Professional Documents

Culture Documents

Projeto de estaleiro para construção de embarcações de apoio marítimo de grande porte

Uploaded by

Federico BabichOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Projeto de estaleiro para construção de embarcações de apoio marítimo de grande porte

Uploaded by

Federico BabichCopyright:

Available Formats

1

23 Congresso Nacional de Transporte Aquavirio,

Construo Naval e Offshore

Rio de J aneiro, 25 a 29 de Outubro de 2010

Desenvolvimento de metodologia de projeto de estaleiro

J ulio Vicente Rinaldi Favarin (Centro de Estudos em Gesto Naval)

Marcos Mendes de Oliveira Pinto (Centro de Estudos em Gesto Naval POLI USP)

Caio Henrique Dias Requena (Centro de Estudos em Gesto Naval)

Luiz Fernando Soggia Soares da Silva (Centro de Estudos em Gesto Naval)

Resumo:

Este trabalho desenvolve uma metodologia genrica de projeto de estaleiro e a aplica para a

concepo de um estaleiro de Embarcaes de Apoio Martimo (EAMs) de grande porte.

Estudos

1

recentes apontam a existncia de demanda latente para construo de EAMs. Grande

parte dessa demanda origina-se da necessidade da Petrobras em apoiar os campos do pr-sal e

outros recm adquiridos. S o Plano de Expanso e Modernizao da Frota de EAMs

(PROREFAM) da empresa prev a licitao de 146 embarcaes nos prximos anos

2

, das quais

mais de 50% so particularmente complexas. Por outro lado, os estaleiros brasileiros atuantes

neste segmento esto capacitados a construir apenas EAMs de pequeno e mdio porte, havendo

assim, oportunidade para novos estaleiros voltados construo de EAMs de grande porte.

nesse contexto que o presente trabalho prope uma metodologia de projeto de estaleiro,

composta de duas etapas: a primeira dimensiona as etapas produtivas, definindo equipamentos

necessrios para a capacidade desejada e o layout de cada oficina; a segunda distribui as oficinas

na rea disponvel, segundo um algoritmo que minimiza o fluxo de material. A aplicao do

mtodo a um estudo de caso gerou uma reduo no fluxo de material dentro do estaleiro da ordem

de 40%

.

1

Comisso Especial de Petrleo e Gs do Governo de So Paulo (CESPEG) e Centro de Estudos em

Gesto Naval (CEGN).

2

Apenas um primeiro lote de 24 embarcaes j teve o processo licitatrio iniciado.

2

1 Introduo

O cenrio atual bastante favorvel

indstria nacional de construo naval.

O aquecimento do setor, decorrente das

novas descobertas do Pr-sal, somado s

polticas pblicas de incentivo indstria, abre

espao para o surgimento de novos players

no mercado.

A Petrobras licitar, apenas atravs do

PROREFAM, 146 embarcaes de apoio

martimo (EAM), que devero ser construdas

em estaleiros nacionais. Dessas, 50%

possuem complexidade maior do que aquela

suportada pelo perfil tecnolgico nacional

atual, o que torna este um nicho

extremamente atrativo para novos entrantes.

Dado esse contexto, este trabalho prope

uma metodologia genrica para projeto de

estaleiros aplicada ao caso da construo de

EAMs de grande porte.

O trabalho dividido em trs etapas. A

primeira lista sucintamente as atividades

desempenhadas em cada oficina de um

estaleiro. A segunda levanta quais e quantos

equipamentos so utilizados, propondo, em

seguida, um layout para a disposio dos

mesmos. A terceira responsvel por

determinar o layout do estaleiro segundo

mtodo proposto.

A ltima etapa subdivide-se em outras trs.

Primeiramente, enumera-se os princpios

tericos envolvidos no processo de arranjo

fsico e explicita-se a metodologia empregada.

Em seguida, prope-se layouts viveis e

avaliados segundo critrios julgados

relevantes para o projeto. Por fim, define-se

uma funo objetiva e avalia-se as propostas

em busca da melhor alternativa.

2 - Processos produtivos

A construo de embarcaes traduzida

pelas atividades desenvolvidas em cada uma

das oficinas. O mapeamento e o entendimento

de tal dinmica so determinantes no projeto

de um estaleiro.

O levantamento de tais atividades foi feito

atravs de reviso bibliogrfica, informaes

de estaleiros brasileiros e conhecimento

prvio adquirido em outros estudos do mesmo

setor.

Dado o foco do estudo em projetar o

estaleiro, menor ateno foi destinada

caracterizao dos processos. Sero apenas

mencionadas as atividades gerais de cada

uma das oficinas, de forma a contextualizar o

cenrio em que o presente estudo se insere.

Um estaleiro pode ser dividido em sete

oficinas ou reas, mostradas a seguir.

1. Processamento de chapas e perfis;

2. Tubulao;

3. Pintura;

4. Mecnica;

5. Eltrica;

6. Sub-montagem e montagem;

7. Edificao.

2.1 - Processamento de chapas

O processo dessa oficina pode ser

separado em trs etapas: estoque, tratamento

superficial e corte.

O estoque de ao (chapas e perfis) feito

ao ar livre em rea prxima entrada do

estaleiro. Em seguida, essas chapas e perfis

so encaminhados para o tratamento

superficial.

3

Posteriormente, o material encaminhado

para o corte. L, alm dos cortes, so feitas a

marcao, a seleo e a distribuio das

peas.

2.2 - Tubulao

A oficina de tubulao responsvel pela

fabricao das redes de distribuio de leo

hidrulico, leo lubrificante, combate a

incndio e descarga de gases.

2.3 - Pintura

A oficina de pintura recebe os blocos

4

montados e os submete ao tratamento

abrasivo (jateamento) e pintura.

Aps esse tratamento, os blocos so

levados a uma rea anexa ao dique, onde

feita a montagem das sees.

2.4 - Mecnica

A oficina mecnica responsvel pelas

seguintes atividades: montagens mecnicas,

pequenas usinagens, carpintaria e fabricao

de peas e acessrios de ao.

2.5 - Eltrica

A oficina eltrica responsvel pelas

atividades de fabricao de painis eltricos,

3

Tratamento utilizado para retirar impurezas e

imperfeies da superfcie dos materiais.

4

A embarcao pode ser dividida em diversas

unidades. Bloco a menor delas. So

caracterizadas por representarem unidades

completas e acabadas.

3

demarradores

5

, passagem do caminho

mecnico dos cabos, lanamento dos cabos

no navio, instalao de equipamentos, ligao

das fiaes, teste dos equipamentos e

componentes eltricos, entre outros.

2.6 - Submontagem e montagem

Fechando o ciclo de construo estrutural

da embarcao, tem-se os processos de

submontagem e montagem, responsveis

pela construo dos painis (planos e curvos)

e pela montagem dos blocos e sees finais,

respectivamente.

O processo global pode ser descrito como:

1. J uno das placas;

2. Solda ponto para fixao das

mesmas;

3. Soldagem completa da juno;

4. Marcao dos furos e da

localizao dos diversos perfis;

5. Dobragem das placas e perfis, no

caso de painis curvos;

6. Colocao dos perfis e solda ponto

para fixao;

7. Soldagem dos perfis;

8. Armazenagem dos painis;

9. J uno dos painis;e

10. Formao dos blocos.

Depois, os blocos so enviados para a

pintura e, em seguida, para regies anexas ao

dique para montagem dos blocos e sees.

Trata-se de um processo de montagem

cujas caractersticas podem variar de estaleiro

para estaleiro, em quesitos como grau de

automao, terceirizao de/para outros

estaleiros e grau de pr-outfitting

6

embutido.

2.7 - Edificao

o processo de montagem final da

embarcao onde os blocos so juntados e

soldados, segundo uma sequncia pr-

definida. Ele ocorre no dique ou na carreira e

pode contar com prticos de at 100t para

movimentao dos blocos ou sees.

3 - Dimensionamento das oficinas

O dimensionamento das oficinas partiu da

diviso das embarcaes em

subcomponentes e a consequente estimativa

de seus pesos. Com estes dados calculou-se

5

Chave de partida para motores eltricos.

6

Trata-se do processo de acabamento (instalao

da tubulao, pisos, parte eltrica, etc) no bloco em

vez da embarcao, reduzindo tempo de ocupao

do dique e cais para esse processo.

a quantidade de equipamentos necessria e

props-se um arranjo para os mesmos em

cada estao de trabalho.

3.1 - Parmetros do projeto

Estudos de mercado recentes

7

apontaram

que existe uma demanda latente para a

construo de EAMs. Grande parte dessa

demanda origina-se na necessidade da

Petrobras em desenvolver os campos do pr-

sal e outros recm adquiridos.

A capacidade de produo dos atuais

estaleiros brasileiros de EAMs de duas a trs

embarcaes por ano. Alguns estaleiros

internacionais, com maior escala e mais

modernos, chegam a produzir at 7 EAMs por

ano, de diversos tipos. Definiu-se como

premissa para este projeto a concepo de um

estaleiro moderno para padres brasileiros,

com capacidade de produo de 4 EAMs de

grande porte por ano (equivalente em

contedo de trabalho a 6 EAMs de menor

complexidade).

As caractersticas principais da embarcao

a ser produzida no estaleiro projetado foram

baseadas em um ROV Supply Vessel (RSV),

com dimenses principais similares a de um

AHTS de grande porte. ROVs so sistemas

ocenicos no tripulados responsveis por

realizar tarefas a profundidades imprprias

para o homem. Os RSVs so embarcaes

complexas que acomodam esses sistemas no

tripulados, servindo como base de apoio

8

.

A partir do projeto de uma embarcao

desse tipo apresentado em Maues e Dias

(2009), adotou-se os seguintes valores: 100m

de comprimento, 20m de boca, 6m de calado e

3.000t de peso leve.

O passo seguinte consistiu em definir o

nmero de mquinas necessrias para a

construo de quatro AHTS por ano. Mostrou-

se necessrio realizar duas quebras do peso

do navio: por tipos de painel e por

componentes. As quebras so apresentadas

na Tabela 1 e na

Tabela 2 respectivamente. Esses dados

foram utilizados para a estimativa do nmero

de equipamentos.

7

Como aqueles contidos no Prospecto definitivo da

OSX (disponvel em www.osx.com.br) e nos

resultados da Comisso Especial de Petrleo e Gs

do Estado de So Paulo CESPEG.

8

As informaes sobre RSVs foram obtidas no

trabalho de Maues e Dias (2009).

4

Tabela 1 -Peso do navio por tipo de painel

Tipos de Painis % Massa (t)

Micro painis 15% 315

Painis planos 60% 1260

Painis curvos 25% 525

Tabela 2 -Peso do navio por componente

Componente

% do peso

total

Massa

(t)

Chapa 60% 1.800

Perfil 10% 300

Equipamentos 20% 600

Acessrios 5% 150

Tubulao 3% 90

Pisos 1% 30

Cabos e outros 1% 30

Outra informao necessria para a

estimativa de capacidade das mquinas e

reas de armazenagem intermedirias a

quantidade de blocos para a edificao.

Usualmente, esse nmero depende da

configurao produtiva do estaleiro e

calculado a partir de simulaes numricas

que avaliam aspectos operacionais e

financeiros. Entretanto, esse processo iterativo

e longo, em busca de uma soluo tima,

incompatvel com um projeto conceitual, a no

ser que j se tenha um modelo que possa ser

adaptado para o estaleiro em questo.

Na metodologia proposta neste trabalho,

desenvolveu-se um procedimento mais

simples, em que, baseado em um projeto j

existente, se estima a ordem de grandeza para

o nmero de blocos da embarcao a ser

produzida. Ao se fazer isso, assumiu-se

implicitamente que o procedimento de

dimensionamento foi corretamente executado

para aquele projeto e, portanto, representava

uma boa estimativa inicial.

Di stri bui o espaci al das

mqui nas e cl cul os das

reas de cada ofi ci na

Defi ni o do nmero de

mqui nas

Levantamento de mqui nas e suas

respecti vas capaci dades

Estudo de projetos de estaleiro;

Pesquisa em catlogo de

fornecedores;

Garantir que a capacidade seja

suficiente para atingir as

premissas do projeto;

Definio do fluxo de materiais

do estaleiro;

Minimizar o fluxo de materiais;

Obedecer lgica do processo;

Figura 1 -Metodologia de definio do Layout das oficinas

necessrio o uso de tecnologias

compatveis com um nvel tecnolgico

9

4

como requisito para garantir a equivalncia de

custos de mo-de-obra entre estaleiros

brasileiros e estaleiros coreanos. O nico

estaleiro de nvel 4 no Brasil o Atlntico Sul,

projetado para produzir anualmente quatro

navios petroleiros Suezmax de 45.000

toneladas de peso leve e que conta com uma

capacidade de iamento na edificao de

1.500 toneladas. Calcula-se que a quantidade

de blocos de 30 por embarcao, valor

adotado neste projeto.

Para cada oficina, foram listadas as

mquinas relevantes para a definio de seu

layout e calculada a rea ocupada pelo

arranjo sugerido. Mquinas portteis no

9

O nvel tecnolgico de um estaleiro definido pelo

conjunto de ativos e sistemas de informao

disponveis, e varia de 1 (sistemas arcaicos) a 5

(sistemas modernos e extremamente

automatizados).

sero consideradas, pois no ocupam rea

significativa.

3.2 - Metodologia

A

Figura 1 apresenta a metodologia utilizada

para dimensionar as oficinas.

A definio do maquinrio necessrio em

cada oficina baseou-se em dois projetos de

estaleiros, informaes disponveis de

catlogos de fabricantes e dois livros de

referncia: Ship Design and Construction e

Ship Production.

A definio do nmero de mquinas e a

distribuio espacial das mesmas, com os

respectivos clculos das oficinas, so

apresentados no item 3.3.

3.3 - Layout das oficinas

Neste item so apresentados os

equipamentos utilizados em cada oficina, sua

quantidade, o layout proposto para cada uma

5

delas e as premissas direcionadoras desse

arranjo.

3.3.1 - Processamento de chapas

Na Tabela 3 esto listadas as mquinas

necessrias para a oficina de tratamento de

chapas.

Tabela 3 -Equipamentos da oficina de

processamento de chapas

Item #

rea

unitria

(m)

rea

ocupada

(m)

Mesa para

corte em

plasma e oxi-

corte

2 182 364

Mquina de

corte para

pequenas

peas

2 36 72

Mquina

jateamento e

pintura

automtica

1 288 288

A partir dessa lista, foi estabelecido o

layout apresentado na Figura 2.

Mquina de

pequenos cortes

Mquina de

pequenos cortes

Mesa de Corte

Armazenagem de chapas e perfis

Mquina de Jateamento e Pintura

E

s

t

o

q

u

e

i

n

t

e

r

m

e

d

i

r

i

o

d

e

c

h

a

p

a

s

e

p

e

r

f

i

s

Mesa de Corte

60x45m

rea livre: 1.650m

rea equipamentos:1.050m

rea total:2.700m

Figura 2 -Lyaout da oficina de

processamento de chapas

Esse layout foi definido considerando as

seguintes premissas:

As mquinas de jateamento e de

pintura deveriam ser instaladas

prximas ao estoque intermedirio de

chapas;

As mquinas de corte devem ficar na

sada da mquina de jateamento e

pintura, e aps marcao e corte, as

chapas so encaminhadas para a rea

de submontagem;

As capacidades consideradas para a

mquina de jateamento e para cada

mquina de corte foram,

respectivamente, de 15 chapas/turno e

de aproximadamente 7 chapas/turno; e

A mquina para pequenos cortes foi

dimensionada a partir do tamanho

mximo admissvel de chapa (4m x

2m), levando em conta suas

caractersticas e sua semelhana com

as mquinas de corte para chapas de

12m x 3m.

A rea total dessa oficina de 2.600m

2

.

3.3.2 - Tubulao

As mquinas utilizadas nessa oficina so

listadas na Tabela 4.

Tabela 4 -Equipamentos da oficina de

tubulao

Item #

rea

unitria

(m)

rea

ocupada

(m)

Armazenagem

inicial

1 36 36

Armazenagem

paletes

1 150 150

Chanfro 1 27 27

Corte 1 27 27

Decapagem 1 225 225

Dobragem 2 18 36

Estoques

intermedirios

2 6 12

Flange/Solda 2 27 54

Ptio de tubos 1 200 200

Pintura 1 75 75

O layout proposto para essa oficina

mostrado na Figura 3.

25x50m

rea li vre: 800m

rea ocupada: 500m

rea total:1.250m

D

o

b

r

a

g

e

m

Pi ntura

(75m)

C

o

r

t

e

F

l

a

n

g

e

/

S

o

l

d

a

(

2

7

m

)

Armazenagem

paletes

(150m)

18m

D

o

b

r

a

g

e

m

F

l

a

n

g

e

/

S

o

l

d

a

Decapagem

(225m)

Ptio de tubos

(200m)

Chanfro

(27m)

Estoque

(36m)

6m

Figura 3 -Layout da oficina de tubulao

6

As premissas adotadas para a concepo

desse layout foram:

A rea do ptio de armazenagem de

tubos no precisa ser abrigada;

As oficinas de decapagem e pintura se

localizam fora das dependncias da

oficina por questes ambientais e de

segurana do ambiente de trabalho;

Adota-se mquinas de dobra para

diferentes dimetros a fim de garantir

maior fluxo para o processo;Os

estoques intermedirios servem como

zona de espera

10

para uso do

equipamento seguinte;

A armazenagem final separa os tubos

em paletes de acordo com os blocos

aos quais sero destinados no

outfitting;e

A quantidade de equipamentos foi

baseada em uma oficina de um

estaleiro de grande porte com

produo de 1 petroleiro Suezmax a

cada 16 meses.

A rea coberta do processo de fabricao

da tubulao tem 700m. J a parte externa,

que contm o ptio de tubo e as estaes de

decapagem e pintura, tem 550m, totalizando

1.250m para essa oficina.

3.3.3 - Pintura

As mquinas necessrias oficina de

pintura so listadas na Tabela 5.

Tabela 5 -Equipamentos da cabine de

pintura

Item #

rea

unitria

(m)

rea

ocupada

(m)

rea de

Espera

1 600 600

Cabine de

J ateamento

1 405 405

Cabine de

pintura

1 405 405

O layout apresentado na Figura 4.

10

Pode servir como armazenagem de partes

sobressalentes para eventual uso posterior.

Cabine de Jateamento Cabine de Pintura

46x30

rea livre: 570m

rea equipamentos:

810m

rea total: 1.380m

Figura 4 -Layout da oficina de pintura

Esse layout foi concebido levando em

considerao as seguintes premissas:

A oficina de pintura foi designada pelo

tamanho padro das cabines de

jateamento e pintura, com tamanho

suficiente para abrigar um bloco de

27m x 15m x 12m; e

Foram consideradas as seguintes

capacidades: cabine de jateamento -

350m/dia; cabine de pintura -

2.500m/dia, sendo 700m/dia para a

pintura de tinta prime e 1.800m/dia

para acabamento.

A rea total dessa oficina de 1.410m

2

.

3.3.4 - Mecnica

As mquinas utilizadas so listadas na

Tabela 6.

Tabela 6 -Equipamentos da oficina

mecnica

Item #

rea

unitria

(m)

rea

ocupada

(m)

Armazenagem

paletes

1 50 50

Armazm 1 150 150

Bancadas para

trabalho

6 10 60

Dobradeira de

tubos

3 15 45

Estoque

intermedirio

5 8 40

Fresadora

universal

3 1 3

Furadeira radial 3 1 3

7

Guilhotina 6 9 54

Mquina de

cortar

1 1 1

Mquinas de

prensar

hidralicas

2 1 2

Torno universal 5 3 15

O layout dessa oficina apresentado na

Figura 5.

Armazm

(150m)

Mquinas

(225m)

Estoque

B

a

n

c

a

d

a

d

e

t

r

a

b

a

l

h

o

Bancada de

trabalho

B

a

n

c

a

d

a

d

e

t

r

a

b

a

l

h

o

Estoque

(8m)

Estoque

Estoque

de

materiais

(50m)

Bancada de

t rabal ho

Bancada de

trabalho

(10m)

Bancada de

t rabalho

Estoque

Estoque

20x40m

rea livre: 275m

rea ocupada: 525m

rea total: 800m

Figura 5 -Layout oficina mecnica

As premissas adotadas para a concepo

do layout foram:

O armazm destinado para

armazenagem de chapas, tubos e

outras peas de ao utilizadas nesta

oficina;

Foi adotada uma razo de 70% entre a

rea ocupada pelo maquinrio e a

rea total (mquinas mais rea de

circulao e recuo);

Os estoques intermedirios servem

como zona de espera para a

utilizao da bancada; e

O estoque de materiais armazena os

acessrios de ao em paletes de

acordo com o bloco ao qual

pertencem.

A rea da oficina mecnica de

aproximadamente 800m

2

.

3.3.5 - Eltrica

Os equipamentos utilizados nessa oficina

esto listados na Tabela 7.

Tabela 7 -Equipamentos da oficina eltrica

Item #

rea

unitria

(m)

rea

ocupada

(m)

rea

armazenagem

final

1 50 50

rea para corte

dos cabos

1 60 60

rea para

estocagem dos

materiais

1 70 70

Bancada de

trabalho

3 8 24

Bancada para

testes

1 8 8

Fresa 1 3 3

Guilhotina 1 9 9

Mquina para

corte

1 14 14

Mquinas de

enrolar e cortar

cabos eltricos

2 5 10

Torno 1 5 5

O layout da oficina apresentado Figura 6.

Corte de cabos (60m)

Armazenagem em

pal etes

(50m)

7x10

Bancada de

Trabalho

(8m)

Bancada de

Trabalho

(8m)

Bancada para

testes

(8m)

Bancada de

Trabalho

(8m)

Mquinas (50m)

Armazm

(70m)

10x27m

rea l ivre: 80m

rea ocupada:

190m

rea total: 270m

Figura 6 -Oficina eltrica

As premissas adotadas para o layout dessa

oficina foram:

A primeira rea de armazenagem

destinada aos painis eltricos,

componentes eletrnicos, cabos

eltricos e outras peas;

Foi adotada uma razo de 70% entre a

rea ocupada pelo maquinrio e a

rea total (mquinas mais rea de

circulao e recuo);

A rea de corte de cabos permite

comprimentos de at 25m de fio;A

bancada de testes contm

aparelhagem para avaliao dos

equipamentos montados na oficina; e

8

A armazenagem em paletes mantm os

equipamentos separados de acordo

com o bloco ao qual pertencem.

A rea total prevista para essa oficina

de 270m.

3.3.6 - Submontagem e montagem

As mquinas aqui utilizadas so listadas

na Tabela 8.

Tabela 8 -Equipamentos da oficina de

submontagem e montagem

Item #

rea

unitria (m)

rea

ocupada (m)

Solda chapa 3 150 450

Marcao 3 150 450

Solda perfil leve 2 150 300

Solda perfil pesado 2 150 300

Conformao 1 150 150

Armazenagem materiais 1 400 400

Armazenagem sub-blocos 1 4.300 4.300

Montagem e

armazenagem de blocos

1 2.000 2.000

O layout proposto apresentado na Figura

7.

50x170m

rea livre: 4.500m

rea equipamentos:4.000m

rea total: 8.500m

S

o

ld

a

c

h

a

p

a

M

a

r

c

a

o

S

o

ld

a

p

e

r

f

il

S

o

ld

a

p

e

r

f

il

p

e

s

a

d

o

S

o

ld

a

c

h

a

p

a

S

o

ld

a

c

h

a

p

a

P

a

in

is

P

la

n

o

s

G

r

a

n

d

e

s

P

a

in

is

P

la

n

o

s

P

e

q

u

e

n

o

s

P

a

in

is

C

u

r

v

o

s

M

a

r

c

a

o

M

a

r

c

a

o

S

o

ld

a

p

e

r

fil

S

o

ld

a

p

e

r

fil

p

e

s

a

d

o

Chapas

Armazenagem de

sub-blocos

(4.300m)

rea de montageme

armazenagemdos

blocos

(2.000m)

400m Chapas

Perfis

Leves

Figura 7 -Layout da oficina de

submontagem e montagem

As premissas adotadas para a concepo

desse layout foram:

As linhas de montagem dos painis e

dos perfis transversais so paralelas;

A linha de montagem dos perfis

transversais se encontra ao lado da

rea de armazenagem de materiais

para reduo dos caminhos

percorridos;

A fim de reduzir a movimentao de

grandes partes do navio, a rea para

montagem dos blocos encontra-se ao

final da linha dos painis;

Foi adotado um tamanho padro de 4

chapas 12x3m para dimensionar as

estaes das mquinas;

Considera-se, no dimensionamento da

rea para armazenagem dos painis,

uma produo de 3 painis/dia, 1

bloco a cada 3 dias, 3 painis por

bloco em um horizonte de 20 dias;

A oficina capaz de montar um bloco a

cada dois dias e tem capacidade de

armazenar at 10 blocos;

A oficina possui aproximadamente 8.500m.

3.3.7 - Edificao

Em estaleiros internacionais de mdio

porte, so usados diques ou carreiras na

edificao. Entretanto, em estaleiros de nvel

tecnolgico 4 e com produtividade superior a 4

navios/ano, verifica-se necessariamente o uso

de dique, de modo que foi esse o tipo de

estrutura adotado nesse projeto.

Outro fator determinante o peso do bloco,

que dita quais equipamentos devem ser

utilizados na rea de edificao e suas

respectivas capacidades. Como visto no item

Parmetros do projeto, cada embarcao

ser composta por 30 blocos de 100t de peso.

Os equipamentos e principais reas esto

descritas na Tabela 9.

Tabela 9 -Equipamentos de edificao

Equipamento

#

rea

unitria

(m)

rea

ocupada

(m)

rea do dique 1 3.680 3.680

rea para cais

de acabamento

2 1.800 3.600

Carro

hidrulico

3 90 270

Guindaste 2 30 60

O layout para essa regio apresentado na

Figura 8.

9

1) 40x100m 2) 140x180m

rea l i vre: 15.600m

rea ocupada: 13.600m

rea total : 29.200m

Guindaste

1

2

Prtico

Figura 8 -Layout da rea de edificao

As premissas adotadas para a concepo

dessa regio foram:

O comprimento do dique maior que o

da embarcao padro. A diferena

existe para permitir o incio

concomitante da construo da praa

de mquinas de um segundo navio,

que a parte mais lenta do processo

de edificao, e tem 1/3 do

comprimento da embarcao tomada

como base para o projeto;

Com base em um cronograma de

construo de um estaleiro, foram

tomados os tempos para construo

das embarcaes e estimou-se dois

cais de acabamento para a entrega de

quatro EAMs por ano. Segundo esse

cronograma, o outfitting pode perdurar

tanto tempo quanto a edificao;

A quantidade de guindastes foi

estimada de forma a atender aos cais

de acabamento;

A regio ao redor do dique e fora do

alcance do prtico possibilita o

trnsito e o fornecimento de materiais

diversos ao dique atravs de

guindastes mveis e outros

equipamentos; e

Estima-se que para a edificao e

acabamento das embarcaes so

necessrios aproximadamente

29.200m.

3.3.8 reas necessrias a cada oficina

Na Tabela 10 esto consolidados os

valores das reas de cada oficina e a rea

total ocupada por elas.

Tabela 10 -reas consolidadas

Oficina rea (m)

Processamento de chapas 2.600

Mecnica 800

Eltrica 270

Tubulao 1.250

Submontagem e montagem 8.500

Pintura 1.410

Edificao 29.200

Total 44.030

Estes valores alimentam a prxima etapa

da metodologia, de definio do layout do

estaleiro, detalhada na prxima seo.

4 - Layout do estaleiro

4.1 - Reviso terica e metodologia

A definio do arranjo fsico consiste em

alocar as oficinas e as reas de fabricao no

espao disponvel, identificando o fluxo de

materiais e de pessoas, pontos de estoque,

estaes de trabalho e as rotas de produo.

Deve-se seguir uma lgica de distribuio que

contemple os seguintes princpios:

A minimizao dos custos de

movimentao, que dependem do

peso da carga transportada, de sua

geometria e da distncia percorrida;

Reduo do trfego de materiais e

pessoas, que pode gerar atrasos na

produo;

Aumento da segurana e da

comunicao entre as partes

produtivas; e

Flexibilizao, com layouts passveis de

alteraes para readequao em caso

de surgimento de novas necessidades.

Com base nas diretrizes e princpios

citados, obter um layout otimizado exige criar

arranjos possveis e melhorar sucessivamente

at a obteno de um resultado timo.

Primeiramente, fez-se necessria a

definio da orientao do sistema de

produo do estaleiro, do tipo de arranjo fsico,

de suas caractersticas e de suas

consequncias para o layout.

Existem dois tipos tradicionais de produo:

orientada a processos ou a produtos. O

estaleiro se encaixa no primeiro caso. Este

caracterizado pelo baixo nmero de unidades

produzidas (em comparao com uma linha de

10

produo contnua), alta variedade dos

produtos (diferentes tipos de projetos), fluxo

de materiais intermitente (picos e

sazonalidades prprias do processo

construtivo), emprego de mquinas

universais

11

e mo-de-obra intensiva.

Dentro dessa classificao, existem trs

tipos possveis de arranjos fsicos: posicional,

funcional e celular (Figura 9). No primeiro, os

recursos transformados no se movem entre

os recursos transformadores. No segundo, os

processos similares se localizam juntos um ao

outro. No terceiro, os recursos transformados

so movimentados at uma rea especfica da

operao na qual todos os recursos

transformadores necessrios se encontram.

J no caso do arranjo linear, geralmente

usado em processos orientados a produtos, a

sequncia de atividades coincide com a

sequncia a qual os processos foram

arranjados fisicamente.

V

a

r

i

e

d

a

d

e

A

l

t

o

M

d

i

o

B

a

i

x

o

Volume

Alto Mdio Baixo

Posicional

Funcional

Celular

Linear

Intermitente

Contnua

Figura 9 - Tipo de arranjo fsico em funo

do volume e da variedade

A natureza da atividade de construo

naval exige um arranjo fsico do estaleiro do

tipo posicional. Conclui-se isso pelo fato da

construo da embarcao ocorrer em um

lugar especfico (dique) e das oficinas estarem

distribudas ao seu redor, seguindo a

definio de que o objeto transformado no

percorre por entre os meios transformadores

(produto final, navio, fica fixo no dique).

No entanto, esse tipo de arranjo no se

aplica a cada oficina. Elas devem ser

analisadas independentemente quanto aos

produtos fabricados e dinmica de trabalho

individual. As oficinas foram classificadas

segundo apresenta a Tabela 11.

Tabela 11 -Tipo de arranjo das oficinas

11

Tornos, fresas, furadeiras, etc.

Oficinas Layout

Edificao Posicional

Eltrica Celular

Mecnica Celular

Pr-outfitting Posicional

Pintura Linha

Processamento de

chapas

Linha

Submontagem e

montagem

Linha e

posicional

Tubulao Funcional

A metodologia empregada para a

obteno de layouts divide-se em duas etapas:

gerao de solues (heurstica construtiva), e

refinamento (heurstica de melhoramento)

12

. A

Figura 10 ilustra essa metodologia.

Soluo 1

Soluo 2

Soluo n

Fluxo de

materiais

Algoritmo

de

alocao

Soluo inicial

vivel 1

Soluo inicial

vivel 2

Soluo inicial

vivel n

Soluo

final

Avaliao

dos

layouts

Lista de

ordenao

Matriz de

fluxo

Figura 10 - Fluxograma da metodologia

A primeira consiste em gerar desenhos

iniciais dos layouts atravs da anlise do fluxo

de material seguida pelo estabelecimento de

uma ordem para alocao das oficinas e da

aplicao do algoritmo de alocao.

A segunda etapa consiste no melhoramento

dessas solues iniciais com base em critrios

quanto a fluxo de materiais, pessoas e

processos, compatibilidade das reas

edificadas e aprendizados anteriores.

4.2 - Mapeamento do fluxo de material

Mapear o fluxo de material permite avaliar o

grau de relao e dependncia entre as

oficinas. Os volumes de material em trnsito

foram obtidos a partir da sequncia produtiva

do estaleiro e dos outputs de cada oficina.

As premissas adotadas para a definio

dos fluxos se encontram na Tabela 12.

12

Vale ressaltar que a heuristica de melhoramento

no otimizante.

11

Tabela 12 -Premissas para o fluxo gerado

pela oficinas eltrica, mecnica e de

tubulaes

Fluxo

% de

material

Tubulao para cais de

acabamento

20%

Tubulao para pr-outfitting 80%

Acessrios e equipamentos

mecnicos para cais de

acabamento

20%

Acessrios e equipamentos

mecnicos para pr-outfitting

80%

Equipamentos eltricos e

cabos para pr-outfitting

50%

Equipamentos eltricos e

cabos para cais de

acabamento

50%

Com base nessas premissas e nas

propores obtidas para cada um dos

componentes de um AHTS, obteve-se os

fluxos referentes produo de uma

embarcao de apoio representados na

Tabela 13.

Tabela 13 -Fluxo de material no estaleiro

Partida Chegada

Fluxo

(t)

Pr-Outfitting Edificao 2.373

Pintura Pr-outfitting 2.100

Submontagem

e montagem

Pintura, 2.100

Processamento

de chapas

Submontagem e

montagem

2.100

Tubulao

Cais de

acabamento

18

Tubulao Pr-outfitting 72

Mecnica

Cais de

acabamento

504

Mecnica Pr-outfitting 126

Eltrica

Cais de

acabamento

75

Eltrica Pr-outfitting 75

Almoxarifado Mecnica 480

Almoxarifado Eltrica 120

Almoxarifado

Cais de

acabamento

30

4.3 - Ordenao

A ordenao consiste em definir a

sequncia de alocao das oficinas e

principais reas no espao disponvel do

estaleiro. O procedimento apresentado a

seguir.

A primeira posio da lista ocupada

pela oficina de maior rea. Isso

decorre da posterior dificuldade de

alocao de grandes reas no espao

disponvel;

A posio seguinte ocupada pela

oficina de maior relacionamento com a

anterior, ou seja, com a qual h maior

fluxo de material;

Caso dentre as oficinas restantes no

haja alguma que se relacione com a

anterior da lista, a prxima a entrar

ser a de maior rea; e

Repete-se o procedimento para as

oficinas restantes.

Em todos os layouts, as reas de cais,

dique e pr-outfitting possuem a mesma

disposio no estaleiro. A rea em frente a

gua foi determinada de forma a acomodar

dois cais de acabamento e uma sada de

dique, totalizando 280m de extenso, tomada

como padro para a determinao dos layouts.

A disposio contnua de cais foi assumida

para permitir a acomodao de embarcaes

de comprimento varivel, em torno da mdia

de 120m. Por exemplo, o cais pode acomodar

uma embarcao de 100m e outra de 130m.

Para se evitar a descontinuidade das reas

disponveis para alocao ao longo do

estaleiro, o que implicaria em restries para o

problema de arranjo fsico, foi priorizada a

alocao do dique nas extremidades da rea

disponvel junto mar. A regio de pr-

outfitting dos blocos foi alocada na rea

adjacente disposio longitudinal do dique, a

fim de reduzir os movimentos dos blocos na

rea de edificao. Adotou-se o arranjo

representado na Figura 11 como padro para

todos os layouts.

Edificao

Pr-outfitting

Cais de acabamento

Figura 11 -Configurao cais/edificao e

pr-outfitting padro

12

H tambm no estaleiro outras reas que

se fazem necessrias e compem a lista de

alocao. Essas reas esto listadas na

Tabela 14.

Tabela 14 -Espaos do estaleiro e

respectivas reas

Espaos comuns rea (m

2

)

Ptio de chapas e perfis 5.000

Estacionamento 3.500

Vestirio / restaurante 2.500

Prdio administrativo 2.000

Portaria 400

Manobra de caminhes 3.000

Almoxarifado 4.500

Para todas elas foi estabelecido um

racional para seu dimensionamento.

O ptio de chapas e perfis foi

dimensionado para abrigar a quantia anual

necessria para produo de quatro

embarcaes, considerando a possibilidade

de importao desses insumos em grandes

volumes. O clculo levou em conta a

quantidade de chapas utilizadas em um ano,

suas dimenses e o mximo empilhamento.

Clculo similar foi feito para o ptio de perfis,

levando em conta a proporo entre chapas e

perfis em uma embarcao.

O estacionamento destinado aos

funcionrios da administrao, com exceo

diretoria, que tem um estacionamento

privativo. Esse nmero, tendo como base

estaleiros do mesmo porte, foi estimado

considerando um efetivo de 200 empregados

(25% do nmero total de funcionrios, sendo

que o restante utiliza transporte coletivo). As

dimenses das vagas adotadas foram de

2,5m x 5m e, rea total, foi acrescida 50%

para circulao dos automveis.

Vestirio e restaurante foram situados

num mesmo galpo. Considerando 800

funcionrios por turno, o dimensionamento do

refeitrio assumiu a razo de 1m

2

por

funcionrio e o do vestirio, 1,5m

2

. A definio

da rea para cozinha considerou 35% da rea

do refeitrio e a rea de depsito de gneros

alimentcios, 20%.

Para a rea do prdio administrativo foi

utilizado o racional de 10m

2

por pessoa para

um total de 300 pessoas. Note-se que esse

nmero de funcionrios difere daquele

utilizado para a estimativa do estacionamento,

que excluiu funcionrios de elevados cargos

administrativos. Foi considerado um edifcio de

dois andares.

A rea prevista para a portaria leva em

conta duas cancelas de entrada e duas

cancelas de sada de veculos, guarita, rea

para administrativa e vestirio para

seguranas.

A rea para manobra e estacionamento

de caminhes levou em conta um espao

mnimo para manobra de caminhes de at

30m, sendo a rea restante destinada ao

estacionamento.

A rea do almoxarifado foi estimada a

partir de outros estaleiros de capacidade

similar ao projeto em questo.

Com base no procedimento para listagem e

nas premissas anteriormente explicitadas, a

lista de alocao para o arranjo fsico do

estaleiro segue na Tabela 15.

Tabela 15 -Lista para alocao

Posio Oficina/rea

1 Pintura

2

Submontagem e

montagem

3

Processamento de chapas

e perfis

4 Almoxarifado

5 Tubulao

6 Mecnica

7 Eltrica

8 Estacionamento

9

Manobra e

estacionamento de

caminhes

10 Ptio de chapas e perfis

11 Administrao

12 Restaurante e vestirio

13 Portaria

4.4 - Alocao das oficinas

O algoritmo de alocao faz parte do

mtodo para arranjo fsico de instalaes

diversas, gerando solues iniciais viveis

para problemas de layout.

O algoritmo baseia-se na lista de

ordenao e atravs do seguinte procedimento

faz a alocao das oficinas:

1. Estabelece-se um par de eixos ordenados

na extremidade superior esquerda da rea

13

disponvel, orientando-os no sentido de

crescimento da mesma;

2. A primeira oficina alocada a partir da

primeira rea disponvel da esquerda para

a direita e de cima para baixo;

3. O prximo elemento da lista alocado

direita do anteriormente alocado;

4. Se no for possvel alocar direita, aloca-

se abaixo;

5. Se no for possvel, aloca-se esquerda;

6. Se no for possvel, aloca-se acima;

7. Caso no haja espao para alocao, uma

nova lista de ordenao feita colocando-

se o 2 maior elemento em rea na 2

posio da lista. Com essa nova lista,

aplica-se o algoritmo de alocao

novamente;e

8. Repete-se a etapa 3.

As possveis solues iniciais decorrem

das diferentes possibilidades de alocao das

oficinas. Foram descartados os

posicionamentos incoerentes das mesmas

segundo as restries listadas a seguir:

Comprimento longitudinal do estaleiro:

delimitado pelo comprimento

dimensionado para o dique e o cais,

de 280 metros. A dimenso

transversal foi mantida livre;

Portaria: a entrada para o estaleiro foi

imposta no lado inverso ao dique em

um ponto no fixo, podendo ser

alocada em qualquer regio dessa

extremidade;

Ptio de chapas e perfis: foram

considerados como rea nica, com

espaamento de 8m, para passagem

dos caminhes a serem

descarregados. Foi sempre imposta a

contiguidade oficina de

processamento de chapas, pois j se

tinha conhecimento pelo estudo de

outros estaleiros que no h

necessidade de espaamento entre o

ptio e essa oficina; e

Oficina de submontagem e montagem:

foi considerada contgua oficina de

processamento de chapas.

As demais possibilidades de layout

validadas foram consideradas nas etapas

seguintes de refinamento e comparao final.

4.5 - Refinamento das solues

O refinamento das solues consiste em

realizar mudanas nos layouts propostos em

quesitos no contemplados pelo mtodo.

O algoritmo considera, por ordem

crescente de prioridade, as reas e o fluxo de

materiais, como se pode perceber pelo

mtodo de listagem para alocao das

oficinas. Caso fossem consideradas apenas

essas premissas, surgiriam gaps no momento

da alocao de oficinas, ou reas sem vnculos

com as anteriormente alocadas.

Foi necessrio avaliar o problema quanto

s restries impostas pelo fluxo de material,

pessoas e processos, compatibilidade entre

reas edificadas, entre outros. O fluxo de

material considerado foi detalhado na Tabela

13. O fluxo de processos segue a lgica

mostrada na Figura 12.

Oficina

4

3

2

1

Figura 12 -Exemplificao das

possibilidades de alocao

Os trajetos dos funcionrios so entre a

portaria, administrao e vestirio, entre este

ltimo e as oficinas, e entre estas e o

restaurante. Os caminhos e reas de

circulao previstos foram contemplados por

caladas e/ou pavimentao adequada.

Quanto s reas edificadas, a verificao

da compatibilidade entre elas resultou em uma

lista de recomendaes de alocao.

prefervel, por exemplo, manter o prdio da

administrao a uma certa distncia das reas

de circulao de material e das principais

linhas do processo construtivo, como das

oficinas de processamento de chapas e perfis,

e submontagem e montagem. Outro exemplo

a alocao da portaria prxima s reas de

circulao de caminhes, ptios e

almoxarifado, a fim de diminuir o fluxo no

estaleiro.

Com base na experincia dos autores, fez-

se tambm ajustes como: alocao da

administrao em rea em frente edificao;

incluso de uma rea de estacionamento para

caminhes, de onde se prev

congestionamentos decorrentes de variveis

externas ao estaleiro; alocao do

estacionamento prximo administrao; e

alocao contgua de galpes a fim de reduzir

custos de construo atravs do

compartilhamento de infraestrutura.

Outros parmetros de refinamento

considerados foram:

14

Tamanho mnimo de faixa para

passagem de caminhes de 7m;

Largura mnima de 1,5m para as

caladas;

Distncia mnima entre as oficinas de

pintura e de submontagem de 50m,

levando em conta o transporte de

blocos;

Alocao da administrao prxima

edificao e/ou com vista para a

mesma; e

Arranjo das oficinas de forma a evitar

fluxos cruzados.

Os layouts obtidos atravs do processo de

refinamento foram quatro, apresentados na

Figura 12.

4.6 - Avaliao

A funo objetivo para avaliao dos

layouts consistiu no produto entre os fluxos de

materiais, em toneladas (F), e as respectivas

distncias percorridas, em metros (d)

13

. O

layout escolhido foi aquele que apresentou o

menor valor desta medida.

A distncia entre as oficinas foi estimada

pelo seguinte mtodo: caso a oficina

possusse um lugar de sada fixo (nico), a

distncia era medida a partir do centro da

sada. Caso contrrio, era medida a partir do

centro de sua rea. O mesmo mtodo foi

estipulado para o local de entrada.

A rea total do estaleiro no foi restringida

neste projeto. Caso os layouts apresentassem

valores de (F x d) muito prximos, a escolha

da melhor soluo se baseria na utilizao da

menor rea total como critrio de desempate.

A partir dessa metodologia, foram obtidos

os resultados, ilustrados na Figura 13 e

presentes na Tabela 16.

5 - Concluso

O Layout 1 se mostrou a melhor alternativa

de projeto para o estaleiro, apresentando o

menor valor de F x d e tambm a menor

rea,embora a ordem de grandeza tenha sido

a mesma em todos os layouts propostos. A

implantao do estaleiro necessitaria de uma

rea de cerca de 92.000 m

2

(280m x ~330m).

A reduo do fluxo de material entre o

melhor e o pior layout, resultante do algoritmo

13

Em alguns projetos cujo nvel de detalhamento

necessrio seja maior e a disponibilidade de

informaes seja elevada, possvel associar

valores de custo ao fluxo e criar um indicador mais

robusto.

de gerao e refinamento de solues iniciais

utilizado neste estudo, alcanou 40%, como

visto no Grfico 1.

568 579

815

953

Layout 1 Layout 3 Layout 2 Layout 4

-40%

m

i

l

h

a

r

e

s

Grfico 1 -Comparao dos valores de fluxo

de materiais (Fxd)

O fator preponderante para esta

disparidade de resultados o transporte de

material entre a oficina de pintura e a regio de

outfitting. Caso a funo objetivo levasse em

conta os custos de transporte, essa diferena

se mostraria ainda mais acentuada, devido

complexidade na movimentao dos blocos.

Vale lembrar que a metodologia proposta

neste trabalho genrica e tambm pode ser

aplicada caso haja outras restries de espao

ou peculiaridades diferentes das mencionadas

nesse estudo.

As solues obtidas atravs desse mtodo

alinham-se com o princpio de reduo de

custos e otimizao do espao, assim como

outros princpios envolvidos no arranjo fsico,

evidenciando sua aplicabilidade para o caso

de dimensionamento de um estaleiro, como

proposto por esse projeto.

15

Layout1 Layout2

Layout3 Layout4

Figura 13 -Layouts obtidos e distncias adotadas

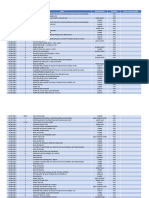

Parti da Chegada F(t) d(m) Fxd d(m) Fxd d(m) Fxd d(m) Fxd

Outfitting Edificao 2.373 60 142.380 63 149.024 63 149.024 63 149.024

Pintura Outfitting 2.100 92 192.150 207 434.595 90 189.000 216 452.550

Montagem Pintura 2.100 50 105.000 50 105.000 50 105.000 50 105.000

Processamento Montagem 2.100 0 - 0 - 0 - 0 -

Tubulao Cais 18 125 2.250 167 3.012 151 2.710 111 2.004

Tubulao Outfitting 72 166 11.916 121 8.717 151 10.857 70 5.041

Mecnica Cais 504 83 42.064 102 51.610 59 29.943 78 39.493

Mecnica Outfitting 126 130 16.369 72 9.102 138 17.389 183 23.105

Eltrica Cais 75 55 4.103 74 5.524 41 3.112 167 12.517

Eltrica Outfitting 75 156 11.712 78 5.821 141 10.538 70 5.258

Almoxarifado Mecnica 480 56 26.971 58 27.970 79 37.925 252 120.739

Almoxarifado Eltrica 120 83 9.968 96 11.492 150 18.007 242 28.985

Almoxarifado Cais 30 117 3.511 103 3.104 197 5.915 299 8.956

Layout 4

814.971

95.200

Total (F x d ) 579.420

92.400

952.672

98.176 rea Total Estal ei ro (m) 91.176

Layout 1

568.394

Layout 2 Layout 3

Tabela 16 Resultados obtidos

16

6 Bibliografia

APPLE, J . M. Plant Layout and Material

Handling. Krieger: Malabar, 1991.

CHABANE, H. Design of a Small Shipyard

Facility Layout Optmised for Production and

Repair. In: Sysmposium International: Qualit

et Maintenace au Service de l'Entrepise, 2004.

FRANCIS, R. L.; WHITE, J . A. Facility layout

and location - An analytical approach. New

J ersey: Prentice-Hall Inc, 1974.

LAMB, T. Ship Design and Construction Vol.

II. New J ersey: The Society of Naval

Architects and Marine Engineers, 2004.

MARTINS, V. C. Otimizao de layouts

industriais com base em busca tabu. Gesto e

Produo. Vol. 10, n.1, pp. 69-88, 2003.

MAUES, B.; Dias, H. RSV - ROV Supply

Vessel, 2009.

MUTHER, R. Systematic layout planning.

Cahners books, 1973.

PIRES J R, F.; LAMB, T.; & SOUZA, C.

Shipbuilding performance benchmarking.

International J ournal of Business Performance

Management, 11 (n.3), 2009.

SANTORO, M.; MORAES, L. Planejamento e

projeto de arranjo fsico (PLANT LAYOUT) de

uma fbrica de motores. ENEGEP, 2001.

STORCH, R. et. al. Ship Production. 2 Ed.

Maryland: Cornell Maritime Press, 1995.

O presente trabalho foi desenvolvido no

mbito de uma pesquisa financiada pela

FINEP e intitulada Metodologia de Projeto de

Estaleiro.

You might also like

- Estabilidade de sistemas flutuantes FPSODocument74 pagesEstabilidade de sistemas flutuantes FPSOGelson ErthalNo ratings yet

- Sobena2010 11Document9 pagesSobena2010 11ViníciusSilvinoNo ratings yet

- Construção de NavioDocument12 pagesConstrução de NavioDominique0% (1)

- Construção e características de petroleiros SuezmaxDocument61 pagesConstrução e características de petroleiros Suezmaxalanrego_agpr100% (3)

- Montagem de Blocos em Um EstaleiroDocument12 pagesMontagem de Blocos em Um EstaleiroFederico BabichNo ratings yet

- Fabricação e Montagem de Spools - Brasil EscolaDocument16 pagesFabricação e Montagem de Spools - Brasil EscolaRoberto Luis OctavianiNo ratings yet

- Obras de Portuárias PDFDocument9 pagesObras de Portuárias PDFvictorvdvdNo ratings yet

- Processos EstaleirosDocument92 pagesProcessos EstaleirosPaulo Figueiredo OliveiraNo ratings yet

- Manutenção de cascos de naviosDocument19 pagesManutenção de cascos de naviosalanrego_agprNo ratings yet

- Obras PortuáriasDocument9 pagesObras PortuáriasIgorBesckNo ratings yet

- Organização e gestão de estaleiro para construção de unidade de saúdeDocument25 pagesOrganização e gestão de estaleiro para construção de unidade de saúdeAndré Dias BrochadoNo ratings yet

- Tecnologia Da Construção NavalDocument2 pagesTecnologia Da Construção Navalrflj14No ratings yet

- Ibp1803 12Document10 pagesIbp1803 12Marcelo Varejão CasarinNo ratings yet

- Projeto de um pórtico de cais para contentores de 62,5mDocument294 pagesProjeto de um pórtico de cais para contentores de 62,5msergiooiNo ratings yet

- Design of a 105,000 DWT Bulk CarrierDocument246 pagesDesign of a 105,000 DWT Bulk CarrierHugo SabbatinoNo ratings yet

- Análise de predição em conformidade com a IBR em estruturas offshoreDocument19 pagesAnálise de predição em conformidade com a IBR em estruturas offshoreclaudioNo ratings yet

- Análise Ergonômica Do Posto de Trabalho - Soldagem Sobre-Cabeça em EstaleirosDocument25 pagesAnálise Ergonômica Do Posto de Trabalho - Soldagem Sobre-Cabeça em EstaleirosgregoritroinaNo ratings yet

- Modelos de filas e simulação em planejamento de terminais marítimosDocument12 pagesModelos de filas e simulação em planejamento de terminais marítimosOlga Dambi SacucaNo ratings yet

- Cálculo de Pesos e Centros PDFDocument12 pagesCálculo de Pesos e Centros PDFJDPNetoNo ratings yet

- Desenho TécnicoDocument8 pagesDesenho TécnicoEmirlayne R. CarmoNo ratings yet

- Revista Esfera Tecnologia v06 n01 Artigo04Document23 pagesRevista Esfera Tecnologia v06 n01 Artigo04Thiago FerrazNo ratings yet

- Organização do estaleiro de construção civilDocument57 pagesOrganização do estaleiro de construção civilIsaldino José Samuel João100% (1)

- Guia para relatório de inspeção de navioDocument16 pagesGuia para relatório de inspeção de navioFlavio Duart Lomanto MasulloNo ratings yet

- Projeto do Navio, Expansão do Chapeamento e NestingDocument95 pagesProjeto do Navio, Expansão do Chapeamento e NestingJDPNeto100% (1)

- Projeto de Tanque de Armazenamento de Petróleo e Água SalgadaDocument15 pagesProjeto de Tanque de Armazenamento de Petróleo e Água SalgadaGlayberthon100% (1)

- TIKUNADocument22 pagesTIKUNAPMRB1021No ratings yet

- Construção naval e tecnologias de estaleiroDocument38 pagesConstrução naval e tecnologias de estaleiroGutinhomedina100% (1)

- Diretrizes para Os Trabalhos em GruposDocument1 pageDiretrizes para Os Trabalhos em Gruposmcpe2793No ratings yet

- PtBIM 2020 Artigo Completo 88Document11 pagesPtBIM 2020 Artigo Completo 88PedroNo ratings yet

- Construção naval e tecnologias de estaleiroDocument38 pagesConstrução naval e tecnologias de estaleiroVicente Dos Santos FilhoNo ratings yet

- Guia para Projeto de Canais de AcessoDocument128 pagesGuia para Projeto de Canais de AcessoEduardo Sousa SantosNo ratings yet

- To de Sistemas de Producao Offshore de PetroleoDocument22 pagesTo de Sistemas de Producao Offshore de PetroleoJohn McquennNo ratings yet

- Organização de EstaleirosDocument36 pagesOrganização de EstaleirosPedro MalheiroNo ratings yet

- Projeto de EmbarcaçõesDocument88 pagesProjeto de Embarcaçõescla armandoNo ratings yet

- 2-Análises de Elementos Finitos Aplicadas À Mitigação de RiscoDocument13 pages2-Análises de Elementos Finitos Aplicadas À Mitigação de RiscoLeonardo FernandesNo ratings yet

- Projecto de Navios I PDFDocument6 pagesProjecto de Navios I PDFtoshugoNo ratings yet

- Laudo Estrutural Pontes - RMG PDFDocument67 pagesLaudo Estrutural Pontes - RMG PDFRenato Barbosa SampaioNo ratings yet

- Tema 1. Montagem de EstaleiroDocument19 pagesTema 1. Montagem de EstaleiroDavid Malôa100% (1)

- Hidrodinâmica do Navio II: Projeto e Análise de Desempenho de EmbarcaçãoDocument34 pagesHidrodinâmica do Navio II: Projeto e Análise de Desempenho de EmbarcaçãoRafael LucenaNo ratings yet

- UFRJ - Fellipe G - Wigley S60 CFDDocument30 pagesUFRJ - Fellipe G - Wigley S60 CFDLuis Angel ZorrillaNo ratings yet

- NBR 13209 - Planejamento Portuario - Obras de AcostagemDocument4 pagesNBR 13209 - Planejamento Portuario - Obras de AcostagemWellington Gonçalves100% (3)

- Novas Ferramentas para Inspeção de Risers Tipo SCRDocument9 pagesNovas Ferramentas para Inspeção de Risers Tipo SCRclaudioNo ratings yet

- Corrosão em unidades offshoreDocument25 pagesCorrosão em unidades offshoreCharles Fonseca da SilvaNo ratings yet

- Içamento de megabloco FPSODocument6 pagesIçamento de megabloco FPSOKelly RibeiroNo ratings yet

- Embarcacoes Offshore FinalDocument112 pagesEmbarcacoes Offshore Finalerisson.corpNo ratings yet

- Art Reatores Duais RMBDocument13 pagesArt Reatores Duais RMBJosé Augusto Abreu de MouraNo ratings yet

- Luiz Eduardo Dasilva de Me Nic IsDocument144 pagesLuiz Eduardo Dasilva de Me Nic Isthiagomcasimiro100% (1)

- Modelo de Otimização para Sequenciamento de Trens e Navios em Terminal Portuário FelipePereiraDocument10 pagesModelo de Otimização para Sequenciamento de Trens e Navios em Terminal Portuário FelipePereiraFelipe GeorgeNo ratings yet

- Organização e elementos de estaleiros de obrasDocument42 pagesOrganização e elementos de estaleiros de obrasamericoNo ratings yet

- AULA 11 - Etapas Da Construção de Navios 1 PDFDocument23 pagesAULA 11 - Etapas Da Construção de Navios 1 PDFBrazilianicelander100% (3)

- Abraman 2005Document19 pagesAbraman 2005Gabriel ZardoNo ratings yet

- CARDIA - JUNIOR - Apoio Logistico IntegradoDocument49 pagesCARDIA - JUNIOR - Apoio Logistico IntegradojessyhefNo ratings yet

- Dimensionamento de Fundações para Parques Eólicos OffshoreDocument9 pagesDimensionamento de Fundações para Parques Eólicos OffshoreNatan Lima de OliveiraNo ratings yet

- Projeto de Fabricação de Reservatório Com Capacidade de 30.000 L em PRFV para Armazenamento de Água PotávelDocument16 pagesProjeto de Fabricação de Reservatório Com Capacidade de 30.000 L em PRFV para Armazenamento de Água PotávelMaicon ZanchettinNo ratings yet

- Estudo Dos Canais de NavegaçãoDocument20 pagesEstudo Dos Canais de NavegaçãoThamyres PereiraNo ratings yet

- Ormen LangeDocument4 pagesOrmen LangeIranilson JuniorNo ratings yet

- Estrutura Casco - SoftwareDocument9 pagesEstrutura Casco - SoftwareKerolyne SouzaNo ratings yet

- Chutes de Transferência no Manuseio de Minérios: do Empirismo às Simulações Avançadas aplicando o Método dos Elementos Discretos (DEM)From EverandChutes de Transferência no Manuseio de Minérios: do Empirismo às Simulações Avançadas aplicando o Método dos Elementos Discretos (DEM)No ratings yet

- Implementação da Manutenção Proativa em Sistemas Hidráulicos de AeronavesFrom EverandImplementação da Manutenção Proativa em Sistemas Hidráulicos de AeronavesNo ratings yet

- Colisão Entre EmbarcaçõesDocument21 pagesColisão Entre EmbarcaçõesFederico BabichNo ratings yet

- Instalaciones Propulsoras para Buques FluvialesDocument14 pagesInstalaciones Propulsoras para Buques FluvialesFederico BabichNo ratings yet

- Um EstudoDocument38 pagesUm EstudoLAlvesNo ratings yet

- Análise de Ruído em Embarcações de Apoio MarítimoDocument6 pagesAnálise de Ruído em Embarcações de Apoio MarítimoFederico BabichNo ratings yet

- Análise Da Vibração de Lancha de RecreioDocument15 pagesAnálise Da Vibração de Lancha de RecreioFederico BabichNo ratings yet

- Exercício 4 Revisão para ProvaDocument4 pagesExercício 4 Revisão para ProvaHilcard MedeirosNo ratings yet

- Apostila G CcustosDocument68 pagesApostila G Ccustossimuladocontabil75% (4)

- Guia rápido CAPTA PHONE PLUSDocument19 pagesGuia rápido CAPTA PHONE PLUSElaine SantanaNo ratings yet

- Vibra StopDocument17 pagesVibra StopRonaldo FernandesNo ratings yet

- Memorial Descritivo CisternaDocument7 pagesMemorial Descritivo CisternaJelton ScheidtNo ratings yet

- Protheus - Nomes e Descrições das Tabelas do ERP TOTVSDocument14 pagesProtheus - Nomes e Descrições das Tabelas do ERP TOTVSCelio De Jesus Silva100% (1)

- Procedimento Sangria FordDocument8 pagesProcedimento Sangria FordMaicon MedeirosNo ratings yet

- Material Didatico GruaDocument32 pagesMaterial Didatico GruaMarcos Aurelio100% (15)

- Estudo Comparativo de Alternativas para Vedações Internas deDocument91 pagesEstudo Comparativo de Alternativas para Vedações Internas deLeandrinhovgaNo ratings yet

- Diferenças ISO 9000 x 14000Document8 pagesDiferenças ISO 9000 x 14000Adalton FernandoNo ratings yet

- Manual de instruções central de alarme de incêndioDocument32 pagesManual de instruções central de alarme de incêndioMario RichardNo ratings yet

- Rexroth - Perfis de Aluminio-PortugDocument64 pagesRexroth - Perfis de Aluminio-PortugsandroaptNo ratings yet

- Afrânio Mendes Catani - América Latina Impasses E AlternativasDocument279 pagesAfrânio Mendes Catani - América Latina Impasses E AlternativasthiagojiNo ratings yet

- Projeto ponte rolante 25tDocument30 pagesProjeto ponte rolante 25tJames Wilian Rodrigues88% (8)

- Reparos Estruturais AeronáuticaDocument46 pagesReparos Estruturais AeronáuticaVALDEMIRNo ratings yet

- Controle de estoque de peças e materiaisDocument3 pagesControle de estoque de peças e materiaisLucas Silva de JesusNo ratings yet

- NBR 14800 - Reservatorio Poliolefinico para Agua Potavel - Instalacao em ObraDocument5 pagesNBR 14800 - Reservatorio Poliolefinico para Agua Potavel - Instalacao em ObraAndreArmaniniNo ratings yet

- Relatorio Aula Prática - InstrucoesDocument1 pageRelatorio Aula Prática - InstrucoesAna Paula CunhaNo ratings yet

- Gestão Desportiva Nível 4Document5 pagesGestão Desportiva Nível 4Luis Carlos SerraNo ratings yet

- Parkside Pabh 18 Li A1Document90 pagesParkside Pabh 18 Li A1CarpeDiem82No ratings yet

- O Seguro e o AtuárioDocument32 pagesO Seguro e o AtuárioAntonio Fernando Navarro100% (1)

- Norma Interna Sop 092 FinalDocument60 pagesNorma Interna Sop 092 FinalSebastião NetoNo ratings yet

- Papel Da Inspeção de Equipamentos Na Organização - Edição 3 - Rev. 3 - 10-03-2023Document98 pagesPapel Da Inspeção de Equipamentos Na Organização - Edição 3 - Rev. 3 - 10-03-2023novaisclaudioNo ratings yet

- Caracterização técnica do parque eólico Renascença VDocument18 pagesCaracterização técnica do parque eólico Renascença VGildo FreitasNo ratings yet

- Problemas de CorrelacionamentoDocument2 pagesProblemas de CorrelacionamentomarianavitaliNo ratings yet

- Guia completo para instalação e uso de sauna a vaporDocument18 pagesGuia completo para instalação e uso de sauna a vaporReuel LuizNo ratings yet

- Aquafortis Eco V02Document7 pagesAquafortis Eco V02Lúcio Di LoretoNo ratings yet

- Higienização em Redes de Dutos de Ar CondicionadoDocument41 pagesHigienização em Redes de Dutos de Ar CondicionadoMauro GreffNo ratings yet

- Catálogo de peças para máquinas agrícolasDocument139 pagesCatálogo de peças para máquinas agrícolasLuiz MagalhãesNo ratings yet

- Aplicações DIESELDIAG - Sistemas de gerenciamento de motorDocument18 pagesAplicações DIESELDIAG - Sistemas de gerenciamento de motorClaudemir AlmeidaNo ratings yet