Professional Documents

Culture Documents

Análise térmica da queima de lodo primário de papel e celulose em caldeira de biomassa

Uploaded by

poffo_edu6665Original Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Análise térmica da queima de lodo primário de papel e celulose em caldeira de biomassa

Uploaded by

poffo_edu6665Copyright:

Available Formats

UNIVERSIDADE FEDERAL DE ITAJUB

INSTITUTO DE ENGENHARIA MECNICA

PROGRAMA DE PS-GRADUAO EM ENGENHARIA MECNICA

DISSERTAO DE MESTRADO

Anlise Trmica e Ambiental da Queima do

Lodo Primrio da Fabricao de Papel e

Celulose em Caldeira de Biomassa Grelha.

Autor: Julio Cezar Ferreira Macedo

Orientador: Prof. Dr. Rogrio Jos da Silva

Itajub, Julho de 2006

UNIVERSIDADE FEDERAL DE ITAJUB

INSTITUTO DE ENGENHARIA MECNICA

PROGRAMA DE PS-GRADUAO EM ENGENHARIA MECNICA

DISSERTAO DE MESTRADO

Anlise Trmica e Ambiental da Queima do

Lodo Primrio da Fabricao de Papel e

Celulose em Caldeira de Biomassa Grelha.

Autor: Julio Cezar Ferreira Macedo

Orientador: Prof. Dr. Rogrio Jos da Silva

Curso: Mestrado em Engenharia Mecnica

rea de Concentrao: Converso de Energia

Dissertao submetida ao Programa de Ps-Graduao em Engenharia Mecnica como

parte dos requisitos para obteno do Ttulo de Mestre em Engenharia Mecnica.

Itajub, Julho de 2006

M.G. Brasil

UNIVERSIDADE FEDERAL DE ITAJUB

INSTITUTO DE ENGENHARIA MECNICA

PROGRAMA DE PS-GRADUAO EM ENGENHARIA MECNICA

DISSERTAO DE MESTRADO

Anlise Trmica e Ambiental da Queima do

Lodo Primrio da Fabricao de Papel e

Celulose em Caldeira de Biomassa Grelha.

Autor: Julio Cezar Ferreira Macedo

Orientador: Prof. Dr. Rogrio Jos da Silva

Composio da Banca Examinadora:

Prof Dr. Marcelo Rodrigues de Holanda EEL - USP

Prof Dr. Gensio Jos Menon - UNIFEI

Prof Dr. Rogrio Jos da Silva - UNIFEI

Dedicatria

minha esposa Patrcia

e a minha filha

Ana Carolina.

Agradecimentos

Ao meu Orientador, Prof. Dr. Rogrio Jos da Silva, por todo o auxlio e apoio, para

iniciar, desenvolver e terminar este trabalho, sendo vital em todos estes processos.

A todos os professores do Instituto de Engenharia Mecnica da UNIFEI, quais

forneceram subsdios tecnolgicos para entender os fenmenos ocorridos no dia-a-dia dentro

de minha profisso.

Aos amigos do curso de ps-graduao e funcionrios da UNIFEI, por sua hospitalidade

e ateno nos momentos mais difceis, e em especial ao grande amigo Milton Roberto de

Mattos Carreiro, que foi o protagonista da minha entrada neste curso e uma base slida de

ajuda ao longo do mesmo.

Aos meus familiares, principalmente nas figuras de minha esposa Patrcia de Cssia

Barba Macedo, minha filha Ana Carolina Barba Macedo e minha me Maria Fernandina

Ferreira Macedo, por estarem ao meu lado quando mais precisei.

A Suzano Papel e Celulose pelo apoio dado ao projeto, bem como a liberao dos dados

da caldeira de biomassa para utilizao no trabalho, o auxlio tcnico e o incentivo oferecido

pelos companheiros de trabalho.

A maior herana de um homem o conhecimento que este adquire.

Resumo

MACEDO, J. C. F. (2006), Anlise Trmica e Ambiental da Queima do Lodo Primrio da

Fabricao de Papel e Celulose em Caldeira de Biomassa Grelha, Itajub, 196p.

Dissertao (Mestrado em Conservao de Energia) - Instituto de Engenharia Mecnica,

Universidade Federal de Itajub.

A falta de espao fsico para dispor os resduos gerados pelo processo um dos grandes

problemas da indstria de papel e celulose no Brasil e no mundo. O lodo primrio da estao

de tratamento de efluentes um resduo derivado dos processos de polpao e branqueamento

das fibras celulsicas e dos processos de refino e formao da folha de papel, que

depositado em aterros sanitrios. A quantidade de resduos gerados, cerca de 2 % de toda

produo de papel e celulose, detalhada atravs dos processos de fabricao de papel e

celulose. Alm disso, feita uma comparao das caractersticas das indstrias papeleira

brasileira e mundial, bem como a legislao sobre resduos vigente no Brasil. Esta dissertao

apresenta um estudo trmico e a anlise de emisses para a queima do lodo primrio da

estao de tratamento de efluentes da fabricao de papel e celulose diretamente em uma

caldeira de biomassa grelha, alm de mostrar outras tecnologias para queima de resduo e

controle de emisses de poluentes. Atravs do estudo trmico e da coleta de dados reais de

trabalho da caldeira, se obtm dados de eficincia para operao real da caldeira, e uma

projeo para queima do resduo em vrios cenrios de queima. O trabalho desenvolve um

estudo de caso para a caldeira de biomassa da indstria Suzano Papel e Celulose

Palavras-chave

Papel e Celulose, Lodo Primrio, Emisses de Poluentes, Resduos Industriais, Caldeira

de Biomassa, Combusto.

Abstract

MACEDO, J. C. F. (2006), Thermal and Environmental Analysis of the Pulp and Paper

Sludge Fired in Rotative Grate Boiler, Itajub, 196p. MSc. Dissertation - Instituto de

Engenharia Mecnica, Universidade Federal de Itajub.

The lack of ground that is used like landfill where the wastes are deposited, its a great

problem in the pulp and paper mills in Brazil and in the world. Primary sludge is a waste

produced in the pulping and bleaching processes and the processes of formation of papers

sheet, nowadays these wastes are deposited in the landfills. The description of the processes

and the quantity of the mills in Brazil show the dimension of the problem, about 2,0% of the

pulp and paper are lost like the primary sludge, the fired in biomass boiler abides by the law

of the thermal treatment to sludge in Brazil. This work shows the thermal analysis, besides the

analysis of emissions of this waste fired in a grate boiler, it present the news technologies to

burn the biomass and the control of pollutants emissions. The thermal analysis and the real

parameters of operation get the dates of efficiency of the boiler. It introduces the case of the

Suzano Papel e Celulose.

Keywords

Paper and pulp sludge, Flame Adiabatic temperature, Grate Boiler, Gaseous Emissions.

ix

Sumrio

DEDICATRIA___________________________________________________________ IV

AGRADECIMENTOS_______________________________________________________V

RESUMO________________________________________________________________ VII

ABSTRACT ____________________________________________________________ VIII

SUMRIO________________________________________________________________ IX

LISTA DE FIGURAS______________________________________________________XIV

LISTA DE TABELAS _____________________________________________________ XV

LISTA DE GRFICOS ___________________________________________________XVII

SIMBOLOGIA _________________________________________________________ XVIII

LETRAS LATINAS _____________________________________________________ XVIII

LETRAS GREGAS _______________________________________________________XIX

ABREVIATURAS ________________________________________________________ XX

SIGLAS _________________________________________________________________ XX

CAPTULO 1 ______________________________________________________________ 1

INTRODUO ____________________________________________________________ 1

1.1 Motivao do Presente Trabalho -------------------------------------------------------------------- 1

1.2 Reviso da Literatura --------------------------------------------------------------------------------- 4

1.3 Objetivo do Presente Trabalho ---------------------------------------------------------------------- 7

1.4 Contribuio do Presente Trabalho ----------------------------------------------------------------- 8

1.5 Desenvolvimento do Presente Trabalho------------------------------------------------------------ 8

CAPTULO 2 _____________________________________________________________ 10

RESDUO PRIMRIO DE EFLUENTE_______________________________________ 10

2.1 Processos de Produo de Celulose----------------------------------------------------------------10

2.2 Processo Industrial de Obteno de Polpa Celulsica-------------------------------------------13

x

2.2.1 Ptio de Madeira -------------------------------------------------------------------------------15

2.2.2 Impregnao dos Cavacos --------------------------------------------------------------------15

2.2.3 Licor de Cozimento ---------------------------------------------------------------------------16

2.2.4 Processo de Cozimento -----------------------------------------------------------------------17

2.2.5 Processamento de Pasta Celulsica ---------------------------------------------------------18

2.2.6 Branqueamento de Pastas Celulsicas------------------------------------------------------18

2.2.7 Recuperao dos Reagentes ------------------------------------------------------------------20

2.3 Processos de Produo de Papel--------------------------------------------------------------------22

2.3.1 Matrias-Primas para Produo de Papel --------------------------------------------------22

2.3.2 Desagregao-----------------------------------------------------------------------------------24

2.3.3 Refinao ---------------------------------------------------------------------------------------25

2.3.4 Depurao---------------------------------------------------------------------------------------25

2.3.5 Colagem-----------------------------------------------------------------------------------------26

2.3.6 Adio de Pigmentos e Corantes ------------------------------------------------------------27

2.3.7 Mquina de Formao da Folha de Papel --------------------------------------------------28

2.3.8 Prensagem mida da Folha de Papel -------------------------------------------------------28

2.3.9 Secagem de Papel------------------------------------------------------------------------------29

2.3.10 Utilizao de Resduos de Papis ----------------------------------------------------------29

2.4 Classificao dos Papis-----------------------------------------------------------------------------29

2.5 Processos de Formao de Resduos---------------------------------------------------------------30

2.5.1 Processo de Fabricao de Polpa ------------------------------------------------------------31

2.5.2 Processo de Refinao das Fibras -----------------------------------------------------------31

2.5.3 Processo de Formao das Folhas-----------------------------------------------------------32

2.5.4 Processo de Reciclagem de Aparas ---------------------------------------------------------32

2.6 Caracterizao do Resduo --------------------------------------------------------------------------33

CAPTULO 3 _____________________________________________________________ 35

LEGISLAO E MERCADO _______________________________________________ 35

3.1 Legislao Sobre resduos---------------------------------------------------------------------------35

3.2 Panorama da Indstria Brasileira de Papel--------------------------------------------------------37

3.2.1 Papis de Embalagem-------------------------------------------------------------------------38

3.2.2 Papis de Imprimir e Escrever ---------------------------------------------------------------39

3.2.3 Papis Carto-----------------------------------------------------------------------------------39

3.2.4 Papis Tissue -----------------------------------------------------------------------------------39

3.2.5 Papis de Imprensa ----------------------------------------------------------------------------40

xi

3.2.6 Papis Especiais--------------------------------------------------------------------------------40

3.2.7 Mercado de Celulose --------------------------------------------------------------------------40

3.3 Projeo da Indstria Brasileira de Papel e Celulose--------------------------------------------42

CAPTULO 4 _____________________________________________________________ 45

BIOMASSA_______________________________________________________________ 45

4.1 Introduo ---------------------------------------------------------------------------------------------45

4.2 Biomassa pelo mundo--------------------------------------------------------------------------------47

4.2.1 Biomassa no Estados Unidos ----------------------------------------------------------------47

4.2.1 Biomassa na Unio Europia ----------------------------------------------------------------48

4.2.3 Biomassa no Brasil ----------------------------------------------------------------------------49

4.3 Tecnologia para Queima de Biomassa ------------------------------------------------------------50

4.3.1 Combusto Direta com Caldeira de Grelha ------------------------------------------------51

4.3.2 Combusto Direta com Caldeira de Queima Carvo Pulverizado----------------------53

4.3.3 Combusto Direta com Caldeira de Leito Fluidizado ------------------------------------54

4.3.4 Caldeira de Leito Fluidizado Borbulhante (BFBB)---------------------------------------55

4.3.5 Caldeira de Leito Fluidizado Circulante (CFBB) -----------------------------------------56

4.3.6 Gaseificador ------------------------------------------------------------------------------------57

4.4 Controle de Poluio na Queima de Resduos ---------------------------------------------------59

4.4.1 xidos de Nitrognio (NO

x

) -----------------------------------------------------------------59

4.4.2 xidos de Enxofre (SO

x

) ---------------------------------------------------------------------62

4.4.3 Material Particulado---------------------------------------------------------------------------63

4.4.4 Monxido de Carbono ------------------------------------------------------------------------65

4.4.5 Carbonos Orgnicos Volteis (VOC) -------------------------------------------------------66

4.4.6 Dioxinas e Furanos ----------------------------------------------------------------------------66

4.4.7 Parmetros de Emisses Gasosas------------------------------------------------------------67

CAPTULO 5 _____________________________________________________________ 68

ESTUDO DE CASO SUZANO PAPEL E CELULOSE _________________________ 68

5.1 Introduo ---------------------------------------------------------------------------------------------68

5.2 Combustveis Utilizados no Processo Produtivo-------------------------------------------------69

5.2.1 Licor Negro-------------------------------------------------------------------------------------70

5.2.2 Gs Natural -------------------------------------------------------------------------------------70

5.2.3 leo Combustvel------------------------------------------------------------------------------71

5.2.4 Cavacos de Madeira ---------------------------------------------------------------------------72

xii

5.2.5 Resduo Primrio da Estao de Tratamento de Efluentes ------------------------------72

5.3 Malha Energtica da Suzano Papel e Celulose---------------------------------------------------73

5.3.1 Caldeira Auxiliar CBC 1 ---------------------------------------------------------------------74

5.3.2 Caldeira Auxiliar CBC 2 ---------------------------------------------------------------------75

5.3.3 Caldeira Recuperao Qumica CBC3 -----------------------------------------------------76

5.3.4 Caldeira Recuperao Qumica GOTAVERKEN ----------------------------------------78

5.3.5 Caldeira de Biomassa Grelha Rotativa ---------------------------------------------------80

CAPTULO 6 _____________________________________________________________ 82

ANLISE DAS CARACTERSTICAS TCNICAS E AMBIENTAIS DA QUEIMA

NA CALDEIRA DE BIOMASSA. ____________________________________________ 82

6.1 Introduo ---------------------------------------------------------------------------------------------82

6.2 Clculos ------------------------------------------------------------------------------------------------86

6.3 Clculo de Emisses de Poluentes -----------------------------------------------------------------89

6.4 Resultados ---------------------------------------------------------------------------------------------91

6.4.1 Panorama 1 100 % leo Combustvel. ---------------------------------------------------91

6.4.2 Panorama 2 100 % de Cavacos de Madeira de Eucaliptos. ---------------------------94

6.4.3 Panorama 3 100 % de Resduo Primrio da Estao de Tratamento de Efluentes

da Fabricao de Papel e Celulose. ----------------------------------------------------------------97

6.4.4 Panorama 4 Operao Normal da Caldeira de Biomassa. -----------------------------98

6.4.5 Panorama 5 Operao com Mistura de Combustveis, Utilizando 25 % do

Resduo Gerado no Processo. --------------------------------------------------------------------- 101

6.4.6 Panorama 6 Operao com Mistura de Combustveis, utilizando 50 % do

Resduo Gerado no Processo. --------------------------------------------------------------------- 103

6.4.7 Panorama 7 Operao com Mistura de Combustveis, Utilizando 75 % do

Resduo Gerado no Processo. --------------------------------------------------------------------- 104

6.4.8 Panorama 8 Operao com Mistura de Combustveis, utilizando 100 % do

Resduo Gerado no Processo. --------------------------------------------------------------------- 106

6.4.9 Panorama 9 Operao com Mistura de Combustveis, Substituindo 100 % dos

Cavacos de Eucaliptos por Resduo. ------------------------------------------------------------- 108

6.4.10 Anlise de Dados Obtidos para Vrios Panoramas de Queima. --------------------- 110

6.5 Anlise de Dados de Emisses. -------------------------------------------------------------- 112

CAPTULO 7 ____________________________________________________________ 116

CONCLUSES E SUGESTES DE TRABALHOS FUTUROS __________________ 116

xiii

7.1 Concluses------------------------------------------------------------------------------------------- 116

7.2 Propostas para Trabalhos Futuros---------------------------------------------------------------- 119

Anexo I: Classificao de Resduos Industriais no Brasil, pela Resoluo CONAMA

n 313.----------------------------------------------------------------------------------------------------- 121

Anexo II: Tipos de Papis Fabricados no Mundo. ------------------------------------------------- 124

Papis de Embalagem------------------------------------------------------------------------------ 124

Papis de Imprimir --------------------------------------------------------------------------------- 126

Papis de Escrever---------------------------------------------------------------------------------- 127

Papis Carto---------------------------------------------------------------------------------------- 128

Papis Tissue---------------------------------------------------------------------------------------- 128

Papis Especiais ------------------------------------------------------------------------------------ 129

Outros ------------------------------------------------------------------------------------------------ 131

Anexo III: Clculos dos diversos panoramas. ------------------------------------------------------ 133

REFERNCIAS BIBLIOGRFICAS ________________________________________ 190

xiv

Lista de Figuras

Figura 2.1 - Reaes de Formao da Celulose.--------------------------------------------------4

Figura 2.2 - Representao da Molcula Monomrica de Lignina----------------------------14

Figura 2.3 - Processo de Fabricao de Celulose------------------------------------------------22

Figura 2.4 - Processo de Fabricao de Papel----------------------------------------------------30

Figura 4.1 - Vista em Corte de uma Caldeira de Biomassa Grelha-------------------------52

Figura 4.2 - Vista em Corte de uma Caldeira de Queima de Carvo Particulado-----------53

Figura 4.3 - Velocidades de Fluidizao em Caldeiras-----------------------------------------55

Figura 4.4 - Cmara de Combusto Caldeira de Leito Fluidizado Borbulhante-------------56

Figura 4.5 - Cmara de Combusto Caldeira de Leito Fluidizado Circulante---------------57

Figura 4.6 - Gaseificador de Leito Fluidizado Borbulhante------------------------------------58

Figura 4.7 - Figura em Corte Precipitador Eletrosttico----------------------------------------64

Figura 4.8 - Desenho Esquemtico de um Ciclone----------------------------------------------64

Figura 4.9 - Figura em Corte Lavador de Gases Tipo Venturi---------------------------------65

Figura 4.10 - Frmula Estrutural da Molcula de Dioxina-------------------------------------66

Figura 4.11 - Frmula Estrutural da Molcula de Furano--------------------------------------66

Figura 5.1 - Chama de Queimador de Gs--------------------------------------------------------71

Figura 5.2 - Chama de Queimador de leo------------------------------------------------------71

Figura 5.3 - Caldeira CBC VU-60-----------------------------------------------------------------75

Figura 5.4 - Caldeira CBC Recuperao Qumica-----------------------------------------------78

Figura 6.1 - Volume de Controle para Caldeira de Biomassa----------------------------------88

Figura 6.2 - Volume de Controle para Caldeira de Biomassa na Queima de leo----------93

Figura 6.3 - Volume de Controle Caldeira Biomassa Queima de Cavacos de Eucalipto---96

Figura 6.4 - Volume de Controle para Caldeira de Biomassa na Queima de Mistura

de Combustveis ---------------------------------------------------------------------100

xv

Lista de Tabelas

Tabela 1.1 - Composio Elementar de Lodos de Efluentes-------------------------------------7

Tabela 2.1 - Composio da Formao da Madeira de Eucalipto (%)------------------------13

Tabela 2.2 - Composio Elementar do Resduo da Fabricao de Papel e Celulose------33

Tabela 2.3 - Composio Qumica do Resduo da Suzano Papel e Celulose ----------------34

Tabela 3.1 - Maiores Produtores de Papel (1000 toneladas por ano)-------------------------38

Tabela 3.2 - Maiores Produtores de Celulose (1000 toneladas por ano)----------------------41

Tabela 4.1 - Classificao das Caldeiras----------------------------------------------------------50

Tabela 4.2 - Parmetros de Emisses Gasosas (mg/m

3

) ---------------------------------------67

Tabela 5.1 - Principais Parmetros Controlados Caldeira CBC 1-----------------------------74

Tabela 5.2 - Principais Parmetros Controlados Caldeira CBC 2-----------------------------76

Tabela 5.3 - Principais Parmetros Controlados Caldeira CBC 3-----------------------------77

Tabela 5.4 - Principais Parmetros Controlados Caldeira Gotaverken -----------------------79

Tabela 5.5 - Principais Parmetros Controlados Caldeira Zanini-----------------------------81

Tabela 6.1 - Coeficientes para Clculos Diversos Calores Especfico -----------------------87

Tabela 6.2 - Composio Elementar leo Combustvel (%) e Poder Calorfico (kJ/kg)---91

Tabela 6.3 - Parmetros da Caldeira Queimando 100% de leo Combustvel--------------92

Tabela 6.4 - Composio Elementar Cavacos Eucalipto (%) e Poder Calorfico (kJ/kg)--94

Tabela 6.5 - Parmetros da Caldeira Queimando 100% de Cavacos de Eucaliptos---------95

Tabela 6.6 - Parmetros da Caldeira Queimando 100% de Resduos de Efluentes --------98

Tabela 6.7 - Parmetros da Caldeira em Operao Normal------------------------------------99

Tabela 6.8 - Parmetros da Caldeira com Queima Resduos (25% do total Gerado)------102

Tabela 6.9 - Parmetros da Caldeira com Queima Resduos (50% do total Gerado)------103

Tabela 6.10 - Parmetros da Caldeira com Queima Resduos (75% do total Gerado)----105

Tabela 6.11 - Parmetros da Caldeira com Queima Resduos (100% do total Gerado)---106

Tabela 6.12 - Parmetros da Caldeira com Queima de Resduos (Substituindo

xvi

100% de Cavacos de Eucaliptos) -----------------------------------------------108

Tabela 6.13 - Nveis de Emisses para os Diversos Panoramas-----------------------------113

Tabela 6.14 - Dados do Fenol---------------------------------------------------------------------114

Tabela 6.15 - Tempos de Reteno na Fornalha da Caldeira de Biomassa-----------------115

xvii

Lista de Grficos

Grfico 1.1 - Diviso Brasileira de Fbricas que Utilizam Fibras Celulsicas----------------2

Grfico 3.1 - Distribuio de Resduos Industriais no Brasil, Comunidade Europia

e Estados Unidos (milhes de toneladas por ano)-------------------------------37

Grfico 3.2 - Distribuio do Mercado Brasileiro de Papis (mil toneladas por ano) -----38

Grfico 3.3 - Distribuio de Papis para Fins Sanitrios, Mercado Brasileiro (%)--------40

Grfico 3.4 - Distribuio de Celulose, Mercado Brasileiro (1000 toneladas por ano)-----42

Grfico 3.5 - Nveis de Produo (2000) e Projeo (2015) (milhes toneladas por ano)-43

Grfico 4.1 - Produo de Energia nos EUA (%)------------------------------------------------48

Grfico 4.2 - Distribuio de Energia de Fontes Renovveis nos EUA (%)-----------------48

Grfico 4.3 - Distribuio de Gerao de Energia na Unio Europia (%)------------------49

Grfico 4.4 - Distribuio de Produo de Energia no Brasil (%)-----------------------------50

Grfico 5.1 - Diviso por Combustveis Suzano Papel e Celulose (%)-----------------------69

Grfico 5.2 - Diviso Produo de Energia pelas Caldeiras da Suzano Papel e Celulose--73

Grfico 6.1 Comparao de Temperaturas Adiabticas de Chama (K)-------------------110

Grfico 6.2 Comparao de Volume de Ar de Combusto (Nm

3

/h)----------------------110

Grfico 6.3 Comparao de Volume de Gases de Exausto (Nm

3

/h)---------------------111

Grfico 6.4 Comparao de Entalpias dos Combustveis (kJ/s)---------------------------111

Grfico 6.5 Comparao das Vazes Mssicas dos Combustveis(kg/s)-----------------112

Grfico 6.6 Tempo de Residncia pela Temperatura para Destruio do Fenol---------115

xviii

Simbologia

Letras Latinas

Q Calor kJ

W Trabalho kJ

E Energia kJ

m

Vazo mssica kg/s

V Volume m

3

g

Acelerao da gravidade m/s

2

Z Altura m

p

Presso bar

HR Entalpia dos reagentes kJ/kg

HP Entalpia dos produtos kJ/kg

p

c

Calor especfico kJ/kmol.K

T Temperatura absoluta K

NOx xidos de nitrognio

SOx xidos de enxofre

cP centiPoise

xix

Letras Gregas

alfa (posio do grupo glicose na estrutura da celulose)

beta (posio do grupo glicose na estrutura da celulose)

e

Nmero de moles da entrada mol

s

Nmero de moles da sada mol

U

Variao de energia interna kJ

E Variao de Entalpia kJ/kg

trmico

Rendimento trmico

m

Micrometro

0

f

h

Entalpia de formao kJ/kmol

C

o

Graus Celsius

xx

Abreviaturas

TRS Teores Reduzidos de Enxofre

DQO Demanda Qumica de Oxignio

DBO Demanda Bioqumica de Oxignio

a.a. Ao Ano

GLP Gs Liquefeito de Petrleo

BFBB Caldeira de Leito fluidizado Borbulhante

CFBB Caldeira de Leito Fluidizado Circulante

S/A Sociedade Annima

Eq. Equao

PCI Poder Calorfico Inferior

pH Potencial Hidrogeninico

Siglas

CONAMA Conselho Nacional de Meio Ambiente

EUA Estados Unidos da Amrica

ABNT Associao Brasileira de Normas Tcnicas

ISO International Standards Organization

CBC Companhia Brasileira de Caldeiras

1

Captulo 1

INTRODUO

1.1 MOTIVAO DO PRESENTE TRABALHO

No atual momento de conscientizao ambiental, a utilizao de resduos derivados dos

processos produtivos torna-se um dos alvos para indstria brasileira e mundial. Os processos de

fabricao de papel e celulose produzem alguns resduos que no so reaproveitados, de tal

modo que estes resduos so depositados em aterros sanitrios. Um destes resduos o lodo

gerado no processo primrio de separao de slidos suspensos que fazem parte do efluente

industrial, sendo este o resduo mais representativo em volume a ocupar o aterro. Este material

constitudo basicamente de fibras degradas durante a produo, juntamente com uma quantidade

menor de material inorgnico, principalmente carbonato de clcio.

Do aterro sanitrio emitido gs metano (CH

4

) produzido da decomposio do resduo

enterrado na ausncia de oxignio, que possui um potencial vinte e cinco vezes maior que o

dixido de carbono (CO

2

) de causar danos ambientais por efeito estufa (Balestieri, 2001).

A indstria papeleira uma das mais importantes no cenrio mundial. E seus processos

produtivos consomem grande quantidade de energia, se tornando em um dos maiores

consumidores de energia do Brasil. A queima de subprodutos do processo, como licor negro e

resduos florestais contribuem para minimizar a dependncia de combustveis fsseis, como gs

natural e leo combustvel. O uso de resduos primrios, alm de diminuir a deposio em

aterros, tambm auxilia na diminuio do consumo de combustveis principais.

2

O panorama de produo do resduo primrio exemplificado pelo consumo brasileiro e

mundial de papel e celulose, pois de 1,5 a 3,0 % do total de papel e celulose produzidos so

perdidos no processo, permanecendo em suspenso junto ao efluente da fbrica.

O consumo mundial de papel est na ordem de 390 milhes de toneladas anuais e a de

celulose cerca de 187 milhes de toneladas anuais. O Brasil tem uma participao de 8,6 milhes

de toneladas anuais de papel e de 9,3 milhes de toneladas anuais de celulose na produo

mundial conforme o tem 2.4 (BRACELPA, 2005).

No Brasil existe um total aproximado de 326 indstrias que trabalham diretamente com

processos que utilizam fibras celulsicas na constituio de seus produtos. Os tipos de fbricas

que utilizam fibras so:

Processos que utilizam exclusivamente polpa;

Fabricao de papelo para embalagem;

Fbricas integradas de produo de celulose e papel;

Fbricas de produo de papel, atravs de compra de fibras virgens ou de fibras

recicladas.

O Grfico 1.1 indica a diviso de fbricas que utilizam fibras celulsicas em seus produtos

(CeluloseOnLine, 2006).

20 49

104

153

Celulose

Celulose + Papel

Papel

Embalagens

Grfico 1.1: Diviso Brasileira de Fbricas que Utilizam Fibras Celulsicas.

Fonte CeluloseOnLine, 2006.

Nos Estados Unidos em 2002 existiam aproximadamente 555 indstrias de celulose e de

papel, onde 55 empresas eram exclusivamente de produo de celulose, 200 so de produo

3

integrada de celulose e papel e 300 so de produo de papel e de papelo. Como no Brasil, as

empresas americanas se concentram em reas rurais, preferencialmente, prximo de plantaes

de madeiras destinadas ao processo de cozimento (USEPA, 2002).

De acordo com a Agncia Americana de Proteo Ambiental, no seu Perfil das Indstrias

de Papel e Celulose as fbricas compreendem dois tipos de instalaes (USEPA, 2002):

Empresas de papel e celulose que processam fibras de madeira ou fibras recicladas

para fazer polpa e/ou papel;

Instalaes de converso que utilizam estas fibras primrias para manufatura de

produtos especializados como caixas de papelo, papis sanitrios e papis

especiais.

Na Unio Europia h cerca de 74 empresas de fabricao de polpa, sendo que o maior

percentual das empresas que produzem pastas mecnicas. Um total de 148 empresas de

produo integrada de celulose e papel, situando-se a Sucia e a Finlndia como maiores

produtores da Europa neste setor, e por ltimo um total de 1.064 empresas de fabricao de papel

e papelo, diferindo-se dos nmeros de fbricas americanas, pelo motivo de serem em sua

maioria empresas de pequeno porte, que tem sua logstica focada em um mercado restrito,

principalmente no mercado onde se situa. Principais pases produtores de papel so os pases

escandinavos, juntamente com Portugal e Espanha. Dentre os maiores consumidores de papel e

celulose da Europa esto a Alemanha, a Frana e a Inglaterra. A produo total entre os pases da

Comunidade Europia est na ordem de 35 milhes de toneladas anuais de fabricao de

celulose e 75 milhes de toneladas anuais de fabricao de papel (IPPCEU, 2001).

Pases tradicionais de produo de celulose e papel como EUA, Japo, Canad, Sucia,

Finlndia, Alemanha e Itlia utilizam basicamente polpao de madeira de conferas (pinus). As

conferas possuem fibras alongadas que determinam maior resistncia mecnica. Em

contrapartida pases em desenvolvimento, principalmente Brasil, Chile e Indonsia, utilizam

polpao de madeira de folhosas (eucaliptos), que possuem fibras curtas, tendo uma resistncia

mecnica menor (USEPA, 2002).

Atualmente a produo de celulose a partir de eucaliptos vem crescendo, devido alguns

fatores (USEPA, 2002):

4

Tempo de corte do eucalipto, enquanto em conferas o tempo mdio de corte de

11 anos, para o eucalipto este tempo de corte decaiu para cerca de 7 anos, existindo

pesquisas que utilizam um tempo de corte na ordem de 4 anos;

Utilizao de quantidades menores de reagentes de polpao e branqueamento, por

causa da menor concentrao de lignina em folhosas.

Com este panorama de nveis de produo e de consumo de celulose e papel, aliados com a

falta de espao fsico para dispor os resduos slidos gerados do processo fabril, bem como a

busca de processos de gerao de energia mais limpos pela indstria, tem-se o grande desafio

desta dissertao: mostrar um novo caminho para as indstrias de celulose e papel gerenciar os

resduos slidos gerados na estao de tratamento de efluentes.

1.2 REVISO DA LITERATURA

Todos os artigos estudados explanam sobre dois caminhos para a utilizao do resduo

primrio de efluentes da fabricao de papel e celulose.

O primeiro, o mais importante, a falta de espao fsico e os problemas ambientais

ocasionados pela deposio deste resduo em aterros sanitrios, tanto em aterros

prprios como em particulares.

O segundo a substituio de combustveis tradicionais, como o leo combustvel e

o gs natural, pelo resduo, ganhando em termos de custos e tambm pela

diminuio sensvel dos produtos poluentes gerados.

Charlson and Taylor (1999) detalha o projeto e operao de uma caldeira de Leito

Fluidizado Borbulhante da fbrica da Fraser Papers em West Carrolton nos Estados Unidos, com

o intuito de diminuir os gastos com o manejo do resduo para enterr-lo, alm disto com

redues de poluentes ambientais, pois havia reclamaes da comunidade prxima ao parque

fabril, devido aos fortes odores e material particulado que vinham do aterro. Foi feito um projeto

de queima de 100 % do resduo da estao de tratamento de efluentes em leito fluidizado

borbulhante, com uma produo de vapor de 27,22 ton/h, a uma temperatura de 400 C e 41,4

bar de presso, com um consumo de resduos de 366 m

3

/dia e de carvo pulverizado de 44,9

ton/dia. O lodo de efluente era constitudo por fibras vindo do processo e tinta do recobrimento

5

das folhas de papel. Devido ao fato do lodo possuir alta concentrao de umidade, primeiramente

investiu-se em uma prensa desaguadora que reduz a umidade de 75 % para 50 % e

posteriormente em uma caldeira de leito fluidizado borbulhante, que tem a capacidade de

queimar combustveis de baixo poder calorfico, como resduos de madeira, e resduos de estao

de tratamento de efluentes, continuando a utilizar carvo pulverizado como combustvel

principal, porm diminuindo seu consumo final. A Fraser Papers conseguiu com este projeto

melhorar sensivelmente a qualidade do ar, diminuir os custos com energia, diminuir os custos

com operao do aterro e reduzir o consumo de combustveis fsseis.

Segundo Cronin (1999), houve um projeto de converso de uma caldeira de recuperao

qumica para caldeira de Leito Fluidizado Borbulhante, efetuada pela Babcock and Wilcox

Company para uma indstria de papel e celulose dos Estados Unidos. Justificativas ambientais e

financeiras fizeram com que o projeto fosse feito, aonde todo o lodo gerado no processo fabril

est sendo utilizado na queima na caldeira. Alm disso, ocorreu diminuio do uso de

combustveis fsseis na diviso energtica, no caso carvo pulverizado. A caldeira tambm

capaz de queimar cascas de madeira, cavacos, resduos de efluente e tiras de pneus. Gs natural

utilizado como combustvel suplementar e para aquecimento inicial do leito. A caldeira para

200 ton/h de fluxo de vapor, 58,6 bar de presso, 440 C de temperatura e 33,3 ton/h de resduo

de efluente com 50-60 % de umidade.

Kraft (1998) mostrou a preferncia na utilizao de Caldeiras de Leito Fluidizado, devido

diminuio de teores de emisses atmosfricas. Kraft estudou s emisses em uma caldeira de

leito fluidizado borbulhante na Indstria de Papel e Celulose Pacific Northwest, caldeira

originalmente usada para queimar cascas e carvo pulverizado, que viria a queimar resduo de

efluente e tiras de pneus. Uma caldeira projetada para queimar cascas, resduos de madeiras e

resduo de efluente, com uma queima suplementar de carvo pulverizado. Com uma produo de

vapor de 54,5 ton/h, e uma temperatura de 400 C e a uma presso de 43 bar. A justificativa de

diminuir a deposio em aterro sanitrio, e reduzir o consumo de carvo.

Zhao et al. (1999) detalha o estudo da queima de resduo da industria de papel e celulose

em caldeiras de leito fluidizado borbulhante, frisando o problema de disposio em aterros

sanitrios, bem como a melhoria oferecida com a queima deste produto, nos itens de reduo de

volume de material que enterrado, recuperao de energia e diminuio de poluio, tanto

gerado na caldeira como aquela gerada ao redor do aterro.

6

Albertson (1999) trabalhou na instalao de uma caldeira de Leito Fluidizado na Cartiere

Burgo Papel e Celulose, para queima dos resduos de efluente gerados no processo. Por motivos

de alcance da capacidade de seu aterro e falta de espao para construo de um novo, houve a

necessidade de construo de uma nova caldeira, ocorrendo aps a instalao ganhos

econmicos e ambientais.

Yu et al. (2002) em seu estudo cintico de desidratao de lodo de papel, mostrou que com

o crescimento da produo de papel, tambm aumentou a gerao e deposio dos resduos

atravs de aterro, porm houve uma grande diminuio das reas propcias para este fim. Lodos

que contm cerca de 60 % de umidade podem ser queimados em caldeiras de Leito Fluidizado,

porm para outros tipos de caldeiras necessrio o uso de equipamentos para retirada de gua.

Snger et al. (2001) comenta a grande quantidade de lodos de tratamentos de esgoto

incinerados em pases desenvolvidos. Pases como Dinamarca, Frana, Blgica, Alemanha, EUA

e Japo incineram de 20 a 50 % do lodo produzido. Os lodos podem ser classificados em trs

tipos de acordo com o grau de umidade:

Lodos secos (maior que 80 % de peso seco);

Lodos semi-secos (de 30 a 55 % de peso seco);

Lodos mecanicamente desaguados (de 20 a 40 % de peso seco).

O lodo de efluente de papel e celulose gira em torno de 25 a 50 % de peso seco.

Tarnawski (2004) comprova a diferena entre lodos primrio, secundrio e de derivados de

processos que utilizam tintas, fazendo uma distino entre lodos de esgoto municipais. Na

comparao entre estes materiais os lodos de esgotos municipais so piores para desaguarem, e

conseqentemente obtm teores menores de slidos do que o lodo primrio.

O relatrio de Melhores Prticas da Indstria de Papel e Celulose (IPPCEU, 2001) informa

que incomum a queima de lodo de efluente sozinho em caldeiras de produo de vapor,

geralmente utiliza-se uma queima suplementar para manter a ignio, devido ao baixo poder

calorfico do resduo e baixa concentrao de cinzas. Atualmente, ocorre uma melhora na

utilizao de lodo devido aos processos pr-queima, principalmente a retirada de gua, seja pela

forma de aquecimento com vapor, ou por processo mecnico com rosca-prensa.

7

A tabela 1.1 indica a composio elementar de resduos primrios de estao de tratamento

de efluentes de vrios artigos estudados.

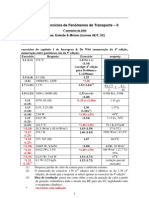

Tabela 1.1: Composio Elementar de Lodos de Efluentes.

Charlson et al.

(1999)

Cronin

(1999)

Zhao et al.

(1999)

Yu et al.

(2002)

Tarnawski

(2004)

Carbono (%) 14,70 14,62 8,99 16,01 12,50

Hidrognio (%) 1,80 1,93 1,35 1,82 1,63

Nitrognio (%) 0,35 0,17 0,28 0,07 0,26

Oxignio (%) 17,50 9,75 7,22 7,72 15,2

Enxofre (%) 0,05 0,05 0,10 0,04 0,11

Cloro (%) 0,00 0,00 0,00 0,008 0,006

Cinzas (%) 18,60 13,48 17,06 14,53 7,4

Umidade (%) 47,50 60,00 65,00 59,80 63,00

Poder Calorfico

(kJ/kg)

4.885 6.600 1.772 3.816 4.200

1.3 OBJETIVO DO PRESENTE TRABALHO

O objetivo deste trabalho fornecer subsdios tcnicos para queima de um resduo gerado

no processo de fabricao de papel e celulose, o lodo primrio da estao de tratamento de

efluentes, em uma caldeira de gerao de vapor de alta presso, com fornalha em depresso e

queima em grelha rotativa, sendo a grelha rotativa a tecnologia mais utilizada no Brasil para

queima de biomassa nas indstrias de papel e celulose.

Observar a possibilidade de utilizao deste resduo em substituio ao combustvel

principal, que no caso podem ser leo combustvel ou cavacos de eucaliptos. Diminuir a

ocupao do aterro sanitrio, pois o lodo primrio de efluente a principal fonte de deposio no

aterro, so os resultados esperados para esta dissertao.

Alm destes objetivos principais, atravs de clculos se obtm dados trmicos e de

emisses a partir dos constituintes do combustvel, sendo estes dados os seguintes:

8

Composies molares de cada constituintes dos combustveis, e de cada produto

dos gases de exausto;

Temperatura de chama adiabtica para cada panorama;

Entalpia liberada na queima dos combustveis, calor absorvida pelo vapor e calor na

entrada da gua de alimentao;

Eficincia da caldeira;

Nveis de emisses dos poluentes derivados dos combustveis.

1.4 CONTRIBUIO DO PRESENTE TRABALHO

A maior contribuio deste trabalho referente queima de um subproduto indesejado da

indstria de papel e celulose brasileira, o lodo primrio derivado da estao de tratamento de

efluentes. Este resduo j utilizado em alguns pases como combustvel, porm mostram um

cenrio diferente do brasileiro.

Primeiro, a principal matria-prima para manufatura de celulose no Brasil so os

cavacos de eucalipto, o material utilizado em outros pases, principalmente na

Europa, so cavacos de pinus.

Segundo, a tecnologia utilizada no Brasil para queima de biomassa caldeira de

grelha fixa ou rotativa. Em pases desenvolvidos a tecnologia mais utilizada so as

caldeiras de leito fluidizado para queima de resduos.

Alm deste ponto, este trabalho mostra as emisses gasosas derivadas da queima

dos combustveis comumente queimados em uma indstria de papel e celulose.

1.5 DESENVOLVIMENTO DO PRESENTE TRABALHO

No Captulo 2 tem-se a formao do resduo primrio da estao de tratamento de efluentes

da fabricao de papel e celulose. Comeando pela constituio da madeira, passando pelos

processos quais degradam as fibras durante a produo, constituindo o material que carregado

junto ao efluente de toda a fbrica. Informa sobre o processo industrial de fabricao de papel e

celulose, introduzindo os tipos de processos de produo de fibras celulsicas, os tipos de

9

polpao, depurao e lavagem, branqueamento e os principais parmetros controlveis. Detalha

tambm sobre as divises de fabricao de papel desde a refinao at o enrolamento na bobina,

os tipos de matrias-primas utilizadas e os tipos de papis fabricados.

O Captulo 3 mostra o panorama da indstria de papel e celulose no Brasil e no mundo,

bem como uma projeo para a prxima dcada, informando tambm a legislao sobre resduos.

No Captulo 4 mostra-se o conceito de biomassa, os diferentes tipos de combustveis

renovveis e a utilizao no Brasil e no mundo, bem como as tecnologias existentes de queima

de biomassa e por fim os parmetros e os equipamentos de proteo ambiental das emisses

gasosas.

No Captulo 5 tm-se o panorama da Suzano Papel e Celulose, trazendo seu histrico, a

malha energtica e as informaes de cada caldeira e dos combustveis utilizados no processo.

No Captulo 6 apresentam-se os diferentes panoramas de queima para o resduo, tanto para

operao atual da caldeira, como para projeo de operao utilizando o resduo. Os clculos

derivados das equaes de energia de primeira lei da termodinmica, bem como os clculos de

temperatura adiabtica de chama, concentrao molar de produtos da combusto, excesso de ar,

entalpias do combustvel, gases de exausto, gua de alimentao e vapor para o processo,

eficincia da caldeira.

10

Captulo 2

RESDUO PRIMRIO DE EFLUENTE

2.1 PROCESSOS DE PRODUO DE CELULOSE

Um certo tipo de papel pode ser produzido atravs de vrios processos diferentes, por

exemplo, papel de imprimir pode ser feito atravs de polpao mecnica, polpao

termomecnica, polpao quimiotermomecnica, polpao sulfato ou polpao sulfito. Os

processos de obteno da polpa e do papel consistem de muitos estgios, alm disso, os materiais

fibrosos necessitam para sua fabricao de diferentes produtos qumicos, uma grande quantidade

de gua e energia na forma de vapor, consumo de vrios combustveis e grande quantidade de

energia eltrica (IPPCEU, 2001).

Madeira usada para fazer celulose diferem em propriedades fsicas e qumicas, podendo

entrar no processo na forma de toras, cavacos ou serragem, sendo o rendimento de processos

especficos determinados pelo tipo e formato de madeira utilizada na polpao. A Celulose

formado por matrias-primas fibrosas, geralmente classificado em fibras curtas (0,5 a 1,5 mm) e

fibras longas (2 a 5 mm), e tambm pelo tipo de tratamento que a madeira foi submetida durante

o processo de polpao qumica e/ou tratamento mecnico e branqueamento, e as caractersticas

desejadas para o produto final.

Podem-se ainda utilizar fibras secundrias que consistem de celuloses pr-consumidas,

como exemplo restos de fibras do processo, e celuloses ps-consumidas, que so matrias-

11

primas para jornais e caixas corrugadas. Estas fibras podem ser processadas para remover

contaminantes como colas ou encadernaes, e dependendo do produto final, pode ou no ser

processado para remover coberturas de filmes plsticos e revestimentos de tintas ou produtos

clareadores da polpa. Outros tipos de fibras utilizadas no produto final so aquelas que do

caractersticas especiais a cada tipo de papel, exemplo as fibras de algodo, lnter, linho, bagao,

tabaco e fibras sintticas como polipropileno. O processo de polpao o processo de separao

das fibras da madeira mediante a utilizao de produtos qumicos ou processos mecnicos.

Podem ser classificados de acordo com seus rendimentos de polpa, ou de acordo com o pH

utilizado (USEPA, 2001) (BRACELPA, 2005).

Pasta qumica: obtida da madeira mediante tratamento qumico que elimina grande

parte de componentes no celulsicos (lignina e hemicelulose), no sendo

necessrio tratamento mecnico para separao das fibras, as condies de processo

so mais energticos, ocorre uma alta taxa de deslignificao e de solubilizao de

hemiceluloses, acompanhada de alguma degradao da celulose, seu rendimento

fica na faixa de 30 a 50 %. No Brasil so utilizados os processos de polpao Kraft

ou Sulfato, sulfito e soda, o material tem que atingir aps o cozimento, um grau de

deslignificao acima de 90 %.

Pasta semiqumica: obtida mediante tratamento qumico que elimina parcialmente

os componentes no celulsicos, para separao da fibra necessrio tratamento

mecnico posterior, as fibras se encontram melhor separadas e menos danificadas,

porm obtm-se um rendimento bem inferior ao processo mecnico (em torno de 60

a 85 %), no Brasil so usados os processos sulfato, soda, sulfito e cal, o material

tem que atingir aps o cozimento, um grau de deslignificao entre 72 a 90 %.

Pasta mecnica: o resultante da aplicao madeira (geralmente em toras) de

intensas foras de cisalhamento, que rompem as ligaes entre as fibras. Obtm-se

rendimentos elevados, pois o material perdido constitudo de finos e de solveis

em gua, a pasta resultante composta de fibras intactas, feixes de fibras e fibras

danificadas, processos utilizados no Brasil so mecnico, termomecnico e

quimitermomecnico.

Pasta Mecanoqumica: a pasta de materiais lignocelulsicos, obtida por processo

de desfibramento, sofrendo um tratamento qumico posterior ao desfibramento,

atingindo grau de deslignificao menor que 72 %, equivalente ao nmero de

Permanganato de 140 ou maior, consegue alto rendimento, chegando na ordem de

90 a 98 %.

12

Pasta Quimimecnica (CMP): a pasta de materiais lignocelulsicos prvia e

levemente tratados com reagentes qumicos, obtidas por desfibramento a presso

atmosfrica.

Pasta Termomecnica (TMP): a pasta obtida por desfibramento em desfibrador

a disco, sob presso, de materiais lignocelulsicos previamente aquecidos com

vapor saturado.

Pasta Quimitermomecnica (CTMP): a pasta obtida por desfibramento em

desfibrador a disco, sob presso, de materiais lignocelulsicos prvia e levemente

tratados com reagentes qumicos.

Pasta branqueada: quando a pasta submetida a produtos qumicos que alteram

a cor (branqueamento).

Pasta no branqueada: quando a pasta sada do processo de polpao no recebe

qumicos para alterar sua cor.

Celulose para Dissoluo: estas pastas podem ser ao sulfito ou ao sulfato

branqueadas, intensamente refinadas com um alto teor de fibras puras de alfa-

celulose. O seu uso final normal a produo de rayon, celofane, acetato,

explosivos, etc.

As fibras celulsicas recicladas de papis usados e as aparas so aproveitadas no

processo, visando evitar desperdcio e economizar reservas florestais e energia de

produo de pasta nova, no Brasil cerca de 50 % de fibras produzidas so

recicladas.

Os dois principais processos alcalinos na produo de pastas qumica so o processo soda e

o processo Kraft. No processo soda o principal reagente o hidrxido de sdio, enquanto no

processo Kraft, alm do hidrxido de sdio, utiliza-se o sulfeto de sdio. No Brasil 85 % dos

processos industriais de obteno de pasta celulsica utilizam o processo Kraft, devido as suas

vantagens em relao aos outros processos como: grande flexibilidade em relao s espcies de

madeiras utilizadas; ciclos de cozimento mais curtos; as pastas podem ser branqueadas a altos

nveis de alvura; podem ser utilizadas madeiras resinosas; produzem pastas de alta resistncia;

economicamente vivel devido a recuperar os qumicos do processo (UNEP, 2003).

13

2.2 PROCESSO INDUSTRIAL DE OBTENO DE POLPA

CELULSICA

Em geral, na fabricao de papel e celulose so utilizados como matrias-primas madeira,

papel reciclado e muitos tipos de resduos agrcolas. Madeiras, ou outras fibras derivadas de

materiais no florestais so constitudas por uma mistura complexa de algumas substncias

como: celulose, hemicelulose, lignina e extrativos. Materiais ligno-celulsicos e celulsicos de

estruturas fibrosas podem ser processados tornando-se vrios tipos de papel e papelo, como

algodo, lnter, restos de roupas, porm no so comuns, pois diferem consideravelmente em sua

morfologia e caractersticas qumicas, quais so utilizados somente em fabricao de papis

especiais, como papel moeda, nitrocelulose, papis de maior absoro. A tabela 2.1 mostra a

composio porcentual dos constituintes da madeira de eucalipto.

Tabela 2.1: Composio da formao da madeira de eucalipto (%).

COMPONENTE %

Celulose 40 a 45

Hemicelulose 25 a 35

Lignina 20 a 30

Extrativos 2 a 15

Fonte UNEP, 2003.

A celulose um polissacardeo linear, constitudo por um nico tipo de unidade de acar.

As hemiceluloses tambm so polissacardeos, porm so constitudas de vrios tipos de

unidades de aucares, alm de serem polmeros ramificados de cadeia mais curta. As ligaes

intermoleculares de -glicose e -glicose formam a molcula complexa polimerizada de

celulose, auxiliadas pela rigidez das ligaes intramoleculares das pontes de hidrognio,

geralmente a celulose determinada pelo nmero de unidades de glicose, chegando a 10.000

unidades, tendo um peso molecular aproximada de 1.590.000. Na figura 2.1 temos as reaes de

formao da molcula de celulose, estas tendem a formar pontes de hidrognio intramoleculares

(entre unidades de glucose da mesma molcula) e ligaes intermoleculares (entre unidades de

glucose de molculas adjacentes) (Campbell et al., 2003).

14

A lignina um polmero amorfo, de composies qumicas complexa, que confere firmeza

e rigidez ao conjunto de fibras celulsicas. A figura 2.2 representa a unidade monomrica de

constituio da molcula de lignina. Os constituintes menores incluem compostos orgnicos de

diversas funes qumicas e compostos inorgnicos, os que so solveis em solventes orgnicos

ou em gua, denominam-se extrativos (UNEP, 2003).

Figura 2.1: Reaes de formao da Celulose.

Fonte: Campbell et al., 2003.

Figura 2.2: Representao da Molcula Monomrica de Lignina.

Fonte: UNEP, 2003.

15

2.2.1 Ptio de Madeira

As toras de madeira destinadas ao processo de digesto, antes de sofrerem o processo de

picagem, so descascadas em tambores descascadores, no intuito de retirar as cascas das toras,

sendo que estas cascas possuem uma pequena concentrao de celulose. Quando as cascas so

submetidas ao processo de polpao aumentam o consumo de reagentes para a remoo de

lignina, diminuindo o rendimento de produo de celulose. Torna mais difcil a lavagem e

peneirao e afeta negativamente nas propriedades fsicas do produto final. As cascas removidas

na fazenda so utilizadas em forma de compostagem na preparao do solo para novas mudas,

como adubo. As que so descascadas no prprio parque fabril so levadas caldeira de biomassa

e utilizada como madeira de energia.

No processo de picagem as toras so fragmentadas a tamanhos que facilitem a penetrao

do licor de cozimento nos vasos da madeira, diminuindo o tempo de residncia no digestor. O

processo de picagem tambm facilita o transporte para os digestores, pois esteiras

transportadoras so utilizadas neste processo, ao invs de caminhes de transporte das toras. No

processo de picagem so utilizados equipamentos que possuem facas ajustveis ao tamanho dos

cavacos desejados, chamados de picadores de disco. Aps a picagem, ocorre a classificao dos

cavacos em peneiras vibratrias, com intuito de separar os cavacos de tamanho certo para o

maior rendimento nos digestores, os cavacos que ficaram retidos na peneira de maior malha so

repicados e reclassificados, os cavacos que passaram pela malha desejada para o processo so

considerados de espessura inadequada, chamados de finos, que so utilizados como combustvel

na caldeira de biomassa. O tamanho do cavaco est relacionado diretamente com o tamanho das

fibras que formaro o papel, influenciando na resistncia final do papel, que a resistncia

mecnica que suporta a folha de papel ou a embalagem de papelo. Os cavacos do tamanho ideal

para o processo de cozimento so estocados em silos antes de serem utilizados no processo de

cozimento (IPPCEU, 2001).

2.2.2 Impregnao dos Cavacos

No processo de cozimento as fibras separam-se da lignina, atravs da reao de oxidao

da lignina com o licor de cozimento, junto com a lignina, parte da hemicelulose tambm

dissolvida na soluo qumica de cozimento. Os cavacos de madeira so alimentados do silo de

16

estocagem para o processo, antes de irem para o digestor eles so aquecidos em um vaso de

presso, com o objetivo de retirar gua de seus vasos, e depois deste processo os cavacos sofrem

a impregnao com o licor de cozimento. A impregnao consiste na penetrao do licor na

madeira para dissolver a lamela mdia composta principalmente por lignina, que une as fibras

entre si. Esta penetrao pode ser feita por um gradiente de presso hidrosttica e/ou por difuso

de ons ou outros solutos atravs da gua, formando um gradiente de concentrao.

Embora o processo Kraft possa ser empregado para todas espcies e tipos de madeira,

existem diferenas na velocidade com que as diversas madeiras so transformadas em pasta. As

folhosas so mais fceis de cozinhar que as conferas, no apenas ao seu menor teor de lignina,

mas tambm pelo fato de que seus vasos permitem uma melhor penetrao de lquido e do fluxo

para o interior do cavaco (IPPCEU, 2001).

2.2.3 Licor de Cozimento

O licor de cozimento ou licor branco constitudo de hidrxido de sdio e sulfeto de sdio

numa proporo de 5:1, respectivamente, apresentando um pH de 13,0 a 14,0. Outros ons

podem estar presentes como carbonatos, sulfatos, sulfitos e tiossulfatos. As reaes de hidrlise

para o licor branco so mostradas pelas equaes (2.1), (2.2) e (2.3).

+

+ OH Na NaOH

hidrlise

(2.1)

+

+ + + OH SH Na O H S Na

idade reversibil

2

2 2

(2.2)

+ + OH S H O H SH

idade reversibil 2 2

(2.3)

Pode-se verificar que a hidroxila do hidrxido de sdio o agente oxidante nas reaes de

deslignificao, porm no um reagente seletivo. A hidroxila tambm degrada a celulose e a

hemicelulose. A adio de sulfeto de sdio, dissociado em gua, libera ons hidrossulfeto, que

ser o agente potencializador, ou seja, um catalisador para a reao da lignina com hidroxila.

Assim a preferncia da hidroxila ser a reao com a lignina, ao invs de degradar os outros

componentes. Podemos dizer que o sulfeto de sdio um produto que preserva as fibras durante

o cozimento, mantendo a qualidade do comprimento das fibras (IPPCEU, 2001).

17

2.2.4 Processo de Cozimento

Como foi citado, um dos objetivos dos processos qumicos de polpao o de remover a

lignina da lamela mdia, visando a separao das fibras, porm no se limita ao ataque a lignina,

reagindo tambm com os carboidratos e a parede da fibra. Devido a isto que o processo de

cozimento segue alguns parmetros, como (IPPCEU, 2001):

Nmero Kappa: indica o grau de deslignificao da polpa, ou seja, a quantidade de

lignina que ainda est remanescente nas fibras que iro para o processo de

branqueamento, com esta indicao pode-se trabalhar com as variveis do processo

para obter o melhor ponto possvel. Geralmente para cozimentos de folhosas o

nmero Kappa se situa entre 14 a 19.

Viscosidade: indica o grau de polimerizao das fibras, ou seja, o tamanho da

degradao que ocorreu nas fibras aps o processo de cozimento, consiste no

escoamento das fibras solubilizadas em um viscosmetro de Ostwald, uma

velocidade menor estar ligada diretamente com fibras mais longas, devido

dificuldade de escoamento e vice-versa. Geralmente varia entre 32 a 40 cP.

O processo de cozimento pode ocorrer em digestores do tipo batelada ou em digestores

contnuos. No processo em batelada, quando se processa o estgio de cozimento, o licor e os

cavacos de madeira so carregados em um vaso de presso onde so elevadas a temperatura e a

presso do vaso. Quando a concentrao de lignina atacada alcana a desejada (medida pelo

nmero Kappa), a mistura descarregada para um tanque de estocagem sob presso atmosfrica,

chamando este tanque de blow tank. Aps este estgio feita novamente preparao para

outro carregamento no vaso pressurizvel.

No cozimento contnuo, os cavacos impregnados com licor branco entram num vaso

cilndrico em uma temperatura de 155 a 175 C. Ao longo do digestor h estgios de cozimento

determinados pela temperatura da mistura. O tempo de cozimento na temperatura mxima est

na faixa de 1 a 2 horas, mantendo um tempo total de passagem no digestor de cerca de 4 horas.

Um bom controle no processo de polpao interfere na diminuio de produtos qumicos para

reagir com a lignina no processo de branqueamento. No cozimento em batelada, os cavacos

tambm so descarregados em um tanque a presso atmosfrica chamado blow tank, obtendo-

se a polpa (IPPCEU, 2001).

18

2.2.5 Processamento de Pasta Celulsica

As operaes utilizadas no processamento de pastas celulsicas derivam do tipo de

cozimento empregado, no caso do cozimento Kraft, sero utilizadas operaes de depurao,

lavagem e estocagem.

A depurao da pasta feita para remover as impurezas slidas, tais como:

De natureza vegetal, com pequenos fragmentos, ns, cavacos mal cozidos,

fragmentos de casca e finos;

De natureza estranha, como areia, pedras, incrustaes e fragmentos de metal.

A lavagem da pasta a separao do lquido, composto pelas fraes de lignina

solubilizada no licor de cozimento, das fibras, e a lavagem desta ltima com gua limpa. Os

principais objetivos so:

Remover o licor residual que poderia contaminar a pasta durante etapas

subseqentes do processamento.

Recuperar o mximo de reagentes qumicos com uma diluio mnima.

Recuperar os constituintes da madeira dissolvidos no licor para utiliz-los como

combustvel.

A massa vinda dos digestores em batelada lavada diretamente em tambores lavadores ou

mesas plana. J nos digestores contnuos o primeiro estgio de lavagem no prprio vaso sob

presso, na zona inferior denominada hi-heat, que uma zona de entrada de gua numa

temperatura inferior, que auxilia no trmino da reao de cozimento e na diluio dos materiais

dissolvidos pelo licor de cozimento. Ao final, a polpa do digestor contnuo bombeada para

estocagem junto com a massa proveniente dos digestores descontnuos. No processo de lavagem

da polpa, a eficincia de remoo dos compostos que formam a lignina pode chegar a 99 %

(IPPCEU, 2001).

2.2.6 Branqueamento de Pastas Celulsicas

Branqueamento definido como qualquer processo que quimicamente altera a polpa para

aumentar sua alvura. Polpas branqueadas criam papis mais brancos, mais brilhantes, mais leves

19

e mais absorventes que polpas no branqueadas. Polpas branqueadas so usadas em produtos

onde so requeridas, purezas altas e baixas reverso de cor, geralmente papis para imprimir e

papis que entram em contato com alimentos. Polpa no branqueada tipicamente usada para

produzir sacos, caixas e papeles. O branqueamento pode ser definido como um tratamento

fsico-qumico que tem por objetivo melhorar as propriedades da pasta celulsica a ele

submetida.

O pr-branqueamento utilizado para remoo de derivados de lignina ainda

remanescentes na pasta, so aplicados reagentes que modificam quimicamente as substncias

coloridas, tornando as pastas mais claras, geralmente so usados para este fim reagentes como

gs oxignio, soda custica e perxido de hidrognio.

O branqueamento de pastas qumicas visto como um processo de purificao, que visa

remoo de impurezas, tais como ons metlicos, resinas e grande parte da lignina residual,

utilizando reagentes oxidantes seletivos que no degradam sensivelmente as fibras, ainda podem

empregar substncias oxidantes que modificam os grupos cromforos, originando derivados no-

coloridos. Os reagentes utilizados para este fim so: hipoclorito de sdio, gs cloro, dixido de

cloro, perxido de hidrognio, soda custica e gs oxignio.

Os parmetros usuais que medem a eficincia do branqueamento so as propriedades

pticas da pasta, nomeadas de alvura, opacidade e estabilidade da alvura (reverso) (USEPA,

2002).

A alvura ou fator de refletncia difusa no azul (alvura ISO) usado para avaliar a

qualidade ptica da pasta aps o branqueamento, medindo a quantidade de luz

refletida pela superfcie do papel, devido pasta celulsica ligeiramente mais

absorvente no comprimento de onda da luz azul que o resto do espectro. A alvura

de todas as propriedades a mais utilizada como parmetro.

A reverso a capacidade que a celulose tem de ficar amarelada com o passar do

tempo, ou seja, uma reverso da reao qumica de branqueamento,

principalmente quando so utilizados agentes alvejantes no processo de

branqueamento da pasta celulsica.

20

2.2.7 Recuperao dos Reagentes

A recuperao constitui uma parte essencial do processo Kraft, consiste em:

Retornar os reagentes ao digestor com um mnimo de perda;

Produzir vapor para diversas operaes, tais como cozimento, branqueamento,

secagem, fabricao de papel, turbinas, etc;

Ser capaz de produzir um licor de cozimento com composio adequada sua

reutilizao;

Eliminar parte dos efluentes com potencial poluidor;

E o principal de todos, reduzir drasticamente os custos financeiros com a compra de

produtos qumicos.

O residual de licor negro formado no processo de polpao e de lavagem est com 15 % de

slidos, este licor concentrado em evaporadores se tornando licor negro forte, com 70 % de

slidos. Isto obtido pela passagem do licor negro diludo por evaporadores de mltiplos

efeitos, que concentram o licor, por uso de vapor de baixa presso, chegando a uma

concentrao de 60 a 80 % de slidos. Na massa negra viscosa h adio de licor residual

(sulfato cido de sdio), subproduto do processo de branqueamento, que fornecer a quantidade

necessria para reconstituio dos materiais inorgnicos do licor branco original.

O licor negro forte gerado nos evaporadores constitui uma massa de compostos orgnicos e

inorgnicos, esta massa queimada nas fornalhas de caldeiras de recuperao qumica. Este

combustvel ser queimado, liberando calor, e este calor transmitido gua, que se encontra

fluindo por dentro dos tubos que formam as paredes da caldeira, formando vapor de alta presso,

que utilizado pelo processo fabril. Alm do vapor, h a formao de um resduo alcalino

inorgnico, denominado smelt (fundido).

As reaes mais importantes, ver equaes (2.4) e (2.5), realizadas na fornalha so a

converso dos compostos orgnicos de sdio em carbonato de sdio e a reduo de sulfato a

sulfeto, assim a constituio do fundido de carbonato de sdio e de sulfeto de sdio (USEPA,

2002).

Reao de oxidao do carbono:

3 2

CO Na Na LIGNINA

calor

(2.4)

21

Reao de reduo do sulfato:

2 2 4 2

2 2 CO S Na C SO Na

calor

+ + (2.5)

O fundido da fornalha da caldeira de recuperao dissolvido em um licor branco fraco,

tornando uma soluo de licor verde, obtm esta colorao devido presena de sais dissolvidos

de ferro. Aps este passo, o licor verde sofre dois processos (USEPA, 2002):

Caustificao tratamento do licor verde com uma suspenso de hidrxido de

clcio, convertendo o carbonato de sdio em hidrxido de sdio, novamente.

Calcinao a recuperao do carbonato de clcio precipitado, sendo este

carbonato de clcio calcinado em fornos rotativos de produo de xido de clcio

(cal virgem) de recuperao de dixido de carbono para produo de carbonato de

clcio puro que ser utilizado como carga na fabricao do papel. Seguem as

equaes (2.6), (2.7), (2.8) e (2.9).

Reao de hidratao da cal virgem:

( )

2 2

OH Ca O H CaO

exotrmica

+ (2.6)

Reao de caustificao:

( )

3 2 3 2

2 CaCO NaOH OH Ca CO Na + + (2.7)

Reao de calcinao:

2 3

CO CaO CaCO

calor

+ (2.8)

Reao de formao de carbonato de clcio:

( ) O H CaCO OH Ca CO

exotrmica 2 3 2 2

+ + (2.9)

A figura 2.3 mostra o processo de produo de celulose por polpao qumica pelo

processo Kraft.

22

Figura 2.3: Processo de Fabricao de Celulose.

Fonte UNEP United Nations Environment Programme, 2003.

2.3 PROCESSOS DE PRODUO DE PAPEL

Todos conhecem o papel e valorizam sua importncia para a humanidade, desde a

transmisso da histria e das culturas, passando pelos mais corriqueiros registros no dia-a-adia,

at a literatura e as artes plsticas. O papel sem dvida um dos insumos mais importantes para

o cotidiano das pessoas, nas suas mltiplas aplicaes, como: nas embalagens, na prpria

imprensa, no uso grfico, na produo de livros e cadernos, nos produtos de higiene pessoal e

tambm nos reciclados.

2.3.1 Matrias-Primas para Produo de Papel

Podemos classificar as matrias-primas para produo de papel em duas categorias, as

matrias-primas fibrosas e as no fibrosas.

23

As matrias-primas fibrosas podem ser classificadas em vegetais, animais, minerais e

artificiais, para o processo de fabricao de pasta celulsica, a matria-prima, quase

exclusivamente utilizada so as fibras vegetais. Para o uso em processos industriais, temos que

considerar alguns fatores como:

As fibras serem disponveis em grande quantidade o ano todo;

Tem que possibilitar uma explorao econmica;

Ser facilmente renovvel;

Fornecer ao produto final as caractersticas desejadas.

As fibras vegetais, como visto so classificadas em fibras curtas e longas. As longas variam

o comprimento mdio de 2 a 5 mm, e as curtas variam de 0,5 a 1,5 mm. Quando as fibras de uma

suspenso em gua so depositadas sobre uma tela, as fibras juntamente com as cargas formam

ao longo da drenagem da gua na tela uma camada chamada de folha. Como as fibras esto

retendo gua, estas se apresentam inchadas, flexveis e capazes de deformaes plsticas.

medida que as camadas das fibras secam, estas sofrem uma retrao, ao mesmo tempo, se ligam

entre si espontaneamente, atravs de ligaes intermoleculares de pontes de hidrognio. Esta

plasticidade a mido que possibilita ocorrerem s ligaes entre as fibras, sendo que o grau de

ligao depende do estado da superfcie das fibras. As ligaes formadas por pontes de

hidrognio, constituem a essncia da fabricao de papel (IPPCEU, 2001).

As matrias-primas no fibrosas so utilizadas para dar caractersticas ao papel que so

desejadas e adequadas ao uso normal, se fossem utilizadas somente fibras celulsicas, a folha se

tornaria porosa, sendo sua superfcie pouco lisa e pouco resistente. Quando umedecida, as

propriedades mecnicas decaem a valores muito baixos, a opacidade insatisfatria. A indstria

papeleira utiliza vrios tipos de agentes qumicos para adequar o produto final nas caractersticas

que o mercado exige, podem-se listar alguns destes produtos (IPPCEU, 2001):

Agente de colagem interna, o material mais utilizado a cola de breu produto

natural, slido e resinoso, extrado de rvores da famlia das pinceas, podendo se

apresentar em trs tipos: breu de goma, obtido pela destilao do material retirado

de rvores vivas; o breu de madeira, obtido por refinao do extrato de tocos

envelhecido; breu de tall-oil.

Floculantes de fibras, auxiliares de reteno, auxiliares de drenagem,

controladores de pitch, geralmente so utilizados compostos de alumnio,

preferencialmente o sulfato de alumnio, a importncia do alumnio se d pela sua

24

caracterstica de formar compostos coordenados com o oxignio da gua em uma

estrutura octadrica.

Cargas so materiais minerais de baixa granulometria que tm como finalidade

propiciar maior uniformidade superfcie e melhorar as caractersticas, tais como

alvura, lisura e opacidade, fornecendo uma boa condio para impresso. Alm

disto, tambm aumenta a gramatura do papel. Podem substituir as fibras,

melhorando no ponto de vista econmico, porm diminuindo a resistncia mecnica

do papel. Pode-se citar como exemplo o dixido de titnio, que um pigmento

branco de alto ndice de refrao; o caulim, formado do mineral caulinita, cujas

partculas possuem a forma de placas hexagonais; carbonato de clcio, derivado do

calcrio, ou feito a partir da reao de precipitao na formao da cal virgem,

possui colorao branca, e tampona o meio em pH alcalino; talco um silicato

hidratado de magnsio, utilizado principalmente como agente controlador de

pitch. Vale lembrar que outra caracterstica importante para ser uma carga na

formao da folha de papel no ser solubilizada em gua.

Adesivos qumicos so utilizados para melhorar as propriedades mecnicas e

superficiais do papel, o principal na industria o amido, que tambm pode ser

utilizado para colagem de sacos, tubos, papelo e revestimentos. Os amidos so

polissacardeos derivados do milho, mandioca, batata e trigo, estruturalmente

semelhante a celulose, sendo um polmero de glucose, porm as ligaes entre

unidades de glucose se fazem de modo diferente, explicando sua maior reatividade

e menor resistncia ao calor.

2.3.2 Desagregao

As fibras chegam s mquinas de papel numa suspenso de 3 a 6 %, quando vem

diretamente da fbrica de celulose em plantas integradas. Quando a planta somente de

fabricao de papel podem vir na forma de rolos, folhas, blocos, com teor de gua que varia de

30 a 60 %. Neste ltimo caso, utiliza-se a desagregao pra disponibilizar as fibras para o

processo produtivo. Desagregar formar uma suspenso de fibras em torno de 3 % em gua,

para facilitar o bombeamento e a formao da folha, bem como melhorar a disperso dos

produtos no-fibrosos, este processo efetuado em tanques com agitadores, parecidos com

grandes liquidificadores (INETI, 2001).

25

2.3.3 Refinao

O refino das fibras celulsicas feito para expor as fibrilas, ou seja, expor partes das fibras

que anteriormente ficavam no interior das paredes da celulose, as fibrilas so filamentos

celulsicos de dimenses diminutas e que se encontram orientados no sentido da maior dimenso

da fibra. Na presena de gua, grupos de filamentos so afastados devido penetrao da gua

nos poros da fibra. Deste modo, por ao mecnica de atrito, esses grupos de filamentos situados

superfcie so parcialmente separados. Aumentando de 4 a 6 vezes a superfcie especfica da

fibra.

Quando a folha de papel formada, sua resistncia depende, em grande parte, das ligaes

formadas entre as fibras. Por causa do aumento da superfcie externa, o nmero de contatos, e

conseqentemente de ligaes, aumenta, o que resulta em um aumento da resistncia do papel.

Por outro lado se no houvesse a refinao, a pasta celulsica dispersa em gua at separar as

fibras umas das outras, se a suspenso resultante for diretamente para a mquina de papel, ser

obtido um papel de baixa qualidade, devido alguns fatores como a suspenso ter um

desaguamento na tela muito rpido, que implicar numa formao da folha irregular; haver

formao de flculos, antes que a suspenso atinja a tela; as fibras no sero suficientemente

flexveis e fibriladas para que tenham resistncia capaz de permitir a passagem da folha.

Pode-se dizer que o sucesso da refinao depende de quatro fatores bsicos: caracterstica

da pasta a ser refinada; especificao do papel a ser produzido; propriedades da massa para se

obter um bom funcionamento da mquina de papel e aspectos econmicos (INETI, 2001).

2.3.4 Depurao

Como no processo de fabricao da polpa, a depurao na produo de papel a retirada de

impurezas que contaminam a celulose, estando ligada fortemente qualidade do papel. As

principais operaes unitrias so: o peneiramento e a centrifugao da suspenso. Os materiais

considerados com impurezas podem vir de diversas formas (INETI, 2001):

Da matria-prima fibrosa: restos de madeira deficientemente cozinhadas e

depuradas; areia que contaminam as fibras, papis reciclados de aparas e de trapos,

26

materiais estranhos como plsticos; papis parafinados, resistentes gua ou

resinados.

Sujeira introduzida durante o manuseio e o transporte da celulose por caminhes,

quando a fbrica no integrada.

Sujeira introduzida durante o processo de fabricao, proveniente do equipamento,

da gua, associada aos insumos, e operaes conduzidas impropriamente.

Na operao de bombeamento, normalmente adicionada gua de diluio para

obter uma consistncia ao redor de 2 a 3 %. Importante ainda, a pasta depurada

deve chegar na mquina de papel sem bolhas de ar, para evitar formao de poros

indesejveis na folha de papel.

2.3.5 Colagem

Colagem interna a capacidade dos papis de oferecer resistncia penetrao de

lquidos como gua, tinta, sangue, leite, sucos, leos e gorduras. J papis como leno,