Professional Documents

Culture Documents

Relatório de Cominuição

Uploaded by

Elias Nunes0 ratings0% found this document useful (0 votes)

57 views18 pagesCopyright

© © All Rights Reserved

Available Formats

DOCX, PDF, TXT or read online from Scribd

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

© All Rights Reserved

Available Formats

Download as DOCX, PDF, TXT or read online from Scribd

0 ratings0% found this document useful (0 votes)

57 views18 pagesRelatório de Cominuição

Uploaded by

Elias NunesCopyright:

© All Rights Reserved

Available Formats

Download as DOCX, PDF, TXT or read online from Scribd

You are on page 1of 18

INSTITUTO FEDERAL DE EDUCAO, CINCIA E TECNOLOGIA DO RIO

GRANDE DO NORTE - IFRN

CAMPUS NATAL CENTRAL - CNAT

DIRETORIA ACADMICA DE RECURSOS NATURAIS DIAREN

Djalma Valrio Ribeiro Neto

Elias Nunes Filho

talo Dantas dos Santos

Jardeane de Sousa Silva

Jeova Xavier Junior

Rafael Marinho

RELATRIO PRTICO DE TRATAMENTO DE MINRIOS

COMINUIO E CLASSIFICAO

Natal RN

Maro 2014

Djalma Valrio Ribeiro Neto

Elias Nunes Filho

talo Dantas dos Santos

Jardeane de Sousa Silva

Jeova Xavier Junior

Rafael Marinho

RELATRIO PRTICO DE TRATAMENTO DE MINRIOS

COMINUIO E CLASSIFICAO

Relatrio de prtica laboratorial de

tratamento de minrios apresentado ao

curso tcnico de minerao da diretoria

acadmica de recursos naturais do IFRN

disciplina de cominuio e classificao

para a obteno parcial de nota dessa

disciplina.

Docente: Prof. Mauro Froes Meyer

Natal RN

Maro 2014

INTRODUO

No dia 31 de Janeiro de 2014 foi realizada uma aula prtica laboratorial

de tratamento de minrios, com os discentes do curso tcnico de nvel mdio

na forma subsequente de minerao da turma 3.01434.1V do Instituto Federal

de Educao, Cincia e Tecnologia do Rio Grande do Norte IFRN, Campus

Natal-Central.

O presente relatrio, que servir como um dos modos de avaliao da

disciplina de cominuio e classificao para os discentes possui como

finalidade compreender as diversas etapas do processo de cominuio. A

prtica laboratorial utilizou como material o mineral ortoclsio do grupo dos

feldspatos, onde foi seguido passo passo todo o processo de cominuio do

material. O feldspato designado um dos grupos de minerais mais importantes,

pois perfaz o maior volume da crosta terrestre, cerca de 60%. Cristalizam-se

nos sistemas monoclnico e triclnico. Apresentando clivagens perfeitas em

duas direes, formando ngulos de 90

0

ou prximo deste valor, com dureza 6

na escala de Mohs e a densidade relativa entre 2,55 e 2,76.

A fragmentao ou cominuio a operao, ou o conjunto de

operaes, que se caracteriza pela reduo das dimenses fsicas de um dado

conjunto de blocos ou partculas pelo do rompimento de suas ligaes

estruturais. Atravs desse conceito percebe-se que a energia aplicada na

cominuio compreendida como uma funo da granulometria do produto

final da fragmentao.

O objetivo geral est para que os discentes do curso tenham uma

clareza de tudo aquilo que foi apreendido na teoria da disciplina, esta que os

alunos at ento no tinham tido a oportunidade de conhecer. Basicamente,

uma maneira de se ter noo de como o processo na realidade das usinas de

beneficiamento. E como objetivos especficos tiveram a reduo granulomtrica

do mineral atravs da britagem primria e secundria, seguido de

peneiramento, moagem e o calculo das perdas de material em cada

equipamento. Para essa aula laboratorial de tratamento de minrios foi

utilizados equipamentos como bandejas metlicas (grande e mdia), britador

de mandbulas, britador de Martelo, peneiras, balana eletrnica e moinho de

bolas.

Foi um trabalho gratificante e de muito conhecimento para todos ns

futuros tcnicos de minerao, levando a teoria da sala de aula para a prtica

do laboratrio.

METODOLOGIA

A aula prtica foi realizada no laboratrio de tratamentos de minrios do

IFRN. Antes de iniciar o trabalho no laboratrio foi necessrio que todos os

componentes do grupo estivessem portando alguns equipamentos de proteo

individual (EPIs) como jaleco, cala, tnis fechado, luvas e culos de proteo.

Atendendo as normas de segurana e assegurando uma maior proteo aos

estudantes que realizaram a prtica laboratorial.

A prtica laboratorial utilizou como material o mineral Ortoclsio do

grupo dos feldspatos, designado um dos grupos de minerais mais importantes,

pois perfaz o maior volume da crosta terrestre, cerca de 60%. Cristalizam-se

nos sistemas monoclnico e triclnico. Apresentando clivagens perfeitas em

duas direes, formando ngulos de 90

0

ou prximo deste valor, com dureza 6

na escala de Mohs e a densidade relativa entre 2,55 e 2,76.

Antes de iniciar o processo de britagem foi necessrio fazer a taragem

da bandeja para que a balana pesasse somente o material que estivesse

dentro dela. Logo aps, foi pesado o mineral ortoclsio onde obteve como peso

inicial 1.9466 kg.

Figura 1 Material com peso inicial

Fonte: Os Autores (2014)

BRITAGEM PRIMRIA

A britagem o primeiro estagio no processo de cominuio e atua na

faixa dos maiores tamanhos (do metro ao centmetro). Pode ser dividida de

forma geral, em primria, e secundria. Os equipamentos que realizam esta

operao devem ter, pela natureza do trabalho desenvolvido, grande robustez.

A britagem primria geralmente a primeira operao realizada no

processamento dos minrios.

importante frisar que antes de iniciarmos o processo de britagem do

material, foi preciso realizar uma limpeza no britador de mandbulas, tomando

cuidado para que no ocorresse a contaminao do material com outras

substncias existentes dentro dele. Logo aps limpeza do britador de

mandbula, o material foi colocado dentro dele onde pode ser realizado a

britagem primria.

Figura 2 Material sendo britado no britador de mandbulas

Fonte: Os Autores (2014)

Podemos notar que durante o processo de britagem, obteve-se um

pouco de perda do material, pois a calha do britador de mandbula caiu no final

da britagem.

Figura 3 Perda de material devido queda da calha do britador

de mandbulas

Fonte: Os Autores (2014)

Aps a britagem primria o material foi colocado na bandeja e levado

para a balana eletrnica para uma nova pesagem que foi de 1.8190 kg.

Obtendo uma perda de massa de 0,127,6 kg ou 6,6 %. Como podemos notar

no clculo a seguir:

E(M): Mi Mf E (%): {1 (Mf / Mi)} x 100

E(M): 1.9466 1.8190 kg E (%): {1 (1.8190 / 1.9466)} x 100

E(M): 0,1276 kg E (%): 6,6 %

Onde: E = Perda do material por equipamento (M) e (%).

Mf = Massa final.

Mi = Massa inicial.

BRITAGEM SECUNDRIA

A britagem secundria normalmente realizada a seco, com

granulometria de alimentao menor que 15 cm e usa equipamentos mais

leves que aqueles utilizados na britagem primria.

Aps a pesagem do material resultante da britagem primria, ele foi

levado para o britador de martelo para que fosse realizada a britagem

secundria.

Figura 3 Britagem secundria do material no britador de

martelo

Fonte: Os Autores (2014)

Depois que todo o material foi britado, observamos que obtivemos uma

perda muito quantitativa do material, pois dentro do britador de martelo existe

uma grelha, realizando uma espcie de peneiramento fechando assim o

circuito, onde s pode passar o material com determinada granulometria, sendo

assim considerado o equipamento de britagem como britador de martelo ou

moinho de martelo. Podemos tambm observar uma parte escura no material

onde indica que o material foi contaminado por resduos de outras substncias

contidas dentro do britador de martelo.

Figura 4 Material aps britagem secundria

Fonte: Os Autores (2014)

Logo a ps a britagem secundria material foi colocado na bandeja

mdia e levado para a balana eletrnica para ser pesado novamente, obtendo

o peso de 1.1712 kg,

Figura 5 Material sendo pesado aps britagem secundria

Fonte: Os Autores (2014)

O material britado obteve uma perda de 0,6478 kg ou seja de 36 %,

como podemos ver no clculo a seguir.

E(bm): Mi Mf E(%): {1 (Mf / Mi)} x 100

E(bm): 1.8190 1.1712 kg E(%): {1 (1.1712 / 1.8190)} x 100

E(bm): 0,6478 kg E(%): 36 %

Onde: E = Perda do material por equipamento (M) e (%).

Mf= Massa final.

Mi= Massa inicial.

PENEIRAMENTO

Entende-se por peneiramento, a separao de um material em duas ou

mais classes, estando estas limitadas uma superior e outra inferiormente. O

material retido na tela da peneira denominado oversize e o passante,

undersize.

O processo de peneiramento aconteceu manualmente. O material foi

peneirado em trs peneiras com diferentes granulometrias:

Primeira peneira: 4 mesh;

Segunda peneira: 9 mesh;

Terceira peneira: 14 mesh.

Figura 6 Peneiramento de material britado

Fonte: Os Autores (2014)

O material que ficou na primeira e segunda peneira (4 e 9 mesh,

respectivamente) foram retidos. J o material da terceira peneira (14 mesh) o

material passsante que em seguida ser levado para o processo de moagem.

Figura 7 Material passante aps peneiramento

Fonte: Os Autores (2014)

Aps o peneiramento foi realizado a pesagem do material, onde se

obteve o seguinte resultado:

Retidos: 0,4476 kg Passante: 0,7154 kg

Obtendo um total de 1.1630 kg e uma perda no peneiramento manual

de: 0,0082 kg ou 02% de perda do material, como podemos observar no

clculo:

E(bm): Mi Mf E(%): {1 (Mf / Mi)} x 100

E(bm): 1.1712 1.1630 kg E(%): {1 (1.1630 / 1.1712)} x 100

E(bm): 0,0082 kg E(%): 0,7%

Onde: E = Perda do material por equipamento (M) e (%).

Mf= Massa final.

Mi= Massa inicial.

MOAGEM

A moagem o ltimo estgio do processo de fragmentao. Neste

estgio as partculas so reduzidas, pela combinao de impacto, compresso,

abraso e atrito, a um tamanho adequado liberao do mineral, geralmente, a

ser concentrado nos processos subsequentes.

Esse processo foi realizado no laboratrio de processamento mineral e

de resduos, localizado na diretoria de recursos naturais, DIAREN do IFRN.

Para isso foi utilizado o moinho de bolas, onde a quebra do material realizado

por corpos moedores dentro do moinho juntamente com todo o material

passante. Nesse processo a quebra do material mais eficiente pelo atrito do

material com os corpos moedores (bolas).

A quantidade de preenchimento tem que ser em torno de 40% do

volume do material, sendo assim foi realizada colocando 3 Kits, cada kit

composto por: 2 bolas grandes, 4 bolas mdias e 6 bolas pequenas.

Figura 8 Material no moinho de bolas

Fonte: Os Autores (2014)

Neste processo de moagem deve se levar em conta a velocidade do

moinho de bolas e o tempo de 30 minutos para acontecer quebra totalmente

do material.

Logo aps a moagem obteve-se uma pesagem de 0,718 kg do material

passante. Podendo ser observado um aumento na moagem final do material

que era de 0,7154 kg,

Figura 9 Material no moinho de bolas

Fonte: Os Autores (2014)

Podemos concluir que ocorreu a presena de contaminantes durante o

processo de moagem.

Clculo do material na moagem:

E(bm): Mi Mf E(%): {1 (Mf / Mi)} x 100

E(bm): 0,7154 0,7180 kg E(%): {1 (0,7180 / 0,7154)} x 100

E(bm): - 0,0026 kg E(%): - 0,36%

Onde: E = Perda do material por equipamento (M) e (%)

Mf= Massa final.

Mi= Massa inicial.

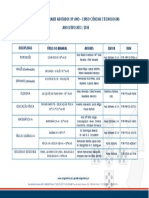

RESULTADOS

Tabela 1 Tabela com todos os resultados de perdas de massa

do material

Pesagem

Massa

Inicial

Massa

Final

Perdas do

Material

Perdas do

material %

Material

Retido

Britador de

Mandbula

1.9466 kg 1.8190 kg 0,1276 kg 6,6 %

---

Britador de

Martelo

1.8190 kg

1.1712 kg 0,6478 kg 36 %

---

Peneiramento

1.1712 kg

1.1630 kg 0,0082 kg 0,7%

0,4476 kg

Moagem

0,7154 kg

0,7180 kg

- 0,0026 kg - 0,36%

---

Total do material depois de todo o processo

0,7180 kg

ESQUEMA

CONCLUSO

REFERNCIAS

You might also like

- DOUTORADODocument178 pagesDOUTORADOElias NunesNo ratings yet

- Estatistica PDFDocument36 pagesEstatistica PDFAnonymous PYmjq3wkNo ratings yet

- Lei-Federal-Nº-13 575 2017 - 29 12 171-Oficial PDFDocument12 pagesLei-Federal-Nº-13 575 2017 - 29 12 171-Oficial PDFElias NunesNo ratings yet

- Noções e Pesquisa MineralDocument9 pagesNoções e Pesquisa MineralElias NunesNo ratings yet

- Estudo de Caso: Espirais Convencionais X Espirais de Grande DiâmetroDocument10 pagesEstudo de Caso: Espirais Convencionais X Espirais de Grande DiâmetroElias NunesNo ratings yet

- Livro Trat. Min.4a EdicaoDocument837 pagesLivro Trat. Min.4a EdicaoLuciene Cardoso100% (5)

- Introdução à LibrasDocument195 pagesIntrodução à LibrasMariana Castilho100% (1)

- Espiral de Humphreys - concentração gravítica de minériosDocument19 pagesEspiral de Humphreys - concentração gravítica de minériosLucas AlvesNo ratings yet

- Edital No 3 2019 - DG Paas Re IfrnDocument7 pagesEdital No 3 2019 - DG Paas Re IfrnElias NunesNo ratings yet

- Apostila Ufpb - InformáticaDocument179 pagesApostila Ufpb - InformáticaLuiz SousaNo ratings yet

- Manual de montagem e operação de célula de flotaçãoDocument35 pagesManual de montagem e operação de célula de flotaçãoElias NunesNo ratings yet

- Lei-Federal-Nº-13 575 2017 - 29 12 171-Oficial PDFDocument12 pagesLei-Federal-Nº-13 575 2017 - 29 12 171-Oficial PDFElias NunesNo ratings yet

- ColabDocument1 pageColabElias NunesNo ratings yet

- FundMineral Apostila1Document5 pagesFundMineral Apostila1SylmalrNo ratings yet

- Reconhecimento de Vidrarias e Técnicas Básicas em Laboratório de QuímicaDocument8 pagesReconhecimento de Vidrarias e Técnicas Básicas em Laboratório de Químicammsouza83No ratings yet

- Vidros LaboratórioDocument7 pagesVidros Laboratório08041973No ratings yet

- Instrucoes Relatorio MensalDocument5 pagesInstrucoes Relatorio MensalElias NunesNo ratings yet

- Boletim Ano VI 30 2016 PDFDocument23 pagesBoletim Ano VI 30 2016 PDFElias NunesNo ratings yet

- DUREZADocument1 pageDUREZAElias NunesNo ratings yet

- Dicionário de SedimentologiaDocument51 pagesDicionário de SedimentologiaAlexandre Castelo100% (1)

- Curriculum - Vitae - Maelson Fernandes 2014Document2 pagesCurriculum - Vitae - Maelson Fernandes 2014Elias NunesNo ratings yet

- Dicionário de SedimentologiaDocument51 pagesDicionário de SedimentologiaAlexandre Castelo100% (1)

- Os Britadores de Impactos Baseiam-Se Na Aplicação de Forças de Impacto. SãoDocument2 pagesOs Britadores de Impactos Baseiam-Se Na Aplicação de Forças de Impacto. SãoElias NunesNo ratings yet

- Tabela DANADocument20 pagesTabela DANAElias NunesNo ratings yet

- Apresentação Do DoutoradoDocument65 pagesApresentação Do DoutoradoElias NunesNo ratings yet

- PEDREIRAS ApontDocument10 pagesPEDREIRAS ApontElias NunesNo ratings yet

- Resenha 13out Resenha Wanderson GurgelDocument5 pagesResenha 13out Resenha Wanderson GurgelElias NunesNo ratings yet

- 320853-Trabalho de EquipamentosDocument1 page320853-Trabalho de EquipamentosElias NunesNo ratings yet

- CT2002 166 00Document13 pagesCT2002 166 00Elias NunesNo ratings yet

- Calorimetria: temperatura, calor e transformações de estadoDocument2 pagesCalorimetria: temperatura, calor e transformações de estadoWesley Ferreir de OliveiraNo ratings yet

- Descobrindo a assimetria de distribuiçõesDocument5 pagesDescobrindo a assimetria de distribuiçõesCristiane Faria XavierNo ratings yet

- Como Ser Mestre Na Arte Da MentiraDocument4 pagesComo Ser Mestre Na Arte Da MentiraTulio Aguiar RezendeNo ratings yet

- Distribuição de Poisson - Wikipédia, A Enciclopédia LivreDocument5 pagesDistribuição de Poisson - Wikipédia, A Enciclopédia LivrepsyNo ratings yet

- Índice alfabético completo com 26 categoriasDocument125 pagesÍndice alfabético completo com 26 categoriasAndressa PratesNo ratings yet

- Quatro Temperamentos Antroposofia SteinerDocument172 pagesQuatro Temperamentos Antroposofia SteinerJuarez De Fausto Prestupa100% (3)

- Sistema NervosoDocument21 pagesSistema NervosoJéssica QueirozNo ratings yet

- Concrete curing compound 113Document3 pagesConcrete curing compound 113Klarc CamachoNo ratings yet

- Comando acionador manual especificaçõesDocument24 pagesComando acionador manual especificaçõesMilena CastroNo ratings yet

- Coluna Búdica GEOBIOLOGIADocument7 pagesColuna Búdica GEOBIOLOGIALeila MartinsNo ratings yet

- Preparação e padronização de solução de H2SO4Document3 pagesPreparação e padronização de solução de H2SO4Deise FoggiattoNo ratings yet

- Planilha Bombeiro HidranteDocument3 pagesPlanilha Bombeiro HidranteAdam SalesNo ratings yet

- Çengel - Capitulo 14Document66 pagesÇengel - Capitulo 14Aldo Aldo100% (2)

- BioeletrogêneseDocument82 pagesBioeletrogêneseDani N SNo ratings yet

- Certificado de CalibraçãoDocument2 pagesCertificado de CalibraçãoHelmut Ricardo SommerfeldtNo ratings yet

- 2 PT-BR - Rolling Bearings - TCM - 45-121486Document1,382 pages2 PT-BR - Rolling Bearings - TCM - 45-121486manuel_plfNo ratings yet

- Reabilitação de Caixilharias do Séc. XIXDocument136 pagesReabilitação de Caixilharias do Séc. XIXAna Cristina DionisioNo ratings yet

- Exercícios de fluxo de solo e barragensDocument5 pagesExercícios de fluxo de solo e barragensDouglas Alves100% (1)

- Aula 2Document16 pagesAula 2Brunno AugustoNo ratings yet

- Atomos e LigaçãoDocument1 pageAtomos e LigaçãoMayra Cutruneo CeschiniNo ratings yet

- Manual do Operador DF-140Document30 pagesManual do Operador DF-140Polaco Sovierzoski100% (1)

- Função quadrática e exercíciosDocument5 pagesFunção quadrática e exercíciosMagnun CesarNo ratings yet

- Decretos Mesa Radionica PDFDocument15 pagesDecretos Mesa Radionica PDFalecabral89% (36)

- RACIOCÍNIO LÓGICO PARA MATRIZESDocument68 pagesRACIOCÍNIO LÓGICO PARA MATRIZESmarquinhocadNo ratings yet

- Manuais escolares 10o ano Ciências e TecnologiasDocument1 pageManuais escolares 10o ano Ciências e TecnologiasMariana CostaNo ratings yet

- Artigo de HidráulicaDocument39 pagesArtigo de HidráulicaJonatas PrandiniNo ratings yet

- Entendendo B+ e C+Document6 pagesEntendendo B+ e C+bigdrsmithNo ratings yet

- Tecnologia CRFS da Brasilit: uma alternativa segura ao amianto em telhasDocument20 pagesTecnologia CRFS da Brasilit: uma alternativa segura ao amianto em telhasAdriano Almeida50% (2)

- Cogitamus - ApresentaçãoDocument33 pagesCogitamus - ApresentaçãoLudmila Olandim100% (1)

- Planilha de Estudo de R&RDocument14 pagesPlanilha de Estudo de R&RErlon PereiraNo ratings yet