Professional Documents

Culture Documents

Informe Tecnico Unidad7

Uploaded by

Alex EduardoOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Informe Tecnico Unidad7

Uploaded by

Alex EduardoCopyright:

Available Formats

de Venezuela

INFORME TCNICO SOPLADORES DE HOLLN UNIDAD #7 COMPLEJO GENERADOR JOSEFA JOAQUINA SNCHEZ BASTIDAS

Elaborado por: Ing. Alex Rondn Rev: 01

23 FEBRERO DE 2012

Soluciones Industriales

C.E Este Oeste Local 25 Calle Este Oeste 2 con Av. Norte Sur 3 Zona Industrial Norte Valencia, Edo. Carabobo- Venezuela, Tel +58(241)832-5794/5930

de Venezuela

FUNCIN TCNICA O ESPECFICA: Status del sistema de sopladores de holln, a la fecha indicada, indicando las soluciones a aplicar para el funcionamiento ptimo de los equipos, en la unidad #7 de la Planta Ampliacin Tacoa perteneciente al Complejo Generador Josefa Joaquina Snchez Bastidas.

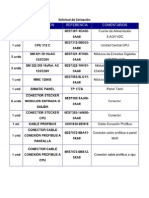

COMPARACION

DEL

CONSUMO

DE

VAPOR

DE

LOS

EQUIPOS

DESHOLLINADORES

En la tabla 1 puede observarse, cmo con la implementacin del modelo US, existe una mejora en el consumo de vapor en comparacin con los equipos sustituidos (Modelo Mitsubishi). Se podra pensar que ste ahorro por parte de los equipos modelo US debido a un recorrido ms rpido se traduce en una menor limpieza, pero es de hacer notar que dichos dispositivos cuentan con un mecanismo de indexacin (el cual es explicado mas adelante), que compensa este factor variando la hlice de rotacin de la lanza en cada recorrido que no solo aumenta la superficie de limpieza mejorando la eficiencia trmica del sistema, sino que al soplar en un lugar distinto en cada movimiento hacia delante o hacia atrs de la lanza, disminuye el desgaste que se produce con el tiempo en los tubos internos de la caldera, a causa de la accin misma de soplado.

En el caso del modelo US el consumo promedio de vapor es de 10.382,7 Kg por ciclo de soplado, mientras que el modelo Mitsubishi presenta un consumo promedio de 11.820,6 Kg por ciclo de soplado, lo cual se traduce en una reduccin de aproximadamente 12% en el consumo de vapor, demostrando de esa manera que los equipos Clyde Bergemann Modelo US disminuyen de manera real y efectiva el consumo de vapor utilizado para la limpieza de la caldera (en comparacin el modelo anterior). Sin embargo cabe destacar que la calibracin de los sopladores modelo US en dicha unidad fue hecha a 10 Kg/cm2, la cual representa la presin minima de soplado recomendada por ambos fabricantes (Mitsubushi/Fabricante

Soluciones Industriales

C.E Este Oeste Local 25 Calle Este Oeste 2 con Av. Norte Sur 3 Zona Industrial Norte Valencia, Edo. Carabobo- Venezuela, Tel +58(241)832-5794/5930

de Venezuela

Caldera y Clyde Bergemann/Fabricante Sopladores), en virtud de que no fue posible alcanzar los 14 Kg/cm2 a causa de las deficiencias de que adolece actualmente el sistema de alimentacin de vapor a los sopladores de holln. En los anexos 1 a 2 se muestran las tablas de datos suministradas por los fabricantes de ambos modelos.

MODELO ST MITSUBISHI

MODELO US CLYDE BERGEMANN

*PRESIN DE SOPLADO

14 Kg/cm2

14,5 Kg/cm2

*RATA DE FLUJO A PRESIN DE SOPLADO INDICADA *VELOCIDAD DE RECORRIDO POR EQUIPO *TIEMPO DE RECORRIDO POR EQUIPO *TIEMPO TOTAL CICLO DE SOPLADO *CONSUMO DE VAPOR PROMEDIO POR CICLO DE SOPLADO

*Datos del Fabricante segn corresponda

3.960 Kg/h Equipos 1 al 8: 1,5 m/min Equipos 9 al 22: 2,0 m/min Equipos 1 al 8: 9,7 min Equipos 9 al 22: 7,3 min

5.652 Kg/h

Equipos 1 al 22: 2,7 m/min

Equipos 1 al 22: 5,1 min

174,1 min

110,2 min

11.820,6 Kg

10.382,7 Kg

Tabla 1. Comparacin del consumo de vapor Modelo Mitsubishi vs. Modelo Clyde Bergemann

Soluciones Industriales

C.E Este Oeste Local 25 Calle Este Oeste 2 con Av. Norte Sur 3 Zona Industrial Norte Valencia, Edo. Carabobo- Venezuela, Tel +58(241)832-5794/5930

de Venezuela

MECANISMO DE INDEXACIN.

El Soplador US es instalado con la intencin de utilizar el mecanismo de indexacin. Indexar es la rotacin de la lanza, sin movimiento de avance, para conseguir una nueva hlice con cada ciclo del soplador. Esto permite que las toberas de la lanza limpien a travs de un paso ligeramente diferente (ver Fig. 1 y 2) con cada operacin del soplador permitiendo una mejora en la limpieza de las superficies de los tubos de la caldera. La indexacin es realmente un aditamento mecnico patentado del reductor de CBI. Cuando el soplador llega al final de su recorrido de avance, el carro golpea simultneamente una barra de paro y el interruptor lmite de insercin completa. Cuando el carro golpea el bloque de paro se engrana un acoplamiento en el reductor, el cul descontina el movimiento de avance del carro pero contina girando la lanza. Controlando la cantidad de tiempo que se permite a la lanza girar, se adquiere la indexacin y una nueva hlice para que limpien las toberas de la lanza.

Fig. 1.

Soluciones Industriales

C.E Este Oeste Local 25 Calle Este Oeste 2 con Av. Norte Sur 3 Zona Industrial Norte Valencia, Edo. Carabobo- Venezuela, Tel +58(241)832-5794/5930

de Venezuela

El controlar la cantidad de tiempo que se permite girar a la lanza es la clave de sta operacin. Para poder controlar la cantidad de tiempo para indexar, los controles elctricos del soplador deben ser establecidos correctamente.

Fig. 2 Como se mencion anteriormente, cuando el soplador llega al final de su recorrido de avance, contacta el interruptor lmite de insercin completa. Activando ste interruptor lmite contacta un relevador de demora de tiempo (ya sea por cableado en el PLC) el cul demora la cada del contactor del arrancador de motor de reversa. El tiempo de sta demora debe ser fijado a 0.8 segundos. Esta cantidad de tiempo permitir al reductor que contine girando para la indexacin requerida en la lanza. Cuando sta demora de tiempo pasa, el contactor de avance es desenergizado permitiendo que se energize el contactor de reversa, comenzando la remocin del carro y lanza de la caldera. Note que en aplicaciones de sopladores donde no hay indexacin, el interruptor lmite de insercin completa desconecta el contactor de avance tan pronto como el interruptor lmite es contactado. Con la indexacin, el interruptor lmite de

Soluciones Industriales

C.E Este Oeste Local 25 Calle Este Oeste 2 con Av. Norte Sur 3 Zona Industrial Norte Valencia, Edo. Carabobo- Venezuela, Tel +58(241)832-5794/5930

de Venezuela

insercin completa no desconecta el contactor de avance, inicia una demora de tiempo que cuando termine va a desconectar el contactor de avance.

SOLUCION Evaluando los planos elctricos del sistema de control central de los sopladores de holln se lleg a la siguiente solucin la cual, en caso de ser aprobada por el personal encargado de CORPOELEC, puede ser implementada por IMOCOM de manera inmediata ya que se cuenta con elementos necesarios para su funcionamiento. Ya se hizo mencin a la importancia de controlar el tiempo de retardo en el cual se permite que la lanza gire desacoplada del mecanismo de movimiento del carro viajero, esto puede ser logrado realizando una modificacin menor del esquema de control de los sopladores. A continuacin se realizara una breve explicacin tcnica de la modificacin necesaria para incluir el proceso de indexacin.

En el plano identificado como S09 del Diagrama de conexiones del panel de control de los sopladores de holln (E.C.W.D. of Sootblower Contactor Panel Sheet N S09), anexo 3 y cuyo original reposa en los archivos de CORPOELEC, podemos encontrar el esquema de control correspondiente al avance y retorno del carro viajero del soplador. En la fig. 03 se observa con ms detalle. Luego de realizar la revisin de dicho plano se propone agregar un temporizador a la conexin, Ton (ajustado a 0.8 segundos), en la lnea PL8, y conectar la lnea PL9 a travs de un contacto normalmente cerrado (NC) de dicho temporizador al nodo 68. De esta manera se asegura que la lanza se mantendr girando durante 0.8 segundos en la posicin de avance, pasado este tiempo el contacto NC se abre desenergizando el avance y activando la retraccin de la lanza, generando as una hlice de limpieza diferente a la inicial. En la fig. 04 se puede observar resaltado el cambio al que se hace mencin (anexo 4).

Soluciones Industriales

C.E Este Oeste Local 25 Calle Este Oeste 2 con Av. Norte Sur 3 Zona Industrial Norte Valencia, Edo. Carabobo- Venezuela, Tel +58(241)832-5794/5930

de Venezuela

Fig. 3. Diagrama de Control original

El temporizador es marca WEG, temporizado a la conexin, con un rango de operacin de 0 a 250 VDC, lo cual le permite trabajar sin problemas con el voltaje de control de 125 VDC existente en los tableros de control, en el anexo 5 se encuentra la hoja de datos de este temporizador; IMOCOM posee estos dispositivos listos para ser instalados en caso de ser aprobada esta solucin, el cual se aprecia en detalle en la fig. 05.

Procedimiento El procedimiento para realizar la instalacin es el siguiente: 1. Desenergizar el tablero de control principal de los sopladores de holln. 2. Ubicar e Identificar los puntos a modificar (nodo 68, lneas PL8 y PL9, Nodo N2)

Soluciones Industriales

C.E Este Oeste Local 25 Calle Este Oeste 2 con Av. Norte Sur 3 Zona Industrial Norte Valencia, Edo. Carabobo- Venezuela, Tel +58(241)832-5794/5930

de Venezuela

3. Fijar el temporizador al doble fondo del tablero de control (fue inspeccionado el tablero de control y se identific la mejor ubicacin para el mismo, la cual se detalla en la figura 06)

Fig. 4. Diagrama de Control incluyendo las modificaciones planteadas

4. Realizar el cambio de la alimentacin de la lnea PL9 (avance del carro) a travs de un contacto NC del temporizador Ton hasta el nodo 68. 5. Conectar la bobina del temporizador Ton de la siguiente manera: de la lnea PL8 al terminal A1 (positivo) y de N2 al terminal A2 (negativo) 6. Ajustar el tiempo del temporizador a 0.8 segundos. 7. Energizar nuevamente el tablero y realizar prueba de funcionamiento del sistema, esta prueba se debe realizar tanto en caliente como en frio, y la misma est incluida dentro de la hoja de inspeccin ya utilizada para las pruebas anteriores.

Soluciones Industriales

C.E Este Oeste Local 25 Calle Este Oeste 2 con Av. Norte Sur 3 Zona Industrial Norte Valencia, Edo. Carabobo- Venezuela, Tel +58(241)832-5794/5930

de Venezuela

Fig. 5. Temporizador a la conexin WEG RTW-RE

Fig. 6. Ubicacin propuesta para el temporizador en el tablero principal

Soluciones Industriales

C.E Este Oeste Local 25 Calle Este Oeste 2 con Av. Norte Sur 3 Zona Industrial Norte Valencia, Edo. Carabobo- Venezuela, Tel +58(241)832-5794/5930

de Venezuela

ESTACIONES DE PURGA.

En muchos casos el condensado excesivo es el resultado de un inadecuado drenaje por problemas mecnicos en la vlvula de purga, trampa de vapor o en una filosofa operacional que no es la adecuada para el sistema ya que estos o bien no eliminan el mismo de manera efectiva, o estn sobredimensionados para la aplicacin y se desperdicia vapor.

En la unidad 7 ya fue implementado un sistema de control de condensado por temperatura (Estaciones de Purga) el cual va a permitir, una vez que pueda estar operativo 100%, mejorar notablemente los problemas atribuibles a ste en el sistema anterior.

SOLUCION

En la unidad 7 el control de condensado por temperatura se encuentra deshabilitado, el sistema nuevo se encuentra conectado al control antiguo, es decir funciona por tiempo. La siguiente propuesta se basa en la modificacin que se debe realizar al tablero de control principal para que la estacin de purga funcione de acuerdo al control dinmico de temperatura.

Actualmente el sistema opera activando un temporizador cuando se abre la vlvula de control, este temporizador est fijado para cinco minutos de operacin, durante el cual las vlvulas de las estaciones de purga se mantienen abiertas para eliminar el condensado, pasado ese tiempo cierran y permanecen as hasta que se termina el ciclo de limpieza. Las nuevas estaciones de purga incorporan la opcin que permite su funcionamiento basado en la medicin de la temperatura del vapor que fluye a travs de lnea; para que esto funcione de manera ideal se debe realizar la siguiente adecuacin menor en el tablero de control principal de los sopladores.

Soluciones Industriales

C.E Este Oeste Local 25 Calle Este Oeste 2 con Av. Norte Sur 3 Zona Industrial Norte Valencia, Edo. Carabobo- Venezuela, Tel +58(241)832-5794/5930

de Venezuela

Analizando el plano identificado como S02 en

el Diagrama de conexiones del panel de

control de los sopladores de holln (E.C.W.D. of Sootblower Contactor Panel, Sheet N S02), anexo 6 y cuyo original reposa en los archivos de CORPOELEC, se identifica el Temporizador 05, el cual se puede observar en la figura 7 con ms detalle.

Fig. 7. Diagrama de control original

La solucin pasa por dejar sin efecto la accin de este temporizador, lo cual pue de ser logrado de dos maneras, ambas totalmente vlidas y efectivas, la primera observada en la figura 8, anexo 7, consiste en eliminar dicho temporizador y con l, el contacto normalmente abierto (NO) asociado a este, ubicado en la lnea siguiente, para de esta manera remover la restriccin de tiempo que impide la apertura posterior de las

Soluciones Industriales

C.E Este Oeste Local 25 Calle Este Oeste 2 con Av. Norte Sur 3 Zona Industrial Norte Valencia, Edo. Carabobo- Venezuela, Tel +58(241)832-5794/5930

de Venezuela

vlvulas; La segunda se puede lograr variando el tiempo de funcionamiento del temporizador hasta el mnimo posible (se debe probar si incluso se puede llevar a cero) para que de esta manera sus contactos conmuten de manera instantnea (fig. 9, anexo 8); adicional observamos que en la lnea donde previamente se encontraba la alimentacin de las vlvulas solenoides, se encuentra ahora un rel de control identificado como R4 (el cual puede ser colocado localmente, es decir abajo en la estacin de control de las vlvulas, NO en el tablero de control principal de los sopladores); la funcin de este se explica ahora observando el plano del tablero de control local de las estaciones de purga (este tablero se encuentra ya instalado y a la espera de la aprobacin de la modificacin para entrar en funcionamiento, fig. 10). Este tablero incorpora un controlador digital de temperatura (CDT), el cual una vez en funcionamiento, permitir operar la estacin de purga de manera dinmica, en la figura 11 se observa este esquema de control.

Fijndonos en la lnea que conecta al nodo C9 observamos dos contactos NO, el que se encuentra resaltado en rojo, proviene de la bobina R4 a la que hacamos mencin previamente; la funcin de este es simple, recordamos que las vlvulas son normalmente abiertas, es decir que cuando el sistema se halla en reposo se encuentran abiertas, al momento de energizar el sistema y empezar el ciclo se energiza la bobina R4, cerrando por ende el contacto R4 del esquema actual, quedando el control de la apertura y cierre de las vlvulas en funcin entonces del contacto R1; si R1 est abierto, las vlvulas abren, si R1 cierra entonces las vlvulas cierran, y este contacto es precisamente el que depende del controlador digital de temperatura, observamos que la bobina R1 se encuentra conectada entres los terminales 1 y 2 del CDT, el cual se tiene prefijado un rango de temperatura, si este valor medido por las termocuplas baja de lo establecido, abre el contacto, dejando sin energa a R1, y por lo tanto permitiendo la purga del condensado, si la temperatura sube, cierra el contacto, energizando a R1 y cerrando as las vlvulas de purga; este proceso se repite de manera dinmica.

Soluciones Industriales

C.E Este Oeste Local 25 Calle Este Oeste 2 con Av. Norte Sur 3 Zona Industrial Norte Valencia, Edo. Carabobo- Venezuela, Tel +58(241)832-5794/5930

de Venezuela

Fig. 8. Modificacin 1 del sistema de control

Fig. 9 Modificacin 2 del sistema de control

Soluciones Industriales

C.E Este Oeste Local 25 Calle Este Oeste 2 con Av. Norte Sur 3 Zona Industrial Norte Valencia, Edo. Carabobo- Venezuela, Tel +58(241)832-5794/5930

de Venezuela

Al finalizar el ciclo, y he aqu un punto importante solicitado por el personal de CORPOELEC en cuanto al tema de que el sistema quedara trabajando de la misma manera que el anterior, el esquema de control principal va a dejar sin energa a la bobina R4, ocasionando as que independientemente de la seal emitida por el controlador de temperatura el contacto R4 se abra quedando en estado estacionario las vlvulas abiertas drenando el condensado remanente.

Fig. 10. Tablero de control local de las estaciones de purga

Procedimiento El procedimiento a utilizar es el siguiente: 1. Desenergizar el tablero principal de control de los sopladores de holln 2. Dependiendo de cul solucin sea escogida, se debe o deshabilitar el temporizador 05, o fijar el tiempo del mismo al mnimo posible. 3. En el tablero de control local de la estacin, instalar el rel de control (el cual se tienen existencia y es el mismo que se instal en las cajas de control local de los sopladores). 4. Realizar la modificacin de la lnea de control del tablero local, para incluir la condicin del nuevo rel.

Soluciones Industriales

C.E Este Oeste Local 25 Calle Este Oeste 2 con Av. Norte Sur 3 Zona Industrial Norte Valencia, Edo. Carabobo- Venezuela, Tel +58(241)832-5794/5930

de Venezuela

5. Realizar el cambio de alimentacin de las vlvulas solenoides, del sistema antiguo por tiempo, a la salida del control de condensado por temperatura, 6. Realizar las pruebas correspondientes para comprobar el correcto funcionamiento del sistema, estas pruebas deben ser realizadas en caliente; se debe disear un procedimiento de prueba especial para comprobar esta modificacin.

Fig. 11. Esquema de control Local de estaciones de Purga

Soluciones Industriales

C.E Este Oeste Local 25 Calle Este Oeste 2 con Av. Norte Sur 3 Zona Industrial Norte Valencia, Edo. Carabobo- Venezuela, Tel +58(241)832-5794/5930

de Venezuela

CONCLUSIONES Y SUGERENCIAS. Modificar el circuito de control en el tablero principal de los sopladores de holln, implementando la solucin aqu planteada, para poner en funcionamiento el

mecanismo de indexacin antes citado y aprovechar todas sus ventajas. Poner en funcionamiento el nuevo sistema de control de condensados por temperatura de acuerdo al esquema planteado para mejorar las prestaciones del sistema.

Soluciones Industriales

C.E Este Oeste Local 25 Calle Este Oeste 2 con Av. Norte Sur 3 Zona Industrial Norte Valencia, Edo. Carabobo- Venezuela, Tel +58(241)832-5794/5930

de Venezuela

Anexos

Soluciones Industriales

C.E Este Oeste Local 25 Calle Este Oeste 2 con Av. Norte Sur 3 Zona Industrial Norte Valencia, Edo. Carabobo- Venezuela, Tel +58(241)832-5794/5930

Anexo 1. Hoja de datos del Soplador Clyde Bergemann Modelo US (equipos 1 al 22)

Anexo 2A. Hoja de datos del Soplador Mitsubishi (equipos 1 al 8)

Anexo 2B. Hoja de datos del Soplador Mitsubishi (equipos 9 al 22)

Anexo 3. Plano S09 Del E.C.W.D. of Sootblower Contactor Panel

Anexo 4. Modificacin del esquema de control para la Indexacin

Anexo 5A. Hoja de Datos del temporizador RTW-RE

Anexo 5B. Hoja de Datos del temporizador RTW-RE

Anexo 6. Plano S02 Del E.C.W.D. of Sootblower Contactor Panel

Anexo 7. Modificacin 1 del plano de control para la estacin de purga

Anexo 8. Modificacin 2 del plano de control para la estacin de purga

Anexo 9. Plano de la estacin de control local de la estacin de purga

You might also like

- Planta ELectricaDocument1 pagePlanta ELectricaAlex EduardoNo ratings yet

- Mantenimiento soplador hollín T-20Document20 pagesMantenimiento soplador hollín T-20Alex Eduardo100% (1)

- Planos Referenciales y N de PartesDocument22 pagesPlanos Referenciales y N de PartesAlex EduardoNo ratings yet

- Reemplazo de Partes SecuenciadorDocument4 pagesReemplazo de Partes SecuenciadorAlex EduardoNo ratings yet

- 1537-11 Memoria Descriptiva Vivienda UnifamiliarDocument5 pages1537-11 Memoria Descriptiva Vivienda UnifamiliarAlex EduardoNo ratings yet

- Atencion Reclamos y Solicitud ServiciosDocument2 pagesAtencion Reclamos y Solicitud ServiciosAlex EduardoNo ratings yet

- Analisis de Precios UnitariosDocument4 pagesAnalisis de Precios UnitariosAlex EduardoNo ratings yet

- Alc - Esp - Tec Mtto Soplad. Hollin Calderas SIC CardonDocument47 pagesAlc - Esp - Tec Mtto Soplad. Hollin Calderas SIC CardonAlex Eduardo100% (1)

- Convencion Colectiva Petrolera 2013-2015Document135 pagesConvencion Colectiva Petrolera 2013-2015Alex EduardoNo ratings yet

- Solicitud de CotizaciónDocument1 pageSolicitud de CotizaciónAlex EduardoNo ratings yet

- Cálculos red MT distribución potencia polígonoDocument36 pagesCálculos red MT distribución potencia polígonoJose MarquezNo ratings yet

- Memoria Inst Electric As Consul To Rio Medico Popular VenezuelaDocument14 pagesMemoria Inst Electric As Consul To Rio Medico Popular VenezuelaDARKWOLFEN164965No ratings yet

- Orden de Compra TCDocument1 pageOrden de Compra TCAlex EduardoNo ratings yet

- Ensamblaje Motor ReductorDocument1 pageEnsamblaje Motor ReductorAlex EduardoNo ratings yet

- Inspeccion en Tuberias PeadDocument28 pagesInspeccion en Tuberias PeadJeaneth Victoria Gutierrez GalvizNo ratings yet

- Manual inspección visual Niveles I y IIDocument192 pagesManual inspección visual Niveles I y IIArmin Alberto Licandeo MoraNo ratings yet

- Deposito Santiago HincapieDocument1 pageDeposito Santiago HincapieAlex EduardoNo ratings yet

- 1 - Manual de Operacion Caldera 3kw-3Document13 pages1 - Manual de Operacion Caldera 3kw-3Alex EduardoNo ratings yet

- ESTRATEGIA de EjecucionDocument10 pagesESTRATEGIA de EjecucionAlex EduardoNo ratings yet

- ADocument1 pageAAlex EduardoNo ratings yet

- Resumen Basico-Norma ISADocument19 pagesResumen Basico-Norma ISADeivid17No ratings yet

- Diciembre 2011Document3 pagesDiciembre 2011Alex EduardoNo ratings yet

- Algo Sobre TorqueDocument16 pagesAlgo Sobre TorqueJaime Cervantes AguilarNo ratings yet

- Categoria de EmpleoDocument2 pagesCategoria de EmpleoAlex EduardoNo ratings yet

- Flash Estreboscopico 50wDocument4 pagesFlash Estreboscopico 50wAlex EduardoNo ratings yet

- BocinaDocument1 pageBocinaAlex EduardoNo ratings yet

- Tci 4Document7 pagesTci 4Alex EduardoNo ratings yet

- Diseño y Simulación Antena PatchDocument4 pagesDiseño y Simulación Antena Patchcptinoco100% (2)

- Tipos de ServomotoresDocument5 pagesTipos de ServomotoresJackelinne Zoraida RiveraNo ratings yet

- Solucionario de Problemas de Circuitos ElectricosDocument14 pagesSolucionario de Problemas de Circuitos Electricosgenerating78% (40)

- Aplicaciones de la electrostática en la industria y tecnologíaDocument5 pagesAplicaciones de la electrostática en la industria y tecnologíaFa AnibalNo ratings yet

- 3SU11000AB401BA0 Datasheet EsDocument6 pages3SU11000AB401BA0 Datasheet Esdaalca26No ratings yet

- Resistividad vs ResistenciaDocument2 pagesResistividad vs ResistenciaRaul RiosNo ratings yet

- 2020 - Guia 7 - MagnetostaticaDocument8 pages2020 - Guia 7 - MagnetostaticaRamiro AlejoNo ratings yet

- Actividad 1 Fisica Basica (Yulissa Sierra) 11-1 J.UDocument5 pagesActividad 1 Fisica Basica (Yulissa Sierra) 11-1 J.Uyulissa dayana sierraNo ratings yet

- Oscilaciones electromagnéticas circuito RLCDocument14 pagesOscilaciones electromagnéticas circuito RLCJesus QuispeNo ratings yet

- Velocidad de Onda ElectromagneticaDocument3 pagesVelocidad de Onda ElectromagneticaAxel ArmendarizNo ratings yet

- Campo A Tierra PDFDocument4 pagesCampo A Tierra PDFLIZETH GUASCANo ratings yet

- Informe, TumboDocument9 pagesInforme, TumboAndy Corzo EspinozaNo ratings yet

- Circuito Cerrado y AbiertoDocument18 pagesCircuito Cerrado y AbiertoJeremi GutierrezNo ratings yet

- Efectos Que Produce La ElectricidadDocument4 pagesEfectos Que Produce La ElectricidadJORGE ABRAHAM ORTEGA CHIMALNo ratings yet

- LABORATORIO 43 - 5 LabvoltDocument9 pagesLABORATORIO 43 - 5 LabvoltAlfredo Isaac GuerraNo ratings yet

- Aplicación Numérica para Bobinas de HelmholtzDocument5 pagesAplicación Numérica para Bobinas de HelmholtzLUIS ALEJANDRO CHANQUETTI HERRERA100% (1)

- Tacho PTMDocument2 pagesTacho PTMIgnacio Morgado GabrielNo ratings yet

- Guia Ondas y Vibraciones 2019Document9 pagesGuia Ondas y Vibraciones 2019EsMitoORealidadNo ratings yet

- Lab Fisica Electricidad Lineas EquiponencialesDocument7 pagesLab Fisica Electricidad Lineas EquiponencialesLaura Cossette Rios SarmientoNo ratings yet

- Clasificación y tipos de transductores en función de la variable a medirDocument93 pagesClasificación y tipos de transductores en función de la variable a medirNorman BrancoNo ratings yet

- PROPAGACIÓN Y ANTENAS - FG - 2019B - Cap. 3Document35 pagesPROPAGACIÓN Y ANTENAS - FG - 2019B - Cap. 3Víctor XavierNo ratings yet

- Tubos LED vs Fluorescentes: Mayor vida útil y ahorro energéticoDocument5 pagesTubos LED vs Fluorescentes: Mayor vida útil y ahorro energéticoJuanNo ratings yet

- Texto Base de Teoria Taller de Control y AutomatismoDocument93 pagesTexto Base de Teoria Taller de Control y AutomatismoMARCO ANTONIO IPORRE ALVAREZNo ratings yet

- Trabajo Aitor y JacoboDocument2 pagesTrabajo Aitor y Jacobocristinamiesposita1234No ratings yet

- Exp. #18 - Inf. Electricidad InalambricaDocument3 pagesExp. #18 - Inf. Electricidad InalambricaZapatos ReplicasNo ratings yet

- Ecuaciones de Maxwell, OEMDocument9 pagesEcuaciones de Maxwell, OEMCristian NapoleNo ratings yet

- AC-DC Cuadro ComparativoDocument1 pageAC-DC Cuadro Comparativojesus mayuri50% (4)

- Catalogo de CablesDocument14 pagesCatalogo de CablesCesar SanmiguelNo ratings yet

- Efécto FotoeléctricoDocument7 pagesEfécto FotoeléctricoAndre Pio MuñozNo ratings yet

- Péndulos acoplados: modos de oscilación y pulsacionesDocument2 pagesPéndulos acoplados: modos de oscilación y pulsacionesJuan Camilo Tirado IbarraNo ratings yet