Professional Documents

Culture Documents

Metodos Estadisticos

Uploaded by

Paul ArchilaOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Metodos Estadisticos

Uploaded by

Paul ArchilaCopyright:

Available Formats

METROLOGIA

TECNICAS ESTADISTICAS DE LA CALIDAD

Introduccin al seis sigma Es una metodologa que utiliza herramientas para mejorar los procesos de produccin en cadena. Reduciendo el nmero de unidades defectuosas y con ello generando una mayor confianza por parte de los clientes. Inicio Se inicia en los 80s para mejorar la calidad y en definitiva como una estrategia de negocio. Fue Motorola la primera en usar este tipo de perspectiva, que ahora han adoptado empresas como Black & Decker, Toshiba, Ford, etc.

Su aplicacin requiere el uso de herramientas y metodologas, con la finalidad de eliminar la variabilidad de los procesos y con ello obtener el mnimo nmero de defectos Lo mximo a lo que se ha llegado con un proceso es producir un mnimo de 3,4 DPMO. Este proceso tiene una calificacin de seis sigma, con un nivel de calidad del 99,9997 %. Herramientas Las herramientas que se emplean son muy variadas y proceden de distintos orgenes. Unos son estadsticos, como el anlisis de la varianza y otros hacen referencia a la gestin de la empresa Proceso de mejora continua (CIP) Tecnologa que permite alcanzar la estabilidad de los procesos productivos y administrativos. Busca que cada elemento tenga un Procedimiento Estndar. Cuadro de mando integral Ayuda tanto en la formulacin como en la implantacin de la estrategia en una empresa. Diseo de experimentos (DoE) Son modelos estadsticos clsicos cuyo objetivo es averiguar si uno determinados factores influyen en la variable de inters y, si existe influencia de algn factor, cuantificarla. Gerencia de los Procesos

Aborda la cotidianidad de la empresa, implica el control de la rutina de trabajo. Su propsito es garantizar el establecimiento, mantenimiento y mejora de los procesos repetitivos de una empresa Control Estadstico de Procesos (SPC) Es la herramienta ms extendida para medir, controlar y disminuir la variabilidad en el proceso. Identifica las causas de la variabilidad. Elementos del Seis-sigma Identificacin de los elementos Crticos para la Calidad (CTQ), de los clientes Externos e Internos Realizacin de los anlisis de los modos y efectos de las fallas (FMEA Utilizacin del Diseo de Experimentos (DoE), para la identificacin de variables crticas Hacer Benchmarking permanentemente y establecer los objetivos a alcanzar, sin ambigedades

DIFERENCIAS CALIDAD TRADICIONAL VS SEIS-SIGMA Estructura rgida y enfoque reactivo No hay una aplicacin estructurada de la herramientas Estructura descentralizada para la deteccin y solucin de problemas Uso estructurado de las herramientas La toma de decisiones se basa en datos precisos y objetivos

Una de las caractersticas diferenciadoras ms importantes que tiene la metodologa Seis sigma esta medida en la medida del desempeo de un proceso, deber ser flexible y debe adecuarse a todo tipo de proceso, ya sea proceso de manufactura, de prestacin de un servicio o de un proceso de gestin. La principal caracterstica que debe tener esa medida es que pueda ser expresada fcilmente en trminos econmicos. Casi todas las las mtricas que se utlizan en seis sigma estn basados en defectos o fallos que ocurren en los procesos. Existen varias ventajas al comparar mediciones y defectos algunas de ellas son:

Simplicidad: Cualquier persona puede entender la diferencia entre bueno y malo,

y asociarlos a lo bueno y defectuoso o xito o fallo. Consistente: Medir los defectos fallos aplicando cualquier tipo de proceso en el cual existan requerimientos del cliente midiendo procesos de manufactura o de servicios de gestiono usando variables discretas o continuas en el manejo de las salidas del proceso. Comparabilidad: Las empresas que implementan la metodologa Seis Sigma utilizan Los defectos fallos para hacer seguimiento y comparar el desempeo de los procesos en diferentes reas del negocio . As usar la misma medida de mejora permite a los Equipos de proyectos medir su mejora a lo largo del proyecto de mejora y expresar Sus metas y hacer proyecciones de una forma ms eficiente, coherente y homognea.

Relaciones Seis Sigma Para definirlas mtricas ms en detalle se utiliza la siguiente nomenclatura: Numero de defectos = D Nmero de unidades = U Oportunidades por defecto =O Nmero de etapas del proceso = m Rendimiento =Y Usando esta nomenclatura podemos definir las siguientes relaciones Nmero total de oportunidades TOP = U x O Defectos por unidad U D DPU Defectos por oportunidad por unidad

Ux O D O DPU DPO Defectos por oportunidad por milln de unidades DPMO = DPO x 106.

El ciclo DMAIC Todos los proyectos de DMAIC se implementan segn los 15 pasos desarrollados por IFSS. Esto constituye la base para la implantacin de un "workflow" electrnico

You might also like

- Diagrama de Proceso CasinoDocument4 pagesDiagrama de Proceso Casinoyefferon100% (1)

- 50 Fallas LDC y PlasmaDocument82 pages50 Fallas LDC y PlasmaJJ RR100% (1)

- Cuestionario PDFDocument7 pagesCuestionario PDFXavier Guaman100% (2)

- Técnicas de Interpretación de Lengua de Signos Resumen Tema 10Document6 pagesTécnicas de Interpretación de Lengua de Signos Resumen Tema 10RecursosilseNo ratings yet

- Abucasis IiDocument41 pagesAbucasis IiHelen LSNo ratings yet

- Manual IaDocument110 pagesManual IajoseelunicoNo ratings yet

- Ecuaciones de Segundo GradoDocument5 pagesEcuaciones de Segundo Gradofvd71No ratings yet

- Banco AbatibleDocument11 pagesBanco AbatiblePaul ArchilaNo ratings yet

- DGNDocument3 pagesDGNPaul ArchilaNo ratings yet

- Trabajo Final Selec Materiales IIIDocument15 pagesTrabajo Final Selec Materiales IIIPaul ArchilaNo ratings yet

- Resumen de La Historia Del Tren BalaDocument3 pagesResumen de La Historia Del Tren BalaPaul Archila100% (1)

- Ecuaciones Del Movimiento en Tres DimensionesDocument4 pagesEcuaciones Del Movimiento en Tres DimensionesPaul ArchilaNo ratings yet

- MetrologiaDocument11 pagesMetrologiaPaul ArchilaNo ratings yet

- Torres FracccionadorasDocument14 pagesTorres FracccionadorasPaul ArchilaNo ratings yet

- Tratamientos TermicosDocument7 pagesTratamientos TermicosPaul ArchilaNo ratings yet

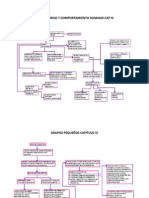

- Personalidad y Comportamiento Humano Cap IvDocument4 pagesPersonalidad y Comportamiento Humano Cap IvPaul ArchilaNo ratings yet

- VENTILADORESDocument11 pagesVENTILADORESPaul ArchilaNo ratings yet

- Unidad Iv Costo CapitalDocument13 pagesUnidad Iv Costo CapitalPaul ArchilaNo ratings yet

- Resumen Hombre y Su Contexto SocialDocument4 pagesResumen Hombre y Su Contexto SocialPaul ArchilaNo ratings yet

- HUMANIDADES (La Persona)Document2 pagesHUMANIDADES (La Persona)Paul ArchilaNo ratings yet

- Análisis de la pieza piston en Laboratorio de Mecánica de Materiales IIIDocument13 pagesAnálisis de la pieza piston en Laboratorio de Mecánica de Materiales IIIPaul Archila100% (1)

- Practca I Balance TermicoDocument4 pagesPractca I Balance TermicoPaul ArchilaNo ratings yet

- Lucero Huaroc CVDocument5 pagesLucero Huaroc CVPamela Acosta GerraNo ratings yet

- Ecuaciones ProyectoDocument6 pagesEcuaciones ProyectoNelly PallascoNo ratings yet

- Material Didáctico Curso de Excel AvanzadoDocument8 pagesMaterial Didáctico Curso de Excel AvanzadoEsteban MurilloNo ratings yet

- Guía uso logo 100 años FACDocument10 pagesGuía uso logo 100 años FACJaiber SosaNo ratings yet

- Funciones, Derivadas y Primitivas en FisicaDocument2 pagesFunciones, Derivadas y Primitivas en FisicaManuel Rodríguez BratschiNo ratings yet

- Lenguaje Cientifico y TecnicoDocument36 pagesLenguaje Cientifico y TecnicoWilliyCuriosidad NaviSecret NationalPeruvianNo ratings yet

- F - Función BUSCARVDocument5 pagesF - Función BUSCARVPili MiliNo ratings yet

- SMP Courier 2Document46 pagesSMP Courier 2Sharon Patricia GM50% (2)

- Certificados WordDocument14 pagesCertificados WordMartinuccio AlejandroNo ratings yet

- VentajasDocument1 pageVentajasBboyGaboZbcNo ratings yet

- Examen Parcial 2018A-CD SolucionarioDocument26 pagesExamen Parcial 2018A-CD SolucionarioYosimar Enoki RojasNo ratings yet

- CMMIDocument4 pagesCMMIHermes Abanto FloresNo ratings yet

- LMDDocument2 pagesLMDitzeljaneth100% (1)

- 1 AlgebraDocument46 pages1 AlgebraHumnerNo ratings yet

- Preguntas cerradas: tipos y cuando utilizarlasDocument6 pagesPreguntas cerradas: tipos y cuando utilizarlasDaisy CruzNo ratings yet

- Integracion NumericaDocument8 pagesIntegracion NumericaWilly Caceres HuamanNo ratings yet

- KPIDocument15 pagesKPIcordobaluisfNo ratings yet

- Capítulo 2Document4 pagesCapítulo 2luisespiriNo ratings yet

- MB Manual Ga-M68mt-S2 v1.3 EsDocument17 pagesMB Manual Ga-M68mt-S2 v1.3 Esprimus2No ratings yet

- Manual C++Document101 pagesManual C++Fernando RolandelliNo ratings yet

- Proyecto para La Prestacion Del Servicio Social Estudiantil ObligatorioDocument3 pagesProyecto para La Prestacion Del Servicio Social Estudiantil ObligatorioJuanPerezNo ratings yet

- Modelos de CalidadDocument41 pagesModelos de Calidadorlandini2000No ratings yet

- La Familia LogicaDocument9 pagesLa Familia LogicaErwin RojasNo ratings yet