Professional Documents

Culture Documents

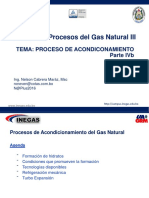

Exposicion de Manuel Gas Natural

Uploaded by

Deyni Darline BelCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Exposicion de Manuel Gas Natural

Uploaded by

Deyni Darline BelCopyright:

Available Formats

PLANTA DE FRACCIONAMIENTO DE LQUIDOS DE GAS NATURAL DE PISCO

1. Introduccin. El presente trabajo se aboca a la descripcin de las diferentes etapas necesarias para el proceso de fraccionamiento de lquidos de gas natural en la planta de Pisco, donde se incluye lo siguiente: localizacin, etapas, procesos, unidades de sistemas de la planta, sistemas de drenaje, sistemas de manejo de residuos slidos, emisiones, vertimientos, sistemas de seguridad y sistemas de control. As mismo, se abarcar los productos que se obtienen y el destino de los mismos tanto para el mercado interno como el mercado externo. Los lquidos recuperados del gas natural (LGN), forman una mezcla multicomponente la cual se separa en fracciones de compuestos individuales o mezclados, mediante una operacin de fraccionamiento. Se le llama destilacin al proceso mediante el cual se logra realizar la operacin de fraccionamiento. En forma general cuando el gas natural de produccin tiene 1.3 % mol de propano, puede ser econmico recuperar gases licuados del petrleo (GLP) segn el GPSA (Asociacin de Procesadores y Proveedores de Gas).Cuando el porcentaje es inferior a dicho valor, debe hacerse un anlisis de alternativas minucioso antes de instalar facilidades para recuperacin de GLP. 1.1. Gas Natural El gas naturales una mezcla de hidrocarburos gaseosos que se encuentra frecuentemente en yacimientos fsiles, no asociado(solo), disuelto o asociado(acompaando al petrleo) o en depsitos de carbn.

1.2. Lquidos de Gas Natural Son productos originados como consecuencia del tratamiento del gas natural y estn formados por propano, butano y otros hidrocarburos ms pesados, que se utilizan como combustible y materia prima, esta ltima principalmente en la industria petroqumica. Los lquidos del gas natural (LGN), son mezclas de hidrocarburos de peso molecular mayor que el del metano. Los LGN son una valiosa fuente de componentes que pueden ser utilizados como combustibles o en la industria petroqumica. Los LGN son separados del gas natural en las plantas de procesamiento de campo, empleando bajas temperaturas en los procesos llamados de refrigeracin, lquidos absorbentes puestos en contacto con el gas natural en los procesos de absorcin, o temperaturas muy bajas en los procesos criognicos. En algunos casos, el estado actual de la tecnologaintegra estos procesos con la finalidad de maximizar la separacin de los LGN. Los LGN son constituidos por etano e hidrocarburos ms pesados, cuando el etano tiene mercado y se justifica su separacin del gas natural de otra forma, los LGN comprenden propano e hidrocarburos ms pesados.

Los LGN deben ser fraccionados para convertirse en cargas de plantas petroqumicas, refineras o en productos combustibles finales. En el Per, las cantidades demandadas de GLP y Diesel 2, hacen necesaria la importacin de estos combustibles originando un dficit en la balanza comercialaproximado de 7 y 14 mil barriles diarios, respectivamente. 1.3. Fraccionamiento de los Lquidos de Gas Natural. El fraccionamiento de los lquidos del gas natural consiste en la obtencin de los productos comerciales por mtodos fsicos empleando columnas de fraccionamiento. El nmero de columnas en un tren de fraccionamiento depende generalmente del nmero de productos que se desean obtener a partir de los LGN.

2. Localizacin. La Planta de Fraccionamiento de Lquidos de Gas Natural se ubica en la Zona de Amortiguamiento de la Reserva Nacional de Paracas, en el distrito de Paracas, provincia de Pisco, regin Ica.Considerada como rea Natural Protegida, conformada por un ecosistema marino y considerada dentro del Sistema Nacional de reas Naturales Protegidas por el Estado (SINANPE). Cabe mencionar que, la ampliacin de las unidades de procesamiento y almacenaje que se llev a cabo se realiz dentro del predio de la actual planta. El acceso a la planta se realiza desde la Carretera Panamericana Sur, a la altura del Km. 231 y luego a travs de la va Fermn Tangis, continuando por la Av. Las Amricas y la Carretera Pisco-Paracas; y desde el Ocano Pacfico a travs del Puerto San Martn, continuando en tierra por la carretera Pisco-Paracas. En la siguiente tabla se indica la ubicacin georeferenciada de la Planta de Fraccionamiento de LGN.

3. Abastecimiento de Materia Primas. Los Lquidos del Gas Natural que se procesan en la Planta de Pisco provienen nicamente de la Planta de Separacin Malvinas. Desde Malvinas hasta Pisco el LGN se transporta a travs de un ducto especial de 14 y 10 de dimetro.

3.1. Composicin: La composicin del LGN es aproximadamente la siguiente:

Los LGN llegan a Pisco y se almacenan en tres tanques esfricos de 20.0 KB (miles de barriles).

4. Proceso de Fraccionamiento. El proceso de fraccionamiento que se realiza en la actual planta se divide en 10 Unidades de Proceso, adems de las Instalaciones de Apoyo, tal como se indica a continuacin: Unidad de Medicin de la Alimentacin y Sobrecarga de Alimentacin Unidad de Fraccionamiento de Lquidos de Gas Natural Unidad de Destilacin Primaria Unidad de Refrigeracin Tanques de Almacenamiento Refrigerados

Recuperacin de Vapor Almacenamiento Presurizado Unidad de Carga de Camiones Almacenamiento Atmosfrico Unidad de Carga Marina y Amarre Instalaciones de Apoyo

A continuacin se describe cada una de las Unidades de Proceso, indicndose el alcance de las ampliaciones o modificaciones que corresponden especficamente al Proyecto de la Ampliacin de la Planta de Fraccionamiento de Lquidos de Gas Natural, Playa LoberaPisco. Es importante sealar que en muchos casos, los equipos de la planta actual ya cuentan con capacidad extra y/o los sistemas fueron diseados y construidos para recibir la produccin adicional.

Los criterios de diseo y los cdigos de aplicacin del proyecto de ampliacin, sern anlogos a los que se han utilizado en el proyecto de las actuales instalaciones y que, por otra parte, constituyen un estndar en la industria. Adems el diseo del proyecto ser en un todo de acuerdo con las normativas nacionales vigentes que rigen en la materia.

4.1. Balance de Materia y Condiciones del Proceso En la tabla 2, se muestra el flujo de la corriente de LGN a la entrada a la Planta de Fraccionamiento. En base a los productos que se van a obtener, se determinan las condiciones de operacin de las columnas.

La tabla 3, muestra un resumen de las condiciones de operacin de las columnas de fraccionamiento. Para las condiciones de operacin, detalladas anteriormente, se obtiene la corriente de propano porel tope de la depropanizadora T-1, las corrientes de butano y de C5+ (pentano e hidrocarburos ms pesados) por el tope y por el fondo de la columna debutanizadora T-2; respectivamente.

Los flujos de estas corrientes son detallados en la tabla 4.

Los volmenes de productos obtenidos en la planta de fraccionamiento expresados en barriles estndar por da (BSD) son los indicados en la tabla 5. La produccin de Diesel es maximizada, pero est limitada por el punto de inflamacin de 52C como mnimo que exige la Norma Tcnica Peruana. * Temperatura de Inflamacin. Es la temperatura mnima a la cual un lquido inflamable desprende suficiente vapor para formar una mezcla inflamable con el aire que rodea la superficie del lquido o en el interior del recipiente empleado. En los ensayos para determinar ese punto se suele emplear una pequea llama como foco de ignicin. El lquido se calienta lentamente desde una temperatura supuestamente inferior y a incrementos crecientes de temperatura se aplica una llama de prueba a la cmara de vapor. El punto de inflamacin es la temperatura a la cual se observa un destello (flash) al aplicarse la llama o fuente de ignicin.

Las caractersticas importantes de los productos de la columna de destilacin atmosfrica (T-3) se muestran en las tablas 6 y 7.

Propiedades del Propano y Butano Propano Punto de fusin : -187.68 C Calor latente de fusin (1,013 bar, en el punto triple) : 79.917 kJ/kg Densidad del lquido (1.013 bar en el punto de ebullicin) : 580.88 kg/m3 Equivalente Lquido/Gas (1.013 bar y 15 C (59 F)) : 305.9 vol/vol Punto de ebullicin (1.013 bar) : -42.11 C Calor latente de vaporizacin (1.013 bar en el punto de ebullicin) : 425.59 kJ/kg Temperatura Crtica : 96.74 C Presin Crtica : 42.51 bar Densidad Crtica : 220.48 kg/m3 Temperatura del punto triple : -187.62 C Presin del punto triple : 1.724E-09 bar Densidad del gas (1.013 bar en el punto de ebullicin) : 2.417 kg/m3 Factor de Compresibilidad (Z) (1.013 bar y 15 C (59 F)) : 0.98194 Butano Punto de fusin : -138.29 C Calor latente de fusin (1,013 bar, en el punto triple) : 80.193 kJ/kg Densidad del lquido (1.013 bar en el punto de ebullicin) : 601.26 kg/m3 Equivalente Lquido/Gas (1.013 bar y 15 C (59 F)) : 236.4 vol/vol Punto de ebullicin (1.013 bar) : -0.49 C Calor latente de vaporizacin (1.013 bar en el punto de ebullicin) : 385.71 kJ/kg Temperatura Crtica : 151.98 C Presin Crtica : 37.96 bar Densidad Crtica : 228 kg/m3 Temperatura del punto triple : -138.26 C Presin del punto triple : 6.736E-06 bar Densidad del gas (1.013 bar en el punto de ebullicin) : 2.7093 kg/m3 Factor de Compresibilidad (Z) (1.013 bar y 15 C (59 F)) : 0.96616

4.2. Descripcin de procesos y sistemas. 4.2.1. Medicin, filtrado de la Alimentacin y Sobrecarga de Alimentacin El propsito de esta unidad es amortiguar las fluctuaciones de caudal de lquido (LGN) transportado por el ducto desde la Planta de Separacin de Gas de Malvinas y medir la cantidad de producto que llega a la Planta de Fraccionamiento. Debido al incremento de caudal de lquidos provenientes de la planta de Malvinas, que pasar de 85 a 120 MBBl por da, se prev instalar una nueva esfera de 25 MBbl, idntica a las dos existentes. Asimismo se ampliar y mejorar el sistema de medicin de LGN. La medicin de la alimentacin proveniente de Malvinas se efecta mediante el sistema conformado por 2 medidores del tipo ultrasnico. Previo a la medicin se efecta el filtrado del lquido de gas natural. Luego se almacena en los recipientes de sobrecarga de alimentacin existentes y en el nuevo recipiente que se instal con una capacidad total de 75,000 Bbl. El sistema de medicin cuenta con un nuevo medidor ultrasnico de caractersticas similares a los existentes. Luego se bombear mediante las bombas de alimentacin hacia las torres depropanizadoras.

4.2.2. Unidad de Fraccionamiento de Lquidos de Gas Natural La ampliacin del sistema de fraccionamiento de Lquidos de Gas Natural constar de una nueva torre depropanizadora y otra debutanizadora de aproximadamente 35 MBbl por da de capacidad total. En estas torres se produce la separacin del propano y butano (en ese orden) que luego se almacenan a presin atmosfrica en tanques refrigerados. La alimentacin de estas torres es precalentada, fraccionada en dos columnas en serie y, posteriormente, condensada por aire en intercambiadores de calor. La nueva unidad de fraccionamiento es capaz de procesar el flujo creciente de material de alimentacin producto del aumento de la capacidad de produccin de la planta de Malvinas en un caudal adicional de 35 MBld de LGN, con lo que se incrementa la capacidad instalada de fraccionamiento hasta 120 MBld. Las tres unidades de fraccionamiento toman el lquido de gas natural y lo separan en propano, butano y materiales producto de alimentacin a la unidad de destilacin primaria, llamado condensado intermedio. El nuevo tren de fraccionamiento es de caractersticas similares al existente.

Depropanizacin La siguiente descripcin es de aplicacin a todos los trenes de fraccionamiento. Los Lquidos de Gas Natural (LGN) provenientes del sistema de medicin de alimentacin pasan al precalentador de alimentacin de la torre depropanizadora, donde se calientan hasta 140 F para ingresar a la torre depropanizadora. Este precalentamiento se produce en el intercambiador de calor a partir de los fondos calientes de la torre debutanizadora. El propsito de la torre depropanizadora es producir un producto lquido de cabeza de torre de propano puro y un producto de fondo formado por butanos y componentes ms pesados.

La corriente obtenida por el fondo de la torre se sobrecalienta en el reboiler utilizando aceite caliente como medio calefactor. Este lquido se elimina del fondo de la torre mediante control de flujo y se lo enva a la torre debutanizadora, a una temperatura de alrededor de 330 F. Parte del lquido caliente del fondo de la torre depropanizadora se enva al reboiler lateral de la torre con el fin de recuperar el calor y ahorrar energa.

Los vapores del tope de la torre depropanizadora se condensan completamente en el condensador de la torre y se envan al acumulador de reflujo de la torre. El lquido proveniente a 120 F y 245 psig se dirige a la succin de las bombas de reflujo de la torre y es bombeado hasta la bandeja superior de la torre depropanizadora como reflujo, con el propsito de mantener la temperatura de la torre en algunas bandejas, a partir de la parte superior, en aproximadamente 128 F.

La corriente principal de propano lquido proveniente de la descarga de las bombas de reflujo de la torre se enva al sistema de enfriamiento de propano, mientras que los vapores no condensables que se forman en el acumulador de reflujo de la torre se eliminan a travs de una lnea de vapor del tope de la torre y se dirigen a la antorcha de alta presin.

El propano proveniente de las bombas de reflujo de la torre depropanizadora se enfra con aire en el enfriador de propano, hasta aproximadamente 120 F. El propsito de este aeroenfriador es aprovechar completamente las posibilidades de enfriamiento ambiente, corriente arriba del sistema de refrigeracin, reduciendo as la carga para el mismo.

El propano lquido se vuelve a enfriar hasta alrededor de 45 F en el enfriador de producto de propano de alto nivel y nuevamente es sometido a enfriamiento en el enfriador de producto de propano de bajo nivel hasta aproximadamente -25 F. El propano del sistema de refrigeracin de propano es el medio de enfriamiento.

El producto de propano enfriado a -25 F se enva hacia el tanque refrigerado de almacenamiento de propano. Las vlvulas de cierre en la lnea de propano lquido se han diseado de modo que si el propano sale de especificacin, pueda ser dirigido automticamente al sistema de almacenamiento presurizado de propano.

Se proveer adems una segunda lnea de conduccin hacia el depsito presurizado de propano, para dirigir el producto dentro de especificacin con fines de carga en camiones y entrega.

Debutanizacin El lquido subenfriado y depropanizado proveniente del reboiler lateral de la torre depropanizadora, se dirige a la seccin media de la torre debutanizadora. El propsito de esta torre debutanizadora es producir un producto puro de butano en cabeza de torre y un producto de fondo libre de butano, que contenga los componente ms pesados que luego sern enviados a la unidad de destilacin primaria para la produccin de nafta, disel, y destilados medios. La corriente obtenida en el fondo de la torre debutanizadora se sobrecalienta en el reboiler de la torre, utilizando aceite caliente como medio calefactor. Este lquido se elimina de la torre a travs de un control de nivel y se enva al tanque pulmn de condensado intermedio. Parte del lquido caliente del fondo de la torre debutanizadora se enva en serie hacia el reboiler lateral de la torre y luego al calentador de alimentacin de la torre depropanizadora. El vapor del tope de la torre debutanizadora se condensa completamente en el condensador de la torre y se enva al acumulador de reflujo de la torre debutanizadora. Posteriormente, parte de este lquido (a 120 F y 70 psig) se dirige a la succin de las bombas de reflujo de la torre y es bombeado hasta la bandeja superior de la torre. Esta corriente reingresa a la torre debutanizadora en forma reflujo. Los vapores no condensables que se forman en el acumulador de reflujo son venteados hacia la antorcha de alta presin. El butano lquido proveniente de las bombas de reflujo de la torre debutanizadora se enfra hasta alrededor de 120 F en el enfriador de butano. El propsito del enfriador de butano es el mismo que el de propano, es decir, reducir al mnimo la carga en el sistema de refrigeracin. El butano lquido se vuelve a enfriar hasta cerca de 45 F en el enfriador de producto de butano, envindose este butano subenfriado al tanque refrigerado de almacenamiento de butano. Se cuenta con una segunda lnea de butano hacia el sistema de almacenamiento presurizado, para que enve el producto de butano dentro de especificacin al sistema de almacenamiento de butano para efectuar la carga en camiones.

4.2.3. Unidad de Destilacin Primaria La Unidad de Destilacin Primaria consta de torres de destilacin, equipos de intercambio trmico y acumuladores. La alimentacin es precalentada, destilada y posteriormente enfriada en intercambiadores de calor que producen la condensacin del compuesto deseado. En esta ampliacin se incorporar una nueva unidad de destilacin primaria de aproximadamente 25 MBbld de capacidad que podr operar en Modo Diesel Modo MDBS, segn se requiera, adems de obtenerse nafta por el tope. La nueva unidad de destilacin primaria es capaz de procesar el flujo creciente de material de alimentacin producto del aumento de la capacidad de produccin de la planta de Malvinas.

El nuevo tren de destilacin primaria ser de caractersticas similares a los existentes, pero con capacidad para producir Nafta y Diesel/MDBS y mayor flexibilidad para adecuarse a las variaciones en las caractersticas del fluido de ingreso, debido a la natural prdida de residuos pesados en el NGL. El condensado obtenido en el fondo de las torres debutanizadoras es conducido a un nuevo tanque pulmn de condensado intermedio. De all, es bombeado para ingresar a las unidades de destilacin primaria Unidades de Topping. La siguiente descripcin es de aplicacin a todos los trenes de destilacin. El caudal de Condensado proveniente de los tanques pulmn de condensado intermedio es calentado hasta aproximadamente 240 F en el intercambiador de cabeza de la torre de nafta, que utiliza como medio calefactor los vapores que se producen en el tope de la torre de nafta. La alimentacin precalentada proveniente del intercambiador de nafta se enva al intercambiador de alimentacin a la torre de disel, donde se calienta aproximadamente hasta 425 F mediante intercambio cruzado con el producto de la torre de disel.

Torre de Nafta El propsito de la torre de nafta es obtener un producto lquido de cabeza de torre con una Presin de Vapor Reid no mayor de 7 psia y un producto de fondo que contenga una baja fraccin de componentes livianos, de modo que pueda volver a fraccionarse en disel y/u otros destilados medios (MDBS) segn los requerimientos del mercado y las caractersticas variables de esta fraccin en la alimentacin. El lquido del fondo de la torre de nafta se sobrecalienta en el reboiler de la torre de nafta y se enva a la succin de las bombas de este reboiler, a travs de las cuales retorna al fondo de la torre de nafta en forma de reflujo. Una parte de la corriente de lquido proveniente de la descarga de las bombas del reboiler de la torre de nafta se enva al calentador de la alimentacin de la torre de disel. El vapor del tope de la torre de nafta se condensa parcialmente mediante intercambio cruzado con la alimentacin de la torre de nafta en el intercambiador y luego se condensa completamente en el condensador de la torre de nafta. La nafta lquida proveniente del condensador de la torre de nafta se enva al acumulador de reflujo de la torre de nafta (a 140 F y 5 psig) y se dirige a la succin de las bombas de reflujo de la torre de nafta, las cuales bombean parte de esta corriente hacia la bandeja superior de la torre de nafta como reflujo. Esto permite que la temperatura en la parte superior de la torre se mantenga por encima de aproximadamente 275 F. El resto de la nafta lquida proveniente de las bombas de reflujo de la torre de nafta se enfra desde aproximadamente 140 F hasta 120 F en el enfriador del producto de nafta y luego se enva al tanque de almacenamiento de nafta.

La corriente proveniente del intercambiador de alimentacin disel se enva a travs del enfriador de disel, donde se enfra desde 270 F a 120 F y, posteriormente, se enva hacia el tanque de almacenamiento de disel. El lquido residual proveniente de las bombas de reciclado de lquido residual se enva a travs del enfriador de producto residual, donde se enfra desde 585 F a 120 F y, posteriormente, se enva al tanque de Hidrocarburos Residuales. En caso de que el producto (nafta) no se encuentre en especificacin, se cerrar la vlvula de alimentacin al tanque de nafta y se abrir la vlvula de alimentacin al tanque de condensado para su reprocesamiento.

Torre de Disel/MDBS El fluido del fondo de la torre de nafta proveniente del reboiler de la torre de nafta se mezcla con el lquido residual bombeado por las bombas de reciclado residual y se enva al calentador de alimentacin de la torre de Disel, y luego ingresa a la torre de Disel a travs del fondo de la misma. El calentador de alimentacin de la torre de Disel suministra la entrada de calor hacia la torre, con el fin de permitir mltiples modos de operacin en la torre. El lquido proveniente del fondo de la torre de Disel se enva a la succin de las bombas de reciclado residual, las cuales recirculan parte de este lquido al calentador de alimentacin de la torre Disel y al fondo de la esta torre, en forma de reflujo. La restante parte de esta corriente de lquido se enva al enfriador de producto residual. La bandeja de la torre de combustible Disel es una bandeja de extraccin parcial en la que el disel es extrado para ser enviado a la succin de las bombas de extraccin de disel, las cuales lo bombean hacia el sistema de enfriamiento de disel y, posteriormente, hacia el sistema de almacenamiento de disel. El vapor del tope de la torre de Disel es casi completamente condensado en el intercambiador de alimentacin de cabeza de torre mediante el intercambio cruzado con la alimentacin de la torre de nafta. El fluido proveniente del intercambiador se enva a travs del condensador de la torre de Disel, donde cualquier vapor remanente est completamente condensado, y posteriormente se enva al acumulador de reflujo de la torre de Disel. El exceso de vapor en el tope de la torre de Disel se enva a la antorcha. El lquido de cabeza de torre es bombeado por las bombas de reflujo de la torre de Disel, en parte a la bandeja superior de la torre (lo que permite mantener la temperatura en la parte superior de la torre en alrededor de 495 F).

4.2.4. Sistema de Refrigeracin El propsito del sistema de refrigeracin es preenfriar los productos provenientes de las torres de fraccionamiento (propano y butano) que son conducidos hacia los tanques de almacenamiento respectivos, as como los lquidos condensados provenientes de la unidad de recuperacin de vapor. Se ha previsto la ampliacin del sistema actual con la inclusin de una nueva unidad de refrigeracin que operar en paralelo con las dos existentes. El propsito del sistema de refrigeracin es suministrar un medio de enfriamiento al enfriador de propano (producto) de bajo nivel y a los condensadores de recuperacin de vapor, el cual se logra a partir de propano a una temperatura de aproximadamente -25F. Adems, este sistema de refrigeracin proveer enfriamiento a travs de propano a una temperatura ms alta (38 F) al enfriador de butano (producto) y al enfriador de propano (producto) de alto nivel. El vapor de propano (producto) caliente proveniente de los compresores se enfra y condensa en el condensador. El lquido condensado (propano producto) y enfriado a 120 F y 240 psi se enva al acumulador, lo que implica aproximadamente 15 minutos de tiempo de residencia. En caso de existir vapores de propano (producto) que no hayan condensado o presencia de gases no condensables (N2 o CO2), stos se eliminan del acumulador mediante una vlvula de control de presin y se envan al sistema de antorcha. Una parte del lquido proveniente del acumulador de refrigerado (propano producto) se enva al enfriador de propano (producto) de alto nivel y al enfriador de butano (producto), respectivamente, mientras que la porcin restante de lquido se enva a los depuradores intermedios. El lquido proveniente del chiller (propano producto) se enva al enfriador de propano (producto) de bajo nivel. El vapor proveniente del chiller se enva a los depuradores refrigerados intermedios. El propano lquido proveniente de los depuradores refrigerados intermedios se enva a los condensadores de recuperacin de vapor. Se contar con cuatro (4) trenes compresores de propano refrigerante paralelos e idnticos, (tres existentes y uno nuevo). Cada compresor refrigerante poseer su propio depurador refrigerante de succin y su depurador refrigerante intermedio. Los vapores de propano de baja presin se depuran en los depuradores refrigerantes de succin y se envan a la primera etapa de los compresores. El propano de presin intermedia proveniente del enfriador de propano (producto) y del enfriador de butano (producto) se depura en los depuradores refrigerados intermedios y se enva a la segunda etapa de los compresores de propano refrigerante. Los regmenes que se muestran suponen adems, que los productos propano y butano salen de las unidades de fraccionamiento a 120 F y se enfran a 60 F por medio del nuevo sistema propano refrigerante independiente. El producto propano se vuelve a enfriar a 45 F por medio de propano refrigerante de alto nivel y finalmente a -25 F, por medio de propano refrigerante de bajo nivel. El rgimen de recuperacin de vapor que aparece abajo supone que estn operando dos unidades de recuperacin a mximo nivel.

4.2.5. Almacenamiento Refrigerado Estos tanques de almacenamiento aislados contienen los productos propano y butano en forma lquida. Dado que estos tanques operan a presin atmosfrica, se deben lograr temperaturas muy bajas ( 45F para el propano y +25F para el butano) para mantener los productos en estado lquido. No se prev la ampliacin de estas instalaciones. Se cuenta con tres tanques de almacenamiento refrigerado por producto. Dichos tanques son verticales y cilndricos, y tienen c/u la siguiente capacidad de almacenamiento: Almacenamiento de propano: 184 MBbl Almacenamiento de butano: 92 MBbl

Esto representa una capacidad total de almacenamiento de 567,000 Barriles (90,000 m3) de propano y de 283,500 Barriles (45,000 m3) de butano, lo cual permite contar con aproximadamente 6-7 das de produccin mxima de las unidades de fraccionamiento, estimndose que la produccin mxima diaria comenzar en 2012. Los tanques refrigerados de almacenamiento de propano y butano cuentan con diques de tierra de contencin secundaria que son capaces de contener hasta un 110% de la capacidad de cada tanque hasta que ocurra la vaporizacin de los mismos. Los mencionados diques estn impermeabilizados con una membrana textil de HDPE para impedir las filtraciones hacia el subsuelo o el agua subterrnea. Estos tanques se disean mediante la aplicacin de la siguiente tabla:

Depsito Refrigerado de Propano El producto propano que proviene de los enfriadores de propano de bajo nivel situados en las Unidades de Fraccionamiento, se almacena en los tanques de almacenamiento refrigerado de propano. Los vapores generados en los tanques se envan al sistema de recuperacin de vapor, donde se comprimen, condensan y son devueltos a los tanques refrigerados. El producto propano almacenado en los tanques refrigerados se bombea a la plataforma de carga a buques mediante bombas de carga para embarque. El producto butano proveniente de los enfriadores de butano situados en las Unidades de Fraccionamiento, se almacena en los tanques de almacenamiento refrigerado de butano. Los vapores generados en los tanques se envan al sistema de recuperacin de vapor, donde los vapores se comprimen, condensan y son devueltos al tanque refrigerado. El producto de butano se bombea a la plataforma de carga a buques mediante bombas de carga para embarque.

4.2.6. Unidad de Recuperacin de Vapor El propsito de los sistemas de recuperacin de vapor es el de recobrar los vapores de propano y butano generados en los tanques de almacenamiento respectivos, condensarlos y devolverlos al tanque de almacenamiento correspondiente. Se ha previsto la ampliacin del sistema actual con la inclusin de una nueva unidad de recuperacin de vapores de propano, la cual, sumada al sistema existente, operar con la totalidad de los tanques. El propsito del sistema de recuperacin de vapor es recolectar los vapores de los tanques de almacenamiento refrigerado, luego comprimirlos, condensarlos y devolver los lquidos condensados a los tanques de almacenamiento refrigerados. La siguiente descripcin es de aplicacin a ambos sistemas (Propano y Butano), haciendo salvedad a las distintas temperaturas y caudales que se presentan en los dos diferentes casos. Diversos factores contribuyen a la produccin de vapor en los tanques de almacenamiento refrigerado: 1. Desplazamiento debido al llenado: a medida que entra alimentacin nueva al tanque, se desplaza el vapor generado en el mismo. El sistema de recuperacin de vapor debe remover suficiente cantidad de vapor como para impedir el aumento de presin. El volumen de vapor que debe removerse es igual al flujo volumtrico de la corriente de alimentacin de entrada al tanque, ms el flujo volumtrico de la corriente que retorna de la unidad de recuperacin de vapor. Debe considerarse el volumen total de vapor y lquido que entra al tanque. Las capacidades que figuran en la tabla que se presenta ms abajo corresponden a las producciones mximas de propano y butano, suponiendo un preenfriado a -25F y a 45F, respectivamente.

2. Ganancia de calor del ambiente circundante: los tanques de almacenamiento refrigerados operan sustancialmente por debajo de la temperatura ambiente. Aunque el sistema est aislado, hay una ganancia de calor sustancial proveniente del ambiente circundante. La ganancia de calor hace que el lquido del tanque se vaporice. El sistema de recuperacin de vapor debe remover una cantidad suficiente de vapor para impedir cualquier aumento de presin. El diseo se basar en una ganancia de calor total de 1.000.000 BTU/hora, que es la estimacin actual de la ganancia de calor mxima dentro del tanque de propano y las tuberas y equipos asociados.

3. Reciclado de la bomba de carga de producto: antes de comenzar una operacin de carga de buque, las bombas de carga se ponen en funcionamiento con poco o ningn flujo anticipado. En consecuencia, las bombas reciclan nuevamente hacia el tanque de almacenamiento, a travs de la derivacin de flujo mnimo. A medida que las bombas se ajustan para lograr la capacidad de carga de propano y de butano en la etapa inicial y a su mxima capacidad, se agrega una cantidad considerable de calor al sistema de tanques. Esto tiene el mismo efecto que la ganancia de calor proveniente del ambiente circundante. El diseo se basa en una ganancia de calor total mayor debido al reciclado de la bomba.

4. Reduccin de la presin atmosfrica: ciertas condiciones climatolgicas causan descensos rpidos en la presin atmosfrica. Aunque la presin absoluta en el tanque permanece constante, la presin manomtrica aumenta en estas circunstancias. El sistema de recuperacin de vapor debe ser capaz de remover la suficiente cantidad de vapores para impedir el aumento de la presin manomtrica. Dado que esta accin causa una disminucin en la presin absoluta del tanque, la cantidad de vapor que debe eliminarse es igual a la expansin del espacio de vapor en el tanque, ms el vapor debido a la reduccin de la presin del lquido contenido en el tanque. El diseo se basar en una velocidad mxima de cambio de la presin baromtrica de 1.0 hPa/hora (0.0145 psi/hora).

5. Todo lo anterior ocurre simultneamente: todos los fenmenos antes mencionados pueden ocurrir simultneamente. La capacidad mxima del sistema de recuperacin de vapor ser capaz de manipular el vapor producido para ese escenario.

6. Recalentamiento: el diseo asume que el vapor que ingresa al compresor de recuperacin de vapor est sobrecalentado 25F por encima de la temperatura del tanque.

7. Enriquecimiento de fracciones ligeras: el vapor producido como resultado de los fenmenos antes mencionados se enriquece en las fracciones ligeras en comparacin con la composicin del lquido del tanque. Este fenmeno se tomar en cuenta en el diseo de los sistemas de recuperacin de vapor.

El requisito de capacidad mxima de cada sistema de recuperacin de vapor corresponde entonces para el caso de propano a los tres tanques de 30,000 m3 cada uno y, para el caso del butano, para los tres tanques de 15,000 m3 cada uno.

El sistema de recuperacin de vapores de propano contar con tres unidades idnticas y el de butano con dos. Una nica unidad dual ser stand by de ambos sistemas. Cada sistema de recuperacin de vapor manipula los vapores provenientes de sus respectivos colectores de vapor, pertenecientes a cada grupo de tanques. Los vapores de entrada se depuran en los depuradores de succin de recuperacin de vapor para el propano y el butano, para ser enviados a los compresores de recuperacin de vapor para ambos productos. Los compresores de recuperacin de vapor aumentan la presin de los vapores desde presin atmosfrica hasta alrededor de 263 psig en el caso del propano, y hasta 69 psig en el caso del butano. Se eligieron compresores de tornillo giratorio para el servicio de recuperacin de vapor. El gas de descarga proveniente de los compresores de recuperacin se enva a los filtros de aceite del compresor de recuperacin de vapor. El propsito de los filtros de aceite del compresor de recuperacin de vapor es remover todas las gotas de aceite que midan ms de 0.3 micrones. Cada filtro de aceite del compresor de recuperacin de vapor se provee con un medio positivo de aislamiento y una derivacin para permitir el reemplazo de los elementos coalescentes durante la operacin normal. El vapor de propano/butano libre de aceite proveniente de los filtros de aceite del compresor de recuperacin de vapor se enva a los condensadores de recuperacin de vapor, donde los vapores se condensan completamente a 120F. Los lquidos provenientes de los condensadores de recuperacin de vapor se envan a los acumuladores de condensado de recuperacin de vapor de ambos productos.

Los lquidos provenientes de los acumuladores de condensado de los respectivos productos de recuperacin de vapor son bombeados por las bombas de retorno de condensado y se envan a la nueva unidad de refrigeracin con propano. Luego, se enfra el propano a -25F y el butano a 45F, expandindose a travs de sendas vlvulas a presin atmosfrica, para retornar a sus respectivos tanques de almacenamiento. Los no condensables se eliminan de los acumuladores de condensado de recuperacin de vapor a travs del colector del sistema antorcha de baja presin.

4.2.7. Almacenamiento Presurizado Luego del proceso de fraccionamiento, el propano y el butano destinados al mercado interno peruano se almacenan en tanques presurizados que operan a temperatura ambiente. Dado que el almacenamiento de estos productos lquidos se produce a temperatura ambiente, se requiere que los mismos se encuentren a una presin de almacenamiento moderada, del orden de los 17kg/cm2, para poder mantenerlos en ese estado hasta su carga en los camiones cigarro que los transportarn. Se agregaron 2 bullets y nuevas bombas de propano. El sistema de almacenamiento presurizado consta de cuatro (4) tanques cilndricos horizontales de 1,430 Barriles (227m3): dos para propano y dos para butano. A medida que la demanda del mercado local aumente, se instalarn tanques adicionales de almacenamiento presurizado. Los recipientes de almacenamiento presurizado de propano reciben propano dentro de especificacin desde las bombas de reflujo de la torre depropanizadora, de acuerdo a la programacin de ventas por camiones, al igual que los recipientes de almacenamiento presurizado de butano lo recibirn desde las bombas de reflujo de la torre debutanizadora. Desde cada recipiente de almacenamiento, el propano y el butano se bombearn, segn sea necesario, al rea de carga de camiones mediante las bombas de propano y/o bombas de carga de camiones de butano. Tambin desde cada recipiente de almacenamiento, el butano y el propano pueden volver a destilarse enviando estos lquidos hacia las torres debutanizadora y depropanizadora, a travs de las mismas bombas.

4.2.8. Almacenamiento Atmosfrico Los tanques de almacenamiento atmosfrico estn destinados a almacenar los productos de la etapa de destilacin primaria constituidos por nafta, disel/MDBS. Estos tanques trabajan a presin atmosfrica y a temperatura ambiente ya que el estado de estos productos es lquido y no se necesitan condiciones especiales de almacenamiento para mantenerlos en dicho estado. Se instalar un nuevo tanque de diesel, idntico al existente.

* Almacenamiento de Nafta El producto de cabeza de las torres de nafta es bombeado por las bombas de reflujo de las torres de nafta hacia el enfriador de nafta y, luego, hacia los tanques de almacenamiento de nafta. Posteriormente, el producto es bombeado por las bombas de carga de nafta a buque, hacia la plataforma de carga. El recinto de contencin existente se encuentra forrado con una membrana impermeable para evitar que algn derrame contamine las aguas subterrneas. * Almacenamiento de Disel/MDBS El producto proveniente de la porcin intermedia de las torres de disel es bombeado por las bombas de extraccin lateral al enfriador de producto de disel y, luego, hasta los tanques de almacenamiento de disel. Despus de all, el producto acumulado es bombeado por las bombas de carga de disel hasta el rea de carga de barcos en la plataforma, al igual que las lneas de propano, butano y nafta mencionadas. El almacenamiento de disel en planta tambin est conectado, por una tubera, con el rea de carga de camiones, donde se cargar en camiones tanque. La Planta ha sido diseada de manera que los productos de las unidades de destilacin primaria, nafta, disel y MDBS tengan sus respectivos tanques de almacenamiento cada uno. Estos tanques tienen aproximadamente entre 18 y 24 metros de altura y 30 metros de dimetro cada uno. Los volmenes de almacenamiento necesarios para los dos productos de las unidades de destilacin primaria son: * Nafta: 880,000 Barriles (140.000 m3) * Disel: 160,000 Barriles (25.440 m3) Los tanques atmosfricos de almacenamiento de nafta son de techos flotantes para reducir al mnimo la formacin de gases en la parte superior de los lquidos almacenados en ellos. Desde los tanques de almacenamiento de disel se puede bombear al rea de carga de camiones y la plataforma de carga de barcos, mientras que en el caso de la nafta slo se realizan transferencias a la plataforma de carga de barcos. Existe contencin secundaria en forma de bermas de tierra y/o zanjas alrededor de estos tanques de almacenamiento, dado que cada uno de estos tres productos sern lquidos a temperatura ambiente. Los recintos de contencin estn cubiertos con una membrana impermeable para impedir las filtraciones en el subsuelo o en el agua subterrnea. Cada celda tiene la capacidad de retener 110% del volumen de la capacidad del tanque ms grande de la celda. Cada celda de contencin tiene un dique sumidero para la recoleccin del lquido derramado. Cada sumidero tiene una bomba para transferir los hidrocarburos lquidos hasta el tanque de aceite residual.

4.2.9. Terminal de Camiones La instalacin de carga de camiones est destinada a cargar propano, butano una mezcla de ambos y tambin disel en camiones tanque, con un caudal de de hasta 214 Bbl /hora (34 m3/hora) por estacin de carga. No se prev la ampliacin de estas instalaciones. El terminal de carga de camiones se ampliar en la medida que el mercado local requiera una capacidad mayor a la que pueden abastecer las instalaciones actuales. 4.2.10. Instalaciones de Apoyo A continuacin se mencionan las instalaciones de apoyo con la que cuenta actualmente la planta de fraccionamiento:

Sistema de Aceite Caliente (610) Acondicionamiento y Distribucin de Gas Combustible (615) Sistemas de Generacin de Potencia, Distribucin Elctrica y MCC (620) Sistemas de Iluminacin y UPS (690) Sistemas de Comunicaciones (675) Sistemas de Agua Potable y Sanitario (680) Sistemas de Deteccin de Incendio y Espuma (660) Sistemas de Drenaje y Procesamiento de Residuos y Agua Aceitosa (665) Sistemas de Aire de las Instalaciones e Instrumentos (650)

En esta ampliacin se incorporarn dos nuevos turbogeneradores idnticos a los existentes de modo de asegurar la disponibilidad de energa elctrica.

* Sistema de Aceite Caliente El sistema de aceite caliente ha sido diseado para brindar el rgimen requerido a los reboilers de las torres depropanizadoras, a los reboilers de las torres debutanizadoras y al reboiler del stripper de disel. El aceite caliente es bombeado aproximadamente a 370F y 5 psig desde el recipiente de expansin de aceite caliente, por medio de las bombas de aceite caliente.

Una parte de la corriente de aceite caliente en la descarga de las bombas se enva a travs del filtro de aceite caliente que sirve para impedir que los slidos se acumulen en el aceite, manteniendo de esta forma el fluido libre de slidos. El aceite caliente proveniente de la salida del filtro se combina con una corriente de aceite que no pasa por el filtro y se divide en dos corrientes: aproximadamente un 25% de este fluido se enva a los usuarios anteriormente mencionados y el restante 75% se enva al calentador de aceite, donde se calienta hasta aproximadamente 550F. Una parte del lquido proveniente de la salida del calentador de aceite se enva a los dos usuarios de aceite de alta temperatura (reboiler de las torres depropanizadoras y debutanizadoras), mientras que la parte restante se enva al enfriador de aceite caliente destinado a disipar el calor excesivo cuando el ndice de demanda de aceite caliente es menor que los requerimientos mnimos de flujo del calentador de aceite caliente. Este enfriador de aceite ha sido diseado para descargar la cantidad de calor equivalente a aproximadamente el 30% de la capacidad del calentador de aceite caliente. Todo el aceite que retorna de los distintos consumos se enva al recipiente de expansin, completando de este modo el circuito. El sistema de aceite caliente fue diseado utilizando las propiedades trmicas del producto Therminol 55.

Parmetros de Diseo de Sistema La siguiente tabla consigna los parmetros de diseo del sistema de aceite caliente.

* Acondicionamiento y Distribucin de Gas Combustible El gas que se utiliza en la planta es tomado del gasoducto ramal de 8 proveniente del gasoducto principal desde la Planta de Gas Malvinas. Este ramal, que posee una capacidad de transporte de 30 MMSCFD, puede abastecer el mayor caudal de gas combustible requerido para esta ampliacin. Se verificar el diseo en caso que adems se deba abastecer a otros consumidores en el tramo intermedio.

Se suministra gas a los siguientes consumos: Calentador de Alimentacin de las Torres de Nafta, Calentadores de Aceite Caliente, Generadores de Potencia, Piloto para los sistemas de antorcha.

El sistema de gas combustible de alta presin (HP) alimenta a los impulsores de la turbina del generador y el sistema de baja presin (LP) para todos los otros usuarios mencionados anteriormente. La composicin molar del gas combustible es la siguiente:

* Sistemas de Generacin y Distribucin Elctrica y MCC La potencia necesaria para satisfacer las necesidades de la ampliacin de la planta, al igual que en las instalaciones existentes, se genera en el sitio. Este requerimiento de potencia es satisfecho por equipos generadores con turbina a gas y disel. El diseo consta de equipos generadores de 4400 kW cada uno, en cantidad necesaria para cubrir la futura demanda total, de los cuales todos, con excepcin de uno, seran la fuente de potencia primaria y el ltimo servira como equipo de reserva, previndose que as se suministrara potencia ininterrumpida a la Planta. Se estima que el consumo de gas ser de 1.2 millones de pies cbicos por da por generador, durante la operacin. La fuente de gas para las turbinas sera el gas proveniente de la Planta Malvinas, como se mencion en la seccin anterior. En la Planta, la potencia elctrica est disponible en los siguientes niveles: Motores, hp hasta 200: 480V/Trifsico/60Hz Motores de ms de 150 HP: 4160V/Trifsico/60Hz Calefactores de hasta 3000 watts: 220V/Monofsico/60Hz

Calefactores de ms de 3000 watts: 480V/Trifsico/60Hz Potencia para control de motores: 120V/Monofsico/60Hz Potencia para instalaciones de apoyo: 220V/Monofsico/60Hz Potencia para instrumentos: 24 Volt DC Sistemas de Iluminacin y UPS La iluminacin exterior ser ampliada segn las necesidades que surjan de la distribucin de los equipos objeto de la ampliacin, suministrndola a las reas necesarias de la Planta para garantizar la seguridad de las condiciones de trabajo nocturno. La iluminacin de seguridad se destinar al permetro de las instalaciones para reducir al mnimo los impactos en las comunidades o sectores residenciales ms prximos al sitio. * Sistemas de Comunicaciones Los equipos de comunicacin en la planta no sufrirn modificaciones durante el proyecto de ampliacin de la planta; y son combinacin de lo siguiente: Telfono y fax por lnea rgida del proveedor comercial de telfonos Radiocomunicaciones para contacto de emergencia a Lima Comunicaciones por fibra ptica con la Planta Separadora de Gas de Malvinas

* Sistemas de Agua Potable y Sanitario El sistema de agua potable y sanitario no ser ampliado. * Sistemas de Procesamiento y Drenaje de Lquidos y Agua con Hidrocarburos La planta cuenta actualmente con un sistema de conduccin y drenaje de lquidos contaminados con hidrocarburos originados en reas de proceso. La ampliacin de la planta de procesamiento requerir de una extensin de la mencionada red en las reas a ampliar. * Sistemas de Aire para Instrumentos e Instalaciones de Apoyo Sistema de Generacin de Nitrgeno Las instalaciones de apoyo para el aire requerido por el proceso consta de cuatro (4) compresores y dos (2) recipientes pulmn. Se cuenta con una capacidad de produccin de unos 1400 SCFM de aire. La unidad de generacin de nitrgeno, tiene una capacidad de generar 100 SCFM de nitrgeno. El mismo es utilizado para servicios de presurizacin (blanketing) y de inertizacin, y ser ampliado en este proyecto de ampliacin de la planta.

5.

Productos

Los productos se venden en el mercado nacional y si hay excesos se exportan. Actualmente la produccin diaria de LGN es de aprox. 106.0 KBPD (miles de barriles por da) De esta Planta se obtienen 4 productos: Propano, Butano, Nafta y Diesel. Casi el 49% es Propano+Butano (GLP).

6.

Bibliografa

- Memoria descriptiva, Pisco. - Estudio de Impacto Ambientalpara la Ampliacin de lasUnidades de Procesamiento yAlmacenamiento de la Planta deFraccionamiento de Lquidos de Gas Natural, Playa Lobera, Pisco. (Ambos documentos, as como los diagramas del proceso se encuentran adjuntos en la carpeta OSINERGMIN-HAROLDO CASTAEDA)

7.

Lincografa.

http://encyclopedia.airliquide.com/encyclopedia.asp?GasID=53&CountryID=19&LanguageID=9 http://encyclopedia.airliquide.com/encyclopedia.asp?languageid=9&GasID=8&CountryID=19

8.

Anexos: Imgenes de la Ampliacin de la Planta de Fraccionamiento de Lquidos de Gas Natural en Pisco.

You might also like

- Manual técnico de refrigerantesFrom EverandManual técnico de refrigerantesRating: 4 out of 5 stars4/5 (4)

- Mantenimiento de sistemas de climatización. TMVG0209From EverandMantenimiento de sistemas de climatización. TMVG0209Rating: 3 out of 5 stars3/5 (2)

- Puesta en marcha y regulación de instalaciones de climatización y ventilación-extracción. IMAR0208From EverandPuesta en marcha y regulación de instalaciones de climatización y ventilación-extracción. IMAR0208No ratings yet

- Eficiencia de Una CalderaDocument16 pagesEficiencia de Una CalderaJheis Deyvis Perez Perez100% (1)

- Eficiencia energética en las instalaciones de climatización en los edificios. ENAC0108From EverandEficiencia energética en las instalaciones de climatización en los edificios. ENAC0108No ratings yet

- Producción de GLPDocument47 pagesProducción de GLPRolando Gabriel Segovia Perez100% (1)

- Proceso CriogenicoDocument15 pagesProceso CriogenicoJohan Vera100% (9)

- Estudio Del Comportamiento de La Planta de Extracción de LGN Santa Bárbara Al Eliminar El Co2 Del Gas de AlimentaciónDocument7 pagesEstudio Del Comportamiento de La Planta de Extracción de LGN Santa Bárbara Al Eliminar El Co2 Del Gas de AlimentaciónJoaquín PérezNo ratings yet

- La Industria Pesquera y Su Influencia en La Contaminación AmbientalDocument25 pagesLa Industria Pesquera y Su Influencia en La Contaminación AmbientalZorayma Valencia88% (41)

- Ventiladores, Chimeneas, QuemadoresDocument157 pagesVentiladores, Chimeneas, QuemadoresDieguitoOmarMorales100% (1)

- Planta de Fraccionamiento de Gas Natural Por Turbo ExpanderDocument9 pagesPlanta de Fraccionamiento de Gas Natural Por Turbo ExpanderCristian González Burzichelli100% (9)

- Cracking Catalítico en Lecho FluídoDocument11 pagesCracking Catalítico en Lecho FluídoClaudia ValdezNo ratings yet

- Fundamentos Tecnicos de Diseño y Operación de Compresores para GNVDocument91 pagesFundamentos Tecnicos de Diseño y Operación de Compresores para GNVPireli2No ratings yet

- Operacion de Plantas GLPDocument31 pagesOperacion de Plantas GLPGeorge Paul Goycochea SandovalNo ratings yet

- Proceso de Criogenizacion TermodinamicaDocument15 pagesProceso de Criogenizacion TermodinamicaElizabeth Villarroel TorricoNo ratings yet

- Crisis de Agua en El MundoDocument22 pagesCrisis de Agua en El MundoJacquelin-1967% (18)

- I Examen Gas Natural y PetroquimicaDocument10 pagesI Examen Gas Natural y PetroquimicaTerry VargasNo ratings yet

- Manual de Brecha AvanzattiDocument53 pagesManual de Brecha AvanzattiLiz Lara100% (2)

- Proceso Linde StatoilDocument12 pagesProceso Linde StatoiljheremiNo ratings yet

- Material ParticuladoDocument13 pagesMaterial ParticuladoFelipe VergaraNo ratings yet

- Preparar y acondicionar los equipos principales e instalaciones auxiliares de la planta química. QUIE0108From EverandPreparar y acondicionar los equipos principales e instalaciones auxiliares de la planta química. QUIE0108No ratings yet

- Fisica II Preguntas AsignadasDocument10 pagesFisica II Preguntas AsignadasJonathan MercadoNo ratings yet

- 1.1. Producción de Energía NeumáticaDocument13 pages1.1. Producción de Energía NeumáticaJose Gerardo Cauich Witz100% (1)

- 01-Proceso de Acondicionamiento GNDocument51 pages01-Proceso de Acondicionamiento GNLucianoSerratoNo ratings yet

- Unidad #3 Planta Separadora de LiquidosDocument33 pagesUnidad #3 Planta Separadora de LiquidosCarla CruzNo ratings yet

- Unidad #3 Planta Separadora de LiquidosDocument35 pagesUnidad #3 Planta Separadora de LiquidosMariela Lopez BonifazNo ratings yet

- Extraccion de LiquidosDocument7 pagesExtraccion de LiquidosIsrael R. TercerosNo ratings yet

- Jessica Reguerin Mollinedo Tecnologia Del GasDocument13 pagesJessica Reguerin Mollinedo Tecnologia Del GasJessi E. Reguerin MollinedoNo ratings yet

- Fraccionadoras-1Document68 pagesFraccionadoras-1Alex CondoriNo ratings yet

- Gas Natural Licuado LicuefaccionDocument34 pagesGas Natural Licuado LicuefaccionLeonardo RondonNo ratings yet

- Recuperacion de Liquidos Del Gas Natural1Document38 pagesRecuperacion de Liquidos Del Gas Natural1HernanNo ratings yet

- CAPITULO 1 - Extraccion LiquidosDocument39 pagesCAPITULO 1 - Extraccion LiquidosJuan Francisco SantiagoNo ratings yet

- Proceso de Extracción de Líquidos Del Gas NaturalDocument9 pagesProceso de Extracción de Líquidos Del Gas NaturalJosé Pedro Alcón LauraNo ratings yet

- Extracción de Liquidos Del Gas Natural FinalDocument15 pagesExtracción de Liquidos Del Gas Natural FinalAndreaTorloneNo ratings yet

- Planta TacoboDocument45 pagesPlanta TacoboAnonymous Gssg1ePaS100% (3)

- Proceso Criogenico y FraccionamientoDocument12 pagesProceso Criogenico y FraccionamientoFer NandoNo ratings yet

- Capitulo 3 Continuacion - GLPDocument38 pagesCapitulo 3 Continuacion - GLPJuan Francisco SantiagoNo ratings yet

- Gas Borra PDFDocument9 pagesGas Borra PDFPinto Yana Lia EyxNo ratings yet

- Fraccionamiento de Los Liquidos Del Gas Natural JhazDocument12 pagesFraccionamiento de Los Liquidos Del Gas Natural JhazGeorge Giron0% (1)

- Unidad #2 Planta Separadora de LGNDocument16 pagesUnidad #2 Planta Separadora de LGNFlor Cayhuara MostacedoNo ratings yet

- Informe Nº2Document8 pagesInforme Nº2JoséNo ratings yet

- Fraccionamiento de Los Liquidos Del Gas Natural JhazDocument12 pagesFraccionamiento de Los Liquidos Del Gas Natural JhazItcelita BigabrielNo ratings yet

- Recuperación Hidrocarburos 2Document12 pagesRecuperación Hidrocarburos 2Miguel Vallejos MelendresNo ratings yet

- ExtraccionDocument37 pagesExtraccionAnonymous WlGmA3GnNo ratings yet

- FRACCIONAMIENTO OffffDocument13 pagesFRACCIONAMIENTO OffffCinthia RamosNo ratings yet

- p4 Casanova Andric 01-10-19Document23 pagesp4 Casanova Andric 01-10-19Andric Casanova JaraNo ratings yet

- Examen Final de Gas NaturalDocument9 pagesExamen Final de Gas NaturalMaria Kelly Siles AriasNo ratings yet

- Paper GyM Trabajo Final JCT 3Document7 pagesPaper GyM Trabajo Final JCT 3Juan Carlos TaboadaNo ratings yet

- Informe Final de MantenimientoDocument53 pagesInforme Final de MantenimientoÁlvarez AzzumyNo ratings yet

- 02-Proceso de Acondicionamiento GNDocument45 pages02-Proceso de Acondicionamiento GNLucianoSerratoNo ratings yet

- Tarea 1 RefinacionDocument19 pagesTarea 1 RefinacionHumberto Ivan Gonzales TapiaNo ratings yet

- ProcesamientoDocument8 pagesProcesamientodonalvisNo ratings yet

- Exposicion Turbo Expander FinalDocument35 pagesExposicion Turbo Expander FinalErick Méndez100% (3)

- Recuperación de Hidrocarburos Líquido Grupo 4Document72 pagesRecuperación de Hidrocarburos Líquido Grupo 4Linda Greace Zuzunaga VargasNo ratings yet

- Industria Del Gas NaturalDocument25 pagesIndustria Del Gas NaturalAlbert Torrez RiveroNo ratings yet

- Parte Teorica HydrocrackingDocument54 pagesParte Teorica HydrocrackingnguNo ratings yet

- Quevedo T2 Icp421Document11 pagesQuevedo T2 Icp421Mario Quevedo RiberaNo ratings yet

- Ciclo Corto de AdsorciónDocument12 pagesCiclo Corto de Adsorciónluis lpmNo ratings yet

- Informe de Laboratorio 3 ARCE CLAURE EDWINDocument5 pagesInforme de Laboratorio 3 ARCE CLAURE EDWINEdwin Arce ClaureNo ratings yet

- Proceso Criogénico para Gases Del PetróleoDocument8 pagesProceso Criogénico para Gases Del PetróleoVictor Hugo CarreÓnNo ratings yet

- Proceso de Extraccion de Liquidos Por Turbo ExpansionDocument10 pagesProceso de Extraccion de Liquidos Por Turbo ExpansionPinto Yana Lia EyxNo ratings yet

- Procesamientos Del GasDocument8 pagesProcesamientos Del GasGuillermo Cuevas MarquezNo ratings yet

- Valladares ZC PDFDocument73 pagesValladares ZC PDFAngel EscalanteNo ratings yet

- Recarga GLPDocument79 pagesRecarga GLPJamil Loayza VelascoNo ratings yet

- E06 P07Document16 pagesE06 P07Angélica GarcíaNo ratings yet

- Craque Cata ViscorreduccionDocument9 pagesCraque Cata Viscorreduccionangela delgadoNo ratings yet

- Im Primir UrgenteDocument38 pagesIm Primir UrgenteDeyni Darline BelNo ratings yet

- Examen Ii Trab InvDocument3 pagesExamen Ii Trab InvDeyni Darline BelNo ratings yet

- (202343738) 05 - Lectura - Tecnicas - e - Instrumentos - 1Document9 pages(202343738) 05 - Lectura - Tecnicas - e - Instrumentos - 1Deyni Darline BelNo ratings yet

- Licor de TumboDocument2 pagesLicor de TumboDeyni Darline BelNo ratings yet

- Tabulacion EcologiaDocument2 pagesTabulacion EcologiaDeyni Darline BelNo ratings yet

- Informe 1 Capitulo III HdpeDocument50 pagesInforme 1 Capitulo III HdpeDeyni Darline BelNo ratings yet

- (356293001) 15568020-Calidad-en-El-ServicioDocument45 pages(356293001) 15568020-Calidad-en-El-ServicioDeyni Darline BelNo ratings yet

- Deshidratacion OsmoticaDocument7 pagesDeshidratacion OsmoticaDeyni Darline BelNo ratings yet

- Esquema de Informe de Selección y Diseño Del ProcesoDocument1 pageEsquema de Informe de Selección y Diseño Del ProcesoDeyni Darline BelNo ratings yet

- Estruct. Monogr. TitulacionDocument2 pagesEstruct. Monogr. TitulacionDeyni Darline BelNo ratings yet

- Trab. de Investigacion Rimapa.Document27 pagesTrab. de Investigacion Rimapa.Deyni Darline BelNo ratings yet

- 1 Proceso de Diseño Integrad1Document51 pages1 Proceso de Diseño Integrad1Deyni Darline BelNo ratings yet

- Descripción Del Proceso para La Obtención Industrial Del Nylon 6Document1 pageDescripción Del Proceso para La Obtención Industrial Del Nylon 6Deyni Darline BelNo ratings yet

- PlantDocument18 pagesPlantDeyni Darline BelNo ratings yet

- Primer Informe de LDPEDocument224 pagesPrimer Informe de LDPEDeyni Darline BelNo ratings yet

- Procesos Con Solventes FísicosDocument2 pagesProcesos Con Solventes FísicosDeyni Darline BelNo ratings yet

- Informe 1 Capitulo I HdpeDocument109 pagesInforme 1 Capitulo I HdpeDeyni Darline BelNo ratings yet

- Primer Informe de LDPEDocument224 pagesPrimer Informe de LDPEDeyni Darline BelNo ratings yet

- Proyecto de Crema Del LimonDocument20 pagesProyecto de Crema Del LimonDeyni Darline BelNo ratings yet

- InvestigacionDocument4 pagesInvestigacionDeyni Darline BelNo ratings yet

- 1.-Consejos para Tu TesisDocument7 pages1.-Consejos para Tu TesisDeyni Darline BelNo ratings yet

- ENVIARDocument4 pagesENVIARDeyni Darline BelNo ratings yet

- Hi GieneDocument24 pagesHi GieneDeyni Darline BelNo ratings yet

- Ciencia y Metodologías de InvestigaciónDocument17 pagesCiencia y Metodologías de InvestigaciónEduardo Antonio Martinez SalcedoNo ratings yet

- La Investig CualitatDocument17 pagesLa Investig CualitatDeyni Darline BelNo ratings yet

- Manual 1Document17 pagesManual 1mstalenoNo ratings yet

- EPISTEMOLOGIADocument12 pagesEPISTEMOLOGIADeyni Darline BelNo ratings yet

- Metodología ApéndicesDocument51 pagesMetodología ApéndicesLCC Miguel Angel López LorenzoNo ratings yet

- Transporte y Almacenamiento Practica#2Document26 pagesTransporte y Almacenamiento Practica#2Allen SmithNo ratings yet

- Term Odin A MicaDocument23 pagesTerm Odin A MicaDiego NavarroNo ratings yet

- Smc-Catalogo Valvula VNBDocument40 pagesSmc-Catalogo Valvula VNBFernandoJoseRomeroNo ratings yet

- Refrigerantes Sustitutos - Blog QuimobásicosDocument6 pagesRefrigerantes Sustitutos - Blog QuimobásicosEdwin Mayares LópezNo ratings yet

- Produccion II-Capitulo 2Document19 pagesProduccion II-Capitulo 2Ronald Pinto MamaniNo ratings yet

- 6° Grado - Actividad Del 07 de NoviembreDocument34 pages6° Grado - Actividad Del 07 de NoviembreSegundito ChavezNo ratings yet

- Gases Ideales y RealesDocument8 pagesGases Ideales y Realesdraven5No ratings yet

- Tema1 Quim Cfgs LRDocument12 pagesTema1 Quim Cfgs LRLaura B.No ratings yet

- Informe Joule ThomsonDocument9 pagesInforme Joule ThomsonKevin Diestra AliagaNo ratings yet

- Informe Calores EspecificosDocument7 pagesInforme Calores EspecificosBrayan Barreto AvilaNo ratings yet

- Práctica No 1FQDocument2 pagesPráctica No 1FQMELANY ELIZABETH MONROY CRUZNo ratings yet

- T10 Aplicaciones F-DDocument11 pagesT10 Aplicaciones F-DAlejandroNo ratings yet

- DEMO Libro de Texto de Anestesia Smith y AitkenheadDocument32 pagesDEMO Libro de Texto de Anestesia Smith y AitkenheadJorgeNo ratings yet

- Tablas Introduccion A Los Procesos Quimicos - Regina MurphyDocument32 pagesTablas Introduccion A Los Procesos Quimicos - Regina MurphyFati BonettoNo ratings yet

- Diagrama de Procesos, Instrumentación y ControlDocument82 pagesDiagrama de Procesos, Instrumentación y ControlNabi AlNo ratings yet

- Pozos Con Alta Produccion de Agua PDFDocument30 pagesPozos Con Alta Produccion de Agua PDFWilly SandovalNo ratings yet

- Cuaderno de Flujo MultifasicoDocument79 pagesCuaderno de Flujo MultifasicoCarlos Chico MoreiraNo ratings yet

- 2 Maquina de AnestesiaDocument71 pages2 Maquina de Anestesiapedro huanca yauri (Pedro)No ratings yet

- Mecanica FluidosDocument28 pagesMecanica FluidospiedraculaNo ratings yet

- Separador HorizontalDocument5 pagesSeparador HorizontalNataly Peña RojasNo ratings yet

- Semana 01 - Ejercicios de GasesDocument2 pagesSemana 01 - Ejercicios de GasesAngel Anthony Chavez RoblesNo ratings yet

- Discusion No. 2 FQR215 01-2012Document5 pagesDiscusion No. 2 FQR215 01-2012Raúl ZuraNo ratings yet

- Características de Los FluidosDocument44 pagesCaracterísticas de Los FluidosBRAYAN OCIEL ALVAREZ ALONSONo ratings yet

- Tema 7 Estrategias de Verificacion y Control de Gases de EscapeDocument14 pagesTema 7 Estrategias de Verificacion y Control de Gases de EscapeCristian CadimaNo ratings yet

- Problquimaplic 2Document3 pagesProblquimaplic 2erubielNo ratings yet