Professional Documents

Culture Documents

NBR 5580

Uploaded by

Inspetor SoldagemCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

NBR 5580

Uploaded by

Inspetor SoldagemCopyright:

Available Formats

Cpia no autorizada

DEZ 2002

NBR 5580

ABNT - Associao Brasileira de Normas Tcnicas

Sede: Rio de Janeiro Av. Treze de Maio, 13/28 andar CEP 20003-900 - Caixa Postal 1680 Rio de Janeiro - RJ Tel.: PABX (21) 3974-2300 Fax: (21) 2220-1762/2220-6436 Endereo eletrnico: www.abnt.org.br

Tubos de ao-carbono para usos comuns na conduo de fluidos Requisitos e ensaios

Copyright 2002, ABNT - Associao Brasileira de Normas Tcnicas Printed in Brazil/ Impresso no Brasil Todos os direitos reservados

Origem: : Projeto de Emenda NBR 5580:2002 ABNT/CB-28 - Comit Brasileiro de Siderurgia CE 28:000-06 - Comisso de Estudo de Produtos Tubulares NBR 5580 - Carbon steel tubes for commom use in fluid conduction Requirements and tests Descriptors: Tubes. Carbon steel Esta Norma substitui a NBR 5580 de MAR 2002 Vlida a partir de 30.01.2003 Palavras-chave: Tubo. Ao-carbono 6 pginas

Sumrio Prefcio 1 Objetivo 2 Referncias normativas 3 Definies 4 Requisitos gerais 5 Requisitos especficos 6 Inspeo 7 Aceitao e rejeio ANEXO A Tabelas Prefcio A ABNT - Associao Brasileira de Normas Tcnicas - o Frum Nacional de Normalizao. As Normas Brasileiras, cujo contedo de responsabilidade dos Comits Brasileiros (ABNT/CB) e dos Organismos de Normalizao Setorial (ABNT/ONS), so elaboradas por Comisses de Estudo (CE), formadas por representantes dos setores envolvidos, delas fazendo parte: produtores, consumidores e neutros (universidades, laboratrios e outros). Os Projetos de Norma Brasileira, elaborados no mbito dos ABNT/CB e ABNT/ONS, circulam para Consulta Pblica entre os associados da ABNT e demais interessados. Esta Norma contm o anexo A, de carter normativo. 1 Objetivo 1.1 Esta Norma fixa os requisitos exigveis para encomenda, fabricao e fornecimento de tubos de ao-carbono, com ou sem revestimento protetor de zinco, para conduo de gua, gs, vapor e outros fluidos no-corrosivos. 1.2 Os tubos de que trata esta Norma so aptos a serem roscados segundo a NBR NM-ISO 7-1. 1.3 Estes tubos no so aptos para serem curvados, formar serpentinas e conduzir fluidos a temperaturas superiores a 200C. Para este material no h garantia de cumprimento de valores determinados de resistncia mecnica, nem so emitidos certificados de ensaios de material. 2 Referncias normativas As normas relacionadas a seguir contm disposies que, ao serem citadas neste texto, constituem prescries para esta Norma. As edies indicadas estavam em vigor no momento desta publicao. Como toda norma est sujeita a reviso,

Cpia no autorizada

NBR 5580:2002

recomenda-se queles que realizam acordos com base nesta que verifiquem a convenincia de se usarem as edies mais recentes das normas citadas a seguir. A ABNT possui a informao das normas em vigor em um dado momento. NBR 5426:1985 - Planos de amostragem e procedimentos na inspeo por atributos - Procedimento NBR 5578:1984 - Produtos tubulares de ao - Terminologia NBR 5579:1994 - Defeitos de superfcie, internos, de forma e dimenses, em produtos tubulares de ao -Terminologia NBR 5996:1984 - Zinco primrio - Especificao NBR 6154:1985 - Tubos de ao de seo circular - Ensaio de achatamento - Mtodo de ensaio NBR 6610:1982 - Luvas de ao-carbono com rosca PB-14 - Especificao NBR 6943:2000 - Conexes de ferro fundido malevel, com rosca NBR NM-ISO 7-1, para tubulaes NBR 7397:1990 - Produto de ao ou ferro fundido revestido de zinco por imerso a quente - Determinao da massa do revestimento por unidade de rea - Mtodo de ensaio NBR 7399:1990 - Produto de ao ou ferro fundido revestido de zinco por imerso a quente - Verificao da espessura do revestimento por processo no-destrutivo - Mtodo de ensaio NBR 7400:1990 - Produto de ao ou ferro fundido - Revestimento de zinco por imerso a quente - Verificao da uniformidade do revestimento - Mtodo de ensaio NBR 11888:1992 - Bobinas finas e chapas finas de ao-carbono e de ao baixa liga e alta resistncia - Requisitos gerais - Especificao NBR 11889:1992 - Bobinas grossas e chapas grossas de ao-carbono e de ao de baixa liga e alta resistncia - Requisitos gerais - Especificao NBR NM-ISO 7-1:2000 - Rosca para tubos onde a junta de vedao sob presso feita pela rosca - Parte 1: Dimenses, tolerncias e designao DIN 2986:1977 - Threaded steel pipe fittings, sockets 3 Definies Para os efeitos desta Norma, aplicam-se as definies das NBR 5578 e NBR 5579. 4 Requisitos gerais 4.1 Designao Os tubos referidos nesta Norma so designados pelo dimetro nominal, classe e revestimento exigidos. 4.2 Classificao 4.2.1 Os tubos referidos nesta Norma so classificados em: a) pesado - P; b) mdio - M; c) leve - L. 4.2.2 Os tubos de classes mdia e pesada possuem dimetro nominal de 6 (1/8) a 150 (6) e os de classe leve, dimetro nominal de 6 (1/8) a 100 (4). 4.3 Dimenses e tolerncias 4.3.1 Comprimento Os tubos devem ser entregues em comprimentos de 6 m, com tolerncia de 100 mm. Por acordo prvio entre as partes, podem ser solicitados outros comprimentos, bem como ser estabelecida a porcentagem de tubos curtos. 4.3.2 Dimetro externo e espessura de parede 4.3.2.1 As espessuras adotadas na tabela A.1 do anexo A esto enquadradas nas espessuras das chapas padronizadas conforme NBR 11888 e NBR 11889. 4.3.2.2 O dimetro externo do tubo, sua tolerncia e a espessura da parede so dados na tabela A.1 do anexo A. 4.3.2.3 Na espessura da parede dos tubos no se admitem variaes para menos que excedam 12,5% 4.3.3 Massa A massa dos tubos por metro dada na tabela A.1 do anexo A e a tolerncia dada na tabela A.2 do anexo A.

Cpia no autorizada

NBR 5580:2002

4.3.4 Remoo do cordo de solda para tubos fabricados com solda longitudinal 4.3.4.1 A rebarba externa da solda deve ser removida.

4.3.4.2 A rebarba interna da solda deve ser removida para tubos com DN maiores que 20 (3/4), com altura mxima positiva de 0,4 mm, e se negativa no deve exceder em 12,5% a espessura nominal do tubo. 4.3.4.3 Podem ser fornecidos at 5% da quantidade da remessa com rebarbas de altura positiva, com tolerncia fora do especificado em 4.3.4.2. Para pedidos inferiores a 20 tubos, considerar um tubo como o limite. 4.4 Condies de acabamento Os tubos devem ser fornecidos com seo circular e espessura uniforme, dentro das tolerncias especificadas e retos, de modo a no comprometer a sua utilizao. 4.4.1 Extremidades 4.4.1.1 As extremidades devem ser cortadas perpendicularmente ao eixo do tubo, sem apresentar rebarbas, e podem ser lisas, chanfradas ou roscadas, dependendo do indicado na encomenda. 4.4.1.2 Quando for estabelecido na encomenda que os tubos devem ser entregues com rosca e luva, estas devem ser enroscadas numa das extremidades. Este enroscamento no deve ser definitivo para seu emprego. 4.4.2 Roscas e luvas 4.4.2.1 Os tubos com extremidades roscadas e as luvas correspondentes devem ter suas roscas conforme a NBR NM-ISO 7-1. 4.4.2.2 A rosca dos tubos deve ser cnica e a das luvas, cilndrica, salvo se houver acordo prvio entre produtor e comprador. 4.4.2.3 As roscas dos tubos devem ser isentas de imperfeies que afetem a sua utilizao. 4.4.2.4 As luvas e conexes devem atender s NBR 6610, NBR 6943 ou DIN 2986. 4.4.2.5 Proteo superficial Por acordo prvio, os tubos sem revestimento podem ser convenientemente protegidos pelo produtor para evitar sua oxidao. 4.4.2.6 Proteo das roscas Todas as roscas dos tubos sem luvas devem ser protegidas adequadamente contra golpes e corroso. 4.5 Defeitos e reparos 4.5.1 Os tubos no devem apresentar defeitos de superfcie que comprometam a sua utilizao. 4.5.2 Os defeitos de superfcie podem ser reparados apenas por desbaste, desde que mantidos a espessura de parede e o dimetro externo dentro das tolerncias correspondentes. 4.6 Modo de fazer a encomenda Nos pedidos dos tubos especificados nesta Norma, devem constar: a) tubos de ao-carbono com ou sem solda longitudinal; b) nmero desta Norma, dimetro nominal e classe (P, M ou L); c) quantidade, em nmero de tubos, em metros ou em quilogramas; d) com ou sem revestimento de zinco; e) acabamento das extremidades, lisas, chanfradas ou roscadas; f) tipo de luva (quando solicitado); g) requisitos adicionais previamente estabelecidos. 4.7 Marcao 4.7.1 Os tubos revestidos com DN 15 (1/2) ou maiores devem ser marcados individualmente na sua superfcie externa, de forma legvel e indelvel, com as seguintes caractersticas: a) nome do produtor; b) nmero desta Norma e classe (P, M ou L); c) Made in Brazil (em caso de exportao, quando acordado); d) dados adicionais, quando previamente acordados.

Cpia no autorizada

NBR 5580:2002

4.7.2 Para os tubos revestidos menores que DN 15 (1/2) e para todos os tubos sem revestimento, a identificao das caractersticas previstas em 4.7.1 deve ser feita atravs de etiquetas firmemente fixadas no amarrado. 4.7.3 Todos os tubos, revestidos ou no, devem ser marcados individualmente na superfcie externa e/ou interna, em baixo relevo, com a logomarca ou o nome do fabricante, ou um smbolo que seja associado a este, no mximo a cada metro de tubo. 4.8 Armazenagem e transporte 4.8.1 Os tubos devem ser armazenados e transportados de modo que no afetem a sua utilizao final. 5 Requisitos especficos 5.1 Material O ao-carbono empregado na fabricao dos tubos deve ser obtido por um ou mais dos seguintes processos: a) bsico ao oxignio; b) forno eltrico. 5.2 Processo de fabricao e fornecimento 5.2.1 Os tubos podem ser fornecidos com ou sem solda longitudinal por alta freqncia. 5.2.2 Os tubos podem ser fornecidos trefilados a frio. 5.2.3 Os tubos podem ser fornecidos com ou sem revestimento de zinco, conforme indicado na encomenda. 5.3 Revestimento protetor de zinco 5.3.1 Os tubos de dimetro nominal 6 (1/8) no so adequados zincagem por imerso a quente. 5.3.2 O revestimento protetor de zinco deve ser realizado pelo processo de imerso a quente, utilizando-se zinco com a qualidade especificada na NBR 5996. 5.3.3 A massa mdia do revestimento protetor de zinco deve ser maior ou igual que 450 g/m2, considerando-se como rea total do corpo-de-prova a soma das reas interna e externa dos dois corpos-de-prova, conforme 6.3.1. Nenhum dos dois corpos-de-prova pode apresentar resultado inferior a 400 g/m2. 5.3.4 O revestimento protetor deve ser uniforme e aderente, sem falhas e excessos em toda a sua extenso. 5.3.5 Os tubos, quando submetidos ao ensaio de achatamento, conforme 6.3.3, no devem apresentar descascamentos em qualquer regio do revestimento protetor. 5.3.6 Os tubos no devem apresentar depsito de cobre no metal-base, antes do nmero de imerses especificado em 6.3.2. 5.3.7 No controle do processo recomenda-se o uso de instrumentos de verificao da espessura do revestimento por processo no-destrutivo, conforme NBR 7399. 5.4 Ensaio de presso hidrosttica ou ensaio eletromagntico ou ultra-snico 5.4.1 Os tubos no devem apresentar vazamentos ou exsudaes, quando submetidos ao ensaio de presso hidrosttica, realizado conforme 6.3.4. 5.4.2 Os tubos ensaiados eletromagneticamente ou por mtodo ultra-snico no devem apresentar nvel detonador acima do encontrado para furo padro de 1,6 mm nos dimetros at 50 (2) e 3,2 mm nos dimetros maiores.

NOTA - Os tubos com nveis de detonador acima do padro de referncia citado em 5.4.2 devem ser obrigatoriamente submetidos ao ensaio de presso hidrosttica.

5.5 Requisitos de tratamento trmico Os tubos trefilados a frio, aps o ltimo passe, devem ser submetidos a um tratamento trmico, que pode ser de alivio de tenso, recozimento subcrtico ou normalizao, sempre em temperatura maior ou igual a 650C. 6 Inspeo 6.1 Inspeo pelo comprador 6.1.1 Na fbrica Caso seja do interesse do comprador acompanhar a inspeo e os ensaios, o produtor deve conceder-lhe todas as facilidades necessrias e suficientes verificao de que a encomenda est sendo atendida de acordo com o pedido, sem que haja interrupo do processamento ou atraso na produo. A inspeo pode ser feita pelo comprador ou atravs de inspetor credenciado.

NBR 5580:2002

Cpia no autorizada

6.1.2 No recebimento 6.1.2.1 Remessa Considera-se como remessa o conjunto de tubos com dimenses e caractersticas iguais. Para a recepo de uma remessa, esta dividida em lotes. 6.1.2.2 Lote O lote formado por 500 tubos ou frao. 6.1.2.3 Amostras 6.1.2.3.1 Para as inspees dimensionais, a amostra deve ser formada por cinco tubos de cada lote (nvel especial de inspeo S2, NQA de 2,5%), conforme NBR 5426. 6.1.2.3.2 Para os ensaios de achatamento, massa e uniformidade do revestimento, a amostra deve ser formada por um tubo de cada lote. 6.2 Corpos-de-prova 6.2.1 Ensaio para a verificao da massa do revestimento protetor de zinco De cada extremidade do tubo de amostra, obtido conforme 6.1.2.3.2, deve ser extrado um corpo-de-prova em forma de anel, com comprimento suficiente para a execuo do ensaio, retirado a uma distncia mnima de 200 mm de cada ponta. 6.2.2 Ensaios para verificao da uniformidade e aderncia do revestimento protetor de zinco De uma das extremidades da amostra obtida conforme 6.1.2.3.2 devem ser extrados dois corpos-de-prova em forma de anis, com comprimento suficiente para a realizao dos ensaios. 6.3 Ensaios 6.3.1 Massa do revestimento protetor de zinco A determinao da massa do revestimento protetor de zinco deve ser realizada de acordo com a NBR 7397 e obtida da mdia aritmtica entre as massas dos corpos-de-prova das duas extremidades. 6.3.2 Uniformidade do revestimento protetor de zinco A verificao da uniformidade do revestimento deve ser realizada conforme NBR 7400, com quatro imerses de 1 min. 6.3.3 Achatamento O achatamento deve ser realizado conforme NBR 6154, com distncia final entre as placas dada pela tabela A.3 do anexo A; os tubos no devem apresenta: trincas na solda e no metal-base, nem descascamento do revestimento protetor durante a realizao do ensaio. 6.3.4 Presso hidrosttica ou ensaio no-destrutivo 6.3.4.1 Todos os tubos devem ser submetidos ao ensaio de presso hidrosttica ou ensaio no-destrutivo por correntes parasitas ou ultra-snico. 6.3.4.1.1 O tubo, quando ensaiado hidrostaticamente, deve ser submetido a uma presso de 5 MPa (725 psi) durante um tempo mnimo de 5 s. Pode-se ensaiar o tubo com as extremidades lisas, chanfradas ou roscadas. 6.3.4.1.2 Os tubos de dimetro nominal 50 (2) e maiores devem ser golpeados em ambas as extremidades com um martelo adequado, de massa de aproximadamente 1 kg, enquanto estiverem sob presso. 6.3.4.1.3 Para ensaios no-destrutivos, o nvel do detonador deve respeitar os valores de 5.4.2. 6.4 Reensaio Quando houver rejeies em qualquer dos ensaios, o mesmo deve ser repetido com o dobro de novas amostras previstas em 6.1.2.3, sem que haja qualquer falha. 7 Aceitao e rejeio Os tubos que atenderem a todos os requisitos especificados nesta Norma devem ser aceitos; caso contrrio, devem ser rejeitados.

_________________ /ANEXO A

Cpia no autorizada

NBR 5580:2002

Anexo A (normativo) Tabelas Tabela A.1 - Dimetro x espessura x massa Dimetro nominal DN 6 (1/8) 8 (1/4) 10 (3/8) 15 (1/2) 20 (3/4) 25 (1) 32 (1 ) 40 (1 ) 50 (2) 65 (2 ) 80 (3) 90 (3 ) 100 (4) 125 (5) 150 (6) Dimetro externo mm Bsico 10,2 13,5 17,2 21,3 26,9 33,7 42,4 48,3 60,3 76,1 88,9 101,6 114,3 139,7 165,1 Mn. 9,7 13,2 16,7 21,0 26,4 33,2 41,9 47,8 59,6 75,2 87,9 100,3 113,0 138,5 163,9 Mx. 10,4 13,9 17,4 21,7 27,1 34,0 42,7 48,6 60,7 76,3 89,4 102,1 114,9 140,8 166,5 L 1,80 2,00 2,00 2,25 2,25 2,65 2,65 3,00 3,00 3,35 3,35 3,75 3,75 X X Espessura mm Classe M 2,00 2,25 2,25 2,65 2,65 3,35 3,35 3,35 3,75 3,75 4,00 4,25 4,50 4,75 5,00 P 2,65 3,00 3,00 3,00 3,00 3,75 3,75 3,75 4,50 4,50 4,50 5,00 5,60 5,60 5,60 L 0,37 0,57 0,75 1,06 1,37 2,03 2,60 3,35 4,24 6,01 7,07 9,05 10,22 X X Massa do tubo preto kg/m Classe M 0,40 0,62 0,83 1,22 1,58 2,51 3,23 3,71 5,23 6,69 8,38 10,20 12,18 15,81 19,74 P 0,49 0,78 1,05 1,35 1,77 2,77 3,57 4,12 6,19 7,95 9,37 11,91 15,01 18,52 22,03

NOTA - A tolerncia mxima na espessura de parede dos tubos de -12,5%

Tabela A.2 - Tolerncia na massa por metro Classe Pesada Mdia Leve 10% 7,5% Tubos individuais ou lotes menores que 10 t Lotes maiores que 10 t

Tabela A.3 - Limite do ensaio de achatamento Dimetro nominal DN at 15 (1/2) 20 (3/4) at 40 (1 1/2) 50 (2) at 65 (2 1/2) 80 (3) at 125 (5) 150 (6)

NOTA - D o dimetro externo bsico do tubo.

Afastamento entre as placas 0,85 D 0,80 D 0,75 D 0,70 D 0,65 D

_________________

You might also like

- FI 02 00 15 00 Questionário de Avaliação de FornecedoresDocument1 pageFI 02 00 15 00 Questionário de Avaliação de FornecedoresInspetor Soldagem0% (1)

- FI 02 00 15 00 Questionário de Avaliação de FornecedoresDocument1 pageFI 02 00 15 00 Questionário de Avaliação de FornecedoresInspetor Soldagem0% (1)

- ASME B16-5 TraduzidaDocument438 pagesASME B16-5 TraduzidaAndr100% (5)

- ABNT NBR 17505-2 - Armazenamento de Líquidos InflamáveisDocument8 pagesABNT NBR 17505-2 - Armazenamento de Líquidos InflamáveisMarcus Vinícius Cabral33% (3)

- NBR 5580Document6 pagesNBR 5580Inspetor Soldagem100% (1)

- NBR 16239.2013 - Projeto de Estruturas de Aço e de Estruturas Mistas de Aço e Concreto de Edificações Com Perfis TubularesDocument93 pagesNBR 16239.2013 - Projeto de Estruturas de Aço e de Estruturas Mistas de Aço e Concreto de Edificações Com Perfis TubularesRicardo Thiessen89% (9)

- NBR 16325-1 PDFDocument44 pagesNBR 16325-1 PDFDouglas Rodrigo Ribeiro100% (2)

- NBR 15708-6 de 04.2014 - Indústrias Do Petróleo e Gás Natural - Perfis Pultrudados - Parte 6 - Escada Tipo MarinheiroDocument22 pagesNBR 15708-6 de 04.2014 - Indústrias Do Petróleo e Gás Natural - Perfis Pultrudados - Parte 6 - Escada Tipo MarinheiroClaudio Silva0% (1)

- Abnt NBR 8800Document20 pagesAbnt NBR 8800Fábio Fernandes58% (12)

- Serpentina para Tanque Memorial de CalculoDocument20 pagesSerpentina para Tanque Memorial de CalculoInspetor Soldagem67% (3)

- Abnt - NBR 5580 Abnt - Tubos de Aco Carbono para Usos Comuns Na Conducao de FluidosDocument6 pagesAbnt - NBR 5580 Abnt - Tubos de Aco Carbono para Usos Comuns Na Conducao de FluidosFSLeivas90% (10)

- NBR NM Iso 7 1 PDFDocument10 pagesNBR NM Iso 7 1 PDFkirlaniano100% (1)

- NBR 5648 - Sistemas Prediais de Agua Fria - Tubos E Conexoes de PVC 6 3 PN 750 Kpa Com Junta SoldDocument13 pagesNBR 5648 - Sistemas Prediais de Agua Fria - Tubos E Conexoes de PVC 6 3 PN 750 Kpa Com Junta Soldmotta_cimtec100% (1)

- NBR 7480 2007 PDFDocument17 pagesNBR 7480 2007 PDFStefano Campi100% (2)

- NBR 10897 2020 Proteção Contra Incêndio Por Chuveiro AutomáticoDocument130 pagesNBR 10897 2020 Proteção Contra Incêndio Por Chuveiro AutomáticoRodrigo RezendeNo ratings yet

- NBR 12021 MB 3357 - Efluentes Gasosos em Dutos e Chamines de Fontes Estacionarias - Determinacao de Dioxido de Enxofre Trioxido de Enxofre e Nevoas de Acido SulDocument8 pagesNBR 12021 MB 3357 - Efluentes Gasosos em Dutos e Chamines de Fontes Estacionarias - Determinacao de Dioxido de Enxofre Trioxido de Enxofre e Nevoas de Acido SulLucas Martins100% (1)

- NBR 5590 PDFDocument19 pagesNBR 5590 PDFglobaldis67% (3)

- NBR 7821 - Tanques Soldados para Armazenamento de Petróleo e DerivadosDocument118 pagesNBR 7821 - Tanques Soldados para Armazenamento de Petróleo e DerivadosTiago Paiva100% (10)

- Norma Brasileira: Abnt NBR 15708-2Document9 pagesNorma Brasileira: Abnt NBR 15708-2Adaiuton Kwiatkowski100% (1)

- 1 - Ongep2fut12xucew4qkffqrl7 PDFDocument13 pages1 - Ongep2fut12xucew4qkffqrl7 PDFVitor Pereira100% (2)

- NBR 13714 - Sistema de Hidrantes e Mangotinhos e AcessóriosDocument25 pagesNBR 13714 - Sistema de Hidrantes e Mangotinhos e AcessóriosCassio Bresolin Arar100% (1)

- ABNT NBR 7675 Conexoes de Ferro Fundido Ductil PDFDocument37 pagesABNT NBR 7675 Conexoes de Ferro Fundido Ductil PDFFelipe ArceNo ratings yet

- Dimensionamento de estruturas de aço constituídas por perfis formados a frioDocument93 pagesDimensionamento de estruturas de aço constituídas por perfis formados a frioErijohnson Ferreira100% (2)

- Peças de Inserção entre FlangesDocument16 pagesPeças de Inserção entre Flangesestradeiro0% (1)

- NBR 14464 - Sistemas para Distribuicao de Gas Combustivel para Redes Enterradas - Tubos E ConexoeDocument11 pagesNBR 14464 - Sistemas para Distribuicao de Gas Combustivel para Redes Enterradas - Tubos E Conexoeengenheiromarcelo0100% (1)

- NBR 8261 - Perfil Tubular Estrutural de Aco Carbono Formado A Frio - 1Document7 pagesNBR 8261 - Perfil Tubular Estrutural de Aco Carbono Formado A Frio - 1ropmachado0% (2)

- NBR 5598 - Eletroduto Rigido de Aco Carbono Revestido Com Rosca NBR 6414Document6 pagesNBR 5598 - Eletroduto Rigido de Aco Carbono Revestido Com Rosca NBR 6414Daniel GonçalvesNo ratings yet

- Noçoes Basicas de Tubos de Aço CarbonoDocument7 pagesNoçoes Basicas de Tubos de Aço CarbonoPedroNo ratings yet

- N 2247Document16 pagesN 2247corerioNo ratings yet

- Ciencias Dos Materiais Lista de Exercicios - CompressDocument25 pagesCiencias Dos Materiais Lista de Exercicios - CompressMarcos OliveiraNo ratings yet

- Determinação da umidade de solos por métodos de estufa, fogareiro e speedy testDocument14 pagesDeterminação da umidade de solos por métodos de estufa, fogareiro e speedy testBárbaraNo ratings yet

- Tubos de aço para condução de fluidosDocument19 pagesTubos de aço para condução de fluidosDiogo Oliveira100% (6)

- Projeto mecânico de vasos de pressão: princípios, fundamentos e filosofia do ASMEFrom EverandProjeto mecânico de vasos de pressão: princípios, fundamentos e filosofia do ASMENo ratings yet

- Dimensionamento de elementos e ligações em estruturas de açoFrom EverandDimensionamento de elementos e ligações em estruturas de açoNo ratings yet

- NBR 5590 PDFDocument36 pagesNBR 5590 PDFmatheus100% (4)

- NBR 7675Document37 pagesNBR 7675Scaramouche Sualk100% (2)

- NBR 5590 Tubos de Aco Carbono para Conducao de Fluidos 1 PDFDocument19 pagesNBR 5590 Tubos de Aco Carbono para Conducao de Fluidos 1 PDFFábio Hisayuki Tanaka Yamashita100% (1)

- NBR 12712 - 2002 - Projeto de Sistemas de Transmissão e Distribuição de Gás CombustívelDocument78 pagesNBR 12712 - 2002 - Projeto de Sistemas de Transmissão e Distribuição de Gás Combustívelcjaraujo100% (1)

- NBR 15156Document24 pagesNBR 15156Izabela Silva100% (3)

- N 0115Document125 pagesN 0115sabrunoNo ratings yet

- NBR 15803Document39 pagesNBR 15803leandropessi100% (2)

- NBR 5599 (Set 1995) - Tubos de Aço-Carbono de Precisão, Com CosturaDocument9 pagesNBR 5599 (Set 1995) - Tubos de Aço-Carbono de Precisão, Com CosturaYuri Bahia de VasconcelosNo ratings yet

- NBR 6943 PB 110 - Conexoes de Ferro Fundido Maleavel Com Rosca NBR Nm-Iso 7-1 para TubulacoesDocument34 pagesNBR 6943 PB 110 - Conexoes de Ferro Fundido Maleavel Com Rosca NBR Nm-Iso 7-1 para TubulacoesSergio Rodriguez CamberosNo ratings yet

- NBR 6321 - Tubos de Aco Carbono para Fluidos em Alta TemperaturaDocument14 pagesNBR 6321 - Tubos de Aco Carbono para Fluidos em Alta TemperaturaRafael CastroNo ratings yet

- NBR 05020 - 2003 - Tubos de Cobre Sem Costura para Uso GeralDocument10 pagesNBR 05020 - 2003 - Tubos de Cobre Sem Costura para Uso GeralJean Matos Lucena BertoldoNo ratings yet

- Rev 11720 Abr2010Document22 pagesRev 11720 Abr2010arthurgseibelfNo ratings yet

- Eletroduto Revestido Rigido de Aco Carbono Com Rosca NBR 8133 NBR 5624 - 1993Document5 pagesEletroduto Revestido Rigido de Aco Carbono Com Rosca NBR 8133 NBR 5624 - 1993Gustavo RochaNo ratings yet

- Tubos Aço CosturaDocument10 pagesTubos Aço CosturaCiro TebecheraniNo ratings yet

- NBR 5667 2 Hidrantes 270904Document9 pagesNBR 5667 2 Hidrantes 270904accrispimNo ratings yet

- NBR 5008 (Nov 1997) - Chapas Grossas e Bobinas Grossas, de Aço de Baixa Liga, Resistentes À Corrosão Atmosférica, para Uso Estrutural - RequisitosDocument4 pagesNBR 5008 (Nov 1997) - Chapas Grossas e Bobinas Grossas, de Aço de Baixa Liga, Resistentes À Corrosão Atmosférica, para Uso Estrutural - RequisitosYuri Bahia de VasconcelosNo ratings yet

- NBR 13544 - Movimentacao de Carga - Sapatilho para Cabo de AcoDocument7 pagesNBR 13544 - Movimentacao de Carga - Sapatilho para Cabo de Acomarizajribeiro78@gmail.comNo ratings yet

- NBR 05667-2 - 2004 - Hidrantes Urbanos de Incêndio de Ferro Fundido DúctilDocument9 pagesNBR 05667-2 - 2004 - Hidrantes Urbanos de Incêndio de Ferro Fundido DúctilLeonardo CostaNo ratings yet

- NBR 10072 - 1998 - Instalações Hidráulicas PrediaisDocument6 pagesNBR 10072 - 1998 - Instalações Hidráulicas PrediaisavelarmatosNo ratings yet

- NBR 198 - Tubos Com Costura de Aco Inoxidavel Austenitico Sem RecozimentoDocument7 pagesNBR 198 - Tubos Com Costura de Aco Inoxidavel Austenitico Sem RecozimentoCamille BakerNo ratings yet

- NBR 08057 - Tubo de Pressao de FibrocimentoDocument6 pagesNBR 08057 - Tubo de Pressao de FibrocimentoAlexandre Abelardo da CostaNo ratings yet

- NBR 05008 (1997) PDFDocument4 pagesNBR 05008 (1997) PDFJesus Enrique Alfonzo RiveroNo ratings yet

- NBR 05028 - Tubos Capilares de Cobre PDFDocument4 pagesNBR 05028 - Tubos Capilares de Cobre PDFAntonio Takeshi100% (2)

- NBR 6658 (Out 1994) - Bobinas e Chapas Finas de Aço-Carbono para Uso GeralDocument2 pagesNBR 6658 (Out 1994) - Bobinas e Chapas Finas de Aço-Carbono para Uso GeralYuri Bahia de VasconcelosNo ratings yet

- NBR 14862 - 2002 - Armaduras Treliçadas Eletrossoldadas - RequisitosDocument10 pagesNBR 14862 - 2002 - Armaduras Treliçadas Eletrossoldadas - RequisitosFlavio Augustus MarcilioNo ratings yet

- ABNT NBR 7480 - AçoDocument7 pagesABNT NBR 7480 - AçoMilena CintraNo ratings yet

- Análise experimental de fadiga mecânica em placas de trocadores de calor casco e placasFrom EverandAnálise experimental de fadiga mecânica em placas de trocadores de calor casco e placasNo ratings yet

- Aplicação de insertos de metal duro com diferentes acabamentos no torneamento da liga Ti-15MoFrom EverandAplicação de insertos de metal duro com diferentes acabamentos no torneamento da liga Ti-15MoNo ratings yet

- Subresfriamento e Superaquecimento em RefrigeraçãoDocument14 pagesSubresfriamento e Superaquecimento em RefrigeraçãoInspetor SoldagemNo ratings yet

- Teste AlmoxarifeDocument1 pageTeste AlmoxarifeInspetor SoldagemNo ratings yet

- Fr-En-Xx-Análise Crítica Do Contrato de Vaso de PressãoDocument1 pageFr-En-Xx-Análise Crítica Do Contrato de Vaso de PressãoInspetor SoldagemNo ratings yet

- Rotear THOMSON TG508 GatewayDocument3 pagesRotear THOMSON TG508 GatewayLucianoNo ratings yet

- Rotear THOMSON TG508 GatewayDocument3 pagesRotear THOMSON TG508 GatewayLucianoNo ratings yet

- Relatório de inspeção de consumíveis de soldagemDocument1 pageRelatório de inspeção de consumíveis de soldagemInspetor SoldagemNo ratings yet

- Cadastro de Moradores Do Edificio Malaga: Telefones para ContatoDocument2 pagesCadastro de Moradores Do Edificio Malaga: Telefones para ContatoInspetor SoldagemNo ratings yet

- Rotear THOMSON TG508 GatewayDocument3 pagesRotear THOMSON TG508 GatewayLucianoNo ratings yet

- Chefe X LiderDocument1 pageChefe X LiderInspetor SoldagemNo ratings yet

- Relatório de inspeção de consumíveis de soldagemDocument1 pageRelatório de inspeção de consumíveis de soldagemInspetor SoldagemNo ratings yet

- Norma FBT SN 007 Revis AdaDocument12 pagesNorma FBT SN 007 Revis AdaInspetor SoldagemNo ratings yet

- Materia de Estudo PneumaticaDocument17 pagesMateria de Estudo PneumaticaInspetor SoldagemNo ratings yet

- Orientação para preenchimento da ARTDocument44 pagesOrientação para preenchimento da ARTalcy169No ratings yet

- Jornadas 2008Document18 pagesJornadas 2008Inspetor SoldagemNo ratings yet

- Apostila MCCI - Materiais MetalicosDocument20 pagesApostila MCCI - Materiais Metalicosablf0912No ratings yet

- Moemnto de Inercia J - I - WDocument52 pagesMoemnto de Inercia J - I - WPaulo AfonsoNo ratings yet

- Projectus PTBR 2012Document33 pagesProjectus PTBR 2012Inspetor SoldagemNo ratings yet

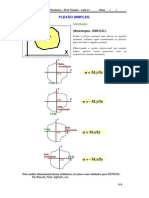

- FlexaoDocument6 pagesFlexaoInspetor SoldagemNo ratings yet

- Amplificadores de potência: classes de operação e parâmetrosDocument12 pagesAmplificadores de potência: classes de operação e parâmetrosapxandeNo ratings yet

- BenefíciosVideogameSaúdeDocument8 pagesBenefíciosVideogameSaúdeInspetor SoldagemNo ratings yet

- Auxiliar de almoxarifado: flanges, parafusos, tubos e conexõesDocument1 pageAuxiliar de almoxarifado: flanges, parafusos, tubos e conexõesInspetor SoldagemNo ratings yet

- PGQMSA G07 Rev01-1Document41 pagesPGQMSA G07 Rev01-1Inspetor Soldagem100% (1)

- Revisao Aula 2Document5 pagesRevisao Aula 2Inspetor SoldagemNo ratings yet

- Chefe X LiderDocument1 pageChefe X LiderInspetor SoldagemNo ratings yet

- Lista Contratual de FornecedoresDocument69 pagesLista Contratual de FornecedoresInspetor SoldagemNo ratings yet

- Resolução de exercícios de condução e convecção através de paredes planas, cilíndricas e esféricasDocument12 pagesResolução de exercícios de condução e convecção através de paredes planas, cilíndricas e esféricasfabio_ma0% (1)

- Teste de BaeyerDocument9 pagesTeste de BaeyerivaldoritaNo ratings yet

- Tutorial ACD LABDocument40 pagesTutorial ACD LABDanilo BatistaNo ratings yet

- Lista de Exercício 2 - 2023 ELETROQUIMICA APLICADADocument1 pageLista de Exercício 2 - 2023 ELETROQUIMICA APLICADAMarina Gontijo Souza MacedoNo ratings yet

- Valvulas Alebras Portuguese LanguageDocument8 pagesValvulas Alebras Portuguese LanguageDiegoCarvalhoNo ratings yet

- Eric - AterramentoDocument72 pagesEric - AterramentoMário SérgioNo ratings yet

- Funções Inorgânica2Document26 pagesFunções Inorgânica2Jaime ChogaNo ratings yet

- Estudo Comparativo Entre Diferentes Tipos de TubulaçõesDocument15 pagesEstudo Comparativo Entre Diferentes Tipos de TubulaçõesMariana AnselmoNo ratings yet

- Regulamento técnico sobre embalagens PET recicladasDocument8 pagesRegulamento técnico sobre embalagens PET recicladasHeloísa DóriaNo ratings yet

- Cálculos estequiométricos reações químicasDocument11 pagesCálculos estequiométricos reações químicasKetyusciaNo ratings yet

- Ficha de Ciências Naturais - 5. Ano: Cabeçalho Do AgrupamentoDocument3 pagesFicha de Ciências Naturais - 5. Ano: Cabeçalho Do AgrupamentoDegrau Do Sucesso100% (1)

- Atividade Tratamentos Térmicos - A3Document4 pagesAtividade Tratamentos Térmicos - A3Matheus YrionNo ratings yet

- Química Medicinal ResumoDocument6 pagesQuímica Medicinal ResumoMariana Moreira NunesNo ratings yet

- Catálogo Solda Exotérmica PDFDocument68 pagesCatálogo Solda Exotérmica PDFHugo Pinheiro100% (2)

- Processos termodinâmicos de gases ideaisDocument19 pagesProcessos termodinâmicos de gases ideaisiuritelesNo ratings yet

- Apostila Quimica 2AnoA BDocument21 pagesApostila Quimica 2AnoA BFABIO DE LIMANo ratings yet

- 3355 PDFDocument13 pages3355 PDFSan CarvalhoNo ratings yet

- Termoquímica IntroduçãoDocument28 pagesTermoquímica IntroduçãoleaorsNo ratings yet

- FINSADocument27 pagesFINSACláudia RodriguesNo ratings yet

- Composicao Uva Mosto VinhoDocument75 pagesComposicao Uva Mosto VinhoLuizHenriqueProvinNo ratings yet

- C.q.médio LRDocument6 pagesC.q.médio LRAmanda RezendeNo ratings yet

- Propriedades das rochas reservatórioDocument101 pagesPropriedades das rochas reservatórioErika IzianyNo ratings yet

- Estradas e TransportesDocument32 pagesEstradas e TransportesAlan MoraisNo ratings yet

- Est Dirigido Cineticaqui-1Document6 pagesEst Dirigido Cineticaqui-1Zoé AraújoNo ratings yet

- 0db3035a0bb0ada9bee68a7712e0e465Document24 pages0db3035a0bb0ada9bee68a7712e0e465sem6nome78No ratings yet

- Planejamento Anual 9ºA e 9ºBDocument5 pagesPlanejamento Anual 9ºA e 9ºBMariana BertheNo ratings yet

- Atividade Semana 1 - Não Pontuada - Revisão Da TentativaDocument3 pagesAtividade Semana 1 - Não Pontuada - Revisão Da TentativaAline AmbéNo ratings yet