Professional Documents

Culture Documents

Bombeo Mecánico

Uploaded by

gabrielgonzalezmOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Bombeo Mecánico

Uploaded by

gabrielgonzalezmCopyright:

Available Formats

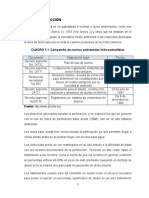

BOMBEO MECNICO El mtodo de levantamiento artificial ms comn y antiguo del mundo es el bombeo mecnico, es el ms econmico y el sistema ms fcil de mantener

cuando es diseado y operado apropiadamente. Debido a su simplicidad y robustez, es posible su aplicacin en casi todos los tipos de pozos que requieren levantamiento. Sin embargo, existen lmites fsicos para la aplicacin en cuanto a profundidad y caudales a levantar.

Este Mtodo consiste fundamentalmente en una bomba de subsuelo de accin reciprocante, abastecida con energa suministrada a travs de una sarta de cabillas. La energa proviene de un motor elctrico, o de combustin interna, la cual moviliza una unidad de superficie mediante un sistema de engranajes y correas. Figura N 32.- Componentes del Sistema de Bombeo Mecnico

Fuente: Manual Avanzado de Bombeo Mecnico

Descripcin del Equipo de Bombeo Mecnico El sistema de bombeo por cabillas consiste en equipo de superficie y de fondo. El equipo de superficie incluye la unidad motriz (motor elctrico o motor a gas), unidad de bombeo, barra pulida, prensa estopa, cabezal, y lneas de flujo. El equipo de fondo incluye el revestidor, tubera de produccin, sarta de cabillas, bomba de fondo, ancla de gas (opcional), niple de asentamiento, niple perforado y ancla de lodo (tubo de barro).

Unidad Motriz La unidad motriz es tpicamente un motor elctrico o a gas, su funcin fundamental es suministrar la potencia que el sistema de bombeo necesita. La unidad motriz afecta el consumo de energa y las cargas de la caja de engranaje. Los hp del motor dependen de la profundidad, nivel de fluido, velocidad de bombeo y balanceo de la unidad.

El tamao de la unidad motriz puede tener un impacto significativo en la eficiencia del sistema; en la mayora de los campos petroleros los motores estn usualmente sobre dimensionados. Los motores elctricos y a gas son componentes de bajo torque y altos rpm. La variacin de velocidad de la unidad motriz afecta la caja de engranaje, las cargas en las cabillas y tambin la velocidad de bombeo. Las variaciones de velocidad altas del motor reducen el torque neto en la caja de engranaje.

Unidades de Bombeo La funcin de la unidad de bombeo es convertir el movimiento rotacional al movimiento ascendente-descendente de la barra pulida. Una unidad de bombeo apropiadamente diseada tiene el tamao exacto de caja de engranaje y estructura. Tambin tiene suficiente capacidad de carrera para producir el fluido deseado. Si bien todas las unidades bombeo tienen caractersticas comunes, estas tambin tienen diferencias que podran influenciar significativamente el comportamiento del sistema. Para maximizar la eficiencia del sistema necesitas entender las ventajas y las desventajas de las diferentes geometras de las unidades de bombeo para las condiciones de los pozos.

Diseo de las Unidades de Bombeo

La API ha desarrollado un mtodo estndar para describir las unidades de bombeo, tal como se muestra en la siguiente figura:

Figura N 34.- Diseo de las Unidades de Bombeo Mecnico

Fuente: Manual Avanzado de Bombeo Mecnico

La letra C significa unidad convencional La letra M significa una unidad Mark II La letra A significa unidad balanceada por aire.

Tambin pueden verse otras combinaciones de letras simples o dobles para nuevos tipos de unidades de bombeo tales como RM para unidades Lufkin Mark Revers. El primer nmero es la designacin de la capacidad de carga de la caja de engranaje en Miles libras-plg (torque), En el ejemplo, la capacidad de la caja de engranaje es hasta 320.000 lbs-plg. El segundo nmero es la capacidad de la estructura en cientos de libras. En el ejemplo este rango significa que para evitar sobre cargas en la estructura de la unidad, la barra pulida no debe exceder de 25.600 lbs. El ltimo numero muestra la longitud mxima de la carrera de la unidad en pulgadas, 100 pulg. en el caso del ejemplo. Las unidades de bombeo usualmente tienen desde 2 hasta 5 longitudes de carrera. Los catlogos de las unidades muestran todas las longitudes de carrera disponibles.

Geometra de las Unidades de Bombeo

Unidad Convencional Este tipo de unidad se caracteriza por tener el punto de apoyo de la viga viajera cerca de la cabeza del balancn. Son las ms econmicas, presenta un sistema de operacin sencillo y el mantenimiento es mnimo. Figura N 35.- geometra de la Unidad Convencional

Fuente: Manual Avanzado de Bombeo Mecnico de Theta Enterprise

La operacin de esta unidad consiste en convertir el movimiento rotatorio de eje del motor en reciproco vertical, a travs de un sistema integrado por correas, poleas y caja de engranajes en comunicacin con otro sistema articulado formado por las conexiones manivela-biela y bielabalancn para reflejar en la barra pulida el movimiento reciprocante.

Ventajas: Costos de Mantenimiento bajos Cuesta menos que otras Unidades. Puede rotar en sentido horario y antihorario. Requiere menos contrabalanceo que las Mark II. Puede bombear ms rpido que las Unidades Mark II sin problemas. Usualmente es mejor que la Mark II con sarta de cabillas de fibra de vidrio.

Desventajas:

En varias aplicaciones no es tan eficiente como el Mark II u otros tipos de unidades. Podra requerir cajas de engranaje ms grandes que otros tipos de unidad (especialmente con cabillas de acero).

Unidad Mark II

Es una unidad convencional modificada para lograr un torque mas uniforme y de esta manera reducir la carga torsional en la caja de engranajes.

Figura N 36.- geometra de la Unidad Mark II

Fuente: Manual Avanzado de Bombeo Mecnico de Theta Enterprise

Ventajas: Tiene menor torque en la mayora de los casos. Podra costar menos (-5%, -10%) comparada con el siguiente tamao en una unidad convencional. Es ms eficiente que las unidades convencionales en la mayora de los casos.

Desventajas: En varias aplicaciones, no puede bombear tan rpido como una unidad convencional debido a su velocidad en la carrera descendente. Solo puede rotar en sentido antihorario. En caso de existir golpe de fluido podra causar mas dao a la sarta de cabillas y la bomba. Puede colocar la base de la sarta de de cabillas en severa compresin causando fallas por pandeo.

Puede experimentar torques mas altos que las unidades convencionales cuando se usan cabillas de fibra de vidrio, adems, de la posibilidad de colocarlas en compresin.

Unidad Balanceada Por Aire Para contrabalancear estas unidades, se utiliza un cilindro de aire comprimido no lleva contrapesas en la manivela tiene como ventaja el hecho de ser porttil y manejar mejor los crudos pesados por trabajar con baja velocidad de bombeo y emboladas largas.

Figura N 37.- Geometra de la Unidad Balanceada por Aire

Fuente: Manual Avanzado de Bombeo Mecnico de Theta Enterprise

Ventajas: Es ms compacta y fcil de balancear que las otras unidades. Los costos de envi son mas bajos que otras unidades (debido a que pesa menos) Vienen en tamaos ms grandes que cualquier otro tipo de unidad. Puede rotar tanto en sentido horario como antihorario.

Desventajas:

Son ms complicadas y requieren mayor mantenimiento (compresor de aire, cilindro de aire). La condensacin del aire en el cilindro puede constituir un serio problema. La caja de engranaje podra daarse si el cilindro pierde la presin de aire.

Caja De Engranaje La funcin de la caja de engranaje es convertir torque bajos y altas rpm de la unidad motriz en altos torque y bajas rpm necesarias para operar la unidad de bombeo. Una reduccin tpica de una caja de engranaje es 30:1. Esto significa que la caja de engranaje reduce los rpm a la entrada 30 veces mientras intensifica el torque de entrada 30 veces.

Figura N 38.- Caja de Engranajes

Fuente: Manual Avanzado de Bombeo Mecnico de Theta Enterprise

Contrapesos Si la caja de engranaje tuviera que suplir todo el torque que la unidad de bombeo necesita para operar, su tamao debera ser demasiado grande. Es por tal motivo que se utilizan contrapesos con la finalidad de que el tamao de la caja de engranaje puede ser minimizado. Los contrapesos actan ayudando a reducir el torque que la caja debe suministrar. Estos ayudan a la caja durante la carrera ascendente cuando las cargas en la barra pulida son las ms grandes. En la carrera descendente, la caja de engranaje levanta los contrapesos con la ayuda de las cargas de las cabillas, quedando listos para ayudar nuevamente en la carrera ascendente.

En palabras resumidas, en la carrera ascendente, los contrapesos proporcionan energa a la caja de engranaje (Al caer). En la carrera descendente estos almacenan energa (subiendo). La condicin operacional ideal es igualar el torque en la carrera ascendente y descendente usando la cantidad correcta del momento de contrabalanceo. Cuando esto ocurre la unidad esta Balanceada. Una unidad fuera de balance puede sobrecargar el motor y la caja de engranaje. Esto puede resultar en fallas costosas y perdidas de produccin si no se corrige a tiempo. Para determinar si la unidad esta balanceada, debe hacerse un anlisis de torque o registrar un grafico de amperaje del motor en la carrera ascendente y descendente.

Barra Pulida

La Barra Pulida es una pieza slida de acero que se mueve dentro de la tubera y es la que soporta la mayor carga del sistema de all que su correcta seleccin es muy importante para el correcto funcionamiento del sistema de BM. La barra pulida conecta la unidad de bombeo a la sarta de cabillas y es la nica parte de la sarta que es visible en la superficie. Como su nombre lo dice, la barra pulida tiene una superficie lisa y brillante para lograr un perfecto sello con las gomas del prensa-estopas y cuando se deteriora debe ser cambiada o usar una camisa especial para ella.

Figura N 39.- Barra Pulida

Fuente: Manual Avanzado de Bombeo Mecnico de Theta Enterprise

Estoperas

Las empacaduras del prensa estopa estn diseadas para prevenir fugas de fluido. Si el pozo no produce suficiente petrleo para mantener lubricada la barra pulida entonces un lubricador es usualmente instalado encima del prensa estopa. Este lubricador prevendr daos en la prensa estopa y la barra pulida con la constante lubricacin. Las empacaduras del prensa estopa son apretadas para prevenir fugas en el cabezal. Pero, si se aprietan demasiado, podran incrementarse las perdidas de potencia en la barra pulida resultando en una mala interpretacin de la carta dinagrfica por la distorsin de las cargas sobre la barra pulida. La funcin principal de la barra pulida es soportar el peso de la sarta de cabillas, bomba y fluido. Por lo tanto, la barra pulida experimenta cargas ms altas que cualquier otra parte de la sarta.

Lneas De Flujo

Las lneas de flujo conectan el cabezal del pozo con el separador. Aunque esta descripcin no cubre los equipos ms all del cabezal, es importante entender el efecto de la presin de la lnea de flujo en el sistema de bombeo por cabillas. Como si discuti arriba, la barra pulida soporta el peso de la sarta de cabillas y el fluido. Tambin, debe sobreponerse a la presin en la lnea. Altas presiones en la lnea pueden resultar en altas cargas en la barra pulida y una baja en la eficiencia. Estas cargas adicionales en la barra pulida dependern del dimetro del pistn. Mientras ms grande sea el tamao del pistn, ms grande ser el efecto de la presin de la lnea de flujo en el sistema.

Sarta De Cabillas La sarta de cabillas conecta la bomba de fondo con la barra pulida, su funcin primordial es transmitir el movimiento oscilatorio de la barra pulida a la bomba. Esto proporciona la potencia necesaria por la bomba para producir hidrocarburos. La resistencia, vida til y fuerzas friccinales de la sarta de cabillas tiene un impacto significativo en la economa de un pozo. Las cabillas de succin son hechas de acero o fibra de vidrio, aunque la mayora de las cabillas son fabricadas 100% en acero. Sartas parcialmente de acero y fibra de vidrio son tambin comunes en muchos campos petroleros, son utilizadas principalmente en localizaciones con problemas de corrosin, para reducir cargas en la unidad de bombeo, para evitar la compra de unidades excesivamente grandes o para incrementar la tasa de produccin.

Las cabillas de acero son fabricadas en longitudes de 25 o 30 pies y las de fibra de vidrio son construidas en longitudes de 25, 30 o 37,5 pies, siendo este ultimo el tamao mas comn de cabillas de fibra de vidrio, ya que esto reduce el numero de acoples haciendo la sarta tan ligera como sea posible. El rango del dimetro de cabillas de acero va de 0.5 plg hasta 1.25 plg, para las de fibra de vidrio se encuentran rangos desde 0.75 plg hasta 1.5 plg.

Cada cabilla se termina con roscas machos en los extremos (pin) y luego se le coloca a uno de ellos un cuello (caja) para ser conectados al momento de bajarlas al pozo. Cada cabilla de la sarta debe soportar las cargas de fluido y el peso de las cabillas por debajo de ellas. Para minimizar los costos y las cargas tensinales, la sarta de cabillas se disea usualmente de forma ahusada (adelgazamiento en forma cilndrica) Los dimetros mayores de cabillas son colocados en el tope y los ms pequeos en la base y dependiendo de la profundidad, la sarta de cabillas va desde una (1) hasta cinco (5) secciones ahusadas. Comnmente son utilizadas barras de peso, las cuales son Cabillas de dimetro mayor para el fondo de la sarta, con la finalidad de sobreponerse a las fuerzas de flotacin y minimizar la compresin de las cabillas en la base de la sarta.

Figura N 40.- Ejemplo de varilla API N 86

Fuente: Manual Avanzado de Bombeo Mecnico de Theta Enterprise

Cabillas Grado API

La norma API SPEC 11B especifica tres (3) grados de cabillas de succin de acero. Estas son K, C y D. La siguiente tabla muestra las propiedades qumicas y mecnicas para estos grados de cabilla

Cabillas de Acero No API

Existen muchos tipos de cabillas no API: El Corod o cabilla continua con incrementos en espesor de 1/16 es fabricada en Canad. Ya que las Corod no tienen acoples, pueden ser usadas en pozos desviados o en otras aplicaciones donde el roce cabilla-tubera sea un problema. Tambin debido a no tener acoples, las sartas Corod pesan menos y pueden bombear a mayor profundidad que las cabillas convencionales. Un problema para las Corods es la necesidad de un equipo especial para manejarlas, tal como el gran carrete usado para correr y recuperar las cabillas. Otra desventaja es que para unir las cabillas debe usarse soldadura. La cabilla Oilwell Electra (EL) es una cabilla de alta resistencia endurecida por induccin. Este proceso pre-comprime la cabilla en una carcaza exterior endurecida. Como resultado, la carga de la cabilla depende solo de la tensin mxima. Las cabillas EL tienen una fuerza tensil mnima de 200.000 lpc y un lmite de esfuerzo de trabajo de 50.000 lpc. Otros tipos de cabillas no API de alto esfuerzo incluyen la Norris 97, LTV HS y UPCO 50K. La fuerza de estas cabillas es bsicamente la misma que para las cabillas Electra. La utilizacin de cabillas de alto esfuerzo se recomienda en pozos con alta tasa de produccin o profundidades que las cabillas convencionales API no pueden manejar sin sobrecargarse severamente. Sin embargo, las cabillas de alto esfuerzo son ms susceptibles a la corrosin que las cabillas API.

Cabillas de Fibra de Vidrio

Las cabillas de fibra de vidrio se introdujeron por primera vez en los 1970 para solucionar las altas tasas de falla de las cabillas de acero en pozos con ambiente corrosivo. Las cabillas de fibra de vidrio estn hechas con fibras individuales de vidrio sujetas con una resina de polister curada para cambiarla a slido. Luego se le colocan extremos de acero. Las cabillas de fibra de vidrio o

plstico reforzado, como tambin se les llama, tienen ventajas y desventajas al compararlas con las cabillas de acero Las sartas de cabillas de fibra de vidrio tpicamente consisten de 50% a 80% fibra de vidrio arriba y 20% a 50% acero abajo.

El cuerpo de las cabillas de fibra de vidrio es totalmente resistente a la corrosin. Las conexiones de los extremos son susceptibles a la corrosin pero debido a que estn ligeramente cargada y usualmente se hacen con acero de alto grado, tienen pocos problemas de corrosin. Al usar cabillas de fibra de vidrio, aun se debe usar un programa efectivo de inhibicin qumica para proteger los extremos, las cabillas de acero, tubera y la bomba.

Las cabillas de fibra de vidrio son casi tres veces y media ms livianas que las de acero. Su mdulo de elasticidad va de 6 a 8 millones comparado con los 30.5 millones de lpc del acero. Esto significa que se estiran unas cuatro veces ms que el acero. Debido a sus caractersticas nicas, las cabillas de fibra de vidrio pueden superar a las de acero o causar problemas severos. La diferencia es saber cmo disear la sarta de cabillas que mas convenga.

Bombas De Subsuelo Las bombas de subsuelo son uno de los componentes claves del sistema de bombeo mecnico. El tamao del pistn de la bomba determina la tasa de produccin, cargas en las cabillas, y cargas en todos los componentes del sistema. Al igual que las cargas en las cabillas y la unidad de bombeo, la vida de la bomba afecta notablemente la rentabilidad del pozo. Si los componentes de la bomba se desgastan, la eficiencia de todo el sistema se reduce, por tal motivo la seleccin de la bomba adecuada incrementa la eficiencia del sistema y extiende la vida del equipo. Usualmente, una bomba grande y velocidades de bombeo bajas pueden incrementar la eficiencia del sistema.

Las bombas son tanto de pared gruesa como de pared delgada. Las de pared delgada son utilizadas en pozos poco profundos debido a su capacidad limitada de las paredes a los esfuerzos mientras que los barriles de pared gruesa son utilizados en pozos ms profundos o bombas de dimetro grande que necesitan soportar grandes cargas de fluido. El Instituto Americano del Petrleo (API) ha desarrollado un mtodo para designar las bombas de subsuelo. La designacin

API proporciona una manera concisa para describir las bombas. La Figura que sigue muestra como el cdigo de la bomba es definido usando un ejemplo. Figura N 41.- Designacin API de las Bombas de Fondo.

Fuente: Manual Avanzado de Bombeo Mecnico Existen tres tipos bsicos de bombas de subsuelo: Bombas de tubera Bombas Insertables Bombas de Casing

Sin importar el tipo, las bombas de subsuelo tienen los siguientes componentes principales: Pistn Barril Vlvula Fija Vlvula Viajera

Bombas De Tubera Las bombas de tubera son principalmente utilizadas para altas tasas de produccin en pozos poco profundos comparados con las bombas insertables. Por lo tanto, pueden utilizarse dimetros de pistn mayores a los usados con bombas insertables. La gran desventaja de las bombas de tubera es que se tiene que sacar tanto las cabillas como la tubera en los servicios a la bomba. Debido a los costos de estos trabajos, vlvulas de tubera son usadas en pocos pozos. Se recomienda usar bombas de tubera solo si una bomba insertable no es lo suficientemente grande para alcanzar la tasa de produccin deseada.

Bombas Insertables Bombas de cabillas o insertables son populares debido a que ellas son fciles de instalar y reparar. Existen varios tipos de bombas insertables dependiendo de las condiciones el pozo, tasa de produccin, y profundidad del pozo:

1. Bombas de barril estacionario anclado en el fondo. 2. Bombas de barril viajero anclado en el fondo. 3. Bombas de barril estacionario anclado en el tope.

Un tipo especial de bomba insertable es la bomba de revestidor. Esta es principalmente usada en pozos someros con altas tasas de produccin. Las bombas insertables son las mas fciles de reparar debido a que todo el ensamblaje puede sacarse jalando la sarta de cabillas En la carrera ascendente, cuando el pistn comienza a moverse hacia arriba, la vlvula viajera cierra y levanta las cargas del fluido. Esto genera un vaci en el barril de la bomba que causa la apertura de la vlvula fija permitiendo que el fluido proveniente del yacimiento llene la bomba.

En la carrera descendente, cuando el pistn comienza a moverse hacia abajo, la vlvula fija se cierra y el fluido en el barril de la bomba empuja la vlvula viajera abriendo esta. El pistn viaja a travs del fluido que se ha desplazado hacia la bomba durante la carrera ascendente. Luego el ciclo se repite.

Para un caso ideal de bomba llena y fluido incompresible, en la carrera ascendente la vlvula viajera cierra, la fija abre y el fluido comienza a ser bombeado a travs de la tubera hasta la superficie. En la carrera descendente, la vlvula viajera abre y la fija cierra. Sin la accin de las vlvulas, la produccin no seria posible. Si la vlvula fija no abre, el fluido no entrara a la bomba. Si la vlvula viajera no abre entonces el fluido no entrara a la tubera.

Figura N 42.- Ciclo de Bombeo

Fuente: Manual de Bombeo Mecnico de Theta Enterprice

ALTERNATIVAS DEL SISTEMA DE SUPERFICIE PARA BOMBEO MECNICO

ROTAFLEX La unidad Rotaflex es una unidad de bombeo de carrera larga que Weatherford ha diseado para uso con bombas a pistn. Es ideal para pozos profundos, problemticos y de alto potencial, ya que ofrece un bombeo eficiente y rentable en pozos con estas caractersticas, gracias a su larga carrera (hasta 306 pulg.) y la posibilidad de trabajar a muy bajos ciclos por minuto permiten un completo llenado de la bomba y una menor carga dinmica. Los grficos dinamomtricos relevados en los pozos operando con Rotaflex son similares a un grfico de carga ideal (modelo terico).

Figura N 43.- Unidades de Bombeo Rotaflex

Fuente: Manual de Pan American Energy Unidades Rotaflex En dichos equipos el motor elctrico est conectado directamente a una caja reductora, la cual transmite el movimiento de rotacin a una rueda dentada motora que conduce una cadena a velocidad relativamente constante. Dicha cadena viaja entre la rueda dentada mencionada anteriormente y otra fijada en la parte superior de la torre.

Figura N 44.- Sistema de Cadena y Rodamiento

Fuente: Manual de Pan American Energy Unidades Rotaflex

El contrapeso del equipo consiste en un cuadro de 9400 lbs. con placas de acero que pueden agregarse o quitarse con el objeto de balancear el torque de la unidad. El mismo se encuentra fijo a uno de los eslabones de la cadena por medio de un carro inversor, y se mueve solidariamente con sta en las carreras ascendentes y descendentes. Los cambios de sentido se producen en las ruedas dentadas inferior y superior, cuando dicho eslabn, fijo al carro inversor del contrapeso, pasa a travs de ellas.

Figura N 45.- Unidad Rotaflex estado Barinas

Fuente: Dep. Mtodos de Produccin Barinas El bombeo con la unidad Rotaflex reduce la carga estructural sobre el equipo, alargando la vida til de la instalacin de fondo de pozo ya que la sarta de varillas de bombeo trabaja a velocidades relativamente constantes. La velocidad constante y una menor cantidad de ciclos de bombeo alargan la vida til de la unidad de bombeo, de la bomba de fondo y de la sarta de

varillas. En los Campos Petroritupano, Petrowayuu y Petroboscan existen equipos operativos desde 1998 (14 aos Aprox.).

DYNAPUMP Es un sistema de unidad de bombeo computarizado, el Dynapump utiliza sensores electrnicos, equipamiento hidrulico y sistemas de monitoreo computarizado con el propsito de extraer petrleo lo mas eficientemente posible tanto para pozos profundos como para pozos someros.

El Dynapump consiste en dos componentes principales que son la unidad de bombeo y la unidad de potencia. La unidad de potencia maneja la unidad de bombeo y es el control central del sistema. Este consiste en una computadora controlada con un sistema de modem radio, electrnica slida, controladores de motor y bombas hidrulicas. Actualmente este equipo se utiliza en el Sureste de California, Texas, Nuevo Mxico, Utah, Colorado y Venezuela.

Figura N 47.- Unidad de Bombeo Dynapump

Fuente: Brochure, Dynapump Inc.

Las unidades DynaPump ofrecen mayores recorridos que las unidades de bombeo disponibles en el mercado. Los Modelos 7, 9, 11 y 13 ofrecen mayores longitudes de recorrido: 240, 288, 336 y 360 pulgadas respectivamente. Las ventajas de una operacin lenta y con recorrido largo son bien conocidas, ya que para un tamao de bomba dado y una tasa de produccin de fluido, menor nmero de golpes por minuto, significa pocos cambios en la direccin de la barra pulida, lo cual reduce la fatiga en la sarta de varillas, aumentando de esta manera su vida til. Tambin, es menor el esfuerzo de la sarta de varillas como porcentaje del recorrido. El contrapeso en estas unidades es ejercido por un cilindro con nitrgeno. La unidad tiene tambin tasas de aceleracin y desaceleracin controlables

independientemente para ambas, la carrera ascendente y descendente (dos tasas de aceleracin y dos de desaceleracin). Estas tasas son fijadas en el inversor, y son independientes de los ajustes en las velocidades ascendente y descendente. Estas aceleraciones no son fijadas por la geometra de la unidad y velocidad como en el caso de las unidades de balancn. Esto permite suavizar el movimiento en los recorridos, lo cual reduce la carga mxima sobre las varillas y la diferencial entre la carga mxima y la mnima sobre la barra lisa. Esto ayuda a prolongar la vida til de las varillas.

Las unidades Dynapump Variadores de Velocidad integrados para los motores mas un sistema de control automatizando y tambin permiten que el operador especifique diferentes velocidades en los recorridos ascendente y descendente. Esto ayuda a mejorar la eficiencia del bombeo de dos maneras:

Cuando el bombeo es de crudos pesados o viscosos, esto permite una carrera descendente mas lenta para eliminar o minimizar el efecto de flotacin de las varillas que ocurre cuando la friccin viscosa sobre la sarta de varillas disminuye la tasa de cada a una velocidad mas lenta que la impuesta por la geometra de la unidad de bombeo sobre el barra porta varilla. Con Dynapump, esta velocidad ms lenta en el recorrido descendente es compensada con una carrera ascendente ms rpida para mantener los golpes por minuto y la tasa de produccin deseados.

Usar una carrera ascendente ms rpida, minimiza las perdidas por escurrimiento en el pistn debido a un tiempo mas corto durante el cual sucede el escurrimiento. Esto puede ser

particularmente ventajoso cuando una bomba se ha deteriorado, o cuando se requiere un menor ajuste pistn/barril en pozos arenados. Es tambin importante en pozos profundos donde las altas presiones diferenciales a travs del pistn incrementan el escurrimiento. LINEAR LIFT SYSTEM (LLS) El sistema Linear Lift System (LLS) es accionado por una bomba hidrulica, es fcil de transportar e instalar, adems de que su operacin sencilla, la unidad de mayor capacidad es de carrera extralarga, hasta 360 pulg, con una capacidad de carga mxima de 40.000 lbs. La operacin y ajustes de parmetros se realizan a travs de un panel de control.

Figura N 51.- Unidad de Bombeo LLS

Fuente: http://www.globaloilfieldservices.com Las unidades LLS son ajustables en tiempo real, de velocidad variable en ambas direcciones, se ajusta automticamente a los niveles de fluidos dinmicos para optimizar el rendimiento del pozo. El controlador de forma automtica registra las condiciones de fondo del pozo y los cambios en los niveles de carga, y luego ajusta la velocidad de la unidad para mantener los niveles ptimos de lquido. Este sistema es perfecto para las zonas urbanizadas o ambientalmente

sensibles, y su reducida superficie no requiere almohadilla de cemento grande, y la mayora de las unidades de LLS pueden ser transportadas al sitio en un camin carga.

Las unidades LLS de carrera reducen la fatiga en la sarta de cabillas y el desgaste de la tubera, lo que se traduce en un menor nmero de intervenciones y menor tiempo de inactividad asociado. Si se necesita realizar operaciones de reacondicionamiento al pozo y se requiera introducir un taladro, la unidad LLS se puede retroceder de forma rpida y sencilla para maximizar la seguridad y la eficiencia del trabajo.

Este tipo de unidades no utiliza nitrgeno como contrapeso. El poste hidrulico de accin simple no tiene sellos del pistn y la junta del vstago es reemplazable en el campo. Un orificio de drenaje hacia el depsito evita la fuga de aceite externo y alerta al personal de campo cuando el empaque requiere servicio. La nica conexin hidrulica al poste es una sola manguera de alta presin flexible El Sistema Global de LLS es adecuado para todo tipo de pozos, estas unidades son particularmente eficaces en la produccin de petrleo pesado en los que su carrera larga y lenta le permiten adaptarse a la reducida movilidad del fluido y los cambios de las cargas en la barra. LLS tiene una gama de unidades para cada aplicacin (Figura N ) Figura N 54.- Especificaciones del Linear Lift System (LLS)

Fuente: www.globaloilfieldservices.com

LINEAR ROD PUMP (LRP)

La unidad de bombeo LRP se monta directamente el cabezal del pozo. La barra pulida corre a travs de un canal interior y se conecta de la parte superior a la cremallera y en la parte superior a la varilla convencional por medio de una abrazadera. Opera con un motor de induccin acoplado al mecanismo de cremallera y pin a travs de una caja de engranajes, que permite variar los ciclos de la carrera ascendente y descendente para corresponder a los requerimientos en la barra.

Figura N 55.- Performance del Sistema Linear Rod Pump (LRP)

Fuente: http://www.unicous.com

Figura N 56.- Especificaciones de las Unidades LRP

Fuente: http://www.unicous.com

El sistema de LRP incorpora un software de control de la bomba para optimizar la produccin, regulando el llenado de la bomba y ajusta de forma independiente el movimiento hacia arriba y velocidades de bajada. Proporciona un descenso suave, mediante el control de velocidad, lo que minimiza el impacto del fluido. La longitud de la carrera y el espaciamiento puede ajustar fcilmente a travs del software, por ejemplo, reduce rpidamente antes del impacto del fluido, atenuando los efectos nocivos de las cargas de choque en la bomba. Tras el impacto del fluido, la velocidad aumenta rpidamente para maximizar el potencial de produccin. Puede operar a velocidades tan bajas como 1 spm.

Figura N 57.- Mecanismo del Sistema LRP

Fuente: http://www.unicous.com La cremallera se lubrica con cada golpe, por inmersin total en una cmara que contiene aceite, para mantener la lubricacin. Un motor de alto rendimiento en algunos casos es utilizado para lograr un sistema relativamente alto en eficiencia, incluso en pozos profundos, sin recurrir utilizacin de contrapesos como es el caso de sistemas de bombeo convencional.

El sistema LRP es pequeo, ligero, y fcil de transportar, por lo que no requiere de equipos especializados o pesados, lo que ahorra en costos de instalacin. Pueden ser transportados en un camin de servicio ligero e instalados con un equipo de perforacin pequeo; su instalacin es rpida y fcil y puede ser manejado por dos personas. Las unidades pueden ser instaladas y listas para operar en solo un par de horas. Puesto que es fcil de transportar el sistema de LRP puede ser fcilmente trasladado de un pozo a otro para instalaciones temporales

Figura N 58.- Unidad Linear Rod Pump (LRP)

Fuente: http://www.unicous.com El diseo de baja inercia del sistema LRP permite que se utilice de forma mas eficiente de potencia del motor y caja de engranajes en comparacin con una unidad convencional, las cuales a menudo utilizan grandes motores y cajas reductoras para proporcionar las capacidades necesarias para operar. Mientras que una unidad mucho ms pequea como la LRP proporciona la misma o una mejor produccin a menor costo. Figura N 59.- Unidad LRP instala en el Lago de Maracaibo

LRP es una iversin que rpidamente se liquida en el reducido costo de la instalacin, operacin y los costos de mantenimiento. El sistema se puede se puede comprar por una fraccin de lo que costara una unidad convencional comparable, sin ningn tipo de controles. La instalacin es significativamente menos caro porque el la unidad es tan fcil de transportar e instalar. Dado que la unidad es instalada directamente al cabezal del pozo mediante unos pernos, no requiere de una base de hormign o concreto, ni almohadillas u otras preparaciones del sitio. Permite el aumento de la produccin, aumentos de los ingresos y la reduccin del tiempo de inactividad, mediante la disminucin de los costos operativos, haciendo de este sistema una verdadera solucin econmica.

You might also like

- Apelación contra resolución de exclusión del Monotributo por incumplimiento de parámetrosDocument3 pagesApelación contra resolución de exclusión del Monotributo por incumplimiento de parámetrosmarcosk50% (2)

- Bombeo MecanicoDocument89 pagesBombeo MecanicoJorge Andrés Tovar67% (3)

- Tesis Resumen-EBM Gas SecoDocument11 pagesTesis Resumen-EBM Gas SecoJorge CastaNo ratings yet

- Campo PenocosDocument12 pagesCampo PenocosMarco Antonio Espinoza VacaNo ratings yet

- Calculo de Ipr y VLP (Iniguez y Cruz)Document9 pagesCalculo de Ipr y VLP (Iniguez y Cruz)Jose Ernesto Bautista RodasNo ratings yet

- Diseño de PozoDocument33 pagesDiseño de PozoMagaly Nicol Quispe MansillaNo ratings yet

- Asp PDFDocument182 pagesAsp PDFA-k AmandaNo ratings yet

- Cuestionario II - Analisis de Curvas Ipr para Gas y Petroleo de MagallyDocument8 pagesCuestionario II - Analisis de Curvas Ipr para Gas y Petroleo de MagallyMagaly Nicol Quispe MansillaNo ratings yet

- Empuje Por Gas en SolucionDocument6 pagesEmpuje Por Gas en SolucionChristiansen Kazuyuki Aguilar Uribe0% (1)

- Ejercicios para Terminacion de PozosDocument49 pagesEjercicios para Terminacion de PozosPaola Maribel Villca SehuinchoNo ratings yet

- Sistema de Levantamiento Artificial Por Bombeo MecanicoDocument5 pagesSistema de Levantamiento Artificial Por Bombeo MecanicoEduardo Aguilar100% (1)

- Trabajo de Grado FinalDocument66 pagesTrabajo de Grado Finalkevin vasquezNo ratings yet

- Metodo VolumetricoDocument68 pagesMetodo VolumetricoDiego Fernando Triviño OrtizNo ratings yet

- Sistema BesDocument50 pagesSistema BesIver VallejosNo ratings yet

- CarterDocument2 pagesCarterWilliam QuispeNo ratings yet

- CamiriDocument4 pagesCamiriCarlos A-cNo ratings yet

- Caudal Limite EconomicoDocument12 pagesCaudal Limite EconomicoAlvaro Mauricio Sejas Céspedes100% (2)

- Estimulación Con EnzimasDocument20 pagesEstimulación Con Enzimaszuriel melena cassisNo ratings yet

- Cálculos pseudopotenciales para el flujo de gasDocument9 pagesCálculos pseudopotenciales para el flujo de gasAlexandra Guamann Mendoza100% (1)

- Herramienta de Asentamiento Mecánico para Empaque Con GravaDocument20 pagesHerramienta de Asentamiento Mecánico para Empaque Con GravaDiana Vasquez100% (1)

- Tesis Cambio de Levantamiento Artificial de BombeoDocument200 pagesTesis Cambio de Levantamiento Artificial de Bombeoegr00No ratings yet

- Bombeo Mecánico Balanceado Por Aire (Equipo 3) FinalDocument27 pagesBombeo Mecánico Balanceado Por Aire (Equipo 3) FinalDesiiree HernándezNo ratings yet

- Bombeo de cavidades progresivasDocument16 pagesBombeo de cavidades progresivasAlex Sanca PonceNo ratings yet

- Diagrama de Flujo para Fluidos de Perforación 1Document2 pagesDiagrama de Flujo para Fluidos de Perforación 1Humberto Ivan Gonzales Tapia100% (1)

- Inyeccion de Gas en Bolivia-Danny-2012Document86 pagesInyeccion de Gas en Bolivia-Danny-2012Danny Guzman100% (2)

- Analisis NodalDocument2 pagesAnalisis NodalDennar Puma GuzmánNo ratings yet

- Pruevas de Presion para Pozos Gasiferos Flujo Trans Flujo Final123Document23 pagesPruevas de Presion para Pozos Gasiferos Flujo Trans Flujo Final123Brian EnBaNo ratings yet

- Campo AucaDocument11 pagesCampo AucarafaelpadNo ratings yet

- Bombeo de Cavidades ProgresivasDocument21 pagesBombeo de Cavidades ProgresivaserlangonzalesNo ratings yet

- Proyecto Casi FinalDocument13 pagesProyecto Casi Finalsandra andradeNo ratings yet

- Diseño de Cañeria SuperficialDocument10 pagesDiseño de Cañeria SuperficialMotor Gonzales0% (1)

- Plunger LiftDocument13 pagesPlunger LiftEmanuel Rosales CopaNo ratings yet

- Ingeniería petrolera: curva IPR y cálculos de producciónDocument5 pagesIngeniería petrolera: curva IPR y cálculos de producciónVanesa Calle100% (1)

- Arreglo de Completacion Del PozoDocument3 pagesArreglo de Completacion Del Pozocristhian AlexisNo ratings yet

- Endulzamiento Del Gas Natural TablasDocument30 pagesEndulzamiento Del Gas Natural TablasOSCARSOLONo ratings yet

- Gas LiftDocument31 pagesGas LiftcristhianNo ratings yet

- Eor en BoliviaDocument15 pagesEor en BoliviaJhon Alexander Carballo LeónNo ratings yet

- Presion de BurbujaDocument3 pagesPresion de BurbujaDamian De LeonNo ratings yet

- Campos Gasiferos en Bolivia UltimaDocument7 pagesCampos Gasiferos en Bolivia Ultimamachotes de ecuas emiNo ratings yet

- Collar FlotadorDocument3 pagesCollar FlotadorPaolaQuispeJaldinNo ratings yet

- Análisis PVT Yacimiento de Gas CondensadoDocument8 pagesAnálisis PVT Yacimiento de Gas CondensadoDaniel DelgadoNo ratings yet

- Presion de Pozo FluidosDocument11 pagesPresion de Pozo FluidosYelsy Shakira EliasNo ratings yet

- Análisis Nodal Del Pozo ItaúDocument13 pagesAnálisis Nodal Del Pozo Itaúvicbru08No ratings yet

- Bombeo hidráulico tipo pistón: capacidad de bomba para 150-180 bbl/díaDocument97 pagesBombeo hidráulico tipo pistón: capacidad de bomba para 150-180 bbl/díaJefferson Paúl AngosNo ratings yet

- Proyecto Final de Fluidos de Perforacion y Sistema de Perforacion de SolidosDocument5 pagesProyecto Final de Fluidos de Perforacion y Sistema de Perforacion de SolidosFredy Farell OrtegaNo ratings yet

- Tarea# 3 BH LilrDocument6 pagesTarea# 3 BH LilrLuisito LafuenteNo ratings yet

- Geologia Del Petroleo ProyectoDocument28 pagesGeologia Del Petroleo Proyectobladimir33% (3)

- Cálculo presión CO2 y agua inyección pozosDocument5 pagesCálculo presión CO2 y agua inyección pozosLuis Fernando UrionaNo ratings yet

- Cementacion Tramo Intermedio Con Cemento de Baja Densidad PDFDocument44 pagesCementacion Tramo Intermedio Con Cemento de Baja Densidad PDFmiltonNo ratings yet

- Indice Exploraciòn de Pozo Gomero x1 Ie PandoDocument4 pagesIndice Exploraciòn de Pozo Gomero x1 Ie PandoJhon Terry Valdivieso100% (1)

- Planchada y Geometria de PozoDocument12 pagesPlanchada y Geometria de PozoDavid Maldonado MontaÑoNo ratings yet

- Levantamiento Por Bombeo HidraulicoDocument23 pagesLevantamiento Por Bombeo HidraulicoElias CruzNo ratings yet

- Analisis Del Reservorio Del Campio Rio Grande RGD-83Document63 pagesAnalisis Del Reservorio Del Campio Rio Grande RGD-83Andreina YuCraNo ratings yet

- Campo YapacaniDocument4 pagesCampo YapacaniAlvaro Salguero HinojosaNo ratings yet

- Bent Sub JanethDocument3 pagesBent Sub JanethAnonymous rHxYVxtBNo ratings yet

- Registro de Pozo A Hueco Abierto Grupo) 3Document6 pagesRegistro de Pozo A Hueco Abierto Grupo) 3Josely BarberyNo ratings yet

- Yacimiento de Gas Con Baja PermeabilidadDocument3 pagesYacimiento de Gas Con Baja PermeabilidadPotrita GutierrezNo ratings yet

- Curso Parko ChicalaDocument119 pagesCurso Parko ChicalaSofia NuñezNo ratings yet

- Curso de BM ParkoDocument119 pagesCurso de BM ParkoAlexandra Martinez Camargo100% (1)

- Bombeo MecanicoDocument89 pagesBombeo MecanicoArturo Serrudo MontielNo ratings yet

- Temas 3 CinematicaDocument164 pagesTemas 3 CinematicaAlain SerchNo ratings yet

- Visita A Una BibliotecaDocument4 pagesVisita A Una BibliotecaCarolina Flores CornejoNo ratings yet

- PDF Delitos InformaticosDocument13 pagesPDF Delitos InformaticosBRAULIO CASTRONo ratings yet

- Universidad Michoacana de San Nicolás de HidalgoDocument7 pagesUniversidad Michoacana de San Nicolás de HidalgoMaike RodriguezNo ratings yet

- Delitos y Exclusión SocialDocument20 pagesDelitos y Exclusión SocialDarwinsAntonioTeixeiraOrtiz100% (1)

- GestAmbLegisPeruDocument56 pagesGestAmbLegisPeruluis miguel puma ticonaNo ratings yet

- Cantando la alegría de vivirDocument24 pagesCantando la alegría de vivirVicky HdzNo ratings yet

- Habilidades sociales esencialesDocument18 pagesHabilidades sociales esencialesmariacillerNo ratings yet

- Época Del Salitre y Sociedad FinisecularDocument23 pagesÉpoca Del Salitre y Sociedad FinisecularNatalia BarjaNo ratings yet

- Manejo AnemiaDocument3 pagesManejo AnemiaRemudcitoNo ratings yet

- 09 PRACTICA PRUEBA HIPOTESIS PROPORCIONES EstudDocument5 pages09 PRACTICA PRUEBA HIPOTESIS PROPORCIONES EstudpaolaNo ratings yet

- 08 Sistemas de Ecuaciones e InecuacionesDocument51 pages08 Sistemas de Ecuaciones e InecuacionesJulio Cesar Jimenez CalopinoNo ratings yet

- Catalogo GeosaludDocument12 pagesCatalogo Geosaludvaldomar3No ratings yet

- BalanceComprobacionNegocioDocument6 pagesBalanceComprobacionNegocioAndrea SierraNo ratings yet

- Antropocentrismo y BiocentrismoDocument3 pagesAntropocentrismo y Biocentrismorosse valderramaNo ratings yet

- Diagrama de Felicidad Impacto SocialDocument4 pagesDiagrama de Felicidad Impacto SocialLuis Alexander Reyes CalleNo ratings yet

- ¿A Que Se Refiere El Diagnostico ClínicoDocument3 pages¿A Que Se Refiere El Diagnostico ClínicoFrancelina GonzalezNo ratings yet

- MunicipioDocument8 pagesMunicipioJuan Vigliecca60% (5)

- Taller Costos CalidadDocument4 pagesTaller Costos CalidadHolman8aNo ratings yet

- Et Atc Caranavi Rev1Document33 pagesEt Atc Caranavi Rev1PEDRO ALEX MONTAÑO TINTANo ratings yet

- Modelos de Examen Resuelto de Operaciones Unitaria 1 PDFDocument1 pageModelos de Examen Resuelto de Operaciones Unitaria 1 PDFelvisjon15No ratings yet

- Bitácora 1Document2 pagesBitácora 1Jose ParsonsNo ratings yet

- Historia de La Farmacia PDFDocument29 pagesHistoria de La Farmacia PDFJhon Brayan Angarita Medina100% (1)

- Ejemplos Matriz de Validacion y LocalizacionDocument5 pagesEjemplos Matriz de Validacion y LocalizacionGustavo SilverioNo ratings yet

- Publicaciones Digital Xli Curso Derecho Internacional 2014 Ana Elizabeth Villalta VizcarraDocument21 pagesPublicaciones Digital Xli Curso Derecho Internacional 2014 Ana Elizabeth Villalta Vizcarrablest777No ratings yet

- Modelos Dorotea Orem, Callista Roy, Hildergade PeplauDocument42 pagesModelos Dorotea Orem, Callista Roy, Hildergade Peplaucarlos wilfredoNo ratings yet

- Dinámica Demográfica de Hidalgo, 2022Document1 pageDinámica Demográfica de Hidalgo, 2022Carlosperez54asNo ratings yet

- PANZACCHI Zina FernándezDocument121 pagesPANZACCHI Zina FernándezGabriela SosaNo ratings yet

- Informe ServiambientalDocument18 pagesInforme ServiambientalCamila ArenasNo ratings yet

- MANIFIESTO DEL TALLER DE METALES Final Impresia NDocument91 pagesMANIFIESTO DEL TALLER DE METALES Final Impresia NAna VàzquezNo ratings yet