Professional Documents

Culture Documents

Molienda

Uploaded by

Teffy RicapaOriginal Description:

Original Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Molienda

Uploaded by

Teffy RicapaCopyright:

Available Formats

TECSUP - PFR Procesamiento de Minerales I

115

UNIDAD VI

M MO OL LI IE EN ND DA A

1. GENERALIDADES

La molienda es una operacin que permite la reduccin del tamao de la materia

hasta tener una granulometra final deseada, mediante los diversos aparatos que

trabajan por choques, aplastamiento o desgaste.

En esta operacin de molienda, es donde se realiza la verdadera liberacin de los

minerales valiosos y se encuentra en condiciones de ser separados de sus

acompaantes.

Por lo general, la molienda est precedida de una seccin de trituracin y por lo

tanto, la granulometra de los minerales que entran a la seccin molienda es casi

uniforme.

Los tamaos pueden variar de un F

80

de 20 mm. (20000 micrones) a unos 5 mm.

(5000 micrones), hasta obtener un producto de P

80

, variando normalmente entre

unas 200 mallas por pulgada lineal (74 micrones) hasta 100 mallas (147

micrones).

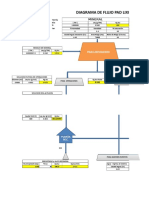

Figura 1. Circuito de molienda.

2. CONSUMO DE ENERGA EN MOLIENDA

Para calcular la potencia necesaria para moler un mineral pre-chancado de un F

80

a un producto de P

80

, se utiliza la frmula de Bond, que en su forma simplificada

(sujeta a modificarse por factores de correccin) y se expresa por:

Procesamiento de Minerales I TECSUP - PFR

116

Siguiendo el ejemplo anterior, supongamos W

i

=15 kwh/Tc; F

80

=10000 micrones

y P

80

=147 micrones, se tendr entonces: W = 150 (0.08 0.01) = 10,5 Kwh/Tc.

Esta cifra debe compararse con 0,34 Kwh/Tc calculado para el chancado

primario, destacando de este modo el alto costo de la molienda por concepto de

consumo de energa, fuerza del desgaste de forros, medios de molienda, etc. Lo

que convierte esta operacin en la ms onerosa del proceso de separacin y

concentracin de los minerales.

3. CLASIFICACIONES DE LOS MOLINOS

Segn su aplicacin y el tipo de medios de molienda empleados, podemos

catalogar a los molinos de la siguiente manera.

3.1. MOLINOS DE BARRAS

Generalmente empleados para molienda primaria, algo as como etapa

intermedia entre chancado y molienda (por ejemplo: cuando la presencia

de arcilla o panizo en el mineral dificulta el chancado fino). Se

caracterizan por una razn largo/dimetro del cilindro mayor de 1,5:1. Por

las limitaciones mecnicas en el largo de las barras, existen limitaciones

en la dimensin y la capacidad de este tipo de molinos, que

recientemente comienza a perder preferencia (aunque an operan en

algunas plantas de la sierra peruana).

Figura 2. Accin moledora en un molino de barras.

Molino de bolas: operan con bolas de hierro (o aleaciones antiabrasivas

especiales) fundido o acero forjado, con razones de largo/da, 1,5:1 o

menos. El dimetro de bolas usadas vara entre 4 para molienda gruesa

y para molienda fina y remolienda de concentrados u otros productos

intermedios.

Molinos autgenos (o semiautgenos): se caracterizan por una

relacin largo/dimetro de 0,5:1, basada en el gran dimetro requerido

T KWH F P W W

i

/

2

1

2

1

10

80 80

|

.

|

\

|

=

TECSUP - PFR Procesamiento de Minerales I

117

para aumentar el efecto de cascadeo de los trozos grandes de mineral

que intervienen en el proceso de molienda.

Figura 3. Corte esquemtico de un molino de barras.

3.2. MOLINOS DE BOLAS

Estos pueden ser utilizados como molinos de molienda primaria,

secundaria y remolienda. Los molinos de bolas (Figura 3.) para molienda

primaria son de forma cilndrica y de gran tamao y en su interior la carga

moledora o bolas tambin son de gran dimetro (3-4 ), ocupan el 45%

del volumen del molino y trabajan en circuito abierto. En el caso de

molinos de bolas de molienda secundaria y de remolienda por lo general

son de forma tubular, es decir, su dimetro es ligeramente menos que su

largo y trabajan en circuito cerrado con clasificadores mecnicos

(rastrillos, espirales) o hidrociclones para maximizar su rendimiento y para

evitar sobremolienda que es perjudicial para la concentracin.

Los molinos de bolas constituyen hoy da la mquina de molienda ms

usada y mejor estudiada como molino secundario o como molino nico en

circuitos de molienda en una sola etapa, que parecen corresponder a la

tendencia actual para plantas concentradoras de escalas pequeas a

medianas.

En cuanto a plantas de mayor capacidad y/o de minerales complejos

polimetlicos cuyo tratamiento conduce a problemas de diferenciacin de

varios concentrados selectivos, si bien se prefiere molienda en una sola

etapa previa a la concentracin (ej.: flotacin), es frecuente remoler

concentrados o productos intermedios.

Procesamiento de Minerales I TECSUP - PFR

118

La velocidad perifrica del casco tendr un efecto decisivo sobre la

efectividad de la accin de molienda del medio: si su velocidad sera

demasiado baja, no hubiese efecto de cascadeo, si fuera demasiado

alta, las bolas o barras quedaran adheridas a la pared del cilindro por la

fuerza centrfuga e igualmente declinara la accin del medio.

Figura 4. Corte esquemtico de un molino de bolas.

Es costumbre designar la velocidad a la que se producira el efecto

centrfugo del medio, como velocidad crtica, como sigue:

D

N

c

63 76,

= (D. interior, pies)

D

N

c

3 42,

= (D. interior, mt.)

La velocidad de operacin (N

c

) se expresa en % de velocidad crtica,

que para molinos de bolas se sita entre 65% y 75% en promedio,

mientras que el rango preferido para molinos de barras sera 60% a 68%

(mx. 70%) de la velocidad crtica.

La eficiencia de molienda de los molinos depende en alto grado de la

utilizacin de la energa absorbida por ste.

Los molinos de barras o de bolas pueden funcionar segn dos rgimen

distintos y se admite la teora siguiente:

Si la velocidad de rotacin es relativa lenta, los cuerpos moledores rozan

sobre el recubrimiento del molino; rodando unos sobre otros siguiendo

TECSUP - PFR Procesamiento de Minerales I

119

una trayectoria aproximadamente circular concntrico alrededor de una

zona ms o menos estacionaria llamada zona muerta. La molienda se

realiza por friccin interviniendo siempre fuerzas de cizallamiento. A este

rgimen de funcionamiento de un molino se le llama marcha en

cascada. (Figura 3.)

Si la velocidad de giro es ms rpido, los cuerpos moledores siguen una

trayectoria que comprende parte en cada libre, donde poseen una

energa cintica elevada. La molienda se realiza por choques, lo que

permite asegurar una molienda fina de materiales duros y abrasivos.

Cundo un molino funciona con ste rgimen se dice que o se llama

marcha en catarata.

4. CONTROL DE LAS VARIABLES DE UN MOLINO

Son los factores que al regular stos determinan una mayor capacidad en el

molino. Estas variables son las siguientes:

Carga de mineral

La alimentacin de mineral a los molinos debe de ser en cantidad constante

(peso), para tal efecto los alimentadores de mineral deben de cumplir con esta

funcin, adems, en casi todas las plantas existen balanzas automticas que

registran el peso de mineral alimentado a los molinos, van acumulando stos

para referirlo al tratamiento diario. La alimentacin de mineral a los molinos debe

de cumplir la regularidad en tamao, es decir, que el tamao de las partculas de

mineral alimentado al molino, una vez determinado ste (que debe ser el ms

apropiado para el tipo de mineral), se debe de cumplir con alimentar el mineral a

ese tamao.

Ejemplo: 20%+Malla 65. La carga de mineral se controla realizando los anlisis

de malla del mineral que se alimenta al molino y del producto de ste, es decir,

de la descarga. La alimentacin de carga se controla a un molino se debe

procurar que sea la mxima posible. Es por eso que si entra al molino muy poca

carga, habr prdida de tonelaje y se gastarn intilmente cuerpos moledores y

blindajes; si por el contrario, entra demasiada carga de mineral, el molino se

sobrecargar y al descargarlo se perder tiempo y tonelaje.

Procesamiento de Minerales I TECSUP - PFR

120

Figura 5. Ilustracin del movimiento de la carga de un molino operando a velocidad

normal.

Alimentacin de agua

Esta variable se controla tomando la densidad de descarga de los molinos, esta

densidad debe de estar entre ciertos lmites, si sta es demasiado baja quiere

decir que en el molino hay una mayor cantidad de agua que la requerida, por lo

tanto el molino no muele ya que las partculas de mineral tienen una mayor

velocidad de desplazamiento saliendo la pulpa con mucha rapidez y as no le

permite al molino entregar un producto de las especificaciones en malla

requerida; cuando hay muy poco agua quiere decir que la densidad es muy alta,

tal que la carga avanza muy lentamente en el molino perdiendo capacidad lo que

motivar estar ms bajo de los normal. Por otro lado cuando la alimentacin de

agua es deficiente el barro se vuelve muy espeso alrededor de las bolas o barras

impidiendo buenos golpes porque el barro los amortigua, por lo tanto no habr

buena molienda.

Carga moledora

Esta carga est dada por la carga inicial recomendada en los catlogos del

fabricante y para la carga diaria, por los datos estadsticos de operacin de cada

planta, para la alimentacin en el tamao de bolas, dimetro de las barras.

Juegan un papel importante la estadstica de la carga diaria y de los anlisis

granulomtricos que se realizan en laboratorio experimental. El consumo de los

cuerpos moledores en una planta est dado en funcin al tonelaje tratado, a la

dureza del mineral, al tamao de la carga de mineral alimentado y ala finura de

la molienda, o sea, al producto de la malla a la que se quiere llegar.

TECSUP - PFR Procesamiento de Minerales I

121

5. PARMETROS QUE AFECTAN EL FUNCIONAMIENTO DE UN MOLINO

Toda molienda se reduce a administrar y controlar correctamente las variables.

Estas variables se pueden controlar por:

El sonido de las barras o bolas en el molino

Este sonido nos seala la cantidad de carga dentro del molino y debe de ser

ligeramente claro. Si las bolas hacen un ruido muy serio es porque el molino esta

sobrecargado, por exceso de carga o poco agua. Si el ruido es excesivo es

porque el molino est descargado o vaco por poca carga o exceso de agua.

La densidad de la descarga del molino

Es tambin una manera de controlar las variables agua y carga. El porcentaje de

slidos en la molienda debe de mantenerse cerca del 67%, equivalente a 2500

3500 gr./Lt. de densidad.

El amperaje

Mediante el ampermetro, que es un aparato elctrico que est conectado con el

motor elctrico del molino. Su misin es sealar cual es el amperaje o consumo

de corriente elctrica que hace el motor. El ampermetro debe de marcar entre

determinados lmites, por lo general en los molinos.

Blindajes: (conocidos tambin como forros o chaquetas).

El interior de los molinos est revestido con placas de blindaje. Existen diferentes

formas de placas de blindaje para aumentar el rendimiento del molino, la

regularidad de la molienda, disminuir el desgaste, as como el consumo de

energa por tonelaje producida. Los materiales empleados en la fabricacin de los

blindajes dependen esencialmente del tipo de material que se va a moler y a las

condiciones en las que se va a moler.

La importancia de los choques aumenta con al dimensin de los cuerpos

moledores, el dimetro del molino, la velocidad de rotacin, mientras que un

fuerte coeficiente de relleno disminuye la intensidad.

El desgaste de los cuerpos moledores y de los blindajes es hasta 15 veces ms

elevado en el ambiente hmedo que en el ambiente seco.

De una manera general los materiales destinados a la molienda deben estar

provistos para resistir a la abrasin sobre choques repetidos, no deben de

romperse ni deformarse.

Actualmente se fabrican y utilizan blindajes de goma o jebe, con o sin estructura

metlica interna. Las experiencias realizadas con ste tipo de blindajes

demuestran una mayor duracin o resistencia a la abrasin con respecto a los

blindajes metlicos.

Procesamiento de Minerales I TECSUP - PFR

122

Cuerpos moledores

En los molinos de bolas, los cuerpos moledores son bolas generalmente

esfricas. En la fabricacin de bolas intervienen una serie de aleaciones, siendo

el material base el acero al carbono. A ste se le agrega Ni, Cr, Mo, V, con el

objeto de aumentar alguna propiedad especfica como puede ser dureza,

permeabilidad, etc. La determinacin del tamao adecuado de las bolas se hace

de acuerdo a pruebas en planta porque ests dependen mucho del material a

moler y el producto a obtener.

Consumo de acero.- El consumo de acero de forros y bolas es un factor

sumamente importante en los costos operativos de una planta concentradora.

Para conocer el consumo de bolas, deber cuantificarse el peso de bolas por

tonelada y por da que se deber alimentar al molino para mantener una carga

constante y en equilibrio; este peso a su vez podr ser determinado mediante el

denominado perodo de residencia, expresado en horas de operacin, el cual es

el tiempo que permanece una bola en el molino desde que es cargada hasta su

evacuacin.

Algunos estudios experimentales y tericos relacionan el perodo de residencia

con la disminucin del peso de la bola mediante relaciones del tipo:

-

dt

dp

= k d

n

d

2

[

2

dt

d d ) (

= k d

n

d

df

do

}

[

2

2-n

d(d) = }

tf

kdt

0

(2)

Donde:

df = Dimetro de la bola en el momento de la evacuacin del molino

do = Dimetro inicial de la bola

= densidad de la bola

k, n = constantes

d = dimetro de la bola en el tiempo t

tf = perodo de residencia

P = peso de la bola

La relacin (2) permite calcular el periodo de residencia si se conoce do, df,

,

k y n mediante :

TECSUP - PFR Procesamiento de Minerales I

123

Tf = [

}

df

do

d

2-n

) (

2

d d

[

]/ k

Porcentajes de slidos en las pulpas

En la molienda hmeda, la humedad de molienda es mxima cuando el

porcentaje de los slidos en la pulpa alcanza a 75 80% para los molinos de

bolas y 70% para los molinos de barras.

Si la pulpa es espesa, los cuerpos moledores son envueltos en mineral, lo que

aumenta la capacidad de molienda; si por el contrario la pulpa es diluida, los

cuerpos moledores no son cubiertos por mineral y la molienda es menos

selectiva.

Figura 6. Molinos en una planta concentradora.

6. MOLINOS AUTGENOS (AG) Y SEMIAUTGENOS (SAG)

La molienda autgena puede definirse en forma general, como un mtodo de

reduccin de tamao en el cual los medios moledores estn formados

principalmente por trozos de la mena que se procesa. Si los pedazos de roca

utilizados como medio moledor son trozos redondeados que han sido

seleccionados de una etapa de molienda previa, entonces se hablan de molienda

por guijarros (o pebbles). En algunos casos, se agregan bolas de acero para

mejorar la accin de la carga, con lo cual la molienda deja de ser autgena pura

(FAG) y pasa a convertirse en molienda semiautgena (SAG).

Un molino semiautgeno, es entonces, un molino rotatorio cuya carga es mineral

proveniente en forma directa de la mina, o que ha pasado por un chancado

primario. La cantidad de bolas de acero agregadas para mejorar la accin

moledora, representa entre un 4 y 15% del volumen total del molino. Estas bolas

generalmente son de tamaos mayores a 3 de dimetro.

Procesamiento de Minerales I TECSUP - PFR

124

Dado que las propias fracciones gruesas actan como medio de molienda, la

carga de alimentacin debe contener una fraccin gruesa con la superficie

calidad y competencia como medio de molienda (dureza), para impactar y

friccionar las fracciones de menor granulometra de la carga, hasta reducir su

tamao.

Los molinos autgenos y semiautgenos son molinos rotatorios que se

caracterizan por su gran dimetro en comparacin con el largo. El molino SAG

de Antamina es de 38 C x 19.

Figura 7 Molino SAG.

Mecanismos de molienda en un molino SAG

Definicin del mecanismo de conminucin

La reduccin de tamao en un molino semiautgeno se debe a la accin de tres

tipos de mecanismos que pueden actuar simultneamente:

Molienda por impacto

Molienda por compresin

Molienda por abrasin.

La molienda por impacto ocurre cuando la energa aplicada es mucho mayor que

la que se necesita para romper la partcula. Con estas condiciones la partcula se

rompe en muchos pedazos con un amplio rango de tamaos. Esto sucede, por

ejemplo, cuando las bolas de gran tamao (5 pulgadas) son levantadas con

suficiente energa, como para que se separen de la carga y caigan golpeando

violentamente el mineral que se encuentra al pi del molino.

TECSUP - PFR Procesamiento de Minerales I

125

Figura 8. Instalacin de planta en la que incluye un SAG

La molienda por compresin ocurre cuando la energa aplicada es la necesaria

para llevar la partcula justo a su punto de fractura, rompindola en unos pocos

pedazos. Esta situacin se produce por ejemplo, por la accin de las bolas y

rocas de gran tamao, al rodar hacia el pi de la carga, sobre partculas de

tamao intermedio y fino.

Finalmente, la molienda por abrasin ocurre cuando la energa aplicada es

insuficiente para producir un quiebre de la partcula y ms bien se produce una

fractura localizada. Este tipo de molienda ocurre entre las rocas que estn en

contacto, las cuales se desgastan hasta que son suficientemente pequeas como

para ser fracturadas por las bolas o partculas mayores.

7. MOLIENDA TORRE (VERTI MILL)

El molino torre fue desarrollado para satisfacer necesidades especficas de una

eficiente molienda fina.

Como ya se ha analizado en el desarrollo de este curso, el impacto y la abrasin

atricin constituyen dos mecanismos extremos de fracturas presentes en todo

sistema de molienda, que operan en alguna proporcin definida por las

condiciones de diseo y operacin de cada equipo en cuestin.

En general, el mecanismo de impacto es eficiente para la molienda gruesa,

mientras que la abrasinatricin es adecuada para la generacin de productos

muy finos; para estas ltimas aplicaciones el molino de torre constituye una

alternativa interesante de considerar.

El molino de torre es un equipo de agitacin de cuerpos moledores que opera de

modo continuo o batch y que puede ser usado en molienda seca o hmeda.

Sus principales componentes son: cmara de molienda, reductor tipo vertical y

motor, sistema de clasificacin integrado, bomba de recirculacin con velocidad

variable y un motor con reductor.

Procesamiento de Minerales I TECSUP - PFR

126

El cuerpo principal posee una puerta frontal, que permite el acceso al eje y una

pequea puerta lateral que permite el drenaje y descarga de bolas.

El eje gusano o tornillo helicoidal es soportado en la parte superior, por medio de

un acoplamiento y manteniendo libre en la cmara de molienda. Se mantiene

perfectamente centrado slo por la accin de la carga.

Tabla 1. Comparacin entre Bolas y Molino Torre

Molino de Bolas Molino Torre

Requiere ms potencia para una molienda

fina.

Requiere menos potencia para una

molienda fina.

Inoperante, no adecuado para molienda

superfina.

ptimo para molienda superfina.

Alimentacin fina es ms difcil de moler. No tiene problemas con partculas finas.

Distribucin de tamao muy amplia en el

producto.

Distribucin de tamao estrecha el

producto.

No adecuado para la molienda autgena. Adecuado para la molienda autgena.

No adecuado pata molienda y lixiviacin

simultnea.

ptimo para molienda y lixiviacin

simultnea.

Muy difcil para hacerlo porttil. Posible de ser porttil.

Alto costo de instalacin y operacin. Bajo costo de instalacin, operacin y

manutencin.

Gran rea de instalacin. rea pequea de instalacin.

Mecha vibracin. Muy poca vibracin.

Ruido +85 DB. Menos de 85 DB.

TECSUP - PFR Procesamiento de Minerales I

127

Figura 9. Esquema de un molino Torre.

Procesamiento de Minerales I TECSUP - PFR

128

8. CIRCUITOS DE MOLIENDA

La molienda se realiza en varias etapas involucrando molinos de barras, bolas y

autgenos en algunos casos. Es poco habitual moler el mineral en una sola etapa

para obtener los rangos de tamao necesarios en el proceso de concentracin

subsiguiente, ya que los consumos enrgicos resultan mucho ms altos que

cuando se reduce de tamao en varias etapas.

Circuitos abierto: Cuando el mineral para a travs de los molinos sin una etapa

de clasificacin paralela.

Circuitos cerrados: Cuando el molino trabaja con un clasificador cuyo producto

grueso retorna de nuevo al molino, mientras que el fino pasa directamente a la

etapa siguiente.

Se utilizan para evitar la sobremolienda en la cual el hidrocicln trabaja en

circuito cerrado con el molino, logrando una disminucin sustancial en el

consumo energtico al evacuar del circuito el material ya molido, al tamao

deseado. Un circuito abierto que moliera a este mismo tamao, consumira una

cantidad mayor de energa y originara una elevada proporcin de finos.

Carga circulante

Resulta el material grueso retornado al molino y clasificado por el hidrocicln u

otro clasificador mecnico (Figura 9). Su peso expresa como porcentaje del peso

de la nueva alimentacin.

La carga circulante ptima para un circuito particular, depende de la capacidad

del clasificador y su valor oscila, por lo general entre 100 350% aunque puede

ser tan alta como 600%.

La carga circulante resulta como consecuencia que los procesos de concentracin

de minerales requieren de un rango adecuado de tamao de partculas. Del

producto de un molino, generalmente solo un porcentaje bajo es de tamao

adecuado para procesos tales como flotacin, por lo que este producto deber

ser clasificado para que los gruesos retornen al molino.

Se define:

F = mineral fresco alimentado al molino

O = rebose del clasificador (over flow)

U = arenas o gruesos de retorno (under flow)

DM = descarga del molino

F = factor de carga circulante

Frmulas tiles:

F = O (balance de cargas)

DM = U + F (tonelaje de descarga del molino)

U = F x f (tonelaje de carga circulante)

TECSUP - PFR Procesamiento de Minerales I

129

Ejemplo: En un circuito de molienda (molinoclasificador), la carga circulante es

de 247% y el molino procesa 300 TM hora. En el grfico se tiene:

300 TM (F) = 300TM (O)

U = F x f = 300 x 2.47 = 741 TM/h

DM = 741 + 300 = 1041 TM/hora.

Figura 10. Circuito molino clasificador.

Procesamiento de Minerales I TECSUP - PFR

130

Figura 11. Circuito de trituracin Molienda convencional

TECSUP - PFR Procesamiento de Minerales I

131

9. PULPAS EN MINERALES

Se denomina pulpa al mineral que ha sido triturado, molido y que ha sido

mezclado con agua en determinadas proporciones (4).

La densidad de pulpa representa el peso de una determinada cantidad de pulpa

respecto a su volumen. Se expresa en general en gr/lt o en kg/lt.

A travs de las frmulas de los minerales y su procedimiento por medio de las

tcnicas de beneficio, la densidad de la pulpa ser un factor importante que

desear controlar el investigador metalrgico. Antes de que pueda ser

determinada la densidad de la pulpa, la gravedad especfica de todos los

productos de inters tendr que haber sido establecida.

A continuacin, con el fin de poder describir procesos de tratamiento de

minerales, se definen ciertas caractersticas de las pulpas metalrgicas y de sus

fases slidas y lquidas, se fija una notacin y se mencionan en forma breve

algunos mtodos de medicin de estas caractersticas, considerando un volumen

fijo de una suspensin, ste puede estar contenido en un recipiente o estar

contenido en un sistema en movimiento. Se utilizan los subndices, l y p para

referirse a la fase slida, lquida y a la pulpa respectivamente, y se usan los

smbolos V para volumen, M para masa y P para peso. As, se deben cumplir las

siguientes relaciones:

Volumen de la pulpa (V

P

) = Volumen de slido + Volumen de lquido

Masa de la pulpa (M

P

) = Masa de slido + Masa de lquido

Peso de la pulpa (P

P

) = Peso de slido + Peso de lquido

Lo mismo, en smbolos se escriben como:

V

P

= V

S

+ V

l

M

P

= M

S

+ M

l

P

P

= P

S

+ M

l

Formas de Expresar la Concentracin de Slidos en una Pulpa

Las siguientes formas se usan para indicar la concentracin, fraccin o contenido

de slido en una pulpa:

Concentracin de slido en volumen C

v

. Es la razn entre el volumen de slido y

el volumen total de pulpa. Es decir,

Claramente C

v

es mayor que cero y menor que 1.

Concentracin de slido en peso Cp. Es la razn entre el peso (masa) de slido y

el peso (masa) total de la pulpa.

l

V

s

V

s

V

p

V

s

V

V

C

+

= =

Procesamiento de Minerales I TECSUP - PFR

132

En este caso tambin se tiene que Cp es mayor que cero y menor que 1.

Se acostumbra expresar Cv y Cp en forma porcentual, es decir, se expresa 100C

v

100 C

p

y se designan por porcentaje de slido en volumen o en peso,

respectivamente. Es costumbre tambin decir que, por ejemplo, una pulpa tiene

60% de slido, sin especificar si ste es en volumen o en peso.

Dado que la medicin de Cp es ms simple que Cv, generalmente es Cp que se

informa. Sin embargo, en la mayora de las situaciones Cv tiene un significado

fsico ms directo que Cp. Es posible relacionar Cp y Cv a travs de las siguientes

frmulas:

y

Dilucin, D. Se define como la razn entre el peso de lquido y el peso de slido

que forma la pulpa. En smbolos,

D puede tomar cualquier valor positivo. Normalmente D se expresa en forma

fraccionada con denominador uno, por ejemplo, 3:1 1.8:1.

EJEMPLO DESARROLLADO:

Volumen de pulpa = 1 lt.

Peso de mineral = 200 gr.

Gravedad especfica del mineral = 2.8

* Vp = Vm + V

agua

1000 ml = 200 + V

agua

V

agua

= 928.57 ml.

2.8

- w

p

= w

m

+ W

agua

w

p

= 200 + 928.57

W

p

= 1128.57 gr.

- Densidad de = 1128 =1128 gr/lt = 1.128 Kg/lt.

1

M

s

M

s

M

p

M

s

M

P

C

+

= =

p p s

P

C P C

C P

Cv

1

1

) 1 ( +

=

)

v

C 1 (

1

P

v

C

s

P

v

C

s

P

Cp

+

=

s

l

M

M

D =

TECSUP - PFR Procesamiento de Minerales I

133

Pulpa 1

- Por tanto :

X = 1765 . 0

) 1 8 . 2 ( 128 . 1

) 1 128 . 1 ( 8 . 2

=

17.65 % de slidos.

FRMULAS BSICAS

dp =

) 1 (

1

x

ds

x

+

x =

) 1 (

) 1 (

ds dp

dp ds

D =

x

x

S

L

=

1

- FRMULAS DEDUCIDAS

dp =

ds

D

D

1

1

+

+

x =

1

1

+ D

- FRMULAS ADICIONALES

dp =

Vp

Wp

Wp = W

m

+ W

agua

Vp = Vm + V

agua

Nomenclatura:

X = Fraccin de porcentaje de slidos (en

peso)

dp = Densidad de pulpa (Kg/lt).

ds = Densidad del slido (mineral)

D =Dilucin (Peso lquido a peso de slidos.

L, S = Pesos de lquido y slido.

Wp = Peso de pulpa.

Vp = Volumen de pulpa

W

m

= Peso de mineral

W

agua

= Peso de agua.

V

m

= Volumen de mineral.

V

agua

= Volumen agua.

Procesamiento de Minerales I TECSUP - PFR

134

Carga circulante: Molienda en circuito cerrado

Se entiende por molienda en circuito cerrado a la operacin en molienda que se

realiza mediante el trabajo de un molino cualquiera, trabajando con un

clasificador de cualquier tipo, que recibiendo el ntegro de la descarga del molino,

lo clasifica en dos productos principales. Los productos son uno fino denominado

rebose del clasificador o producto final del circuito de molienda y la otra, arena o

gruesos, que es necesario retornarlo al molino como carga circulante con la

finalidad de completar su molienda, porque as lo requiere la operacin siguiente

(6).

Entonces la alimentacin total al molino consta de dos porciones, una carga

directa y la otra indirecta o producto retornante o carga circulante, la cual

constituye una cantidad casi constante, por el resultado de un trabajo bajo

condiciones pre establecidas durante las 24 horas de operacin cuya cantidad

guarda una relacin con respecto a la alimentacin directa. Dicha relacin lleva el

nombre de radio de la carga circulante y su determinacin obedece a frmulas

matemticas.

Calculo de la carga circulante

Un circuito cerrado simple de molienda esta constituido bsicamente de un

molino de bolas y un clasificador (espiral, rastrillo o hidrocicln).

En la figura tenemos:

La carga circulante es el tonelaje de arenas de retorno del clasificador, y se

calcula por dilucin D o por acumulado retenido A en una malla especifica.

a. clculo de carga circulante por dilucin :

Alimentacin al molino (f) que es igual al

rebose del clasificador (O)

Retorno de arenas del clasificador (U) ,

que sumado a la alimentacin es igual a la

descarga del molino (Dm)

Denotacin:

D= dilucin, en peso.

Do, Du, Dd = dilucin para el rebose, arenas y

descarga

A = acumulado del porcentaje retenido en

cualquier malla.

Ao, Au, Ad = % acumulado de: rebose,

arenas y descarga.

TECSUP - PFR Procesamiento de Minerales I

135

Balance de mineral: F = D

U + O = D

Balance de agua: (Du) (U) + (Do) (F) = (Dd) (D)

Despejando: U = Do - Dd x F

Df - Du

b. Clculo de carga circulante por mallas :

Balance de slidos: U + O = D

F = O

Balance de masa de partculas en malla X: (Au) (U) + (Ao) (F) = (Ad) (D)

Despejando:

U= Ad - Ao x F

Au - Ad

La carga circulante U, se representa como un porcentaje en tanto por ciento de

F.

Ejercicio N 1

1. Un molino primario que trata 50 TM/hora de mineral, descarga directamente

al molino secundario, siendo su granulometra 20% bajo 200 malla. La

descarga del molino secundario tiene una granulometra de 40% bajo 200

malla, y esta en circuito cerrado con un clasificador cuyo rebalse tiene 60%

bajo 200 malla, y las arenas (underflow) 30% bajo 200 malla.

Calcular la descarga del molino secundario.

Calcule tambin la carga del molino secundario si el molino primario descarga

al clasificador, sin cambios de la granulometra de los diversos productos.

2. Un molino de bolas que trabaja en circuito cerrado con un hidrocicln, recibe

una carga o alimentacin fresca de 100 TM/ h de mineral.

La descarga del molino contiene 40% bajo 200 malla; el rebalse del cicln

55% bajo 200 malla y el producto grueso que retorna al molino 30% bajo

200 malla

Calcular:

a) factor de la carga circulante.

b) Tonelaje total de carga del molino, incluyendo la carga circulante.

Procesamiento de Minerales I TECSUP - PFR

136

3. Un molino de bolas que opera en circuito cerrado con un clasificador, muele

40

TM/hora de carga fresca.

El tamizaje de la alimentacin y productos del clasificador da el siguiente

resultado:

Descarga del molino = alim. clasificador = 40% -200 mallas

Underflow = 20% -200 mallas

Overflow = 60% -200 mallas

Calcular:

a) razn de carga circulante del Molino

b) eficiencia de clasificacin

c) tonelaje de descarga del Molino.

4. En un molino/clasificador se efecta los siguientes ensayes de tamizaje en los

productos entrada y salida del clasificador:

Saliente del molino 30% - 200 malla

Rebalse del clasificador 50% - 200 malla

Retorno del clasificador 20% - 200 malla

(Retorno = underflow del clasificador).

Calcular el tonelaje horario de cada producto, si el tonelaje de alimentacin

del molino es 50 TM/hora.

BALANCE DE MATERIALES

Para fines prcticos no se considera las variaciones de la densidad del agua por

temperatura, contenido de sales disueltas o reactivos aadidos. Igualmente la

densidad del mineral se considera constante o igual en cada punto.

Con la informacin y datos tcnicos de los productos de un circuito de molienda,

se adopta una forma de representarlos dentro del diagrama del flujo, por la que

se propone un CUADRO DE LEYENDA. Con los datos disponibles a los resultados

de clculos relacionados en cada punto de muestreo es factible ubicar los

siguientes cuadros que resume las caractersticas de la pulpa, a partir del balance

de materiales:

% slidos dp

Tms/h slidos m/h agua

TM/ h pulpa m/h pulpa

(Base: 1 hora de operacin continua)

TECSUP - PFR Procesamiento de Minerales I

137

FRMULAS A UTILIZAR

Nomenclatura:

ds: densidad del slido (mineral)

dp: densidad de pulpa

X: fraccin del porcentaje de slidos (en peso)

Tms: toneladas mtricas de mineral seco

TM pulpa: toneladas mtricas de pulpa

m pulpa: metro cbico de pulpa

Se sabe:

1

dp = X = ds (dp -

1)

X

+ 1 X dp (ds -

1)

ds

Tambin:

(1) tm pulpa = tms

X

(2) m agua = Tms. 1 - X

X

m pulpa = TM pulpa (1 - X)

(3) m pulpa = m agua + TmS.

ds

m pulpa = TM pulpa

dp

Procesamiento de Minerales I TECSUP - PFR

138

EJERCICIOS

si en el punto de muestreo de una pulpa se determino que:

dp=1.280 gr./lt y ds = 2.75

Calcular las caractersticas de la pulpa, si se esta procesando 300 TM/da.

calcular la carga circulante de un circuito cerrado de molienda que procesa

100 TM/da, si las densidades de pulpa de los principales puntos son :

dp (alimentacin clasificador) =1.700 gr./lt

dp (arenas clasificador) = 2.100 gr./lt

dp (rebose clasificador) = 1.350 gr./lt

ds = 2.9 gr./lt

Si el factor de carga circulante de un cicln es 2.5 cual es el tonelaje en la

descarga del molino para una alimentacin de 100 tms?

Qu utilidad tiene el conocer la carga circulante en un circuito de

molienda? Qu relacin tiene con la determinacin del consumo de energa

de un molino?

En la evaluacin de un circuito cerrado de molienda se tiene el anlisis

granulomtrico de los siguientes puntos.

Malla Descarga de

molino

% peso

Over cicln

% peso

Arenas cicln

% peso

48 42.3 1.2 55.7

65 15.3 6.6 18.2

100 9.5 9.4 9.6

150 5.7 10.2 4.2

200 6.1 12.4 4.1

-200 21.1 60.2 8.2

Cul es el factor promedio de carga circulante?

De qu orden es le porcentaje de carga circulante en el molienda primaria

y molienda secundaria?

Determinar el factor de carga circulante en un circuito de molienda que

tenga doble etapa de clasificacin (espiral y cicln).

Si a un molino de bolas ingresa 1052.5 tmh/da de un mineral que contiene

5% de humedad y se aade 2m/hora de agua calcular la densidad de

pulpa a la salida del molino?

TECSUP - PFR Procesamiento de Minerales I

139

EJEMPLO PRCTICO:

PLANTA CONCETRADORA CONDESTABLE CIRCUITO MOLIENDA N 1

1. DATOS PREVIOS

Tonelaje tratado : 13.135 TM/h

Humedad mineral : 2%

Densidad mineral : 2.8

Determinacin de f80 (por mallas) : F80 = 14739

Descarga molino : 1830 gr/lt

Densidades rebose clasificador : 1250 gr/lt

Arenas clasificador: 2040 gr/lt

2. ANLISIS MALLA REBOSE CLASIFICADOR

Malla %peso % acumulado

18 0.12

35 0.36

48 .16

65 .68

100 25.0

150 13.84

200 7.92

-200 45.92

3. DESCARGA DEL MOLINO

MALLA ABERTURA %PESO %ACUMULADO %PASSING

10 1680 14.02

14 1190 4.02

20 841 6.10

28 590 8.86

35 420 13.98

48 297 17.39

65 210 9.60

100 150 16.12

150 105 4.84

200 75 1.72

-200 -75 .35

TOTAL 100

Procesamiento de Minerales I TECSUP - PFR

140

CLCULO EMPIRICO DEL P 80:

81.96 % 1190

80 % P80

75.86 % 841

INTERPOLANDO: 6.10 % 349

4.14 % X

X = 237

P80 = 841 + 237 = 1078

4. ARENAS DE RETORNO DEL CLASIFICADOR

Malla % peso % acumulado

10 9.300

14 8.150

20 12.30

28 8.94

35 16.10

48 21.24

65 10.48

100 8.82

150 2.20

200 1.38

-200 1.09

total 100.0

5. CLCULO DE CARGA CIRCULANTE

Se denominara factor, al cociente de porcentaje acumulados entre:

F = descarga - rebose

Arenas - descarga

Los factores para las diferentes mallas, son:

f28 = 5.778

f35 =

f48 =

f65 =

f100 =

TECSUP - PFR Procesamiento de Minerales I

141

El promedio del factor de carga circulante es

Se sabe que:

peso grueso

Peso finos

Por tanto, la carga circulante que circula hacia el molino es:

Gruesos = (5.564) (13.135)

= TM/hora

Carga total del molino = 13.135 + = TM/h

6. EFICIENCIA DE CLASIFICACIN

FRMULAS:

E = 10000 x (rebose - descarga molino) (descarga molino - arenas)

x

100 - ( rebose - arenas )

A partir de los anlisis granulomtricos, reemplazando:

E = 10000 x x

E = 66.5%

7. RADIO DE REDUCCIN (R)

F80 = 147739

R = F80 =

P80 = 1078 P80

8. CONSUMO DE ENERGA (E.C)

Kw. = (3) (2.4 kv) (58amp) (0.85) = 204.9

Capacidad molino = alimentacin + carga circulante

= 13.135 + 73.083 = 86.218 TM/h

Descarga

molino

Descarga

Molino

F =

Procesamiento de Minerales I TECSUP - PFR

142

Luego:

EC = 204.9 Kw. = 2.376 kW -h

86.218 TM/h tm

9. INDICE DE TRABAJO

SE SABE:

EC = W1 10 - 10

P80 f80

Reemplazando:

2.376 = wi 10 - 10

1076.5 14.739

Wi = kw-h

Tm

10. DIAGRAMA CUANTITATIVO DEL MOVIMIENTO DE MATERIALES

Tonelaje tratado = 13.135 tm/h

Datos densidad mineral = 2.8

Humedad mineral = 2%

TECSUP - PFR Procesamiento de Minerales I

143

BALANCE DE MATERIALES EN LAS OPERACIONES UNITARIAS DE LA

PLANTA.

Referido a la aplicacin de la planta, sea realizado el balance de materiales

respectivo para cada operacin unitaria. Se ah considerado la siguiente formula:

Slido

(tmph)

Slidos

(%)

Densidad de la pulpa

(gr./lt)

Agua

(gpm)

Pulpa

(gpm)

Gravedad especifica del slido

Para la determinacin de este cuadro se sigue el siguiente procedimiento:

1. Considerar los datos de densidad de pulpa y gravedad especifica del mineral.

2. Se determina el % de slidos mediante la formula

%slidos = gr. especifica (densidad - 1)

Densidad (gr. Especifica - 1)

3. Se determina la cantidad de mineral a tratar.

4. Se considera la cantidad de agua.

5. Se determina la cantidad de pulpa mediante los datos de 3, para lo cual se

usa las siguientes formulas:

Tm pulpa = TMPHS = tm/hr. pulpa

% slidos

TM/hr de pulpa x 4.4 = galones por minuto de pulpa

gr. especifica de pulpa

PROBLEMAS PROPUESTOS

1. Un molino de bolas que trabaja en circuito cerrado con un hidrociclon, recibe

una carga o alimentacin fresca de 100t/h de mineral.

La descarga del molino contienes 40% - 200 mallas; el rebalse del cicln

55% -200 mallas y el producto grueso que retorna ala molino 30% - 200

mallas.

Calcular:

a. Factor de carga circulante.

b. Tonelaje total de carga del molino, incluyendo la carga circulante.

En un circuito cerrado de molienda, se obtienen los siguientes datos

granulomtricos:

Procesamiento de Minerales I TECSUP - PFR

144

Entrante (fresco) mineral chancado: 80% menos 1/4

Saliente (entrante flotacin): 80% menos 0.1mm

Descarga del molino: 60% menos 0.1mm

Rebalse clasificador = entrante de flotacin

Arena clasificador: 50% menos 0.1 mm

Calcular:

a. Razn de reduccin del molino.

b. Energa de molienda en Kw. (aproximadamente igual a potencia elctrica

del motor del molino), si Wi = 17kwh/tcs y T = 50 tms/ hora (usar

formula simplificada de Bond)

c. Factor de carga circulante y carga total de molino.

d. Eficiencia de clasificacin.

Una planta de concentracin tiene un contrato para entregar 50 tcs por da

concentrado de Cu, con 25 % de Cu y 9% de humedad. Si el mineral

entrante a la planta contiene 3,5% Cu y los relaves 2,1 % Cu.

Calcular:

a. Razn de concertacin y recuperacin de cu

b. Tonelaje diario de mineral alimentando a la planta, en TMS./da.

c. Volumen de agua consumido por la planta en m/da y m/hora si la

pulpa entrara a la seccin flotacin con un contenido de 30% slido, y si

no se recupera nada de agua de los relaves ni del concentrado.

Se alimenta un agitador de capacidad de m con una pulpa conteniendo 30%

de slidos de una densidad 3.0 si la cantidad de slido alimentada por hora

es 30 tm, calcular (sin uso de tablas):

a. El caudal de pulpa en m/min.

b. El tiempo de residencia de la pulpa (en min.) en el agitador de 10m de

capacidad.

2. Un molino de bolas que opera en circuito cerrado con un clasificador, muele

40 TM/hora de carga de fresca.

El tamizaje de la alimentacin y producto del clasificador la los siguientes

resultados

Descarga del molino = clasificador = 40% -200 mallas

U flow = 20% -200 mallas

O flow = 60% -200 mallas

Calcular:

a. Razn de carga del molino, carga total de este ultimo

b. Eficiencia de la clasificacin. expresada en % recuperacin de partculas

-200 % mallas en el o flow (rebalse) del clasificador.

TECSUP - PFR Procesamiento de Minerales I

145

3. En un circuito de molienda de una sola etapa, que trabaja junto a un

clasificador mecnico, se determina ala caga circulante de este por muestreo

y ensaye granulomtrico de las cargas entrantes y salientes del

clasificador. Calcula la carga circulante con los siguientes datos:

Saliente molino 40% -200 mallas

Rebalse clasificador 60 % -200 mallas

Retorno de arenas 20% -200 mallas

a. Si, debido a la mayor dureza del mineral o a falta de medio de

molienda, la carga saliente del molino contiene solamente 35 % -200

mallas, a cuanto sube la carga circulante

b. Si la carga fresca del mineral es de 40tmh/hora, con 5 % de humedad;

la saliente del molino (inc. carga circulante segn pregunta a)

contiene 20% de humedad, y el rebalse clasificador contiene 35% de

slidos

- Cual en el caudal de agua, en m/h, agregar a la entrada del

molino?

- Cual es el caudal de agua, en m/h, agregada a la salida del

molino(entrada clasificador)

c. Cual debe ser la capacidad en m del acondicionador que recibe el

rebalse del clasificador, si el tiempo terico de acondicionamiento

(determinado en el laboratorio) es de 6minutos, y cuales seria las

dimensiones aproximadas, si se deja un borde libre de 0.15m.

4. Un circuito de flotacin diseado para tratar 100 TM/h de mineral, cuya

densidad de slido es 2.8, entra como alimentacin una pulpa de densidad

1350.

Calcular:

a. El caudal de esta pulpa expresado en m/min.

b. El volumen del acondicionador a la entrada del circuito y el de las celdas

de flotacin (circuitos rougher y scavenger). Si los tiempos obtenidos en

las pruebas de laboratorio son los siguientes:

Acondicionamiento : 5min

Flotacin ro/sc : 25min

(En el dimensionamiento de las celdas de flotacin, tomar en cuenta la

presencia de un 15 % de aire y el volumen de la recirculacin interna de la

pulpa intermedia, del orden del 50% del volumen terico)

5. Dos pulpas de mineral de descarga de un molino, contiene respectivamente

slidos de densidad 2.7 y de densidad 4.5 si ambas pulpas tiene una

concentracin, en peso de 70% de slidos, determinar:

a. Densidad de ambas pulpas.

b. Diluciones, en volumen, de ambas pulpas.

Procesamiento de Minerales I TECSUP - PFR

146

6. Si un circuito de molienda procesa tm/h de un mineral de densidad 2.8 y si

el rebalse del cicln de este circuito tienes densidad 1250, calcular:

a. Porcentaje de slido, en peso, de esta pulpa;

b. Porcentaje de slido, en volumen, de ella;

c. Caudal de la pulpa en m/min

d. Dimensiones de un acondicionador que recibe dicha pulpa, antes que

esta sea alimentada a un circuito de flotacin, si el tiempo de

acondicionamiento con los reactivos de flotacin determinado en el

laboratorio es de 75 minutos, y as se debe dejar un freeboard de 20

cm., entre el nivel superior de la pulpa y el borde del estanque

acondicionador.

7. Una prueba de flotacin de laboratorio con cierto mineral monometlico

arroja los siguientes datos de tiempos tericos:

Acondicionamiento 5 min

Flotac. Rougher 8min

Flotac. Scavenger 12min

Conc. de slidos en la pulpa 35%

Densidad del slido 2.7

Calcular la capacidad en m del acondicionador y en pies (cu. ft) de los

circuitos de flotacin rougher y scavenger, usando los factores de seguridad y

de extrapolacin mas recomendables para cada caso, si se piensa procesar

100tm/h en dichos circuitos.

Tomando en cuenta que en cada uno de dichos circuitos, o banco de celdas,

debe haber por lo menos 4 celdas, y si usted tiene disponibles

(alternativamente) celdas con una capacidad de 300.500.100.1500 pies c/u;

cual de estos tipos de celdas seleccionara usted y por qu?

Trabajo domiciliario

Una planta concentradora tiene un contrato de venta de 1000 tm/h de

concentrado de plata con una ley de 4500 oz/tm, con una unidad de 9%

1. Si la ley de cabeza del mineral es de 20 oz Ag/tm y la ley de relave es 2

oz/tm. Calcular la cantidad de tms de cabeza que debe tratarse para

producir el tonelaje de concentrado.

2. Calcular la recuperacin de plata con los datos de (1)

3. Si la planta opera a una escala de 800 tms/ da de alimentacin; en

cuantos das de operacin de podr cumplir con el contrato? (suponer una

mema de 2% de perdidas entre mina y fundicin)

4. Si la pulpa que se alimenta a flotacin tiene una densidad de 1300 gr/lt. La

pulpa de relave de 1.200 gr/lt y el concentrado de 1100 gr/lt.

TECSUP - PFR Procesamiento de Minerales I

147

5. Calcular el volumen de los 2 productos en pies/min y efectuar el balance

de agua en el circuito en m/da.

Datos:

Densidad cabeza = 2.8

Densidad relave = 2.6

Densidad concentrado = 4.1

Procesamiento de Minerales I TECSUP - PFR

148

ANOTACIONES

.............................................................................................................................

.............................................................................................................................

.............................................................................................................................

.............................................................................................................................

.............................................................................................................................

.............................................................................................................................

.............................................................................................................................

.............................................................................................................................

.............................................................................................................................

.............................................................................................................................

.............................................................................................................................

.............................................................................................................................

.............................................................................................................................

.............................................................................................................................

.............................................................................................................................

.............................................................................................................................

.............................................................................................................................

.............................................................................................................................

.............................................................................................................................

.............................................................................................................................

.............................................................................................................................

.............................................................................................................................

.............................................................................................................................

.............................................................................................................................

You might also like

- Determinacion Del Work IndexDocument15 pagesDeterminacion Del Work IndexRaul IvanNo ratings yet

- Tecsup Investigacion MetalurgicaDocument32 pagesTecsup Investigacion MetalurgicaMarco Antonio SalcedoNo ratings yet

- Hidraulica Basica: ProblemarioDocument55 pagesHidraulica Basica: ProblemarioAnna Gómez50% (6)

- Circuito de Flotación BulkDocument138 pagesCircuito de Flotación BulkOscar Elviz Sanchez Silva50% (2)

- Carga Circulante y Molinos PDFDocument9 pagesCarga Circulante y Molinos PDFanna67% (3)

- Carga CirculanteDocument11 pagesCarga CirculanteThony MarCNo ratings yet

- Extraccion SN en San RafaelDocument121 pagesExtraccion SN en San RafaelLourdes100% (1)

- LABORATORIO N 01 Cianuracion Por AgitacionDocument13 pagesLABORATORIO N 01 Cianuracion Por AgitacionJunior Anderson Tinoco Falero100% (1)

- Circuitos de FlotacionDocument46 pagesCircuitos de FlotacionCristhian Damian Ramos100% (1)

- Manejo de maquinaria de corte de bloques de piedra. IEXD0108From EverandManejo de maquinaria de corte de bloques de piedra. IEXD0108No ratings yet

- Balance de Materia en Los Bancos de FlotacionDocument12 pagesBalance de Materia en Los Bancos de FlotacionRamiro SIUCE BONIFACIONo ratings yet

- Procedimiento Cinética de Flotación RougherDocument2 pagesProcedimiento Cinética de Flotación RougherFederico Grandón BenaventeNo ratings yet

- C072E - S2 - Técnicas de Concentración de MineralesDocument36 pagesC072E - S2 - Técnicas de Concentración de MineralesRenzo VegaNo ratings yet

- Balance de Materia Molienda y ClasificaciónDocument7 pagesBalance de Materia Molienda y ClasificaciónJhunior Talavera MendozaNo ratings yet

- Lab 2 HidroDocument13 pagesLab 2 HidroPaolo Gabriel Diaz LopezNo ratings yet

- Planta Huari InformeDocument8 pagesPlanta Huari InformePaulo PinedaNo ratings yet

- Canal de Pendiente VariableDocument52 pagesCanal de Pendiente Variablediegoaleman94No ratings yet

- Optimización en Circuito de Flotación de Minerales Polimetálicos - Catalina HuancaDocument60 pagesOptimización en Circuito de Flotación de Minerales Polimetálicos - Catalina HuancaLucio FernandoNo ratings yet

- Concentración Gravimétrica-PUCPDocument23 pagesConcentración Gravimétrica-PUCPMarco Augusto Robles AncajimaNo ratings yet

- Guía I Física Octavo GradoDocument6 pagesGuía I Física Octavo GradotheblondeNo ratings yet

- Minera Cap 5 FormalizacionDocument106 pagesMinera Cap 5 FormalizaciongonzaloNo ratings yet

- Carga CirculanteDocument9 pagesCarga CirculanteVinicio AlexanderNo ratings yet

- Investigacion de FlotacionDocument88 pagesInvestigacion de FlotacionJhon Charles0% (1)

- 4.0 Balance Metalurgico en Pad y Planta (Diagrama de Flujo)Document4 pages4.0 Balance Metalurgico en Pad y Planta (Diagrama de Flujo)Jeancito Flores Camargo100% (1)

- Calculo Del WiDocument19 pagesCalculo Del WiLenis Vilchez NavarroNo ratings yet

- Lixiviacion Por AgitacionDocument13 pagesLixiviacion Por AgitacionYuli Ql100% (1)

- Flotacion Pirita AuriferaDocument22 pagesFlotacion Pirita AuriferaPAblo FabricioNo ratings yet

- Balance Metalurgico Del MolinoDocument3 pagesBalance Metalurgico Del MolinoPedro Rodriguez100% (2)

- Ejercicios Examenes 2 Eso MC GrawhillDocument13 pagesEjercicios Examenes 2 Eso MC GrawhilldiazramiroNo ratings yet

- MoliendaDocument27 pagesMoliendahobnercitoNo ratings yet

- Factores de Correccion Del Work IndexDocument3 pagesFactores de Correccion Del Work Indexdavis_85_pNo ratings yet

- I - Fundamento Teorico y Mecanismos de FlotacionDocument129 pagesI - Fundamento Teorico y Mecanismos de FlotacionThalia QuispeNo ratings yet

- Separación Selectiva de Arsenopirita de Pirita Por Biomodulación en Presencia de Acidithiobacillus FerrooxidansDocument20 pagesSeparación Selectiva de Arsenopirita de Pirita Por Biomodulación en Presencia de Acidithiobacillus FerrooxidansBrianNo ratings yet

- Procesamiento de Minerales YanacochaDocument63 pagesProcesamiento de Minerales Yanacochaeiner1110_609484259No ratings yet

- Capitulo VDocument106 pagesCapitulo VNataniel LinaresNo ratings yet

- Densidad de CampoDocument47 pagesDensidad de CampoElderBautistaChipaNo ratings yet

- Carga CirculanteDocument13 pagesCarga CirculanteDuvan Oswaldo Acevedo Bueno100% (1)

- Informe Planta Concentradora UniDocument23 pagesInforme Planta Concentradora UniRolando100% (5)

- Catálogo Mathiesen SACDocument10 pagesCatálogo Mathiesen SACreneossesNo ratings yet

- Informe Final PruebasDocument9 pagesInforme Final PruebasandrecormeNo ratings yet

- Secuencia Didáctica DensidadDocument3 pagesSecuencia Didáctica DensidadMilena Alvarez Soto100% (2)

- Work Index PDFDocument88 pagesWork Index PDFOrlando HuaytaNo ratings yet

- Flotacion PolimetalicaDocument23 pagesFlotacion Polimetalicajhonny0% (1)

- Capítulo VDocument65 pagesCapítulo VMilagros AnchapuriNo ratings yet

- Trabajo Work Index Semana 3Document4 pagesTrabajo Work Index Semana 3LuisJoaquínAguilarChávezNo ratings yet

- Capitulo IIDocument70 pagesCapitulo IINataniel LinaresNo ratings yet

- Seminario y CalculosDocument12 pagesSeminario y CalculosCarmen Luz YCNo ratings yet

- Cinética de LixiviaciónDocument10 pagesCinética de LixiviaciónKen Barrios MontalvoNo ratings yet

- Flotación Guadalajara 717 PDFDocument10 pagesFlotación Guadalajara 717 PDFKevin Shinder Jesus Colque EscobedoNo ratings yet

- HojaVida-Ing - Oscar Apaza PDFDocument17 pagesHojaVida-Ing - Oscar Apaza PDFMiriam Lizet ChambiNo ratings yet

- LAB4 - TRITURACIÓN y MOLIENDADocument21 pagesLAB4 - TRITURACIÓN y MOLIENDAjose luis mori perezNo ratings yet

- Variables Operacionales de Un Molino de BolasDocument3 pagesVariables Operacionales de Un Molino de BolasAldo AlfaroNo ratings yet

- Variables Operacionales de MoliendaDocument14 pagesVariables Operacionales de MoliendaJohn Calero Ortega0% (1)

- TRATAMIENTO BIOLÓGICO DE RELAVES AURÍFEROS QUE CONTIENE CIANURO EN FUNCIÓN DE SU PH Y CONCENTRACIÓN DE ASPERGILLUS SP.Document54 pagesTRATAMIENTO BIOLÓGICO DE RELAVES AURÍFEROS QUE CONTIENE CIANURO EN FUNCIÓN DE SU PH Y CONCENTRACIÓN DE ASPERGILLUS SP.jjar26joaquinNo ratings yet

- Flotacion PDFDocument47 pagesFlotacion PDFMezaOrlandoNo ratings yet

- Evaluación de Reactivos de FlotaciónDocument8 pagesEvaluación de Reactivos de FlotaciónMichael Vera OrellanaNo ratings yet

- Práctica Precipitación de Au y Ag Con Polvo de ZincDocument2 pagesPráctica Precipitación de Au y Ag Con Polvo de ZincJunior Romero ChavezNo ratings yet

- Concentracion Gravimetrica - MesasDocument3 pagesConcentracion Gravimetrica - MesasVictor Jesus Rodriguez RamosNo ratings yet

- Metodo ChiddyDocument18 pagesMetodo ChiddyMarcelo AlexNo ratings yet

- Workshop 2017Document7 pagesWorkshop 2017Luis Katsumoto Huere AnayaNo ratings yet

- Tarea Conc. de Minerales IDocument2 pagesTarea Conc. de Minerales IRoyer Mamani ApfataNo ratings yet

- Prueba 4..... Ercer Examen de Preparacion Mecanica de Minerales-Febrero 2021Document3 pagesPrueba 4..... Ercer Examen de Preparacion Mecanica de Minerales-Febrero 2021Henry Guerra SotomayorNo ratings yet

- Joseph ChancasanampaDocument30 pagesJoseph ChancasanampaJulio Camel100% (1)

- Concentración de Minerales-UPC-SEM IIIDocument15 pagesConcentración de Minerales-UPC-SEM IIIvanessaNo ratings yet

- 3.1 MoliendaDocument8 pages3.1 MoliendaMiriann Lucero Quino BernabeNo ratings yet

- Unidad03 Molienda PDFDocument20 pagesUnidad03 Molienda PDFDaniel Villalba CardenasNo ratings yet

- METODOS DE EXPLORACION DE SUELOS PARA PAVIMENTOS (Macedo Rios Diego)Document19 pagesMETODOS DE EXPLORACION DE SUELOS PARA PAVIMENTOS (Macedo Rios Diego)DIEGO WILDERT MACEDO RIOSNo ratings yet

- Paper 1Document29 pagesPaper 1EDUARDO MORANo ratings yet

- Preguntas y Respuestas de HidrostaticaDocument10 pagesPreguntas y Respuestas de HidrostaticaJohat Chacolla LunaNo ratings yet

- Práctica Compactación ProctorDocument7 pagesPráctica Compactación ProctorRicardo AlonsoNo ratings yet

- Densidad de RocasDocument5 pagesDensidad de RocasAnthonyNo ratings yet

- Lab#1 - Propiedades Fisicas de Solidos y Liquidos - I2020Document2 pagesLab#1 - Propiedades Fisicas de Solidos y Liquidos - I2020Yeilyn ValdesNo ratings yet

- Especificaciones Tecnicas 14-07-2020Document33 pagesEspecificaciones Tecnicas 14-07-2020guillermo cuba arteagaNo ratings yet

- I Guia de Fisica II 2017 II Periodo PDFDocument5 pagesI Guia de Fisica II 2017 II Periodo PDFabdielNo ratings yet

- Estructura CristalinaDocument4 pagesEstructura CristalinaRoberto DavisNo ratings yet

- Ejercicios UC3,4,5,6y7Document11 pagesEjercicios UC3,4,5,6y7Jose MarcelinoNo ratings yet

- Protocolo 01Document24 pagesProtocolo 01ylugo1985100% (1)

- Unidad I - Generalidades de La QuímicaDocument38 pagesUnidad I - Generalidades de La QuímicaEDIN JOAN BONILLA MENDOZANo ratings yet

- Dilatacion Anomala Del AguaDocument2 pagesDilatacion Anomala Del Aguacloe avNo ratings yet

- Propiedades de La RocaDocument5 pagesPropiedades de La RocaClaudio PiresNo ratings yet

- 3560900258295UTFSMDocument188 pages3560900258295UTFSMjvchiqueNo ratings yet

- Practica 3 Masa VolumenDocument3 pagesPractica 3 Masa VolumenItaiPinedaNo ratings yet

- Actividad N°1Document10 pagesActividad N°1Yusef Yamil Yapare TolabaNo ratings yet

- Informe de Laboratorio n01Document14 pagesInforme de Laboratorio n01Paul Valdiglesias TriveñoNo ratings yet

- Ensayo de MarshallDocument38 pagesEnsayo de MarshallElving MendozaNo ratings yet

- MuestreoDocument48 pagesMuestreoRamiro SIUCE BONIFACIONo ratings yet

- 09 - Guia #4b-100000c13v-U21c-Labmecan01-California BearingDocument10 pages09 - Guia #4b-100000c13v-U21c-Labmecan01-California BearingErika Rosario Rodriguez CcolqqueNo ratings yet

- Determinación de La Densidad de Los Sólidos de Las Partículas de GravasDocument4 pagesDeterminación de La Densidad de Los Sólidos de Las Partículas de GravasChristian Gpe SalasNo ratings yet

- Tableros de MaderaDocument53 pagesTableros de MaderaNicole Vergara100% (1)