Professional Documents

Culture Documents

FATIGA

Uploaded by

Alfonso GallegosCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

FATIGA

Uploaded by

Alfonso GallegosCopyright:

Available Formats

FATIGA Introduccin

El fenmeno de la fatiga de los materiales es uno de los ms estudiados en la ingeniera mecnica. Se ha escrito mucho acerca de este tpico como puede observarse, por ejemplo, en [1], [2], [3], [4], [5]. La fatiga, es la causa del ochenta por ciento de las fallas en maquinarias; los elementos mecnicos trabajan, en su mayora, bajo condiciones de fatiga, como ejemplo pueden citarse: los peldaos de una escalera metlica, las estructuras de los parques donde ejercitan los deportistas, los aparatos de un parque infantil, los ejes de diversas mquinas industriales: moledoras, trituradoras, elevadoras, los aviones, los automviles, los sistemas de izado de carga en los puertos, entre otros. A lo largo del presente trabajo, se expone de modo general, el fenmeno de la fatiga: condiciones para que ocurra, mecanismo de falla, tipos de fatiga segn la pieza est a flexin, bajo la accin de cargas axiales, bajo corte en su forma directa o torsional. Se muestra resumidamente la cronologa de los estudios relacionados a este fenmeno, el ensayo de flexin rotativa para la determinar la vida a la fatiga de los materiales metlicos, recursos tcnicos para su realizacin, modelos matemticos que estudian su comportamiento y los parmetros a considerar en el diseo bajo fatiga.

Leer ms: http://www.monografias.com/trabajos88/fatiga-metales-generalidades/fatiga-metalesgeneralidades.shtml#ixzz2fXFNVCFM

La falla por fatiga

La falla por fatiga requiere, bsicamente, que se conjuguen dos factores a saber: la aplicacin de cargas repetidas o cclicas, esto quiere decir que su valor cambia en el tiempo. La excepcin a esta condicin est en el hecho de que, si el componente est trabajando en un ambiente corrosivo, la falla por fatiga se produce bajo condiciones estticas. En la realidad, todas las cargas que actan sobre un determinado sistema mecnico varan con el tiempo, lo que sucede es que su frecuencia de repeticin es tan baja que se pueden considerar como estticas. Un ejemplo de esto son las puertas de metal; en pocas de calor sta se expande y entra en contacto con su marco, tambin metlico, y el proceso de apertura y / o cierre de esta se hace aplicando una fuerza mayor que la requerida cuando no se ha dilatado. Aunque esta dilatacin-contraccin causada por cambios de temperatura se produce cada vez que hay incremento de la misma, su frecuencia no es de magnitud suficiente como para considerarse una accin cclica y por lo tanto, no conduce a la falla por fatiga. No sucede lo mismo en centrales de vapor y otros sistemas en los cuales los cambios de temperatura son bruscos y de alta repetibilidad. En estos casos, se emplean unos dispositivos llamados juntas de dilatacin (en algunos pisos de viviendas existen tambin tales juntas) que absorben las deformaciones trmicas que a su vez generan tensiones que sern tensiones cclicas.

Leer ms: http://www.monografias.com/trabajos88/fatiga-metales-generalidades/fatiga-metalesgeneralidades.shtml#ixzz2fXFULNfb Formas en las que se produce la falla por fatiga en los componentes mecnicos Dependiendo de la forma como acten las tensiones alternantes sobre un determinado componente mecnico, la falla por fatiga puede darse en las siguientes formas [9]: Esfuerzos pulsantes tensin- tensin o bien esfuerzos tensin- compresin Flexin unidireccional Flexin invertida Torsin

Leer ms: http://www.monografias.com/trabajos88/fatiga-metales-generalidades/fatiga-metalesgeneralidades.shtml#ixzz2fXFaJGyl Modelos analticos para el estudio de la fatiga Se han propuesto varios modelos para el estudio del comportamiento a fatiga de las piezas mecnicas que trabajan bajo esta condicin como puede verse en [4]. En este trabajo, se presentan los siguientes: Modelo vida - esfuerzo [10], [2], [1] Modelo vida- deformacin [11] Modelo de Castillo [12] Modelo de Ripoll [13]

Leer ms: http://www.monografias.com/trabajos88/fatiga-metales-generalidades/fatiga-metalesgeneralidades.shtml#ixzz2fXFdmzU2

DESGASTE

Desgaste Mecnico

La vida til de la mayora de los productos manufacturados tales como partes mviles de mquinas y herramientas depende de la condicin de sus superficies y del deterioro de ellas debido al uso. Este dao que se provoca en una superficie slida se denomina desgaste y suele ser el factor principal que limita la vida y el desempeo de los componentes de una mquina [49-55]. Los tipos de desgaste ms importantes son: - Desgaste Abrasivo - Desgaste Adhesivo - Desgaste por erosin - Desgaste por friccin (Fretting)

4.4.1.-Desgaste Abrasivo

El desgaste abrasivo ocurre cuando partculas duras suspendidas en un fluido o incrustadas en otra superficie ruedan o deslizan bajo presin contra otra superficie. Las partculas duras pueden estar atrapadas entre dos superficies deslizantes y producen abrasin sobre ambas o sobre una de

ellas como se muestra en la fig. 4.28. Otra caracterstica importante del desgaste abrasivo es el calor que es generado por la friccin entre los dos materiales. La fig.4.28(a) representa la accin cortante o de arado de una partcula que esta bajo presin. Es decir, la partcula no est libre pero est bajo presin de otras partculas o de un objeto slido. Lo que es caracterstico de abrasin por esmerilado cepillado o rectificado, en los cuales partculas duras son forzadas a rasgar o cortar la superficie del metal.

Fig.4.28.- Modelo esquemtico de dos modos de aplicaciones de fuerzas por partculas abrasivas[56] La fig.4.28(b) representa la accin cortante o de arado de partculas libres a travs de la superficie de un metal despus de impactar sobre la superficie. Esto es caracterstico del desgaste erosivo, en la cual partculas libres chocan con la superficie en un ngulo, entonces se deslizan a travs de la superficie. Un ejemplo tpico de desgaste por abrasin es el que ocurre entre la superficie de las ruedas y el riel de un tren debido a las partculas de polvo, lubricante o residuos de desgaste, la fig.4.29 muestra el aspecto de una superficie fracturada por abrasin de un riel de ferrocarril. La fig.4.30 muestra otro ejemplo tpico de abrasin entre las superficies de un polmero y un metal.

Fig.4.29.- Desgaste abrasivo en un riel producido por las ruedas [57]. (Fotos reimpresas con autorizacin del KTH Royal Institute of Technology, Sweden)

Fig.4.30.- Desgaste abrasivo entre las superficies de un polmero y un metal [58]. (Foto reimpresa con permiso del KTH Royal Institute of Technology, Sweden)

En general, el desgaste abrasivo puede algunas veces ser reducido o tratado por uno de varios mtodos. A continuacin se mencionan algunos de stos mtodos; sin embargo lo ms prctico es reemplazar la pieza daada. Aumentar la dureza superficia: esta es una solucin ms bien obvia a los problemas de desgaste abrasivo; sin embargo, esta puede no siempre ser la respuesta a un problema especfico. En herramientas de corte, tales como varios tipos de cuchillos, incrementando la dureza se puede lograr una herramienta de corte ms resistente a perder el borde cortante. Sin embargo, incrementando la dureza tambin se incrementa la posibilidad de fractura frgil de la herramienta de corte misma. La fractura frgil sera un problema mucho mas serio que la prdida de filo por desgaste abrasivo, debido a que la herramienta amellada puede siempre afilarse y reusarse, mientras que una hoja (blade) rota puede causar heridas a las personas o mquinas despus de la fractura. Remover partculas extraas: si las partculas son duras, las mismas pueden causar desgaste abrasivo, tambin parece obvio que si las partculas son atrapadas y removidas, el desgaste no puede tener lugar. Esta es exactamente la razn por la que se utilizan filtros para el aire, agua y aceite en varios tipos de mecanismos. Reemplazar la parte desgastada: una de las maneras mas prcticas mediante las cuales vivimos con el desgaste es simplemente disear partes y ensamblajes que estn sujetos al desgaste abrasivo de tal manera que ellos pueden ser reemplazados cuando estas se desgastan. Esta es una de las formas ms simples y comunes de tratar con el problema. Sin embargo, el reemplazo puede no ser prctico en una situacin dada debido a la inaccesibilidad, costos excesivos de mano de obra o de paradas, no disponibilidad de partes de reemplazo en una emergencia u otros problemas.

4.4.2. Desgaste Adhesivo

Ocurre cuando dos superficies se deslizan entre si bajo presin. El proceso implica adhesin, deformacin plstica y fractura (fig. 4.30). Ocurre por contacto en movimiento entre dos superficies metlicas que se deslizan una sobre la otra, cuando hay lubricacin o cuando no hay. El mecanismo principal es micro soldadura, similar a la soldadura por friccin. La fig.4.31 es un modelo esquemtico del proceso por medio del cual una partcula de detrito de desgaste se desprende durante el proceso. Cuando las superficies se deslizan entre s, se forma una unin por contacto de protuberancias o asperezas como en 4.30(a) y 4.30(b). Posteriormente ocurre la ruptura por impacto, con una protuberancia adyacente ms grande para formar una partcula de detrito de desgaste como en 4.30(c). Las flechas indican la direccin del movimiento. En general cuando dos superficies metlicas en movimiento estn en contacto se produce desgaste adhesivo (fig. 4.32) . Otro ejemplos de desgaste adhesivo son los rodamientos donde se produce el desgaste en las pistas de rodadura y en los elementos rodantes (fig. 4.33). En las figuras se aprecian las escamas en la pista de rodadura del aro interior de un rodamiento radial, estas escamas que se separan daan la zona de rodadura.

Fig.4.31.- Modelo de desgaste adhesivo [59].

Fig.4.32.- Desgaste adhesivo entre dos superficie metlicas [60]. (Foto reimpresa con autorizacin del KTH Royal Institute of Technology, Sweden).

4.4.3.- Desgaste por Erosin

El desgaste por erosin se define como el proceso de eliminacin de metal provocado por la incidencia de partculas slidas sobre una superficie. El desgaste por erosin puede ser deliberado como en el caso de la limpieza de piezas o cascos de barcos por medio de chorros de arena, pero en ocasiones se produce una prdida destructiva y costosa de material como es el caso de aspas de turbinas de gas o de refractarios de hornos elctricos. El grado de desgaste tiene relacin con el ngulo de incidencia de la partcula respecto de la superficie (fig.4.35). En materiales dctiles, cada partcula causa una deformacin plstica en la forma de un crter pequeo con bordes levantados. Cuando el ngulo de incidencia es normal, los crteres son simtricos. De acuerdo a la fig. 4.35 existe un ngulo crtico de aproximadamente 20 [132] donde se obtiene el mayor desgaste por erosin, donde el metal se elimina por accin de corte. Los materiales frgiles fallan por agrietamiento de las superficies debido a las fuerzas de impacto.

El desgaste erosivo puede esperarse en partes metlicas y ensamblajes. reas con problemas comunes son encontradas en bombas e impulsores, abanicos, lneas de vapor y toberas, dentro de los dobleses en tubos y tuberas, equipos de arenado y limpieza y reas similares donde existe considerable movimiento relativo entre el metal y las partculas. Este fenmeno puede ser reconocido por algunos de los siguientes detalles: redondeo de aristas agudas, esta es una forma comn de desgaste de las hojas de los abanicos y hlices. El degaste erosivo puede cambiar la forma de los impulsores, hojas de turbina y paletas de tal manera como para causar una disminucin sustancial en la eficiencia operativa.

Fig.4.35.- Efecto del ngulo de incidencia en el desgaste por erosin de materiales dctiles y frgiles [63].

Fig.4.36.- Corrosin Erosin en el codo de un tubo de latn debido al cambio de 90 de la direccin de la velocidad del fluido [64] (Las figuras 4.36(a) y 4.36(b) reimpresas con autorizacin de Canadian Copper & Brass Development Association) La fig.(a) muestra esquemticamente el rgimen turbulento que se genera por un brusco cambio de la direccin del flujo y a una velocidad excesiva el fluido, lo cual causa erosin en las paredes del tubo y sus uniones. La fig.(b) muestra la erosin de las paredes de un codo de 90 debido a los factores descritos en la fig.(a). La cada de presin en un fluido debido a la friccin varia aproximadamente con el cuadrado de la velocidad [64], a medida que la velocidad aumenta el efecto abrasivo sobre las paredes del tubo aumenta y se puede producir erosin. La extensin de la erosin depende de las caractersticas fsicas del material de la tubera o de los obstculos que el flujo encuentre a su paso en las paredes.

4.4.4.- Desgaste por Friccin Repetitiva (Fretting)

Cuando dos superficies metlicas o una metlica y otra no-metlica se mueven en forma tal que estn en contacto una en contra de la otra, con un movimiento oscilante y bajo la influencia de una presin normal, pueden ocurrir daos por friccin o fretting. El proceso primario es la formacin de partculas de desgaste, partculas metlicas o no metlicas, debido a la abrasin, a la fractura por fatiga y a la transferencia de material. Las partculas recin creadas reaccionan rpidamente con el medio adyacente, por ejemplo, lubricante, aire, agua, o puede experimentar cambios qumicos variados. Gracias a la naturaleza oscilante del movimiento, las partculas no pueden escapar de la zona entre las superficies en movimiento, de all que son materialmente pulverizadas, y reaccionan qumicamente con el entorno, luego son sinterizadas, compactadas y finalmente impresas en la superficie metlica respectiva. Como resultado de lo anterior, las superficies en contacto, de igual forma, tambin cambian su naturaleza qumica y la distribucin de la presin sobre las reas en contacto. Adems de la destruccin localizada de material hay una formacin de finas partculas de productos de corrosin, especialmente xidos. La superficie metlica que se expone, fresca, sin corrosin, es expuesta a procesos friccionales e inmediatamente se oxida debido a la influencia del calor de friccin (Tribooxidacin). La apariencia final de superficies que han sufrido fretting pueden contener manchas, ondulaciones, picaduras, asperezas, etc. Adems del dao esttico, numerosas grietas de fatiga pueden nuclear y propagarse conduciendo a la falla prematura del material correspondiente. Las figuras 4.37 y 4.38 muestran ejemplos de desgaste por friccin repetitiva o fretting.

Los actuales procesos de produccin cuentan con sistemas elctricos de potencia que pueden adaptarse a los diversos requerimientos de la industria. Sin embargo, los problemas por el gran consumo de corriente, alto torque, sobrecalentamiento de motores, y en general, el desgaste innecesario de la maquinaria, siguen siendo factores recurrentes, que a corto o largo plazo, generan prdidas econmicas considerables por reparacin de equipos o paros en la planta de produccin. Conociendo esta situacin, Control Techniques, le ofrece el sistema de accionamiento por excelencia que le permite lograr un ptimo aprovechamiento de su maquinaria; se trata del Arrancador Suave:

Arrancador Suave

Este equipo es utilizado para evitar los disturbios de la red elctrica y picos de corriente, as como los esfuerzos mecnicos que causan desgaste en el motor y la mquina que se acciona; pues es un dispositivo que incrementa y reduce gradualmente el voltaje de alimentacin en el arranque y paro de un motor; limitando la corriente y entregando un par controlado.

Beneficios del arrancador suave

Este equipo le permite reducir de manera significativa problemas por:

Impactos mecnicos o hidrulicos en transmisiones y tuberas. Eliminar los picos de corriente que sobrecargan el sistema elctrico, causando bajas de voltaje visible. Daos importantes en los equipos elctricos conectados a la red.

CORROSION

PROCESOS DE LA CORROSIN La corrosin de un metal o de una aleacin puede desarrollarse segn diferentes procesos, cada uno de los cuales caracteriza un tipo de corrosin: - Corrosin qumica, - Corrosin electroqumica, - Corrosin bioqumica, - Corrosin acompaada de erosin. 1 Corrosin qumica: Se trata de una reaccin heterognea entre una fase slida, el metal, y una fase gaseosa o liquida. Cuando el reactivo es gaseoso, se presenta un fenmeno llamado de corrosin seca. Si el reactivo es un liquido, se produce un ataque del metal, con formacin de un producto de corrosin en la superficie del mismo. En la corrosin puramente qumica no interviene el paso de una corriente elctrica. Es difcil encontrar casos de corrosin puramente qumica, ya que lo ms comn es que vaya acompaada de corrosin electroqumica. No obstante, el ataque de un metal por otro metal liquido, por una sal fundida o por una solucin no acuosa, pueden ser considerados como casos de corrosin qumica. 2 Corrosin electroqumica: Se produce cuando existe una heterogeneidad, sea en el metal, sea en el reactivo. La existencia de estas heterogeneidades determina la formacin de una pila, circula una corriente elctrica entre los nodos y los ctodos y las zonas que constituyen los nodos son atacadas. Es interesante observar que el producto final de la corrosin se desarrolla en general a una cierta distancia de la zona corroda, en la regin donde se encuentran los productos elementales de corrosin andicos y catdicos.

Este tipo de corrosin, cuya importancia es evidente, ser objeto de un estudio especial mas adelante. 3 Corrosin bioqumica: Est constituida por el ataque de los metales por parte de bacterias, especialmente en las canalizaciones enterradas. El mecanismo de este tipo de corrosin puede ser de diversos tipos: a) Qumico, debido a la produccin de sustancias corrosivas tales como C02, H2 5, H2 S04, NH3 o de un cido orgnico. Por ejemplo, en los lugares que hay azufre se produce una localizacin de colonias de Thiobacilos, los cuales generan cidosulfrico producto de su metabolismo, el cual ataca al metal. b) Ciertas bacterias, como las Desulfovibrio desulfuracaus, pueden reducir los sulfatos por medio del hidrgeno: S04-- + 8H S-- + 4H2O El hidrgeno proviene. Por ejemplo, de las regiones catdicas. Se produce pues, despolarizacin de los ctodos y formacin acelerada de Fe2+ en los nodos. S-- + Fe2+ FeS. Finalmente, c) En ciertos casos, se pueden observar sobre las canalizaciones depsitos adherentes resultantes del ataque, no del propio metal, sino de ciertos constituyentes del medio ambiente, por las bacterias. 4 Corrosin con erosin: Cuando los productos de la corrosin forman un depsito adherente y continuo en la superficie del metal, disminuyen generalmente la velocidad de la corrosin. Esta capa puede ser eliminada en algunas partes por abrasin del metal, gracias al propio movimiento lquido o al de las partculas slidas que contiene. Se produce entonces aceleracin de la corrosin. Por lo general estos procesos de corrosin, no ocurren independientes uno del otro, sino que en conjunto. MORFOLOGIA DE LA CORROSION Tres maneras de producir la corrosin: 1Corrosin uniforme. Se manifiesta con igual velocidad en todos los puntos del metal. Se observa tanto en el caso de la corrosin seca como cuando se trata de corrosin en medio lquido. 2Corrosin intergranular. Se manifiesta en las juntas intergranulares. Se debe generalmente a la precipitacin de una fase o a la formacin preferente de un producto de corrosin en las juntas de granos. Esta forma de corrosin es un poco engaosa,debido a que la cantidad de metal que se ve afectada por la corrosin es pequea, pero las condiciones mecnicas del metal se ven muy afectadas por la formacin de innumerables fisuras que se generan, debilitando al metal. 3 Corrosin por picaduras. Se encuentran en Ciertos puntos de la superficie del metal. Este tipo de corrosin puede tener diferentes causas, en particular la existencia de una

solucin de continuidad en una capa protectora que recubre el metal, o la presencia en la superficie de pequeas gotas de un electrolito. Aunque la cantidad de metal atacado sea pequea, este tipo de corrosin resulta muy peligroso, ya que se produce en profundidad y puede producir la perforacin rpida de gruesas chapas. LOS FACTORES DE LA CORROSION Los factores de los cuales depende la corrosin, son muchsimos, por lo que resulta interesante confeccionar una lista de los mismos y pueden clasificarse en cuatro grupos principales: Factores Metalrgicos.

Factores que definen las formas de ataque - Concentracin del reactivo - Contenido en oxgeno - pH del medio - adiciones de inhibidores

Factores que definen las condiciones de empleo

Factores que dependen del tiempo

Composicin de la aleacin Procedimiento de elaboracin Impurezas

Estado de la superficie Forma de las piezas Solicitaciones mecnicas - Envejecimiento

Tensiones mecnicas T - Modificacin de los revestimientos protectores

T Presin

Empleo de Tratamientos trmicos inhibidores y mecnicos - Caractersticas de Adiciones protectoras las uniones

Debe advertirse que estos diferentes factores no son totalmente independientes unos de otros, figurando algunos en varios grupos a la vez. Ahora daremos a conocer algunos de los factores que actan en la corrosin de un metal. 1 Concentracin de reactivo. La concentracin del reactivo, puede aumentar o disminuir la rapidez de ataque a un metal dependiendo del caso, es decir, no hay una relacin directa o una ley general que diga que a mayor o menor concentracin, haya mayor o menor rapidez de ataque corrosivo al metal. 2 pH del medio. Es un factor de gran importancia ya que de ste dependen muchas reacciones que intervienen en la corrosin, tanto qumicas como electroqumicas. Se han creado diagramas, los que son de gran utilidad para relacionar el pH del medio, con el potencial (en Volts) que afecta al metal, el cual puede ser inmune, corrosivo o susceptible a pasivarse. 3 Estado de superficie. Debido a que la corrosin es el resultado de la accin de un lquido o de un gas sobre la superficie de un metal, es claro ver que la corrosin de la misma depende las caractersticas que esta posea. Estas caractersticas se pueden clasificar en 4 grupos.

Caractersticas Cristalogrficas,

Caractersticas Qumicas, Caractersticas Fisicoqumicas, Caractersticas Microgeomtricas. No daremos a conocer mas especificaciones acerca de las caractersticas anteriores, pues no es el objetivo principal de este trabajo.

PROTECCION CONTRA LA CORROSION QUIMICA Como la corrosin es el resultado de la accin entre el metal o aleacin de una parte y la solucin corrosiva de otra, para luchar contra sus efectos deberemos actuar sobre una de sus partes. Solo podr actuarse mediante pequeas cantidades de ciertos cuerpos llamados INHIBIDORES DE CORROSION. Hay que considerar que existe un gasto econmico significativo para las empresas, ya que el tratamiento de los metales se tiene que efectuar cada cierto tiempo, el cual esta determinado por las caractersticas de cada metal. Un mtodo de proteccin utilizado consiste en construir las instalaciones con aleaciones baratas y recubrirlas con un revestimiento delgado que las asle del medio corrosivo. Otro mtodo consiste en modificar el proceso electroqumico de corrosin, es decir, llevando el metal que debe ser protegido a un potencial tal que la intensidad de la corriente andica sea muy dbil o nula. A este proceso se le llama PROTECCION ELECTROQUIMICA. I. PROTECCION POR MEDIO DE REVESTIMIENTOS: Requieren una preparacin de la superficie del metal de base para lograr que el revestimiento sea adherente, teniendo un especial inters en la limpieza de los metales. A continuacin explicaremos algunos tipos de proteccin por revestimiento. 1 DECAPADO DE LOS METALES FERREOS: La superficie de los metales frreos se encuentra generalmente recubierta de cuerpos grasos, con el propsito de evitar la Corrosin. El decapado puede efectuarse por va mecnica: cepillado, chorro de arena, o por va qumica. La eliminacin de los cuerpos grasos se realiza por medio de disolventes clorados y de detergentes alcalinos. Con respecto a los xidos formados a alta temperatura, su composicin depende de la temperatura a que se ha sometido la pieza. Por ejemplo por debajo de 570C, se trata principalmente de magnetita Fe3O4 en contacto con el metal y de sesquioxido Fe2O3 en la parte superior de la pelcula. 2 PROTECCION POR MEDIO DE REVESTIMIENTOS NO METALICOS. Se trata principalmente de las pinturas y las materias plsticas, las cuales deben poseer ciertas cualidades, como son: impermeabilidad al agua y a los gases, elevada adherencia, estabilidad qumica. Con respecto a las pinturas, estas se pueden dividir en dos tipos: a) Pinturas Primarias. Son a base de minio Pb3O4 mezclado con aceite de linaza. Se emplean tambin las pinturas glicero-ftlicas al cromato de cinc. Estas pinturas

proporcionan proteccin a causa de su adherencia y su permeabilidad, y tambin a la accin electroqumica del cinc que ejerce una proteccin catdica. b) Pinturas de acabado. Sirve para proteger la pintura primaria, destinada mas especialmente a evitar la corrosin, y a proporcionar a las estructuras metlicas un aspecto agradable. Por lo tanto, las pinturas de acabado deben ser impermeables al agua y a los gases. Con relacin a las materias plsticas, se puede decir: a) Materias Plsticas. Se realiza de la siguiente manera: la pieza que se debe recubrir, previamente calentada, es espolvoreada con los granos de la materia plstica. Como ejemplo se puede mencionar que el metal se debe calentar a 150C cuando debe ser revestida de piloteo y a 200C en el caso del rilsan. 3 PROTECCION POR MEDIO DE REVESTIMIENTOS METALICOS. Existen dos tipos de revestimientos metlicos, segn el lugar que ocupan en la clasificacin electroqumica el metal del revestimiento y el metal a proteger. Por ejemplo en el caso del hierro los recubrimientos de cinc, cadmio y aluminio son ANODICOS; En cambio los recubrimientos de plomo, estao, nquel, cobre, plata, oro y platino son CATODICOS. a) Recubrimiento Andico: En el caso de un recubrimiento de cinc por ejemplo, el hierro constituye el ctodo de la pila, siendo pues atacado por el cinc. Siendo el cinc menos noble que el hierro, este resulta protegido por aquel, no existiendo peligro de corrosin del hierro aunque el recubrimiento no sea continuo. b) Revestimiento Catdico: Se obtiene colocando el metal que normalmente seria corrodo, en contacto elctrico con uno que est encima de l en la serie galvnica. De este modo, el metal ms activo llega a ser el nodo, lo cual es esencialmente una batera galvnica en la que el metal corroible se hace para funcionar como el ctodo. 4 PROCEDIMIENTO PARA OBTENER EL RECUBRIMIENTO METALICO: a) Inmersin en un bao fundido. El metal que se ha de proteger se sumerge en un bao del metal protector fundido. Como la operacin se realiza a temperaturas muy elevadas, la capa formada es compleja, a causa de los fenmenos de difusin que se producen. Este mtodo se utiliza especialmente para obtener depsitos de cinc (galvanizacin) o de estao (estaado). b) Metalizacin con pistola. El metal fundido al soplete es proyectado en forma de finas gotas sobre la estructura que debe ser protegida. El metal de base debe ser decapado mediante chorro de arena y el deposito debe alcanzar varias dcimas de espesor. c) Metalizacin al vaco. Se trata de un recubrimiento obtenido por vaporizacin al vaco de un metal. Con este procedimiento el espesor de la capa es como mximo del orden de 1500 A. Esta tcnica se utiliza por ejemplo, para depositar aluminio sobre el acero(superficies reflectantes). d) Deposito en fase gaseosa. La pieza a recubrir es llevada a una temperatura ligeramente superior a la que corresponde a la descomposicin o a la reduccin del compuesto metlico gaseoso. Su espesor puede ser grande, de varias dcimas de milmetro. Este mtodo se utiliza en anticorrosin para la proteccin de piezas de forma complicada.

5 FORMACION DE UNA PELICULA PROTECTORA POR VIA QUIMICA: Se trata principalmente de fosfatacin. Se efecta en caliente en un bao de fosfato complejo. El depsito cristalino formado se recubre con pintura. Se puede utilizar para proteger el hierro, al aluminio o el cinc. NODOS DE SACRIFICIO. Los nodos de sacrificio deben tener un potencial de disolucin lo suficientemente negativo, para polarizar la estructura de acero(metal que normalmente se protege) a 0.8V, corriente suficientemente elevada por unidad de peso de material consumido para un buen comportamiento de polarizacin andica a travs del tiempo. Considerando que el flujo de corriente se origina en la diferencia de potencial existente entre el metal a proteger y el nodo, este ltimo deber ocupar una posicin ms elevada en la tabla de potencias(serie electroqumica o serie galvnica). Los nodos galvnicos que con mayor frecuencia se utilizan en la proteccin catdica son: Magnesio, Zinc y Aluminio. Esta tcnica a pesar de ser sencilla tiene algunas dificultades. La diferencia de potencial que existe en circuito abierto, entre los dos metales que constituyen la pila, viene determinada por la propia naturaleza de los mismos. Cuando circula corriente se introduce una resistencia, cuyo valor depende de la resistividad del electrolito, o del suelo en el caso de canalizaciones enterradas. Esto de lugar a una cada hmica y a que el potencial efectivo que tomen algunos puntos de la estructura a proteger sea superior sea superior al valor necesario para asegurar la proteccin. En este tipo de casos debern utilizarse varios nodos, repartidos adecuadamente alrededor de la pieza. Los metales ms empleados para la proteccin catdica de los metales usuales, como el hierro y el cobre, son el aluminio, el cinc y el magnesio, los cuales poseen un potencial de disolucin muy negativo. Aplicaciones : Este mtodo se utiliza para la proteccin de las instalaciones que estn en contacto con el agua, por ejemplo en los cambiadores de temperatura y en los buques, y tambin en las instalaciones enterradas, como oleoductos y conducciones de agua. En el caso de los buques, se colocan nodos de magnesio en el casco, en las proximidades de la hlice, con el fin de evitar la corrosin debida a la existencia del par hierro( casco) - bronce(hlice). Influencia de la temperatura: El valor relativo de los potenciales que toman dos metales sumergidos en un electrolito dado puede variar con la temperatura. Puede suceder que un metal menos noble que otro a la temperatura ambiente, y capaz de protegerlo catdicamente, resulte ms noble a una temperatura ms elevada. Este caso se da, por ejemplo, en el par hierro-cinc sumergidos en agua: a 30C el potencial estacionario del hierro es ms noble que el del cinc, mientras que a 40C resulta menos noble. Por lo tanto se deduce que la proteccin de una canalizacin de hierro por el cinc(hierro galvanizado) no puede ocuparse cuando la temperatura es elevada, como en el caso de las instalaciones de calefaccin central. INHIBIDORES DE CORROSION

Recibe el nombre de inhibidor de corrosin cualquier sustancia que, aadida en cantidad muy pequea a un reactivo corrosivo, disminuye o anula su agresividad frente al metal. De esta forma no se altera necesariamente la naturaleza ni la concentracin del medio. Los inhibidores de corrosin proporcionan una barrera entre el metal y el reactivo. Las principales formas de accin son las siguientes: 1 Formacin de un producto insoluble. La precipitacin de un producto insoluble puede tener lugar sobre los nodos de las pilas locales, sobre los ctodos, o sobre unos y otros a la vez. A continuacin unos ejemplos: a) Inhibidores andicos. El anin del inhibidor forma sobre los nodos locales, con los cationes que provienen de la oxidacin del metal, un compuesto insoluble. Por ejemplo, el fosfato de sodio, es un inhibidor de la corrosin del hierro por una solucin acuosa de cloruro sdico gracias a la formacin de fosfato de hierro sobre los nodos. b) Inhibidores catdicos. El catin del inhibidor forma sobre los ctodos locales un hidrxido insoluble. Por ejemplo, el cloruro magnsico, es un inhibidor de la corrosin del hierro en el agua de mar por formar hidrxido magnsico Mg(OH)2 sobre los ctodos. C) Inhibidores mixtos. Actan sobre los nodos y ctodos. Por ejemplo, el bicarbonato clcico, forma carbonato de hierro sobre los nodos e hidrxido clcico sobre los ctodos. 2 Adsorcin: Constituye la forma de actuar de los inhibidores orgnicos. Esta puede ser el resultado de la existencia de fuerzas entre el inhibidor y el metal. En ese caso, se trata de una adsorcin fsica. Tambin puede tratarse de una adsorcin qumica, si existe una afinidad qumica entre ambas partes. Los dos tipos de adsorcin pueden interferir simultneamente a) Principales tipos de inhibidores orgnicos. Estn constituidos por las aminas grasas y sus derivados, las sales amnicas cuaternarias, las amido-aminas, las etanolaminas, los aldehidos, los alcoholes. Algunos compuestos que contienes uno o varios enlaces triples carbono-carbono poseen una buena accin inhibidora. Para que sea eficaz, el inhibidor debe ser soluble y la solubilidad disminuye con la longitud de la cadena. 5 Los inhibidores voltiles. Son compuestos orgnicos o minerales, lquidos o slidos que, situados en un recinto cerrado, pueden vaporizarse y entrar en contacto con el metal a proteger. Son sustancias que actan a distancia en medio gaseoso, y son de gran inters para las empresas, por sus caractersticas. Los inhibidores voltiles son generalmente nitritos o carbonatos orgnicos, por ejemplo nitrito de diisopropilamina, de diciclohexilamina. La benzilamina y la ciclohexilamina son buenos inhibidores, pero son demasiados voltiles para utilizarlos en la practica. Los recintos en que los inhibidores deben actuar generalmente no son estancos, de manera que las sustancias demasiado voltiles son eliminadas rpidamente, debiendo usarse una cantidad muy elevada si se quiere conseguir un efecto duradero. a) Condiciones de utilizacin. Los objetos a proteger deben situarse en un recinto lo ms estanco posible. El inhibidor se utiliza en forma de polvo, colocado en una bolsita

o proyectado sobre el metal. Tambin puede utilizarse una solucin del inhibidor en alcohol. En los casos de proteccin de objetos metlicos embalados se acostumbra a utilizar un papel impregnado con el inhibidor. Los inhibidores proporcionan una solucin elegante al problema de la corrosin. Sin embrago, hay que utilizarlos con mucha prudencia, dado el gran nmero de factores que intervienen en los fenmenos de corrosin. Por ejemplo, la accin de un inhibidor de corrosin es muy sensible al estado de superficie del metal o al pH de la solucin y una variacin de estas caractersticas podr modificar el resultado de la accin.

Proteccin contra la corrosin[editar editar cdigo]

Diseo[editar editar cdigo]

El diseo de las estructuras puede parecer de poca importancia, pero puede ser implementado para aislar las superficies del medio ambiente.

Los recubrimientos[editar editar cdigo]

Estos son usados para aislar las regiones andicas y catdicas e impiden la difusin del oxgeno o del vapor de agua, los cuales son una gran fuente que inicia la corrosin o la oxidacin.la oxidacion se da en lugares mhumedos pero hay metodos para q el metal no se oxide por ejemplo la capa de pintura

Eleccin del material[editar editar cdigo]

La primera idea es escoger todo un material que no se corroa en el ambiente considerado. Se pueden utilizar aceros inoxidables, aluminios, cermicas, polmeros (plsticos), FRP, etc. La eleccin tambin debe tomar en cuenta las restricciones de la aplicacin (masa de la pieza, resistencia a la deformacin, al calor, capacidad de conducir la electricidad, etc.). Cabe recordar que no existen materiales absolutamente inoxidables; hasta el aluminio se puede corroer. En la concepcin, hay que evitar las zonas de confinamiento, los contactos entre materiales diferentes y las heterogeneidades en general. Hay que prever tambin la importancia de la corrosin y el tiempo en el que habr que cambiar la pieza (mantenimiento preventivo).

Dominio del ambiente[editar editar cdigo]

Cuando se trabaja en ambiente cerrado (por ejemplo, un circuito cerrado de agua), se pueden dominar los parmetros que influyen en la corrosin; composicin qumica (particularmente la acidez), temperatura, presin... Se puede agregar productos llamados "inhibidores de corrosin". Un inhibidor de corrosin es una sustancia que, aadida a un determinado medio, reduce de manera significativa la velocidad de corrosin. Las sustancias utilizadas dependen tanto del metal a proteger como del medio, y un inhibidor que funciona bien en un determinado sistema puede incluso acelerar la corrosin en otro sistema.

Inhibidores de la corrosin[editar editar cdigo]

Es el traslado de los productos fsicos que se agrega a una solucin electroltica hacia la superficie del nodo o del ctodo lo cual produce polarizacin. Los inhibidores de corrosin, son productos que actan ya sea formando pelculas sobre la superficie metlica, tales como los molibdatos, fosfatos o etanolaminas, o bien entregando sus electrones al medio. Por lo general los inhibidores de este tipo son azoles modificados que actan sinrgicamente con otros inhibidores tales como nitritos, fosfatos y silicatos. La qumica de los inhibidores no est del todo desarrollada an. Su uso es en el campo de los sistemas de enfriamiento o disipadores de calor tales como los radiadores, torres de enfriamiento, calderas y "chillers". El uso de las etanolaminas es tpico en los algunos combustibles para proteger los sistemas de contencin (como tuberas y tanques). Se han realizado muchos trabajos acerca de inhibidores de corrosin como alternativas viables para reducir la velocidad de la corrosin en la industria. Extensos estudios sobre IC y sobre factores que gobiernan su eficiencia se han realizado durante los ltimos 20 aos. Los cuales van desde los ms simples que fueron a prueba y error y hasta los ms modernos los cuales proponen la seleccin del inhibidor por medio de clculos tericos.

Fugas

Si ve manchas por goteo en el suelo debajo de su coche, inspeccionar de cerca para determinar si usted tiene una fuga. El fluido de transmisin es de un tono claro u oscuro de color rojo, mientras que el aceite de oliva es profunda o negro y el refrigerante es verde. Si no puede determinar el tipo de fuga por el color del punto de goteo, a continuacin, intenta olerlo en su lugar. Quite la varilla indicadora del lquido de transmisin y olerlo. A continuacin, limpie el lugar camino de entrada con una toalla de papel y el olor tambin. Comparar los olores. Usted puede dejar algunas pequeas fugas de lquido de la transmisin a ti mismo con un aditivo para detener fugas, pero las principales fugas requerir servicio profesional. Transmisin Pan fluido de la transmisin se almacena en un recipiente debajo del coche. Diseado para ser abierto slo para el mantenimiento, la bandeja tiene un sello que se sustituye cada vez que el servicio de la transmisin. Sellos desgastados o agrietados se fuga bajo presin. En general, una gran fuga en esta rea provocar dificultades de desplazamiento o dificultad para poner el vehculo en la unidad. Una serie de pernos asegura la cacerola de la transmisin en el vehculo. Los tornillos pueden aflojarse con el tiempo, haciendo que el pan se escape.

Worn trasera principal sello

El sello principal trasero es donde la transmisin se encuentra con el motor del coche. Esta zona est protegida por una junta que puede llegar a ser agrietado, desgastado y frgil con el tiempo.

Daado Transmission Fluid Line fluido de la transmisin viaja a travs de la transmisin en un tubo largo llamado una lnea de lquido de la transmisin. Un fuerte impacto por escombros en la carretera puede daar esta lnea, que se encuentra en la parte inferior del coche, entre las ruedas. Leaky Torque Converter de prueba gratis El convertidor de par es una bomba hidrulica que presuriza el sistema de fluido de la transmisin y el fluido se mueve a lo largo de toda la transmisin. Un convertidor de par con fugas o daado puede provocar una prdida de transmisin de graves. Sobrecalentamiento condiciones de uso extremas o prolongadas, lquido de la transmisin se sobrecaliente y incluso grabar. Las altas temperaturas hacen que el lquido para oxidar y perder su viscosidad. El sobrecalentamiento puede ocurrir durante el stopand-go de trfico, el calor, las carreras de calle o de un remolque pesado. Un sistema de transmisin sobrecalentada emite un fuerte olor a quemado y puede causar diversas partes del sistema a ceder bajo la presin, dando lugar a fugas de todo tipo.

Medidas para el control y neutralizacin de fugas Una vez la fuga se ha producido es necesario actuar con los medios que permitan eliminar la fuga en el punto de emisin mediante sistemas de taponamiento u obturacin como ms adelante se expone. A pesar de ello, ante fugas de determinado tamao, tales sistemas resultan insuficientes y es preciso recurrir a otro tipo de medidas que bsicamente son: Disposicin de tanques especiales vacos para la transferencia del fluido des de la instalacin afectada. Dichos tanques deben tener una capacidad equivalente a la del recipiente de mayor capacidad. Dicha transferencia debera poderse realizar a travs de instalacin fija y control a distancia. Mediante sistemas de absorcin (scrubber) lquido/ gas o vapor por un proceso de flujos a contracorriente se produce la neutralizacin ya sea por reaccin qumica o solubilizacin del escape. Ello requiere del anlisis preciso del tipo de lquido a emplear as como de su caudal necesario para ser capaz de la neutralizacin. Este sistema est especialmente indicado para fugas de gases txicos. Las fugas de

gases inflamables son mayoritariamente controladas por sistemas de canalizacin a una antorcha. Generalmente el sistema de incineracin es el ms comnmente empleado para la eliminacin de gases y vapores inflamables y determinados tipos de derrames de lquidos combustibles. Tambin las fugas de vapores y gases orgnicos podran ser controladas mediante sistemas de adsorcin slidolgas o vapor en el que un producto slido poroso es capaz de retener hasta su lmite de saturacin una cantidad de gas o vapor que lo atraviesa. El funcionamiento efectivo de los separadores de gases, adsorcin y absorcin, requiere una serie de elementos de control tales como un detector sensor para su puesta en funcionamiento al alcanzarse concentraciones peligrosas en las zonas a proteger y un sistema de deteccin que avise ciertas anomalas como temperaturas excesivas y concentraciones inadecuadas del lquido absorbente.

Limitadores de exceso de flujo Se trata de vlvulas denominadas tambin de exceso de flujo que actan automticamente limitando el caudal de trabajo para evitar que sobrepase un mximo prefijado. Tales vlvulas actan con funciones de seguridad para controlar un flujo mximo excesivo y contraproducente para un determinado proceso qumico. En tal sentido pueden contribuir a limitar una fuga, aunque su funcin especfica no sea sta. Tales vlvulas tienen una fiabilidad no muy alta requiriendo un estricto programa de mantenimiento. Sistemas de contencin Tales sistemas van orientados a lograr la retencin del derrame o fuga de gas o vapor en espacios concebidos especficamente para este fin que a su vez facilitan su posterior tratamiento de eliminacin. En el caso de fluidos muy txicos transportados por tuberas ya sea en reas muy transitadas o bien enterradas, es conveniente recurrir a la doble conduccin de tal forma que la fuga quede confinada y pueda ser transportada a lugar seguro. En el primer caso por tratarse de lugares en los que las personas pueden verse fcilmente expuestas a intoxicaciones, y en el segundo caso en conducciones enterradas tambin porque las fugas no serian detectables oportunamente. Los cubetos de retencin, por otra parte, constituyen un sistema muy idneo para evitar la dispersin de derrames de lquidos y de gases licuados peligrosos. Aunque en Espaa solamente estn reglamentados los cubetos de retencin para el almacenamiento de lquidos inflamables, debe considerarse tambin una medida bsica de seguridad para las reas de almacenamiento de lquidos txicos y corrosivos. Los cubetos de retencin deberan complementarse con un sistema de drenaje y bombeo del lquido derramado a lugar seguro. Las zonas de carga/descarga de cisternas estn especialmente expuestas al riesgo de fugas por lo que deberan estar dotadas de sistemas de drenaje y deteccin de fugas. Sistemas de regulacin y control El disponer de un sistema centralizado de informacin continuada sobre las condiciones del proceso en tiempo real constituye una fuente bsica para la identificacin rpida de posibles fugas. Dicho sistema de informacin debe tambin canalizar todos los datos de los sistemas fijos de deteccin.

Lo deseable sera que desde el mismo lugar de recepcin de tal informacin pudiera actuarse sobre los elementos clave de seguridad de la instalacin (seccionamiento de parte de la instalacin, transferencia de productos a lugares seguros etc.). Sistemas de deteccin de fugas Deberan instalarse una serie de detectores de funcionamiento continuo ubicados, tan cerca como sea posible, de las potenciales fuentes de fugas gaseosas, siempre que nos encontremos en ambientes interiores. La informacin que facilitan los detectores debe estar centralizada en un punto de control con presencia continuada al margen de que existan sistemas de identificacin y alarma en la zona afectada. La sensibilidad de los detectores ser tan alta como sea necesario, para detectar bajas concentraciones con el menor nmero de falsas alarmas. Normalmente se regulan muy por debajo del nivel IPVS (Concentracin Inmediatamente Peligrosa para la Vida y la Salud), con la finalidad de que haya el margen de tiempo suficiente para que entre en accin el plan de emergencia. En el caso de gases o vapores inflamables la seal de alarma debera producirse al superarse el 20% del lmite inferior de inflamabilidad. Dada la limitacin del empleo de unidades de medicin continua de atmsferas peligrosas en ambientes exteriores, debe recurrirse a sistemas complementarios manuales. El empleo de tubos colorimtricos especficos y bombas de aspiracin manual deben ser uno de los sistemas simples de comprobacin peridica de pequeas fugas. Tambin en ocasiones suelen emplearse productos que mediante reaccin qumica con la sustancia fugada originan un producto de reaccin claramente identificable. As p.ej. una solucin amoniacal aplicada sobre un punto en el que exista una pequea fuga de cloro, genera humos blanquecinos de cloruro amnico.

Vibraciones y rodamientos

La razn principal para analizar y diagnosticar el estado de una maquina es determinar las medidas necesarias para corregir la condicin de vibracin reducir el nivel de las fuerzas vibratorias no deseadas y no necesarias. De manera que, al estudiar los datos, el inters principal deber ser la identificacin de las amplitudes predominantes de la vibracin, la determinacin de las causas, y la correccin del problema que ellas representan. El siguiente material muestra los diferentes causas de vibracin y sus consecuencias, lo cual nos ayudara enormemente para interpretar los datos que podamos obtener , determinado as el tipo de vibracin que se presenta y buscar as la debida correccin de las mismas. Vibracin debida a Desbalance El desbalance de la maquinaria es una de las causas ms comunes de la vibracin. En muchos casos, los datos arrojados por un estado de desbalance indican: 1. La frecuencia de vibracin se manifiesta a 1x las rpm de la pieza desbalanceada. 2. La amplitud es proporcional a la cantidad de desbalance. 3. La amplitud de la vibracin es normalmente mayor en el sentido de medicin radial, horizontal o vertical (en las maquinas con ejes horizontales).

4. 5.

El anlisis de fase indica lecturas de fase estables. La fase se desplazar 90 si se desplaza el captador 90.

Nota: el desbalance de un rotor saliente a menudo tiene como resultado una gran amplitud de la vibracin en sentido axial, al mismo tiempo que en sentido radial. Vibracin debida a falta de alineamiento En la mayora de los casos los datos derivados de una condicin de falta de alineamiento indican lo siguiente: 1. La frecuencia de vibracin es de 1x rpm; tambin 2x y 3x rpm en los casos de una grave falta de alineamiento. 2. La amplitud de la vibracin es proporcional a la falta de alineamiento. 3. La amplitud de la vibracin puede ser alta tambin en sentido axial, adems de radial. 4. El anlisis de fase muestra lecturas de fase inestables. La falta de alineamiento, aun con acoplamientos flexibles, produce fuerzas tanto radiales como axiales que, a su vez, producen vibraciones radiales y axiales. Nota: Uno de los indicios ms importantes de problemas debidos a falta de alineamiento y a ejes torcidos es la presencia de una elevada vibracin en ambos sentidos, radial y axial. En general, cada vez que la amplitud de la vibracin axial sea mayor que la mitad de la lectura radial ms alta, hay un buen motivo de sospechar la existencia de un problema de alineamiento o eje torcido. Los tres tipos bsicos de falta de alineamiento en el acoplamiento son: angular, en paralelo y una combinacin de ambos. Una falta de alineamiento angular sujeta principalmente los ejes de las maquinas accionadora y accionada a vibracin axial igual a la velocidad de rotacin (rpm) del eje. La falta de alineamiento en paralelo produce principalmente vibracin radial con una frecuencia igual al doble de la velocidad de rotacin del eje. Vibracin debida a Excentricidad La excentricidad es otra de las causas comunes de vibracin en la maquinaria rotativa. Excentricidad en este caso no significa "ovalizacin", sino que la lnea central del eje no es la misma que la lnea central del rotor el centro de rotacin verdadero difiere de la lnea central geomtrica. La excentricidad es en realidad una fuente comn de desbalances, y se debe a un mayor peso de un lado del centro de rotacin que del otro. Una manera de diferenciar entre desbalance y excentricidad en este tipo de motor es medir la vibracin con filtro afuera mientras el motor est funcionando bajo corriente. Luego, se desconecta el motor, observando el cambio de la amplitud de vibracin. Si la amplitud se reduce gradualmente mientras el motor sigue girando por inercia, es muy probable que el problema sea debido a desbalance; Si, en cambio, la amplitud de vibracin desaparece en el momento mismo en que el motor es desconectado, el problema es seguramente de naturaleza elctrica, y es muy posible que se deba a excentricidad del inducido. La excentricidad en rodetes o rotores de ventiladores, sopladores, bombas y compresores puede tambin crear fuerzas vibratorias. En esos casos las fuerzas son el resultado de fuerzas aerodinmicas e hidrulicas desiguales que actan contra el rotor. De Elementos Rodantes Defectuosos Defectos en las pistas, en las bolas o en los rodillos de rodamientos de elementos rodantes ocasionan vibracin de alta frecuencia; y, lo que es mas, la frecuencia no es necesariamente un mltiplo integral de la velocidad de rotacin del eje. La amplitud de la vibracin depender de la gravedad de la falla del rodamiento. Nota: la vibracin generada por el rodamiento normalmente no es transmitida a otros puntos de la mquina. Por lo tanto, el rodamiento defectuoso es generalmente el que se encuentra ms cerca del punto donde ocurre el mayor nivel de vibracin de este tipo. Falla de Rodamientos Otras causas Los rodamientos no fallan prematuramente a menos que alguna otra fuerza acte sobre ellos; y tales fuerzas son generalmente las mismas que ocasionan vibracin. Causas comunes de fallas en los rodamientos de elementos rodantes: Carga excesiva Falta de alineamiento

Defectos de asientos del eje y/o de las perforaciones en el alojamiento Montaje defectuoso Ajuste incorrecto Lubricacin inadecuada o incorrecta Sellado deficiente Falsa brinelacin (Deformacin bajo carga) Corriente elctrica Vibracin debida a rodamientos de Chumacera defectuosos Elevados niveles de vibracin, ocasionados por rodamientos de chumacera defectuosos, son generalmente el resultado de una holgura excesiva (causada por desgaste debido a una accin de barrido o por erosin qumica), aflojamientos mecnicos (metal blanco suelto en el alojamiento), o problemas de lubricacin. a. Un rodamiento de chumacera con holgura excesiva hace que un defecto de relativamente menor importancia, tal como un leve desbalance o una pequea falta de alineamiento, u otra fuente de fuerzas vibratorias, se transformen como resultado de aflojamientos mecnicos o en golpes repetidos (machacado). En tales casos el rodamiento en si no es lo que crea la vibracin ; pero la amplitud de la misma seria mucho menor si la holgura de los rodamientos fuera correcta. A menudo se puede detectar un rodamiento de chumacera desgastado por "barrido" efectuando una comparacin de las amplitudes de vibracin horizontal y vertical. Las maquinas que estn montadas firmemente sobre una estructura o cimentacin rgidas revelaran, en condiciones normales, una amplitud de vibracin ligeramente ms alta en sentido horizontal. b. Holgura excesiva de los rodamientos c. Torbellino de aceite Este tipo de vibracin ocurre solamente en maquinas equipadas con rodamientos de chumacera lubricados a presin, y que funcionan a velocidades relativamente altas normalmente por encima de la segunda velocidad critica del motor. La vibracin debida a torbellinos de aceite a menudo es muy pronunciada, pero se reconoce fcilmente por su frecuencia fuera de lo comn. Dicha frecuencia es apenas menor de la mitad de la velocidad de rotacin (en rpm) del eje generalmente en el orden del 46 al 48% de las rpm del eje. El problema de los torbellinos de aceite normalmente se atribuye a diseo incorrecto del rodamiento, desgaste excesivo del rodamiento, un aumento de la presin del lubricante o un cambio de la viscosidad del aceite. Se pueden hacer correcciones temporales modificando la temperatura del aceite (viscosidad), introduciendo un leve desbalance o una falta de alineamiento de manera de aumentar la carga sobre el eje, o rascando y/o ranurando los costados del rodamiento, para desbaratar la "cua" de lubricante. Desde luego, una solucin ms duradera es reemplazar el rodamiento con uno que haya sido diseado correctamente de acuerdo a las condiciones operativas de la maquina, o con uno que est diseado para reducir la posibilidad de formacin de torbellinos de aceite. Los rodamientos con ranuras axiales usan las ranuras para aumentar la resistencia a la formacin de torbellinos de aceite en tres puntos espaciados uniformemente. Este tipo de configuracin est limitado a las aplicaciones ms pequeas, tales como turbinas de gas livianas y turbocargadores. Los rodamientos de chumacera de lbulos brindan estabilidad contra los torbellinos de aceite al proporcionar tres puntos ce concentracin de la pelcula de aceite bajo presin, que sirven para centrar al eje. Los rodamientos de rin basculante son comnmente utilizados para las maquinas industriales ms grandes, que funcionan a velocidades ms altas. Hay dos causas comunes de vibracin que pueden inducir un torbellino de aceite en un rodamiento de chumacera: 1. 2. Vibracin proveniente de maquinaria ubicada en las cercanas: Puede ser transmitida al rodamiento de chumacera a travs de estructuras rgidas, tales como tuberas y cimentaciones. A este fenmeno se le conoce como Torbellino Inducido por el Exterior.

3.

Vibracin ocasionada por otros elementos de las maquina misma.

Toda vez que se detecta la vibracin caracterstica del torbellino de aceite se deber realizar una completa investigacin de las vibraciones en toda la instalacin, incluyendo las fuentes de vibracin circunvecina, la estructuras de cimentacin y las tuberas relacionadas. Se podr as quizs descubrir una causa externa de los problemas de torbellino de aceite. a. b. Torbellinos de Histresis Este tipo de vibracin es similar a la vibracin ocasionada por el torbellino de aceite, pero ocurre a frecuencias diferentes, cuando el rotor gira entre la primera y la segunda velocidad critica. Un rotor que funcione por encima de la velocidad critica tiende a flexionarse, o asquearse, en sentido opuesto del punto pesado de desbalance. La amortiguacin interna debida a histresis, o sea la amortiguacin de friccin, normalmente limita la deflexin a niveles aceptables. Sin embargo, cuando acontece un torbellino por histresis, las fuerzas amortiguadoras se encuentran en realidad en fase con la deflexin, y por lo tanto, acrecentan la deflexin del motor. Cuando dicho rotor est funcionando por encima de la primera velocidad critica pero por debajo de la segunda, el torbellino por histresis ocurre a una frecuencia exactamente igual a la primera velocidad critica del rotor. Nota: La frecuencia de formacin del torbellino de aceite es levemente menor de la mitad de la velocidad de rotacin del rotor. La vibracin ocasionada por un torbellino por histresis tendr la misma caractersticas que las ocasionadas por un torbellino de aceite cuando la maquina funcione a velocidades superiores a la segunda velocidad critica del eje. Es decir, que una severa vibracin se producir a una frecuencia levemente menor que 0.5x las rpm del rotor. El torbellino por histresis es controlado normalmente por la accin de amortiguacin provista por los rodamientos de chumacera en si. Sin embargo, cuando la amortiguacin estacionaria es baja en comparacin con la amortiguacin interna del rotor, es probable que se presenten problemas. La solucin usual para este problema es aumentar la amortiguacin estacionaria de los rodamientos y de la estructura de soporte de los mismos, lo que puede lograrse instalando un rodamiento de rin basculante o de algn rodamiento de diseo especial. En algunos casos el problema puede ser solucionado reduciendo la amortiguacin dada por el rotor sencillamente, cambiando un acoplamiento de engranajes con una versin sin friccin; por ejemplo, con un acoplamiento de disco flexible. Lubricacin Inadecuada Una inadecuada lubricacin, incluyendo la falta de lubricacin y el uso de lubricantes incorrectos, puede ocasionar problemas de vibracin en un rodamiento de chumacera. En semejantes casos la lubricacin inadecuada causa excesiva friccin entre el rodamiento estacionario y el eje rotante, y dicha friccin induce vibracin en el rodamiento y en las dems piezas relacionadas. Este tipo de vibracin se llama "dry whip", o sea ltigo seco, y es muy parecido al pasar de un dedo mojado sobre un cristal seco. La frecuencia de la vibracin debida al ltigo seco generalmente es muy alta y produce el sonido chilln caractersticos de los rodamientos que estn funcionando en seco. No es muy probable que dicha frecuencia sea algn mltiplo integral de las rpm del eje, de manera que no es de esperarse ningn patrn significativo bajo la luz estroboscpica. En este respecto, la vibracin ocasionada por el ltigo seco es similar a la vibracin creada por un rodamiento antifriccion en mal estado. Toda vez que se sospeche que un ltigo seco sea la causa de la vibracin se deber inspeccionar el lubricante, el sistema de lubricacin y la holgura del rodamiento. Vibracin debida a Aflojamiento Mecnico El aflojamiento mecnico y la accin de golpeo (machacado) resultante producen vibracin a una frecuencia que a menudo es 2x, y tambin mltiplos ms elevados, de las rpm. La vibracin puede ser resultado de pernos de montaje sueltos, de holgura excesiva en los rodamientos, o de fisuras en la estructura o en el pedestal de soporte. La vibracin caracterstica de un aflojamiento mecnico es generada por alguna otra fuerza de excitacin , como un desbalance o una falta de alineamiento. Sin embargo, el aflojamiento mecnico empeora la situacin,

transformando cantidades relativamente pequeas de desbalance o falta de alineamiento en amplitudes de vibracin excesivamente altas. Corresponde por lo tanto decir que el aflojamiento mecnico permite que se den mayores vibraciones de las que ocurriran de por s, derivadas de otros problemas. Nota: Un aflojamiento mecnico excesivo es muy probable que sea la causa primaria de los problemas cuando la amplitud de la vibracin 2x las rpm es ms de la mitad de la amplitud a la velocidad de rotacin, 1x las rpm. Vibracin debida a las Bandas de Accionamiento Las bandas de accionamiento del tipo en "V" gozan de mucha popularidad para la transmisin del movimiento puesto que tienen una alta capacidad de absorcin de golpes, choques y vibraciones. Los problemas de vibracin asociados con las bandas en "V" son clasificados generalmente por: Reaccin de la banda a otras fuerzas, originadas por el equipo presente, que causan alteraciones. Vibraciones creadas por problemas de la banda en s. Las bandas en "V" son consideradas a menudo como fuente de vibracin porque es tan fcil ver las bandas que saltan y se sacuden entre poleas. Por lo general, el reemplazo de las bandas es a menudo una de las primeras tentativas de correccin de los problemas de vibracin. Sin embrago es muy posible que la banda est sencillamente reaccionando a otras fuerzas presentes en la maquina. En tales casos las banda es solamente un indicador de que hay problemas de vibracin y no representan la causa misma. La frecuencia de vibracin de las bandas es el factor clave en la determinacin de la naturaleza del problema. Si la banda est sencillamente reaccionando a otras fuerza de alteracin, tales como desbalance o excentricidad en las poleas, la frecuencia de vibracin de la banda ser muy probablemente igual a la frecuencia alterante. Esto significa que la pieza de la maquina que realmente est causando el problema aparecer estacionaria bajo la luz estroboscpica del analizador. Nota: Si es defecto de la banda la frecuencia de vibracin ser un mltipla integral 1,2,3 4 de las rpm de la banda. El mltiplo verificado depender de la naturaleza del problema y de la cantidad de poleas, sea de accionamiento como locas, presentes en el sistema. Es fcil determinar las rpm de una banda de la siguiente manera: Rpm de la banda = (3.14 x dim. de la polea x rpm de la polea)/ longitud de la banda. Vibracin debida a Problemas de Engranaje La vibracin que resulta de problemas de engranaje es de fcil identificacin porque normalmente ocurre a una frecuencia igual a la frecuencia de engrane de los engranajes es decir, la cantidad de dientes del engranaje multiplicada por las rpm del engranaje que falla. Problemas comunes de los engranajes, que tienen como resultado vibracin a la frecuencia de engrane, comprenden el desgaste excesivo de los dientes, inexactitud de los dientes, fallas de lubricacin y materias extraas atrapadas entre los dientes. No todos los problemas de engranajes generan frecuencias de vibracin iguales a las frecuencias de engrane. Si un engranaje tiene un solo diente roto o deformado, por ejemplo, el resultado puede ser una frecuencia de vibracin de 1x las rpm. Mirando la forma de onda de esa vibracin en un osciloscopio conectado con un analizador, la presencia de seales de impulso permitir distinguir entre este problema y las dems averas que tambin generan frecuencias de vibracin de 1x las rpm. Desde luego, si hay ms de un diente deformado, la frecuencia de vibracin es multiplicada por una cantidad correspondiente. La amplitud y frecuencia de vibracin debida a los engranajes pueden tambin parecer errticas a veces. Dicho tipo de vibracin errtica ocurre normalmente cuando un conjunto de engranajes est funcionando en condiciones de carga muy liviana. En tales condiciones la carga puede desplazarse repetidamente de un engranaje a otro de modo irregular. Nota: Los problemas de rodamientos son predominantes en el punto de falla de los mismos, mientras que los problemas de engranajes pueden ser detectados en dos o ms puntos de la maquina. Vibracin debida a Fallas Elctricas Est tipo de vibracin es normalmente el resultado de fuerzas magnticas desiguales que actan sobre el rotor o sobre el estator. Dichas fuerzas desiguales pueden ser debidas a: Rotor que no es redondo Chumaceras del inducido que son excntricas

Falta de alineamiento entre el rotor y el estator; entrehierro no uniforme Perforacin elptica del estator Devanados abiertos o en corto circuito Hierro del rotor en corto circuito En lneas generales, la frecuencia de vibracin resultante de los problemas de ndole elctrica ser 1x las rpm, y por tanto se parecer a desbalance. Una manera sencilla de hacer la prueba para verificar la presencia eventual de vibracin elctrica es observar el cambio de la amplitud de la vibracin total (filtro fuera) en el instante en el cual se desconecta la corriente de esa unidad. Si la vibracin desaparece en el mismo instante en que se desconecta la corriente, el problema con toda posibilidad ser elctrico. Si solo decrece gradualmente, el problema ser de naturaleza mecnica. Las vibraciones ocasionadas por los problemas elctricos responden generalmente a la cantidad de carga colocada en el motor. A medida que se modifica la carga, la amplitud y/o las lecturas de fase pueden indicar cambios significativos. Esto explica por qu los motores elctricos que han sido probados y balanceados en condiciones sin carga muestran cambios drsticos de los niveles de vibracin cuando vuelven a ser puestos en servicio.

Leer ms: http://www.monografias.com/trabajos/vibramec/vibramec.shtml#ixzz2fZrAe3N1

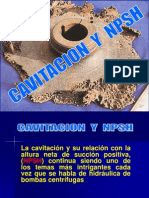

Cavitacin

La cavitacin o aspiraciones en vaco es un efecto hidrodinmico que se produce cuando el agua o cualquier otro fluido en estado lquido pasa a gran velocidad por una arista afilada, produciendo una descompresin del fluido debido a la conservacin de la constante de Bernoulli. Puede ocurrir que se alcance la presin de vapor del lquido de tal forma que las molculas que lo componen cambian inmediatamente a estado de vapor, formndose burbujas o, ms correctamente, cavidades. Las burbujas formadas viajan a zonas de mayor presin e implosionan (el vapor regresa al estado lquido de manera sbita, aplastndose bruscamente las burbujas) produciendo una estela de gas y un arranque de metal de la superficie en la que origina este fenmeno. La implosin causa ondas de presin que viajan en el lquido viaja a velocidades prximas a las del sonido, es decir independientemente del fluido la velocidad adquirida va a ser prxima a la del sonido. Estas pueden disiparse en la corriente del lquido o pueden chocar con una superficie. Si la zona donde chocan las ondas de presin es la misma, el material tiende a debilitarse metalrgicamente y se inicia una erosin que, adems de daar la superficie, provoca que sta se convierta en una zona de mayor prdida de presin y por ende de mayor foco de formacin de burbujas de vapor. Si las burbujas de vapor se encuentran cerca o en contacto con una pared slida cuando implosionan, las fuerzas ejercidas por el lquido al aplastar la cavidad dejada por el vapor dan lugar a presiones localizadas muy altas, ocasionando picaduras sobre la superficie slida. Ntese que dependiendo del material usado se puede producir una oxidacin del material lo que debilitara estructuralmente el material. El fenmeno generalmente va acompaado de ruido y vibraciones, dando la impresin de que se tratara de grava que golpea en las diferentes partes de la mquina.

Se puede presentar tambin cavitacin en otros procesos como, por ejemplo, en hlices de barcos y aviones, bombas y tejidos vascularizados de algunas plantas. Se suele llamar corrosin por cavitacin al fenmeno por el que la cavitacin arranca la capa de xido (resultado de la pasivacin) que cubre el metal y lo protege, de tal forma que entre esta zona (nodo) y la que permanece pasivada (cubierta por xido) se forma un par galvnico en el que el nodo (el que se corroe) que es la zona que ha perdido su capa de xido y la que lo mantiene (ctodo).

Problemas[editar editar cdigo]

Dao por cavitacin de una turbina Francis.

La cavitacin es, en la mayora de los casos, un suceso indeseable. En dispositivos como hlices y bombas, la cavitacin puede causar mucho ruido, dao en los componentes y una prdida de rendimiento. Este fenmeno es muy estudiado en ingeniera naval durante el diseo de todo tipo de barcos debido a que acorta la vida til de algunas partes tales como las hlices y los timones. En el caso de los submarinos este efecto es todava ms estudiado, evitado e indeseado, puesto que imposibilita a estos navos de guerra mantener sus caractersticas operativas de silencio e indetectabilidad por las vibraciones y ruidos que la cavitacin provoca en el casco y las hlices. El colapso de las cavidades supone la presencia de gran cantidad de energa que puede causar enorme dao. La cavitacin puede daar casi cualquier material. Las picaduras causadas por el colapso de las cavidades producen un enorme desgaste en los diferentes componentes y pueden acortar enormemente la vida de la bombas o hlices. Adems de todo lo anterior, la creacin y posterior colapso de las burbujas crea friccin y turbulencias en el lquido. Esto contribuye a una prdida adicional de rendimiento en los dispositivos sometidos a cavitacin. La cavitacin se presenta tambin en el fondo de los ros donde se genera a partir de irregularidades del lecho disociando el agua y el aire. Ambos son sometidos a presiones, dando

lugar, este ltimo, a burbujas que, con la fuerza del agua, se descomponen en tamaos microscpicos, saliendo disparadas a gran velocidad. Esto provoca un fuerte impacto en el lecho que puede ser de hasta 60 t/m. Su importancia radica en la constancia y repeticin del fenmeno, lo que favorece su actuacin. La cavitacin es un proceso erosivo frecuente en los pilares de los puentes. Aunque la cavitacin es un fenmeno indeseable en la mayora de las circunstancias, esto no siempre es as. Por ejemplo, la supercavitacin tiene aplicaciones militares como por ejemplo en los torpedos de supercavitacin en los cuales una burbuja rodea al torpedo eliminando de esta manera toda friccin con el agua. Estos torpedos se pueden desplazar a altas velocidades bajo elagua, incluso hasta a velocidades supersnicas. La cavitacin puede ser tambin un fenmeno positivo en los dispositivos de limpieza ultrasnica. Estos dispositivos hacen uso de ondassonoras ultrasnicas y se aprovechan del colapso de las burbujas durante la cavitacin para la limpieza de las superficies.

Bombas y hlices[editar editar cdigo]

Desgaste producido por la cavitacin en un rodete de una bomba centrfuga.

Otro ejemplo de desgaste producido por la cavitacin en un rodete de una bomba centrfuga.

Los labes de un rodete de una bomba o de la hlice de un barco se mueven dentro de un fluido. Cuando el fluido se acelera a travs de los labes se forman regiones de bajas presiones. Cuanto ms rpido se mueven los labes menor es la presin alrededor de los mismos. Cuando se alcanza lapresin de vapor, el fluido se vaporiza y forma pequeas burbujas de vapor que al colapsarse causan ondas de presin audibles y desgaste en loslabes. La cavitacin en bombas puede producirse de dos formas diferentes:

Cavitacin de succin[editar editar cdigo]

La cavitacin de succin ocurre cuando la succin de la bomba se encuentra en unas condiciones de baja presin/alto vaco que hace que el lquido se transforme en vapor a la entrada del rodete. Este vapor es transportado hasta la zona de descarga de la bomba donde el vaco desaparece y el vapordel lquido es nuevamente comprimido debido a la presin de descarga. Se produce en ese momento una violenta implosin sobre la superficie delrodete. Un rodete que ha trabajado bajo condiciones de cavitacin de succin presenta grandes cavidades producidas por los trozos de material arrancados por el fenmeno. Esto origina el fallo prematuro de la bomba.

Cavitacin de descarga[editar editar cdigo]

La cavitacin de descarga sucede cuando la descarga de la bomba est muy alta. Esto ocurre normalmente en una bomba que est funcionando a menos del 10% de su punto de eficiencia ptima. La elevada presin de descarga provoca que la mayor parte del fluido circule por dentro de la bombaen vez de salir por la zona de descarga. A este fenmeno se le conoce como slippage. A medida que el lquido fluye alrededor del rodete debe de pasar a una velocidad muy elevada a travs de una pequea apertura entre el rodete y el tajamar de la bomba. Esta velocidad provoca el vaco en el tajamar (fenmeno similar al que ocurre en un venturi) lo que provoca que el lquido se transforme en vapor. Una bomba funcionando bajo estas condiciones muestra un desgaste prematuro del rodete, tajamar y labes. Adems y debido a la alta presin de funcionamiento es de esperar un fallo prematuro de las juntas de estanqueidad y rodamientos de la bomba. Bajo condiciones extremas puede llegar a romperse el eje del rodete.

Fallas en sellos mecnicos

Fallas en Sellos Mecnicos

Se presentan las causas bsicas de las fallas de los sellos y los mtodos principales para evitarlas. Las fallas suelen ser por: E r r o r e s e n l a i n s t a l a c i n , P r o b l e m a s p o r e l d i s e o b s i c o d e l s e l l o mecnico Contaminacin del lquido en el prensaestopas.

Errores en la instalacin

Cuando hay errores, pueden parecer insignificantes, pero si no se corrige no currirn fugas y se puede pensar que el sello no sirve para nada.

Si se cae o se golpea con cualquier objeto, por ejemplo, e n e l e s t o p e r o d e l a b o m b a , e s c a s i seguro que permitir fugas. C u a l q u i e r p a r t c u l a q u e l l e g u e a l a s c a r a s d e l sello durante la instalacin permitirn fugas S a l v o q u e e l s e l l o e s t i n s t a l a d o d e m o d o q u e las caras tengan la carga correcta, ocurrirn fugas.

Causas de las Fallas Cuando las fugas son excesivas es que hay falla del sello y las causas comunes son: Manejo incorrecto de los componentes. Permitir que se desportillen, raspen o daen antes o durante la instalacin. Ensamblaje incorrecto del sello. Colocacin incorrecta o no instalar un componente en la cavidad para el sello....

1. Vibraciones en el sistema por desalineamiento entre motor y bomba, soporte inadecuado y/o desbalance en las piezas que giran a gran velocidad. 2. Instalacin incorrecta del sello mecnico. 3. La bomba opera a un punto de operacin muy alejado de su punto de mayor eficiencia. La causa en este caso son las grandes fuerzas radiales que experimenta el eje (deflexin del eje) y que originan desalineamiento de las caras. Esto permite que slidos entren entre las caras, donde son atrapados y luego funcionan como una lija efectiva para daar las caras del sello. -particulas extraas en presa estopas

You might also like

- Instalaciones Eléctricas Del Interior Diapos 1Document8 pagesInstalaciones Eléctricas Del Interior Diapos 1Alfonso GallegosNo ratings yet

- Derechosyobligacionesdelosservidorespublicos 120817192851 Phpapp01Document19 pagesDerechosyobligacionesdelosservidorespublicos 120817192851 Phpapp01Alfonso GallegosNo ratings yet

- DietaDocument4 pagesDietaAlfonso GallegosNo ratings yet

- Paper Carlos MaiguaDocument24 pagesPaper Carlos MaiguaAlfonso GallegosNo ratings yet

- Fomento cultura digital ChimborazoDocument101 pagesFomento cultura digital ChimborazoAlfonso GallegosNo ratings yet

- Liquisación Del SeguroDocument1 pageLiquisación Del SeguroAlfonso GallegosNo ratings yet

- El Proceso Por El Cual Se Consigue Electricidad Aprovechando La Energía Del Agua Se Le Conoce Como Generación HidroeléctricaDocument1 pageEl Proceso Por El Cual Se Consigue Electricidad Aprovechando La Energía Del Agua Se Le Conoce Como Generación HidroeléctricaAlfonso GallegosNo ratings yet

- Documento Actividad Fisicavs2Document9 pagesDocumento Actividad Fisicavs2Alfonso GallegosNo ratings yet

- La Distancia y La Velocidad Inciden en La TermografíaDocument14 pagesLa Distancia y La Velocidad Inciden en La TermografíaAlfonso GallegosNo ratings yet

- Operación Esquema HerramientaDocument5 pagesOperación Esquema HerramientaAlfonso GallegosNo ratings yet

- 25Document3 pages25Alfonso GallegosNo ratings yet

- Gestión mantenimiento EERSADocument146 pagesGestión mantenimiento EERSAAlfonso GallegosNo ratings yet

- Hoja de Vida Alfonso GallegosDocument3 pagesHoja de Vida Alfonso GallegosAlfonso GallegosNo ratings yet

- Agenda de Actividades 1Document6 pagesAgenda de Actividades 1Alfonso GallegosNo ratings yet

- Tablas Del Proyecto de EconomiaDocument43 pagesTablas Del Proyecto de EconomiaAlfonso GallegosNo ratings yet

- Proyecto CostosDocument28 pagesProyecto CostosAlfonso GallegosNo ratings yet

- TPMDocument4 pagesTPMAlfonso GallegosNo ratings yet

- Proyecto FinalDocument16 pagesProyecto FinalAlfonso Gallegos100% (1)

- Pasteles EconomiaDocument7 pagesPasteles EconomiaAlfonso GallegosNo ratings yet

- Valor FuturoDocument8 pagesValor FuturoAlfonso GallegosNo ratings yet

- 8 NPSHDocument17 pages8 NPSHAlfonso GallegosNo ratings yet

- Presupuesto de Mantenimiento Juan CarlosDocument29 pagesPresupuesto de Mantenimiento Juan Carlosapi-370240189% (27)

- Muscle Pump Manual, Spanish, VersionDocument174 pagesMuscle Pump Manual, Spanish, VersionAlfonso GallegosNo ratings yet

- Proyecto EconomiaDocument70 pagesProyecto EconomiaAlfonso GallegosNo ratings yet

- Presupuesto de Mantenimiento Juan CarlosDocument29 pagesPresupuesto de Mantenimiento Juan Carlosapi-370240189% (27)

- IntroDocument2 pagesIntroAlfonso GallegosNo ratings yet

- ChispaDocument16 pagesChispaAlfonso GallegosNo ratings yet

- Expo para FiabilidadDocument6 pagesExpo para FiabilidadAlfonso GallegosNo ratings yet

- Muscle Pump Manual, Spanish, VersionDocument174 pagesMuscle Pump Manual, Spanish, VersionAlfonso GallegosNo ratings yet

- Cilindro de Doble Efecto CircuitoDocument1 pageCilindro de Doble Efecto CircuitoAlfonso GallegosNo ratings yet

- GCM 21Document4 pagesGCM 21fcastillejoNo ratings yet

- 420.000 Años de Temperatura, CO2 y Nivel Del Mar - ¡Qué Coincidencia¡Document3 pages420.000 Años de Temperatura, CO2 y Nivel Del Mar - ¡Qué Coincidencia¡Jesus PirelaNo ratings yet

- Sedimentacion LDocument17 pagesSedimentacion LMaría fernanda Sierra muskusNo ratings yet

- Intercambiador de Calor de Tubo y Coraza Modificado FinalDocument24 pagesIntercambiador de Calor de Tubo y Coraza Modificado FinalLuis Ángel Herrera MeridaNo ratings yet

- Tarea 2Document10 pagesTarea 2Laura CalderonNo ratings yet

- Ecuación de BernoulliDocument10 pagesEcuación de BernoulliDenisseRSNo ratings yet

- Flujo Multifásico en Tuberías VerticalesDocument9 pagesFlujo Multifásico en Tuberías VerticalesB Damaris Vázquez HernándezNo ratings yet

- Manual Soldadura PDFDocument115 pagesManual Soldadura PDFneno2405No ratings yet

- CAP5Document53 pagesCAP5Felipe VidalNo ratings yet

- Analisis Del Diagrama de Esfuerzo y Deformacion de La Madera Tornillo-1Document5 pagesAnalisis Del Diagrama de Esfuerzo y Deformacion de La Madera Tornillo-1Raquel Lozada ZarateNo ratings yet

- MetodologiaDocument31 pagesMetodologiaDiana yazzanNo ratings yet

- Fuerzas internas desarrolladas en elementos estructuralesDocument17 pagesFuerzas internas desarrolladas en elementos estructuralessuleidizNo ratings yet

- 04 Diagramas Momento Curvatura - Vigas Con Armadura A TracciónDocument5 pages04 Diagramas Momento Curvatura - Vigas Con Armadura A TracciónVivian AguirreNo ratings yet

- Temas de Consulta - Fuerzas HidrostáticasDocument6 pagesTemas de Consulta - Fuerzas HidrostáticasSilfer Orduz OviedoNo ratings yet