Professional Documents

Culture Documents

Como otimizar o balanceamento dinâmico de ferramentas de corte durante o projeto

Uploaded by

EricOsowskiOriginal Description:

Original Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Como otimizar o balanceamento dinâmico de ferramentas de corte durante o projeto

Uploaded by

EricOsowskiCopyright:

Available Formats

170

Novembro/2007

Ferramenta

Correes na etapa do projeto diminuem o tempo do balanceamento dinmico

M. E. Silva

O balanceamento uma das ltimas etapas de fabricao da ferramenta de corte e consome muito tempo, principalmente se for necessrio o do tipo dinmico. Este trabalho mostra como o processo pode ser otimizado com a realizao das correes na etapa de projeto. Para isso, so utilizadas as propriedades de massa da ferramenta, provenientes de sua modelagem tridimensional.

O

Figura 1 Desbalanceamento esttico de um rotor Marcelo Eurpedes da Silva das Indstrias Romi, de Santa Brbara d'Oeste (SP). Reproduo autorizada.

desbalanceamento das ferramentas de corte comprovadamente causa efeitos negativos no processo de usinagem. De acordo com Weingaertner et al[6], a altas rotaes o desbalanceamento pode causar vibraes, erros de circularidade e cilindricidade. Os efeitos tambm podem se estender s mquinas-ferramenta, o que causa falhas prematuras nos mancais do eixo-rvore, como foi discutido por Layne[2]. Por isso, o balanceamento um fator importante a ser considerado, principalmente em operaes de acabamento, como o caso das barras de mandrilar[6]. Atualmente, o balanceamento das ferramentas de corte exige uma balanceadora e clculo da correo com a aplicao de furos ou rasgos. Posteriormente, as ferramentas devem ser novamente medidas para conferir o resultado. Esse processo gasta dois dias, em mdia, se hou-

172

Novembro/2007

Ferramenta

Figura 2 Desbalanceamento conjugado de um rotor

Figura 3 Desbalanceamento dinmico de um rotor

Esttico: o eixo de inrcia da ferramenta no coincide com o eixo de rotao, mas paralelo a ele. As foras de reao F1 e F2 nos mancais so iguais e paralelas (figura 1, pg. 170). O centro de gravidade marcado pela sigla CG. Conjugado: o eixo de inrcia no paralelo ao eixo de rotao, mas o intercepta no centro de gravidade da ferramenta. As foras de reao so iguais em magnitude e paralelas, porm com sentido oposto (figura 2). Dinmico: o eixo de inrcia no paralelo com o eixo de rotao, e tambm no o intercepta em seu centro de massa. Neste caso, os vetores das foras de reao so diferentes em magnitude, direo e sentido (figura 3).

ver necessidade de um balanceamento dinmico. Nesse caso, devese trabalhar em dois planos, o que resultaria em um tempo maior de medio e usinagem. A formulao apresentada neste trabalho fornece as massas desbalanceadas com as suas respectivas posies, como seria medido em uma mquina balanceado-

ra, o que torna fcil a deciso sobre qual tipo de correo aplicar. Principais tipos de desbalanceamento Tomando-se como exemplo um rotor qualquer, pode-se distinguir trs tipos bsicos de desbalanceamento [3]:

Pode-se observar que o desbalanceamento dinmico uma combinao entre o esttico e o conjugado. Sendo assim, ao balancear uma pea estaticamente, cria-se a falsa sensao de que as foras centrfugas foram eliminadas, mas ainda restam as componentes conjugadas.

Figura 4 Eixos coordenados XYZ em um mandril

174

Novembro/2007

Ferramenta

Formulao matemtica Para descrever as propriedades de massa de um mandril qualquer, como o ilustrado na figura 4, (pg. 172), adota-se um referencial XYZ. As propriedades consistem na massa, na posio do centro de gravidade (CG) e no tensor de inrcia I (conforme equao 1).

(1)

Os termos Ixx, Iyy e Izz so chamados de momentos de inrcia de

massa. J os termos Ixy, Ixz e Iyz so chamados de produtos de inrcia de massa[4]. Pode-se demonstrar que se um corpo simtrico em relao ao seu eixo de rotao, os seus produtos de inrcia so nulos[4]. Portanto, para balancear o corpo dinamicamente em relao ao eixo de rotao (aqui foi adotado o eixo X), basta fazer os produtos de inrcia em relao a este eixo serem nulos[4]. Ou seja, Ixy e Ixz devem ser iguais a zero. Geralmente, o balanceamento dinmico feito pela colocao ou retirada de duas massas posicionadas em dois planos diferentes. O efeito dessas massas deve pro-

duzir um desbalanceamento igual e contrrio ao existente na pea originalmente. Alm disso, para facilitar a correo em mquinas balanceadoras, o desbalanceamento (U) usualmente expresso pelo produto entre massa e distncia, como nas equaes abaixo:

(2) (3)

Desse modo, sabendo-se que o balanceamento deve ser feito em relao ao eixo coordenado X, pode-se escrever utilizando as equaes da dinmica:

Novembro/2007

175

(4) (5) (6)

R1

R2

(7)

Onde: Mt = massa total da ferramenta, M1 = massa de correo no plano 1, M2 = massa de correo no plano 2, X1 = distncia da origem adotada ao plano de correo da massa 1, X2 = distncia da origem adota-

1 2 Ycm

Zcm

da ao plano de correo da massa 2, = raio onde est posicionado o centro de massa da massa 1, = raio onde est posicionado o centro de massa da massa 2, = ngulo de posio da massa 1 em relao ao eixo Z, = ngulo de posio da massa 2 em relao ao eixo Z, = posio do centro de massa da ferramenta em relao ao eixo Y e = posio do centro de massa da ferramenta em relao ao eixo Z.

A posio dos planos de balanceamento (X1 e X2) escolhida pelo projetista, conforme o espao permitido. Com as equaes de 4 a 7, permite-se que o tipo de correo adotada (adio ou retirada de massa) seja escolhido posteriormente. Resolvendo-se o sistema de equaes, pode-se encontrar:

(8)

(9)

(10)

176

Novembro/2007

Ferramenta

(11)

Onde:

(12) (13) (14) (15)

Figura 5 A ferramenta de mandrilar usada no exemplo

Nas equaes 10 e 11, notase uma diviso pela diferena entre X1 e X2. Se X1 for igual a X2, o desbalanceamento tende ao infinito, o que, fisicamente, im-

Novembro/2007

177

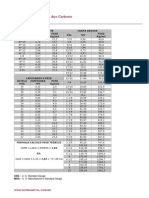

Tabela 1 Propriedades de massa e posies dos planos de balanceamento

Mt (g) 13.371

Ycm (mm) 1,4513

Zcm (mm) - 0,0213

Ixy (g.mm2) 2.875.718

Ixz (g.mm2) - 35.119

X1 (mm) 93,7

X2 (mm) 246,9

possvel. Portanto, o balanceamento dinmico deve ser feito obrigatoriamente em dois planos diferentes. As equaes de 8 a 11 mostram os desbalanceamentos e respectivos ngulos, do mesmo modo em que so representados em uma mquina balanceadora convencional. De posse desses valores, basta aplicar a correo desejada, como seria feito em um balanceamento convencional aps a fabricao da ferramenta. Exemplo de aplicao Para ilustrar a metodologia apresentada, utiliza-se como exemplo uma ferramenta especial de mandrilamento da marca Romicron, fabricada pela Romi (Brasil), mostrada na figura 5 (pg. 176). Nela, podem ser observados os dois planos de balanceamento escolhidos. O modelo tridimensional foi desenhado no ambiente do software CAD 3D Solidworks, desenvolvido pela empresa estadunidense de mesmo nome. As propriedades de massa, calculadas pelo software, bem como as coordenadas dos pla-

nos de balanceamento, esto resumidas na tabela 1. O desbalanceamento permissvel de 670 g.mm, considerando uma rotao de 1.200 rpm, e a massa total da ferramenta de 13,371 kg. O grau de balanceamento escolhido foi G 6.3, conforme a norma DIN ISO 1940, apesar de recentes pesquisas apontarem que o grau G 16 seria satisfatrio[5]. Utilizando-se os valores da tabela 1 e aplicando as equaes de 8 a 15, calcularam-se os desbalanceamentos existentes nos dois planos da ferramenta. Os resultados esto na tabela 2 e pode-se notar que esto bem acima do valor permissvel. Deve-se lembrar que valores negativos de U significam falta de massa no ngulo indicado, o que significa excesso de massa a 180 dessa posio. Desse modo, no plano 1, por exemplo, o balanceamento poderia ser feito acrescentando massa a - 89, ou retirando massa a 91. J no plano 2, seria necessrio retirar massa a 90,5 ou acrescentar massa a - 89,5.

Tabela 2 Comparao entre valores de desbalanceamento tericos e prticos

DESBALANCEAMENTO Terico: antes do balanceamento Terico: aps adio das massas Prtico: aps medio

1 () - 89 3,8 51

PLANO 1 U1 (g.mm) - 12.506 - 145 133

PLANO 2 2 () U2 (g.mm) 90,5 6.902 - 0,6 67 192 571

178

Novembro/2007

Ferramenta

Nesse caso, devido ao espao disponvel, decidiu-se adicionar dois contrapesos, um em cada plano a um ngulo de - 90, e tambm fazer um furo na direo Z, de modo a eliminar os resduos provocados pelo arredondamento dos ngulos (- 89 - 89,5 - 90). A figura 6 mostra os contrapesos acrescentados ferramenta. Os resultados tericos para o desbalanceamento residual, aps os seus acrscimos, tambm se encontram na tabela 2. Finalmente, aps a fabricao e a montagem da ferramenta, o desbalanceamento foi medido em uma balanceadora fabricada pela Hof-

Figura 6 Adio de contrapesos para balanceamento da ferramenta de mandrilar

mann (Brasil), e os resultados novamente foram acrescidos tabela 2 para efeito de comparao com os valores tericos encontrados.

Apesar da diferena entre os valores tericos e os valores prticos medidos aps o balanceamento, estes ltimos ainda se encontravam abaixo do valor permissvel. Essas diferenas resultaram das tolerncias de fabricao da ferramenta. Sendo assim, no foi necessria nenhuma operao adicional, o que reduziu o tempo mdio de balanceamento de dois dias para 15 minutos, que o tempo gasto com a medio deste tipo de ferramenta na balanceadora. No foi considerado um aumento no tempo de projeto, pois o novo procedimento con-

Novembro/2007

179

some aproximadamente o mesmo tempo que o do balanceamento esttico, que j era realizado anteriormente. Concluses A metodologia descrita para o balanceamento dinmico de ferramentas durante o projeto mostrou um resultado coerente com a medio prtica, no exemplo de aplicao apresentado. A mesma comparao foi realizada em diversas outras ferramentas, no evidenciadas neste trabalho, e sempre mostrou resultados satisfatrios. Assim, o mtodo foi considerado validado. Ainda no exemplo citado, obteve-se uma reduo no tempo de balanceamento de dois dias para 15 minutos. Entretanto, a economia de tempo propiciada pelo procedimento depende da complexi-

dade da ferramenta a ser balanceada. Assim, no foi possvel apresentar um valor quantitativo, mas pode-se dizer que houve ganho em todos os testes realizados, o que diminuiu o tempo total de fabricao da ferramenta. Deve-se lembrar que o procedimento no elimina a necesReferncias

1] Fiedler, U.; Wrz, T.: Fixao e balanceamento de ferramentas. Mquinas e Metais, fevereiro de 2001. 2] Layne, M. H.: Deteco e correo do desbalanceamento em suportes de ferramentas. Mquinas e Metais, maio de 2001. 3] Layne, M. H.: On balance. Cutting Tool Engineering, v. 43, n 5, agosto de 1991.

o

sidade de se verificar a ferramenta na balanceadora, aps fabricao e montagem, pois sempre h divergncias, quando se consideram as tolerncias de fabricao. Essas diferenas devem ser sempre monitoradas para mant-las dentro dos desvios permissveis.

4] Santos, I. F.: Dinmica de sistemas mecnicos. Makron Books, 2001. 5] Schulz, H.; Wrz T.; Aschenbach, B.; Bohnet, S.: O balanceamento adequado das ferramentas. Mquinas e Metais, setembro de 2001. 6] Weingaertner, W. L.; Schroeter, R. B.; Mhle, H. B.: Mandrilamento de preciso com cabeotes regulveis e sistema de balanceamento. Mquinas e Metais, abril de 2000.

You might also like

- Alinhamento Geométrico e Nivelamento de MáquinasDocument16 pagesAlinhamento Geométrico e Nivelamento de Máquinaspastrana23No ratings yet

- Balanceamento Dinâmico de RotoresDocument50 pagesBalanceamento Dinâmico de RotoresAmaury AndréNo ratings yet

- Balanceamento de Rotores - TeoriaDocument14 pagesBalanceamento de Rotores - TeoriaJeffersonDeOliveiraFerreiraNo ratings yet

- Determinação do centro de gravidade de um veículo Baja SAEDocument7 pagesDeterminação do centro de gravidade de um veículo Baja SAEFilipe BonfanteNo ratings yet

- Relatório ElemaqDocument20 pagesRelatório ElemaqFilipe FreitasNo ratings yet

- Dimensionamento de eixos curtos: Critério da rigidezDocument10 pagesDimensionamento de eixos curtos: Critério da rigidezFELIPENo ratings yet

- Balanceamento de máquinas rotativas e alternativasDocument26 pagesBalanceamento de máquinas rotativas e alternativasLeandro BorbaNo ratings yet

- Balanceamento estático e vibrações em máquinasDocument19 pagesBalanceamento estático e vibrações em máquinasEdson AndradeNo ratings yet

- Silo - Tips Balanceamento de Rotores em Um Plano Utilizando o Metodo Com Fase e Sem Fase Quatro RodadasDocument8 pagesSilo - Tips Balanceamento de Rotores em Um Plano Utilizando o Metodo Com Fase e Sem Fase Quatro RodadasRômulo CastroNo ratings yet

- ATPS Mecanica GeralDocument11 pagesATPS Mecanica GeralJames SharpeNo ratings yet

- PROJETO DE CAMES: PASSO A PASSO PARA DETERMINAR CURVAS E DIMENSIONARDocument8 pagesPROJETO DE CAMES: PASSO A PASSO PARA DETERMINAR CURVAS E DIMENSIONARalmirtoniateNo ratings yet

- Movimentos de Rotação e TranslaçãoDocument9 pagesMovimentos de Rotação e Translaçãolp4.ambientalNo ratings yet

- Experimento 7 Movimento ReciprocativoDocument20 pagesExperimento 7 Movimento Reciprocativotakahashirafael5102No ratings yet

- FisExp - Rela3Document8 pagesFisExp - Rela3Miguel MacieiraNo ratings yet

- Balanceamento de rotores: técnicas e instrumentaçãoDocument12 pagesBalanceamento de rotores: técnicas e instrumentaçãoHebert Coutinho100% (1)

- Alinhamento geométrico máquinasDocument44 pagesAlinhamento geométrico máquinasGEDEON GONCALVES ROCHANo ratings yet

- Relatorio de Projeto RedutorDocument26 pagesRelatorio de Projeto RedutorCarlos RodriguesNo ratings yet

- Alinhamento de máquinas convencionalDocument40 pagesAlinhamento de máquinas convencionalDiego Alves Pimenta100% (1)

- Iso 1940Document11 pagesIso 1940Natallya Sales100% (1)

- Memória Cálculo GruaDocument63 pagesMemória Cálculo Gruatutusoro67% (3)

- Cálculo estrutural de guindaste: análise de estados de cargaDocument63 pagesCálculo estrutural de guindaste: análise de estados de cargaEverton Barbosa100% (1)

- Angulos Alinhamento PDFDocument8 pagesAngulos Alinhamento PDFFernando AlmeidaNo ratings yet

- Balanceamento de Ventiladores IndustriaisDocument9 pagesBalanceamento de Ventiladores IndustriaisualassefernandoNo ratings yet

- Relatório - Trilho de ArDocument13 pagesRelatório - Trilho de ArCaioCesar SoaresNo ratings yet

- Treinamento de Balanceamento de CampoDocument39 pagesTreinamento de Balanceamento de Campomauricio duberger lopesNo ratings yet

- Oscilações Amortecidas e Forçadas no Sistema Massa-MolaDocument11 pagesOscilações Amortecidas e Forçadas no Sistema Massa-MolaRonaldo RochaNo ratings yet

- Balanceamento de Maquinas Rotativas Com 1 Ou 2 Planos de Correcao PDFDocument6 pagesBalanceamento de Maquinas Rotativas Com 1 Ou 2 Planos de Correcao PDFset_ltdaNo ratings yet

- Relatório Balanceamento de RotoresDocument3 pagesRelatório Balanceamento de RotoresArthur BortoliniNo ratings yet

- Relatorio BalanceamentoDocument6 pagesRelatorio BalanceamentoCássio Costa Nogueira FilhoNo ratings yet

- Guias Lineares OBRDocument24 pagesGuias Lineares OBRPaulo HenriqueNo ratings yet

- Balanceamento de rotores: técnicas e instrumentaçãoDocument34 pagesBalanceamento de rotores: técnicas e instrumentaçãoAe Mente100% (1)

- Programa para apoio ao projeto de camesDocument10 pagesPrograma para apoio ao projeto de cameseuNo ratings yet

- Projeto e Metodologia de SuspensãoDocument7 pagesProjeto e Metodologia de SuspensãoMateus Brener De SáNo ratings yet

- Determinação Experimental Do Módulo Elástico de Cisalhamento de Um Tubo em AçoDocument10 pagesDeterminação Experimental Do Módulo Elástico de Cisalhamento de Um Tubo em AçoCamila E. SerginhoNo ratings yet

- Relatório sobre o experimento do pêndulo físicoDocument13 pagesRelatório sobre o experimento do pêndulo físicoTaline GóesNo ratings yet

- Padrão ISO para balanceamento de rotoresDocument15 pagesPadrão ISO para balanceamento de rotoresEduardo Campos100% (2)

- Cálculo de Centróide - Momento de Inércia de Áreas Compostas2Document63 pagesCálculo de Centróide - Momento de Inércia de Áreas Compostas2Paola AssisNo ratings yet

- Avaliação Dos ResultadosDocument9 pagesAvaliação Dos Resultadosaquinocardoso2002No ratings yet

- Movimento periódico pêndulo compostoDocument7 pagesMovimento periódico pêndulo compostoJoao EduardoNo ratings yet

- BM13Document10 pagesBM13Paulo Vinícius MirandaNo ratings yet

- Dimensionamento de lajes maciçasDocument18 pagesDimensionamento de lajes maciçasJoão AlbuquerqueNo ratings yet

- Projeto de Balancim Monochoque de SuspenDocument7 pagesProjeto de Balancim Monochoque de SuspenTalles OliveiraNo ratings yet

- Exercícios Da MEC1804Document19 pagesExercícios Da MEC1804MATHEUS SOUZANo ratings yet

- MRUV Colchão de ArDocument10 pagesMRUV Colchão de ArPatrick Simmons0% (1)

- Exemplos 6.1-6.5Document6 pagesExemplos 6.1-6.5Igor AiroidesNo ratings yet

- Correia Transportadora - DimensionamentoDocument14 pagesCorreia Transportadora - DimensionamentoPlínio Rocha100% (1)

- Projeto de alimentador de chapas para ferramentas de estampoDocument21 pagesProjeto de alimentador de chapas para ferramentas de estampocosma santosNo ratings yet

- Dimensionamento Do RolamentoDocument71 pagesDimensionamento Do RolamentoMatheus BarbosaNo ratings yet

- Unioeste - Universidade Estadual Do Oeste Do ParanáDocument21 pagesUnioeste - Universidade Estadual Do Oeste Do ParanáKatrina PaixaoNo ratings yet

- Análise da influência da disposição geométrica dos eixos no custo de produção de um redutor de velocidadeDocument8 pagesAnálise da influência da disposição geométrica dos eixos no custo de produção de um redutor de velocidadeLúcio OliveiraNo ratings yet

- Conservação de energia e lançamento oblíquo em rampa inclinadaDocument5 pagesConservação de energia e lançamento oblíquo em rampa inclinadaEnayle MaryaneNo ratings yet

- 4 - Conceito Perfil TiranteDocument3 pages4 - Conceito Perfil TiranteAlex DaniNo ratings yet

- Trabalhos Acadêmicos Aplicando Redes Neurais na UNESCDocument4 pagesTrabalhos Acadêmicos Aplicando Redes Neurais na UNESCEricOsowskiNo ratings yet

- Sev M AquinasDocument1 pageSev M AquinasEricOsowskiNo ratings yet

- Gestão da Manutenção IndustrialDocument33 pagesGestão da Manutenção IndustrialthalysonNo ratings yet

- Vibração BasicaDocument10 pagesVibração BasicaEricOsowskiNo ratings yet

- Almeida, M. T. - Manutenção PreditivaDocument5 pagesAlmeida, M. T. - Manutenção PreditivaMariane Chludzinski100% (2)

- Artigo ENICITDocument6 pagesArtigo ENICITRafael HerculanoNo ratings yet

- Manutenção preditiva e benefíciosDocument5 pagesManutenção preditiva e benefíciosWillian SoaresNo ratings yet

- Analise Da Manuten.Document16 pagesAnalise Da Manuten.afmartimNo ratings yet

- Apostila SQL PDFDocument60 pagesApostila SQL PDFEricOsowskiNo ratings yet

- 1021 3238 1 PB PDFDocument18 pages1021 3238 1 PB PDFGuiller84No ratings yet

- Inversor de Frequências PDFDocument130 pagesInversor de Frequências PDFanon_634630224No ratings yet

- Blank DiagramDocument1 pageBlank DiagramEricOsowskiNo ratings yet

- Respostas Dos ExercíciosDocument7 pagesRespostas Dos ExercíciosEricOsowskiNo ratings yet

- Filter Response TableDocument3 pagesFilter Response TableEricOsowskiNo ratings yet

- Diagramas de Bode - 20Document6 pagesDiagramas de Bode - 20Rodrigo FilhoNo ratings yet

- Guia Rápido do Sistema SIGMA de Gerenciamento de ManutençãoDocument26 pagesGuia Rápido do Sistema SIGMA de Gerenciamento de ManutençãoJmchammaNo ratings yet

- Dimensionamento de Condutores Elétricos: 6 Critérios TécnicosDocument28 pagesDimensionamento de Condutores Elétricos: 6 Critérios TécnicostukroeuNo ratings yet

- A Diretoria Da InstituiçãoDocument1 pageA Diretoria Da InstituiçãoEricOsowskiNo ratings yet

- Tutorial PDFDocument3 pagesTutorial PDFAlécio BrazNo ratings yet

- Modelagens Linhas Transmissao Visual BasicDocument184 pagesModelagens Linhas Transmissao Visual BasicCarla Ariane ZolaNo ratings yet

- Sistem As Line Are SDocument18 pagesSistem As Line Are SEricOsowskiNo ratings yet

- Apostila Inventor10Document96 pagesApostila Inventor10xdanilocostaxNo ratings yet

- TCC jORGE Formatacao-Oficial - FinalDocument79 pagesTCC jORGE Formatacao-Oficial - FinalcastrosouzaNo ratings yet

- Projeto de estruturas metálicas para instalações industriaisDocument42 pagesProjeto de estruturas metálicas para instalações industriaisLuis Fernando ClevelandNo ratings yet

- Aços planos e derivados para indústria e construçãoDocument16 pagesAços planos e derivados para indústria e construçãoEricOsowskiNo ratings yet

- Filtros de Ar e MangasDocument32 pagesFiltros de Ar e MangasEricOsowskiNo ratings yet

- Tutorial para Submissão de ArtigoDocument37 pagesTutorial para Submissão de ArtigoRevista História da Educação - RHENo ratings yet

- Aços planos e derivados para indústria e construçãoDocument16 pagesAços planos e derivados para indústria e construçãoEricOsowskiNo ratings yet

- Aços planos e derivados para indústria e construçãoDocument16 pagesAços planos e derivados para indústria e construçãoEricOsowskiNo ratings yet

- Tab Chapas Aco CarbonoDocument1 pageTab Chapas Aco CarbononelsoncamposNo ratings yet

- Livro de Ultrassom Abendi - César CoppenDocument330 pagesLivro de Ultrassom Abendi - César CoppenUlisses David100% (1)

- 1pro171 - SoluçãoDocument5 pages1pro171 - SoluçãoJoão Vitor Bier MarianoNo ratings yet

- Prevenção e controle de riscos em máquinasDocument442 pagesPrevenção e controle de riscos em máquinasflavioNo ratings yet

- Quimica Vol 4Document40 pagesQuimica Vol 4Iara DaherNo ratings yet

- Trabalho PLLDocument20 pagesTrabalho PLLZelton Geraldo NevesNo ratings yet

- Decomposição Catalisada Da Água OxigenadaDocument13 pagesDecomposição Catalisada Da Água Oxigenadakawaii_chemistNo ratings yet

- 31 Apostila Manutencao Camara DigitalDocument37 pages31 Apostila Manutencao Camara DigitalErneson CostaNo ratings yet

- Estruturas Cristalinas e Redes de BravaisDocument31 pagesEstruturas Cristalinas e Redes de BravaisdouglasakassakaNo ratings yet

- Unidade 03 - Dimensionamento de Tubulações - Parte 2Document91 pagesUnidade 03 - Dimensionamento de Tubulações - Parte 2Marcio LuizNo ratings yet

- Matriz Do Teste de Avaliação deDocument2 pagesMatriz Do Teste de Avaliação deGraciete PaixãoNo ratings yet

- Princípios de LaserDocument41 pagesPrincípios de LaserAline ParraNo ratings yet

- Distância entre retas reversas de um cuboDocument3 pagesDistância entre retas reversas de um cuboLuiz Antonio Ponce AlonsoNo ratings yet

- CONTATORESDocument5 pagesCONTATORESAdãoEdneiVieiraNo ratings yet

- 02 - I - Manipulação e Organização de DadosDocument30 pages02 - I - Manipulação e Organização de DadosLUANANo ratings yet

- Transporte Público 4Document11 pagesTransporte Público 4Maria NeideNo ratings yet

- Movimento em queda livre: aceleração da gravidade e conservação da energiaDocument4 pagesMovimento em queda livre: aceleração da gravidade e conservação da energiaErick GuilhermeNo ratings yet

- Projeto DART: desvio de asteroide com colisão de sondaDocument3 pagesProjeto DART: desvio de asteroide com colisão de sondaheloísaNo ratings yet

- Sebenta de Hidraulica Aplicada 2011-03-01Document303 pagesSebenta de Hidraulica Aplicada 2011-03-01carlosfcmonteiroNo ratings yet

- ALV EditavelDocument13 pagesALV EditavelmarceloacastroNo ratings yet

- Aula 01 - INTRODUÇÃO DE TOPOGRAFIA E GEOMÁTICADocument29 pagesAula 01 - INTRODUÇÃO DE TOPOGRAFIA E GEOMÁTICAJessiane FigueiredoNo ratings yet

- Testes semanais de bombas de incêndioDocument4 pagesTestes semanais de bombas de incêndioPetruko Elisangela Queiroz QueirozNo ratings yet

- NBR 10829 Caixilho para Edificação - Janela - Medição Da Atenuação AcústicaDocument8 pagesNBR 10829 Caixilho para Edificação - Janela - Medição Da Atenuação AcústicaVINCIUS MENDESNo ratings yet

- Manualvia PermanenteDocument360 pagesManualvia PermanenteKelli Moura Kimarrison SouzaNo ratings yet

- Monitoramento de condições e inspeção de máquinas para manutenção preditivaDocument12 pagesMonitoramento de condições e inspeção de máquinas para manutenção preditivaRaphael OliveiraNo ratings yet

- Pão de Azeitona Por Graham Campbell - Receita Print - Grandes Chefs BritânicosDocument2 pagesPão de Azeitona Por Graham Campbell - Receita Print - Grandes Chefs BritânicosJosé CorreiaNo ratings yet

- Bento de Jesus Caraça, matemático e resistente antifascistaDocument2 pagesBento de Jesus Caraça, matemático e resistente antifascistaElton M. da SilvaNo ratings yet

- Mestrado em Arquitetura: Avaliação Espaço-FuncionalDocument27 pagesMestrado em Arquitetura: Avaliação Espaço-FuncionalMaya YndraNo ratings yet

- A Norma GSMDocument131 pagesA Norma GSMNuno Cota100% (2)

- Monitoramento Desempenho Gestão de EstoqueDocument7 pagesMonitoramento Desempenho Gestão de EstoqueAndersonNo ratings yet