Professional Documents

Culture Documents

Materiales para Construccion de Buques

Uploaded by

Antonio AvilesOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Materiales para Construccion de Buques

Uploaded by

Antonio AvilesCopyright:

Available Formats

Integrante s Ramo Profesor

Cristian Cifuentes Cristbal Mardones Info. 095 Moiss Coronado

Materiales para la construccin de buques

MATERIALES PARA LA CONSTRUCCIN DE BUQUES

Introduccin. Antes de 1850 el principal material para la construccin de buques, puentes y otras estructuras era la madera. Es as como en los siglos XVIII y XIX, los buques de madera tenan una vida til de 50 aos o ms. Pero, desde le punto de vista de los materiales, sus cascos posean escasa resistencia a la traccin y compresin, y estaban expuestos a gran desgaste y/o deterioro. Es as como el cambio de gran cantidad de madera estaba en manos de los carpinteros de ribera en tierra o del carpintero de a bordo. A mediados del siglo XIX, los cascos de hierro desplazaron a los de madera debido al gran desarrollo de la industria siderrgica surgido como consecuencia de importantes logros tecnolgicos. A su vez ste fue substituido por el acero a partir de 1880, material que corresponde a una aleacin de hierro y carbono ms otros elementos aleantes. El acero tiene las ventajas de tener un bajo costo, ductilidad, resistencia mecnica, adecuadas dimensiones, facilidad para trabajar y buenas condiciones para unir con remaches o soldadura; lo anterior, permite el laminado en fro o en caliente para la produccin de planchas entre otros procesos de conformado. En un comienzo, su principal desventaja era su baja resistencia a l a corrosin, por lo que no es accidental que varias de las principales compaas fabricantes de pinturas se establecieran con la produccin del acero, las cuales no solamente ofrecieron productos anticorrosivos, sino tambin antincrustantes, ya que eran problemas que se agravaron con los cascos ferrosos. A partir de entonces otros materiales de construccin han sido desarrollados, pero es el acero el que ms amplia variedad de aplicaciones posee tanto en buques como en grandes estructuras. l acero ha reinado supremamente durante una centuria como el nico material importante para construccin de buques de travesa, siendo la madera todava empleada para embarcaciones pequeas tal como en Las embarcaciones de pesca; y las aleaciones de aluminio para embarcaciones de alta velocidad, en las cuales la reduccin del peso del casco es primordial en la relacin peso-potencia. Por otra parte, otro material ha sido desarrollado para la construccin de cascos, como es la fibra reforzada, cuya aplicacin est limitada para buques menores a 60 metros de eslora. Sus aplicaciones varan desde buques anti-minas, en las cuales sus propiedades no magnticas son importantes, a yates y/o embarcaciones de placer masivamente construidas. En esta ltima dcada se ha introducido en la construccin de submarinos de alta profundidad, especialmente de investigacin, cascos de presin de titanio, de forma esfrica, principalmente, por su mejor resistencia al colapso. Las caractersticas de esfuerzo-deformacin de un ensayo de traccin de alguno de los materiales empleados en construccin de cascos.

Cristian Cifuentes/Crisrobal Mardones-INFO 095

Materiales para la construccin de buques Inicio de Estructuras navales soldadas. A comienzos de la dcada de los aos 40, EE.UU. inici, por primera vez, la produccin en serie de barcos soldados, llamados clase Liberty, ante la urgente necesidad de construir buques para la guerra. Hasta entonces, si bien la tcnica de unin por soldadura de planchas era de regular dominio, no ocurra lo mismo con el diseo y fabricacin de las grandes estructuras soldadas y poco o nada era lo que se saba acerca de sus caractersticas de fractura. Es as como la construccin de los primeros buques de acero soldados, despus de una poca de cascos remachados, trajo consigo serios problemas estructurales por la aparicin de grandes grietas que colapsaban la estructura, situaciones que fueron atribuibles a fractura frgil, o que simplemente agrietaban cubiertas, mamparos sin una explicacin clara de lo ocurrido. Las catastrficas fallas comenzaron en el invierno de 1942 y 1943, teniendo un saldo, al final de la II Guerra Mundial y despus de la construccin de ms de 5000 buques, de 250 buques fracturados totalmente, 20 se partieron literalmente en dos y en 1000 de ellos se detectaron ms de 1300 fallas estructurales de variada magnitud. Se debe considerar que muchos de esos barcos tenan menos de 3 aos desde su construccin. Se pensaba que el incremento del porcentaje de carbono en los aceros era el ms econmico e importante elemento de aleacin requerido para alcanzar altas propiedades de resistencia en el acero. Sin embargo, ste aumento, como veremos ms adelante, afecta sensiblemente las propiedades de soldabilidad del acero y muy especialmente la tenacidad de ste; o sea la capacidad para resistir mayor cantidad de esfuerzo sin deformarse plsticamente. Los informes y textos que detallan y explican estos grandes defectos son innumerables, concluyendo que las principales razones fueron: 1. Diseo inadecuado de uniones, lo que produjo concentradores de esfuerzos. 2. Fracturas producidas por el comportamiento frgil del acero a baja temperatura. 3. Defectos en la soldadura. 4. Geometra inadecuada de los entalles en el diseo de las soldaduras. El origen de las fallas de acuerdo con la investigacin estadstica de fallas de buques americanos durante la II Guerra Mundial, alrededor del 50% de la fallas fueron originadas por discontinuidades estructuras, incluyendo vrtices en ngulo recto, extremos de quillas laterales, etc. Alrededor del 40% de las fallas comenzaron desde defectos de soldadura tales como grietas superficiales del cordn, grietas bajo cordn y deficiente unin de la soldadura con el metal base. El remanente 10% son atribuidos a defectos metalrgicos del acero tales como zonas afectadas trmicamente por la soldadura y ranuras en los extremos de los bordes de planchas. En otras palabras todas las fallas originadas en ranuras son causadas por concentraciones severas de esfuerzos. Adems, de que los factores de seguridad convencionales eran basados en las propiedades del esfuerzo mximo UTS (Ultimate tensile strength) del acero, que el valor mximo en un ensayo de traccin y que era hasta ese momento empleado satisfactoriamente. Luego, no se consideraba los modos de fractura ni los concentradores de esfuerzos. En 1948, la American Bureau of Shipping especific como resultado de las primeras investigaciones requerimientos de pruebas de impacto para aceros de buques y procedimientos de fabricacin; siendo las pruebas de impacto una medida de la capacidad de un material para resistir un impacto que suele llamarse tenacidad. Al mismo tiempo se especificaron tcnicas de soldadura y especificaciones para minimizar los defectos. Como resultado de estas modificaciones en los diseos,

Cristian Cifuentes/Crisrobal Mardones-INFO 095

Materiales para la construccin de buques materiales y fabricacin, el nmero de fracturas frgiles ocurridas en estructuras soldadas o parcialmente soldadas en la posguerra disminuy drsticamente, pero no desapareci completamente. Aceros de alta resistencia. Los aceros de bajo carbono han sido utilizados en mltiples aplicaciones; sin embargo, los aceros de alta resistencia (high-strength) han experimentado un significativo aumento de sus usos. En el grfico 3 se muestra como los esfuerzos de fluencia de los aceros empleados en la construccin de los submarinos en la U.S. Navy, se ha incrementado significativamente. Los aceros de alta resistencia ms corrientes de que hoy se dispone para construccin naval incluye los HTS, HY-80 y HY-100. Debido a que el HY-80 fue el primer acero que super a los denominados HTS y en cierto modo constituye el punto de referencia para los aceros modernos, resulta interesante describir brevemente su historia. Anterior a 1940,los submarinos de combate eran ampliamente fabricados con aceros de bajo carbono, un material con lmites de fluencia de alrededor de 32.000 psi (22,4 Kg/mm ). Entre 1940 y 1958 los aceros de resistencia a la traccin (HTS), de aleacin carbono manganeso con 50.000 psi (35,2 Kg/mm ), fueron los ms utilizados en estructuras de submarinos. En 1958 el acero HY80, templado y revenido con una fluencia mnima de 80.000 psi, 56.2 (Kg/mm ), fue introducido por primera vez en los cascos de submarinos. Aos ms tarde el HY-100, acero con 100.000 psi, 70,3 (Kg/mm ), de esfuerzo de fluencia mnimo y muy similar al HY-80 fue introducido. Hoy en da el HY-80 y el HY-100 son los aceros bsicos de fabricacin para casco de submarinos. El punto de referencia del desarrollo del HY-80 lo representa un acero fabricado por la Krupp a comienzos de siglo, que consideraba la adicin de nquel y cromo para aumentar la resistencia. El HY-80 adicionalmente contempla un proceso de templado y revenido (Q & T) donde la combinacin de los elementos de aleacin contribuye a balancear su alta resistencia compatible con una buena tenacidad. El contenido de manganeso est destinado a control de los sulfuros y el molibdeno a minimizar la fragilizacin por temple. El nquel se utiliza para aumentar la tenacidad del acero. Adems, el afecto combinado del nquel y el molibdeno contribuyen a mejorar su templabilidad. En 1951 se construy el primer buque de guerra con HY-80 el USS Albacore, y en 1952 lo sigue el USS Forestal. A partir de 1956,comienza una amplia aplicacin del HY-80, sin embargo en 1958 y en los aos siguientes varias fallas en las soldaduras fueron detectadas, que hicieron recomendables disponer de precauciones especiales en el control de tales defectos. De esta manera el panorama en el desarrollo de los aceros de alta resistencia para construccin naval muestra la siguiente cronologa, al menos en el caso de sumergibles, que sern lo ms representativo en exigencias para estos aceros. El otro acero en esta lnea es el HY-130, llamado originalmente HY-140; sin embargo, ms tarde se descubri que slo poda garantizar 130.000 psi, 91,4 (Kg/mm ), de fluencia cuando se utiliza en estructuras soldadas. En 1969, el primer vehculo de rescate submarino para grandes profundidades, DSRV, fue fabricado por la Lockhead Misile and Space, usando el HY-130. Este vehculo es capaz de descender hasta profundidades de 1800 mts. (6.000 pies). Es as como la Armada estadounidense ha planificado el empleo del acero HY-130 para la construccin de nuevos submarinos; tambin, ha desarrollado un vehculo de investigacin, DSSV, capaz de descender 6100 mts. (20.000 pies) con un acero en HY180. Las aplicaciones de aceros de alta resistencia a estructuras comerciales, incluidos buques, puentes y vasijas de presin, ha ocurrido desde hace varios aos, estando la mayora de estas aplicaciones limitada a valores de esfuerzo de fluencia bajo 120.000 psi, 84,4 Kg/mm .

Cristian Cifuentes/Crisrobal Mardones-INFO 095

Materiales para la construccin de buques Sin embargo, la aplicacin ms corriente de estos tipos de acero, templados y revenidos, est limitada a aceros navales como HY-80 y HY-100 y otros comerciales como ASTM A 514/517, teniendo estos aceros una excelente resistencia a la fractura a bajas temperaturas. En contraposicin a estos aceros templados y revenidos, que basan su alta resistencia en una estructura de tipo Martenstica surgen los aceros de tipo Ferrtico, de caractersticas fcilmente soldables. Estos aceros denominados HSLA tienen potencialmente la misma o mejor resistencia y tenacidad que los HY, pero son obtenidos por una combinacin de acero altamente limpio, cantidades pequeas y seleccionadas de elementos microaleantes (0.15%), siendo el cobre y el nquel sus principales componentes de aleacin. El resultado ha sido, que a causa de su bajo contenido de carbono, son extremadamente soldables sin las exigencias y restricciones que se requiere para el HY. La clave de su ventaja est en que no requiere precalentamiento previo, estimndose que la reduccin de costo slo por este concepto alcanza entre US$ 0.40 a US$ 0.90 por libra. Es as como se desarroll un acero denominado HSLA-80, un material que obtiene sus propiedades por endurecimiento de precipitacin en lugar de aquellos ms convencionales templados y revenidos. Como resultado de un intensivo programa conducente a caracterizar sus propiedades y determinar los procesos lmites para una soldadura exitosa, el HSLA-80 fue utilizado en la construccin de cruceros de la clase "Ticonderoga". Requerimientos en la seleccin de los materiales. A continuacin se enumeran las propiedades de los materiales ms importantes de los miembros resistentes de la estructura de un buque: a)Relacin Resistencia v/s peso: El peso especfico de un material es frecuentemente una caracterstica crtica, as el peso estructural es una de las de mayor consideracin en el diseo. En muchos casos, esto no es as absolutamente sino que tambin la razn resistencia/peso, representada por la relacin entre el esfuerzo de fluencia del material y el peso especfico de ste. Este parmetro es usualmente empleado en casos en donde se desea mantener un cierto nivel de resistencia mecnica para un mnimo peso estructural. b)Tenacidad a la fractura: Corresponde a la habilidad del material para absorber energa de deformacin plstica antes de fracturarse. Este factor comienza a ser un problema crtico cuando una estructura est sometida a bajas temperaturas. c)Resistencia a la Fatiga: Cargas las cuales no causan fractura en una simple aplicacin pueden resultar en fractura cuando son aplicadas repetidamente. El mecanismo de falla por fatiga es complejo pero bsicamente involucra la iniciacin de pequeas grietas, usualmente en la superficie y el subsecuente crecimiento bajo el mecanismo de repeticin de cargas. d)Resistencia a la corrosin: Los materiales usados en componentes estructurales expuestos al agua de mar y otros ambientes deben tener una adecuada resistencia al inicio de la corrosin. La corrosin es el ataque destructivo de un metal por reaccin qumica o electroqumica con el ambiente. El agrietamiento por corrosin esfuerzo es por otra parte la fractura del material bajo la presencia de ambos, esfuerzo y ciertos ambientes nocivos.

Cristian Cifuentes/Crisrobal Mardones-INFO 095

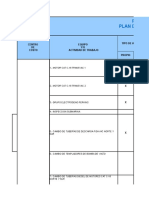

Materiales para la construccin de buques e)Otras propiedades: Otras caractersticas del material que deben ser consideradas son: - Fcil fabricacin. - Soldabilidad. - Durabilidad. - Mantenimiento. - Confiabilidad. - Costo. Factores de diseo en la seleccin de materiales. Paralelamente al desarrollo de los aceros utilizados en buques comerciales, la industria naval ha tenido su propio desarrollo. En este caso, como ningn otro, el peso de la estructura de un barco es un elemento crtico en el diseo. Para obtener la mxima eficiencia de la planta propulsora de un buque el peso debe ser optimizado. Por otra parte, las mejoras tecnolgicas permanentes en sus sistemas de armas, puede originar que el equipo instalado sobre un buque deba ser alterado o reemplazado con nuevos diseos. El factor primario a considerar en este tipo de anlisis de reemplazo es el impacto que ello pueda tener sobre el desplazamiento del buque. As, si un nuevo sistema implica un aumento de peso, de manera tal, que requiera una reduccin de ste en el diseo, entonces la fuente ms importante para reduccin del desplazamiento incrementado ser el reemplazo de materiales de baja resistencia por otros de menor espesor y altamente resistentes. El objeto al cual se orienta en general el desarrollo de aceros para construccin naval es reducir el costo de construccin a travs de un mejoramiento de los procesos de soldadura, los materiales, la tecnologa y los procedimientos; mientras, simultneamente, se mejora la calidad, resistencia y tenacidad del acero. Especficamente, existen cuatro problemas que podramos denominar genricos dentro de este campo y son: a) La soldadura representa un alto costo tanto en proceso como en mano de obra. b) La mano de obra calificada del soldador suele ser escasa o muy competitiva. c) Los aceros de alta resistencia requieren mayores habilidades y toleran pocos defectos en las soldaduras. d) Los aceros de alta resistencia son caros y en ocasiones difciles de obtener. Aceros estructurales. Por muchos aos el acero ASTM A7 fue el acero al carbono bsico y fue producido para un esfuerzo de fluencia mnimo igual a 33.000 psi para estructuras soldadas. Tambin el acero ASTM A373, con un esfuerzo de fluencia mnimo de 32.000 psi, fue frecuentemente usado. En 1960 el acero ASTM A36 fue introducido con un esfuerzo de fluencia de 36.000 psi e IMPROVED soldabilidad que el acero A7. Con respecto a los buques de guerra de los Estados Unidos, stos fueron construidos de acuerdo a especificaciones militares. Igualmente, la sociedad clasificadora American Bureau of Shipping, ABS, regul los requerimientos de aceros para buques en reglas, clasificando a los aceros en grados. Para los aceros de bajo carbono como: A, B, D, E, DS y CS; y para aceros de alta resistencia como: AH32, DH32, EH32, AH36 y EH36. INSERTAR FOTO 8 Y 9

Cristian Cifuentes/Crisrobal Mardones-INFO 095

Materiales para la construccin de buques Conclusiones En los ltimos 40 aos se ha extendido el uso de aceros de alta resistencia en la construccin de buques, siendo utilizado especialmente en los buques ms grandes, pero que requieren de normas ms especficas de diseo y construccin. Asimismo, muchas normas de construccin y especificaciones de los aceros han debido revisarse e incorporarse en el tiempo, a fin de evitar errores importantes derivados del conocimiento de ciertas propiedades del acero y de las estructuras soldadas. Mejorar la resistencia del acero sin afectar su tenacidad, ha sido entonces el principal desafo para los metalurgistas en todo el mundo. Para ello se ha recurrido a dos principios bsicos: Reducir el contenido de carbono tanto como sea posible y en su reemplazo incorporar elementos tales como manganeso, nquel y cromo, asociados con tratamientos de templado y revenido. Posteriormente, controlar el tamao de grano en los aceros estructurales y permitir la precipitacin de ciertos compuestos, no slo para lograr un buen lmite de fluencia sino que tambin para desarrollar una adecuada resistencia al impacto y excelente soldabilidad. Plstico reforzado con fibra de vidrio Se trata de un material no homogneo compuesto de dos elementos de propiedades muy diferentes, la fibra de vidrio que queda embebida y aprisionada dentro de la resina plstica de polister. Como consecuencia de lo anterior el materia resultante, o sea el PRFV. Resulta anistropo, es decir, un material que en sus diferentes direcciones y puntos intervalos tiene distintas propiedades mecnicas. Este material es utilizado en la construccin naval hace ya unos 30 aos, se utiliza para la construccin de cascos de embarcaciones menores. Este material ha ido ganado terreno paulatinamente, especialmente a la madera y al aluminio en su aplicacin naval.Ventajas del PRFV Tiene una alta relacin de resistencia/peso, por lo que permite construir cascos livianos. Alta resistencia a la corrosin. Buenas propiedades dielctricas. Muy bajos costos de mantencin. Bello Aspecto y puede incorporrsele colores diversos y dibujos. Las herramientas para su confeccin y reparacin son de bajsimo costo. Desventajas del PRFV No resiste muy altas temperaturas. Es hendible pues no resiste bien el efecto de la presin de puntas agudas. Tiene baja resistencia al desgaste por roce. Es bastante blando, en comparacin con el acero que es 13 veces mas duro.

Cristian Cifuentes/Crisrobal Mardones-INFO 095

Materiales para la construccin de buques

La madera como material de construccin La madera en la construccin naval se emplea fundamentalmente en 4 diferentes estados de elaboracin. Madera de curva natural: consiste en trozos de ganchos o troncos de rboles que tienen formas curvas, planas o casi planas, de las cuales se labran piezas de curvatura plana para ser construidas en la construccin de rodas, pie de rodas, gambotas o piezas de cuadernas dobles. Madera aserrada: Es la madera de elaboracin corriente en que los trozos de trocos o ramas de eje recto o aproximadamente recto son cortadas en forma paralela a las fibras del rbol. Madera enchapada o terciada: se emplea en las construcciones de embarcaciones de embarcaciones pequeas tanto como forros del casco y superestructuras como en mamparos y pisos y forros interiores. Madera reconstituida: Se utiliza en superestructuras, divisiones interiores y pisos. Teca: Madera til de alta calidad con excelentes propiedades de solidez y un peso medio de 680 kg/m3. Es de color marrn claro, con poros anulares, de poco encogimiento y de extraordinaria,durabilidad. Es tan dura, elstica e incorruptible (a prueba de termitas), que se emplea preferentemente para ciertas construcciones navales; pero tambin se aprecia como madera para los muebles y en la construccin. Parqu: Por la combinacin de gran durabilidad e intemporal belleza, la teca es el revestimiento ideal para los pisos, tanto en viviendas particulares como en oficinas, restaurantes o tiendas. Como su grosor es de slo 10 mm, es posible su colocacin sin rebajar el solado de cemento. Madera de sierra: de esta forma, la teca ofrece un sinfn de aplicaciones: desde la construccin de terrazas a travs de revestimientos de fachadas a los contornos de estanques - todo es posible! La teca mantiene su belleza natural durante dcadas - sin tratamiento qumico. CaobaAfricana: La madera es de dureza media y de peso medio (entre 510 y 720 kg/m3. - A 15% de humedad un promedio de 560 kg/m3). Tras la tala es de color Rosado, que cambia a castao rojizo cuando est expuesta al aire. Sus propiedades mecnicos pueden compararse muy favorablemente con las de la caoba centroamericana. Se trabaja bastante fcilmente con herramientas manuales y mecnicas. Se aconseja la reduccin del ngulo de corte a 15 al cepillar material serrado al cuarteo, para evitar que la mquina enganche, especialmente cuando la madera tiene grano entrelazado. Bien calificado en la fabricacin de chapas y contra chapados de alta calidad. Esta madera es bien conocida y se usa extensamente en la fabricacin de paneles y muebles, as como en la carpintera interior de barcos. Cristian Cifuentes/Crisrobal Mardones-INFO 095 8

Materiales para la construccin de buques

Sapeli Es de dureza y peso medianos (unos 690 kg/m3. - A 15% de humedad un promedio de 640 kg/m3). Tras la talla va oscurecindose de un rojo rosceo a un castao rojo saturado. Es bastante resistente, mucho ms dura que la caoba, y su resistencia al doblamiento y a las cargas de choque son comparables con la del roble. Se trabaja fcil y limpiamente con herramientas manuales y mecnicas, pero se aconseja la reduccin del ngulo de corte a 15 al cepillar material serrado al cuarteo, para evitar el desgarro. Dotada de fuerza y buen aspecto, esta madera tiene una extensa diversidad de aplicaciones: para muebles, paneles, decoraciones interiores de tiendas y escaparates, chapados decorativos, carpintera interior de barcos, y para toda clase de carpintera interior de calidad y ebanistera en general. Edinam Es muy semejante en su aspecto a la caoba africana, de dureza y peso medianos (entre 513 y 575 m3. - Secado al aire, un promedio de 545 kg/m3). De rosado a rosado claro tras la talla, al curarse el duramen se pone castao rojizo. Esta madera es bastante resistente y posee buenas propiedades mecnicas, anlogas a las del sicomoro. Se puede trabajar fcilmente con herramientas manuales y mecnicas, pero por su grano intensamente entrelazado, al cepillar hay que reducir el ngulo de corte a 15%. Se tornea bien, pero puede enganchar el grano en el cuarto. Igual que el sapeli, es una madera decorativa para paneles, instalaciones en tiendas, muebles y carpintera de alta calidad, Tambin se emplea en la construccin en barcos. Iroko (Morera) La madera es dura y de peso mediano (unos 660 kg/m3 a 15% de humedad). De color variable desde amarillo hasta castao, y tiene cierta semejanza con la teca. Es muy resistente a la pudricin, y sus propiedades mecnicas son tan buenas que merecen compararse con las del roble ingls. Por su grado de dureza y su resistencia al doblamiento y a las cargas de choque es comparable con la teca; sin embargo, posee slo el 80% de la fuerza de la teca en cuanto a torcimiento y rigidez. Se trabaja con bastante facilidad con la mayora de las herramientas manuales y mecnicas, pero al cepillar el material serrado al cuarto, hay que reducir el ngulo de corte a 15 para evitar que enganche el grano. Se puede cortar para formar chapas. Es probablemente la madera dura tropical ms usada de un modo general en la construccin y la carpintera: instalaciones para tiendas, carpintera interior de calidad, marcos de ventanas, puertas, suelos, muebles pesados, bancos de trabajo y de laboratorio. Es adecuado para pilotes de construccin, obras de muelle y dems construcciones. Por su resistencia a la pudricin se usa preferentemente para tableros de escurrimiento y barrilera a prueba de lquidos.

Cristian Cifuentes/Crisrobal Mardones-INFO 095

Materiales para la construccin de buques

Utile (Sipo) Es de color castao rojo vivo, asemejndose al sapeli, pero con un color algo ms profundo. Es de dureza y peso medianos (un promedio de 673 kg/m3 secado al aire). Es bastante resistente a la intemperie y sus propiedades mecnicas superan en su mayora las del edinam o de la caoba americana, en mucho respecto tambin las de la teca. Se trabaja bastante fcilmente con herramientas manuales y mecnicas, pero si el material a cepillar tiene mucho grano entrelazado, hay que reducir el ngulo de corte a 15 y sujetar la madera debidamente, para evitar que enganche el grano o se produzcan marcas de viruta. Las aplicaciones son semejantes a las del sapeli, pero es menos apropiada para trabajos decorativos, siendo una madera valiosa para hacer contra chapados utilitarios cortados en rotacin. Los usos principales son los muebles, marcos de puertas, interiores de barcos, as como la carpintera y accesorios para interiores.

La madera en la construccin naval: Hasta mediados del siglo XIX la madera fue el nico material empleado en la construccin de cascos y estructura de los buques. Ms ligera que el agua y muy resistente en relacin con su peso especfico, presenta grandes dificultades de ensamblaje, por lo que las dimensiones de los mayores buques de la poca tuvieron un lmite entre los 60 y los 70 metros de eslora. Hoy da tambin se construyen cascos de madera, pero su empleo est restringido a las embarcaciones menores como yates, lanchones y pesqueros, e incluso en estas aplicaciones ha de competir con el acero, el aluminio y el plstico. Estas circunstancias unidas a la disminucin de las reservas forestales, han hecho perder importancia a la construccin de buques de madera. La quilla, espina dorsal del buque, est constituida por grandes vigas de madera, unidas por pernos y pasadores. El forro exterior est compuesto de tablas de madera, cuya estanqueidad se consigue calafateando las juntas con algodn o estopa impregnados en compuestos de alquitrn o sebo. Entre las variedades de maderas adecuadas para forros y cubiertas de buques destacan el pino, el olmo, el roble, el cedro y la caoba, aunque estos dos ltimos se reservan prcticamente para yates de lujo. (A.Jenaro Garrido)

Cristian Cifuentes/Crisrobal Mardones-INFO 095

10

Materiales para la construccin de buques Las cuadernas: En la cara superior de la quilla se labra una ranura longitudinal o alefriz, en la cual se ensambla el borde inferior de las cuadernas o costillares del buque. Las cuadernas se fabrican de dos maneras: Curvadas al vapor: Suelen ser de roble u olmo, pero su tamao viene limitado por el de los trozos de madera disponibles y por la dificultad de curvar piezas gruesas. La madera adquiere flexibilidad por el tratamiento al vapor y se curva con arreglo a plantillas o glibos. Labradas con reviro: Suelen ser tambin de roble u olmo y se emplean cuando su tamao no permite la utilizacin de las curvadas al vapor. Se construyen en secciones llamadas genoles, varengas y barraganetes, ensambladas por medio de pernos o cabillas. Sustitucin de la madera por el hierro: A travs de modificaciones cada vez ms complejas y perfeccionadas, las naves a vela dominaron los mares hasta la invencin de los buques a vapor, a principios del siglo XIX. Durante todo ese tiempo, los principios bsicos de la construccin naval variaron relativamente poco aunque s mejoraron los materiales y las tcnicas. A mediados del siglo XIX se inici la construccin mixta madera-hierro que permiti un considerable aumento del tamao de los buques y la aparicin del modelo clper, largo y esbelto, con una proa estrecha y prominente. Importantes cambios de estructura sustituyeron a las proas macizas y formas ms robustas del pasado. Las primeras naves de hierro aparecieron en 1790 y las primeras de acero soldado hacia 1880. La superior fortaleza y homogeneidad del hierro y la posibilidad de ensamblarlo eficazmente desplazaron a la madera del puesto primordial que ocupaba en la construccin naval. El hormign El hormign es una mezcla en proporciones adecuadas de ripio, que son piedras que no superan una dimensin de 3 cm. (En Chile se utiliza ripio de dimensiones mayores) a esta se le agrega cemento a razn de unos 5 a 8 sacos por metro cbico de ridos. A esta combinacin se le agrega agua en una cantidad para as obtener una buena calidad y resistencia estructural. Este material en la construccin naval se utiliza para artefactos navales como: Diques flotantes, pontones de gras.-

Ventajas del hormign armado Se reducen los costos de la inversin y los costos de mantencin son insignificantes. Desventajas del hormign armado Suelen tener defectos de estanqueidad El exceso de volumen y el peso propio

Cristian Cifuentes/Crisrobal Mardones-INFO 095

11

Materiales para la construccin de buques

Hormign PRE-comprimido o PRE-tenso Esta modalidad de hormign consiste en darle una tensin de contraccin previa al hormign por barras de acero de la armadura que se tracciona a una alta tensin de los tirantes. Tensando los tirantes a una muy alta tensin antes del vaciado del hormign al moldaje y soltando tales tirantes despus del fragmento completo del hormign con lo cual este se comprime por roce. Colocando las barras tirantes sin tensin asegurndose que no se produjera roce entre las barras y el hormign y tensando los tirantes despus de terminado el fraguado con lo cual el hormign queda comprimido desde sus extremos En ambos casos las barras debern ser acero de alta tensin, tal que se logre comprimir el hormign en forma sensible. El hormign PRE-comprimido es una solucin que permita construir estructuras ms livianas y en construccin naval en artefactos de formas rectas como los diques flotantes, tiene adems la ventajas de impedir el agrietamiento del hormign y por lo tanto asegurar la estanqueidad de los compartimentados de la nave o artefacto. Como desventaja puede aludirse al mayor costo de este tipo de hormign PRE-tenso tanto por el mayor costo del acero de alta tensin como por la mayor complejidad de la nave o artefacto.

Cristian Cifuentes/Crisrobal Mardones-INFO 095

12

Materiales para la construccin de buques

Bibliografa WWW.GOOGLE.COM WWW.MODELISMONAVAL.COM WWW.NAVAL.COM WWW.GUIAME.NET WWW.ASTILLERORIOSANTIAGO.COM WWW.MGAR.NET/MAR/TECNICA.HTM WWW.FREEDOMSHIP.COM

Cristian Cifuentes/Crisrobal Mardones-INFO 095

13

Materiales para la construccin de buques

Cristian Cifuentes/Crisrobal Mardones-INFO 095

14

You might also like

- Construcción NavalDocument9 pagesConstrucción NavalMaryori PinedaNo ratings yet

- Informe Pasantias. Omar HernandezDocument45 pagesInforme Pasantias. Omar HernandezOmar HernandezNo ratings yet

- Preguntas AlistamientoDocument9 pagesPreguntas AlistamientoMacarena CurettiNo ratings yet

- Sistemas de PropulsiónDocument6 pagesSistemas de PropulsiónKellyannis Campos UricareNo ratings yet

- Equipos y Servicios PDFDocument4 pagesEquipos y Servicios PDFARLENA BRACHONo ratings yet

- Seguridad Del BuqueDocument76 pagesSeguridad Del BuqueDaniel100% (1)

- TITULODocument78 pagesTITULOjosegNo ratings yet

- Universidad Nacional de Ingeniería: Delineación de Formas NavalesDocument33 pagesUniversidad Nacional de Ingeniería: Delineación de Formas NavalesmanuelNo ratings yet

- Guerra en El Mar PGMDocument4 pagesGuerra en El Mar PGMJose CheroNo ratings yet

- MV477 Silabo 2015 2Document4 pagesMV477 Silabo 2015 2Clinton Estacio GomezNo ratings yet

- Instalaciones para La Construcción Del BuqueDocument9 pagesInstalaciones para La Construcción Del BuqueWilfran Daniel Villegas SalasNo ratings yet

- El Timón de Un BarcoDocument8 pagesEl Timón de Un BarcoHernan MauroNo ratings yet

- Alisado de La FormaDocument5 pagesAlisado de La FormaGuido Leopardi Marcano100% (1)

- 5 Equipo de Amarre y FondeoDocument47 pages5 Equipo de Amarre y Fondeokimurapedros100% (3)

- El Buque de Guerra Del FuturoDocument15 pagesEl Buque de Guerra Del FuturoodvasquezNo ratings yet

- Tema 1. Equipo de FondeoDocument127 pagesTema 1. Equipo de FondeoPablerashNo ratings yet

- Derrotero de BolsilloDocument306 pagesDerrotero de BolsilloRuben Alexis Victoriano CifuentesNo ratings yet

- Un tripulante llamado Murphy: (Santander-Elba-Santander en el Corto Maltés)From EverandUn tripulante llamado Murphy: (Santander-Elba-Santander en el Corto Maltés)No ratings yet

- Tesis de Grado 2013 - Armando HidalgoDocument185 pagesTesis de Grado 2013 - Armando HidalgoIng. Arturo Flecher100% (1)

- Comportamiento en La Mar de Estructuras FlotantesDocument6 pagesComportamiento en La Mar de Estructuras FlotantesJhon LeftrrsNo ratings yet

- Teoría Del Buque 2Document15 pagesTeoría Del Buque 2Maria Clara Ybarra Cesaro0% (1)

- Métodos de Instalación Del Sistema de Propulsión para EmbarcacionesDocument5 pagesMétodos de Instalación Del Sistema de Propulsión para EmbarcacionesSteeven SuarezNo ratings yet

- Esloras InundablesDocument6 pagesEsloras InundablesgenesisNo ratings yet

- Capitulo I - Plano de LineasDocument30 pagesCapitulo I - Plano de LineasMaxiNo ratings yet

- TesisDocument78 pagesTesisDaniel Manuel ZuritaNo ratings yet

- Tipos de Varaderos en UruguayDocument39 pagesTipos de Varaderos en UruguayDavid VenegasNo ratings yet

- Proyecto de Creacion de Un BuqueDocument3 pagesProyecto de Creacion de Un Buquemilagros bruzualNo ratings yet

- Tecnologias Del Movimineto Del Corte, de Conformado, de La Soldadura, Del Armado, Del Alistamiento.Document37 pagesTecnologias Del Movimineto Del Corte, de Conformado, de La Soldadura, Del Armado, Del Alistamiento.Jonish CastañedaNo ratings yet

- Dimensionamiento de Tapa EscotillaDocument14 pagesDimensionamiento de Tapa EscotillaalevaccNo ratings yet

- Comportamiento Del Buque Entre OlasDocument13 pagesComportamiento Del Buque Entre OlasMaría MirandaNo ratings yet

- DISEÑO PRELIMINAR DE UNA EMBARCACIÓN RECOLECTORA DE LECHUGUINES v01.00Document127 pagesDISEÑO PRELIMINAR DE UNA EMBARCACIÓN RECOLECTORA DE LECHUGUINES v01.00Sergio AnguloNo ratings yet

- Cómo Funciona Una Planta DesalinizadoraDocument1 pageCómo Funciona Una Planta DesalinizadoraFelipe LisboaNo ratings yet

- Tratado de ManiobraDocument108 pagesTratado de ManiobraRene Ezequiel Alvarado BerrocalNo ratings yet

- Trabajo de Diseño Del Buque HLSV AcgmmDocument161 pagesTrabajo de Diseño Del Buque HLSV AcgmmMichael melendezNo ratings yet

- Snaval PDFDocument155 pagesSnaval PDF23gomezNo ratings yet

- Resistencia Al AvanceDocument3 pagesResistencia Al AvanceAlberto De leonNo ratings yet

- Equipos ElectronicosDocument50 pagesEquipos ElectronicosING. JULIO FERNANDO DIAZ MAMANINo ratings yet

- Guía para Generar Un Casco en ModelmakerDocument13 pagesGuía para Generar Un Casco en ModelmakerjuliolarrealNo ratings yet

- Word ClaseDocument23 pagesWord ClasetrewuNo ratings yet

- (Libro) Operaciones de GranelerosDocument114 pages(Libro) Operaciones de Granelerosmanueleme66100% (2)

- Guia Oficial Navegante 2005Document90 pagesGuia Oficial Navegante 2005Luis BonillaNo ratings yet

- Estabilidad en Buques PesquerosDocument29 pagesEstabilidad en Buques PesquerosJorge HLNo ratings yet

- Sistemas y Tecnicas de Pesca Clase 11Document39 pagesSistemas y Tecnicas de Pesca Clase 11Alex Ostos AlvaNo ratings yet

- La Seguridad y Calidad en Las Operaciones de Los Medios de Varada y Puesta A FloteDocument9 pagesLa Seguridad y Calidad en Las Operaciones de Los Medios de Varada y Puesta A Floteanon_882295953No ratings yet

- Trabajo Final MaterialesDocument52 pagesTrabajo Final MaterialesChristy JoNo ratings yet

- Sistemas de Maniobra Con Hélices de ProaDocument26 pagesSistemas de Maniobra Con Hélices de Proarey7tg9201No ratings yet

- 3 Agujas Magnéticas y GiroscópicasDocument26 pages3 Agujas Magnéticas y GiroscópicasAgustí Martïn Mallofré100% (1)

- Guia 6 Estructura de Cámara de MáquinaDocument12 pagesGuia 6 Estructura de Cámara de MáquinaYisnervys Rojas SeniorNo ratings yet

- AB 2018 Unidad Nro 21 Sistemas de GobiernoDocument186 pagesAB 2018 Unidad Nro 21 Sistemas de Gobiernonicolasq francescaNo ratings yet

- CUADERNO DE PRÁCTICAS-propDocument67 pagesCUADERNO DE PRÁCTICAS-propJøn Bilbao MallonaNo ratings yet

- Caracteristicas de Un BarcoDocument19 pagesCaracteristicas de Un BarcoOrlando Qe0% (1)

- Aplicaciones CarenaDocument16 pagesAplicaciones CarenaJS Vargas TNo ratings yet

- Convenio Relativo Al Alojamiento de La Tripulación ADocument30 pagesConvenio Relativo Al Alojamiento de La Tripulación AOrlando J AyalaNo ratings yet

- Nav. HiperbolicaDocument5 pagesNav. HiperbolicaEdwin BalderasNo ratings yet

- Maniobras y Terminología Marítima PDFDocument206 pagesManiobras y Terminología Marítima PDFRolo50% (2)

- Caracteristicas Cadenas Produccion Pesca y Acuicultura Cent Roam Eric ADocument80 pagesCaracteristicas Cadenas Produccion Pesca y Acuicultura Cent Roam Eric AMike Polli Carpio TerceroNo ratings yet

- Tesis de Resistencia Al AvanceDocument204 pagesTesis de Resistencia Al AvanceMihuler Yordy Romero RojasNo ratings yet

- Programa Calculo de Estructura Del BuqueDocument2 pagesPrograma Calculo de Estructura Del BuqueGermán Cristian Camacho SilvaNo ratings yet

- AstilleroDocument20 pagesAstilleroHenry Rosales GarayNo ratings yet

- Tomo 5 Itea Protección - CorrosionDocument107 pagesTomo 5 Itea Protección - CorrosionCarlo Monsalve100% (3)

- Nte Inen 1202 Aguas. Demanda Bioquímica de Oxígeno Dbo5Document11 pagesNte Inen 1202 Aguas. Demanda Bioquímica de Oxígeno Dbo5Andreshito BedonNo ratings yet

- Análisis Organizacional GalletasDocument9 pagesAnálisis Organizacional GalletasronaldNo ratings yet

- Cuadros QuimicaDocument4 pagesCuadros QuimicaMarieNo ratings yet

- Problemas de Barnices en LubricacionDocument9 pagesProblemas de Barnices en LubricacionIvan CarrascoNo ratings yet

- Informe Punto de Fusion y EbullicionDocument5 pagesInforme Punto de Fusion y EbullicionKATHERYN SUESCUN GUEVARANo ratings yet

- Marco Teorico Practica 1 de Tension.Document8 pagesMarco Teorico Practica 1 de Tension.Diego MinguraNo ratings yet

- Agua Preservacion AmbientalDocument21 pagesAgua Preservacion AmbientalEDINSON PEREZ COBONo ratings yet

- Fundentes y Combustibles PDFDocument10 pagesFundentes y Combustibles PDFIsabella AponzaNo ratings yet

- Catalogo TJDocument32 pagesCatalogo TJcphcricriNo ratings yet

- Construtec - Arcus Folleto TécnicoDocument13 pagesConstrutec - Arcus Folleto TécnicoGuillermo Arguedas100% (1)

- Diseño de Mezclas La Poderosa WordDocument3 pagesDiseño de Mezclas La Poderosa WordVictor Flavio Manrique ZunigaNo ratings yet

- Ficha de Descripción Macroscópicade Rocas ÍgneasDocument4 pagesFicha de Descripción Macroscópicade Rocas ÍgneasValeria Chura EstraverNo ratings yet

- Guia Simulada - Electrificacion 2021Document4 pagesGuia Simulada - Electrificacion 2021ESTEFANIA RUIZNo ratings yet

- Plan de Mantenimiento 2019-I 2019-IIDocument49 pagesPlan de Mantenimiento 2019-I 2019-IIJames BrownNo ratings yet

- Cementos en ProtesisDocument15 pagesCementos en ProtesisNohely Beczaday Martinez RomoNo ratings yet

- .Conclusiones de Nuevas Tecnologias en El Transporte y Colocacion Del ConcretoDocument5 pages.Conclusiones de Nuevas Tecnologias en El Transporte y Colocacion Del ConcretoMaria RuaNo ratings yet

- Impacto de Los Desechos en La Vida CotidianaDocument8 pagesImpacto de Los Desechos en La Vida CotidianaAlexa Alexa GamNo ratings yet

- Informe 3 de ElectroDocument8 pagesInforme 3 de ElectropaulinaNo ratings yet

- Calcio y MagnesioDocument3 pagesCalcio y MagnesioMayra Martínez OlivoNo ratings yet

- Aditivos y Fibras para CostruccionDocument9 pagesAditivos y Fibras para Costruccionedrom21No ratings yet

- Prereporte #2 Cinética de La Descomposición Del Peróxido de HidrógenoDocument6 pagesPrereporte #2 Cinética de La Descomposición Del Peróxido de HidrógenoalejandroNo ratings yet

- Cromatografia ExpoDocument12 pagesCromatografia ExpoMayraAlvaradoNo ratings yet

- Ensayos de CampoDocument27 pagesEnsayos de CampoDayana BerrocalNo ratings yet

- DS Endurosyn ESPDocument2 pagesDS Endurosyn ESPMantenimiento La PuntaNo ratings yet

- Cap. 1 Conducción PDFDocument56 pagesCap. 1 Conducción PDFsaf efwfwgweNo ratings yet

- Laboratorio de Proceso de CurticionDocument12 pagesLaboratorio de Proceso de Curticionezequiel desposorioNo ratings yet

- Guia Estructura de Lewis PDFDocument23 pagesGuia Estructura de Lewis PDFChristian BahirNo ratings yet

- Reporte Practica 9Document8 pagesReporte Practica 9Aldo Josemaria Perez CruzNo ratings yet

- Exposicion de ZafiroDocument26 pagesExposicion de ZafiroDaniel Humberto Hospina RiosNo ratings yet