Professional Documents

Culture Documents

Trabalho Celulose

Uploaded by

Aline FrançaCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Trabalho Celulose

Uploaded by

Aline FrançaCopyright:

Available Formats

3

Sumrio

INTRODUO ............................................................................................................................ 4 1. 2. PRINCIPAIS MATRIAS PRIMAS ................................................................................. 5 PROCESSO DE FABRICAO ...................................................................................... 5 2.1 Obteno de celulose pelo mtodo Kraft ..................................................................... 5 2.1.1 Decortiificao e Picagem ....................................................................................... 7 2.1.2 Cozimento dos Cavacos.......................................................................................... 7 2.1.3 Lavagem da Polpa de Celulose .................................................................... 8

2.1.4 Processo de Recuperao do Subproduto (licor preto) ..................................... 9 2.1.5 Branqueamento da Polpa Celulsica .................................................................... 9 2.1.6 Secagem .................................................................................................................. 10 3. RESIDUOS ........................................................................................................................ 11

4. ASPECTOS ECONMICOS ...................................................................................... 11 5. BALANO DE MASSA ...................................................................................................... 12 5.1 Processo em Batelada .................................................................................................. 12 5.2 Sistema Contnuo .......................................................................................................... 13 6. BALANO DE ENEGIA ..................................................................................................... 13 7. DIMENSIONAMENTO DE EQUIPAMENTOS............................................................ 14 7.1 Tipos de Equipamentos no Processo Kraft ............................................................... 14 8. CUSTO E INDICE ECONMICO ...................................................................................... 15 8.1 Classificao de Custos................................................................................................ 16

INTRODUO

A celulose um polmero de cadeia longa composto de um s monmero (glicose), classificado como polissacardeo ou carboidrato. um dos principais constituintes das paredes celulares das plantas (cerca de 33% do peso da planta), em combinao com a lignina, com hemicelulose e pectina e no digervel pelo homem, constituindo uma fibra diettica. Alguns animais, particularmente os ruminantes, podem digerir celulose com a ajuda de microrganismos simbiticos.A estrutura da celulose se forma pela unio de molculas de -glicose (uma hexosana) atravs de ligaes -1,4-glicosdicas. Sua hidrlise completa produz glicose. A celulose um polmero de cadeia longa de peso molecular varivel, com frmula emprica (C6H10O5)n, com um valor mnimo de n=200 (tipicamente 300 a 700, podendo passar de 7000). A celulose tem uma estrutura linear, fibrosa e hmida, na qual se estabelecem mltiplas ligaes de hidrognio entre os grupos hidroxilas das distintas cadeias juntapostas de glicose, fazendo-as impenetrveis a gua e, portanto, insolveis, originando fibras compactas que constituem a parede celular dos vegetais.

1. PRINCIPAIS MATRIAS PRIMAS A polpa de celulose obtida industrialmente a partir da madeira de rvores como o pinho, o eucalipto ou o abeto, e em menor proporo de plantas herbceas com grande quantidade de celulose no talo, como a canade-acar, diversas gramneas e juncos, e usada pelas indstrias de papel e papelo ou pelas indstrias qumicas, que convertem essa polpa (ou algodo) em celulide (antigamente usado para filmes cinematogrficos), explosivos, celofane, acetato de celulose, carboximetilcelulose (lubrificantes e

emulsificantes) e outros.

2. PROCESSO DE FABRICAO

O processo para obteno de polpa de celulose usado principalmente para fabricao de papel e papelo. A matria-prima (troncos ou talos herbceos) deve ser limpa e descascada e depois submetida triturao mecnica em mquinas de lminas mltiplas. O material triturado pode sofrer diferentes tratamentos para separar a lignina substncia que une as fibras da celulose. Pode ser batida com sulfeto de sdio (processo Kraft). Posteriormente, o produto lavado, depurado e embranquecido. Conforme o tipo de rvore obtm-se a celulose de fibra curta ou de fibra longa. Essa caracterstica torna o papel resultante mais absorvente ou mais resistente, respectivamente. 2.1 Obteno de celulose pelo mtodo Kraft

O processo soda foi o primeiro mtodo qumico de polpao reconhecido com a utilizao de uma soluo alcalina forte de hidrxido de sdio para deslignificao de cavacos de madeira. As propriedades de resistncia superiores reconhecidas aos novos tipos de papis foram chamados papis Kraft ou fortes, j que Kraft a palavra alem para forte. O processo Kraft de produo de celulose tem como funo dissolver e extrair a

lignina da madeira, com o objetivo de liberar as fibras com o mnimo de degradao dos carboidratos (celulose e hemicelulose).

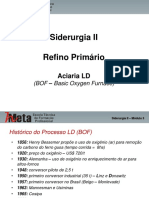

Fluxograma do processo de fabricao

2.1.1 Decortiificao e Picagem

A decortificao e picagem da madeira visam produzir "Cavacos" com dimenses em torno de 20 mm- 25 mm, de forma a expor a madeira ao futuro contato com os produtos qumicos e vapor. As toras de madeira devem ser em tamanho uniforme e com casca. A seguir, vem o peneiramento dos cavacos produzidos durante a picagem. Esta operao evita nas etapas seguintes do processo, cavacos muito grandes ou muito pequenos. Estas duas fraes causariam perda de rendimento e outros inconvenientes operacionais.

2.1.2 Cozimento dos Cavacos

Os cavacos tm dimenses controladas que permitem a penetrao dos produtos qumicos durante o cozimento. Isso facilita o amolecimento da madeira e a degradao das fibras, separando-as da lignina, uma espcie de cola que mantm as fibras unidas. Os cavacos vindos de um transportador ou diretamente descarregados de um silo so alimentados no digestor. Carga de Licor de Cozimento: A adio de licor de cozimento- soluo de soda e sulfeto de sdio (NAOH +Na2S) do processo sulfato Kraft pode ser efetuada ao mesmo tempo em que a carga de cavacos. O licor ajuda a compactar os cavacos e deve penetrar nos cavacos de madeira de maneira mais homognea possvel. Aquecimento: Fecha-se a tampa do digestor e injeta-se vapor direto para aquecimento ou circula-se licor negro aquecido indiretamente por vapor. O tempo de aquecimento de aproximadamente 2 horas. Cozimento: A temperatura de cozimento de aproximadamente 170 C e o tempo de cozimento temperatura mxima depende da concentrao e

quantidade de licor em relao madeira e tambm do tipo de polpa desejada. No processo Kraft varia de 1 a 2 horas. A presso no digestor atinge cerca de 8-10 Kg/cm2. Quando o ciclo de cozimento est completo, abre-se a vlvula na parte inferior do digestor, descarregando-se a celulose somente pela ao da presso do vapor dentro do digestor.

2.1.3 Lavagem da Polpa de Celulose

O mtodo mais comum emprega uma srie de tambores lavadores vcuo no sistema contra corrente, para permitir uma retirada do licor com o mnimo de diluio. Alguns digestores contnuos incorporam uma etapa de lavagem por difuso em conjunto com a extrao do licor gasto e esfriamento da polpa. A lavagem tem a finalidade de separar as fibras de celulose para um lado e seus contaminantes (lignina e produtos qumicos) para outro. Com isto, atende-se 2 objetivos : 1.Permitir que a celulose prosseguisse "limpa" para o processo de Branqueamento. 2. Permitir que os produtos qumicos "contaminantes e material orgnico sejam encaminhados outra rea da fabrica, com fim de recuperar os produtos qumicos e gerar energia. A vantagem da lavagem que ela reduz o consumo de alvejante utilizado no branqueamento.

2.1.4 Processo de Recuperao do Subproduto (licor preto) O filtrado obtido no primeiro estgio de lavagem, chamado de licor preto, contem matria orgnica e produtos qumicos base de sdio. Normalmente levado para um sistema de evaporao e caldeira de recuperao com a finalidade de recuperar os produtos qumicos, gerar vapor de gua e evitar a poluio. A recuperao dos produtos qumicos e energia do licor preto residual e reconstituio dos produtos qumicos recuperados para formar licor branco so integrais na operao de uma fbrica Kraft. O licor preto fraco (cerca de 15% de slidos) dos lavadores do estoque marrom processado de acordo com as seguintes etapas: 1- Concentrao atravs de uma srie de evaporadores e adio de produtos qumicos em licor preto pesado com 70-75% de slidos. 2- Incinerao do licor negro pesado na caldeira de recuperao 3- Dissolvimento do Smelt em gua para formar o licor verde. 4- Caustificao do licor verde com cal queimada para formar licor para formar o Smelt inorgnico.

branco para o prximo ciclo. Uma importante funo da recuperao da reduo qumica dos compostos xidos sulfurosos contidos nos slidos queimados a sulfeto. Este aspecto da operao na fornalha monitorado com medies de eficincia de reduo. Controle da concentrao do licor verde essencial para uma operao sem problemas no ciclo do licor. O nvel pretendido est compreendido entre dois fatores. Uma alta concentrao aumenta a quantidade de soda, a qual

ajudar a nivelar a operao e evitar interrupes. Mas, uma concentrao baixa, melhora a eficincia da caustificao, assegurando que uma menor carga morta da Na2Co3 no reativo participe do ciclo do licor.

2.1.5 Branqueamento da Polpa Celulsica O objetivo do branqueamento branquear e limpar a polpa pela remoo de substncias que absorvem luz. Em polpas qumicas, o

10

branqueamento d-se por remoo de cromforos, que so os compostos orgnicos que conferem a cor escura polpa. A celulose simplesmente lavada com gua ainda apresenta cor marrom, devido a presena de lignina oxidada. O branqueamento da celulose feito pela oxidao ou remoo da lignina das fibras atravs da ao de produtos qumicos. Existem diversas etapas viveis para o branqueamento, dependendo do grau de alvura desejado e de outros fatores.

2.1.6 Secagem A polpa armazenada na torre de estocagem aps o branqueamento bombeada para o setor de secagem, passando primeiramente por um sistema de depurao pressurizada, que tem como funo a remoo de eventuais impurezas ainda presentes na polpa, tais como resinas, incrustaes, ferrugens, etc. A Linha de Secagem comea com a seo de formao e sistemas de prensagem, a qual atinge um teor seco de 55% antes de entrar no tnel secador, onde troca calor com o ar quente soprado, atingindo teor seco da ordem de 90%. De 0,5 a 1,0 ton.vapor/t.polpa despedido no processo de secagem da celulose. Na sada do secador, a folha cortada em folhas de 67 cm x 92 cm com gramatura da ordem de 600 g/m2 a 1.000 g/m2. Aps o corte, as folhas so empilhadas para formar fardos de 250 kg, que so transportados por esteiras at a linha de embalagem, onde sero prensados e embrulhados com folhas maiores (capas) e amarrados individualmente com arames aps receberem a identificao de lote por sistema Ink Jet. Existem diversos processos para a secagem, a celulose aps o desaguamento nas prensas:

Secagem da folha em cilindros secadores; Secagem da folha por fluxo de ar quente (Flakt Dryer); Secagem da celulose sem formao da folha (Flash Dryer).

11

3. RESIDUOS

Cinzas da caldeira de recuperao; Tatol- proveniente da recuperao do licor preto; Compostos organoclorados proveniente do branqueamento.

4. ASPECTOS ECONMICOS Em 2008, o Brasil alcanou o posto de 4 maior produtor mundial de celulose; Em 2009, o Brasil produziu cerca de 13,5 milhes de toneladas; 100% da produo brasileira vm de florestas plantadas;

12

5. BALANO DE MASSA 5.1 Processo em Batelada

A alimentao carregada no sistema no comeo do processo, e os produtos so retirados todos juntos depois de algum tempo. No existe transferncia de massa atravs dos limites do sistema entre o momento da retirada dos produtos.

Digestor por batelada de aquecimento direto

13

5.2 Sistema Contnuo

um processo geralmente aberto e em grande escala. As entradas e sadas fluem continuamente ao longo do tempo total da durao do processo.

6. BALANO DE ENEGIA Balano de energia nada mais do que a aplicao da primeira Lei da Termodinmica, que essencialmente um estabelecimento matemtico do principio da conservao da energia aplicada aos sistemas. Embora a energia possa assumir diferentes formas, a quantidade total de energia constante, que a energia no pode ser criada, nem destruda, apenas transformada. A propriedade um atributo ou uma caracterstica de um sistema que pode ser medida ou calculada e funo das condies do sistema. Na produo de papel celulose utilizado tanto o sistema fechado, quanto o aberto. Isto se deve ao fato de ser utilizado o processo continuo e o de batelada em diferentes etapas da produo. Sendo que no sistema fechado

14

no o atravessamento de matria em suas fronteiras, enquanto o processo ocorre j no processo aberto h a passagem da matria atravs da fronteira.

7. DIMENSIONAMENTO DE EQUIPAMENTOS As propriedades fsicas de vrios fluidos tpicos do processo de produo de celulose, referncias importantes para o dimensionamento de bombas, equipamentos e especificaes de instrumentos da indstria de celulose e papel. Foram destacadas principalmente as seguintes propriedades: Densidade (em kg/l): propriedade fsica que expressa a massa por unidade de volume de uma substncia; Calor especfico (em kcal/kg C): Energia fornecida a 1 kg de fluido para aquecer em 1C a sua temperatura. Presso de vapor (em metros de coluna de lquido mcl abs): presso exercida pela frao evaporada de um fluido, depois de atingido equilbrio de fases, numa dada temperatura. Viscosidade (em centipoises - cP): aquela medida em um nico ponto, e, atravs de cisalhamento constante. Viscosmetros usuais: Brookfield e Haake. Os valores de densidade, calor especfico e viscosidade, indicados para licor preto, por exemplo, so utilizados para dimensionamento dos evaporadores de licor preto, assim como para os sistemas de bombeamento da linha de fibra. 7.1 Tipos de Equipamentos no Processo Kraft

Tambor decortificador; Cortadeira; Digestor; Tanque de dissoluo; Tanque de esgotamento; Tanque de estocagem da massa parda; Lavadores de polpa;

15

Evaporadores a mltiplo efeito (processo de recuperao do licor preto); Evaporador a contato direto; Coletor de fumos; Tanque de misturao do sulfato e sdio; Calefator a vapor; Fornalha de recuperao; Aquecedor de ar; Tanque de caustificao; Tanque de sedimentao; Batedeira; Secador.

8. CUSTO E INDICE ECONMICO Considerando que o custo de madeira para celulose e o custo de energia (madeira de energia leo combustvel, gs natural e energia eltrica) representam cerca de 40% a 60% do custo varivel para produo de celulose, esforos dever ser direcionados para minimizar o consumo especifico de madeira e maximizar o uso de biomassa e madeira para a produo de energia, o que implica em menor dependncia de grandes reas florestais para plantio e da compra de insumos energticos, cujos preos oscilam em funo do cenrio econmico brasileiro e mundial. Assim os custos so diretamente gerenciveis pela produo de madeira, atuando-se diretamente na gesto florestal. A indstria brasileira de celulose uma das mais fortes do setor florestal tendo os mais baixos custos de produo do mundo. Custo de produo da celulose US$/ tonelada Brasil Madeira Energia Quimicos 88-90 ISO 85 31 25 Trabalho 110 Outros 40 Custo total 197

Diferenas de custo de dispndio de madeira e rea florestal necessria para manter uma produo anual de 1.000000 de toneladas de celulose.

16

Quadro comparativo de consumo de madeira

Caso 1 2 Consumo especifico 1 m/ ton.celulose 3,5 4,5 Preo madeira R$/m 60 60 Custo especifico R$/ ton.celulose 210 270 Produo celulose ton. Celulose/ano 1.000000 1.000000

Caso 1 2

Dispendio madeira MM R$/ ano 210 270

Produtividade m/ ha/ ano 40 30

florestal

rea florestal ha 87.500 150.000

8.1 Classificao de Custos

Custo Direto: facilmente atribuvel ao produto; Custo Indireto: certa dificuldade de atribuio; Custo Varivel: varia com o volume de produo Custo Fixo: Independe do volume de produo

Exemplos: Matria prima Embalagens Materiais de consumo Mo de obra Salrios da superviso Depreciao das mquinas Energia eltrica Aluguel do prdio Custo da Produo do Perodo Custo da produo acabada Custo dos produtos vendidos Custo dos produtos em elaborao Custo de transformao (MOD + CIF) Custo primrio (MP + MOD).

Exemplo: Comisses de vendedores $ 80.000 Salrios de Fbrica 120.000 Matria prima consumida 350.000 Salrios da administrao 90.000 Depreciao na fbrica 60.000 Seguros na fbrica 10.000

17

Despesas financeiras 50.000 Honorrios da diretoria 40.000 Materiais diversos - fbrica 15.000 Energia eltrica - fbrica 85.000 Manuteno - fbrica 70.000 Despesas de entrega 45.000 Correios, telefone e telex 5.000 Material de consumo - escritrio 5.000 Gastos totais - abril 1.025.000

You might also like

- Ebook Tecnica Nir Aplicada A Alimentospdf-4c929Document26 pagesEbook Tecnica Nir Aplicada A Alimentospdf-4c929Aline FrançaNo ratings yet

- Importado Do Bloco de Notas Da Google - Meu Primeiro Bloco de Notas PDFDocument1 pageImportado Do Bloco de Notas Da Google - Meu Primeiro Bloco de Notas PDFAline FrançaNo ratings yet

- PesticidasDocument19 pagesPesticidasAline FrançaNo ratings yet

- Nutrição e ambientes microbiológicosDocument40 pagesNutrição e ambientes microbiológicosAline FrançaNo ratings yet

- Aula 2 e 3 - INDÚSTRIA ELETROLÍTICADocument52 pagesAula 2 e 3 - INDÚSTRIA ELETROLÍTICAAline França100% (3)

- Lactobacilos, Lactobacter, SaccharomyceDocument19 pagesLactobacilos, Lactobacter, SaccharomyceAline França100% (1)

- NanotecnologiaDocument9 pagesNanotecnologiaAline FrançaNo ratings yet

- Aula 3 - AbsorçãoDocument6 pagesAula 3 - AbsorçãoGabriel WerneckNo ratings yet

- NBR 6655 - Chapas de Aco Com Caracteristicas Melhoradas de Propriedades Mecanicas ConformabilidadDocument3 pagesNBR 6655 - Chapas de Aco Com Caracteristicas Melhoradas de Propriedades Mecanicas ConformabilidadSuel VicenteNo ratings yet

- Exergia e Balanço de ExergiaDocument13 pagesExergia e Balanço de ExergiaNeow SaitoNo ratings yet

- 50-Trocador de Calor Casco TuboDocument0 pages50-Trocador de Calor Casco TuboJosue BrazNo ratings yet

- Polaridade e SolubilidadeDocument15 pagesPolaridade e SolubilidadeRichael MarcosNo ratings yet

- A Termocromia, Os Brinquedos e o Ensino de Química Contextualizado.Document47 pagesA Termocromia, Os Brinquedos e o Ensino de Química Contextualizado.William MelloNo ratings yet

- Definição de SDS - Post BlogDocument3 pagesDefinição de SDS - Post Blogthiagolima18No ratings yet

- Controle de explosões em minasDocument26 pagesControle de explosões em minasNiquice MaziveNo ratings yet

- Curso - Fundicao - UFPADocument190 pagesCurso - Fundicao - UFPAarthur tavares50% (2)

- VALIDAÇÃO LIMPEZA FARMOQUÍMICASDocument28 pagesVALIDAÇÃO LIMPEZA FARMOQUÍMICASLeonardo Soares100% (1)

- LunaMatrix SystemDocument9 pagesLunaMatrix SystemMariana100% (1)

- A Economia Do Hidrogênio - Transição, Descarbonização e Oportunidades para o BrasilDocument338 pagesA Economia Do Hidrogênio - Transição, Descarbonização e Oportunidades para o Brasilhugo arantesNo ratings yet

- Comprit - F51G 5 BRDocument8 pagesComprit - F51G 5 BRYago OliveiraNo ratings yet

- 2010 - Volume 4 - Caderno Do Aluno - Ensino Médio - 1 Série - QuímicaDocument19 pages2010 - Volume 4 - Caderno Do Aluno - Ensino Médio - 1 Série - QuímicaAnderson Guarnier da SilvaNo ratings yet

- Anexo IV Plano Pintura Transformador Potencia PDFDocument5 pagesAnexo IV Plano Pintura Transformador Potencia PDFJOSE ANTONIONo ratings yet

- Bioisosterismo: conceito e aplicações na descoberta de novos fármacosDocument16 pagesBioisosterismo: conceito e aplicações na descoberta de novos fármacosMayara Souza0% (1)

- Guia de Disciplina Laboratorio de Quimica 1 Biologia GurueDocument8 pagesGuia de Disciplina Laboratorio de Quimica 1 Biologia GurueHenrique Lúcio M.MurimaNo ratings yet

- Lista 04 - Modelos AtômicosDocument3 pagesLista 04 - Modelos AtômicosMarcelo SilvaNo ratings yet

- Guia Geral PHD Do Brasil Atualizado 29.03.23 Corporal, Capilar e MicroDocument40 pagesGuia Geral PHD Do Brasil Atualizado 29.03.23 Corporal, Capilar e MicroCarolina Kloster EvaristoNo ratings yet

- Aciaria - LD - MetaDocument61 pagesAciaria - LD - MetaCleyton Faria50% (2)

- Materiais Plásticos - PolímerosDocument21 pagesMateriais Plásticos - Polímerosacsbaltazar4474No ratings yet

- Operações Unitárias - CAP 1 A 5Document40 pagesOperações Unitárias - CAP 1 A 5Sarah Ferreira100% (1)

- Carbinox - Eletroduto GalvanizadoDocument1 pageCarbinox - Eletroduto GalvanizadoreinscNo ratings yet

- Normas técnicas homologadas e publicadas pela ABNTDocument12 pagesNormas técnicas homologadas e publicadas pela ABNTVital LimaNo ratings yet

- Trabalho Arf 201 Física 2018Document5 pagesTrabalho Arf 201 Física 2018Francis MaresNo ratings yet

- Fluxograma Engenharia MecânicaDocument2 pagesFluxograma Engenharia MecânicaGabriel Batista PereiraNo ratings yet

- Desinfetantes de TransdutoresDocument40 pagesDesinfetantes de TransdutoresEngenharia Clinica HRAS SESAUNo ratings yet

- Grandes Temas em Biologia 1 PDFDocument162 pagesGrandes Temas em Biologia 1 PDFVanessa Andrade100% (1)

- Briquetadora de cavacos recupera óleo e agrega valorDocument4 pagesBriquetadora de cavacos recupera óleo e agrega valorAlessandro GorgulhoNo ratings yet