Professional Documents

Culture Documents

Pembuatan Briket Bioarang Dari Arang Serbuk Gergaji Kayu Jati

Uploaded by

uytyuytOriginal Description:

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Pembuatan Briket Bioarang Dari Arang Serbuk Gergaji Kayu Jati

Uploaded by

uytyuytCopyright:

Available Formats

PEMBUATAN BRIKET BIOARANG DARI ARANG SERBUK GERGAJI KAYU JATI

Angga Yudanto (L2C605116) dan Kartika Kusumaningrum (L2C605152) Jurusan Teknik Kimia, Fakultas Teknik, Universitas Diponegoro Jln. Prof. Sudharto, Tembalang, Semarang, 50239, Telp/Fax: (024)7460058 Pembimbing: Ir. Diah Susetyo Retnowati, MT.

Abstrak

Kebutuhan energi di Indonesia dipenuhi oleh bahan bakar minyak. Untuk rumah tangga sebagian besar kebutuhan energinya mengandalkan minyak dan gas elpiji. Oleh karena itu, usaha untuk mencari bahan bakar alternatif yang dapat diperbarui (renewable), ramah lingkungan dan bernilai ekonomis,semakin banyak dilakukan. Serbuk gergaji kayu jati belum termanfaatkan sepenuhnya, padahal serbuk gergaji kayu jati merupakan biomasa dengan nilai kalor yang relatif besar. Apabila serbuk gergaji kayu jati tersebut dipirolisis kemudian arang yang terbentuk dicampur dengan bahan perekat lem dari tepung kanji, maka akan menjadi briket sebagai bahan bakar alternatif yang dapat terbarukan. Proses pembuatan briket diawali dengan cara mengeringkan serbuk gergaji, kemudian di ayak dengan alat pengayak untuk mendapatkan ukuran partikel tertentu, setelah itu serbuk gergaji dipirolisis dengan alat pirolisis. Arang yang telah terbentuk dari hasil pirolisis dicampur dengan perekat lem tepung kanji setelah itu dicetak dengan alat pres. Faktor perubah yang digunakan dalam penelitian ini adalah ukuran partikel serbuk gergaji yaitu 40, 60, 80, 100 mesh dan perbandingan berat lem kanji dengan berat arang yaitu 0,3 bagian; 0,5 bagian; 0,7 bagian dan 0,9 bagian. Dan faktor tetapnya adalah massa arang serbuk gergaji 10 gram, untuk proses pembakaran waktu pirolisis 3 jam, tekanan pengempaan untuk briket 20 kali gaya tekan. Dari hasil penelitian menunjukkan bahwa nilai kuat tekan yang paling tinggi diperoleh pada variable ukuran partikel serbuk gergaji kayu jati 100 mesh, dengan perbandingan berat lem kanji dan berat arang 0,9 bagian yaitu sebesar 0,0152 kN/cm2 dan nilai kalornya sebesar 5786,37 kal/g.

Kata kunci : Arang serbuk gergaji kayu jati, Biobriket, lem tepung kanji

I.

PENDAHULUAN

British Petroleum (BP) , 2005, menyatakan bahwa 47,5 % kebutuhan energi di Indonesia dipenuhi oleh bahan bakar minyak. Jumlah ini setara dengan 55,3 juta ton minyak bumi, sehingga pemerintah diperkirakan akan mengalami kerugian subsidi sebesar 93 triliun rupiah. Untuk rumah tangga sebagian besar kebutuhan energinya masih mengandalkan minyak dan gas elpiji. Saat ini saja, cadangan minyak bumi Indonesia tinggal 1 persen dan gas bumi hanya 1,4 % dari total cadangan minyak dan gas bumi dunia, sedangkan cadangan batubara hanya 3 persen dari cadangan batubara dunia (1). Dari data tersebut dapat diperkirakan beberapa tahun lagi, Indonesia akan menjadi pengimpor penuh minyak bumi (net oil importer). Oleh karena itu, usaha untuk mencari bahan bakar alternatif yang dapat diperbarui (renewable), ramah lingkungan, dan bernilai ekonomis, semakin banyak dilakukan. Kayu jati sebagian besar terdiri dari selulosa (40-50%), hemiselulosa (20-30%), lignin (20-30%) (2), dan sejumlah kecil bahan-bahan anorganik. Karena sifat dan karakteristiknya yang unik, kayu jati paling banyak digunakan untuk keperluan konstruksi dan dekorasi. Sehingga Kebutuhan kayu jati terus meningkat dan potensi hutan yang terus berkurang menuntut penggunaan kayu secara efisien dan bijaksana. Umumnya sebagian limbah serbuk gergaji ini hanya digunakan sebagai bahan bakar tungku, atau dibakar begitu saja, sehingga dapat menimbulkan pencemaran lingkungan (3). Padahal serbuk gergaji kayu jati merupakan biomassa yang belum termanfaatkan secara optimal dan memiliki nilai kalor yang relatif besar. Dengan mengubah serbuk gergaji menjadi briket, maka akan meningkatkan nilai ekonomis bahan tersebut, serta mengurangi pencemaran lingkungan. Briket arang merupakan bahan bakar padat yang mengandung karbon, mempunyai nilai kalori yang tinggi, dan dapat menyala dalam waktu yang lama. Bioarang adalah arang yang diperoleh dengan membakar biomassa kering tanpa udara (pirolisis). Sedangkan biomassa adalah bahan organik yang berasal dari jasad hidup. Biomassa sebenarnya dapat digunakan secara langsung sebagai sumber energi panas untuk bahan bakar,

tetapi kurang efisien. Nilai bakar biomassa hanya sekitar 3000 kal, sedangkan bioarang mampu menghasilkan 5000 kal (4). Pirolisis adalah proses dekomposisi kimia dengan meggunakan pemanasan tanpa adanya oksigen. Proses ini atau disebut juga proses karbonasi atau yaitu proses untuk memperoleh karbon atau arang, disebut juga High Temperature carbonization pada suhu 4500 C-5000C. Dalam proses pirolisis dihasilkan gas-gas, seperti CO, CO2, CH4, H2, dan hidrokarbon ringan. Jenis gas yang dihasilkan bermacam-macam tergantung dari bahan baku. Salah satu contoh pada pirolisis dengan bahan baku batubara menghasilkan gas seperti CO, CO2, NOx, dan SOx. Yang dalam jumlah besar, gas-gas tersebut dapat mencemari lingkungan dan membahayakan kesehatan manusia baik secara langsung maupun tidak langsung. Proses pirolisis dipengaruhi factor-faktor antara lain: ukuran dan distribusi partikel, suhu, ketinggan tumpukan bahan dan kadar air. Briket bioarang mempunyai beberapa kelebihan dibandingkan arang biasa (konvensional), antara lain: 1. Panas yang dihasilkan oleh briket bioarang relatif lebih tinggi dibandingkan dengan kayu biasa dan nilai kalor dapat mencapai 5.000 kalori (5). Beberapa nilai kalor dari beberapa jenis bahan bakar ditunjukkan oleh Tabel 1. 2. Briket bioarang bila dibakar tidak menimbulkan asap maupun bau, sehingga bagi masyarakat ekonomi lemah yang tinggal di kota-kota dengan ventilasi perumahannya kurang mencukupi, sangat praktis menggunakan briket bioarang. 3. Setelah briket bioarang terbakar (menjadi bara) tidak perlu dilakukan pengipasan atau diberi udara. 4. Teknologi pembuatan briket bioarang sederhana dan tidak memerlukan bahan kimia lain kecuali yang terdapat dalam bahan briket itu sendiri. 5. Peralatan yang digunakan juga sederhana, cukup dengan alat yang ada dibentuk sesuai kebutuhan (5) Oleh karena itu perlu dikembangkan pembuatan briket bioarang dalam upaya pemanfaatan serbuk gergaji kayu jati. Untuk mencapai hal tersebut dilakukan penelitian untuk menghasilkan briket bioarang yang berkualitas baik , ramah lingkungan dan memiliki nilai ekonomis tinggi. Dengan pemanfaatan serbuk gergaji kayu jati menjadi briket bioarang, maka diharapkan dapat mengurangi pencemaran lingkungan, memberikan alternatif sumber bahan bakar yang dapat diperbarui dan bermanfaat untuk masyarakat. Tabel 1 Nilai Kalor Rata-rata dari Beberapa Jenis Bahan Bakar (6) Bahan Bakar Kayu (kering mutlak) Batubara muda (lignit) Batubara Minyak bumi (mentah) Bahan bakar minyak Gas alam Nilai Kalor (kal/g) 4491,2 1887,3 6999,5 10081,2 10224,6 9722,9

II. METODE PELAKSANAAN Bahan dan Alat yang Digunakan Bahan yang digunakan dalam penelitian adalah (1)Arang serbuk gergaji kayu jati Serbuk gergaji berwarna coklat, mempunyai kadar air 0,1 % diperoleh dari sisa limbah pengolahan kayu di daerah Karangayu. Serbuk gergaji yang diperoleh kemudian dikeringkan dibawah sinar matahari, selanjutnya diayak menggunakan alat pengayak kemudian dipirolisis dan diambil arangnya (2) Lem Tepung Kanji Tepung kanji yang diperoleh dari UKM pasar Jati-Banyumanik di Semarang, kemudian di ayak sehingga lolos pada ukuran 40 mesh dan tertahan pada ukuran 60 mesh. 60 gram tepung kanji dicampur dengan air 200 ml dan air mendidih sebanhyak 800 ml, sehingga terbentuk lem kanji yang siap digunakan. (3) Aquadest Cairan bening, tidak berwarna, tidak berbau, memiliki densitas 98 gr/ml. Dibeli dari Laboratorium Teknik Kimia II, Teknik Kimia Universitas Diponegoro. Sedangkan alat yang digunakan adalah serangkaian alat pirolisis yang berupa anglo dan kaleng, alat pencetak briket serta alat untuk uji kuat tekan.

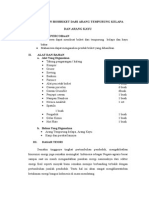

Gambar Alat Pencetak Briket keterangan gambar : 1. Alat Pengepres 2. Dongkrak

Gambar 1. Alat Utama Pembuatan Briket Prosedur Percobaan Arang yang telah terbentuk dari proses pirolisis diambil berat tertentu ditambahkan lem tepung tapioka (kanji) dengan perbandingan berat tertentu terhadap berat arang. Setelah dicetak, briket bioarang dijemur di bawah sinar matahari sampai kering selama 3 hari. Selanjutnya briket bioarang dianalisa nilai kuat tekannya menggunakan alat kuat tekan. III. HASIL DAN PEMBAHASAN 3.1. Berat Arang yang dihasilkan dari proses pirolisis Berat serbuk gergaji yang dimasukkan dalam alat pirolisis adalah tetap yaitu sebesar 800 gram untuk semua variable ukuran partikel serbuk gergaji. Hasil dari pirolisis tersebut dapat dilihat pada table 2. Tabel 2. Hasil Pirolisis pada serbuk gergaji Ukuran partikel (mesh) 40 60 80 100 Berat serbuk gergaji sebelum pirolisis (gram) 570 530 520 500 Berat arang setelah pirolisis (gram) 150 180 200 250 Berat arang yang dihasilkan , (%) 29 34 38 50

Dari tabel 2, dapat dilihat terjadinya penurunan berat serbuk gergaji setelah dipirolisis. Setelah proses pirolisis hanya sebagian serbuk gergaji saja yang berubah menjadi arang, karena pemanasan tidak merata dan hanya dari satu sisi saja, pemanasan dari bawah. Dari table 2 juga dapat dilihat bahwa semakin kecil ukuran partikel dari serbuk gergaji, berat arang yang dihasilkan semakin banyak. Untuk ukuran partikel 100 mesh berat arang yang dihasilkan sebesar 50 % sedangkan untuk ukuran partikel 40 mesh berat arang yang dihasilkan sebesar 29 %. Hal ini disebabkan, semakin kecil ukuran partikel akan lebih cepat terbakar sehingga arang yang dihasilkan semakin besar.

3.2. Pengaruh Perbandingan Berat Lem Kanji dengan Berat Arang

Grafik 1 Hubungan Perbandingan Berat Lem Kanji dengan Berat Arang terhadap Kuat Tekan Dari grafik 1 dapat dilihat bahwa semakin besar penambahan kanji pada briket maka nilai kuat tekannya semakin besar. Hal ini disebabkan karena semakin banyak perekat yang ditambahkan semakin baik pula kerapatan pada briket arang, jarak antara partikel berkurang dan ikatan partikel bertambah baik, rongga antar sel akan lebih rapat maka nilai kuat tekan yang dihasilkan juga semakin besar. Pada kisaran 0,3 bagian sampai dengan 0,9 bagian terjadi kenaikan nilai kuat tekan rata-rata sebesar 24,47 %. Ukuran partikel 100 mesh dengan perbandingan berat lem kanji dan berat arang ( 0,9 bagian ) memiliki nilai kuat tekan tertinggi sebesar 0,0152 kN/cm2 . 3.3. Pengaruh Ukuran Partikel Serbuk Gergaji Kayu Jati

Grafik 2 Hubungan Ukuran Partikelserbuk gergaji kayu jati terhadap Kuat Tekan Dari grafik 2 dapat dilihat bahwa semakin kecil ukuran partikel serbuk gergaji kayu jati nilai kuat tekan yang dihasilkan semakin besar pada perbandingan berat lem kanji dan arang tertentu. Hal ini dikarenakan ukuran partikel yang lebih kecil akan menghasilkan rongga yang lebih kecil pula sehingga kuat tekan briket akan semakin besar dan kualitas briket semakin bagus karena tidak mudah pecah. Dari ukuran partikel 40 sampai 100 mesh dengan perbandingan berat lem kanji dan berat arang (0,9 bagian), hasil briket yang paling bagus terjadi pada ukuran partikel 100 mesh dan memiliki nilai kuat tekan 0,0152 kN/cm2 . Dari grafik 2 tampak juga untuk ukuran partikel serbuk gergaji 40 mesh sampai 100 mesh terjadi persentase kenaikan nilai kuat tekan rata-rata sebesar 0,66 % 3.4. Nilai Kalor Serbuk gergaji kayu jati merupakan biomassa yang memiliki kandungan karbon tinggi dan baik untuk dimanfaatkan sebagai bahan bakar alternatif yaitu briket. Nilai kalor briket arang dari serbuk gergaji kayu jati rata-rata sebesar 5786,37 cal/g.

IV. PENUTUP Kesimpulan Dari hasil penelitian yang telah dilakukan dalam penelitian pembuatan briket dari serbuk gergaji kayu jati dengan cara pirolisis ini,maka dapat diambil beberapa kesimpulan sebagai berikut : (1) Semakin besar penambahan berat lem kanji dengan berat arang maka nilai kuat tekan yang dihasilkan semakin besar, demikian juga dengan ukuran partikel serbuk gergaji kayu jati terhadap kuat tekan, semakin kecil ukuran partikel serbuk gergaji kayu jati maka nilai kuat tekan yang dihasilkan semakin besar. (2) Hasil briket yang paling bagus diperoleh pada ukuran 100 mesh dengan perbandingan berat lem kanji dan berat arang 0,9 bagian yang memiliki nilai kuat tekan sebessar 0,0152 kN/cm2 . (3) Perbandingan berat lem kanji dengan berat arang pada kisaran 0,3 bagian sampai 0,9 bagian terjadi kenaikan nilai kuat tekan rata-rata sebesar 24,47 % dan pada kisaran ukuran partikel serbuk gergaji kayu jati 40 sampai 100 mesh kenaikan nilai kuat tekannya rata-rata sebesar 0,66 % Saran Waktu proses pirolisis diusahakan tidak ada oksigen yang masuk ke dalam kaleng. Juga, pembakaran jangan hanya satu sisi saja, tetapi harus merata agar arang yang dihasilkan bisa maksimal. Pada waktu proses pengepresan, tekanan pengempaan yang diberikan pada briket haruslah sama. V. UCAPAN TERIMAKASIH Pada kesempatan ini kami mengucapkan terima kasih kepada Tuhan Yang Maha Esa atas segala kasih dan anugerah-Nya, Bapak Dr. Ir. Abdullah, MS selaku Ketua Jurusan Teknik Kimia Fakultas Teknik Universitas Diponegoro, Ibu Ir. Diah Susetyo Retnowati, MT selaku dosen pembimbing, dan semua pihak yang telah membantu terselesaikannya penelitian ini hingga penyusunan laporan. VI. DAFTAR PUSTAKA (1) http://www.pertamina.com (Cadangan Sumber Daya Alam, 2005) (2) Pari G. 2002., Teknologi Alternatif Pemanfaatan Limbah Industri Pengolahan Kayu. Makalah M.K. Falsafah Sains. Program Pascasarjana IPB, Bogor. (3) Febrianto, 1999, Pirolisis Serbuk Gergaji Secara Batch, Laporan Penelitian Proses Kimia, Jurusan Teknik Kimia, Universitas Gadjah Mada, Yogyakarta (4) Seran, J.B.1990., Bioarang untuk memasak, Edisi II, Liberti., Yogyakarta (5) Soeyanto ,T, 1982. Cara Membuat Sampah jadi Arang dan Kompos, Yudhistira, Jakarta (6) http://www.chemsoc.org/networks/learnnet/green/biodiesel/home.htm (Biodiesel, 2005)

You might also like

- Pembuatan Briket Bioarang Dari Arang Serbuk Gergaji Kayu JatiDocument5 pagesPembuatan Briket Bioarang Dari Arang Serbuk Gergaji Kayu JatiAugust Ridlof RiwuNo ratings yet

- 3 - 4 Briket ArangDocument3 pages3 - 4 Briket ArangNano SudarnoNo ratings yet

- 26.jurnal Briket 2Document10 pages26.jurnal Briket 2Wiliam HamdanNo ratings yet

- 1133 1390 1 SMDocument8 pages1133 1390 1 SMazzahra ghina fadillahNo ratings yet

- Dapus SuryaniDocument6 pagesDapus SuryaniBagus Setyawan AnantoNo ratings yet

- OPTIMASI BRIKET LIMBAH PERTANIANDocument20 pagesOPTIMASI BRIKET LIMBAH PERTANIANZuliandra PutraNo ratings yet

- BrikeDocument10 pagesBrikemuhammad kurniawan sandiNo ratings yet

- Bab IiDocument14 pagesBab Iisalsabiela vitasari.jNo ratings yet

- Just See ItDocument7 pagesJust See ItMarscha BryantNo ratings yet

- Laporan Pengeringan (BRIKET)Document12 pagesLaporan Pengeringan (BRIKET)Khuznul Nur HidayatiNo ratings yet

- Tri Sutrisno Bab IIDocument6 pagesTri Sutrisno Bab IITyo HernandessNo ratings yet

- Review Bioenergi Jurnal InggrisDocument4 pagesReview Bioenergi Jurnal InggrisTheresa StefanyNo ratings yet

- 26-110-1-SM (Nilai Kalor Briket) PDFDocument11 pages26-110-1-SM (Nilai Kalor Briket) PDFArsi SunarsihNo ratings yet

- Tugas TBBDocument6 pagesTugas TBBKarina MandasariNo ratings yet

- 181 595 2 PB PDFDocument10 pages181 595 2 PB PDFSri HerliaNo ratings yet

- Makalah Kualitas Energi BiomassaDocument11 pagesMakalah Kualitas Energi BiomassaYhosua Pakpahan100% (1)

- Laporan Briket Kel IIIDocument27 pagesLaporan Briket Kel IIIreynaldiNo ratings yet

- Tugas Karya Ilmiah Pengukuran TeknikDocument14 pagesTugas Karya Ilmiah Pengukuran TeknikHanif EkaNo ratings yet

- Laporan Praktikum BriketDocument28 pagesLaporan Praktikum BriketArdyan Syah ArdyNo ratings yet

- Laporan Praktikum BriketDocument28 pagesLaporan Praktikum BriketSophia anggraini100% (2)

- OPTIMALKAN BIOBRIKETDocument24 pagesOPTIMALKAN BIOBRIKETVanya 'Nya' AnindiaNo ratings yet

- Pembuatan Dan Analisis Mutu Briket Arang TempurungDocument5 pagesPembuatan Dan Analisis Mutu Briket Arang TempurungMichel EdisenNo ratings yet

- BRIKET ARANG CAMPURANDocument20 pagesBRIKET ARANG CAMPURANIwan BudihartanaNo ratings yet

- PDIPDocument7 pagesPDIPHindrawanSoFarAwayNo ratings yet

- Laporan Enal 1 (A1h009013)Document18 pagesLaporan Enal 1 (A1h009013)Rizky ArchahyoNo ratings yet

- 11-Article Text-100-1-10-20190814Document10 pages11-Article Text-100-1-10-20190814Tri ArianiNo ratings yet

- Bab Ianalisa Pengaruh Briket Biomassa Dengan Media Serbuk Kayu Dan Pelepah Pisang Sebagai Bahan Bakar AlternatifDocument7 pagesBab Ianalisa Pengaruh Briket Biomassa Dengan Media Serbuk Kayu Dan Pelepah Pisang Sebagai Bahan Bakar AlternatifSachrul Aenun NajifNo ratings yet

- Laporan Briket Dari Cangkang SawitDocument29 pagesLaporan Briket Dari Cangkang SawitMisniati RahmadaniNo ratings yet

- Panas Briket Arang KayuDocument12 pagesPanas Briket Arang KayuRiski HarisNo ratings yet

- Makalah Biomassa BiobriketDocument11 pagesMakalah Biomassa Biobriketnatra ilhani matondangNo ratings yet

- TUGAS 5 - M. Andrean Azhari - F1C021060Document13 pagesTUGAS 5 - M. Andrean Azhari - F1C021060M. ANDREAN AZHARINo ratings yet

- 166 530 1 PB PDFDocument10 pages166 530 1 PB PDFKhusnul KhoiriyahNo ratings yet

- Pengaruh Variasi Bahan Perekat terhadap Nilai Kalor dan Waktu Nyala Briket Arang Ban BekasDocument5 pagesPengaruh Variasi Bahan Perekat terhadap Nilai Kalor dan Waktu Nyala Briket Arang Ban BekasnurianharNo ratings yet

- Laporan BiobriketDocument18 pagesLaporan BiobriketSurya Pieter Sinaga100% (2)

- Pengaruh Komposisi Briket Biomassa Kulit Jagung Terhadap Karakteristik Briket AyogaDocument11 pagesPengaruh Komposisi Briket Biomassa Kulit Jagung Terhadap Karakteristik Briket AyogaRifaldiNo ratings yet

- Studi Variasi Komposisi Bahan Penyusun Briket Dari Kotoran Sapi Dan Limbah PertanianDocument112 pagesStudi Variasi Komposisi Bahan Penyusun Briket Dari Kotoran Sapi Dan Limbah PertanianmazterijoNo ratings yet

- Bab IDocument4 pagesBab IJabi SihalohoNo ratings yet

- LAPORAN PRAKTIKUM PENCEMARAN DAN PENGOLAHAN LIMBAH UNTUK BRIKET ORGANIKDocument8 pagesLAPORAN PRAKTIKUM PENCEMARAN DAN PENGOLAHAN LIMBAH UNTUK BRIKET ORGANIKBrain VanNo ratings yet

- Bab IDocument8 pagesBab IShintaNo ratings yet

- Makalah PKWUDocument10 pagesMakalah PKWUnur hijahNo ratings yet

- Briket Adalah Gumpalan Yang Terbuat Dari Bahan Lunak Yang DikeraskanDocument9 pagesBriket Adalah Gumpalan Yang Terbuat Dari Bahan Lunak Yang DikeraskanFebri RudiyantoNo ratings yet

- BRIKET TONGKOL JAGUNGDocument12 pagesBRIKET TONGKOL JAGUNGAlfath PramartaNo ratings yet

- Jurnal Briket Arang Campuran 2007Document20 pagesJurnal Briket Arang Campuran 2007lailamaulidaNo ratings yet

- Pemanfaatan Bottom Ash Batubara Menjadi Biket Dengan Penambahan Arang Daun JatiDocument11 pagesPemanfaatan Bottom Ash Batubara Menjadi Biket Dengan Penambahan Arang Daun JatiHarsedNo ratings yet

- Briket Sampah OrganikDocument10 pagesBriket Sampah OrganikESanenHermawanNo ratings yet

- BRIKET KARBON AKTIFDocument33 pagesBRIKET KARBON AKTIFlingga dpsNo ratings yet

- Pembuatan Briket Dari Tempurung KelapaDocument24 pagesPembuatan Briket Dari Tempurung KelapaRyan Tito100% (10)

- Artikel MetpenDocument6 pagesArtikel MetpenApalah Arti Sebuah NamaNo ratings yet

- BAB II BiopeletDocument6 pagesBAB II BiopeletsuciNo ratings yet

- BriketDocument7 pagesBriketNadya ShabillaNo ratings yet