Professional Documents

Culture Documents

Apostila Cimentos Portland

Uploaded by

Dinael MilaniOriginal Description:

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Apostila Cimentos Portland

Uploaded by

Dinael MilaniCopyright:

Available Formats

1

APOSTILA - CIMENTOS

1. Histria 2. Empregos e Economia 3 Definio

Cimento o nome dado a materiais pulverulentos que, ao serem misturados com gua formam uma pasta que pode ser facilmente moldada, endurecendo gradativamente at produzir uma massa compacta e de grande dureza.

4 Tipos de cimento

A depender do uso, podem ser divididos em trs grupos principais: a) cimentos endurecidos ao ar (pela ao do CO2); b) endurecidos em gua e c) resistentes a cidos.

4.1 Cimentos endurecidos ao ar

Compreendem cimentos de cal area, gipsita, e cal magnesiana. Para construes e rebocos emprega-se a cal, artigos estruturais e decorativos o gesso e no papel sulfite a cal magnesiana. A cal obtida do calcrio, do mrmore, dolomita (CaCO3, MgCO3), giz e ostras por

ao do calor; CaCO3

CaO (cal) + H2O e durante seu

endurecimento, reage com a gua formando o hidrxido de clcio que ao absorver o gs carbnico do ar regenera o carbonato de clcio. O gesso, por sua vez, obtido a partir da gipsita tambm por ao do calor; CaSO4.2H2O

CaSO4.0,5H20 (gesso) + 1,5H2O

4.2 Cimentos hidrulicos

So usados na fabricao de concreto reforado pr-fabricado, partes de concreto estrutural e partes de concretos de edifcios, estruturas de subsolo e de engenharia hidrulica. Neste grupo incluemse a cal hidrulica, cimentos Portland e cimentos compostos de vrias misturas (cimentos de alumina, Trass e de escria). A cal hidrulica obtida calcinando-se calcrio com argila.

Em construo, os cimentos so usados em diversos tipos de massas como; a) massa simples (cimento e gua); b) argamassa de construo (cimento, gua e areia fina); c) concretos (cimento, gua, areia fina e cascalho) e d) concreto reforado (possui vergalhes).

As matrias primas para a fabricao de cimentos so geralmente materiais de ocorrncia natural e, por vezes refugos industriais. Entre estes materiais temos:

- gipsita CaSO4.2H2O

- anidrita CaSO4 - rocha calcria calcrio, giz, dolomita e mrmore - argila enxofre monoclnico, caulinita Al4Si4O10(OH)3 (branca), montmorilonita Al2(Mg, Fe)3Si4O10(OH)2.nH2O (rosada) e ilita KAl2Si4O10(OH)2 (branca) - marga rocha sedimentar constituda de carbonato de clcio argiloso - bauxita depsitos residuais aluminosos contendo argila, gibsita (H3AlO3 ou Al2O3.3H2O) e disporo (Al2O3.H2O)

Entre os refugos industriais temos a escria metalrgica, lama da obteno do NaOH (contm CaCO3), cinzas de pirita, e lama da manufatura industrial de alumnio. Dentro desta classe existe uma grande variedade de cimentos. entre eles o Portland.

4.2.1 - Cimento Portland : produto que se obtm pela pulverizao do clnquer constitudo essencialmente por silicatos de clcio hidrulicos, a que no se fizeram adies subsequentes calcinao, exceto a de gua e/ou a de sulfato de clcio bruto, alm da de outros materiais, que podem ser intercominudos com o clnquer, em teor que no exceda a 1,0 %, vontade do fabricante.

Compostos do clnquer: 2CaO.Si02 3CaO.Si02 3CaO.Al2O3 4CaO.Al2O3.Fe2O3 MgO Silicato de diclcio Silicato de triclcio Aluminato de triclcio Aluminoferrito de tetraclcio xido de magnsio livre C2S C3S C2S C2S MgO

O cimento Portland pode ser fabricado de vrias maneiras:

Tipo I. Cimentos Portland Comuns: produto usual para as construes de concreto. Tipo II. Cimentos Portland com baixo calor de endurecimento e resistentes ao sulfato: pequeno calor de hidratao, 70 e 80 cal/g depois de 7 e 28 dias, respectivamente. Usado onde necessita-se de um calor de hidratao moderado ou construes expostas a uma moderada ao de sulfatos. Tipo III. Cimentos de alta resistncia inicial ou endurecimento rpido: tambm conhecido como cimento HES (high early strength), neste cimento a razo de cal/slica maior que para o tipo I, possui

maior proporo de C3S que os cimentos comuns. Esta proporo juntamente com a moagem mais fina, provoca um endurecimento mais rpido e uma evoluo de calor mais rpida. Tipo IV. Cimentos Portland de baixo calor de hidratao: % menor de C3S e de C3A, uma vez que a quantidade de C4AF aumentada pela adio de Fe2O3, o que diminui o desprendimento de calor. O calor desprendido no deve exceder a 60 cal/g depois de 7 dias, e a 70 cal/g depois de 28 dias, e de 15-30% menor que o calor de hidratao dos cimentos comuns ou dos cimentos do tipo III. Tipo V. Cimentos Portland resistentes aos sulfatos: resistem melhor aos sulfatos que os outros quatro tipos. Tem menos C3A que os cimentos comuns. Por isso o teor de em C4AF mais elevado. 4.2.2 - Cimentos de argamassa: so misturas finamente modas de cimento Portland, calcreo e agentes aeradores. Aeradores: so agentes de arraste de ar (materiais resinosos, graxas ou sebos). 4.2.3 - Cimento Pozolana (cimento Romano): 2 a 4 partes de pozolana com 1 parte de cal hidratada. As pozolanas naturais so tufos vulcnicos; uma pozolana artificial importante a moinha de cinzas.

O cimento de Pozzolana foi fabricado na Roma antiga com calcrio calcinado, gua e cinzas vulcnicas da regio de Pozzuoli. Atualmente, este cimento constitudo por clnquer com aditivos hidrulicos adicionados em quantidades que variam entre 20 a 50% e que podem ser rocha vulcnica porosa, rochas sedimentares constitudas principalmente por slica amorfa (diatomita e trpoli) ou slica contendo resduos industriais. O cimento de Pozolana usado principalmente para estruturas submersas e de subsolo, mas no podem ser usados em locais onde ocorrem grandes variaes de temperatura alm de secarem lentamente. 4.2.4 - Cimento a Alta Alumina: essencialmente um cimento de aluminato de clcio fabricado pela fuso de uma mistura de calcreo e bauxita. Taxa muito rpida de endurecimento e resistncia superior gua do mar e s guas portadoras de sulfatos. 4.2.5 - Cimentos de argamassas especiais, resistentes corroso: cimentos de furano, os fenlicos, os de enxofre e os de silicato so os mais importantes.

4.2.6 - Cimento Controlado: no se contrai nem fendilha durante a pega. 10 a 20% de sulfoaluminato de clcio (proveniente da bauxita, do gesso e do calcreo) com o cimento portland. 4.2.7 - Cimento Ferrari: a razo entre Al2O3 e Fe2O3 de 0,64 a 1, tem maior resistncia ao ataque qumico. 4.2.8 Cimento a prova dgua: clnquer normal com pequenas quantidades de estearato de Ca ou leo no saponificvel. 4.2.9 - Cimento hidrofbico: clnquer com cidos graxos para reduzir a velocidade de deteriorao na estocagem em local desfavorvel ou no transporte. 4.2.10 - Os cimentos de escria: onde adiciona-se escria siderrgica (do alto forno) finamente dividida ao clnquer para conferir-lhe maior resistncia gua e podem ser usados em estruturas de concreto, concreto reforado que no sejam submetidos a altas temperaturas ou variaes grandes de umidade;

5 Cimentos Portland

Matrias Primas: o cimento Portland feito pela mistura e calcinao de materiais calcreos e argilosos.

Os cimentos Portland constituem 50% de toda a produo mundial de cimentos. Feitos de matria prima barata, objetos feitos

com eles possuem alta resistncia mecnica, resistncia total ao ar e a baixas temperaturas, endurecem rapidamente tanto no ar quanto na gua. Obtidos atravs da calcinao do calcrio argiloso (1400 a 1450oC) o produto calcinado chama-se clnquer e consiste essencialmente de silicatos de clcio hidrulicos que podem ser classificados em fases distintas:

constituinte da fase silicato diclcio silicato triclcio aluminato triclcio aluminoferrato tetraclcio xido de magnsio livre

estrutura 2CaO.SiO2 3CaO.SiO2 3CaO.Al2O3 4CaO.Al2O3.Fe2O3 MgO

sigla C2S C3S C3A C4AF MgO

Por vezes associa-se a fabricao do cimento de outros produtos como na Frana, na Inglaterra e na Alemanha, onde queimase CaSO4 (anidrita ou gipso), argila, coque e areia com Fe2O3 para corrigir as propores (CaSO4 + 3C CaS + 2CO2 3CaSO4 + CaS 4CaO + 4SO2). A cal liberada reage com a alumina, slica e xido de ferro para formar o clnquer. O coque promove uma rpida decomposio do CaSO4 a 1400oC. Os gases contm 9% de SO2 que

transferido para uma planta onde, pelo processo de contato,

O O SO 3 H H 2 SO 4 ). transformado em cido sulfrico ( SO 2 V

2 5 2

Quando a slica e o calcrio so aquecidos juntos, formam quatro compostos distintos: o metassilicato de clcio (CaO.SiO2) que no faz parte do cimento Portland; a rankinita ou C3S2 (3CaO.2SiO2) que tambm no est presente nos cimentos; o ortossilicato de clcio ou C2S, presente no cimento e o C3S que o principal constituinte do cimento.

O sistema cal e alumina apresenta quatro compostos estveis: o 3CaO.Al2O3 (C3A) presente no cimento Portland; CaO.Al2O3 (CA) um dos principais constituintes do cimento aluminoso; CaO.2Al2O3 (CA2) presente no cimento aluminoso porm inativo e CaO.6Al2O3.

Os sistemas que envolvem cal, slica e alumina so fundamentais pois os trs xidos que o constituem so 90% dos cimentos Portland e 80% dos cimentos aluminosos. Estas fases podem ainda formar subfases com outros compostos presentes no cimento como o sistema binrio que envolve C2S e 2FeO.SiO2 (F2S), forma-se uma olivina de cal e ferro (CaO.FeO.SiO2). O composto entra em soluo slida com C2S. As fases que podem ter alguma relevncia na constituio dos cimentos Portland so CaO-C3S-soluo slida de FeO em CaO e

10

C3S-C2S-soluo slida de CaO em FeO. Existem ainda os sistemas que envolvem MgO e o sistema quaternrio CaO-SiO2-Al2O3-Fe2O3 que constitui 95% ou mais da composio do cimento Portland.

Os lcalis so encontrados em pequena quantidade na matria prima dos cimentos. Ocorre alguma volatilizao durante a queima e as cinzas da obteno do cimento so ricas em lcalis. O cimento Portland possui aproximadamente de 0,5 a 1,3% de K2O + Na2O. A relao entre os componentes minerais bsicos no clnquer de 42-60% em peso de C3S, 15-35% em peso de C2S, 5-14% de C3A e 10-16% em peso de C4AF. Na prtica, a composio da carga calculada pela proporo dos xidos no clnquer. Essas propores so chamadas mdulos. O mdulo de slica (n) e o de alumina (p) onde:

n=

%SiO 2 %Al 2 O 3 + %Fe 2 O 3

p=

%Al 2 O 3 %Fe 2 O 3

A caracterstica mais importante na composio mineral de um cimento Portland o coeficiente de saturao de slica com cal (KS), que expressa a proporo entre a quantidade de cal que permanece no clnquer aps a formao dos silicatos e sulfatos e a quantidade de cal necessria para se combinar com a slica para formar 3CaO.SiO2.

(CaO total CaO livre ) (1,65Al 2 O 3 + 0,35Fe 2 O 3 + 0,7SO 3 )

2,8(SiO 2 total SiO 2 livre )

KS =

11

Este coeficiente tem utilidade no sentido em que tanto a queima quanto as reaes podem ser incompletas, levando a um aumento da quantidade de cal livre no clnquer, diminuindo o teor de C3S e a quantidade de cal livre uma medida da ineficincia da queima (do processo). De posse do valor desejado de KS e dos dados obtidos das anlises qumicas das matrias primas (rocha calcria e argila), calcula-se suas porcentagens na carga. Para o cimento Portland, o coeficiente de saturao est entre 0,8 e 0,95 e quanto menor o valor de KS, maior ser o contedo de C2S no clnquer e menor a atividade do cimento.

6 O processo de manufatura

A manufatura do cimento passa por duas fases, primeiramente a feitura do produto intermedirio, seguido da pulverizao, adio de cargas e aditivos, estocagem e empacotamento. Para a obteno do produto intermedirio existem dois mtodos industriais, o mtodo seco e o mido.

O mtodo mido inicia-se pela desintegrao do calcrio em moinho de bolas e sua mistura com uma pasta de argila e gua, seguido de triturao fina em homogeneizador mecnico ou pneumtico. Aps esta etapa, a mistura carregada em uma fornalha cilndrica inclinada e giratria de tal modo que o material desce em contracorrente ao fluxo de calor. Durante esta fase ocorre a calcinao

12

e a formao do clnquer. Ao final do forno, uma abertura permite ao material cair em recipientes onde ser resfriado e, em seguida, estocado para extino da cal viva presente no clnquer.

O forno aquecido com coque, gs ou leo combustvel. A interao resulta nos processos sucessivos de evaporao da gua, desidratao mineral, dissociao do calcrio e reaes entre o xido formado (CaO) e os compostos da argila (SiO2, Al2O3 e Fe2O3). Na zona de sinterizao, o clnquer finalmente formado a 1450oC. Resfriado com ar at 50-60oC atravs de grades de resfriamento e estocado para extino (hidratao) da cal livre, admisso de aditivos, para se combinar com a cal extinta, e gesso (controle do tempo de estocagem). Por fim, a moagem e embalagem do material.

Vrios aditivos so misturados ao cimento para dar-lhe propriedade especficas ou para diminuir-lhe o custo. Neste sentido, temos a) aditivos hidrulicos como a slica ativa, que aumenta a resistncia de um cimento aos efeitos da gua e permite seu endurecimento sob a gua e os plastificantes, substncias tensoativas que aumentam a elasticidade e as propriedades adesivas do cimento; b) cargas inertes como a areia, calcrio e dolomita; c) componentes resistentes a cidos como a andesita e o granito e d) aditivos de controle de estocagem (gesso). Um dos mais importantes aditivos a slica amorfa que, combinando-se com a cal extinta para formar hidrossilicato de clcio, aumenta significativamente a densidade do

13

concreto. Isto leva a um aumento da resistncia do cimento gua e diminui a corroso pelo CO2 dissolvido na gua.

7 Pega e endurecimento

Pega e Endurecimento do Cimento: hidratao e a hidrlise participam do processo. Funo dos compostos: C3A - Provoca a pega, mas precisa ser retardado (pelo gesso). C3S - Responsvel pela resistncia inicial (em 7 a 8 dias). C2S e C3S - Responsvel pela resistncia final (em 1 ano). Fe2O3, Al2O3, Mg e lcalis - Abaixam a temperatura de formao do clnquer.

A opinio geral de que o endurecimento se d pela hidratao e hidrlise e os produtos de hidratao tm baixa solubilidade em gua. Alm disso, a velocidade de endurecimento est relacionada ao calor de hidratao dos compostos no cimento e esto na ordem : C3A > C3S > C4AF > C2S. O C3A promove a pega, mas necessita de retardamento (pelo gesso); o C3S responsvel por uma rpida tomada de resistncia (em

14

7 a 8 dias). C2S e C3S so ambos responsveis pela resistncia final (em um ano) e os xidos de ferro, alumnio, magnsio e os lcalis abaixam a temperatura de formao do clnquer.

Quando o cimento misturado com uma quantidade adequada de gua e de carga, produz-se primeiramente uma massa plstica capaz de ser moldada e espalhada na superfcie. O endurecimento ocorre em duas etapas. Na primeira etapa a massa perde sua plasticidade, de tal forma que, se for remisturada com gua a plasticidade no retorna ou ento retorna parcialmente. Na segunda etapa ocorre a consolidao at que a massa adquire textura rochosa. No caso de cimentos hidrulicos, a mudana acompanhada por um quase completo desaparecimento da permeabilidade gua.

O mecanismo dessas mudanas no o mesmo para todos os tipos de aglomerantes; podem ocorrer do seguinte modo: a) a cristalizao de uma substncia vinda de uma soluo supersaturada produzindo uma massa de cristais entrelaados; b) a formao de gel semi-slido; c) uma reao qumica entre duas ou mais substncias em presena de gua, produzindo tanto produtos cristalinos quanto coloidais; e d) a transformao de um composto metaestvel em uma forma mais estvel.

15

8 Endurecimento do xido de clcio

Ao longo do tempo, um aglomerante pode exibir um ou mais tipos destes mecanismos, como por exemplo, o xido de clcio (cal viva), que inicia seu endurecimento pela sua reao com gua formando o hidrxido de clcio (cal extinta) mas, com o passar do tempo, vai absorvendo o CO2 do ar e transformando-se novamente em CaCO3, que a matria prima original. Em prdios com mais de 100 anos, observou-se que nas peas confeccionadas com cal, a parte externa era constituda por carbonato de clcio enquanto que o interior da pea ainda possua cal extinta.

9 Endurecimento do gesso

No caso do gesso, ocorre a cristalizao de uma soluo supersaturada. Em 1765, Lavoisier observou que o endurecimento do gesso ocorre devido recombinao do CaSO4 com gua de cristalizao que foi retirada por calor. A gipsita (CaSO4.2H2O) parcialmente calcinada perde de sua gua de cristalizao formando o semihidrato (CaSO4.0,5H2O) que possui uma solubilidade 5 vezes maior que a gipsita e, quando misturada com gua forma uma soluo supersaturada que tende a depositar os cristais de dihidrato. A massa de cristalizao confusa devido aglomerao e desordenao das agulhas cristalinas.

You might also like

- Procedimento controle energiasDocument58 pagesProcedimento controle energiasMario L. Souza100% (3)

- (20170226222648) Agressividade Das Águas, Dos Solos e Dos Gases Ao Concreto Escolha Dos CimentosDocument23 pages(20170226222648) Agressividade Das Águas, Dos Solos e Dos Gases Ao Concreto Escolha Dos Cimentosadaylsson100% (1)

- Terra Armada: método de contenção flexívelDocument5 pagesTerra Armada: método de contenção flexível1maestro1100% (1)

- Química - Pré-Vestibular Impacto - Exercícios Extras - Ligações Químicas 01Document2 pagesQuímica - Pré-Vestibular Impacto - Exercícios Extras - Ligações Químicas 01Química Qui80% (10)

- Calculo PicadeirosDocument7 pagesCalculo PicadeirosaeliusamorimNo ratings yet

- MF Trab Ansys SV 19 20Document53 pagesMF Trab Ansys SV 19 20Diogo TabordaNo ratings yet

- Matriz Curricular Engenharia Civil UFTMDocument8 pagesMatriz Curricular Engenharia Civil UFTMJoao Paulo LimaNo ratings yet

- Frequencia de Nutrição HumanaDocument2 pagesFrequencia de Nutrição HumanaFilipeMiguelNo ratings yet

- Processos de fabricação de cimento, cal e gessoDocument34 pagesProcessos de fabricação de cimento, cal e gessoDiemison CamposNo ratings yet

- Trabalho Sobre Cimento PortlandDocument41 pagesTrabalho Sobre Cimento PortlandPedro ChibulachoNo ratings yet

- Anotações I Aula 3 - Concretos EspeciaisDocument4 pagesAnotações I Aula 3 - Concretos EspeciaisJaqueline Andrade Corrêa Jaqueline100% (1)

- Dosagem de concreto e cálculo de materiaisDocument6 pagesDosagem de concreto e cálculo de materiaisCarol OliveiraNo ratings yet

- Lista de Exercícios Agregados 2020-1Document6 pagesLista de Exercícios Agregados 2020-1epajreng JrNo ratings yet

- Materiais betuminosos: asfaltos e alcatrõesDocument244 pagesMateriais betuminosos: asfaltos e alcatrõesDayanne MartinsNo ratings yet

- Argamassas na Construção CivilDocument117 pagesArgamassas na Construção CivilCris SousaNo ratings yet

- TERRAPLENAGEMDocument55 pagesTERRAPLENAGEMDiego LopesluccalopesNo ratings yet

- Cimento PortlandDocument26 pagesCimento PortlandYuri Santos100% (1)

- Controle Tecnológico Do ConcretoDocument42 pagesControle Tecnológico Do ConcretoKaren GuimarãesNo ratings yet

- Avaliação das propriedades da argamassa estabilizadaDocument13 pagesAvaliação das propriedades da argamassa estabilizadacarlosNo ratings yet

- Norma ABNT para estruturas de concreto em ambientes agressivosDocument19 pagesNorma ABNT para estruturas de concreto em ambientes agressivosLilian SokoloskiNo ratings yet

- Materiais de Construção Civil - Introdução aos AgregadosDocument16 pagesMateriais de Construção Civil - Introdução aos AgregadosCheers_angraNo ratings yet

- NBR 13278 - Densidade de Massa e Teor de Ar IncorporadoDocument8 pagesNBR 13278 - Densidade de Massa e Teor de Ar IncorporadoRamon Abreu100% (1)

- Aula 6 - Materiais BetuminososDocument34 pagesAula 6 - Materiais BetuminososAndré Flávio Rodrigues Dewes100% (2)

- CADERNO DE ENCARGOS NA CONSTRUÇÃO CIVILDocument2 pagesCADERNO DE ENCARGOS NA CONSTRUÇÃO CIVILDavid BandeiraNo ratings yet

- AULA 07 - CA 1 - Durabilidade Das Estruturas de ConcretoDocument35 pagesAULA 07 - CA 1 - Durabilidade Das Estruturas de Concretoleo_kusterNo ratings yet

- Revestimentos de edificações: tipos e aplicaçõesDocument50 pagesRevestimentos de edificações: tipos e aplicaçõesArquimedesNo ratings yet

- CimentoDocument11 pagesCimentoMAITÊ SILVANo ratings yet

- Cimento PortlandDocument9 pagesCimento PortlandEder Chagas100% (1)

- AGLOMERANTES AÉREOS Cal e GessoDocument31 pagesAGLOMERANTES AÉREOS Cal e GessoNícolas BragançaNo ratings yet

- Aglomerantes SlideDocument29 pagesAglomerantes SlideCuriosoNo ratings yet

- Fundações e estacas mais utilizadas em FortalezaDocument16 pagesFundações e estacas mais utilizadas em FortalezaDENISE_MNNo ratings yet

- Aula 05 - Materiais de Construção I - Materiais Betuminosos PDFDocument47 pagesAula 05 - Materiais de Construção I - Materiais Betuminosos PDFVanderley QueirozNo ratings yet

- Estruturas de Contenção FinalDocument62 pagesEstruturas de Contenção FinalBiramar Jr E CinthiaNo ratings yet

- Aula 5 Materiais BetuminososDocument40 pagesAula 5 Materiais BetuminososAdriano AquinoNo ratings yet

- Vidros e suas aplicações na construção civilDocument56 pagesVidros e suas aplicações na construção civilVanderley Queiroz100% (1)

- Aula ArgamassaDocument37 pagesAula Argamassamilena.bscNo ratings yet

- Concretos especiais: tipos, propriedades e aplicaçõesDocument40 pagesConcretos especiais: tipos, propriedades e aplicaçõesLetícia Martins100% (2)

- Materiais de ConstruçãoDocument9 pagesMateriais de Construçãogerleymota100% (1)

- Importância da impermeabilizaçãoDocument22 pagesImportância da impermeabilizaçãoAriel CostaNo ratings yet

- Apostila MACO I - Agregados e AglomerantesDocument73 pagesApostila MACO I - Agregados e AglomerantesfernandoteixeiracefetNo ratings yet

- Vidros Na Construção CivilDocument33 pagesVidros Na Construção CivilJamile Albano MoreiraNo ratings yet

- Engenharia Civil - BarragensDocument32 pagesEngenharia Civil - BarragensMarcello SotoNo ratings yet

- ADF - LS Aula 3 Hidratação Do Cimento Portland e Microestrutura 2019Document50 pagesADF - LS Aula 3 Hidratação Do Cimento Portland e Microestrutura 2019fernandoteixeiracefetNo ratings yet

- A Cal Na ConstruçãoDocument132 pagesA Cal Na ConstruçãoBruno GomesNo ratings yet

- Materiais Betuminosos e Suas Aplicações em PavimentaçãoDocument41 pagesMateriais Betuminosos e Suas Aplicações em PavimentaçãoCrisvanilson100% (1)

- Formacao Betao Adjuvantes IST10,01,07Document127 pagesFormacao Betao Adjuvantes IST10,01,07saurimoNo ratings yet

- Apresentação Concreto Auto AdensávelDocument82 pagesApresentação Concreto Auto AdensávelLeandro Willian FreitasNo ratings yet

- Principais patologias em estruturas de concretoDocument73 pagesPrincipais patologias em estruturas de concretoMara Ferreira SouzaNo ratings yet

- Informações Técnicas CimentoDocument18 pagesInformações Técnicas CimentoRobson Freitas Werling100% (1)

- AULA 15 e 16 - Materiais Betuminosos e Impermeabilizacao PDFDocument67 pagesAULA 15 e 16 - Materiais Betuminosos e Impermeabilizacao PDFrenatos79No ratings yet

- Apostila de Materiais de ConstruçãoDocument76 pagesApostila de Materiais de ConstruçãoNiccole de Freitas LimaNo ratings yet

- Aula 11 - Fundações Tipos e Processos Executivos: Tecnologia Das Construções IDocument70 pagesAula 11 - Fundações Tipos e Processos Executivos: Tecnologia Das Construções IRenan MoraesNo ratings yet

- NBR 13817-1997 - Placas Cerâmicas para Revestimento - ClassificaçãoDocument3 pagesNBR 13817-1997 - Placas Cerâmicas para Revestimento - Classificaçãoduanbalduino100% (1)

- Como escolher a argamassa certa para sua construçãoDocument16 pagesComo escolher a argamassa certa para sua construçãoMichelle MendesNo ratings yet

- Exercícios - AgregadosDocument3 pagesExercícios - AgregadosLarissa Mota100% (1)

- Instalações Elétricas PrediaisDocument58 pagesInstalações Elétricas PrediaisJader LopesNo ratings yet

- Agregados para ConstruçãoDocument67 pagesAgregados para ConstruçãoAlef SantosNo ratings yet

- Unidade Iii - Argamassas e Pedras Naturais de ConstruçãoDocument14 pagesUnidade Iii - Argamassas e Pedras Naturais de ConstruçãoJohn KleytonNo ratings yet

- Relatorio de ConcretoDocument17 pagesRelatorio de ConcretoLarissa GuimarãesNo ratings yet

- Materiais sustentáveis para engenharia civilDocument18 pagesMateriais sustentáveis para engenharia civilGuilherme Bampi RighetoNo ratings yet

- Aula Indústria de CerâmicasDocument55 pagesAula Indústria de CerâmicasMAITÊ SILVANo ratings yet

- A Influência Da Sacarose No Tempo de Pega Do CimentoDocument5 pagesA Influência Da Sacarose No Tempo de Pega Do Cimentofrançan_2No ratings yet

- APRESENTAÇÃO - ESTRUTURAS DE CONCRETO ARMADO e ALVENARIA DE VEDAÇÃODocument29 pagesAPRESENTAÇÃO - ESTRUTURAS DE CONCRETO ARMADO e ALVENARIA DE VEDAÇÃODenifa PontesNo ratings yet

- Concreto com aditivo aceleradorDocument61 pagesConcreto com aditivo aceleradorDiogo CarvalhoNo ratings yet

- Estudo das lajes: tipos, apoios e cálculoDocument59 pagesEstudo das lajes: tipos, apoios e cálculoFernando OliveiraNo ratings yet

- NBR 7215Document8 pagesNBR 7215meiri.umc8568100% (4)

- 57 - A Classific. Téc. Da Peça Da CoroaçãoDocument2 pages57 - A Classific. Téc. Da Peça Da CoroaçãoDinael MilaniNo ratings yet

- Raiz de NúmeroNegativoDocument4 pagesRaiz de NúmeroNegativoDinael MilaniNo ratings yet

- Apostila Física - Mecânica1Document42 pagesApostila Física - Mecânica1Física Concurso Vestibular100% (4)

- DG Tangência PDocument30 pagesDG Tangência PTulio Aguiar RezendeNo ratings yet

- Jesse Owens 4 Ouros Berlim 1936Document3 pagesJesse Owens 4 Ouros Berlim 1936Dinael MilaniNo ratings yet

- CDocument130 pagesCDinael MilaniNo ratings yet

- Ângulos minutos segundos AutoCADDocument3 pagesÂngulos minutos segundos AutoCADDinael MilaniNo ratings yet

- Roteiro Dos Ensaios MCC 2 2009 OficialDocument1 pageRoteiro Dos Ensaios MCC 2 2009 OficialDinael MilaniNo ratings yet

- nbr7200 1998Document13 pagesnbr7200 1998Felipe Becker ThomasNo ratings yet

- FINANÇAS 40Document6 pagesFINANÇAS 40Welisson AlmeidaNo ratings yet

- MML-Projetos AutoCAD 2013Document93 pagesMML-Projetos AutoCAD 2013Nesken Frederico SiqueiraNo ratings yet

- NBR 7215Document8 pagesNBR 7215meiri.umc8568100% (4)

- B - Tracao CompressaoDocument18 pagesB - Tracao CompressaotainarodovalhoNo ratings yet

- Apostila Completa Excel 2003Document88 pagesApostila Completa Excel 2003Roger ReneNo ratings yet

- SumárioDocument4 pagesSumárioDinael MilaniNo ratings yet

- A Radiestesia Como Uma Ciencia Aplicada A GeobiologiaDocument82 pagesA Radiestesia Como Uma Ciencia Aplicada A Geobiologiarocko00100% (3)

- PEA Posto GepeDocument28 pagesPEA Posto Gepephablo nunes munizNo ratings yet

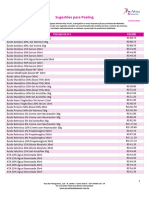

- Tabela de Sugestões de Peeling A-Z (10-23)Document2 pagesTabela de Sugestões de Peeling A-Z (10-23)katrin.ofaseruNo ratings yet

- Hidraulico HD 68Document2 pagesHidraulico HD 68Leonardo SantosNo ratings yet

- Fispq G Cut S 3001Document11 pagesFispq G Cut S 3001Leandro GomesNo ratings yet

- Tabela Periódica ColoridaDocument27 pagesTabela Periódica ColoridaAdriana Marmelo ArrudaNo ratings yet

- Estruturas CristalinasDocument6 pagesEstruturas CristalinasDaniboyNo ratings yet

- Termodinâmica conceitos-chaveDocument12 pagesTermodinâmica conceitos-chaveÁlvaro Vinha NovaNo ratings yet

- Emagrecimento: NutriçãoDocument293 pagesEmagrecimento: NutriçãoCristina VicenteNo ratings yet

- Tecnologia Flex MotoresDocument221 pagesTecnologia Flex Motoreshskv20025525100% (1)

- Ação Colaborativa da Enfermagem na Administração de MedicamentosDocument99 pagesAção Colaborativa da Enfermagem na Administração de MedicamentosAgneldo SilvaNo ratings yet

- Espectrometria de Massas: Análise e Fragmentação MolecularDocument52 pagesEspectrometria de Massas: Análise e Fragmentação MolecularpablojorgesilvaNo ratings yet

- Formas Farmacêuticas Obtidad Por Dispersão MêcanicaDocument2 pagesFormas Farmacêuticas Obtidad Por Dispersão MêcanicagomespereiraNo ratings yet

- Química - Pré-Vestibular Impacto - Polaridade Das Ligações e MoléculasDocument2 pagesQuímica - Pré-Vestibular Impacto - Polaridade Das Ligações e MoléculasQuímica QuiNo ratings yet

- Percloreto de Ferro Po AnidroDocument9 pagesPercloreto de Ferro Po AnidroTais CaladoNo ratings yet

- Destilação Elizania PDFDocument10 pagesDestilação Elizania PDFAna Paula Zé MauroNo ratings yet

- Experimentos de Química no Ensino MédioDocument74 pagesExperimentos de Química no Ensino MédiosergiodelbiancofilhoNo ratings yet

- Cálculos para administração de medicamentosDocument43 pagesCálculos para administração de medicamentosWalfrido Farias GomesNo ratings yet

- Silagem Biológica para Alevinos de TilápiaDocument13 pagesSilagem Biológica para Alevinos de TilápiaCarlos CavalcanteNo ratings yet

- Catalogo Und-IIIDocument7 pagesCatalogo Und-IIIArieneNo ratings yet

- Galvanoplastia protege peças contra corrosãoDocument2 pagesGalvanoplastia protege peças contra corrosãoELLEN CRYSTINA LESTENSKY PEREIRANo ratings yet

- NBR 14570Document23 pagesNBR 14570Benilton OliveiraNo ratings yet

- Transferência de Calor por Convecção em EngenhariaDocument3 pagesTransferência de Calor por Convecção em EngenhariaYasminFernandesNo ratings yet

- Aulas de TM 2020Document70 pagesAulas de TM 2020Catine ChimeneNo ratings yet