Professional Documents

Culture Documents

ApostiladeProducaoFINAL PDF

Uploaded by

José Carlos de CastroOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

ApostiladeProducaoFINAL PDF

Uploaded by

José Carlos de CastroCopyright:

Available Formats

Escola Tcnica Regional

____________ Tcnico em Logstica Administrao de Produo

NDICE INTRODUO

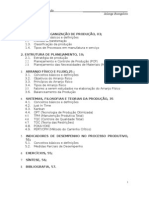

1. CONCEITO E ORGANIZAO DE PRODUO, 03; 1.1. Conceitos bsicos e definies 1.2. Processo de transformao 1.3. Classificao da produo 1.4. Tipos de Processos em manufatura e servio 2. ESTRUTURA DE PLANEJAMENTO, 10; 2.1. Estratgia de produo 2.2. Planejamento e Controle de Produo (PCP) 2.3. Planejamento das Necessidades de Materiais (MRP / MRP II) 3. ARRANJO FSICO E FLUXO,20 ; 3.1. Conceitos bsicos e definies 3.2. Objetivos do Arranjo fsico 3.3. Princpios do Arranjo fsico 3.4. Tipos de Arranjo fsico 3.5. Fatores a serem estudados na elaborao do Arranjo Fsico 3.6. Balanceamento da Produo SISTEMAS, FILOSOFIAS E TEORIAS DA PRODUO, 30 4.1. Conceitos bsicos e definies 4.2. Just In Time 4.3. Kanban 4.4. OPT (Tecnologia de Produo Otimizada) 4.5. TPM (Manuteno Produtiva Total) 4.6. TQC (Controle de Qualidade Total) 4.7. TOC (Teoria das Restries) 4.8. POKA-YOKE 4.9. PERT/CPM (Mtodo do Caminho Crtico) INDICADORES DE DESEMPENHO NO PROCESSO PRODUTIVO, 46; 5.1. Conceitos bsicos e definies 5.2. Medidas Parciais de Desempenho EXERCCIOS, 50; SNTESE, 51; BIBLIOGRAFIA, 52.

1

4.

5.

6. 7. 8.

Escola Tcnica Regional INTRODUO

____________ Tcnico em Logstica Administrao de Produo

A Administrao da Produo uma atividade que atinge a todos os ramos de organizaes (indstria, comrcio e servios); ela est em todos os setores da organizao. Sua dinmica de operacionalizao ocorre atravs da utilizao das funes bsicas da administrao (Planejar, Organizar, Comandar, Controlar e Coordenar), com o objetivo de promover com xito as atividades inerentes empresa. Administrao da produo ou Administrao de operaes a funo administrativa responsvel pela produo de bens e servios. A produo a funo central das organizaes j que aquela que vai se incumbir de alcanar o objetivo principal da empresa, ou seja, sua razo de existir. A funo produo se preocupa principalmente com os seguintes assuntos: Estratgia de produo, Projeto de produtos e servios, Sistemas de produo, Arranjos produtivos, Planejamento da produo, etc. O Administrador de Produo o profissional a quem cabe o gerenciamento, o controle e a direo da empresa na rea de planejamento, controle, produo, materiais, buscando os melhores resultados em termos de lucratividade e produtividade. A ele cabe uma vez estabelecidas as polticas pela alta cpula, a implantao de diretrizes bsicas de execuo e controle, que satisfaam plenamente a estratgia da empresa. O objetivo deste material fornecer conceitos bsicos, teorias amplamente difundidas a respeito da Administrao de Produo, a evoluo dos conceitos de autores e pensadores renomados.

Bons Estudos!!! Solange Evangelista

Escola Tcnica Regional

____________ Tcnico em Logstica Administrao de Produo

1. CONCEITO E ORGANIZAO DA PRODUO 1.1. Conceitos bsicos e definies A administrao da produo , antes de tudo, um assunto prtico que trata de problemas reais. Trata da maneira como as organizaes produzem bens e servios. Tudo que veste, come, usa, l ou usa na prtica de esportes chega a voc graas aos gerentes e operadores de linhas de produo. Todos os livros que voc toma emprestado na biblioteca, os atendimentos e tratamentos recebidos no hospital, os servios prestados na loja e as aulas nesta escola tambm foram produzidos. A funo da produo na organizao representa a reunio de recursos destinados produo de bens e servios. O gerente de produo um funcionrio que exerce responsabilidade particular em administrar algum ou todos os recursos envolvidos pela funo produo. Ele pode ser chamado de gerente de trfego em uma empresa de distribuio, gerente administrativo em um hospital ou gerente de loja em um supermercado. Administrao da produo o termo usado para as atividades, decises e responsabilidades dos gerentes de produo. A funo produo central para a organizao porque produz os bens e servios que so a razo de sua existncia, mas no a nica nem, necessariamente, a mais importante. Todas as empresas possuem outras funes com suas responsabilidades especficas. Na prtica, diferentes organizaes adotaro estruturas organizacionais e definiro funes diferentes, assim como os nomes das funes, as fronteiras e responsabilidades variam entre organizaes.

Fig.1 Fronteiras da funo produo 3

Escola Tcnica Regional

____________ Tcnico em Logstica Administrao de Produo

1.2. Modelo de Transformao Qualquer operao produz bens ou servios, ou um misto dos dois, e faz isso por um processo de transformao. Por transformao nos referimos ao uso de recursos para mudar o estado ou condio de algo para produzir outputs (sadas).

Fig.2 Qualquer produo envolve os processos input transformao - output

Os inputs (entradas) para convenientemente ser classificados em:

produo

podem

Recursos transformados: materiais, informaes e consumidores Recursos de transformao: instalaes, equipamentos, tecnologia do processo de produo, operadores da produo (em todos os nveis).

Os outputs (sadas) so geralmente um composto de bens ou produtos e servios.

Escola Tcnica Regional

____________ Tcnico em Logstica Administrao de Produo

1.3.

Classificao da produo

A produo pode ser classificada ao longo de quatro dimenses que indicam seu nvel de volume, variedade, variao e contato com o consumidor. A posio de uma organizao em cada uma dessas dimenses determinar muitas das caractersticas de sua produo como sistematizao, padronizao, repeties, grau de tarefa de processamento assumido individualmente pelos funcionrios, flexibilidade e, acima de tudo, o custo unitrio da produo de bens e servios. Implicae s

Alta Repetio Especializao Sistematizao Capital intensivo Custo unitrio baixo Flexvel Complexo Atende s necessidades dos consumidores Custo unitrio alto Capacidade Mutante Antecipao Flexibilidade Ajustado com a demanda Custo unitrio alto Tolerncia de espera limitada Satisfao definida pela percepo do consumidor Necessidade de habilidade de contato com o consumidor A variedade recebida alta Custo unitrio alto

Alto

Volume

Baixo

Implicae s

Baixa repetio Os funcionrios participam mais do trabalho Menor sistematizao Custo unitrio alto Bem definida Rotinizada Padronizada Regular Baixo custo unitrio Estvel Rotineira Previsvel Alta utilizao Custo unitrio baixo Tempo entre a produo e o consumo Padronizado Pouca habilidade de contato Alta utilizao de funcionrios Centralizao Custo unitrio baixo

Variedade

Variao

Contato com consumidor

1.4. Tipos de Processos em manufatura e servio Cada tipo de processo em manufatura (produo) implica uma forma diferente de organizar as atividades das operaes com diferentes caractersticas de volume e variedade. Os tipos de processos so: Processos de projeto lidam com produtos discretos, usualmente bastante customizados, por vezes nicos;

5

Escola Tcnica Regional

____________ Tcnico em Logstica Administrao de Produo

Processos de jobbing (oficina) lidam com variedade muito alta e baixos volumes, diferenciam-se dos processos de projeto pelo compartilhamento de recursos e pela produo de itens menores; Processos em lotes ou intermitente lidam com variedade mediana, e cada lote segue uma srie de atividades programadas; Processos de produo em massa produzem bens em alto volume e variedade relativamente baixa; Processos contnuos esto um passo alm da produo em massa, pois possuem volumes ainda maiores e variedade mais baixa. Normalmente operam por perodos de tempo muito mais longo, s vezes os produtos so inseparveis, com fluxo ininterrupto, com alto grau de sistematizao.

Fig.3 Tipos de processos em operaes de manufatura

Alguns tipos de processos em manufatura merecem destaque pelo seu carter revolucionrio e inovador ao longo da histria. So eles: a) Produo em massa o termo que designa a produo em larga escala de produtos padronizados atravs de linhas de montagem. Este modo de produo foi popularizado por Henry Ford no incio do sculo 20, particularmente na produo do modelo Ford T. A produo em massa se tornou um modo de produo muito difundido, pois permite altas taxas de produo por trabalhador e ao mesmo tempo disponibiliza produtos a preos baixos. Os sistemas de produo em massa so usualmente organizados em linhas de montagem. Os produtos em processo de montagem

6

Escola Tcnica Regional

____________ Tcnico em Logstica Administrao de Produo

passam atravs de uma esteira, ou, se so pesados, so alados e conduzidos por um trilho elevado. Numa fbrica de produtos mais complexos, ao invs de uma linha de montagem, existem muitas linhas de montagens auxiliares alimentando a linha principal, com as partes que formaro o produto final. As economias geradas pela produo em massa vm de vrios fatores. Em primeiro lugar ela permite a reduo de vrios tipos de esforo no produtivo. Na produo artesanal, o arteso precisa adquirir os componentes, juntar as diversas partes e precisa localizar as vrias ferramentas que utiliza durante as muitas tarefas que realiza. Na produo em massa, cada trabalhador repete uma ou poucas tarefas relacionadas, que utilizam a mesma ferramenta, realizando operaes praticamente idnticas no fluxo de produtos. A ferramenta certa e os componentes necessrios esto sempre mo, o trabalhador gasta muito pouco tempo obtendo ou preparando materiais e ferramentas, conseqentemente, o tempo gasto na produo de um produto menor do que nos mtodos tradicionais. A probabilidade de um erro humano ou de variao na qualidade tambm reduzida, j que as tarefas so predominantemente realizadas por mquinas. A reduo nos custos do trabalho, como o aumento nas taxas de produo, possibilita que a empresa produza grandes quantidades de um produto por um preo mais baixo que os modos de produo tradicionais, que no utilizam mtodos lineares. Porm, a produo em massa inflexvel e torna difcil a alterao no desenho de um processo de produo cuja linha de produo j foi instalada. Alm disso, todos os produtos produzidos por uma linha de produo sero idnticos ou muito similares, e no podem ser criados para atender gostos e preferncias individuais. Entretanto, alguma variao pode ser obtida se forem aplicadas finalizaes e acabamentos no final da linha de montagem, se necessrio. A partir dcada de 80 constatou-se que o Japo produzia automveis melhores, mais baratos e com uma produtividade superior dos pases desenvolvidos ocidentais. Assim comea a sair de cena a Produo em massa e entra a Produo enxuta. A Produo em massa prosperou principalmente nos Estados Unidos, porque havia abundncia de recursos e um mercado pouco competitivo e inexplorado. Com o acirramento da concorrncia japonesa, os fabricantes americanos e mais tarde o mundo inteiro, passam a adotar as tcnicas da Produo enxuta ou Sistema Toyota de Produo. b) Produo Enxuta ou Sistema Toyota de Produo O Sistema Toyota de Produo, tambm chamado de Produo enxuta e Lean Manufacturing, surgiram no Japo, na fbrica de

7

Escola Tcnica Regional

____________ Tcnico em Logstica Administrao de Produo

automveis Toyota, logo aps a Segunda Guerra Mundial. Nesta poca a indstria japonesa tinha uma produtividade muito baixa e uma enorme falta de recursos, o que naturalmente a impedia adotar o modelo da Produo em massa. A criao do sistema se deve a trs pessoas: O fundador da Toyota e mestre de invenes, Toyoda Sakichi, seu filho Toyoda Kiichiro e o principal executivo o engenheiro Taiichi Ohno. O sistema objetiva aumentar a eficincia da produo pela eliminao contnua de desperdcios. No Sistema Toyota de Produo, os lotes de produo so pequenos, permitindo uma maior variedade de produtos. Exemplo: em vez de produzir um lote de 50 sedans brancos, produz-se 10 lotes com 5 veculos cada, com cores e modelos variados. Os trabalhadores so multifuncionais, ou seja, conhecem outras tarefas alm de sua prpria e sabem operar mais que uma nica mquina. No Sistema Toyota de Produo a preocupao com a qualidade do produto extrema. Foram desenvolvidas diversas tcnicas simples, mas extremamente eficientes para proporcionar os resultados esperados, como o Kanban e o PokaYoke. A base de sustentao do Sistema Toyota de Produo a absoluta eliminao do desperdcio e os dois pilares necessrios sustentao o Just-in-time e a Autonomao. Os 7 desperdcios que o sistema visa eliminar: Superproduo, a maior fonte de desperdcio. Tempo de espera, refere-se a materiais que aguardam em filas para serem processados. Transportes, nunca geram valor agregado no produto. Processamento, algumas operaes de um processo poderiam nem existir. Estoque, sua reduo ocorrer atravs de sua causa raiz. Movimentao Defeitos, produzir produtos defeituosos significa desperdiar materiais, mo-de-obra, movimentao de materiais defeituosos e outros.

c) Customizao em Massa A Customizao em Massa definida como a produo em massa de bens e servios que atendam aos anseios especficos de cada cliente, individualmente, a custos semelhantes aos dos produtos no customizados. Dessa forma a CM oferece produtos nicos a baixo custo

8

Escola Tcnica Regional

____________ Tcnico em Logstica Administrao de Produo

e com prazo de entrega relativamente curto, em um ambiente de produo em massa. A Customizao em Massa pode ser entendida como uma evoluo natural dos processos de negcios, resultante do aperfeioamento dos padres tradicionais de organizao de processos que possibilitou aumentar significativamente a flexibilidade e agilidade da empresa, bem como melhorar seus ndices de qualidade, mantendo os custos competitivos. Algumas empresas, para realizar a customizao em massa, utilizam de uma rede de clulas de trabalho. Estas clulas possuem certa autonomia. Cada um recebe uma operao ou uma srie de operaes e ficam responsveis por essas operaes. Elas no possuem uma ordem como na produo em massa, pois suas atividades so feitas conforme o que o cliente desejou. Para que a Customizao em Massa funcione trs caractersticas organizacionais so importantes:

1. Projetar o produto em mdulos independentes, para facilitar a montagem sem aumentar os custos 2. Layout de produo em mdulos independentes para serem realocados com facilidade. 3. A cadeia de suprimentos: disponibilizar os produtos bsicos de maneira efetiva racionalizando os custos. Flexibilidade para atender aos clientes desde o momento do pedido at a entrega do produto acabado. As principais dificuldades Customizao em Massa so: da implementao da

Criao de servio sob medida para atender a uma grande quantidade. Necessidade da apresentao de variedade do mix de produtos. Altos investimentos na parte de relacionamento com o cliente.

d) Produo Puxada x Produo empurrada A Produo Puxada um mtodo de controle da produo em que as atividades fluxo abaixo avisam s atividades fluxo acima sobre suas

9

Escola Tcnica Regional

____________ Tcnico em Logstica Administrao de Produo

necessidades. A produo puxada tenta eliminar a produo em excesso e um dos trs componentes principais de um sistema de produo Just-in-Time completo. J a Produo Empurrada o processamento de grandes lotes de produtos em um ritmo mximo, com base em previso da demanda, movimentando esses lotes para o processo seguinte, fluxo abaixo, ou para armazenamento, sem levar em conta as variaes reais no ritmo de trabalho do processo seguinte.

Fig.4 Diferenas entre Produo puxada x produo empurrada

Por fim, os exemplos acima s vm confirmar o dito inicial, cada organizao adequar sua produo estratgia para melhor atender seu plano de negcios, por conseguinte seus clientes. 2. PLANEJAMENTO DE PRODUO Atualmente, as organizaes vivem momentos de grandes transformaes e presses competitivas, forando uma mudana na viso convencional dos sistemas produtivos. O nvel de qualidade e produtividade alcanado pelas organizaes ditas de classe mundial veio propor uma nova forma de conduzir os negcios daqui para frente. Nesse sentido, apresenta-se a seguir, os principais conceitos que surgiram como propostas de posicionamento estratgico das empresas pela valorizao da produo. 2.1. Estratgia de produo A estratgia de uma organizao ou de parte de uma organizao o padro global de decises e aes que posicionam a organizao em seu ambiente. Dentro desta definio de estratgia, podemos identificar diferentes nveis que constituem a hierarquia de estratgias.

10

Escola Tcnica Regional

____________ Tcnico em Logstica Administrao de Produo

A estratgia corporativa define os objetivos para seus diferentes negcios. A estratgia do negcio define os objetivos para as suas diversas funes ou partes. Na funo produo, tambm pode haver diversas unidades e microoperaes. Cada uma delas pode ter uma estratgia de produo que identifica como a microoperao vai contribuir para a estratgia de produo da macrooperao.

FATORES COMPETITIVOS

Se os consumidores valorizam esses...

OBJETIVOS DESEMPENHO

DE

Ento, a operao precisar ser excelente nestes...

Preo Baixo Qualidade Alta Entrega Rpida Entrega Confivel Produtos e servios inovadores Ampla gama de produtos e servios A habilidade de mudar a quantidade ou o prazo de entrega dos produtos e servios

Custo Qualidade Rapidez Confiabilidade Flexibilidade (produto/servio) Flexibilidade (mix ou composto de produtos) Flexibilidade (volume e/ou entrega)

2.2. Planejamento e Controle de Produo Em um sistema de manufatura, toda vez que so formulados objetivos, necessrio formular planos de como atingi-lo, organizar recursos humanos e fsicos necessrios para a ao, dirigir a ao dos recursos humanos sobre os recursos fsicos e controlar esta ao para a correo de eventuais desvios. No mbito da administrao da produo, este processo realizado pela funo de Planejamento e Controle da Produo (PCP). A literatura define o PCP como Programao e Controle da Produo, como "... um conjunto de funes inter-relacionadas que objetivam comandar o processo produtivo e coorden-lo com os demais setores administrativos da empresa". Ou ainda "o objetivo principal do PCP comandar o processo produtivo, transformando informaes de vrios setores em ordens de produo e ordens de compra - para tanto exercendo funes de planejamento e controle - de forma a satisfazer os consumidores com produtos e servios e os acionistas com lucros". Para atingir estes objetivos o PCP rene informaes vindas de diversas reas do sistema de manufatura.

11

Escola Tcnica Regional

____________ Tcnico em Logstica Administrao de Produo

Fig.5 PCP e suas inter-relaes

Sendo assim, pode-se considerar o PCP como um elemento central na estrutura administrativa de um sistema de manufatura, passando a ser um elemento decisivo para a integrao da manufatura. O PCP um elemento decisivo na estratgia das organizaes para enfrentar as crescentes exigncias dos consumidores por melhor qualidade, maior variao de modelos e entregas mais confiveis. Por isso, a necessidade de se buscar uma maior eficincia nos sistemas de PCP. 2.2.1 Previso de Demanda As anlises das futuras condies de mercado e previso da demanda futura so da maior importncia para a elaborao do Planejamento de Longo Prazo. Mesmo em indstrias que fabricam produtos sob encomenda, onde no se faz nenhum estudo formal de previso de demanda, a alta direo pode fazer conjecturas sobre o estado da economia e o seu impacto nos negcios futuros da empresa. As previses de demanda podem ser classificadas em: longo prazo, mdio prazo e curto prazo.

12

Escola Tcnica Regional

____________ Tcnico em Logstica Administrao de Produo

Curto prazo: esto relacionadas com a Programao da Produo e decises relativas ao controle de estoque. Mdio prazo: o horizonte de planejamento varia aproximadamente de seis meses a dois anos. Planos tais como: Plano Agregado de Produo e Plano Mestre de Produo se baseiam nestas previses. Longo prazo: o horizonte de planejamento se estende aproximadamente a cinco anos ou mais. Auxiliam decises de natureza estratgica, como ampliaes de capacidade, alteraes na linha de produtos, desenvolvimento de novos produtos, etc... Previses de demanda podem se basear em dados referentes ao que foi observado no passado (previso estatstica) ou em julgamentos de uma ou mais pessoas (predio). Um bom sistema de previso deve ter boa acuidade, simplicidade de clculo e habilidade de rpidos ajustes frente s mudanas. 2.2.2 Planejamento de Recursos de Longo Prazo As organizaes devem se preparar elaborando planos de longo prazo para dimensionamento de suas capacidades futuras, atravs de estudos de previso de demanda e objetivos formulados pelo planejamento estratgico feitos pela alta administrao, com a finalidade de se fazer a previso dos recursos necessrios (equipamentos, mo-de-obra especializada, capital para investimentos em estoque) que geralmente no so passveis de aquisio no curto prazo. 2.2.3 Planejamento Agregado de Produo Elabora-se com base no Planejamento de Longo Prazo, o Planejamento Agregado de Produo, cujo resultado um plano de mdio prazo que estabelece nveis de produo, dimenses da fora de trabalho e nveis de estoque. O horizonte do Plano Agregado de produo pode variar de 6 a 24 meses, dependendo da atividade industrial. O planejamento feito em termos de famlias de itens, isto , os produtos a serem produzidos no so definidos de forma a terem uma constituio individual e completamente especificada, mas so agregados formando famlias de itens semelhantes. A atividade de planejamento agregado nem sempre considerada de forma isolada, particularidades de cada indstria, tais como previsibilidade da demanda e alto nvel de repetio dos produtos,

13

Escola Tcnica Regional

____________ Tcnico em Logstica Administrao de Produo

fazem com que muitas vezes ela nem seja executada. Neste caso, ela tende a ser absorvida pelo Planejamento Mestre da Produo que uma atividade subseqente e mais detalhada. 2.2.4 Planejamento Mestre da Produo O Planejamento Mestre da Produo (PMP) o componente central da estrutura global, gerado a partir do plano agregado de produo, desagregando-o em produtos acabados, guiar as aes do sistema de manufatura no curto prazo, estabelecendo quando e em que quantidade cada produto dever ser produzido dentro de certo horizonte de planejamento. Este horizonte de planejamento pode variar de 4 a 12 meses, sendo que quanto menor for o horizonte de tempo maior ser a confiabilidade do PMP. 2.2.5 Planejamento de Materiais a atividade atravs da qual feito o levantamento completo das necessidades de materiais para execuo do plano de produo. A partir das necessidades vindas da lista de materiais, das exigncias impostas pelo PMP e das informaes vindas do controle de estoque (itens em estoque e itens em processo de fabricao), procura determinar quando, quanto e quais materiais devem ser fabricados e comprados. O planejamento de materiais est intimamente ligado ao gerenciamento de estoques. Os tipos de estoques so: matrias-primas, produtos em processo e produtos acabados. Os estoques consomem capital de giro, exigem espao para estocagem, requerem transporte e manuseio, deterioram, tornam-se obsoletos e requerem segurana. Por isso, a manuteno de estoques pode acarretar um custo muito alto para um sistema de manufatura. O Planejamento de Materiais deve, portanto ter como objetivo reduzir os investimentos em estoques e maximizar os nveis de atendimento aos clientes e produo da indstria. 2.2.6 Planejamento e Controle da Capacidade a atividade que tem como objetivo calcular a carga de cada centro de trabalho para cada perodo no futuro, visando prever se o cho-de-fbrica ter capacidade para executar um determinado plano de produo para suprir uma determinada demanda de produtos ou servios.

14

Escola Tcnica Regional

____________ Tcnico em Logstica Administrao de Produo

O Planejamento da Capacidade fornece informaes que possibilitam: a viabilidade de planejamento de materiais; obter dados para futuros planejamentos de capacidade mais precisos; identificao de gargalos; estabelecer a programao de curto prazo e estimar prazos viveis para futuras encomendas. O Controle da Capacidade tem a funo de acompanhar o nvel da produo executada, compar-la com os nveis planejados e executar medidas corretivas de curto prazo, caso estejam ocorrendo desvios significativos. Os ndices de eficincia, gerados pela comparao dos nveis de produo executados com os nveis planejados, permitem determinar a confiabilidade do planejamento, o desempenho de cada centro produtivo e o desempenho do sistema de manufatura. 2.2.7 Programao e Seqenciamento da Produo A atividade de programao determina o prazo das atividades a serem cumpridas, ocorrendo em vrias fases das atividades de planejamento da produo. De posse de informaes tais como: disponibilidade de equipamentos, matrias-primas, operrios, processo de produo, tempos de processamento, prazos e prioridade das ordens de fabricao; as ordens de fabricao podero ser distribudas aos centros produtivos onde ser iniciada a execuo do PMP. Os objetivos da programao e seqenciamento da produo so:

Aumentar a utilizao dos recursos; Reduzir o estoque em processo; Reduzir os atrasos no trmino dos trabalhos.

A programao acontece em trs nveis:

Programao no nvel de planejamento da produo - realizada na elaborao do PMP, quando se procura encontrar as quantidades de cada tipo de produto que devem ser fabricados em perodos de tempo sucessivos. Programao no nvel de Emisso de Ordens - acontece durante o processo de planejamento de materiais, onde determinam, com base no PMP, quais itens devem ser reabastecidos e suas datas associadas de trmino de fabricao e chegada de fornecimento externo.

15

Escola Tcnica Regional

____________ Tcnico em Logstica Administrao de Produo

Programao no nvel de Liberao da Produo - determina para cada ordem de fabricao, quando necessrio iniciar a fabricao e quanto preciso trabalhar em cada uma das operaes planejadas. Isso possvel pelo conhecimento do tempo de passagem de cada componente, o qual contm o tempo de processamento e de montagem de cada operao, os tempos de movimentao e espera existentes entre cada operao.

2.2.8 Controle da Produo e Materiais Tem como objetivo acompanhar a fabricao e compra dos itens planejados, com a finalidade de garantir que os prazos estabelecidos sejam cumpridos. A atividade de Controle da Produo e Materiais tambm recolhe dados importantes como: quantidades trabalhadas, quantidade de refugos, quantidade de material utilizado e as horas-mquina e/ou horas-homem gastas. Caso algum desvio significativo ocorra, o Controle da Produo e Materiais deve acionar as atividades de PMP e Planejamento de Materiais para o replanejamento necessrio ou acionar a atividade de Programao e Seqenciamento da Produo para reprogramao necessria. 2.3. Planejamento das Necessidades de Materiais (MRP/MRP II) O sistema MRP ("Material Requirements Planning" - Planejamento das necessidades de materiais) surgiu durante a dcada de 60, com o objetivo de executar computacionalmente a atividade de planejamento das necessidades de materiais, permitindo assim determinar, precisa e rapidamente, s prioridades das ordens de compra e fabricao. O sistema MRP foi concebido a partir da formulao dos conceitos desenvolvidos por Joseph Orlicky, de que os itens em estoque podem ser divididos em duas categorias: itens de demanda dependente e itens de demanda independente. Sendo assim, os itens de produtos acabados possuem uma demanda independente que deve ser prevista com base no mercado consumidor. Os itens dos materiais que compem o produto acabado possuem uma demanda dependente de algum outro item, podendo ser calculada com base na demanda deste. A relao entre tais itens pode ser estabelecida por uma lista de materiais que definem a quantidade de componentes que sero necessrios para se produzir um determinado produto.

16

Escola Tcnica Regional

____________ Tcnico em Logstica Administrao de Produo

Fig.6 Nveis de estrutura e demandas dependentes e independentes

A partir do PMP e dos lead times de obteno dos componentes possvel calcular precisamente as datas que os mesmos sero necessrios, assim como tambm possvel calcular as quantidades necessrias atravs do PMP, da lista de materiais e status dos estoques (quantidades em mos e ordens a chegar). Os dados de entrada devem ser verificados e validados, pois a entrada de informaes erradas resultar em ordens de fabricao e compra invlidos. O mesmo procedimento deve ser feito com relao lista de materiais, com as mesmas refletindo o que acontece no cho-de-fbrica, tanto em quantidades quanto em precedncia entre as partes componentes do produto acabado, pois caso contrrio, as listas de materiais resultaro em necessidades erradas de materiais, tanto em quantidades quanto nas datas. Os benefcios trazidos pelo MRP so: reduo do custo de estoque; melhoria da eficincia da emisso e da programao; reduo dos custos operacionais e aumento da eficincia da fbrica.

17

Escola Tcnica Regional

____________ Tcnico em Logstica Administrao de Produo

Fig.7 Fluxo de informaes de um Sistema MRP

A literatura tambm aponta algumas desvantagens do sistema MRP, tais como: ser um sistema complexo e necessitar de uma grande quantidade de dados de entrada; assumir capacidade ilimitada em todos os recursos, enquanto que na realidade alguns centros produtivos comportam-se como gargalos. Alguns cuidados devem ser levados em considerao para que no ocorram falhas na implementao de um sistema MRP: o MRP ser visto como um sistema nico; o MRP ser encarado como um sistema fechado com retroalimentao; afirmar que o MRP se adequa a qualquer tipo de empresa e; acreditar que o MRP uma tecnologia acabada. Com a finalidade de se conseguir uma implementao de sucesso de um sistema MRP, necessrio entre outros fatores: realizar uma adequao do MRP ao sistema de manufatura; o comprometimento e envolvimento da alta gerncia; treinamento dos empregados. O sistema MRP II ("Manufacturing Resources Planning" Planejamento dos Recursos da Manufatura) a evoluo natural da lgica do sistema MRP, com a extenso do conceito de clculo das necessidades ao planejamento dos demais recursos de manufatura e

18

Escola Tcnica Regional

____________ Tcnico em Logstica Administrao de Produo

no mais apenas dos recursos materiais. Um sistema hierrquico de administrao da produo, em que os planos de longo prazo de produo, agregados (que contemplam nveis globais de produo e setores produtivos), so sucessivamente detalhados at se chegar ao nvel do planejamento de componentes e mquinas especficas. O sistema MRP II um sistema integrado de planejamento e programao da produo, baseado no uso de computadores. Estes softwares so estruturados de forma modular, possuindo diversos mdulos que variam em especializao e nmeros. No entanto, pode-se afirmar que os mdulos principais do MRP II so:

Mdulo de planejamento da produo (production planning)

Este mdulo visa auxiliar a deciso dos planejadores quanto aos nveis agregados de estoques e produo perodo-a-perodo. Devido agregao e quantidade de dados detalhados, usado para um planejamento de longo prazo.

Mdulo de planejamento mestre da produo (master production schedule ou MPS)

Este mdulo representa a desagregao em produtos individualizados do plano de produo agregado, e tem como objetivo auxiliar a deciso dos usurios quanto aos planejamentos das quantidades de itens de demanda independente a serem produzidas e nveis de estoques a serem mantidos.

Mdulo de clculo de necessidade de materiais (material requirements planning ou MRP)

A partir dos dados fornecidos pelo MPS, o MRP "explode" as necessidades de produtos em necessidades de compras e de produo de itens componentes, com o objetivo de cumprir o plano mestre e minimizar a formao de estoques.

Mdulo de clculo de necessidade de capacidade (capacity requirements planning ou CRP)

O mdulo CRP calcula, com base nos roteiros de fabricao, a capacidade necessria de cada centro produtivo, permitindo assim a identificao de ociosidade ou excesso de capacidade (no caso da necessidade calculada estar muito abaixo da capacidade disponvel) e possveis insuficincias (no caso das necessidades calculadas estarem acima da capacidade disponvel de determinados recursos). Com base nestas informaes, um novo MPS ser confeccionado ou algumas prioridades sero mudadas.

19

Escola Tcnica Regional

____________ Tcnico em Logstica Administrao de Produo

Mdulo de controle de fbrica (shop floor control ou SFC)

O mdulo SFC responsvel pelo seqenciamento das ordens de fabricao nos centros produtivos e pelo controle da produo, no nvel da fbrica. O SFC busca garantir s prioridades calculadas e fornecer feedback do andamento da produo para os demais mdulos do MRP II. Os mdulos principais relacionam-se, possibilitando um circuito fechado de informaes, como est ilustrado na figura abaixo.

Fig.8 Circuito fechado de informaes do MRP II

As principais caractersticas do sistema MRP II: 1. um sistema no qual a tomada de deciso bastante centralizada o que pode influenciar a capacidade de resolues locais de problema, alm de no criar um ambiente adequado para o envolvimento e comprometimento da mo-de-obra na resoluo de problemas. 2. O MRP II um sistema de planejamento "infinito", ou seja, no considera as restries de capacidade dos recursos. 3. Os lead times dos itens so dados de entrada do sistema e so considerados fixos para efeito de programao; como conforme a situao da fbrica, os lead times podem mudar, de acordo com a situao das filas do sistema, os dados usados podem perder validade.

20

Escola Tcnica Regional

____________ Tcnico em Logstica Administrao de Produo

4. O MRP II parte das datas solicitadas de entrega de pedidos e calcula as necessidades de materiais para cumpri-las, programando as atividades da frente para trs no tempo, com o objetivo de realiz-las sempre na data mais tarde possvel. Este procedimento torna o sistema mais suscetvel a fatores como: atrasos, quebra de mquinas e problemas de qualidade. As crticas mais comuns que so feitas ao sistema MRP II, dizem respeito : a sua complexidade e dificuldade de adapt-lo s necessidades das empresas; ao nvel de acuracidade exigidos dos dados; o fato do sistema assumir capacidade infinita em todos os centros produtivos; no enfatizar o envolvimento da mo-de-obra no processo. No entanto, alguns fatores positivos so ditos do sistema MRP II, entre os quais pode-se citar : a introduo dos conceitos de demanda dependente; ser um sistema de informaes integrado, pondo em disponibilidade um grande nmero de informaes para os diversos setores da empresa. Alguns pontos so fundamentais para que se tenha uma implementao bem sucedida de um sistema MRP II:

Possuir uma clara definio dos objetivos do sistema e dos parmetros que podem medir seu desempenho; Um intenso programa de treinamento da mo-de-obra sobre os objetivos e funcionamento do sistema; Possuir uma base de dados acurada e atualizada, com relao a estruturas de produtos, registros de estoques e lead times

3. ARRANJO FSICO E FLUXO O espao fsico organizacional influi no trabalho desenvolvido pelos indivduos dentro da empresa. Importa mais o fluxo entre papis e pessoas que o aspecto visual e de conforto. Estabelecido a partir do estudo do sistema de informaes relacionado com a distribuio dos mveis, equipamentos e pessoas. Maior economia e produtividade. Pode influir na motivao. 3.1 Conceitos bsicos e definies

Dentro do quadro geral de uma empresa, um papel importante est reservado ao arranjo fsico (layout). Fazer o arranjo fsico de uma

21

Escola Tcnica Regional

____________ Tcnico em Logstica Administrao de Produo

rea qualquer planejar e integrar os caminhos dos componentes de um produto ou servio, a fim de obter o relacionamento mais eficiente e econmico entre o pessoal, equipamentos e materiais que se movimentam. Dito de uma forma simples, definir o arranjo fsico decidir onde colocar todas as instalaes, mquinas, equipamentos e pessoal da produo. O arranjo fsico procura uma combinao tima das instalaes industriais e de tudo que concorre para a produo, dentro de um espao disponvel. Visa harmonizar e integrar equipamento, mo de obra, material, reas de movimentao, estocagem, administrao, mo de obra indireta, enfim todos os itens que possibilitam uma atividade industrial. Ao se elaborar, portanto, o arranjo fsico deve-se procurar a disposio que melhor conjugue os equipamentos com os homens e com as fases do processo ou servios, de forma a permitir o mximo rendimento dos fatores de produo, atravs da menor distncia e no menor tempo possvel. 3.2 Objetivos do Arranjo fsico

MELHORAR A UTILIZAO DO ESPAO DISPONVEL: - menor quantidade de material em processo; - distncias minimizadas de movimentao de materiais, servios e pessoas; - disposio racional das sees. AUMENTAR A MORAL E A SATISFAO DO TRABALHO: - ordem no ambiente e limpeza; - sanitrios. INCREMENTAR A PRODUO: - fluxo mais racional. REDUO DE MANUSEIO: - utilizao da movimentao no processo produtivo. REDUO DO TEMPO DE MANUFATURA: - reduzindo demoras e distncias. REDUO DOS CUSTOS INDIRETOS: - menos congestionamento e confuso; - menos manuseio (menor perda e danos de materiais, etc) 3.3 Princpios do Arranjo fsico

22

Escola Tcnica Regional

____________ Tcnico em Logstica Administrao de Produo

Para atingir seus objetivos, o arranjo fsico se utiliza dos seguintes princpios gerais, que devem ser obedecidos por todos os estudos: INTEGRAO - Os diversos elementos (fatores diretos e indiretos ligados a produo) devem estar integrados, pois a falha em qualquer um deles resultar numa ineficincia global. Todos os pequenos pormenores da empresa devem ser estudados, colocados em posies determinadas e dimensionados de forma adequada; como por exemplo, a posio dos bebedouros, sadas do pessoal, etc. MNIMA DISTNCIA - O transporte nada acrescenta ao produto ou servio. Deve-se procurar uma maneira de reduzir ao mnimo as distncias entre as operaes para evitar esforos inteis, confuses e custos. OBEDINCIA AO FLUXO DAS OPERAES - As disposies das reas e locais de trabalho devem obedecer s exigncias das operaes de maneira que homens, materiais e equipamentos se movem em fluxo contnuo, organizado e de acordo com a seqncia lgica do processo de manufatura ou servio. Devem ser evitados cruzamentos e retornos que causam interferncia e congestionamentos. Eliminar obstculos a fim de garantir melhores fluxos de materiais e seqncia de trabalho dentro da empresa, reduzindo materiais sem processo mantendo-os contnuo movimento. RACIONALIZAO DE ESPAO - Utilizar a melhor maneira o espao e se possvel as trs dimenses. SATISFAO E SEGURANA - A satisfao e a segurana do homem so muito importantes. Um melhor aspecto das reas de trabalho promove tanto a elevao da moram do trabalhador quanto reduo de riscos de acidentes. FLEXIBILIDADE - Este um princpio que, notadamente na atual condio de avano tecnolgico, deve ser atentamente considerado pelo projetista de layout. So freqentes e rpidas as necessidades de mudana do projeto do produto, mudanas de mtodos e sistemas de trabalho. A falta de ateno a essas alteraes pode levar uma empresa obsolescncia. No projeto do layout deve-se considerar que as condies vo mudar e que o mesmo deve ser fcil de mudar e de se adaptar as novas condies. 3.4 Tipos de Arranjo fsico

Depois que o tipo de processo foi selecionado, o tipo bsico de arranjo fsico deve ser definido. O tipo de arranjo fsico a forma geral do arranjo de recursos produtivos da operao e em grande parte

23

Escola Tcnica Regional

____________ Tcnico em Logstica Administrao de Produo

determinado pelo tipo de produto, tipo de processo de produo e volume de produo. Existem quatro tipos bsicos de arranjo fsico dos quais a maioria dos arranjos se derivam: arranjo arranjo arranjo arranjo posicional ou por posio fixa funcional ou por processo linear ou por produto de grupo ou celular

ARRANJO POSICIONAL OU POR POSIO FIXA (Project Shop) Neste tipo de layout, o material permanece parado enquanto que o homem e o equipamento se movimentam ao redor. Atualmente, sua aplicao se restringe principalmente a caso onde o material, ou o componente principal, difcil de ser movimentado, sendo mais fcil transportar equipamentos, homens e componentes at o material imobilizado. o caso tpico de montagem de grandes mquinas, montagens de navios, de prdios, barragens, grandes aeronaves, etc. O nmero de itens finais normalmente no muito grande, mas o tamanho do lote dos componentes para o item final pode variar de pequeno a muito grande.

Produto

Componentes principais Ferramentas Peas

Operrio

Equipamento

ARRANJO LINEAR OU POR PRODUTO (flow shop) O layout em linha tem uma disposio fixa orientada para o produto. Os postos de trabalho (mquinas, bancadas) so colocados na mesma seqncia de operaes que o produto sofrer. comum existir

24

Escola Tcnica Regional

____________ Tcnico em Logstica Administrao de Produo

uma mquina de cada tipo, exceto quando so necessrias mquinas em duplicata para balancear a linha de produo. Quando o volume se torna muito grande, especialmente na linha de montagem, ele chamado de produo em massa. Esta a soluo ideal quando se tem apenas um produto ou produtos similares, fabricados em grande quantidade e o processo relativamente simples. O tempo que o item gasta em cada estao ou lugar fixado balanceado. As linhas so ajustadas para operar na velocidade mais rpida possvel, independentemente das necessidades do sistema. O sistema no flexvel.

Matria Prima

TO

SE

FU

PL

Produto Acabado

ARRANJO FUNCIONAL OU POR PROCESSO (job shop) No layout funcional, mquinas-ferramentas so agrupadas funcionalmente de acordo com o tipo geral de processo de manufatura: tornos em um departamento, furadeiras em outro, injetoras de plstico em outro e assim por diante. Ou seja, o material se movimenta atravs das reas ou departamentos. Este tipo de arranjo adotado geralmente quando h variedade nos produtos e pequena demanda. o caso de fabricao de tecidos e roupas, trabalho de tipografia, oficinas de manuteno. Em virtude dos layouts funcionais precisarem realizar uma grande variedade de processos de manufatura, so necessrios equipamentos de fabricao de uso genrico. Trabalhadores devem ter nvel tcnico relativamente alto para realizar vrias tarefas diferentes. A vantagem desse tipo de layout a sua capacidade de fazer uma variedade de produtos. Cada pea diferente que requer sua prpria seqncia de operaes pode ser direcionada atravs dos respectivos departamentos na ordem apropriada. Os roteiros operacionais so usados para controlar o movimentos de materiais. Empilhadeiras e carrinhos manuais so utilizados para transportar materiais de uma mquina para outra.

25

Escola Tcnica Regional

____________ Tcnico em Logstica Administrao de Produo

SE SE SE

REA DE SERRAS

SE SE SE

TO

TO

FR FR FR FR FR FR

REA DE FRESADORAS

RE RE RE RE RE RE

REA DE RETFICAS

TO TO TO TO

REA DE TORNOS

ARRANJO CELULAR OU DE GRUPO Ele composto de clulas de produo e montagem interligadas por um sistema de controle de material de puxar. Nas clulas, operaes e processo so agrupados de acordo com a seqncia de produo que necessria para fazer um grupo de produtos. As mquinas na clula so todas, normalmente de ciclo nico e automtico, sendo que elas podem completar o seu ciclo desligando automaticamente. A clula normalmente inclui todos os processos necessrios para uma pea ou submontagem completa. Os pontos chaves desse tipo de arranjo so: - mquinas so dispostas na seqncia do processo; - uma pea de cada vez feita dentro da clula; - os trabalhadores so treinados para lidar com mais de um processo (operadores polivalentes); - o tempo do ciclo para o sistema dita a taxa de produo para a clula; - os operadores trabalham de p e caminhando.

SE TO TO

RE FU FR

SE

RE

TO FR TO FR FU FU

CLULA 3

TO RE FU RE FU FR

CLULA 4

TO RE TO FU

CLULA 1

CLULA 2

Esta disposio de mquinas tem as seguintes vantagens potencialmente comparando-se principalmente com o arranjo fsico funcional:

26

Escola Tcnica Regional

____________ Tcnico em Logstica Administrao de Produo

Reduo do tempo de ajuste de mquina na mudana de lotes dentro da famlia, tornado-se economicamente a produo de pequenos lotes. Tenta-se usar o mesmo dispositivo para todas as peas da famlia; Eliminao do transporte e de filas ao p da mquina, reduzindose ento estoques de segurana e intermedirios; Maior facilidade no Planejamento e Controle da Produo, na medida em que o problema de alocao de ordens de produo das mquinas extremamente minimizado; Reduo de defeitos, na medida em que num arranjo celular um trabalhador pode passar a pea diretamente a outro, e se houver defeito o prprio trabalhador devolver a pea ao companheiro; Reduo de espao. 3.5 Fatores a serem estudados na elaborao do Arranjo Fsico

Ao se elaborar um arranjo fsico, os principais fatores a serem estudados so: material, mquinas, mo-de-obra, movimentao, armazenamento, edifcios, mudanas e servios auxiliares. MATERIAL So considerados todos os materiais que so processados e manipulados no setor: matria prima, material em processo, produto final, embalagem, etc. Estudam-se dimenses, pesos, quantidade, caractersticas fsicas, qumicas. O processo de produo deve ser detalhado: tipos, seqncia e tempos padres das operaes. Deve-se procurar: que o fluxo do material seja de acordo com o processo; diminuir o manuseio dos produtos (menos riscos de acidentes); diminuir o percurso dos produtos e mo de obra.

MQUINAS Levam-se em conta todos os equipamentos utilizados na produo, na manuteno, em medidas e controle e no transporte. Listam-se informaes sobre: Identificao do equipamento (nome, tipo, acessrios); Dimenses e peso; reas necessrias para operao e manuteno; Operadores necessrios; Suprimento de energia eltrica, gs, gua, ar comprimido, vapor, etc.;

27

Escola Tcnica Regional

____________ Tcnico em Logstica Administrao de Produo

Periculosidade, rudo, calor, etc.; Possibilidade de desmontagem das mquinas; Ocupao prevista para a mquina; Caractersticas operacionais: tipos de operao e velocidade. Devero ser estudados: Dimensionamento da rea necessria ( visando diminuir acidentes, facilitar operao no posto de trabalho e movimentao do operador, segurana do operador); Posicionamento do equipamento em funo do processo, tipo de equipamento (rudo, periculosidade).

MO de OBRA Inclui todo o pessoal direto e indireto da fbrica, observando-se as reas necessrias para o desenvolvimento do trabalho de cada elemento. Deve-se: Obter todas as informaes sobre as condies de trabalho (iluminao, barulho, vibrao, limpeza, segurana, ventilao) e do pessoal necessrio (qualificao, quantidade e sexo). Dimensionar o banheiro, vesturio, servios auxiliares (restaurantes e/ou refeitrio), bebedouros em funo do nmero de pessoas; Posicionar o banheiro, vesturio, etc. em funo do fluxo das pessoas; MOVIMENTAO Este um dos principais fatores na elaborao do arranjo fsico. Devero ser analisados: Percurso seguido pelo material, mquinas e pessoal com as especificaes das distncias; Tipos de transportes usados; Manuseio (freqncia, razo, esforo fsico necessrio, tempo utilizado); Espao existente para a movimentao. Dimensionamento da largura do corredor em funo dos equipamentos, meio de transporte, etc.; Segurana dos funcionrios e visitantes; Acesso aos meios de combate de incndio, meios auxiliares, etc. ARMAZENAMENTO Consideram-se o armazenamento de todos os materiais, inclusive aqueles em processo (esperas intermedirias existentes antes de uma

28

Escola Tcnica Regional

____________ Tcnico em Logstica Administrao de Produo

dada operao), nos seguintes aspectos: localizao, dimenses, mtodos de armazenagem, tempo de espera, cuidados especiais. Devero ser estudados: Dimensionamento em funo do material (em processo e final); Dimensionamento dos corredores do depsito; Diminuio da estocagem em processo; Dimensionamento dos corredores do depsito; Distncia das prateleiras com paredes, etc. SERVIOS AUXILIARES Inclui os espaos destinados manuteno, controles e inspeo, escritrio (sala de espera, treinamento, conferncias), laboratrios, equipamentos e linhas auxiliares (ar, vapor, gs), facilidades (restaurantes, vestirios, lavatrios, relgio ponto, estacionamento). MUDANAS Inclui todas as modificaes que afetam as condies existentes (material, mquinas, homens, manuseio, estoques, servios e edifcios.) EDIFCIO Estudam-se: rea, compartimentos, estruturas, tetos, acessos, rampas, escadas, elevadores e outras caractersticas do edifcio. Por fim, dito de uma forma simples, definir o arranjo fsico decidir onde colocar todas as instalaes, mquinas, equipamentos e pessoal da produo. O arranjo fsico , portanto, uma das etapas finais, e s pode ser elaborado depois de definida uma srie de itens como o volume de produo, seleo do equipamento produtivo. 3.6 Balanceamento da linha de produo Mesmo levando em considerao a monotonia da rotina de um trabalho simples e altamente repetitivo, o maior benefcio do arranjo fsico por linha de produo est, justamente, na diviso do trabalho em tarefas elementares, com curvas de aprendizagem prximas a 100%, ou seja, o tempo de aprendizado da tarefa insignificante. Uma linha de produo varia em extenso dependendo da quantidade de operaes. Geralmente, o comprimento da linha e a quantidade de postos de trabalho so expressivos. Linhas de produo que variam de 30 a 200 funcionrios so comuns na indstria. A seqncia da realizao das

29

Escola Tcnica Regional

____________ Tcnico em Logstica Administrao de Produo

tarefas em uma linha de produo definida e imposta pelo produto a ser fabricado. O balanceamento da linha de produo consiste na atribuio de tarefas s estaes de trabalho que formam a linha de forma que todas as estaes demandem aproximadamente o mesmo tempo para a execuo da tarefa. Isto minimiza o tempo ocioso de mo-de-obra e de equipamentos. Em uma linha de produo, o trabalho flui de uma estao para outra. O tempo de execuo de cada tarefa destinado a cada um dos operadores em seus centros de trabalho dever ser o mesmo, ou o mais prximo possvel para que no haja atraso das demais atividades. As linhas com bom nvel de balanceamento apresentam um fluxo suave e contnuo de trabalho, porque todos os operadores trabalham no mesmo ritmo, obtendo-se o maior grau de aproveitamento possvel da mo-de-obra e dos equipamentos. A principal dificuldade em balancear uma linha de produo est na formao de tarefas, ou conjuntos de tarefas que tenham o mesmo tempo de durao. Muitas vezes algumas tarefas longas no podem ser divididas e algumas tarefas curtas no podem ser agrupadas. Quando uma tarefa tem seu tempo de execuo significativamente maior ou menor que o tempo mdio de execuo das demais tarefas da linha de montagem, a linha de montagem fica desbalanceada, neste caso poder ocorrer uma das seguintes situaes: O operador mais carregado de trabalho tenta compensar. Quando existir uma ou mais tarefas com maior tempo de montagem, os operadores designado para estas tarefas, no raro, vo tentar compensar a desvantagem, trabalhando em ritmo acelerado. Isto pode gerar problemas de fadiga e doenas do trabalho. comum encontrar este problema em linhas de produo mais artesanais; Muitas vezes se alocam os operadores mais geis e velozes para os postos de trabalho mais difceis. Este procedimento pode trazer conseqncias futuras ao gestor da produo pelos problemas de sade, j citados, quando um funcionrio trabalha muito tempo em ritmo acelerado; A soma do tempo ocioso dos demais operadores, com tarefas de menor durao, ser alta, elevando os custos por falta de aproveitamento da mo-de-obra; A velocidade da linha de produo ser a velocidade da operao mais lenta, com maior tempo de durao. Em outras palavras, a linha de produo estar subordinada operao do gargalo.

PROCEDIMENTO DE BALANCEAMENTO DE LINHA DE PRODUO 1 - Dividir as operaes de trabalho em elementos de trabalho que possam ser executados de modo independente.

30

Escola Tcnica Regional

____________ Tcnico em Logstica Administrao de Produo

2 - Levantar o tempo padro para cada um dos elementos de trabalho, por meio de criteriosa cronoanlise. 3 - Definir a seqncia de tarefas e suas predecessoras 4 - Desenhar o diagrama de precedncias. 5 - Calcular o tempo de durao do ciclo e determinar o nmero mnimo de estaes de trabalho. 6 - Atribuir as tarefas s estaes de trabalho seguindo a ordem natural de montagem. A seguinte regra deve ser seguida para determinar as tarefas que podem ser atribudas a cada estao: a) Todas as tarefas precedentes j devem ter sido alocadas; b) O tempo da tarefa a ser alocada no deve ser superior ao tempo que resta para a estao de trabalho; c) Quando houver mais de uma tarefa que pode ser alocada, dar preferncia tarefa que tenha maior durao, ou que esteja mais no incio da montagem, ou seja, que tenha mais tarefas subseqentes; d) Se ainda houver empate, escolha uma tarefa arbitrariamente. e) Quando no houver nenhuma tarefa que possa ser alocada para a estao de trabalho, passar para a estao de trabalho seguinte, at completar toda a linha de produo. 7 Verificar se no existe uma forma melhor de balanceamento, buscando deixar a mesma quantidade de tempos ociosos em cada estao de trabalho. 8 - Calcular o percentual de tempo ocioso e o ndice de eficincia para a linha de produo. 9 - Se todos os passos anteriores tiverem sido seguidos, a nica forma de balancear melhor a linha ser pela utilizao de estaes em paralelo para realizar operaes elementares demoradas, que no podem ser subdivididas. Duas estaes de trabalho paralelas, realizando a mesma operao, so capazes de dobrar a velocidade de produo daquele elo do processo produtivo. O planejamento de um arranjo fsico recomendvel a qualquer empresa, grande ou pequena. Com um bom arranjo fsico obtm-se resultados surpreendentes na reduo de custos de operao e no aumento da produtividade e eficincia. Na implantao de uma nova empresa, esse planejamento imprescindvel. Naquelas j montadas, uma mudana no processo de produo ou fluxo do servio introduo de novos produtos ou servios, a necessidade de reduo de custos, a expanso de uma seo, etc. necessitam de uma modificao no arranjo. O balanceamento da produo depende significativamente do arranjo escolhido e responsvel pelo ganho de tempo e reduo dos ciclos de produo.

31

Escola Tcnica Regional

____________ Tcnico em Logstica Administrao de Produo

4.

SISTEMAS, FILOSOFIAS E TEORIAS DA PRODUO 4.1 Conceitos bsicos e definies

As atividades de Planejamento e Controle da Produo podem atualmente ser implementadas e operacionalizadas atravs do auxlio de ferramentas, filosofias, teorias e sistemas, criados para organizar os mtodos e controles de produo, auxiliando na compreenso da eficincia e eficcia para o alcance dos melhores resultados. Vejamos alguns deles: 4.2 Just In Time

O Just in Time surgiu no Japo, em meados da dcada de 70. Sua idia bsica e seu desenvolvimento so creditados Toyota Motor Company, que buscava um sistema de administrao que pudesse coordenar precisamente a produo, com a demanda especfica de diferentes modelos e cores de veculos, com o tempo mnimo de atraso. O sistema de puxar a produo partir da demanda, produzindo em cada estgio somente os itens necessrios, nas quantidades necessrias e no momento necessrio. O JIT muito mais que uma tcnica ou um conjunto de tcnicas de administrao da produo, considerado como uma ferramenta que inclui aspectos de administrao de materiais, gesto da qualidade, arranjo fsico, organizao do trabalho, gesto de recursos humanos, entre outros. Logo, tem importncia fundamental na logstica. O JIT possui alguns elementos necessrios para seu funcionamento e para que possa efetivamente gerar resultados. A seguir sero mostrados alguns destes elementos que devem estar presentes quando se decide optar por este modo de gerenciamento: Reduo de lead time lead time o tempo decorrido desde o momento em que uma ordem de produo colocada, ou seja, quando o cliente avisa que necessita do produto, at o momento que o mesmo est disponvel para uso. A empresa tem que conhecer seu lead time real, pois existem empresas que consideram como lead time somente o tempo de fabricao, esquecendo o tempo de transporte ou o tempo de processamento do pedido. Esta reduo importante, pois possibilita empresa ter maior flexibilidade do que seus concorrentes, aumentando o valor para o cliente.

32

Escola Tcnica Regional

____________ Tcnico em Logstica Administrao de Produo

Reduo de estoques em muitas empresas o estoque excessivo a panacia, que consegue encobrir todas as ineficincias. O JIT busca a eliminao dos desperdcios e a melhoria contnua do processo produtivo. O que somente possvel se os estoques forem reduzidos, pois assim aparecero os viles e ento as causas dos problemas podem ser atacadas de forma efetiva. Reduo do set-up - ao diminuir o tempo necessrio para a preparao dos equipamentos quando da troca de seus modelos em produo, a empresa est adquirindo agilidade e aumentando sua flexibilidade. Como resultado, ela consegue ter uma resposta s mudanas na demanda que ocorrem no curto prazo, pois do contrrio, torna-se lenta e no consegue acompanhar o mercado. Kanban trata-se de um sistema de informao, utilizando cartes e gesto visual, buscando a produo na quantidade e no momento certo em todas as fases do processo. Tambm um disciplinador da produo e no relacionamento entre cliente e fornecedor, evitando o aparecimento da produo em excesso, que leva a estoques altos. Reduo de lotes os estoques oriundos de grandes lotes de produo funcionam como uma cortina de fumaa, escondendo os erros e desperdcios. Assim, quanto menores forem os lotes de produo mais os erros se tornaro evidentes e, ento, as aes para elimin-los tero que ser tomadas de forma imediata e efetiva. Os lotes menores implicam em menos custo de capital empatado e maior giro dos estoques. Manufatura celular so arranjos dos sistemas produtivos onde os equipamentos e os postos necessrios so dispostos de forma a ficarem prximos um do outro, evitando a movimentao excessiva de materiais e proporcionando um enriquecimento das funes dos operadores, que passam a ter mais responsabilidade e maior poder de ao no processo. Envolvimento das pessoas principalmente dos operadores de produo, os quais passam a ser multifuncionais, ou seja, no se limitam a executar as funes de produo, uma vez j que atuam tambm na realizao de pequenas manutenes em seus equipamentos, auxiliam na inspeo do trabalho de outros postos e tm a autoridade at mesmo para parar a linha de produo quando do aparecimento de alguma anomalia. Desenvolvimento de parcerias no JIT a relao clientefornecedor no se limita a uma transao comercial, mas se torna um processo de ganhos mtuos. Com a integrao do fornecedor no programa as entregas passam a ser realizadas em freqncias menores com lotes

33

Escola Tcnica Regional

____________ Tcnico em Logstica Administrao de Produo

reduzidos, gerando estoques menores e buscando que os princpios e mtodos passem a ser internalizados por estes. Esta lista de elementos no pretende ser exaustiva, mesmo porque no existe um consenso de quais elementos so essenciais para o JIT. Porm, no podemos descartar nenhum destes ou ento adotar somente alguns, pois corre-se o risco de ter um programa que no dar os resultados esperados, gerando frustraes e mais problemas que benefcios. 4.3 Kanban

Metodologia de programao de compras, produo e controle de estoques extremamente precisa e ao mesmo tempo barata; que se utiliza de cartes, que permitem o controle visual da posio de estoque de qualquer item, a qualquer momento.

Resultados Esperados Numa primeira etapa, reduo significativa dos estoques, dos tempos de fabricao e da rea necessria para estocagem, em paralelo reduo das faltas de produto em estoque. Em seguida, aumento da capacidade de produo pela eliminao de gargalos de produo e correo das causas de baixa produtividade nos mesmos.

Destinado a Empresas manufatureiras, comerciais, e de servios.

O "Sistema Kanban de Manufatura" foi desenvolvido na Toyota Motors, no Japo, e logo divulgado para seus fornecedores e a indstria em geral. Ele acima de tudo uma ferramenta de programao de compras e produo e de controle de estoques, que permite implantarse a filosofia "Just-in-Time" (JIT) de produo, sem estoques. A filosofia JIT prev uma drstica reduo dos prazos de produo e de entrega pela eliminao dos tempos em que os materiais e produtos ficam parados nos estoques, aliada a uma substancial melhoria da qualidade e da produtividade pela deteco mais fcil e precoce dos problemas. O Kanban operacionaliza o JIT e com isto a empresa obtm: 1. Sincronizao e alinhamento da produo e abastecimento entre os diversos departamentos;

34

Escola Tcnica Regional

____________ Tcnico em Logstica Administrao de Produo

2. Flexibilidade de programao; 3. Aumento da capacidade produtiva; 4. Controle visual, em "tempo real" da situao de demanda e estoques de cada rea e cada material ou produto; 5. Reduo de inutilizados e outras perdas; 6. Deteco imediata de gargalos de produo ou abastecimento; 7. Deteco precoce de problemas de qualidade. O Kanban opera atravs do sistema de "puxar" a produo: ao invs de uma programao de produo que "empurra" as matrias primas e produtos pela fbrica at a expedio, atravs do Kanban a expedio (ou o cliente) quem "puxa" os produtos do setor de embalagem, e este da montagem, etc., de trs pra frente. E como o Kanban operacionaliza isto? De forma muito simples, com cartes que funcionam como "ordens de produo" ou como "ordens de compra" permanentes. Cada carto vale um lote mnimo do produto um contentor ou mesmo uma s unidade - que circula entre o setor consumidor e o fornecedor. O carto enviado ao setor fornecedor como uma requisio, ao se consumir o pequeno lote de produto a que estava vinculado. E volta para o consumidor acompanhando o novo lote do produto quando este fornecido. Mecanismos simples de gesto vista dos cartes permitem ao setor fornecedor priorizar as suas atividades em funo das necessidades do setor cliente, garantindo a sincronizao e o alinhamento. Tal gesto vista expe ento a visualizao da carga de trabalho de cada setor, e conseqentemente, a presena de atrasos ou gargalos na produo, favorecendo a tomada antecipada de providncias corretivas. Permitem ainda a percepo de folgas, criando oportunidades de parada para correes de problemas ou implantao de melhorias, impossveis com uma programao fixa de trabalho do sistema de "empurrar" a produo. A reduo dos estoques permite o uso mais rpido dos produtos e, caso estes contenham falhas, o volume de produto produzido com falhas menor, permitindo correes mais rpidas e menos rejeies e perdas. Regras do Kanban Regra 1: O cliente somente retira peas do estoque quando isto for realmente necessrio. Regra 2: O fornecedor s pode produzir peas dos quais possui kanbans de produo e nas quantidades definidas nestes. Regra 3: Somente peas boas podem ser colocadas em estoque. Regra 4: Os cartes devem ficar nas embalagens cheias ou no Quadro Kanban.

35

Escola Tcnica Regional

____________ Tcnico em Logstica Administrao de Produo

FAIXA VERDE Nivelamento da Produo

FAIXA AMARELA Tempo de resposta

FAIXA VERMELHA Segurana

Os cartes que no esto no quadro, esto no estoque acompanhando as embalagens cheias de produtos, ou seja no h necessidade de produzir. Quando o quadro est cheio de cartes o estoque est vazio, e hora de produzir.

Logo, o Kanban uma ferramenta visual, que permite respostas rpidas de produo, conforme necessrio, e por trabalhar com lotes separados, permite uma atuao eficaz nos problemas de qualidade dos produtos. 4.4 OPT ("Optimized Production Technology" - Tecnologia de Produo Otimizada)

O OPT ("Optimized Production Technology" - Tecnologia de Produo Otimizada) uma tcnica de gesto da produo, desenvolvida pelo fsico Eliyahu Goldratt, que vem sendo considerada como uma interessante ferramenta de programao e planejamento da produo. O OPT compe-se de dois elementos fundamentais: sua filosofia (composta de nove princpios) e um software "proprietrio". Partindo do princpio que a meta principal das dinheiro, e o sistema de manufatura contribui para trs medidas: Ganho, Despesas operacionais apresentadas as seguintes definies para estas trs empresas ganhar isso atuando sobre e Estoques. So medidas:

Ganho : o ndice pelo qual o sistema gera dinheiro atravs das vendas de seus produtos. Inventrio : todo dinheiro que o sistema investiu na compra de bens que ele pretende vender. Refere-se apenas ao valor das matrias-primas envolvidas

36

Escola Tcnica Regional

____________ Tcnico em Logstica Administrao de Produo

Despesa Operacional : todo dinheiro que o sistema gasta a fim de transformar o inventrio em ganho. Segundo a filosofia OPT, para se atingir a meta necessrio que no nvel da fbrica se aumentem os ganhos e ao mesmo tempo se reduzam os estoque e as despesas operacionais. Para programar as atividades de produo no sentido de atingir-se os objetivos acima mencionados, necessrio entender o interrelacionamento entre dois tipos de recursos que esto normalmente presentes em todas as fbricas : os recursos gargalos e os recursos nogargalos. Recurso gargalo: aquele recurso cuja capacidade igual ou menor do que a demanda colocada nele. Recurso no-gargalo: qualquer recurso cuja capacidade maior do que a demanda colocada nele. Os 9 princpios da filosofia OPT, so : 1. Balancear o fluxo e no a capacidade. A filosofia OPT advoga a nfase no fluxo de materiais e no na capacidade dos recursos, justamente o contrrio da abordagem tradicional. 2. O nvel de utilizao de um recurso no-gargalo no determinado por sua disponibilidade, mas sim por alguma outra restrio do sistema. 3. A utilizao e a ativao de um recurso no so sinnimos. Ativar um recurso, quando sua produo no puder ser absorvida por um recurso gargalo, pode significar perdas com estoques. Como neste caso no houve contribuio ao atingimento dos objetivos, a ativao do recurso no pode ser chamada de utilizao. 4. Uma hora perdida num recurso gargalo uma hora perdida por todo o sistema produtivo. Como o recurso gargalo que limita a capacidade do fluxo de produo, uma hora perdida neste recurso afeta todo o sistema produtivo 5. Uma hora economizada num recurso no-gargalo apenas uma iluso.

37

Escola Tcnica Regional

____________ Tcnico em Logstica Administrao de Produo

Uma hora ganha em um recurso no-gargalo no afeta a capacidade do sistema, j que este limitado pelo recurso gargalo. 6. Os gargalos governam o volume de produo e o volume dos estoques. 7. O lote de transferncia pode no ser e, freqentemente, no deveria ser, igual ao lote de processamento. Dentro do contexto da filosofia OPT, a flexibilidade em como os lotes ser processada essencial para uma eficiente operao do sistema produtivo. 8. O lote de processamento deve ser varivel e no fixo. Na filosofia OPT, o tamanho lote de processamento uma funo da programao que pode variar de operao para operao. 9. A programao de atividades e a capacidade produtiva devem ser consideradas simultaneamente e no seqencialmente. Os lead times so um resultado da programao e no podem ser predeterminados. Considerando as limitaes de capacidade dos recursos gargalos, o sistema OPT decide por prioridades na ocupao destes recursos e, com base na seqncia definida, calcula como resultado os lead times e, portanto, pode programar melhor a produo. O software OPT composto de quatro mdulos, que so:

OPT: programa os recursos RRC (recurso restritivo crtico) com uma lgica de programao finita para frente; BUILDNET: cria e mantm a base de dados utilizada; SERVE: ordena os pedidos de utilizao de recursos e programa os recursos considerados no-gargalos; SPLIT: separa os recursos em gargalos e no-gargalos.

As maiores crticas ao sistema OPT so derivadas do fato de que o mesmo um software "proprietrio", o que significa que detalhes dos algoritmos utilizados pelo software no so tornados pblicos; alm do fato de que o seu preo considerado caro. Tambm so apresentadas algumas restries em relao ao OPT, cujo desempenho depende de alguns fatores:

Percentual de recursos gargalos existentes; Quantidade de recursos ou centros produtivos existentes;

38

Escola Tcnica Regional

____________ Tcnico em Logstica Administrao de Produo

Tamanho da estrutura dos produtos; Nvel de detalhamento dos arquivos de roteiros de produo.

Entretanto para alguns autores o OPT representa uma nova alternativa para os problemas de controle de material e planejamento das operaes, pois os seus princpios so relevantes e podem ser aplicados em muitos ambientes de produo, com o uso ou no do software. Algumas caractersticas importantes do OPT, que podem ser bem exploradas pelas empresas so:

Facilita a flexibilidade do sistema produtivo de alterar seu mix de produo; Pode ser usado como um simulador da fbrica, considerando somente os recursos crticos ou provveis gargalos nas simulaes efetuadas. 4.5 TPM (Manuteno Produtiva Total)

A Manuteno Produtiva Total (TPM) tem sido uma ferramenta muito importante para os setores de manufatura intensivos em equipamentos. um fator fundamental para o aumento da disponibilidade das mquinas, e um passo vital para conectar as mquinas visando criar um fluxo melhor. Muitas fbricas, entretanto, no conseguiram alcanar todo o potencial dessa ferramenta e ao invs disso, capturaram apenas parte dos benefcios. A Toyota Motor Corporation desenvolveu seu prprio e singular estilo de aes TPM durante os ltimos trinta anos, que so crticas tanto em termos de apoiar o sistema lean de produo quanto em conseguir resultados excepcionais de manuteno industrial. A essncia do TPM foi desenvolvida na Denso, um fornecedor automotivo de primeira camada do grupo de fornecedores da Toyota, durante as dcadas de 60 e 70 no Japo. A idia central do programa a completa eliminao de tudo que faz parte das chamadas "seis principais perdas nas mquinas": quebras, tempos de set up, perdas de ciclo, paradas curtas, sucata e retrabalho, e perda por instabilidade no incio do turno. Enquanto o pensamento lean tenta eliminar desperdcios em relao mo-de-obra, mquinas, materiais e mtodos, o TPM mergulha fundo na rea especfica de perdas na produo relacionadas ao componente 'mquina'. Cada letra da sigla TPM no tem um significado bvio, porm muito importante. "Total" implica em uma viso abrangente de todas as atividades relacionadas manuteno do equipamento e no impacto que cada uma tem na disponibilidade. "Produtiva" relaciona-se ao

39

Escola Tcnica Regional

____________ Tcnico em Logstica Administrao de Produo

objetivo final de um sistema de produo eficiente, e no meramente de uma manuteno eficiente, como , freqentemente, erroneamente considerado. "Manuteno" significa a idia que direciona o programa a garantir processos confiveis e produo contnua. Os mais famosos elementos da produo lean tendem a serem os conceitos de fluxo: tempo takt, trabalho padronizado e produo puxada. Entretanto, um simples exame de todos esses mtodos demonstra que todos assumem que existe disponibilidade suficiente das mquinas antes de qualquer coisa. Para muitas indstrias que esto buscando uma transformao lean, esta hiptese no uma realidade. importante notar que, de uma perspectiva histrica, durante as dcadas de 60 e 70, enquanto a produo lean estava sendo aperfeioada na Toyota, um tempo e ateno significativos foram dedicados ao desenvolvimento tanto em processos robustos de qualidade quanto de sistemas de manuteno. Na maior parte da literatura atual da Toyota, esses itens so comumente relacionados s pr-condies para os elementos lean, tais como fluxo ou trabalho padronizado. Alm disso, h um significativo benefcio financeiro assim como operacional para uma empresa que implementa o TPM com sucesso. Vamos considerar o caso simples de duas empresas fabricando um produto similar. Uma planta tem problemas com falta de disponibilidade das mquinas e a outra produz sem problemas significativos de quebras. A empresa que tem menor disponibilidade das mquinas ir enfrentar as seguintes desvantagens: ser comum um nmero maior de defeitos, mais horas extras e o envio urgente de mercadorias ao cliente ir acontecer mais mo-de-obra ser preciso para produzir e manter as mquinas, e conseqentemente um montante maior de capital ser necessrio para suportar a produo (para cobrir as perdas). Claramente, a planta com menos problemas nos equipamentos no longo prazo trar mais satisfao aos clientes, empregados e acionistas. H quatro pontos chaves que a Toyota vem enfatizando na implementao do TPM nas ltimas dcadas. Esses pontos so essenciais para o sucesso em longo prazo do programa: Um enfoque do ciclo de vida total reconhece que, assim como com as pessoas, os equipamentos necessitam de nveis diferentes de recursos e tipos de ateno durante o ciclo de vida. O incio de produo o momento em que os problemas ocorrem com maior freqncia, e um tempo significativo gasto tentando-se resolver os problemas das mquinas e aprendendo como consertar e manter os processos. A Toyota inicia esse processo de aprendizagem antes mesmo do equipamento chegar ao cho de fbrica, atravs de extensivo desenvolvimento prvio dos

40

Escola Tcnica Regional

____________ Tcnico em Logstica Administrao de Produo

processos, mantendo o que funciona bem e aperfeioando os pontos fracos no design da mquina.

A busca total da eficincia da produo relaciona-se com o objetivo de eliminao de todas as perdas de produo associadas com qualquer parte do equipamento. Diferentes situaes e tipos de equipamentos precisam de diferentes atividades de melhorias. Por exemplo, durante os anos de 1950, a principal fonte de perdas na produo no departamento de estamparia era o processo de troca de uma matriz por outra. Freqentemente, esta troca de matriz necessitava de um a dois turnos para ser realizada. Num perodo de aproximadamente 10 anos, atravs de estudos do processo de troca de ferramentas e identificando os desperdcios no processo, as equipes foram capazes de diminuir todo o tempo perdido na troca para alguns minutos apenas. Em alguns casos, a troca de ferramentas pode ser realizada agora em segundos. enfoque sistmico total Como uma corrente composta de mltiplos elos, o sistema ser to forte quanto o elo mais fraco da corrente. O constante empenho e ateno da gerncia so necessrios na melhoria dos aspectos descritos no ciclo de vida do equipamento, na busca da eficincia e na participao de todos de acordo com as responsabilidades de cada um. Um enfoque sistmico total tambm significa relacionar e melhorar eficientemente todas as atividades de suporte, tais como treinamento e desenvolvimento de colaboradores, gerenciamento de documentos e peas de reposio, coleta e anlise de dados da manuteno, e feedback para os fornecedores dos equipamentos. 4.6 TQC (Total Quality Control - Controle de Qualidade Total)

O TQC, ou Total Quality Control (Controle de Qualidade Total, um sistema de gesto da qualidade que busca transcender o conceito de qualidade aplicada ao produto. No TQC a qualidade entendida como a superao das expectativas no apenas do cliente, mas de todos os interessados (stakeholders). Para compreender melhor vejamos um pouco da evoluo do conceito de qualidade. O primeiro conceito relacionado qualidade referia-se ao enquadramento dos produtos/servios dentro de suas especificaes tcnicas. Ou seja, qualidade era igual ausncia de defeitos no produto final, o que, por sua vez, era verificado na medida exata da intensidade

41

Escola Tcnica Regional

____________ Tcnico em Logstica Administrao de Produo

de inspees realizadas. Mais tarde, o controle estatstico do processo permitiu a extenso do conceito de qualidade ao processo, passando o controle da qualidade, a englobar tambm as condies em que o produto produzido. Entretanto, o conceito de qualidade ainda passaria por mais algumas mudanas incorporando o conceito de custo da qualidade, e depois de, defeitos-zero, chegando enfim, a englobar a satisfao ou superao das expectativas de todos os interessados, inclusive os clientes (internos e externos). O termo controle da qualidade total foi usado pela primeira vez por Armand Fergenbaum, em 1956, quando ele props a idia de que a qualidade s poder resultar de um trabalho em conjunto de todos os que esto envolvidos no desempenho da organizao, no apenas de um grupo de pessoas. Embora Fergenbaum tambm defendesse a criao de uma estrutura organizativa de suporte qualidade, a Engenharia de Qualidade, que seria a responsvel por resolver questes de qualidade que englobassem mais de uma rea da empresa. Assim, a abordagem proposta por Fergenbaum d nfase comunicao entre os departamentos da empresa, principalmente os responsveis por produo, materiais e design. O conceito de controle da qualidade total engloba os seguintes itens: orientao ao cliente, qualidade em primeiro lugar, aes orientadas por prioridades, fatos e dados, controle de processos e da disperso (variao dos dados que indicam quando h uma possvel falha no processo) e investigao das causas, prximo processo o seu cliente (para que cada funcionrio tenha em mente que a qualidade de seu trabalho interfere na qualidade do produto na prxima etapa do processo), identificao das verdadeiras necessidades dos clientes, evitar que erros j identificados sejam cometidos novamente e comprometimento da alta direo. 4.7 TOC (Teoria das Restries - Theory of Constraints)

A Teoria das Restries (TOC - Theory of Constraints) uma filosofia de negcios introduzida por Eliyahu M. Goldratt no seu livro A Meta, de 1984. Ela baseada na aplicao de princpios cientficos e do raciocnio lgico para guiar organizaes humanas. A publicidade e liderana por trs dessas idias tm sido exercidas principalmente pelo Dr. Goldratt atravs de uma srie de livros, seminrios e workshops. A TOC desenhada para auxiliar organizaes a alcanar seus objetivos continuamente.

42

Escola Tcnica Regional

____________ Tcnico em Logstica Administrao de Produo