Professional Documents

Culture Documents

TPM

Uploaded by

Tesquerd KheiroCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

TPM

Uploaded by

Tesquerd KheiroCopyright:

Available Formats

TPM Total Productive Maintenance ou Maintenance Productive Totale

Page 1 sur 15

TPM, Total Productive Maintenance

Optimis pour affichage 800x600 Dernire mise jour : 28 avril 2002 English version

Sommaire

Prambule Des performances des machines L'Entreprise dispose de ses machines ! Un but...l'idal Plan d'action La Maintenance Productive Totale, TPM De quoi est fait la journe d'une machine ? Les indicateurs TPM Dfinition & quantification des pertes Exemple de calcul La TPM concrtement sur le terrain Les ides de base Indicateurs utiles; MTBF, MTTR et disponibilit 5 mesures pour 0 pannes Qui fait quoi ? Nettoyage = maintenance prventive ! Conclusion Attention pige ! De la TPM au Total Productive Management !

Prambule

Des performances des machines

Lorsque sous la pression de la concurrence, du march ou tout simplement de la hirarchie, on se penche sur le rendement des machines, on peut en choisissant mal ses indicateurs se bercer de douces illusions ou en les choisissant bien, de tomber des nues... L'analyse du rendement machine se base souvent sur la production acheve par rapport la capacit nominale. Devant la faiblesse de ce rendement, il n'est pas rare de porter un regard souponneux sur l'oprateur, car la machine n'est-ce pas, ne peut faire preuve de manque de motivation... Or, on a trop tendance considrer les caractristiques d'une machine comme immuables, sauf la dgradation de ses performances dans le temps. Les caractristiques des machines sont annonces (par des constructeurs toujours optimistes) dans l'hypothse de l'absence de facteurs perturbateurs, en ngligeant la part d'intervention humaine, etc. Qui

http://membres.lycos.fr/hconline/tpm_fr.htm

2002-12-02

TPM Total Productive Maintenance ou Maintenance Productive Totale

Page 2 sur 15

se pose des questions au moment de l'achat et plus tard en exploitation, quant la fiabilit des machines, de leur rendement, de la compressibilit des temps technologiques, de savoir si les spcifications du constructeur sont bien relles ? Un suivi attentif rvle vite que les caractristiques thoriques ne correspondent pas la ralit. (voir indicateurs) Il est frquent que dans les projets d'amlioration de rendement machine, l'attention se focalise sur le travail de l'homme (que le "regard" soit souponneux ou non) qui lui est associ. Il est certes important de lui donner une certaine priorit, mais lorsque sa part de travail est optimise ou que l'on a affaire des machines entirement automatiques, il devient ncessaire de se pencher sur le travail des machines elles-mmes... Signalons une page spcifique la conduite multimachine l'aide des simogrammes.

L'Entreprise dispose de ses machines !

Par ailleurs, il ne faudrait pas se contenter d'exploiter la machine ! Puisqu'elle a t acquise, pourquoi ne pas chercher l'amliorer ? Accessibilit pour nettoyage et maintenance, ergonomie des commandes, performances...sont autant de pistes d'amliorations potentielles. En poussant la logique jusqu'au bout, pourquoi pas la tailler sur mesure ? Il existe en outre des cas o l'activit d'un quipement, d'une machine, conditionne la performance de l'entreprise toute entire. Ces ressources trs particulires doivent tre l'objet de toutes les attentions. Cf pages thorie des contraintes. Songez aussi qu'il n'existe peut-tre que peu de fabricants du type de machines cibl, le risque est grand de devenir en quelque sorte l'otage d'un constructeur unique, tre amens attendre son bon vouloir pour une assistance, l'envoi de pices de rechange et soumis un tarif indiscutable... Il est fort probable que si le nombre de constructeurs de machines est restreint, quelques uns de nos propres concurrents disposent du mme matriel. Comment ds lors nous dmarquer ? Page d'accueil Ingnierie et Management

Un but...l'idal

Dans la mentalit japonaise, surtout celle de l'aprs guerre qui a faonn l'industrie nippone, toute forme de gaspillage est combattre. La chasse au gaspillage est un gisement de gains qui peut se rveler riche et tre exploit facilement. Etre une entreprise idale c'est anantir les pertes et atteindre :

Zro accident, zro dfauts, zro arrts !

http://membres.lycos.fr/hconline/tpm_fr.htm

2002-12-02

TPM Total Productive Maintenance ou Maintenance Productive Totale

Page 3 sur 15

Pas d'incidents, d'accidents = pas d'arrts, ni "pertes humaines", ni frais financiers... Pas de dfauts = temps de fabrication utilis 100%, pas de dchets...

Zro dfauts = zro contrle !

Dans le but de minimiser les arrts machines, amliorer les machines du parc existant et maximiser l'utilisation de ces machines, pour rduire les frais financiers; retarder ou rendre inutiles les investissements capacitaires, mais aussi introduire de nouveaux quipements en tenant compte de l'exprience du pass (ne pas refaire les mmes erreurs !) Il faut essayer : d'augmenter la productivit des machines de diffrer les investissements capacitaires (nouveaux quipements pour assurer la capacit de production) fiabiliser les machines = trouver et liminer les micro-pannes rentabiliser rapidement les investissements (gnrer la VA plus vite) d'amliorer les mthodes de travail : Rationaliser la maintenance, trouver la ncessit de l'homme (capteur 5 sens !) valoriser la fonction "conduite de machine " amliorer les conditions de travail diminuer les actions du type "pompiers" (interventions soudaines et acrobatiques...) En assurant la cohrence du dveloppement, en librant du temps " spcialistes " pour ce dveloppement et les modifications internes des quipements.

Plan d'action

Avant de se jeter corps perdu dans la maximisation du temps machine, il convient nanmoins de bien dfinir les objectifs. Tout comme pour le SMED ou les actions KAIZEN, les amliorations potentielles dans un environnement industriel sont quasi infinies. Aussi, une bonne analyse pralable est ncessaire. Il faut par exemple connatre prcisment la part de gnratrice de Valeur Ajoute dans le temps de fonctionnement de la machine, car maximiser ne veut pas ncessairement dire faire tourner plus ou sans arrt... Une initiation la thorie des contraintes est galement un bon moyen de fixer les ides. Lorsque la part de gnration de V.A est connue, il faut exploiter la machine au mieux, afin de maximiser cette gnration de V.A. Il faut fixer trs prcisment un tat de rfrence et des objectifs atteindre (trs) ambitieux, de sorte que la recherche du maximum devienne une action continue (esprit kaizen).

http://membres.lycos.fr/hconline/tpm_fr.htm

2002-12-02

TPM Total Productive Maintenance ou Maintenance Productive Totale

Page 4 sur 15

Partagez vos experiences, postez vos questions, entrez dans la discussion

Forum Ingnierie et Management HC online

TPM :

Total Productive Maintenance

La TPM est ne des besoins d'amliorer le rendement machine. Selon le choix de l'indicateurs de productivit, on peut se complaire dans une situation apparemment satisfaisante, mais totalement irrelle. Prenons l'exemple de l'indicateur le plus simple qui soit; le taux de marche calendaire. Le taux de marche est le rapport du temps de fonctionnement de la machine au temps d'ouverture de l'atelier. Si l'ouverture de l'atelier est de 8 heures quotidiennes et que la machine tourne 7 heures (une heure tant ncessaire aux diverses oprations non-productives), le taux de marche est de 7 / 8 x 100 = 87.5% Pas mal ! Sauf cela ne veut pas dire grand chose, la machine ayant trs bien pu tourner vide... Il est vident qu'un indicateur aussi lmentaire est insuffisant une bonne gestion de la ressource et ne peut guider une action d'amlioration.

De quoi est fait la journe d'une machine ?

En se penchant sur le travail de la machine, on se rend compte qu'elle ne peut travailler durant toute la dure d'ouverture de l'atelier. Il y a ncessairement des oprations qui ncessitent son arrt ou du moins une phase non productive; changements de sries, rechargements, maintenance, prchauffage... Cela introduit la notion de temps de fonctionnement brut. Durant le temps de fonctionnement brut, on pourrait s'attendre une production gale ce temps divis par la cadence nominale. Or, les relevs de production montreront bien vite qu'il n'en est rien ! C'tait sans compter avec tous les alas affectant les performances; pannes, drives, micro-arrts... La cadence relle est toujours infrieure la cadence nominale. Le temps de fonctionnement brut amput du temps perdu donne le temps de fonctionnement rel, ou temps de fonctionnement net. Hlas les pertes ne s'en tiennent pas l, car pour finir, on se rend compte que le peu de temps pass

http://membres.lycos.fr/hconline/tpm_fr.htm

2002-12-02

TPM Total Productive Maintenance ou Maintenance Productive Totale

Page 5 sur 15

produire a produit aussi bien des pices bonnes que des mauvaises...Certaines pices mauvaises peuvent ventuellement tre rcupres, mais toujours au prix d'un surcot, certaines fois c'est une perte intgrale.

Temps d'ouverture Temps brut de fonctionnement Temps net de fonctionnement Temps de fonctionnement utile non qualit Pannes, pertes de performances Arrts planifies

Il est vident que seules les pices utiles gnrent du profit, mais avec un tel gaspillage, il n'est pas assur ! Notons que chaque "perte" trouve sa cause dans un thme qui va intresser la maintenance, comme nous le dtaillerons plus loin.

Mesure des pertes, les indicateurs.

Le schma ci-dessus montre bien les diffrentes composantes de pertes qui rodent la productivit de la machine. Si l'on en reste un niveau de prcision insuffisant, comme le suivi du taux de marche calendaire, cet indicateur ne sera pas un reflet fidle de la situation, loin de l. Pour connatre avec prcision la situation et mener des actions d'amlioration, un niveau de dtail suprieur est requis. La TPM propose un indicateur qui intgre toutes les composantes du rendement machine, le TRS ou Taux de Rendement Synthtique. Posons :

A = temps d'ouverture : temps thorique de fonctionnement. B = temps brut de fonctionnement B = A - total des arrts machine (pannes, changements d'outils, approvisionnements..) C = temps net de fonctionnement C = B - pertes de performances = diffrence entre cadence thorique et cadence relle due aux arrts mineurs

Durant C on produit des ensembles bons comme des mauvais, nous posons

D = temps utile => qui produit que des ensembles bons

http://membres.lycos.fr/hconline/tpm_fr.htm

2002-12-02

TPM Total Productive Maintenance ou Maintenance Productive Totale

Page 6 sur 15

D = C - pertes de qualit : non qualit pendant le fonctionnement, rglages, essais, dmarrage...

Nous pouvons dfinir trois ratio :

Et un " super ratio " : le taux de rendement synthtique T.R.S

Le Taux de Rendement Synthtique

Le TRS est le seul indicateur qui tienne compte de tous les paramtres qui affectent la productivit d'une machine. Dans l'tablissement du TRS, si l'un des taux le composant se dgrade, le TRS chute galement. Fixer des objectifs (trs) ambitieux, c'est chercher atteindre un TRS le

http://membres.lycos.fr/hconline/tpm_fr.htm

2002-12-02

TPM Total Productive Maintenance ou Maintenance Productive Totale

Page 7 sur 15

plus lev (idal = 100%) et le tenir, ce qui est loin d'tre facile !

Dmonstration

Avec un tb entre 90 et 98%, tp gnralement 95%, TRS obtenir > 85% (ce qui semble modeste). Puisque TRS = tb x tp un niveau d'excellence !

x tq => il faut un Tq de 99%, autrement dit, il faut atteindre

Il est frquent qu'avant une dmarche TPM, le TRS initial soit de l'ordre de 50% seulement. Le remonter 70% reprsente dj un gain trs significatif. Le suivi du TRS permet d'avoir une vue synthtique, et l'examen de ses composantes permet de dterminer quel levier activer pour l'amliorer.

Dfinition & quantification des pertes

Si les indicateurs de la TPM semblent simples, leurs lments constitutifs peuvent tre dlicats recueillir. Une formalisation est ncessaire, passant par des dfinitions claires des diffrentes catgories de pertes. Avant dfinition et quantification des pertes, c'est le plus souvent l'impression subjective et vague des oprateurs et chefs d'atelier - qui tentent de justifier les performances mdiocres de leurs machines - qui constituent les seuls lments disponibles. La part des micro-arrts reste gnralement totalement ignore, jusqu' ce qu'elle soit suivie, quantifie et analyse. Cet exemple est pris d'un atelier d'Insertion Automatique de composants lectroniques, mais il est aisment transposable toute autre activit. Des dfinitions sont proposes : Arrts machine : panne machine > 5 mn panne nergie ( air ou lectricit ) changement de srie : normal suivant planning ou imprvu manque d'approvisionnements manque de pices de rechange manque d'effectif Pertes de performances : rechargement de composants < 5 mn arrts mineurs (incidents) < 5 mn dcalage de cadence optimisation des programmes d'insertion Pertes de non-qualit : casse de composants erreur de valeur ou polarit

http://membres.lycos.fr/hconline/tpm_fr.htm

2002-12-02

TPM Total Productive Maintenance ou Maintenance Productive Totale

Page 8 sur 15

Ces catgories dfinies et acceptes seront alors traduites dans un systme de recueil de donnes, manuel ou automatique. Pour chaque vnement affectant la machine, sa dure sera note dans la catgorie adquate. Ce travail de rcolte peut trs rapidement devenir fastidieux, aussi est-il ncessaire de bien le penser avant de construire le systme.

Exemple de calcul

Un atelier travail en quipe de journe pendant 8 heures soit 480 minutes. L'ouverture machine constate est de 440 minutes. Les arrts machine d'un total de 50 minutes sont ventils comme suit : Changement de srie = 20 minutes Panne = 20 minutes Rglages = 10 minutes Le temps de cycle thorique est de 120 pices / heure mais la mesure d'un temps de cycle rel donne une cadence de 100 pices / heure seulement. Quantit ralise : 600 pices / jour Quantit rejete : 18 pices, 12 tant rcuprables, 6 irrcuprables.

Taux de fonctionnement brut Tb = (440-50) / 440 x 100 = 88.6% Taux net de fonctionnement Tnf = (0.6 minute/pice x 600 pices) / (440-50) x 100 = 92.3% Rendement vitesse = 0.5/0.6 x 100 = 83.3% Soit un taux de performance de 76.9% (0.833 x 0.923 x 100) Taux de qualit = (600-18) / 600 x 100 = 97% TRS = 0.886 x 0.769 x 0.97 x 100 = 66.1%

La TPM concrtement

Jusqu' prsent il a t question de maintenance sans en aborder l'aspect pratique. La signification de la TPM, Maintenance Productive Totale s'explique ainsi : Maintenance : maintenir en bon tat = rparer, nettoyer, graisser et accepter d'y consacrer le temps ncessaire. Productive : essayer de l'assurer tout en produisant ou en pnalisant le moins possible la production. Totale : considrer tous les aspects (mme repeindre la machine) et y associer tout le monde.

Les ides de base :

http://membres.lycos.fr/hconline/tpm_fr.htm

2002-12-02

TPM Total Productive Maintenance ou Maintenance Productive Totale

Page 9 sur 15

La propret et l'ordre : c'est la premire phase ncessaire la TPM; pas de gain de temps possible en fouillant dans le dsordre, pas de dtection facile des signes prcurseurs de pannes, les fuites par exemple, dans un environnement sale... Ces prrequis sont les 5S, qu'il faut appliquer avant tout. Connatre les machines : leur fonctionnement (de faon prcise), leurs performances et leurs faiblesses. Suivre quotidiennement les performances des machines, des ateliers, fixer un objectif (trs) ambitieux et essayer de l'atteindre, puis de conserver ces performances. Associer tout le monde : pour relever les donnes, suivre les volutions, gnrer des ides, accrotre les connaissances, garder la motivation. N'oublions pas que les oprateurs connaissent leurs machines de manire intime. Ils dveloppent une relation presque affectueuse pour leur outil de travail et sont de merveilleux capteurs cinq sens pouvant dtecter une anomalie lodeur, aux bruits, couleur ou encore vibrations inhabituelles...

Maintenance, MTBF, MTTR et disponibilit

Pour nous attaquer aux arrts et pannes qui rduisent le temps d'ouverture et dgradent le taux de fonctionnement brut tb, nous allons analyser le contenu d'un arrt machine et chercher connatre la fiabilit et la maintenabilit de chaque machine.

Indice de fiabilit : MTBF

(Mean Time Between Failure) littralement : temps moyen entre deux pannes

MTBF = Temps de marche Total / nombre d'arrts Indice de maintenabilit : MTTR

(Mean Time To Repair) littralement : temps moyen de dpannage

MTTR = Temps d'arrt Total / nombre d'arrts Taux de disponibilit Disponibilit = MTBF / ( MTTR + MTBF )

Exemple : composition dun temps d'ouverture :

http://membres.lycos.fr/hconline/tpm_fr.htm

2002-12-02

TPM Total Productive Maintenance ou Maintenance Productive Totale

Page 10 sur 15

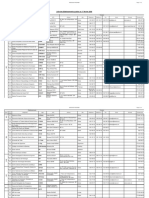

Evnement 1 2 3 4 5 6 7 8 9 Fonctionnement normal Arrt Fonctionnement normal Changement srie Fonctionnement normal Panne Fonctionnement normal Panne Fonctionnement normal

dure

(heures)

4 2 2 0.5 3 1 1 0.5 1 1

10 Arrt MTBF = (4+2+3+1+1) / 4 = 2,75h MTTR = (2+1+1+0,5) / 4 = 1,125h

Disponibilit = MTBF / ( MTTR + MTBF ) = 2,75/(2,75+1,125) = 70,96%

Analyse : sur cette machine, la dure moyenne d'une panne est de 1h 6mn, et le temps moyen entre deux pannes est de 2h 3/4. Globalement, elle est disponible pour la cration de valeur que 71% du temps. Le complment (29%) est perdu en arrts et interventions. Elle ne peut gure rester sans surveillance, les interventions sont longues : complexit, inaccessibilit, manque d'organisation, manque de comptences ? NOTE : Le changement de srie tant planifi, assimil un temps de fonctionnement normal, il n'intervient pas dans les calculs. Dcomposons un arrt : Ta = moment de l'arrt, Attente (l'oprateur ragit, vient) Diagnostic Prparation (chercher pices, outils...)

http://membres.lycos.fr/hconline/tpm_fr.htm

2002-12-02

TPM Total Productive Maintenance ou Maintenance Productive Totale

Page 11 sur 15

Rparation Rglages, essais Remonte en cadence Tf = fin d'arrt Ce schma se rpte chaque arrt, quel quen soit la cause, avec des dures variables. La ractivit chaque tape peut tre amliore par : La raction rapide de loprateur (esprit " curie formule 1 ") Les pices et matriels disponibles proximit (stock, lot maintenance sur place...) Des rparations rapides et certaines (formation, autonomie...) Suppression ou rduction des essais C'est l'esprit SMED Dans cet exemple, l'oprateur dispose d'une comptence de maintenance premier niveau. Dans le cas o il faudrait activer des spcialistes, le temps d'arrt pourrait s'allonger.

Cinq mesures pour zro panne

Cinq mesures simples pour approcher puis atteindre le zro pannes : 1. 2. 3. 4. 5. Respecter les conditions de base : nettoyage, graissage, resserages... Respecter les conditions dutilisation Remettre en tat toute dgradation : rparer ou faire rparer Amliorer les mauvaises conceptions Prvenir les dfaillances humaines : erreurs lors des oprations, lors des rparations

Respecter les conditions de base, c'est se conformer aux prconisations du constructeurs. Ngliger le nettoyage, les graissages ou autres oprations d'entretien courant c'est courir le risque de dgradations rapides de l'quipement. Sacrifier ces oprations au profit d'un temps productif est un (mauvais) calcul court terme, qui probablement se soldera par une intervention pnalisante et onreuse plus tard. L'entretien courant doit tre plannifi avec soin, mais ne peut tre nglig. Il est parfois tentant de modifier les temps de cycle des machines en changeant les rapports de leur boite de vitesse, des rducteurs, les temporisations....L encore le risque est grand de voir l'quipement se dgrader prmaturment, car il est utilis endehors des plages prvues. Ces modifications ne prennent pas en compte tous les lments qui ont conduit aux solutions techniques d'origine; le calcul des organes de freinage, rsistance des matriaux, la lubrification, le refroidissement, etc. La remise en tat toute dgradation est une garantie du maintien oprationnel de l'quipement. Repeindre et non seulement apprciable pour le confort de travail, mais contribue aux 5S et peut mme aider dceler des fuites...

http://membres.lycos.fr/hconline/tpm_fr.htm

2002-12-02

TPM Total Productive Maintenance ou Maintenance Productive Totale

Page 12 sur 15

Amliorer les mauvaises conceptions peut prendre des formes varies et plus ou moins techniques. Le fabricant du matriel est confront des arbitrages lors des choix de certaines solutions techniques, aussi peut-on trouver des solutions "conomiques", des solutions ne convenant pas aux utilisateurs, etc. Souvent c'est l'ergonomie qui n'est pas adapte. Un exemple simple; les machines de brasages pour les cartes lectroniques ont traditionnellement leur sens de passage de la gauche vers la droite. Pour l'implantation des lignes de production, il tait ncessaire de disposer d'une machine inverse par rapport au sens conventionnel. La modification, qui ne remet rien de fondamental en cause dans la conception, est pleinement justifie.

Qui fait quoi ? Quoi ? respecter les conditions de base respecter les conditions dutilisation remettre en tat toute dgradation amliorer les mauvaises conceptions oprateur impratif impratif Maintenance Impratif Impratif

faire ou signaler signaler les gnes, les mauvaises conceptions et suggrer amliorations respecter modes opratoires

faire et noter interventions Etudier amliorations, les faire ou demander leur ralisation Amliorer les techniques d'exploitation et de maintenance

prvenir les dfaillances humaines

Nettoyage = maintenance prventive !

La maintenance prventive est faite de : 1. Maintenance quotidienne : nettoyage, graissage, resserages... 2. Inspection = diagnostic 3. Rparation : remplacement prventif = traitement prcoce Llimination systmatique et quotidienne des poussires et salissures permet de dtecter les anomalies telles que fuites de fluides (lubrifiants, air...), usures anormales (copeaux, scories, poussires...). Resserer rgulirement les vis, crous et autres pices susceptibles de se desserrer, ainsi que les graissages, allongent la dure de vie des quipements et outils, vitent des pannes.

http://membres.lycos.fr/hconline/tpm_fr.htm

2002-12-02

TPM Total Productive Maintenance ou Maintenance Productive Totale

Page 13 sur 15

A laide des documents et recommandations du constructeur, il faut tablir des standards de nettoyage et graissage spcifiques la section, l'atelier. La TPM est une bonne opportunit pour lever le niveau de comptence des oprateurs et les amener faire de la maintenance de premier niveau, en plus de veiller la production. Au contact permanent avec l'quipement, leur implication et leur motivation favorisent l'mergence d'ides d'amlioration.

Conclusion

Les performances machines thoriques ne sont pas celles que l'on obtient, compte tenu de tous les facteurs perturbateurs. Le simple suivi d'un indicateur "calendaire" (temps de fonctionnement machine / temps d'ouverture) est souvent trompeur, car trop flatteur. Le suivi du TRS, par contre, donne une image synthtique, englobant tous les aspects affectant l'efficacit et l'analyse des composantes du TRS indique o l'effort est porter. La TPM ne change rien la maintenance classique sur le fond, mais redfinit la forme que celle-ci devrait prendre. Bien conduite, la TPM amliore le rendement machine, favorise la cration d'un esprit positif, responsabilise tous les intervenants et valorise la fonction oprateur. Il est raisonnable de commencer l'introduction de la TPM dans un atelier ou sur un process pilote, puis de l'tendre au reste de l'atelier ou de l'entreprise. Attention ne pas transformer les acteurs en "comptables"; les relevs ncessaires au TRS peuvent tre consquents ! Leur fonction doit demeurer la production de biens et non de donnes !

Attention pige

Il peut paratre tonnant de se voir servir un paragraphe modrateur aprs la prsentation d'une mthode prometteuse, mais mon exprience personnelle, ainsi que les questions qui me sont poses au sujet des indicateurs TPM, rendent une mise au point ncessaire. La dernire remarque de la conclusion; ne pas transformer les acteurs en "comptables" mrite d'tre dveloppe. Comme souvent, lorsqu'une nouvelle mthode est adopte, elle l'est avec entrain. La forte motivation peut se rvler mauvaise conseillre dans la mesure o elle pousse en faire "trop", parfois au mpris du bon sens.

http://membres.lycos.fr/hconline/tpm_fr.htm

2002-12-02

TPM Total Productive Maintenance ou Maintenance Productive Totale

Page 14 sur 15

La TPM introduit la lecture analytique des rsultats de production, une certaine logique "comptable". Le problme avec le respect strict des indicateurs TPM est qu'ils ncessitent le recueil de donnes relativement nombreuses et dtailles. Ds lors le risque de voir l'atelier se concentrer sur la production et le dpouillement de donnes plutt que sur la production de biens existe. La TPM ne doit pas tre une fin en soi, mais un outil au service de l'amlioration de la productivit. On ne rappellera jamais assez que le BUT d'une entreprise est de faire du profit, toute action doit donc servir ce but. Au risque d'une polmique, je prtends qu'il n'est pas ncessaire de garder la forme orthodoxe des indicateurs TPM. C'est souhaitable mais pas indispensable. L'important est de comprendre la dynamique de progrs que permet l'esprit TPM et quels lments freinent la productivit. Si pour des raisons pratiques les indicateurs choisis ne correspondent pas totalement ceux dfinis par la TPM, l'important reste que l'on puisse en tirer une analyse et orienter les actions d'amlioration. Il en est de mme pour tous ceux qui craignent de mal ventiler les donnes et de faire des erreurs de calcul; mon sens, mme si la mthode appliques comporte des erreurs, l'important est que la mthode soit conserve assez longtemps pour mesurer des progrs. Je pense qu'il faut mesurer ces progrs de manire relative, d'une semaine sur l'autre par exemple, et pouvoir redfinir un plan d'action chaque fois que l'objectif n'est pas atteint. Une remarque pleine de bon sens propos d'optimisation dit qu'il vaut mieux une mauvaise solution (comprenez une solution non-optimale) plutt que pas de solution du tout. Le respect strict de la forme orthodoxe de la TPM me semble un luxe que l'on devrait s'accorder qu' partir d'un niveau d'excellence, lorsque l'on chasse (avec gros efforts) les derniers pourcentages de productivit. Pour tous ceux qui dbutent, les gains seront consquents mme si les indicateurs TPM ne sont calculs que de manire approche.

De la TPM au Total Productive Management

Comme d'autres thories ou "recettes succs", la TPM Total Productive Maintenance tend tre gnralise, universalise sous un concept plus tendu de Total Productive Management. Cette approche plus globale tend diffuser les principes de la TP-Maintenance aux autres services et niveaux hirarchiques. Dclinaison naturelle d'une formule succs ou invention de consultants / formateurs en qute de nouvaux projets ? Un lment de rponse est fourni par M. Lionel Chaubard : Puisque TPM est une mthode qui s'attaque aux mauvaises habitudes et donc fait changer les gens, l'implication de la Direction est une condition sine qua non pour obtenir des gains. Ds lors, il faut voir TPM sous l'angle Management et plus seulement Maintenance (des machines). Maintenance devient "maintenir le progrs" d'un primtre productif: ses machines, ses oprateurs, son organisation physique, ses produits, sa matire premire, son animation, sa rentabilit, ses effluents, ...etc.

http://membres.lycos.fr/hconline/tpm_fr.htm

2002-12-02

TPM Total Productive Maintenance ou Maintenance Productive Totale

Page 15 sur 15

Souvent TPM amne remettre en question le type de management de l'entreprise car elle met en vidence (transparence oblige!) des dysfonctionnements au niveau de l'animation, prise de dcision, rpartition des tches, contrle, ... Lionel.Chaubard@fr2.auto.varta.com Avec mes remerciements pour cette contribution. Vous pouvez enrichir ce dbat en rejoignant les pros de la liste de diffusion QCD (Qualit Cots Dlais) ou en me faisant part de vos ractions.

URL : http://www.multimania.com/hconline/engineer_fr.htm Christian HOHMANN

http://membres.lycos.fr/hconline/tpm_fr.htm

2002-12-02

You might also like

- Optimation de FluxDocument48 pagesOptimation de FluxYassine ElabdiNo ratings yet

- Ch12-13 Performance Des Machines-Pages-93-104Document12 pagesCh12-13 Performance Des Machines-Pages-93-104Wael MaatougNo ratings yet

- Les Buts de La TPMDocument2 pagesLes Buts de La TPMMasmoudiNo ratings yet

- LIN2Document22 pagesLIN2Mbarek OrabiNo ratings yet

- 119 - TPM - CoursDocument9 pages119 - TPM - CoursMohammedAlaoui50% (2)

- Pour Cela La Maintenance Doit Être Reconnue Comme Un Service StratégiqueDocument4 pagesPour Cela La Maintenance Doit Être Reconnue Comme Un Service StratégiqueMasmoudiNo ratings yet

- Gestion de La Maintenance TPMDocument23 pagesGestion de La Maintenance TPMhamid benhima100% (1)

- UTC Formation 2009 La TPMDocument45 pagesUTC Formation 2009 La TPMaymenNo ratings yet

- Rapport TPM Réalisé Par BENABOUDI ChaimaaDocument3 pagesRapport TPM Réalisé Par BENABOUDI ChaimaaFati FlourNo ratings yet

- TPM 4.0 Le Futur de L'usine PDFDocument12 pagesTPM 4.0 Le Futur de L'usine PDFFatima Ezzahra AzlaniNo ratings yet

- 59 Maintenance Et TPMDocument30 pages59 Maintenance Et TPMKali AbdennourNo ratings yet

- TPM CoursDocument134 pagesTPM CoursIbatour WaoussNo ratings yet

- 28 Copies TPM EsaDocument7 pages28 Copies TPM EsaYassine ElhaddadyNo ratings yet

- 4-Seminaire EO-Total Productive MaintenanceDocument27 pages4-Seminaire EO-Total Productive Maintenanceettabaa.rimeNo ratings yet

- 119 - TPM - SynthèseDocument6 pages119 - TPM - Synthèsekhalida1No ratings yet

- 11 - La TPM EsaDocument7 pages11 - La TPM EsaYassine ElhaddadyNo ratings yet

- Guide TPM Sesa Systems 2021 FrancaisDocument34 pagesGuide TPM Sesa Systems 2021 FrancaisBaski DesigneNo ratings yet

- Total Productive Maintenance PDFDocument51 pagesTotal Productive Maintenance PDFOussama ElbattatNo ratings yet

- La Maintenance Productive TotaleDocument9 pagesLa Maintenance Productive TotaleMohamed Ali BejaouiNo ratings yet

- TPMDocument7 pagesTPMMohammed ChaabateNo ratings yet

- 4 TPMDocument60 pages4 TPMRonaldo KakaNo ratings yet

- Mini Projet MintenanceDocument19 pagesMini Projet MintenanceGhassen FgaierNo ratings yet

- INTRODUCTIONDocument3 pagesINTRODUCTIONakli.boumrarNo ratings yet

- 1-Projet Thématique SMEDDocument21 pages1-Projet Thématique SMEDAbdel-ali Sah100% (2)

- Le Guide InfaillibleDocument8 pagesLe Guide Infailliblewalidderbel1981100% (1)

- 03 - TPM - Cours Figitn 2023Document9 pages03 - TPM - Cours Figitn 2023Mostafa BelaaroussiNo ratings yet

- 4 La Méthode TPM ESTDocument34 pages4 La Méthode TPM ESTKarima ElNo ratings yet

- La Méthode SMED - IIDocument9 pagesLa Méthode SMED - IITarekBedidaNo ratings yet

- Total Productive Maintenance: Présenté ParDocument54 pagesTotal Productive Maintenance: Présenté ParRiad BachaNo ratings yet

- SmedDocument10 pagesSmednouamane beghitiNo ratings yet

- PowerPoint Les Niveaux Et TPMDocument24 pagesPowerPoint Les Niveaux Et TPMaymenNo ratings yet

- 4 La Total Productive Maintenance (TPM)Document15 pages4 La Total Productive Maintenance (TPM)Zaina KeubouNo ratings yet

- Indicateur Suivi MaintenanceDocument34 pagesIndicateur Suivi MaintenanceBassem HamzaouiNo ratings yet

- Presentation TPMDocument12 pagesPresentation TPManas lhabachiNo ratings yet

- Destion Par La Methode Smed (Document22 pagesDestion Par La Methode Smed (hamcha196967% (3)

- Le Guide InfaillibleDocument8 pagesLe Guide Infailliblewalidderbel1981No ratings yet

- Généralités Sur La TPMDocument47 pagesGénéralités Sur La TPMKhaled HmedNo ratings yet

- La Total Productive Maintenance (TPM)Document26 pagesLa Total Productive Maintenance (TPM)Salma AgassiNo ratings yet

- CoursDocument3 pagesCoursPaulin TordeurNo ratings yet

- Comment Choisir Son Investissement TexteDocument4 pagesComment Choisir Son Investissement Textealain dufourNo ratings yet

- Maintenance Productive Totale TPM 2019Document30 pagesMaintenance Productive Totale TPM 2019Omar El BourkhissiNo ratings yet

- Pourquoi Une GMAO PDFDocument18 pagesPourquoi Une GMAO PDFSadou HamadouNo ratings yet

- TPM 1 RésuméDocument1 pageTPM 1 RésuméCyril RousseauxNo ratings yet

- Groupe N°07 - Maintenance Productive TotaleDocument14 pagesGroupe N°07 - Maintenance Productive TotaleOverDoc100% (2)

- Module 5.04 - Séparation Homme-MachineDocument14 pagesModule 5.04 - Séparation Homme-MachineMohammed OuafikiNo ratings yet

- Cours 4 TRG TPMDocument5 pagesCours 4 TRG TPMBoussalia LatifaNo ratings yet

- Lean ManufacturingDocument19 pagesLean Manufacturingwalid benazizNo ratings yet

- TPM PDFDocument19 pagesTPM PDFJci SousseNo ratings yet

- Devoir Eco 1ER5 de RattrapageDocument2 pagesDevoir Eco 1ER5 de RattrapageDjaouida RAHMINo ratings yet

- Juste À Temps.Document39 pagesJuste À Temps.chair_manNo ratings yet

- Chapitre 6 Maintenance Productive Totale TPMDocument8 pagesChapitre 6 Maintenance Productive Totale TPMSalem OmriNo ratings yet

- Rapport de Stage Somaca PDFDocument80 pagesRapport de Stage Somaca PDFHicham ElmokaddemNo ratings yet

- HeijunkaDocument19 pagesHeijunkaifati100% (3)

- Groupe N°04 - L'optimisation de La ProductionDocument15 pagesGroupe N°04 - L'optimisation de La ProductionOverDoc100% (3)

- Lean ManifacturingDocument31 pagesLean ManifacturingSoukaina El Baz100% (1)

- Calcul du prix de revient: Rentabiliser les coûts de production et de distribution pour les chefs d'entreprises belgesFrom EverandCalcul du prix de revient: Rentabiliser les coûts de production et de distribution pour les chefs d'entreprises belgesNo ratings yet

- La méthode Kaizen: Améliorer ses performances de manière continueFrom EverandLa méthode Kaizen: Améliorer ses performances de manière continueNo ratings yet

- Guide du monde de l'informatique: L'essentielFrom EverandGuide du monde de l'informatique: L'essentielRating: 5 out of 5 stars5/5 (1)

- Mieux gérer votre entreprise grâce à la mise en place d'outils e-management: Les nouvelles technologies au coeur de l'entrepriseFrom EverandMieux gérer votre entreprise grâce à la mise en place d'outils e-management: Les nouvelles technologies au coeur de l'entrepriseNo ratings yet

- Entreprise de distributeurs automatiques: Comment commencer à gagner de l’argent avec les distributeurs automatiquesFrom EverandEntreprise de distributeurs automatiques: Comment commencer à gagner de l’argent avec les distributeurs automatiquesNo ratings yet

- Etude Du Marche de La Joaillerie en Afrique-CamerounDocument89 pagesEtude Du Marche de La Joaillerie en Afrique-CamerounwebcathoNo ratings yet

- Cours AuditDocument28 pagesCours AuditIsmail NoureddineNo ratings yet

- Rapport de Stage Beni IdirDocument23 pagesRapport de Stage Beni IdirAyoub AchNo ratings yet

- Con Riposte N36 37Document16 pagesCon Riposte N36 37Lolie JohannesNo ratings yet

- Avis 402-11 FR Bon de CommandeDocument2 pagesAvis 402-11 FR Bon de CommandeYoussef HåNo ratings yet

- 00 ExposéPPT AbderrahimDocument72 pages00 ExposéPPT AbderrahimBoujarda MohcineNo ratings yet

- Stratégie Dom Finale Version 2Document24 pagesStratégie Dom Finale Version 2ayoub aboutarikNo ratings yet

- Essai de Planification D'une Mission D'audit Suivant L'approche Par Les Risques (Le Cas de La CENAME)Document94 pagesEssai de Planification D'une Mission D'audit Suivant L'approche Par Les Risques (Le Cas de La CENAME)Tarik Benarab100% (1)

- Methode Smed-PubDocument11 pagesMethode Smed-PubscribdichigoNo ratings yet

- F.iniciativas 24022011Document27 pagesF.iniciativas 24022011Atlantic 2.0No ratings yet

- Liste Des ETABLISSEMENTS PUBLICS 2009Document34 pagesListe Des ETABLISSEMENTS PUBLICS 2009MANINFO MANINFONo ratings yet

- ETATS FINANCIERS 2017 MaquetteDocument8 pagesETATS FINANCIERS 2017 MaquetteImen TroudiNo ratings yet

- T NV 273 JournalDocument64 pagesT NV 273 JournalHossein TalhaNo ratings yet

- All U Need Quintet Parts PDFDocument5 pagesAll U Need Quintet Parts PDFEnrique Sanjuan Carbonell100% (1)

- Design ÉmotionnelDocument4 pagesDesign ÉmotionnelMayssa ChebbiNo ratings yet

- FILIERE Vs CHAINE DE VALEUR PDFDocument24 pagesFILIERE Vs CHAINE DE VALEUR PDFAminata DiagneNo ratings yet