Professional Documents

Culture Documents

Trabajo en Frio y Recocido Recristalizacion.

Uploaded by

Jonathan Esqueche AragonOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Trabajo en Frio y Recocido Recristalizacion.

Uploaded by

Jonathan Esqueche AragonCopyright:

Available Formats

TRABAJO EN FRIO Y RECOCIDO RECRISTALIZACION I.

OBJETIVOS

OBJETIVO GENERAL : Demostrar que un material, endurece y cambia su tamao de grano al ser deformado plsticamente, y que mediante el recocido, puede volver a sus caractersticas iniciales OBJETIVOS ESPECFICOS: Medir la dureza y observar al microscopio una probeta de una aleaqcion de cobre. Medir la dureza y observar al microscopio una probeta deformada a 10, 20, 30, 40, 50% de deformacion Medir la dureza y observar todos sus comportamientos

EQUIPOS Y MATERIALES II. 5 probetas de una aleacin de cobre de 20mm de altura y 13 mm de dimetro. Microscopio metalogrfico. Horno de fusin. Serie de papeles esmeril. Pulidora metalogrfica. 01 vernier. 01 marcador

FUNDAMENTOS TEORICOS

TRABAJO EN FRIO Caractersticas : Durante el trabajo en fro solo el 10% de la energa es ocupada en deformacin el resto se transforma en calor. Elevada densidad de dislocaciones (1081012 lneas de dislocacin/cm2) Es un mtodo econmico para producir grandes cantidades de pequeas piezas ya que no se requieren de fuerzas elevadas ni de equipos de conformado costosos. Durante el trabajo en fro la ductilidad, la conductividad elctrica y la resistencia a la corrosin se deterioran. Los esfuerzos residuales y el comportamiento anisotrpico adecuadamente controlados pueden ser benficos. Algunas tcnicas de procesamiento por deformacin solo pueden efectuarse si se aplica trabajo en fro (es decir, si la deformacin endurece el material)

Deformacin: La Deformacin se puede definir como la relacin existente entre la deformacin total y la longitud inicial del elemento, la cual permitir determinar la deformacin del elemento sometido a esfuerzos de tensin o compresin axial

hi

hf

RECOCIDO El recocido es un proceso mediante el cual, la estructura distorsionada de la red trabajada en fro, retorna a un estado libre de tensiones mediante la aplicacin de calor (tratamiento trmico). El proceso de recocido puede dividirse en tres etapas: recuperacin, recristalizacin y crecimiento de grano. Recuperacin: Esta es una etapa del proceso a bajas temperaturas, donde prcticamente no hay cambios en las propiedades mecnicas (dureza, y resistencia), tal como se representa en la figura 1. El trmino recuperacin tiene su origen en la observacin de que se recuperan algunas de las propiedades fsicas del material, por ejemplo, durante el trabajo en fro la conductividad elctrica disminuye ligeramente, luego durante la recuperacin la conductividad elctrica aumente hasta valores en la condicin recocida. Durante esta etapa La cambios microestructurales no son perceptibles. Un producto plano que luego de trabajado enfro presente granos alargados y aplastados, no modificar se aspecto durante la recuperacin. Como las propiedades mecnicas no experimentan esencialmente ningn cambio, la principal aplicacin de la etapa de recuperacin es aliviar las tensiones internas producidas por el trabajo en fro. Una aplicacin comercial de la etapa de recuperacin es para producir alambres de Al de alta resistencia; la recuperacin devuelve la

conductividad elctrica pero conserva la alta resistencia mecnica que se obtuvo durante el trabajo en fro. Recristalizacin: A medida que se supera la temperatura del intervalo de

recuperacin, comienzan a aparecer ncleos de nuevos granos en la microestructura, los cuales tienen la misma composicin y estructura reticular que los granos originales no deformados, y no estn alargados, sino que son aproximadamente uniformes en sus dimensiones (equiaxiales). Estos ncleos aparecen en las porciones del grano ms severamente deformadas, por lo general los lmites de grano y los planos de deslizamiento. La recristalizacin se produce mediante una combinacin de nucleacin de granos libres de deformacin y el crecimiento de estos ncleos para abarcar todo el material trabajado en fro. Cuando esto ocurre se dice que la estructura ha recristalizado completamente. La aparicin de estos nuevos granos disminuye de manera importante la resistencia y la dureza del material, al desaparecer el reforzamiento creado por el trabajo en fro. III. PROCEDIMIENTO Tomar muestra de 5 probetas 20mm de altura Calcular la altura final hf para cada porcentaje de deformacion y deformar las probetas a diferentes porcentajes de deformacin (10%, 20%, 30%, 40%, 50% )

hi

hf

Despejando hf

Medir su dureza de cada probeta con el durmetro y tomar datos

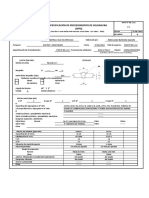

hi N responsables Froilan Solis Limache Rodriguez Herrera Danilson Dante Contreras Esqueche Urey Jhonnar mm 19.4 hf mm 17.46 deformacion % 10 dureza inicial HRF 1 2 3 28.9 27.3 28.5

22

17.6

20

26.5

25.1

28.3

22

15.4

30

29.3

28.2

26.4

22

13.2

40

26.1

26

25.8

13.6

6.8

50

28.7

29.1

30.5

IV.

RESULTADOS

hi mm hf mm deformacion dureza despues de la deformacion HRF 1 2 3 1 2 3 28.9 27.3 28.5 55.7 53.1 54.9 dureza inicial HRF dureza despues del recocido HRF 1 37.9 2 3 38.4 39.3

N responsables

Froilan Solis Limache Rodriguez Herrera Danilson Dante Contreras Esqueche Urey Jhonnar

19.4 17.46

% 10

22

17.6

20

26.5 25.1 28.3 59.1 57.6 65.6

47.4

49.3

51

22

15.4

30

29.3 28.2 26.4 73.8

74

70.8

34.4

29.3 38.4

22

13.2

40

26.1

26

25.8

74

75.9 78.4

26.6

28.5 29.6

13.6

6.8

50

28.7 29.1 30.5 88.2 89.4 98.5

32.9 30.4 33.3

V.

CONCLUSIONES Al someter una pieza de cobre, previamente deformada, al tratamiento trmico del recocido, sta vuelve a tener la dureza, forma y tamao de grano que antes de la deformacin.

You might also like

- Anexo 06 Hoja de Resumen de Trabajos en Altura - v.01Document2 pagesAnexo 06 Hoja de Resumen de Trabajos en Altura - v.01Jonathan Esqueche AragonNo ratings yet

- 1.1-Anexos Del Desarrollo RegionalDocument4 pages1.1-Anexos Del Desarrollo RegionalAlexandra EspinozaNo ratings yet

- Matriz de Gestion de SeguridadDocument3 pagesMatriz de Gestion de SeguridadJonathan Esqueche AragonNo ratings yet

- SSOst0015 Ergonomía v01 PDFDocument8 pagesSSOst0015 Ergonomía v01 PDFJonathan Esqueche AragonNo ratings yet

- SGIst0001 - Estandar de Inspecciones Herramientas e Instalaciones - v05Document12 pagesSGIst0001 - Estandar de Inspecciones Herramientas e Instalaciones - v05Jonathan Esqueche AragonNo ratings yet

- Matriz de Gestion de SeguridadDocument3 pagesMatriz de Gestion de SeguridadJonathan Esqueche AragonNo ratings yet

- Pets - Servicio de Soldadura para Trabajos en Parada Concentradora 2 - Rev02...Document22 pagesPets - Servicio de Soldadura para Trabajos en Parada Concentradora 2 - Rev02...Jonathan Esqueche AragonNo ratings yet

- Estandar Puesta A TierraDocument6 pagesEstandar Puesta A TierraJonathan Esqueche AragonNo ratings yet

- Pets - Servicio de Soldadura para Trabajos en Parada Concentradora 2 - Rev02...Document22 pagesPets - Servicio de Soldadura para Trabajos en Parada Concentradora 2 - Rev02...Jonathan Esqueche AragonNo ratings yet

- Memoria de Calculo Carreta de TrasladoDocument7 pagesMemoria de Calculo Carreta de TrasladoJonathan Esqueche Aragon50% (2)

- Sxewpr0074 - P - Control de Prod No Conforme - v07Document12 pagesSxewpr0074 - P - Control de Prod No Conforme - v07Jonathan Esqueche AragonNo ratings yet

- Traslado Mecanico EstandarDocument7 pagesTraslado Mecanico EstandarJonathan Esqueche AragonNo ratings yet

- Anexo 2 - Protocolo de Comunicación Ante Tormentas EléctricasDocument9 pagesAnexo 2 - Protocolo de Comunicación Ante Tormentas EléctricasJonathan Esqueche AragonNo ratings yet

- SGIst0001 - Estandar de Inspecciones Herramientas e Instalaciones - v05Document11 pagesSGIst0001 - Estandar de Inspecciones Herramientas e Instalaciones - v05Luis CarlosNo ratings yet

- SSOst0006 - Estándar para Gases Comprimidos - v01 PDFDocument6 pagesSSOst0006 - Estándar para Gases Comprimidos - v01 PDFJonathan Esqueche AragonNo ratings yet

- Iper LB Izaje de Cargas - Rev - BDocument5 pagesIper LB Izaje de Cargas - Rev - BJonathan Esqueche Aragon100% (1)

- SGIst0001 - Estandar de Inspecciones Herramientas e Instalaciones - v05Document12 pagesSGIst0001 - Estandar de Inspecciones Herramientas e Instalaciones - v05Jonathan Esqueche AragonNo ratings yet

- Ingre Cpu2019f2Document17 pagesIngre Cpu2019f2gustagarotoNo ratings yet

- 09 Fds Gasolina 84Document10 pages09 Fds Gasolina 84Jonathan Esqueche AragonNo ratings yet

- Catalogo2 Eslingas PDFDocument15 pagesCatalogo2 Eslingas PDFgabox707No ratings yet

- ANEXO Memoria de CalculoDocument12 pagesANEXO Memoria de CalculoJonathan Esqueche AragonNo ratings yet

- SGIpr0001 - Control de La Información Documentada v02Document9 pagesSGIpr0001 - Control de La Información Documentada v02Jonathan Esqueche AragonNo ratings yet

- Iper LB Excavaciones y Zanjas - Rev - BDocument7 pagesIper LB Excavaciones y Zanjas - Rev - BJonathan Esqueche AragonNo ratings yet

- Procedimiento SERG-PETS-CV1-001 Movilizacion y Desmovilizacion de EquiposDocument10 pagesProcedimiento SERG-PETS-CV1-001 Movilizacion y Desmovilizacion de EquiposJonathan Esqueche AragonNo ratings yet

- Amol AdoraDocument18 pagesAmol AdoraJonathan Esqueche AragonNo ratings yet

- 6 B Estrés LaboralDocument126 pages6 B Estrés LaboralJonathan Esqueche AragonNo ratings yet

- p22 Serg SPC Inst Seg 2825Document7 pagesp22 Serg SPC Inst Seg 2825Jonathan Esqueche AragonNo ratings yet

- Capacitacion de MontacargasDocument15 pagesCapacitacion de MontacargasJonathan Esqueche AragonNo ratings yet

- SL Cap13027 1602807 Pgsso 001Document1 pageSL Cap13027 1602807 Pgsso 001Jonathan Esqueche AragonNo ratings yet

- Ficha observación desempeño ExcelDocument3 pagesFicha observación desempeño ExcelWendy coronado angaritaNo ratings yet

- Falcon 4220Document1 pageFalcon 4220fermin parraNo ratings yet

- Guía acústica 11Document11 pagesGuía acústica 11Luisa De La VegaNo ratings yet

- Funciones de Varias VariablesDocument6 pagesFunciones de Varias VariablesJean Paul Miñano VelizNo ratings yet

- Matemáticas financieras: Gradientes geométricosDocument79 pagesMatemáticas financieras: Gradientes geométricosmjkoNo ratings yet

- Fotosíntesis Lab - ET50 de discos de hojas de espinacaDocument8 pagesFotosíntesis Lab - ET50 de discos de hojas de espinacaCarolinaNo ratings yet

- UNI Anual (RM-Timana)Document17 pagesUNI Anual (RM-Timana)Carlos Alberto Gonzales CornejoNo ratings yet

- T4.prueba de Hipo TesisDocument6 pagesT4.prueba de Hipo TesisMiguel Angel OchoaNo ratings yet

- Informe DataminingDocument15 pagesInforme Dataminingluis mNo ratings yet

- Propiedades ColigativasDocument5 pagesPropiedades ColigativasYoseleyn SuarezNo ratings yet

- Horario de Clases 1er Ciclo 2022Document8 pagesHorario de Clases 1er Ciclo 2022Alfonso EspinozaNo ratings yet

- Texto de Gustavo Barallobres PDFDocument2 pagesTexto de Gustavo Barallobres PDFMiriam FerrarottiNo ratings yet

- Motor Diesel WordDocument10 pagesMotor Diesel WordIgnacio ManriquezNo ratings yet

- Contenidos Minimos de Un Proyecto de Instalaciones ElectricasDocument37 pagesContenidos Minimos de Un Proyecto de Instalaciones ElectricasBrrt LuisNo ratings yet

- Galileo y su ley de caída libreDocument1 pageGalileo y su ley de caída libre•SWEET KOOKIE•No ratings yet

- Materiales Aislantes y Tipos (Herles Alvarez)Document8 pagesMateriales Aislantes y Tipos (Herles Alvarez)herlesNo ratings yet

- TALLER No. 3 TECNICO EN CATASTRO SYMGDocument4 pagesTALLER No. 3 TECNICO EN CATASTRO SYMGFrytoNo ratings yet

- WPS 00-1-22 Gmaw-FcawDocument2 pagesWPS 00-1-22 Gmaw-FcawLUIS ALBERTO YUPANQUI ESCOBARNo ratings yet

- Método de proyección en Wittgenstein: mentalista vs no mentalistaDocument2 pagesMétodo de proyección en Wittgenstein: mentalista vs no mentalistaValentín MijoevichNo ratings yet

- Repaso 2Document44 pagesRepaso 2JHAN CARLOS ROCHA CAICEDONo ratings yet

- Mcdi Unidad4 Evidencia de AprendizajeDocument6 pagesMcdi Unidad4 Evidencia de AprendizajeClaudio Ramón Rodriguez MondragónNo ratings yet

- Carpinteria MetalicaDocument52 pagesCarpinteria MetalicaGina Elaine Casas Vilchez100% (1)

- Practica #05 Reacciones QuímicasDocument5 pagesPractica #05 Reacciones QuímicasZarela Melani Estofanero ChauchaNo ratings yet

- Tarea 2 - Andres ArizaDocument3 pagesTarea 2 - Andres ArizaMauricio Herrera AnturiNo ratings yet

- Algebra I BimDocument24 pagesAlgebra I BimantonioNo ratings yet

- Clase Analisis Estructural II - 2Document40 pagesClase Analisis Estructural II - 2Yaks Francis Villafranca MermaNo ratings yet

- Drivadas Parciales (Trabajo Escrito)Document5 pagesDrivadas Parciales (Trabajo Escrito)Carlos CansecoNo ratings yet

- Introduccion A Los SensoresDocument13 pagesIntroduccion A Los Sensoresjames santiagoNo ratings yet

- ACE6000 - User Guide ESP PDFDocument142 pagesACE6000 - User Guide ESP PDF945288090% (3)

- Tarea 6 Unidad 3Document7 pagesTarea 6 Unidad 3TORRES CEJA CARLOS EDUARDONo ratings yet