Professional Documents

Culture Documents

Proceso de Obtencion Del Acido Polilactico A Partir Del Almidon de Papa Pufff

Uploaded by

Lissette Jeri AmaoOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Proceso de Obtencion Del Acido Polilactico A Partir Del Almidon de Papa Pufff

Uploaded by

Lissette Jeri AmaoCopyright:

Available Formats

PROCESO DE OBTENCION DEL ACIDO POLILACTICO A PARTIR DEL ALMIDON DE PAPA

PLASTICOS BIODEGRADABLES Los plsticos biodegradables son plsticos que los microorganismos (bacterias u hongos) pueden descomponer en agua, dixido de carbono (CO2) y otros biomateriales. Es importante subrayar que los plsticos biodegradables no estn fabricados necesariamente con biomateriales (p.ej, con plantas). Muchos plsticos biodegradables estn fabricados a partir del petrleo igual que los plsticos convencionales.

MATERIALES BIODEGRADABLES

FACTORES QUE INFLUYEN EN LA BIODEGRABILIDAD Tamao molecular y estructura qumica Poblacin microbiana y actividad enzimtica Condiciones ambientales: Oscuridad Humedad Temperatura Ph Cantidad de oxgeno disponible Nutrientes

BENEFICIOS DE LOS PLASTICOS BIODEGRADABLES Los plsticos biodegradables ofrecen una serie de ventajas cuando se comparan con los plsticos convencionales. Estos son completamente degradados en compuestos que no

daan el medio ambiente: agua, dixido de carbono y humus. Adems estos plsticos son producidos a partir de fuentes renovables de energa, lo que contribuye con el mantenimiento de las reservas fsiles (no renovables) en el planeta. Los polmeros biodegradables se dividen en cuatro grandes grupos: naturales como las protenas, el almidn , la celulosa; los naturales modificados como el acetato de celulosa; los materiales compuestos que combinan partculas biodegradables como el almidn con polmeros sintticos como el poliestireno y el ltimo grupo formado por los polmeros sintticos como las polisteres y los poliuretanos. Es importante conocer que de manera general, los plsticos biodegradables tienen malas propiedades mecnicas. Ellos no son estables frente al agua, son fotodegradables y biodegradables. Debido a estas y otras propiedades los plsticos biodegradables son utilizados por cortos perodos de tiempos ejemplo: para la confeccin de jabas, envolturas de utensilios domsticos, etc.

ALMIDON El almidn es un polmero natural de alta disponibilidad en la naturaleza. Puede ser obtenido con bajos costos de produccin a partir de tubrculos como la papa o a partir de cereales como el trigo, el maz, etc. Su alta solubilidad en agua limita el uso de este polmero en aplicaciones relacionadas con cubiertas y envolturas. El almidn se hincha y deforma con mucha facilidad en ambientes medianamente hmedos. Sin embargo ha sido muy utilizado como aditivo en mezclas con polmeros de mayor hidrofobicidad.

ACIDO LACTICO Posee las siguientes propiedades:

IDENTIFICADORES

PROPIEDADES FISICAS

PROPIEDADES QUIMICAS

ESTRUCTURA QUIMICA

PLA (ACIDO POLILACTICO) Polimerizacin cido lctico (fermentacin azcar, maz) Termoplstico polar (amorfos, semicristalinos), compostable y biodegradable. Requiere secado previo. Degradacin por hidrlisis (por agua) Alta rigidez y fragilidad Baja temperatura de uso T~55C Buena barrera a gases y aromas Temperatura de fusin (~170C) Es transparente y presenta buen acabado superficial. Buena procesabilidad. Extrusin, inyeccin y termoconformado

PROCESO

La produccin del plstico biodegradable empieza con el almidn que se extrae del papa, luego los microorganismos lo transforman en una molcula ms pequea de cido lctico que sirve como base para la elaboracin de cadenas polimricas de cido polilctico (PLA). El entrecruzamiento de cadenas de PLA da lugar a la lmina de plstico biodegradable que sirve de base para la elaboracin de numerosos productos plsticos no contaminantes. Los plsticos biodegradables producidos a partir de almidn pueden inyectarse, extruirse y termoformarse, de igual forma que los plsticos convencionales derivados del petrleo y los productos obtenidos presentan las mismas propiedades caractersticas fsico-qumicas.

PROCESO DE OBTENCIN DEL ALMIDN A PARTIR DE LA PAPA

MATERIA PRIMA: papa Propiedades:

a) b) c) d) e) f)

Alto rendimiento de almidn por hectrea. piel delgada tubrculos de mediano y gran tamao, de superficie uniforme y sin brotes bajo contenido de fibra y protenas menos de 2% de azcares reductores.

Todas ellos, indistintamente, estn relacionadas con caractersticas varietales, condiciones de suelo, clima y cultivo.

Procesamiento La manufactura del almidn de papa no involucra operaciones complejas. Simplemente, consiste en la extraccin mecnica del almidn de los tubrculos y posterior separacin de los slidos solubles. Bsicamente existen dos procesos: Batch y Continuo. Dentro del proceso continuo, la diferencia fundamental consiste en los mtodos de separacin y purificacin del almidn, para lo cual las fbricas que producen equipo para el almidn de papa, han desarrollado.

CUADRO RENDIMIENTO DE ALMIDON EN PROCESOS BATCH Y CONTINUO PROCESO Batch Continuo ALMIDN 71.2 84.2

El producto obtenido por el proceso continuo fue superior en calidad al de proceso Batch, por su alta viscosidad, mayor grado de reflectancia, bajo contenido de Nitrgeno, y ceniza y menor cantidad de materiales solubles de agua fra. Respecto al rendimiento, las prdidas de almidn al remover la fibra fina, son mucho mayores en el proceso batch.

ETAPAS DEL PROCESO

El proceso de obtencin de almidn de papa comprende las siguientes etapas: 1. Flujo de los tubrculos del almacn a la lavadora 2. Lavado 3. Molienda 4. Ataque con anhdrido sulfuroso diluido 5. Primera separacin. 6. Separacin del agua protenica 7. Primera refinacin 8. Segunda refinacin 9. Filtrado al vaco 10. Secado 11. Ensacado 12. Almacenaje del producto

DESCRIPCIN DEL PROCESO El material es conducido en camiones volquete desde los centros de acopio al depsito de la planta.

1. LAVADO

Las papas caen en un flujo de agua hasta un transportador de canal inclinado. Aqu la suciedad y la tierra adherida son eliminadas haciendo necesario un ligero lavado posterior. Se necesitan alrededor de 5 partes de agua por 1 de tubrculo (preparacin en peso) para el transporte por flujo. Del transportador van a los lavadores en serie de a dos y de tres o cuatro compartimientos segn el volumen de tubrculos. Son construidas de concreto o de acero con una seccin semicircular, all los tubrculos pasan de un compartimiento a otras por accin de unas palancas giratorias accionadas por un eje comn. El agua suministrada en esta etapa requiere solamente un control bacterial y no interesa la presencia de compuestos solubles. La eliminacin del agua sucia se realiza por los compartimientos de drenaje que existen alternativamente con los de lavado.

2. PELADO Las papas son peladas por el uso del calor, de sustancias qumicas y por la accin abrasiva. El tipo de pelado a escoger depende del tipo variedad del producto y del tamao de la planta de procesamiento. Generalmente las plantas grandes. En cerca de las reas de cultivo, con lo cual se logra un fcil suministro de la materia prima. Las grandes plantas estn siempre equipadas con lneas de peladores continuas para un rpido procesamiento. a) Pelado usando calor: El calor usado en algunos procesos de pelado causa el cocimiento parcial de la superficie de la papa. Puede producir la gelatinizacin del almidn cuando el calentamiento est alrededor de 70 C (160 F) este cocimiento de la superficie produce un calor oscuro y tiene una apariencia translucida. Pelado usando abrasivo: El pelado abrasivo, tipo bao continuo; es un equipo diseado tericamente para realizar un contacto uniforme con la superficie de la papa pudiendo ser pelada con discos o platos abrasivos para remover la cscara con una pequea rotacin.

b)

Peladora y cortadora Esta mquina se emplea para quitar la cscara a productos como las papas y zanahorias. El pelado se hace por abrasin. Con un aditamento cortador, se utiliza el aparato tambin para rebanar y cortar cubitos y tiras.

La peladora est constituida por las siguientes partes: (1) Cuerpo cilndrico revestido de material abrasivo, en el cual gira un plato del mismo material. (2) Tubera de alimentacin de agua. (3) Tolva de alimentacin de la materia prima. (4) Compuerta de descarga del producto pelado.

El aditamento cortador consta de: (5) Tolva de alimentacin de la materia prima. (6) Palanca para presionar la materia prima. (7) Descarga del producto cortado. (8) Disco cubicador (9) Disco rebanador giratorio. El pelado de papas se efecta como sigue: Se introducen aproximadamente 3 Kg. de tubrculos. El pelado se lleva a cabo por la rotacin del plato abrasivo, que empuja las papas hacia la pared.

Se abre la compuerta de descarga cuando los tubrculos estn libres de la mayor parte de la cscara. Las papas salen y caen en un recipiente. El agua empuja las cscaras al drenaje.

El rebanado de las papas peladas se efecta mediante las siguientes operaciones: Se abre el cuerpo de la cortadora. Se ajusta la cuchilla del disco rebanador al grosor del corte deseado: luego se coloca en el cuerpo del aditamento cortador, y finalmente se cierra el cuerpo y se arranca la maquina. Se levanta la tapa con la mano derecha. Se recoge una papa con la otra mano y se introduce en la tolva. Se vuelve a bajar la tapa. Se presiona ligeramente, de tal manera que la papa se adhiera al disco en rotacin con la cuchilla. Finalmente las rebanadas caen en la tina.

c)

Pelado usando soda castica: El pelado con soda en las papas combinado con el efecto de ataque qumico y la accin del calor hacen remover las cscaras y los ojos de las papas, para

luego pasar a una maquinaria que trabaja con dedos de jebe y presin de agua los que se encargan de limpiar finalmente. Las condiciones del proceso varan dependiendo de las variedades de la papa, edad y condiciones de almacenamiento del tubrculo y el destino de las papas. Las concentraciones usadas varan generalmente de 5% a 20% de hidrxido de sodio (NaOH) la temperatura del bao vara de 76 a 98 C (170 210 F) y el tiempo de inmersin vara de 1 a 6 minutos. Despus de lavadas la papas pueden sumergirse o ser rociadas con solucin diluida de cido, tal como el cido ctrico con el objeto de neutralizar la accin residual de la soda en la superficie.

3. MOLIENDA El objetivo es reducir los tubrculos a pulpa y liberar el almidn contenido. Las papas lavadas van a un depsito abierto por medio de un elevador de cangilones. Este depsito acta como alimentador y tiene capacidad de almacenamiento suficiente como para interrumpir el lavado por 30 minutos sin parar la produccin. Un alimento regulador de tubrculos es suministrado por un transportador helicoidal al molino (molino de rodillos) para ser desintegrado. Se requiere reducir los tubrculos con un dimetro medio de 2 o 2.5 a partculas que pasen por la malla 100.

Elevador de cangilones para frutas y hortalizas. del tipo que presenta un transportador para el arrastre de los diferentes cangilones guiado en rodillos de reenvi y de traccin y cuyos cangilones reciben las piezas de fruta en un punto de la trayectoria vertical ascendente de

los mismos, liberndolas en un punto de la trayectoria superior horizontal, caracterizado por comprender cangilones asociados al transportador sin fin de arrastre, constituidos individualmente por dos semipiezas articuladas al transportador por sus extremos y articuladas entre s por un eje transversal, permitiendo la adaptacin fcil de los cangilones individuales a los puntos de cambio de direccin del transportador sin fin, evitando acciones mecnicas sobre el producto transportado.

4. PRIMERA SEPARACIN: La suspensin con densidad 1.04 es bombeado a un juego de separadores, el que consiste en una serie de tamices rotatorios y zarandas colocadas uno encima de otro intercaladamente, en el siguiente orden: tamiz y zaranda superior, tamiz y zaranda inferior. La pulpa ingresa primero al tamiz rotatorio inferior. Las partculas ms grandes que quedan son diluidas y pasadas a travs de un molino a depsito. Las ms finas y el almidn caen a la zaranda inferior (malla 80); el nidn atraviesa la zaranda y la pulpa fina corre al depsito juntamente con el reducto del molino. SE agrega agua al depsito en cantidad suficiente para alcanzar una suspensin con densidad 1.01. El juego de separadores inferiores representa una recuperacin del 80 a 83% del almidn que ingresa. Del depsito son recirculados al tamiz rotatorio superior, la pulpa fina cae a la zaranda superior (malla 100, donde es retenido y el resto del almidn que quedara corre a travs de ella. La pulpa gruesa y fina de los separadores superiores se desecha a las cloacas o se somete a un secado para utilizarlo como alimento de ganado. La lechada de almidn que resulta tiene una densidad de 1.01 y trae rastros de pulpa y otros slidos. La recuperacin total es de 90.8%.

5. SEPARACIN DEL AGUA PROTEINICA

En esta operacin el agua proteinica es separada del almidn en un separador centrfuga continua. El centrifugado es desechado. El almidn libre de protenas sale de la centrifugadora con una densidad de 1.05. El agua protenica arrastra un 0.13% del almidn y un 0.99% de slidos totales.

6. PRIMERA REFINACIN La lechada proveniente de la centrifugadora es pasada por una zaranda (malla 120) para eliminar la pulpa fina que haya podido quedar. Peridicamente es necesario lavar los tamices con una solucin al 10% de NaOH. La pulpa fina es desechada a las cloacas.

7. SEGUNDA REFINACIN Se realiza en una centrifugadora horizontal continua. La lechada ingresa al separador con una cantidad de 1.03 y sale con 1.18. El agua de cola arrastra algo de almidn (1.47 de la masa total), slidos, protenas y grasas entre otras.

8. FILTRADO AL VACO El almidn hmedo proveniente de la segunda refinacin es sometido a la accin de un filtro continuo al vaco, el que da un producto de calidad uniforme con 37 a 41% de humedad. Su funcionamiento es automtico requiere poca supervisin. El agua separadora en esta etapa puede ser utilizada en el lavado de las papas que salen del almacn.

9. SECADO El secado tipo flash remueve rpidamente la humedad por el movimiento de las partculas hmedas en un flujo de aire caliente. La velocidad de transferencia de calor del aire a las partculas de almidn es alto y no ms de 3 4 seg. Es requerido para evaporar sustancialmente toda la humedad desde el slido. El aire caliente es producto quemando carbn, gases o cake en forma directa o indirectamente con intercambiadores de calor.

PRODUCCION DEL ACIDO POLILACTICO

La obtencin ocurre generalmente en dos etapas consecutivas: La primera la sntesis del cido lctico y la segunda la polimerizacin.

La obtencin del cido lctico ha sido ampliamente estudiada y desarrollada. El primer paso en el proceso es la extraccin del almidn de la biomasa. Industrialmente se utilizan como sustratos: sacarosa proveniente de azcar de caa y remolacha azucarera. lactosa proveniente de lactosuero. dextrosa procedente de almidn hidrolizado. La sacarosa refinada y glucosa son los ms utilizados.

Para la extraccin del almidn de productos no refinados se realiza un molido hmedo. El almidn obtenido se convierte en azcar por hidrlisis enzimtica o cida.

Hidrlisis industrial

Almidn Dextrinas Oligosacridos maltosa glucosa

HIDROLISIS DEL SUSTRATO HASTA ALMIDON FERMENTABLE

La hidrlisis industrial del almidn comprende 3 etapas sucesivas: Gelatinizacin: Cuando el almidn es calentado en agua en exceso, este cae en una fase de transicin; esta fase est asociada con una difusin de agua dentro del grnulo y posterior regin amorfa, hidratacin e hinchazn radial, prdida de birrefringencia, prdida del orden de regin cristalina y lixiviacin de la amilosa y amilopectina. La licuefaccin o dextrinizacin: Es el proceso mediante el cual a partir de un almidn gelatinizado se obtiene una rpida disminucin de la viscosidad en virtud de una hidrlisis parcial. En esta etapa se producen polisacridos de longitud intermedia (maltodextrinas con 5 a 10 unidades de glucosa) y pequeas cantidades de polisacridos de alto peso molecular, como tambin algunos de bajo peso molecular (glucosa, maltosa entre otros). Sacarificacin: A partir de las maltodextrinas de la etapa anterior se completa la hidrlisis total del almidn a glucosa. En la digestibilidad de almidones como materia prima, muchos factores como el tamao de particular, relacin de amilosa: amilopectina, extensin de la asociacin molecular entre los componentes del almidn, grado de cristalinidad, longitud de la cadena de amilosa y presencia de complejos lpidos-amilosa, juegan un papel importante en la degradacin hidroltica. Los grnulos de almidn podran estar atrapados en una pared celular residual, y protegerlos de los ataques enzimticos. De esta forma, se puede concluir que tanto la resistencia por forma y encapsulado de los grnulos de almidn pueden ser los responsables de la baja digestibilidad y resistencia al ataque enzimtico, requiriendo ser gelatinizados para poder ser degradados por enzimas.

Los principales almidones comerciales, como el almidn de maz, son hidrolizados por enzimas (amilasas) las cuales acceden al interior del grnulo por medio de canales. Los almidones que no contienen poros, tales como los de la papa y ame, sufren una erosin de la superficie del grnulo.

Enzimas El proceso de conversin de almidn gelatinizado a un jarabe glucosado generalmente est representado en 2 etapas: Licuefaccin: Se presenta cuando se emplea la enzima amilasa (durante o despus de gelatinizar el almidn), cortando las cadenas de los polmeros amilosa y amilopectina en cadenas de tamao regular, dando como resultado dextrinas, maltosa, maltotriosa y maltopentosa.

Para la produccin de glucosa, se requiere de una segunda etapa consecutiva a la licuefaccin denominada: Sacarificacin, adicionando la enzima amiloglucosidasa (AMG) dando como principal producto la glucosa.

Almidn 30- 40% Neutralizar /enfriar a,b amilasas y glucoamilasa

Jarabe

Centrifugacin/decoloracin

Deshidratacin FERMENTACION DEL ALMIDON A ACIDO LACTICO

Glucosa

La fermentacin lctica, as llamada porque el producto final es el cido lctico, puede ser llevada a cabo por bacterias u hongos. Bacterias fermentan entonces el licor azucarado. Lactobacillus delbrueckii es el microorganismo utilizado en la produccin industrial, ya que tiene la ventaja de consumir eficientemente glucosa y ser termfilo con temperatura ptima de crecimiento en el rango de 45 a 62C, lo que reduce costos de enfriamiento y esterilizacin, as como riesgos de contaminacin microbiolgica en el fermentador. En el mtodo de obtencin comercial, al sustrato se le adiciona una fuente de vitaminas y de cofactores, se utiliza una mezcla de 10 a 15 % de glucosa, 10% CaCO 3, cantidades

menores de fosfato de amonio y extracto de levadura. El medio se inocula y se agita sin aireacin para optimizar la neutralizacin del cido formado. La fermentacin dura entre 2 a 4 das y se termina cuando todo el azcar es consumido, con el fin de facilitar la purificacin. Al final de la fermentacin el medio es ajustado a pH 10 y calentado para solubilizar el lactato de calcio y coagular protenas presentes. Posteriormente el medio se filtra para remover sustancias insolubles, as como biomasa. Despus de concentrar por evaporacin, el cido libre se obtiene por adicin de cido sulfrico seguido de filtracin para remover el sulfato de calcio formado. La conversin alcanza en general valores por encima del 95% en sustrato de carbohidratos. La fermentacin puede realizarse tanto en procesos batch como continuos. El cido lctico debe separarse del cultivo fermentable y purificarse antes de la polimerizacin en la mayora de los casos. Los procesos de purificacin ms comunes involucran neutralizacin con bases seguido por filtracin, concentracin y acidificacin.

VAS PARA LA POLIMERIZACIN DEL CIDO POLILCTICO La obtencin ocurre generalmente en dos etapas consecutivas: Primera la sntesis del cido lctico Segunda la polimerizacin. La obtencin del cido lctico ha sido ampliamente estudiada y desarrollada. El primer paso en el proceso es la extraccin del almidn de la biomasa. Industrialmente se utilizan como sustratos, sacarosa proveniente de azcar de caa y remolacha azucarera, lactosa proveniente de lactosuero, y dextrosa procedente de almidn hidrolizado. La sacarosa refinada y glucosa son los ms utilizados. Para la extraccin del almidn de productos no refinados se realiza un molido hmedo. El almidn obtenido se convierte en azcar por hidrlisis enzimtica o cida. Bacterias fermentan entonces el licor azucarado. Lactobacillus delbrueckii es el microorganismo utilizado en la produccin industrial, ya que tiene la ventaja de consumir eficientemente glucosa y ser termfilo con temperatura ptima de crecimiento en el rango de 45 a 62C, lo que reduce costos de enfriamiento y esterilizacin, as como riesgos de contaminacin microbiolgica en el fermentador.

En el mtodo de obtencin comercial, al sustrato se le adiciona una fuente de vitaminas y de cofactores, se utiliza una mezcla de 10 a 15 % de glucosa, 10% CaCO3, cantidades menores de fosfato de amonio y extracto de levadura. El medio se inocula y se agita sin aireacin para optimizar la neutralizacin del cido formado. La fermentacin dura entre 2 a 4 das y se termina cuando todo el azcar es consumido, con el fin de facilitar la purificacin. Al final de la fermentacin el medio es ajustado a pH 10 y calentado para solubilizar el lactato de calcio y coagular protenas presentes. Posteriormente el medio se filtra para remover sustancias insolubles, as como biomasa. Despus de concentrar por evaporacin, el cido libre se obtiene por adicin de cido sulfrico seguido de filtracin para remover el sulfato de calcio formado. La conversin alcanza en general valores por encima del 95% en sustrato de carbohidratos. La fermentacin puede realizarse tanto en procesos batch como continuos. El cido lctico debe separarse del cultivo fermentable y purificarse antes de la polimerizacin en la mayora de los casos. Los procesos de purificacin ms comunes involucran neutralizacin con bases seguido por filtracin, concentracin y acidificacin.

POLIMERIZACION DEL ACIDO LACTICO Se han desarrollado dos vas fundamentales para convertir el cido lctico en polmeros de alto peso molecular: El proceso indirecto va lctido, cuyo producto se denomina polilctido. El proceso directo de polimerizacin por policondensacin.

El PLA puede obtenerse por condensacin directa del cido lctico o bien por polimerizacin tras la apertura del anillo de L-lactida (ROP: ringopening polymerization). Puesto que la condensacin es una reaccin de equilibrio, existen dificultades para eliminar cierta cantidad de agua durante las ltimas etapas de la polimerizacin lo cual limita el peso molecular del polmero obtenido por este mtodo. En consecuencia la mayora de las investigaciones se han centrado en el mtodo ROP, sin embargo Mitsui Toatsu Chemicals ha patentado un proceso destilador azeotrpico usando un disolvente que permite un proceso de esterificacin directo y finalmente obtener PLA de elevado peso molecular.

Es ptimamente activo y por lo general las bacterias deseables que actan tienden a producir nicamente L-esteroismero, mientras que mtodos sintticos producen en su mayora una mezcla racmica de cido lctico. La mezcla de los esteroismeros D y L es amorfa y sin embargo L-lactida produce una estructura cristalina de PLA llamada PLLA (cido poli-L-lctico)

POLIMERIZACIN DEL CIDO LCTICO POR POLICONDENSACIN. Una desventaja de la policondensacin es que polmero obtenido es de bajo peso molecular. Ha habido estudios para obtener el polmero total molar alto manipulando el equilibrio entre el cido lctico, el agua y el PLA en un disolvente orgnico (Ajioka y otros. 1995) o el agente de ramificacin (Kim y Kim, 1999). En presencia de agentes del bifuncionales (dipolos y dicidos) o ligando agentes como el disocianato (Hiltunen y otros. 1997) se obtienen polmeros de pesos moleculares altos.

Polimerizacin del cido lctico con apertura del anillo. ste mtodo incluye policondensacin del cido lctico seguido de una despolimerizacin afn de obtener el dmero cclico deseado, la lactida, polmeros de alto peso molecular pueden ser obtenidos tras la apertura del anillo. La despolimerizacin permite aumentar la temperatura de policondensacin y disminuir la presin, y destilacin de la lactida producida. La ventaja de la polimerizacin por ROP es que la reaccin se puede controlar ms fcilmente, variando as las caractersticas del polmero resultante de una manera ms controlada. Tambin se ha conseguido obtener un polmero de elevado peso molecular mediante un nico paso de policondensacin gracias a un disolvente azeotrpico apropiado.

ETAPAS DE POLIMERIZACIN DEL PLA. El Cargill Dow LLC ha desarrollado un proceso continuo y barato para la produccin de polmeros a base de cido lctico. El proceso comienza con una reaccin de condensacin continua del cido lctico en medio acuoso para producir un prepolmero de bajo peso molecular. Posteriormente el prepolmero se convierte en una mezcla de estereoismeros del lctico mediante una catlisis de estao permitiendo una reaccin intramolecular de ciclizacin ms selectiva. La mezcla de lctico es entonces purificada mediante una destilacin en vaco. Finalmente, el PLA de alto peso molecular se forma a partir del mtodo ROP en presencia del catalizador de estao. Este sistema elimina el uso costoso y contaminante de disolventes.

APLICACIONES La aplicacin ms prometedora del PLA es en envases y empaques para alimentos y produccin de pelculas para la proteccin de cultivos en estadios primarios. Sin embargo, el alto crecimiento fngico en los materiales obtenidos de bases biodegradables es un factor negativo para el uso en alimentos. Por lo tanto los bioempaques son ms convenientes para alimentos con alta respiracin y de vida de almacenamiento corto como vegetales, y para el empaque de algunos productos de panadera. En los tejidos vivos, el PLA se despolimeriza totalmente por hidrlisis qumica. Esta caracterstica hace que el PLA sea ampliamente utilizado para la produccin de hilo para sutura, implantes, cpsulas para la liberacin lenta de frmacos, prtesis, etc.

You might also like

- Reutilización de aguas residuales en la industria azucarera y AlcoholeraFrom EverandReutilización de aguas residuales en la industria azucarera y AlcoholeraNo ratings yet

- Alcohol CetoestearilicoDocument5 pagesAlcohol Cetoestearilicohaydee yanique ninaNo ratings yet

- Automatizacion Del JabonDocument170 pagesAutomatizacion Del JabonRousver Ruben Quicaña GarayNo ratings yet

- Permeabilidad de Peliculas PlasticasDocument9 pagesPermeabilidad de Peliculas PlasticasJeydi TelloNo ratings yet

- Sobre Asfalto VerdeDocument7 pagesSobre Asfalto VerdeEdgar Javier LópezNo ratings yet

- RCJ Informe - 1069 - Jaime CondoriDocument1 pageRCJ Informe - 1069 - Jaime CondoriJhon Jaime Condori RojasNo ratings yet

- Tratamiento aguas residuales planta lavado papaDocument115 pagesTratamiento aguas residuales planta lavado papamarcoNo ratings yet

- Polietilen Tereftalato PETDocument10 pagesPolietilen Tereftalato PETFernando Vázquez CrodaNo ratings yet

- Estudio de Viabilidad para La Elaboración de Guacamole en Polvo Como Aprovechamiento de Las Categorías Segunda y Tercera1Document235 pagesEstudio de Viabilidad para La Elaboración de Guacamole en Polvo Como Aprovechamiento de Las Categorías Segunda y Tercera1Santiago Lopez DurangoNo ratings yet

- Malla Ambiental Umsa 2016Document1 pageMalla Ambiental Umsa 2016Adan DuarteNo ratings yet

- Informe Oxido de EtilenoDocument39 pagesInforme Oxido de EtilenoelianaNo ratings yet

- VentiladoresDocument2 pagesVentiladorespa13o100% (1)

- Optimización de Las Variables en La Hidrólisis Ácida de Cáscara de Piña Por La Metodología de Superficie de RespuestaDocument91 pagesOptimización de Las Variables en La Hidrólisis Ácida de Cáscara de Piña Por La Metodología de Superficie de RespuestaVictor Villegas-CornelioNo ratings yet

- Aplicación de Membranas en Procesos de Separación Del Gas NaturalDocument93 pagesAplicación de Membranas en Procesos de Separación Del Gas NaturalRJ CantoNo ratings yet

- Dimensionamiento de Un Horno Rotatorio para La Produccion de Clinker de Cemento PortlandDocument3 pagesDimensionamiento de Un Horno Rotatorio para La Produccion de Clinker de Cemento PortlandMangelRoelNo ratings yet

- Obtención de Polietileno de Alta Densidad (Pead)Document9 pagesObtención de Polietileno de Alta Densidad (Pead)Marco Antonio RamosNo ratings yet

- Microorganismos Eficientes y Biofertilizantes Artesanales para La Agricultura EcológicaDocument54 pagesMicroorganismos Eficientes y Biofertilizantes Artesanales para La Agricultura EcológicaKaren Tatis MuvdiNo ratings yet

- Materiales DiaposDocument14 pagesMateriales DiaposDaymer Ramirez FloresNo ratings yet

- Obtención y Caracterización de Combustible A Partir de Desechos TermoplásticosDocument81 pagesObtención y Caracterización de Combustible A Partir de Desechos TermoplásticosIsla Uvaldes ZacariasNo ratings yet

- Unidad #4 Produccion de PolietilenoDocument20 pagesUnidad #4 Produccion de PolietilenoLuis Diego Vargas AmellerNo ratings yet

- Lab Ope CristalizacionDocument10 pagesLab Ope CristalizacionJuan Carlos Ferri0% (1)

- Propiedades y usos de la siliconaDocument31 pagesPropiedades y usos de la siliconaAmairanyta Hernandez ZarateNo ratings yet

- Practica 7 PDFDocument7 pagesPractica 7 PDFEmily LeónNo ratings yet

- Aceite MaracuyaDocument44 pagesAceite MaracuyaJerson Mendoza C100% (1)

- Durabilidad y Preservacion de La Madera PDFDocument83 pagesDurabilidad y Preservacion de La Madera PDFJeanette MillerNo ratings yet

- Ecuador Norma para GaseosasDocument13 pagesEcuador Norma para GaseosasyeseeNo ratings yet

- La Agonía Del Puyango. Marta Guerra y David ZaldumbideDocument2 pagesLa Agonía Del Puyango. Marta Guerra y David ZaldumbideIsabel CristinaNo ratings yet

- Dimensionamiento Plantas Compostaje CNCL 03-10-2013Document30 pagesDimensionamiento Plantas Compostaje CNCL 03-10-2013Gonzalo Vidal PaulinichNo ratings yet

- Catalogo de BraskemDocument28 pagesCatalogo de BraskemPegfan85100% (2)

- La Resonancia Magnética y Sus Aplicaciones en La AgroindustriaDocument9 pagesLa Resonancia Magnética y Sus Aplicaciones en La AgroindustriaAnonymous fK33KBoRNo ratings yet

- Determinación de Partículas (Tamaño)Document11 pagesDeterminación de Partículas (Tamaño)jozerNo ratings yet

- CRIOVIALDocument1 pageCRIOVIALKimberly HidalgoNo ratings yet

- Tesis de AntocianinaDocument152 pagesTesis de AntocianinaJuan Carlos UrquizoNo ratings yet

- Planta de MetanolDocument14 pagesPlanta de Metanolmirtha alcazarNo ratings yet

- Optimización Del Proceso de Secado de La Manzanilla (Matricaria Chamonilla)Document172 pagesOptimización Del Proceso de Secado de La Manzanilla (Matricaria Chamonilla)David Meza CarbajalNo ratings yet

- Como Poner Un Centro de Reciclaje - Guía de NegocioDocument2 pagesComo Poner Un Centro de Reciclaje - Guía de NegocioAlbertoNo ratings yet

- Fabricación industrial levadura panificaciónDocument23 pagesFabricación industrial levadura panificaciónDiana Mosquera SalazarNo ratings yet

- Elaboración de Biopolímeros A Partir de Almidón de Papa, Camote y Maíz para Determinar Sus Propiedades FísicasDocument5 pagesElaboración de Biopolímeros A Partir de Almidón de Papa, Camote y Maíz para Determinar Sus Propiedades FísicasFernando Garcia TupesNo ratings yet

- Produccion de FormaldehidoDocument20 pagesProduccion de FormaldehidorichardNo ratings yet

- Antecedentes de La Elaboración de Papel Biodegradable A Partir de La SábilaDocument4 pagesAntecedentes de La Elaboración de Papel Biodegradable A Partir de La SábilaCalatayud Flores MelbyNo ratings yet

- Diseño de bombas para fluidos no newtonianosDocument6 pagesDiseño de bombas para fluidos no newtonianosUTSNo ratings yet

- Las Curtiembres Hacen Uso Intensivo de Agua en Sus ProcesosDocument5 pagesLas Curtiembres Hacen Uso Intensivo de Agua en Sus ProcesosLeoncito Le RêveurNo ratings yet

- Produccion de ManitolDocument5 pagesProduccion de ManitolEder Aranda CarbonellNo ratings yet

- Producción Del PoliestirenoDocument9 pagesProducción Del PoliestirenoArturo Hernández MoralesNo ratings yet

- Practica de FiltracionDocument9 pagesPractica de FiltracionNaysha LicuonaNo ratings yet

- Ejercicio 5 Balance de Materia y EnergiaDocument3 pagesEjercicio 5 Balance de Materia y Energiadaniel gomezNo ratings yet

- Tecnologías Avanzadas para El Tratamiento y La Reutilización Del AguaDocument8 pagesTecnologías Avanzadas para El Tratamiento y La Reutilización Del AguaRossbell B. MoranNo ratings yet

- Rol Del Ingeniero QuimicoDocument4 pagesRol Del Ingeniero QuimicoandreslarahernandezNo ratings yet

- Investigacion BioetanolDocument14 pagesInvestigacion BioetanolGabriela MunozNo ratings yet

- MADERA PLASTICA - Ponencia J.enrique Cruz Benedetti - Pps (Modo de AdDocument43 pagesMADERA PLASTICA - Ponencia J.enrique Cruz Benedetti - Pps (Modo de AdDavid Alejandro Mendez TovarNo ratings yet

- Guia de MoliendaDocument10 pagesGuia de MoliendaJesicaCarrascalNo ratings yet

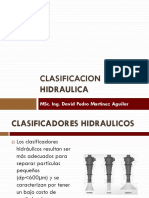

- Clasificación hidráulica: tipos de clasificadores y parámetros de operaciónDocument23 pagesClasificación hidráulica: tipos de clasificadores y parámetros de operaciónELOY HUAMAN QUISPENo ratings yet

- 3 Seleccion de Agitador-MezcladorDocument5 pages3 Seleccion de Agitador-MezcladorMerly Niquen ChimoyNo ratings yet

- EXTRACCION DE ACEITE ESENCIAL EN SUS TRES INDISES DE MADURES Mango 3 LinethDocument30 pagesEXTRACCION DE ACEITE ESENCIAL EN SUS TRES INDISES DE MADURES Mango 3 LinethMax ReyesNo ratings yet

- Ácido TartáricoDocument18 pagesÁcido TartáricoKelsy NolascoNo ratings yet

- Matriz de Leopold (Camal)Document13 pagesMatriz de Leopold (Camal)Carlos Andres Chirinos ChavezNo ratings yet

- ALMIDONDocument25 pagesALMIDONAnonymous xirwpPcm4No ratings yet

- Cómo hacer almidón agrio de yucaDocument14 pagesCómo hacer almidón agrio de yucaSamario SamarioNo ratings yet

- Taller Emprendimiento PDFDocument16 pagesTaller Emprendimiento PDFJavier Andres BenavidesNo ratings yet

- Plan de Manejo Ambiental "Exportación Bocadillo Veleño"Document10 pagesPlan de Manejo Ambiental "Exportación Bocadillo Veleño"Santiago RodeloNo ratings yet

- Aguirre Dionisia Albañileria Fabricadas Junin PDFDocument198 pagesAguirre Dionisia Albañileria Fabricadas Junin PDFBetito Enríquez FuentesNo ratings yet

- Elaboracion AlcoholDocument12 pagesElaboracion AlcoholSandra Judith M. HNo ratings yet

- Aguirre Dionisia Albañileria Fabricadas Junin PDFDocument198 pagesAguirre Dionisia Albañileria Fabricadas Junin PDFBetito Enríquez FuentesNo ratings yet

- 04posibilidadesdeproduccin 090611120618 Phpapp01Document25 pages04posibilidadesdeproduccin 090611120618 Phpapp01Erick PérezNo ratings yet

- Ciclones Separaciones y RecirculacionDocument9 pagesCiclones Separaciones y RecirculacionJesús Ibarra0% (1)

- Metanol ESP 2Document20 pagesMetanol ESP 2Diego Hamet Rojas ViverosNo ratings yet

- Ciclones Separaciones y RecirculacionDocument9 pagesCiclones Separaciones y RecirculacionJesús Ibarra0% (1)

- Ciclones TeoriaDocument14 pagesCiclones TeoriaromerobaNo ratings yet

- AlgasDocument2 pagesAlgasLissette Jeri AmaoNo ratings yet

- 33267601Document0 pages33267601Lissette Jeri AmaoNo ratings yet

- Peru: Exportaciones Según Sectores Económicos: 2 003 Variacion Porcentual Respecto Al Mismo Periodo Del Año AnteriorDocument6 pagesPeru: Exportaciones Según Sectores Económicos: 2 003 Variacion Porcentual Respecto Al Mismo Periodo Del Año AnteriorLissette Jeri AmaoNo ratings yet

- Separadores MecanicosDocument20 pagesSeparadores MecanicosJerry Delgado100% (1)

- BetùnDocument1 pageBetùnLissette Jeri AmaoNo ratings yet

- JabònDocument2 pagesJabònLissette Jeri AmaoNo ratings yet

- CandelillasDocument2 pagesCandelillasLissette Jeri AmaoNo ratings yet

- CandelillasDocument2 pagesCandelillasLissette Jeri AmaoNo ratings yet

- PRACTICA 2 Observacion Bacterias MesofilasDocument13 pagesPRACTICA 2 Observacion Bacterias MesofilasLissette Jeri AmaoNo ratings yet

- CeraDocument2 pagesCeraLissette Jeri AmaoNo ratings yet

- Manjar BlancoDocument2 pagesManjar BlancoLissette Jeri AmaoNo ratings yet

- Pine SolDocument1 pagePine SolLissette Jeri AmaoNo ratings yet

- Jabon LiquidoDocument8 pagesJabon LiquidoLissette Jeri Amao56% (9)

- Acido Polilactico TRABAJO K VALEDocument26 pagesAcido Polilactico TRABAJO K VALELissette Jeri AmaoNo ratings yet

- ALQUILACIONDocument22 pagesALQUILACIONLissette Jeri Amao100% (1)

- Proyecto LecheDocument41 pagesProyecto LecheLissette Jeri Amao100% (2)

- Calentadores de JugoDocument12 pagesCalentadores de JugoLissette Jeri Amao100% (5)

- Calidad Total en La IngenieriaDocument17 pagesCalidad Total en La IngenieriaLissette Jeri AmaoNo ratings yet

- Proyecto LecheDocument41 pagesProyecto LecheLissette Jeri Amao100% (2)

- Análisis de La Frescura de Cítricos Por FTIR, Ing. Claudia Hernández AmbrosioDocument84 pagesAnálisis de La Frescura de Cítricos Por FTIR, Ing. Claudia Hernández AmbrosioANAY NALLELY LAPONNo ratings yet

- Harina de Coronta de Maiz MoradoDocument27 pagesHarina de Coronta de Maiz MoradoLIZ PAUCAR ARPITANo ratings yet

- Metabolismo de Los Seres VivosDocument9 pagesMetabolismo de Los Seres VivosKrizia Thais Rujel AcostaNo ratings yet

- Idraet Dermopurity - Lista de Precios - Marzo2022Document6 pagesIdraet Dermopurity - Lista de Precios - Marzo2022VentasOutlet CtesNo ratings yet

- NTC 282pdfDocument14 pagesNTC 282pdfIV�N ANDR�S RODR�GUEZ AGREDONo ratings yet

- Ácido AcéticoDocument6 pagesÁcido AcéticoDaniel Rafael Carlos PaisigNo ratings yet

- Trabajo DiseñoDocument32 pagesTrabajo DiseñoelianaNo ratings yet

- Monografia de Tipos de Aditivos...Document11 pagesMonografia de Tipos de Aditivos...Elizabeth Diana Gomez SantanaNo ratings yet

- TrylagenDocument43 pagesTrylagenVeronica RolandelliNo ratings yet

- Trabajo EscritoDocument5 pagesTrabajo EscritoJiselle ContrerasNo ratings yet

- Toxicología de Los Alimentos DiapositivasDocument187 pagesToxicología de Los Alimentos DiapositivasRoberto Sanchez HerraNo ratings yet

- SILCOMPA COLOMBIA - FICHA TEìCNICA ALCOHOL NEUTRO USPDocument1 pageSILCOMPA COLOMBIA - FICHA TEìCNICA ALCOHOL NEUTRO USPJose Mauricio Cardenas LermaNo ratings yet

- Practica 5 KeilerDocument10 pagesPractica 5 KeilerLUIS ERLIS OLIVARES PALMA100% (1)

- FT-Lúcuma 4 KG-NV PDFDocument5 pagesFT-Lúcuma 4 KG-NV PDFrolandoNo ratings yet

- Biotecnologial Ambiental Cap 1 y 2Document62 pagesBiotecnologial Ambiental Cap 1 y 2Sheryl AnNo ratings yet

- Triptico de AntropologiaDocument2 pagesTriptico de AntropologiaMarco Villafane EspinozaNo ratings yet

- NTC 1239Document21 pagesNTC 1239Jorge M Goldy Donado VNo ratings yet

- Universidad Nacional Experimental Romulo Gallegos. Núcleo-CalabozoDocument9 pagesUniversidad Nacional Experimental Romulo Gallegos. Núcleo-CalabozoSofia Elizabeth SanchezNo ratings yet

- Jabones SyndetDocument3 pagesJabones SyndetMichelle Romero50% (2)

- Tipos de Cabello y Agentes Químicos ReductoresDocument19 pagesTipos de Cabello y Agentes Químicos ReductoresDani Ale MurrtaNo ratings yet

- FACTORES QUE AFECTAN LA ACTIVIDAD DE LAS ENZIMAS - Heidy Mancera Alejandra Vasquez-2Document11 pagesFACTORES QUE AFECTAN LA ACTIVIDAD DE LAS ENZIMAS - Heidy Mancera Alejandra Vasquez-2Valeria CamargoNo ratings yet

- Historia de La CosméticaDocument54 pagesHistoria de La CosméticaIyami CoilyNo ratings yet

- Nutrición y alimentación porcina enDocument17 pagesNutrición y alimentación porcina enKatty SalazarNo ratings yet

- Definiciones y Evolución 2019Document44 pagesDefiniciones y Evolución 2019Georgia Maria González MezaNo ratings yet

- MUICLEDocument4 pagesMUICLEMichelleNo ratings yet

- Análisis Proximal de Weende y Análisis de Van SoestDocument31 pagesAnálisis Proximal de Weende y Análisis de Van SoestRUBEN RAFAEL LOPEZ ANTONIO100% (1)

- Apuntes Metabolismo de LípidosDocument13 pagesApuntes Metabolismo de LípidosDanae Scarlet CeferinoNo ratings yet

- Cruc Íf ErasDocument9 pagesCruc Íf ErasJONATHAN OLGUINLUGONo ratings yet

- Ácido cítrico: propiedades, usos y aplicaciones de este ácido orgánicoDocument4 pagesÁcido cítrico: propiedades, usos y aplicaciones de este ácido orgánicoMilton Carbajal TerronesNo ratings yet

- Guia - 1 Nutricion 2022Document5 pagesGuia - 1 Nutricion 2022María camila Deaza palenciaNo ratings yet