Professional Documents

Culture Documents

Capacidad de La Planta

Uploaded by

Yoselin AgueroCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Capacidad de La Planta

Uploaded by

Yoselin AgueroCopyright:

Available Formats

PLANTAS INDUSTRIALES UNIDAD II: CAPACIDAD DE LA PLANTA

CONCEPTOS GENERALES Capacidad: cantidad de producto que puede ser obtenido durante un cierto perodo de tiempo. Puede referirse a la empresa en su conjunto o a un centro de trabajo. Se expresa por medio de relaciones: Tn por mes, por ao; volumen diario, mensual; No. de unidades diarias, horas mquina por mes; horas hombre por mes; etc. Otro concepto de Capacidad: Es la tasa de produccin que puede obtenerse de un proceso. Esta caracterstica se mide en unidades de salida por unida de tiempo: una planta de artculos electrnicos puede producir un nmero de computadores por ao, o una compaa de tarjetas de crdito puede procesar cierta cantidad de facturas por hora, as como una refinera de petrleo puede procesar cientos de miles de barriles de crudo por da. Capacidad de Diseo Es la tasa de produccin que quisiera tener una empresa en condiciones normales; es tambin la capacidad para la cual se especific el sistema. Esta capacidad se ve reducida por efectos y eventos presentes en la actividad productiva y que se reflejan a largo plazo, se pueden mencionar; mezcla de productos y condiciones del mercado, altas especificaciones de calidad, balance inadecuado entre equipo y mano de obra. Estas condiciones hacen que la capacidad de diseo se vea reducida a una capacidad del sistema.

Capacidad del Sistema. Es la tasa ms alta que se puede obtener cando se emplean de manera ptima los recursos productivos. Sin embargo, la utilizacin de recursos puede ser deficiente en este nivel mximo ( por ejemplo; incrementos en el costo de energa, horas de trabajo extraordinarias, mayores costos de mantenimiento, etc). Esta capacidad se ve reducida, esta vez, por efectos a corto plazo, entre otros; Desempeo de los directivos (mala programacin, estrategias y controles deficientes, etc), Ineficiencia de los trabajadores ( falta de aptitudes, bajo nivel de esfuerzo, etc), Ineficiencia de las mquinas (paros, mantenimiento, reemplazo, etc). Estas condiciones hacen que la capacidad del sistema se traduzca en un nivel de produccin menor definido como produccin real.

Capacidad de Produccin Real. Es la tasa de produccin efectiva que se obtiene de un sistema bien diseado y operado en condiciones normales una vez que la actividad productiva se vea limitada e influenciada por efectos externos e internos no programados en el largo y corto plazo.

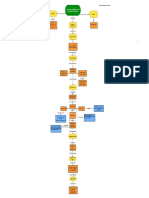

Capacidad de Diseo ( 100 Ton / Ao) Efectos a Largo Plazo

Capacidad del Sistema ( 95 TM / Ao)

Efectos a Corto Plazo Produccin Real ( 90 TM / Ao)

Relaciones entre las Capacidades y la Produccin.

Factores que Determinan o Condicionan el Tamao de una Planta. En la prctica, determinar el tamao de una nueva unidad de produccin es una tarea limitada por las relaciones recprocas que existen entre el tamao y: la demanda, la disponibilidad de las materias primas, la tecnologa, los equipos y el financiamiento. Todos estos factores contribuyen a simplificar el proceso de aproximaciones sucesivas, y las alternativas de tamao entre las cuales se puede escoger se van reduciendo a medida que se examinan los factores condicionantes mencionados, los cuales se analizan detalladamente a continuacin.

El tamao de la Planta y la Demanda.

La demanda es uno de los factores ms importantes para condicionar el tamao de un proyecto. El tamao propuesto solo puede aceptarse en caso de que la demanda sea claramente superior a dicho tamao. Si el tamao propuesto fuera igual a la demanda no se recomendara llevar a cabo la instalacin, puesto que sera muy riesgoso. Cuando la demanda es superior al tamao propuesto, ste debe ser tal que solo se pretenda cubrir un bajo porcentaje de la demanda, normalmente no mas de un 10 %, siempre y cuando haya mercado libre.

Cuando el rgimen sea oligoplico no se recomienda tratar de introducirse en el mercado, excepto mediante acuerdos previos con el propio oligopolio acerca de la reparticin del mercado existente o del aseguramiento del abasto en las materias primas. El tamao de la Planta y los Suministros e Insumos.

El suministro suficiente en cantidad y calidad de materias primas es un aspecto vital en el desarrollo de un proyecto. Muchas empresas se han visto frenadas por la falta de este insumo. Para demostrar que este aspecto no es limitante para el tamao del proyecto, se debern listar todos los proveedores de materias primas e insumos y se anotaran los alcances de cada uno para suministrar estos ltimos. En etapas ms avanzadas del proyecto se recomienda presentar tanto las cotizaciones como el compromiso escrito de los proveedores, para abastecer las cantidades de materias primas e insumos necesarias para el proyecto. En caso de que el suministro no sea totalmente seguro, se recomienda buscar en el extranjero dicha provisin, cambiar de tecnologa en caso de ser posible o abandonar el proyecto. El tamao de la Planta, la Tecnologa y los Equipos.

Hay ciertos procesos o tcnicas de produccin que exigen una escala mnima para ser aplicables, ya que por debajo de ciertos niveles mnimos de produccin los costos seran tan elevados, que no se justificara la operacin de las instalaciones en esas condiciones. Las relaciones entre el tamao y la tecnologa influirn a su vez en las relaciones entre tamao, inversiones y costos de produccin. En efecto, dentro de ciertos limites de operacin, a mayor escala dichas relaciones propiciaran un menor costo de inversin por unidad de capacidad instalada y un mayor rendimiento por persona ocupada; lo anterior contribuir a disminuir los costos de produccin, a aumentar las utilidades y a elevar la rentabilidad de la planta. En trminos generales se puede decir que la tecnologa y los equipos tienden a limitar el tamao de la planta a un mnimo de produccin necesario para ser aplicables. El tamao de la Planta y el Financiamiento.

Si los recursos financieros son insuficientes para atender las necesidades de inversin de la planta para un tamao mnimo, es claro que la realizacin del proyecto es imposible. Si los recursos econmicos propios y ajenos permiten escoger entre varios tamaos para los cuales existe una gran diferencia de costos y de rendimiento econmico para producciones similares, la prudencia aconsejar escoger aquel tamao que pueda financiarse con mayor comodidad y seguridad y

que a la vez ofrezca, de ser posible, los menores costos y un alto rendimiento de capital. Por supuesto, habr que hacer un balance entre todos los factores mencionados para hacer una buena seleccin. Si existe flexibilidad en la instalacin de una planta, esto es, si los equipos y la tecnologa lo permiten, se puede considerar la implantacin por etapas del proyecto como una alternativa viable, aunque es obvio no todos los equipos y tecnologas permiten esta flexibilidad.

El tamao de la Planta y la Organizacin.

Cuando se haya realizado un estudio que determine el tamao ms apropiado para el proyecto, es necesario asegurarse que se cuenta no solo con el suficiente personal, sino tambin con el apropiado para cada uno de los puestos de la empresa. Aqu se hace referencia sobre todo al personal tcnico de cualquier nivel, el cual no se puede obtener fcilmente en algunas localidades del pas. Este aspecto no es tan importante para limitar el proyecto, ya que con frecuencia se ha dado el caso de que cuando se manejan avanzadas tecnologas vienen tcnicos con stas para operar los equipos. Aun as, hay que prevenir los obstculos en este punto, para que no sean impedimento en el tamao y la operacin de la planta. Factores que Afectan la Capacidad. Una vez que la planta se ha definido y especificado en su tamao, es necesario tomar en cuenta que esta planta cuando est en operacin puede ver reducida su capacidad. Hay factores externos e internos que afectan la capacidad. Entre los factores externos tenemos: Los reglamentos Gubernamentales (horas de trabajo, seguridad, contaminacin, etc) Los Acuerdos con los Sindicatos. La Capacidad de Suministro de los Proveedores.

Entre los factores internos, los mas importantes tenemos: El diseo de los Productos y Servicios. El Personal y las tareas ( capacitacin, motivacin, aprendizaje, mtodo y contenido de trabajo ). La distribucin fsica de la planta y el flujo de procesos. Las capacidades y el almacenamiento de equipo. La administracin y el manejo de materiales.

Los Sistemas de Control de Calidad. Las Capacidades de Direccin.

Mtodos que determinan la capacidad optima de una planta

Metodo de Lange (Costo Untario Minimo)

Lange define un modelo particular para fijar la capacidad ptima de produccin de una nueva planta, basndose en la hiptesis real de que existe una relacin funcional entre el monto de la inversin y la capacidad productiva del proyecto, lo cual permite considerar a la inversin inicial como una medida directa de la capacidad de produccin ( tamao). Si se logra obtener una funcin que relacione a la inversin inicial y a los costos de produccin, sta mostrar que un alto costo de operacin est asociado con una inversin inicial baja, y viceversa. Esto se debe a que el mayor uso de un factor permite una menor inversin en el otro factor. De acuerdo con el modelo, habr que hacer un estudio de un nmero de combinaciones inversin costo de produccin , de tal modo que el costo total sea mnimo. Para ello, como los costos se dan en el futuro y la inversin en el presente, es necesario incorporar el valor del dinero en el tiempo y descontar todos los costos futuros para hacer la comparacin. La expresin del costo total mnimo quedara como sigue:

Costo Total = I o ( C ) +

n-1

= mnimo

t=0

(1+i)t

Donde: C = Costos de produccin I o = Inversin inicial. i = tasa de descuento t = perodos considerados en el anlisis. En estas condiciones, el costo total alcanzara su nivel mnimo cuando el incremento de la inversin inicial sea igual a la suma descontada de los costos de operacin que esa mayor inversin permite ahorrar. El mtodo de Lange es muy intuitivo, pero no evita que se tengan que variar aproximaciones que son largas y tediosas, ya que por cada alternativa que se estudie hay que conocer la inversin y los costos de produccin.

Mtodo de Escalacin. Una forma ms detallada de determinar la capacidad ptima de produccin es considerar la capacidad de los equipos disponibles en el mercado y con esto analizar las ventajas y desventajas de trabajar cierto nmero de turnos de trabajo y horas extras. Cuando se desconoce la disponibilidad de capital para invertir, puede ser til este mtodo. Se investigan las capacidades de equipos disponibles en el mercado y se calcula la mxima produccin al trabajar 1, 2 y 3 turnos, lo cual, de hecho, proporciona una gama de capacidades de produccin. Luego, hay que considerar, dada, las caractersticas del proceso, los das que se trabajaran al ao y si el proceso productivo puede detenerse en cualquier momento sin perjuicio del producto o de los costos de produccin.

Mtodo de mxima utilidad Este mtodo propone una estimacin de las ventas y costos asociados a distintas alternativas de tamaos, donde se opta por el que maximiza la utilidad. Adems trabaja con flujos devengados y no reales, sin considerar la inversin inicial y supone que no existen ni reinversiones ni un valor residual del proyecyo. Un factor a considerar que la mayor utilidad ser la misma que tenga la mayor rentabilidad solo si los costos totales de produccin son proporcionales al capital.

Mejor Nivel Operativo y Economas de Escala.

Mejor Nivel Operativo. Por mejor nivel operativo se entiende aquel punto de la capacidad donde es menor el costo promedio por unidad. Se puede observar que al descender por la curva, se logran ms economas de escala hasta alcanzar en mejor nivel operativo, despus de este punto hay deseconomas de escala.

Costo de Produccin Promedio por Deseconomas de Mejor Nivel Operativo

Economas de Escala

Volumen

Mejor Nivel Operativo

Economas de Escala. Se trata de un concepto conocido: al aumentar el tamao de una planta y su volumen, baja el costo promedio por unidad producida, puesto que cada unidad absorbe parte de los costos fijos. Esta reduccin en el costo promedio por unidad contina hasta que la planta es tan grande que aumenta el costo de coordinar el manejo de personal y el flujo de materiales; entonces se llega a un punto donde hay que encontrar nuevas fuentes de capacidad. Es posible relacionar este concepto con el mejor nivel operativo si se compara el costo promedio por unidad de plantas de tamao diferente. La figura muestra los mejores niveles operativos para plantas de 100, 200 y 300 unidades / ao. Se observa que, conforme pasamos de 100 a 300 unidades, es menor el costo unitario promedio para el mejor nivel operativo; si existiera una planta de 400 unidades (por ejemplo), donde fuera mayor el costo de produccin que en la planta de 300 unidades, apareceran perdidas debido a la escala. Sin embargo, si nos movemos hacia la derecha en cualquiera de las curvas de costo promedio, el aumento no se debera a un problema de escala, ya que no ha crecido el tamao de la planta. Ms bien, indicara que la gerencia ha tratado de obtener de la planta ms de lo que esta puede ofrecer de manera eficiente. La figura muestra tambin que este concepto tiene una segunda dimensin: no solo existe un tamao ptimo para la instalacin, sino adems existe un nivel operativo ptimo para un tamao determinado. Las economas ( y deseconomas) de escala no solo existen entre curvas de costos, sino tambin en las mismas curvas. Se obtienen economas de escala si la produccin se aproxima al mejor nivel operativo de la instalacin; si rebasa este nivel hay deseconomias.

Costo de Produccin Promedio Por Unidad Mejor Nivel Operativo Planta de 100 Unidades Planta de 200 Unidades Planta de 300 Unidades

Economas de Escala

Tasa de Uso de Capacidad y Holgura de Capacidad.

Tasa de uso de Capacidad (TUC) La tasa de uso de capacidad define el grado en que una empresa utiliza su capacidad, y se calcula de la siguiente manera: TUC = Capacidad Utilizada / Capacidad de Diseo La tasa de uso de capacidad se expresa como un porcentaje, para lo que se requiere que el numerador y el denominador se midan con unidades y perodos similares ( horas maquina / da, Barriles de petrleo / da , gastos de produccin / mes, etc) Holguras de Capacidad (HC) Holgura de capacidad es la cantidad de capacidad que excede a la demanda esperada. Por ejemplo, si se espera que la demanda mensual para una instalacin sea de 1.000.000 de Bs en productos y la capacidad de diseo de la planta es 1.200.000 de Bs en productos, la holgura de capacidad es de 20 %. Una holgura de capacidad de 20 % equivale a una tasa de uso de capacidad de 83 % ( 100 / 120 ). Cuando la capacidad de diseo de una empresa es menor que la capacidad necesaria para cumplir con la demanda, se dice que tiene una holgura de capacidad negativa. Por ejemplo, si una empresa tiene una demanda mensual por 1.2 millones de Bs en productos, pero solo puede producir 1.0 millos, presenta una holgura de capacidad negativa de 20 %. En el primer caso se tendra capacidad ociosa y en el ltimo una saturacin del equipo que puede ser perjudicial si no se sabe administrar correctamente.

You might also like

- CafeDocument3 pagesCafeYoselin AgueroNo ratings yet

- Formato Produccion KimberDocument1 pageFormato Produccion KimberYoselin AgueroNo ratings yet

- Derecho Internacional PrivadoDocument45 pagesDerecho Internacional PrivadoYoselin AgueroNo ratings yet

- Informe Derechos Especiales (LOPNNA)Document5 pagesInforme Derechos Especiales (LOPNNA)Yoselin AgueroNo ratings yet

- Analisis Codigo Etica AbogadoDocument5 pagesAnalisis Codigo Etica AbogadoYoselin AgueroNo ratings yet

- Con Ciencia en Nuestra Sociedad Sobre AdDocument3 pagesCon Ciencia en Nuestra Sociedad Sobre AdYoselin AgueroNo ratings yet

- Manual AconcaguaDocument5 pagesManual AconcaguaDeyabu DesignNo ratings yet

- Brilliance V7 2022 ECDocument4 pagesBrilliance V7 2022 ECsancuilmasNo ratings yet

- Qué Es SPSSDocument5 pagesQué Es SPSSantonyNo ratings yet

- Practica Control Por FaseDocument6 pagesPractica Control Por FaseMarco Antonio Perez ConstantinoNo ratings yet

- Comercio ElectronicoDocument10 pagesComercio ElectronicoYahairaSossaANo ratings yet

- Manual de Instalación y OperaciónDocument151 pagesManual de Instalación y OperaciónANTONIO LOPEZNo ratings yet

- Bkm-Camiones-4Document12 pagesBkm-Camiones-4Alexander ortegaNo ratings yet

- Manual de Usuario SAPDocument27 pagesManual de Usuario SAPJesus Alex Villalva LaizaNo ratings yet

- Instala fotocontrol automático lucesDocument6 pagesInstala fotocontrol automático lucesIsnaldo HernandezNo ratings yet

- Inteligencia digital y sus criterios de identificaciónDocument7 pagesInteligencia digital y sus criterios de identificaciónLeticia TenjidoNo ratings yet

- Modelo de gestión financiera para Pymes del comercio en ZacatecasDocument90 pagesModelo de gestión financiera para Pymes del comercio en ZacatecasNancy MartínezNo ratings yet

- Reporte - Practica 11Document7 pagesReporte - Practica 11Jose LermaNo ratings yet

- El Metodo Cientifico en El Desarollo de Protesis.: Una Extencion Artificial para Remplazar La RealDocument1 pageEl Metodo Cientifico en El Desarollo de Protesis.: Una Extencion Artificial para Remplazar La RealCynthia Herrera OchoaNo ratings yet

- Guía Nº2 Exp. Rendimiento VolumétricoDocument7 pagesGuía Nº2 Exp. Rendimiento VolumétricoDavid GonzalezNo ratings yet

- Grupo3 Ta2Document12 pagesGrupo3 Ta2Cristian DominguezNo ratings yet

- Practica Busqueda Informacion en InternetDocument6 pagesPractica Busqueda Informacion en InternetnilsonNo ratings yet

- El Riesgo en El Desarrollo de SoftwareDocument47 pagesEl Riesgo en El Desarrollo de SoftwareMagnoliushkaMandarinishkovaNo ratings yet

- Presentacion Unidad 6Document7 pagesPresentacion Unidad 6Aline MercadoNo ratings yet

- Memoria Descriptiva LeticiaDocument19 pagesMemoria Descriptiva LeticiaasoNo ratings yet

- Diagrama de Pareto para mejorar la producción en empresa metalmecánicaDocument14 pagesDiagrama de Pareto para mejorar la producción en empresa metalmecánicaJair Huapaya ParionaNo ratings yet

- Tarea 4Document2 pagesTarea 4Wober ShopNo ratings yet

- ?. ?????ó?resúmenesDocument83 pages?. ?????ó?resúmenesMario VargasNo ratings yet

- Flow C Brochure Es Rev01 LowresDocument12 pagesFlow C Brochure Es Rev01 LowresAntony SantosNo ratings yet

- Ensayo - Teorías de ColasDocument4 pagesEnsayo - Teorías de ColasVanessa La RosaNo ratings yet

- La Silvicultura y Los Sensores RemotosDocument2 pagesLa Silvicultura y Los Sensores RemotosTomas EstebanNo ratings yet

- HeijunkaDocument18 pagesHeijunkaFlor de los Angeles Maria Sanchez Avalos100% (1)

- Matriz de ConsistenciaDocument2 pagesMatriz de ConsistenciaREMI Q. TOLANo ratings yet

- AmplificadoresPotenciaClasesABDEUsosAplicacionesDocument6 pagesAmplificadoresPotenciaClasesABDEUsosAplicacionesJhon Jairo C QNo ratings yet

- Foda EntelDocument3 pagesFoda EntelHector Vladimir Muñoz Olivares50% (4)

- Catalogo Ley de Ductos-SepDocument32 pagesCatalogo Ley de Ductos-SepPablo César Vilches Rivas100% (1)