Professional Documents

Culture Documents

Kaynak Bağlantıları

Uploaded by

Alpar DalgicOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Kaynak Bağlantıları

Uploaded by

Alpar DalgicCopyright:

Available Formats

07_kaynak.

doc

2010 Mart

www.guven-kutay.ch

KAYNAK

BALANTILARI

07

zet

M. Gven KUTAY

07_kaynak.doc

I N H A L T S V E R Z E I C H N I S

0 Genel ............................................................................................................................................ 5

Parann kaynaklanma zellii........................................................................................................ 6

0.1.1 Kaynaklanma yetenei................................................................................................. 6

0.1.1.1 eliklerin kaynaklanma yetenei............................................................................. 6

0.1.1.2 Krdkmn kaynaklanma yetenei ........................................................................ 8

0.1.1.3 eitli eliklerin kaynaklanma yetenei .................................................................. 9

0.1.2 Kaynak emniyeti .......................................................................................................... 9

0.1.3 Kaynak imkanlar......................................................................................................... 9

0.1.3.1 Is etkisi .................................................................................................................. 10

0.1.3.2 Kaynak dikiinde gerilimler................................................................................... 11

0.1.4 Kaynak balantlarnn meslek dallarna gre dalm ............................................. 11

0.1.5 Kaynak balantlarnn kullanma gre dalm ....................................................... 12

0.1.6 Kaynak balantlarnn yaplmasna gre dalm .................................................... 12

0.1.7 Kaynak balantlarnn yaplmalarna gre dalm ................................................. 12

0.1.8 Kaynak konstrksiyonunda dikkat edilecek baz durumlar ....................................... 15

0.1.9 Kaynak yntemleri..................................................................................................... 16

0.1.9.1 Oksiasetilen kayna .............................................................................................. 16

0.1.9.2 Elektrik ark kayna.............................................................................................. 16

0.1.9.3 Toz alt kayna...................................................................................................... 16

0.1.9.4 Wolfram inert gaz kayna..................................................................................... 17

0.1.9.5 Metal inert gaz kayna.......................................................................................... 17

0.1.9.6 Basn veya pres kayna....................................................................................... 17

0.1.9.7 Gasla eritme pres kayna ...................................................................................... 18

0.1.9.8 Diren kayna ....................................................................................................... 18

0.1.9.9 Elektrikle nokta kayna ........................................................................................ 18

0.1.9.10 Elektrikle makara kayna ................................................................................. 19

0.1.9.11 Elektron n kayna ........................................................................................ 19

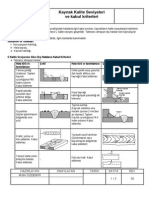

0.2 Kaynakta kalite ve snflandrma ....................................................................................... 19

0.3 Kaynaa uygun konstrksiyon........................................................................................... 20

0.3.1 Malzemeye uygun konstrksiyon nerileri................................................................ 21

0.3.2 Zorlanmaya uygun konstrksiyon nerileri ............................................................... 21

0.3.3 malata uygun konstrksiyon nerileri ...................................................................... 21

0.3.4 Hesaplar ve imalata iin zel neriler........................................................................ 22

1 Makina konstrksiyonunda kaynak balantlar ........................................................................ 22

1.1 Makinada kaynak balantlarnn konstrksiyonu............................................................. 22

1.2 Makinada kaynak balantlarnn hesab............................................................................ 27

1.2.1 Kaynak konstrksiyonunda dikiler ve boyutlar....................................................... 27

1.2.1.1 Aln dikii............................................................................................................... 27

1.2.1.2 Ke dikii ............................................................................................................. 29

1.2.1.3 Basit ke dikileri ................................................................................................. 29

1.2.1.4 Profile ke dikileri .............................................................................................. 30

1.2.2 Makina kaynak konstrksiyonunda mukavemet hesab............................................. 31

1.2.2.1 eki ve Bas gerilmesi ........................................................................................... 31

1.2.2.2 Eilme gerilmesi .................................................................................................... 31

1.2.2.3 Kesme gerilmesi..................................................................................................... 31

1.2.2.4 Torsiyon gerilmesi ................................................................................................. 32

1.2.2.5 Toplam gerilmeler.................................................................................................. 32

07_kaynak.doc

1.2.2.6 Kaynak konstrksiyonunun kontrol..................................................................... 33

1.2.3 Nokta kayna ............................................................................................................ 39

1.2.3.1 Nokta kaynandaki kesme gerilimi ...................................................................... 39

1.2.3.2 Nokta kaynandaki izdm bas gerilimi............................................................ 40

2 elik konstrksiyonda kaynak balantlar................................................................................ 41

2.1 Kaynak yerlerinde genel mukavemet incelenmesi............................................................. 41

2.2 Stabilite ve iletmede mukavemet incelemesi ................................................................... 42

2.3 Merkezi basya zorlanan tek paral ubuk........................................................................ 42

2.4 Kaynak yerlerinin genel kontrol ...................................................................................... 44

3 Basnl kazanlarda kaynak........................................................................................................ 46

3.1 Kuvvetlerin belirlenmesi.................................................................................................... 46

3.2 Gerilmeler .......................................................................................................................... 47

3.2.1 Boyuna gerilme, eki gerilmesi ................................................................................. 47

3.2.2 Teetsel gerilme, eki gerilmesi ................................................................................ 48

3.2.3 Radyal gerilme, eki gerilmesi................................................................................... 48

3.2.4 Bileik gerilme ........................................................................................................... 49

3.3 Cidar kalnlnn bulunmas.............................................................................................. 50

4 rnekler ..................................................................................................................................... 53

4.1 rnek 1, Pres asisi, makina imalat .................................................................................. 53

4.2 rnek 2, Vin tamburu....................................................................................................... 56

4.2.1 Kaynak dikiinin emniyetli mukavemet deeri ......................................................... 57

4.3 rnek 3, Support, elik konstrksiyon............................................................................... 58

4.3.1 1. Alternatif, epeevre kapal kaynak dikiinde gerilmeler..................................... 58

4.3.2 2. Alternatif, C-eklinde kaynak dikiinde gerilmeler .............................................. 59

4.3.3 Kaynak dikilerinin emniyetli kayma mukavemet deeri.......................................... 60

4.4 rnek 4, Lokma anahtar uzatmas , makina imalat ......................................................... 61

4.4.1 1. Alternatif, epeevre O-kaynak dikii................................................................... 62

4.4.2 2. Alternatif, Kama kaynak dikii .............................................................................. 62

4.4.3 Kaynak dikilerinin emniyetli kayma mukavemet deeri.......................................... 62

4.4.4 Kaynak dikilerinin emniyet katsays ....................................................................... 62

4.5 rnek 5, Tayc kiri, elik konstrksiyon ...................................................................... 63

4.5.1 Kaynak dikiindeki gerilmeler ................................................................................... 63

4.5.2 Kaynak dikilerinin emniyetli kayma mukavemet deeri.......................................... 64

4.5.3 Konstrksiyonun analizi ............................................................................................ 64

4.6 rnek 6, Support, elik konstrksiyon............................................................................... 65

4.6.1 Kaynak dikiindeki gerilmeler ................................................................................... 65

4.6.2 Kaynak dikilerinin emniyetli mukavemet deeri ..................................................... 66

4.6.3 Konstrksiyonun analizi ............................................................................................ 66

4.7 rnek 7, Kazan konstrksiyonu......................................................................................... 67

5 Konu indeksi .............................................................................................................................. 71

K a y n a k b a l a n t l a r

www.guven-kutay.ch

4

Sembol ve tanmlamalar

Simge Birim Tanmlama

A

or

mm

2

Ortalama kaynak alan

A

W

mm

2

Kaynak alan ( W harfi,ngilizce kaynak kelimesi Welding den gelir)

c

1

mm Basnl kazanlarda malzeme kalnllk fark pay

c

2

mm Basnl kazanlarda anma pay

d mm ap

D mm D ap

F N Kuvvet

F

n

N Normal kuvvet

F

N apraz kuvvet

K - Basnl kazanlarda ek faktr

L mm Kaynaklanan parann kaynaklanan boyu

L

W

mm Kaynan hesaplar iin geerli boyu

m - Kesme etkisindeki balant yzeyleri

M

e

Nmm Eilme momenti

M

t

Nmm Torsion (burulma) momenti

n

DK

- Delik kabarma gerilmesine gre nokta kaynann nokta says

n

k

- Kesme gerilmesine gre nokta kaynann nokta says

p

e

N/mm

2

Hesaplama basnc, iletmedeki basn

S - Basnl kazanlarda emniyet katsays

t mm Malzeme kalnl

W

We

mm

3

Kaynak dikiinin eilme kar koyma momenti

W

Wt

mm

3

Kaynak dikiinin torsiyon (burulma) kar koyma momenti

- Snr byklk orants, rnein: =

min

/

max

, = F

min

/F

max

- Basnl kazanlarda ek faktr

W

N/mm

2

Kaynak dikiinde normal gerilmeler

Wb

N/mm

2

Kaynak dikiinde basma gerilmesi

WBi

N/mm

2

Kaynak dikiinde bileik gerilme

W

N/mm

2

Kaynak dikiinde ekme gerilmesi

We

N/mm

2

Kaynak dikiinde eilme gerilmesi

WEM

N/mm

2

Kaynak dikiinin emniyetli mukavemet deeri

W

N/mm

2

Kaynak dikiinde kayma gerilmesi

Wor

N/mm

2

Kaynak dikiinde ortalama kayma gerilmesi

Wt

N/mm

2

Kaynak dikiinde torsiyon (burulma) gerilmesi

K a y n a k b a l a n t l a r

www.guven-kutay.ch

5

0 Genel

zlemiyen balantlar denince akla ilk nce "kaynak" balantlar gelir. Kaynak balantlarnn

genel tarifi yledir;

Kaynak balants, ayn zellie sahip iki parann biribiriyle birletirilmesidir.

Bu balantya malzeme balantsda denilir. Birleme ya ek malzemeli veya ek malzemesiz, s

veya basn veyahut her ikisininde etkisi altnda olur.

Kaynak balants genelde metallerin birletirmek iin kullanlr. Burada "demir, demir dkm,

elik, elik dkm" paralarndaki kaynak balantlarn greceiz.

Malzeme balantlarn u ekilde ematik olarak gsterebiliriz.

MALZEME BALANTISI

AYNI ZELLKL

MALZEMEL veya

MALZEMESZ

AYRI ZELLKL

MALZEMEL

KAYNAK LEHM YAPITIRMA

Kaynak balantlar teknikte olduka nemli yer alr. Kaynak balantlarnda kayna yaplan mal-

ELEKTRK

KAYNAI

KAYNAI

BASINLI ISI

KAYNAI

.

OKSIJEN

DREN, PUNTA

KAYNAI

EK MALZEME

KAYNATILAN MALZEMELER

veya

BASIN

ISI

BASIN

KORUYUCU

MADDE

zemeler kendi aralarnda ve ek malzeme

ayn zellii tar. Balanan malzemeler ile

ek malzemenin mukavemet deerleri,

mekanik ve kimyasal zellikleri ayndr.

Lehim ve yaptrma balantlarnda

birletirilen malzemelerle ek malzeme

muhakkak ayn zellii tamalar art

deildir. Lehimleme ve yaptrmada ek

malzemenin zellikleri ve mukavemet

deeri eklenen paralarnki gibi deildir.

Bu durumun sonucunda u temel art

ortaya kar;

"Balatdaki kuvvet iletilecekse balanan

paralala balanan pralarn mukavemet

deerleri yeterince kullanlmaldr."

ekil 1 ile ematik olarak kaynak balant-

snn eitleri gsterilmitir.

ekil 1, Kaynak balants

K a y n a k b a l a n t l a r

www.guven-kutay.ch

6

Parann kaynaklanma zellii

K

A

Y

N

A

K

L

A

N

M

A

Y

E

T

E

N

E

K

A

Y

N

A

K

E

M

N

Y

E

T

KAYNAKLANMA

MKANI

PARANIN

KAYNAKLANMA

ZELL

YNTEM

KONSTRK-

SYON

MALZEME

ekil 2, Parann kaynaklanma zellii

Parann kaynaklanma zellii denince aklmza parann kaynakla birletirilebilecei gelir. Bu

zellik bir ok arta baldr. rnein; Parann malzemesi, konstrksiyonda verilmi olan ekli,

kaynak yapma yntemi ve iletmedeki zorlanmas, v.s. (bak ekil 2).

Malzemenin kaynaklanma yeteneini u grupta toplanr.

1. Gzel kaynak yaplabilme yetenei,

2. arta bal kaynak yaplabilme yetenei,

3. Kt kaynak yaplabilme veya kaynak yaplamama yetenei.

Bu zellikleri etkileyen artlar "kaynaklanma yetenei", "kaynak emniyeti" ve "kaynaklanma

imkan" diye ayr gruplarda inceleyebiliriz. Bu artlar ayn zamanda birbirlerinide etkilerler.

0.1.1 Kaynaklanma yetenei

Malzemenin kaynaklanma yetenei demek; o malzemenin herhangi bir kaynaklama yntemiyle

kat, erimi veya bulama halinde iken ayn veya benzer malzemeyle zlemeyen metalik balant

kurabilmesidir. Bu artlar balantda kullanlan malzeme ve ek malzemenin, eritilme ekilleri ve

yntemleri, dkm ekilleri, kimyasal bileimleri, malzeme hatalar, sl ilemler, v.b. zelliklerine

baldr.

0.1.1.1 eliklerin kaynaklanma yetenei

elik gzel kaynak yaplabilme yeteneine sahipse hi bir n ilem yaplmadan kolaylkla

kaynatlr. arta bal kaynaklanabilmede, kaynaktan nce, kaynak esnasnda ve kaynaktan sonra

belirli nlemlerin alnmasn gerektirir. Bylece malzeme balants oluturulur. Daha geni bilgi

iin ltfen standartlara ve zel literatre baknz.

Alamsz ve az alaml eliklerin kaynaklanma yetenekleri Tablo 1 ile gsterilmitir. Tablo 1 ile

verilen deerler 20 mm kalnla kadar geerlidir. Daha kaln malzemede kaynak yapma yetenei

azalr.

K a y n a k b a l a n t l a r

www.guven-kutay.ch

7

Fazla alaml eliklerin kaynak yaplma yetenei karbon edeerinin tespiti ile karar verilemez.

Burada malzemenin mekanik zellikleri ve reticiden alnacak bilgilere gre karar verilmelidir.

Fakat u ekildede kaba olarak karar verilebilir. Kromlu ferrit elikleri, ki bunlar genelde

paslanmaz, asitlere dayankl ve oksitlenmeye dayankl eliklerdir, ayn malzeme zellikli veya

CrNi li ostenitten yaplm elektrotlarla gzelce kaynaklanabilirler. CrNi- und Mn-l ostenit

elikleride gayet gzel kaynaklanabilirler. Bu malzemeler hemen hemen yalnz elektrik kayna ile

kaynaklanabilirler.

elik dkmlerdede elikler iin verilen bilgiler geerlidir. Kaln cidarl malzemede ve kark

ekilli paralarda kaynaktan nce n stma ve kaynaktan sonrada gerilimsiz tavlamann yaplmas

bilhassa nerilir.

elik malzemeler genelde plastik deformasyon veya erimi durumda kaynama snrlar iinde bir

birileriyle birletirilirler (kaynatlrlar).

Genelde imalat eliklerinde (DIN17100) ve alamsz eliklerde kaynaklanma yetenekleri % olarak

karbon ktle miktar ile bantldr. Tablo 1 ile elikte % olarak karbon ktle miktar gsterilmitir.

Tablo 1, elikte % olarak karbon ktle miktar

Gzel kaynak

yaplabilme yetenei

arta bal kaynak

yaplabilme yetenei

Kt ve kaynak

yaplamama yetenei

C 0,22 %

0,2 % < C < 0,3 % 100 ile 150C kadar

0,3 % < C < 0,45 % 150 ile 275C kadar

0,45 % < C < 0,8 % 275 ile 425C kadar

n stmal.

C 0,8 %

Tablo 2, malat eliklerinde % olarak karbon ktle miktar

St 33 1.0035 ca. 0,25 % St 50-2 1.0050 ca. 0,3 %

St 34-2 1.0034 max. 0,15 % St 60-2 1.0060 ca. 0,4 %

RSt 37-2 1.0038 max. 0,2 % St 70-2 1.0070 ca. 0,5 %

Hafif alaml eliklerde karbon edeer miktar "K" ile malzemenin kaynaklamaya elverili olup

olmad bulunur.

Tablo 3, Karbon edeer miktar "K"

Gzel kaynak

yaplabilme yetenei

arta bal kaynak

yaplabilme yetenei

Kt ve hi kaynak

yaplamama yetenei

K 0,4 %

40 mm den kaln

malzemede n stma

yaplr

0,4 % < K < 0,6 %

100 ile 200 C

arasnda n stma yaplr

K 0,6 %

200 ile 350 C

arasnda n stma yaplr

Karbon edeer miktar "K" u formlle bulunur:

(

+ + + + + + =

2

P %

13

Cu %

15

Ni %

4

Mo %

5

Cr %

6

Mn %

C % K F ( 1 )

Dikkat; Bu formle (F ( 1 )) daima bilinen maksimum deerin konulmas gerekir.

Formln tatbikini grmek iin bir rnek ele alalm.

K a y n a k b a l a n t l a r

www.guven-kutay.ch

8

22CrMo4, Malzeme No.: 1.7350 ve bileimin kimyasal analizi:

C 0,19...0,26 % Karbon S max. 0,035 % Kkrt

Si 0,15...0,40 % Silisyum Cr 0,9...1,2 % Krom

Mn 0,50...0,80 % Mangan Ni max. 0,6 % Nikel

P max. 0,035 % Fosfor Mo 0,4...0,5 % Molbden

Burada maksimum deerler:

C = 0,26 Mn = 0,8 Cr = 1,2 Mo = 0,5 Ni = 0,6 Cu = 0 P = 0,035

2

035 , 0

15

6 , 0

4

5 , 0

5

2 , 1

6

8 , 0

26 , 0 K + + + + + = = 0,79

Demekki burada 22CrMo4 malzemesinin karbon edeer miktar K = %0,79 dur. Tablo 2 ile

bulunan deeri kymetlendirirsek:

K = %0,79. > %0,6

22CrMo4 malzemesini kt veya kaynak yaplamayan malzeme grubunda buluruz. Malzemeyi

kaynatabilmek iin 200 ile 350 C arasnda n stma yapmamz ve zel elektrot kullanmamzda

arttr.

Eer byle bir malzemeyi hakikaten pratikte kaynatacaksanz, bu bilgilere dnda daha etrafl

bilgiler edinip kaynaa yle balaynz.

malat elikleri (DIN EN 10 025 bzw. DIN 17 100, s. TB 1-4) DIN de kalite grubu 2 ve 3 olarak

standartlatrlmtr. Kalite grubu 3 deki malzemeler gevreklik krlmasna kar kalite grubu 2 deki

malzemelerden daha hassastrlar ve kaynak yaplmaya grup 2 den daha elverilidirler. eliklerin her

kaynak yntemiyle kaynaklanmasnn snrsz zellii yoktur. Elektrik kayna ve gasla eritme

kaynanda problemsiz olarak St 37-2 ve St 52-3 ( 0,22 % C) kullanlr. elik St33 baz artlarda

kayna yaplabilir. Makina imalatnda ok kullanlan elikler St50-2, St60-2 ve St70-2 (C- miktar

0,3 %, 0,4 % ve 0,5 %!) sertlemeye ve gevreklik krlmasna elverilidirler. Bu zellikten dolay

artl ve bilinli n hazrlklarla kaynaklar yaplr. Ayn zamanda kaynak ilemleri bittikten sonra

muhakkak tavlanmaldrlar.

malat elikleri gaz kayna ve elektrik akm kayna ile kolayca birletirilirler. Dier kaynak

yntemlerinde (rnein; punto kayna) yalnz karbon miktar %0,22 den az olan elikler kaynaa

elverilidirler.

Gerilimi azaltma tavlamas ile kayna yaplan paralarn i gerilmeleri azaltlr. Bylece daha

sonra talal ilemede oluacak olan ekme ve deformasyonlar nlenir. Alamsz ve az alaml

elikler 600C ile 650C arasnda stlr. Istlan bu scaklkta her mm cidar kalnl iin en az

yarm saat tutulur. Tavlama esnasnda malzemenin akma snr s yardmyla daha dk dereceye

indirildiinden i gerilmeler plastik deformasyonla ortadan kalkar.

0.1.1.2 Krdkmn kaynaklanma yetenei

Krdkmn dokusundaki grafitten tr kolay kaynak yapma imkazszdr. Pratikte krdkmde

kaynak balants yaplmaz. Dzeltme veya tamir maksadyla kaynak yaplr. Yzeyde oluan

kabarcklarn doldurulmas, cidarlardaki kntlerin doldurulmas gibi. Bu maksatlada zel

elektrotlar kullanlr. Bu elektrotlar genelde Ni-, NiCu-, NiFe-almldrlar. Souk kaynaklamada

400C kadar n stma, scak kaynaklamada 800C kadar n stma gereklidir.

nce cidarl konstrksiyonda gazda erimeli kaynak, muayyen cidar kalnlndan sonra elektrik

kayna akc elektrotlarla yaplr.

K a y n a k b a l a n t l a r

www.guven-kutay.ch

9

0.1.1.3 eitli eliklerin kaynaklanma yetenei

Kk molekll imalat elikleri (DIN 17 102 veya DIN EN 10 113 veya elik ve demir malzeme

standartlar SEW 083, 084 ve 085) btn yntemlerle kaynaklar rahatlkla yaplr. n art olarak

adallk ve atlamama zellii gelir. Balantda korunmal elektrot kullanlr. UP-kaynanda ek

malzeme kaynatlan malzemelerin ayns olmaldr. ou zaman kaynak 100 C ile 200 C aras

n stma ile yaplr.

Islah elikleri (DIN 17 200 veya DIN EN 10 083, TB 1-4) basn veya presleme yntemiyle

kaynatlrlar. C22, 25CrMo4 ve 28Mn6 elikleri eritme ve diren yntemiylede kaynatlrlar.

Ender olarak n stma gerekir.

Semantasyon elikleri (DIN 17 210, TB 1-4) sertletirilmeden nce eritme, basn veya presleme

yntemiyle kaynatlrlar. Fazla alaml 16MnCr5, 20MnCr5,15CrNi6 ve 17CrNiMo6 gibi

eliklerde n stma veya zel ilemler gerekir.

Ferrit krom elikleri (rnein X6Cr17) genelde kaynaa elverilidirler. Problem krom eliinin

gevreklemesi ve doku ekirdeklerinin bymesidir. Stabilleemiyen eliklerde (Ti veya Nb siz)

yava soutma veya ksa zamanda difzyon tavlamas gereklidir.

Martenzit elikleri (rnein X20CH3) artl olarak kaynak yaplabilir. Genelde 300 C ile 400 C

aras n stmadan sonra kaynak yaplr. Kaynaktan sonra hi soumadan 650 C ile 750 C

arasnda tavlanr.

Ostennit elikleri (rnein X5CrNi18 10) genelde kaynak yaplabilir. Problem scakta atlak

olumas ve i kristalleme ile korozyon. %0,07 C lu stabilleen eliklerde (Ti veya Nb li)

kaynaktan sonra sl ilem gerekmez.

Kkrtl otamat elikleri (rnein X10CrNiS18 9) genelde scakta atlak oluma tehlikesinden

tr kaynak yaplmas nerilmez. Eer kaynak yaplmas gerekiyorsa WIG, MIG, E ve UP

yntemleri kullanlr.

0.1.2 Kaynak emniyeti

Kaynak emniyeti genelde malzemenin gevrekleme zelliine bal olmasna ramen

konstrksiyonun dier zelliklerininde etkileri vardr. Kaynak emniyetinin salanmas iin bir ok

artn yerine getirilmesi gerekir. Bu artlar elii retenin deil, konstrksiyonu yapann yapmas

gereken ilemlerdir. Kaynak emniyeti u durumlara gre salanm olur.

letmede; gevreklik,

klcal atlamalar,

konstrksiyonda kalnlk, diki ekli, dikilerin durumu, entik etkileri,

zorlanma durumu, ekli, hz,

iletme ss,

kaynak ynteminin ve kaynakcnn kalitesi, v.s.

0.1.3 Kaynak imkanlar

Kaynak imkanlar konstrksiyonun seilen kaynak yntemiyle yaplp yaplamayacadr.

K a y n a k b a l a n t l a r

www.guven-kutay.ch

10

0.1.3.1 Is etkisi

Kaynak yaplan malzemede kaynak yerlerinde hemen hemen nokta halinde gc 10

7

W/cm

2

kadar

ulaan kesif s oluur. Bu s yerel olarak 2000 C , snma hz bir ok 1000 K/s ve soumada bir

ok 100 K/s olur. Oluan maksimum s bir ka saniyeyi gemez. Bu zaman dalmndan dolay sl

ilemlerle kaynak esnasnda oluan s etkilerini kartrmamak gerekir. Burada bambaka etkiler

oluur.

Istma hz: Istma hz olduka yksektir. Isnma abuk ve yksek olduundan i gerilimlerde

ayn oranda yksek olurlar. Doku deiiklikleride normal deiimlerini gsteremezler.

A B

I

s

T

A

B

t zaman

IES

Kaynak ortasndan mesafe

T

0

2000 C

T C

Artan g

younluu

yntemi

Os

t

T = ID3

A ve B noktalarna s

lmek iin termik ele-

manlar konulur.

ID3 Isnma Derecesi 3

Daha fazla bilgi iin,

malzeme ksmnda "Demir

ve elik" konusuna bak-

nz.

ID1 < 723 C

ID2 = 769 C

ID3 = 911 C

ID4 = 1392 C

ekil 3, Kaynak dikii yannda s ak

rnein; elikte tamamiyle oluamaz, nk s deiikliklerideki mola zaman ok azdr.

Ostenitleme zaman ( bak ekil 3, t

Os

) ok ksa olduundan, doku homojenlii (kristallemesi) tam

olarak oluamaz.

Termik periyodlarn maksimum ss erime noktasna yakn ok yksek bir sdr. Her nekadar

ok ksa zamanda bu s etkisini gsteriyorsada molekl teekklndeki etkisi ok byktr.

1 3 2

IES

ekil 4, Molekllerin grnm

IES Is Etki Sahas

1 kaba taneli, gevrek martensit

2 T ID3 ince taneli mntka

3 T ID1 perlit oluumunun balangc

ID Isnma ve souma esnasnda Fe-C-alamlarnda

deiim noktas.

Byk souma hzlar tehlikeli i gerilimleri yaratrlar. eliklerde ostenitleme safhasnda

martensit olumasndan tr istenilmiyen sertlemelere sebep olurlar. Kaynak ve kaynak

cvarndaki s dalm ekil 3 ile gsterilmitir. Is etki sahas ne kadar daralrsa s deeri o kadar

ykselir.

K a y n a k b a l a n t l a r

www.guven-kutay.ch

11

Kaynak yaplrken s etkisinden dolay doku deiiklii olan saha, Is Etki Sahas " IES " olarak

adlandrlr. IES ile oluan doku deiiklii kaynan kalitesini, kaynak konstrksiyonunun

emniyetini belirler. Kaynak konstrksiyonunun en kritik yeri erime snrndaki malzemenin

sertlemesidir. Tamamen ostenitleen, kaba dokulu sahada (T > ID3) souma hz kritik bykle

geldiinde doku atlamaya elverili martensite dnebilir. elikte karbon miktar ne kadar ok

olursa, malzeme martensitleir ve atlamaya hazr ekilde gevrekleir. Kaynak yaplacak eliklerin

karbon miktarnn snr maksimum %0,2 olarak kabul edilir. eliin alam fazlalatka kaynama

kabiliyeti azalr. Bu durumda malzeme kaynatlmaya balamadan nce n stmayla gereken

derecede stlr. Soutma hz yavalatlr ve konstrksiyon kaynak ilemi yapldktan sonra sl

ileme tabi tutulur. Tavlanarak malzemenin sertlik ve gevreklii alnm olunur. Yalnz ID3 den

biraz fazla stlan yerlerde ince taneli doku oluur. Bu ince taneler malzemenin kendi esas

dokusundan daha incedir.

ID1 ve daha dk sl yerler IES sna dahil edilmezler.

0.1.3.2 Kaynak dikiinde gerilimler

I II

ekil 5, Aln kayna yaplm paralarda, dikiteki gerilimler

I) Boyuna gerilimler II) Enine gerilimler

Kaynak iin verilen eritme ssndan tr bilhassa kaynak dikiinde ok byk s fark oluur. Bu

fark malzemede ekil deiikliini (ekmeler, eilmeler, v.s.) vede i gerilmeleri dourur. ekil

deiiklii ekonomik problemler yaratr. Bu deiiklikleri dzeltmek olduka zor ve pahal ilemleri

gerektirir.

Eritme yntemiyle yaplan kaynak balantlarnda oluan i gerilimler, malzemenin kalnl ile

orantl olarak byrler ve malzemenin plastik deformasyonunu ayn zamanda kaynak emniyetini

azaltrlar.

0.1.4 Kaynak balantlarnn meslek dallarna gre dalm

a) Makina konstrksiyonunda kaynak balantlar: Kaynak konstrksiyon buradada perin

konstrksiyonun yerini almakla beraber dkm konstrksiyonununda yerini almaktadr.

b) elik konstrksiyonda kaynak balantlar: Kaynak konstrksiyonu her gn daha fazla perin

konstrksiyonunun yerini almaktadr. Bu gn hemen hemen kren, vin, kpr ve kiri

balantlarnda perin konstrksiyona rastlamak imkazszdr.

c) Basnl kazan konstrksiyonunda kaynak balantlar: Kaynak konstrksiyon buradada perin

konstrksiyonun yerini almaktadr.

K a y n a k b a l a n t l a r

www.guven-kutay.ch

12

Kaynak ve Dkm konstrksiyonunun karlatrlmas

Kaynak konstrksiyonun avantajlar:

adet retime kadar daha ucuz ve avantajldr. Model ve modelin depolama masraf gibi

masraflar yoktur.

Iskarta tehlikesi azdr. Hava kabarc, atlaklar, oyuklar, gibi skartalk olanaklar yoktur.

Daha hafif ve elegant konstrksiyondur. nce cidar kalnlklar ile byk mukavemet deerleri

elde edilir.

Model iin zaman kaybnn olmamas ksa teslim zamann salar.

Dkm konstrksiyonun avantajlar

Seri imalatta daha ekonomiktir.

Kontrksiyon ekli daha uygun olarak seilebilir.

Korosiyona kar daha dayankldr.

Greceli olarak daha az i gerilimler oluur.

0.1.5 Kaynak balantlarnn kullanma gre dalm

Konstrksiyon ve balant kayna: Btn yeni konstrksiyonlarda.

Tamirat kayna: Btn tamiratlarda.

Doldurma kayna: Yzeyde daha kaliteli ve daha sert malzeme elde etmek iin yzey kaplamas.

Kaynak ve kaynak balantlar hakknda genel ve geni bilgi almak iin DIN 1910 a veya VSM

10336 ya bakmanzda fayda vardr. Bu standartlarda 200 den fazla kaynak yntemi hakknda bilgi

bulacaksnz. Fakat bu yntemlerden ok az teknik ve ekonomik ehemmiyeti olan balantlardr.

Bu fasiklde size teknik ve ekonomik ehemmiyeti olan bu kaynak balantlar anlatlacaktr.

0.1.6 Kaynak balantlarnn yaplmasna gre dalm

Eritme kayna: Yerel olarak malzemenin eritelerek ek malzemeli veya malzemesiz olarak

balantnn salanmas.

Pres kayna: Yerel stma ve basn altnda genelde ek malzemesiz balantnn salanmas.

Souk pres kayna: Paralarn oda hararetinde byk basn altnda ek malzemesiz dokunun ekil

deitirmesiyle balantnn salanmas.

0.1.7 Kaynak balantlarnn yaplmalarna gre dalm

El ile, ksmi otomatik, tam otomatik kaynak yapma ekilleri vardr.

Kaynak yaplrken gereken s eitli yollarla elde edilir. Teknikte kaynak balantlar iin s u

yollarla elde edilir:

Gaz alevi: Oksijen kaynanda kullanlr. Gaz alevi Asetilen ve Oksijen karmnn

yaklmasyla elde edilir.

Elektrik ark: Elektik kaynanda kullanlr.

Ohm ss: Diren kaynanda kullanlr.

Hzlandrlm elektron ss: Elektron uas kaynanda kullanlr.

Ik enerjisi ss: Lazer kaynanda kullanlr.

Daha eitli s elde etme yntemleri olmasna ramen teknikte en ok gaz ve elektrik ark ile elde

edilen syla kaynak yaplr.

K a y n a k b a l a n t l a r

www.guven-kutay.ch

13

Tablo 4, Para durumlar ve diki ekilleri (DIN 1912)

Paralarn konumu Tanmlama Sembol, Dnceler

1

Aln

konumu

*)1

a

=

t

b

a

=

t

b

a

=

t

b

Paralar bir dzlemde

bulunur ve bir birleriyle aln

temasndadr.

Kuvvet ak gayet normal.

Kullanlmas nerilen

kaynak ekli

2

Paralel

konum

Paralar bir birleriyle paralel

durumdadr.

Genelde eilmeye zorlanan

kirilerde kullanlr.

3

st ste

konum

Paralar bir birleriyle paralel

st ste kaydrlm

durumdadr.

Genelde elik

konstrksiyonda kullanlr.

4 T-konum

s

s

s

s

Bir para dier para ile dik

al T durumundadr.

Enine zorlanmada nlemler

alnmas art.

*)2

5

ift T-

konumu

F

s

s

s

F

Ayn dzlemde bulunan iki

parann arasna dik olarak

nc bir parann gelmesi.

Enine zorlanmada nlemler

alnmas art.

*)2

6

Eik

konum

a

>

6

0

a

s

s

Bir para dier para ile dik

adan daha kk bir a

durumundadr.

Eiklik as 60 .

Enine zorlanmada nlemler

alnmas art.

*)2

7

Ke

durumu

a

ki para herhangi bir a

ke durumunda.

T konumuna gre daha az

zorlanabilir.

8

ok para

durumu

1

s

3 s

t

2

s

veya daha fazla para bir

doruda herhangi bir a ile

birleme durumunda.

Byk ykler iin kullanll

deil. Paralarn hepsinin

mukavemeti kullanlamaz.

9

apraz

durum

F

s

s

s

F ift T durumunun dik a

dndaki durumu.

elik konstrksiyonda ok

ender.

*)1 " o " kaynak dikiinin bulunduu yer.

*)2 Kaynak dikileri enine zorlanmas genelde hi arzulanmayan durumdur. Esneme boyunun ok ksa olmasndan

tr atlama ihtimali. nerilen nlemler: Ultraal kontrol.

K a y n a k b a l a n t l a r

www.guven-kutay.ch

14

Tablo 5, Dier dikiler, " a " kaynak diki kalnln gsterir

Simge Diki ekli Diki ismi Aklama

e

e

v

d

L

c

e

v

Delik dikii

Genelde kesme etkisinde olan yerlerde kullanlr.

llendirme:

d Delik ap

c Uzun delik genilii

L Uzun delik boyu

e Diki aral

v Diki ile kenar aras

e

e

v

d

Nokta kayna

c

izgi diki

Genelde kesme etkisinde olan yerlerde kullanlr.

llendirme:

d Nokta ap

c izgi diki genilii

e Nokta aral

v Nokta ile kenar aras

t

aft kayna

Bu bir basnl s kaynadr. Zksek kaliteli

kaynak olup resmde grld gibi eitli

amalarla kullanlr.

Vidal aft, Silindirik pim ve Beton saplamas.

K a y n a k b a l a n t l a r

www.guven-kutay.ch

15

Tablo 6, Yardmc ve ek simgeler

Simge Tanm Simge Tanm

bkey, konkav

kk kayna yaplacak

Dz

Aralksz btn evre kaynatlacak

D bkey, konveks

Montajda kaynatlacak

Diki dz ve ilenecek

Kaynak veya az ok tarafnda, nde /

kar tarafta

Tablo 7, Kaynak iaretinin teknik resimde gsterilmesi

a nxL

(e)

1 2

3

4 5 6 7 8 910

1. Kaynak dikiinin yeri, izgi olarak

2. Ok ve izgisi

3. Referans izgisi dz ve kesik

4. Ek simge

5. Diki kalnl a

6. Temel simge

7. Yardmc simge

8. Punta kaynakta diki adedi

9. Diki boyu, kaynak akma boyu hari

10. Punta kaynakta diki aras

0.1.8 Kaynak konstrksiyonunda dikkat edilecek baz durumlar

9 Hangi kaynak yntemini kullanabiliriz?

9 Hangi yntem atlyemizde var?

9 Sac ileme makinalarmz nasl? Hangi makinalar atlyemizde var?

9 n ve kaynak sonras sl ilemler iin ocaklarmz var m? Byklkleri ne kadar?

9 Kap ve asansr lleri ne byklkte? Yeteri kadar byk m?

9 Yeteri kadar kuvvetli vinlerimiz var m?

9 Kaynak dikilerini kontrol etme imkanlarmz nasl? Rntgen aletimiz v.s. var m?

K a y n a k b a l a n t l a r

www.guven-kutay.ch

16

0.1.9 Kaynak yntemleri

0.1.9.1 Oksiasetilen kayna

fle

oksijen+asetilen

Kaynatlan paralar

(ek malzeme)

Kaynak teli

Kaynak yeri

Kaynak dikii

ekil 6, Oksiasetilen kayna

Genel olarak "Oksijen" kayna diye tannr.

Oksijen ve bir yanc gaz fle vastasyla aa

yukar 3200 C syla kaynak yaplacak yeri ve ek

malzemeyi starak eritir. Scak sv hale gelen

kaynatlacak malzeme ve ek malzeme birleirler.

Gazdan metale s geii kt olduundan en fazla 15

mm ye kadar bu yntem gayet rahat kullanlr. Daha

kaln malzemelerde zel tetbirler alnmaldr.

Simgesi: G

Yapl ekli: elle, ksmi veya tam otomatik

Kullanld yer: nce sac malzeme, Borular, ...

Dnceler: Yatrm ok azdr. Hemen hemen her

yerde kullanlabilinir. Transportu gayet kolaydr.

Aln ve ke dikileri iin gayet gzel kullanlr.

0.1.9.2 Elektrik ark kayna

(ek malzeme)

Kaynak yeri

Kaynak dikii

Kaynatlan paralar

Elektrik ark

veya

ubuk elektrot

ekil 7, Elektrik ark kayna

Genel olarak "Elektrik" kayna diye tannr.

Kaynatlan paralarla elektrot (ya plak veya

korunmal) arasnda elektrik ark oluur. Bylece

3500 C syla kaynak yaplacak yer ve elektrot scak

sv hale gelerek birleirler.

Bu yntem btn demir malzeme ve metallerde her

pozisyonda kullanlr. Malzeme 1 mm kaln olursa

problemsiz olarak kaynak yaplr.

Simgesi: E

Yapl ekli: elle, ksmi veya tam otomatik

Kullanld yer: Hemen hemen btn malzemeler

Dnceler: Yatrm ok azdr. Hemen hemen her

yerde kullanlabilinir. Transportu gayet kolaydr.

Aln ve ke dikileri iin gayet gzel kullanlr.

0.1.9.3 Toz alt kayna

(ek malzeme)

Kaynak yeri

Kaynak dikii

Kaynatlan paralar

Elektrik ark

Toz

veya

Elektrot

ekil 8, Toz alt kayna

Yntem olarak "Elektrik" kaynann aynsdr.

Aradaki fark kaynak yaplrken kaynak yerine tozun

otomatik serpilmesidir. Toz erimi malmemenin

hava ile hemen temasn nleyip fazla oksitlenmesini

nler. Elektrot plak olarak genelde makara zerine

sarlm haldedir.

Bu yntem genelde yar otomatik olarak yatay

dikilerde kullanlr.

Simgesi: UP

Yapl ekli: Ksmi veya tam otomatik

Kullanld yer: Kazan, elik konstrksiyon, Gemi,

Ara ve makina retimi, ...

Dnceler: ok emniyetli. Btn diki tipleri iin

geerli. Bilhassa kaln malzelerde kullanll.

Minimum kalnlk 2 mm.

K a y n a k b a l a n t l a r

www.guven-kutay.ch

17

0.1.9.4 Wolfram inert gaz kayna

Kaynak yeri

Kaynak dikii

Kaynatlan paralar

Koruyucu

gaz

veya

Wolfram-Elektrot

Elektrik ark

Ek malzeme

ekil 9, Wolfram inert gaz kayna

Erimiyen Wolfram elektrodu ile kaynak yaplacak

paralar eritilir. Eritilen yere koruyucu gaz (genelde

argongaz) verilerek erimi malzemenin oksitlenmesi

nlenir. Ek malzeme (kaynayan elektrot) duruma

gre ya elle veya otomatik olarak verilir.

Simgesi: WIG

Yapl ekli: Ksmi veya tam otomatik

Kullanld yer: Aparatlar, kazanlar, ev aletleri, ...

Dnceler: Hemen hemen btn metaller.

Bilhassa korozyona ve oksitlenmeye kar

korumak iin Krom-Nikel-elikleri, aluminyum

ve bakr alamlar alternetif akmla kaynatlr.

Kaln malzemeler abuk ve kolay kaynatlr.

0.1.9.5 Metal inert gaz kayna

Ek malzeme

Elektrot

Kaynak yeri

Kaynak dikii

Koruyucu

gaz

Kaynatlan paralar

Elektrik ark

veya

ekil 10, Metal inert gaz kayna

Otomatik olarak bir rulodan gelen ek malzeme

(elektrot) ile paralarn kaynak yaplacak yeri eritilir.

Eritilen yere koruyucu gaz (genelde argon, heliyum

veya bunlarn karm) verilerek erimi malzemenin

oksitlenmesi nlenir.

Simgesi: MIG

Yapl ekli: Ksmi veya tam otomatik

Kullanld yer: Aparatlar, kazanlar, gemi ve uak

sanayi, ...

Dnceler: Alaml eliklerde kullanlr. ekme

greceli olarak ok azdr. Btn diki ekillerinde

kullanlr.

0.1.9.6 Basn veya pres kayna

F

veya

Kaynatlan paralar

Kaynak yeri

Kaynak dikii

Elektrik ark

F

ekil 11, Basn veya pres kayna

Kaynatlacak malzemeler toka ettirilerek elektrik

akm ile toka ettikleri yerlerin eritilmesinden sonra

basnla birletirilir. Bu yntem demirci kaynann

elektrik direnciyle stlarak modernletirilmi

eklidir. Kaynak yerinde basntan oluan ikinlik

ya braklr veya ilenerek alnr.

Simgesi: P

Yapl ekli: Ksmi veya tam otomatik

Kullanld yer: Deiik metaller veya deiik

elikler, ...

Dnceler: ubuk, kare veya keli kesitli kaln

malzemelerde kullanlr. Bilhassa deiik

zellikteki elikler iin ok avantajl kaynak

yntemidir.

K a y n a k b a l a n t l a r

www.guven-kutay.ch

18

0.1.9.7 Gasla eritme pres kayna

F F

Eriyen yer

Eriten

kaynak alevi

Hamla

Hamla

ekil 12, Gasla eritme pres kayna

Kaynatlacak malzemeler toka ettirilerek gazla toka

ettikleri yerlerin eritilmesinden sonra basnla

birletirilir. Bu yntem demirci kaynann gazla

stlarak modernletirilmi kaynak eklidir. Kaynak

yerinde basntan oluan ikinlik ya braklr veya

ilenerek alnr.

Simgesi: (-)

Yapl ekli: Ksmi veya tam otomatik

Kullanld yer: Deiik metaller veya deiik

elikler, ...

Dnceler: ubuk, kare veya keli kesitli kaln

malzemelerde kullanlr. Bilhassa deiik

zellikteki elikler iin ok avantajl kaynak

yntemidir.

0.1.9.8 Diren kayna

F

Kaynatlan

paralar

Kaynak yeri

F

ekil 13, Diren kayna

Kaynatlacak malzemeler hafif bir kuvvetle toka

ettirilerek elektrik akm ile toka ettikleri yerlerin

eritilmesiyle birletirilir. Bu yntem hemen hemen

pres kaynann ayndr.

Simgesi: (-)

Yapl ekli: Ksmi veya tam otomatik

Kullanld yer: Deiik metaller veya deiik

elikler, ...

Dnceler: ubuk, kare veya keli kesitli kaln

malzemelerde kullanlr. Bilhassa deiik

zellikteki elikler iin ok avantajl kaynak

yntemidir.

0.1.9.9 Elektrikle nokta kayna

F

Bakr elektrot

F

Kaynak noktas

ekil 14, Elektrikle nokta kayna

Ular istenilen apta iki bakr elektrot elektrik akm

altnda kaynatlacak malzemeyi bir birine deecek

kadar yeterli kuvvetle bastrlrlar. Elektrik akm

plakalar arasndaki havadan dolay byk diren ve

s oluturur ve kaynatlmas istenilen plakalar bu

noktada eriyerek birleirler.

Simgesi: RP

Yapl ekli: Ksmi veya tam otomatik

Kullanld yer: Sac plaka konstrksiyonu, gemi ve

uak imalat, aparat ve alet imalat, ...

Dnceler: Gayet ekonomik yntem. Bilhassa

ince kalnlklarda perin konstrksiyonun yerini

almtr.

K a y n a k b a l a n t l a r

www.guven-kutay.ch

19

0.1.9.10 Elektrikle makara kayna

Kaynak dikii

F

F

Bakr makara

ekil 15, Elektrikle makara kayna

Elektrikle nokta kayna gibi yaplr. Pim eklindeki

bakr elektrot yerine szdrmazl garantilemek iin

bakr makaralar kullanlr. Kaynatlacak malzemeyi

bir birine deecek kadar yeterli kuvvetle bastrlr ve

makaralar plakalar zerinde yuvarlanr.. Elektrik

akm plakalar arasndaki havadan dolay byk

diren ve s oluturur ve kaynatlmas istenilen

plakalar bu doruda eriyerek birleirler.

Simgesi: RR

Yapl ekli: Ksmi veya tam otomatik

Kullanld yer: Sac plaka konstrksiyonu, gemi ve

uak imalat, aparat ve alet imalat, ...

Dnceler: Bilhassa ince kalnlkdaki sac kons-

trksiyonda kullanlan gayet ekonomik yntem.

0.1.9.11 Elektron n kayna

Eksen etraf nda dnen

elektron n

Vakum

ekil 16, Elektron n kayna

Gayet kesif toparlanm elektron n (150 kV)

kayna yaplacak birbirine kaygan gemeyle

tutturulmu geme yerine verilir ve burada kaynak

iin gereken s oluur. Inn kalnl 0,1 mm dir.

In malzemeye gerektii derinlikte verilir. Ek bir

malzemeye gerek yoktur. Paralar daha nce hassas

olarak ilenirler. Kaynak ilemi oksitlenmeyi

nlemek iin vakumda yaplr. Yntem olduka

pahal bir ilemdir.

Simgesi: EB

Yapl ekli: Ksmi veya tam otomatik

Kullanld yer: Makina, ara, uak, elektronik ve

yayn sanayi.

Dnceler: Yatrm ok fazla. eitli malzeme-

nin kaynatlmas mmkn. ok pahal yntem.

0.2 Kaynakta kalite ve snflandrma

Kaynak konstrksiyonunun iletmede btn artlar yerine getirmesine kaynak balantsnn

emniyeti denir. Kaynak balantsnn emniyeti kaynak yaplacak paralarn kaynaa hazrlanmas,

diki ekli, diki konumu ve sl ilemlerle salanr. artlar; iletme ssna, malzeme kalnlna ve

zorlanmann titreimli veya darbeli olmasna baldr.

Kaynak kalitesi balantnn d ve i durumunun deerlendirilmesiyle bulunur. Bu deerlendirme

DIN 8563T3 ile standartlatrlmtr.

a) Kaynak yerinin d grnmne gre deerlendirilmesi; Diki bombesi, yzey kakl,

snr yanklklar (entik etkisi), grlebilen gzenekler, v.s.

b) Kaynak yerinin i durumuna gre deerlendirilmesi; Kabarcklar ve boluklar, balant

hatalar, i atlaklar, v.s.

Kaynak dikii kalitesi 4 gruba ayrlmtr. Bu ayrm Tablo 7 ile gsterilmitir.

K a y n a k b a l a n t l a r

www.guven-kutay.ch

20

Tablo 8, Kalitenin snflandrlmas, imalat ve hata sonular

Hata sonuu artlar

Kalite

snf

DIN 8563T3 e

gre kalite

nerisi

Kullanld yer

Kriterlerin

seimi

*)1

Btn iletmenin

durmas

ok ar

artlar

1 AA

Kpr kirileri, Vin

kirileri, Basnl kazanlar,

Tat aralar ve Asansr

paralar, v.s.

Ana fonksiyonun

ilememesi

Ar

artlar

2

BA

AK

Pres ats

Tahrik paralar,

Kuvvet ve kaldra kollar

Ana fonksiyonun

arzal olarak

iliyor

Normal

artlar

3

CA

BK

Redktr kasalar

ark emberi

Elektrikli makina paralar

letme kr topal

gidiyor fakat

tatmin edici deil

Hafif

artlar

4

DA

CK

*)1 Kontrol kapsam, riziko, zorlanma ve imalat maliyeti, v.s.

Kalite snfnn yannda kymetlendirme guruplar A, B, C ve D oluturulur. Kaynak dikiini tam

belirlemek iinde aln dikii iin " A ", ke dikii iin de " K " simgeleri kabul edelim. Bylece

kalite tanm AS, AK, BS, BK v.s. ile gsterilecektir.

rnek:

a) Dikiin dtan kontrol b) Dikiin ve parann iten kontrol

t

A

A

B

A

C

A

D

A

kaynak hatas

atlak

h

1 atlag

haddeleme

delik

(

1

0.3 Kaynaa uygun konstrksiyon

Kaynak konstrksiyonun hedefi, kaynan iletmede kullanlma ekline gre, yeterli emniyetle

zorlanmalar karlayp fonksiyonunu yerine getirmesi ve mmkn olduu kadar ucuza mal

olmasdr. Bu artlar yerine gelirse konstrksiyon kaynaa uygun olarak yaplm demektir. Bu

dnceler DIN 8525 ile standartlatrlmtr.

Aadaki eitli nerilere konstrksiyonun tasarm yaplrken muhakkak dikkat edilmelidir.

neriler malzeme, zorlanma ve imalat iin gruplara ayrlarak verilmitir.

K a y n a k b a l a n t l a r

www.guven-kutay.ch

21

0.3.1 Malzemeye uygun konstrksiyon nerileri

Malzemenin kaynaa elverililii incelenmelidir. Fazla kaynak dikii olan konstrksiyonlarda

akma zellii yksek olan imalat elikleri kullanlmaldr. St 37-3 ve St 52-3 gibi. Dayankl

ve pahal elikler dnld gibi avantajl deildirler ve kullanlmalar ou yerde fayda

getirmez.

Hadde profillerinin i bkey eklem yerleri ve souk kvrlm profillerin di bkmlerine

kaynak dikii yaplmamaldr. Sebebi; i gerilmeler, gevreklik atlamalar v.s.

0.3.2 Zorlanmaya uygun konstrksiyon nerileri

Kaynan zorlanma ilkelerine sadk kalarak konstrksiyon yaplmaldr. Acele ve bilgisizce

perin, dkm veya cvata konstrksiyonlar tam tamamna kopya edilmemelidir. Her

konstrksiyonun kendine has ilkeleri vardr.

Konstrksiyonda basit paralar kullanlmaldr. rnein; lamalar, profil elikleri, kvrlm

saclar, borular ve benzeri paralar.

En emniyetli kaynak balant ekli, bilhassa dinamik zorlamalarda, aln kaynadr.

Konstrksiyonda mmkn olduu kadar aln kayna balants yapmaya gayret edilmelidir.

rnein; kazan taban balants ve benzeri balantlar.

Kuvvet aknn kesilmeden ve ayn younlukla akmas temin edilmelidir. entik etkisinden

ve sertlemi blgelerden kanmaldr.

En mkemmel kaynak kostrksiyonu en az kaynak dikii olan konstrksiyondur sz her

zaman hatrlanmaldr. Bylece malzeme ekmesi, i gerilimlerden mmkn olduu kadar

kanlm olunur.

Konstrksiyonda mmkn ve ekonomik olduu kadar elik dkm, dvme paralar veya

kvrlm sac plakalar kullanlmaldr.

Kaynak dikilerini "Gerilim glgelerine" yerletirmelidir. Bu yerler konstrksiyonda

zorlanmann az olduu yerlerdir. Eer bu imkan yoksa kalitesi yksek kaynak dikileri

kullanlmaldr.

Kaynak dikii kklerini eki tarafna getirmemelidir. Kaynak diki kkleri mmknse bas

tarafna getirilmelidir.

Ke dikileri mmkn olduu kadar ift tarafl yaplmal ve dinamik zorlamalarda i bkey

diki kullanlmaldr (entik ve kuvvet akn en iyi salamak iin).

Torsiyon zorlasnda olan kesitlerde kapal kaynak dikii yaplmaldr (bilezik, drt ke gibi).

U-Profili gibi simetrik olmayan profillerde zorlanma ya kayma ekseninde alnmal veya ift

olarak kullanlmaldr.

0.3.3 malata uygun konstrksiyon nerileri

Kaynak yerleri kullanlan ynteme gre rahat ukalan yerlerde olmaldr.

Kaynak dikilerini yatay pozisyonda yapmaya gayret edilmelidir.

Ekonomik kaynak yntemi seilmelidir. rnein; nce sac plaklarda nokta kayna, yerine

gre elle kaynak yerine yar veya tam otomatik kaynak ekli seilmelidir.

artlara gre retim kalitesi seilmeli. Korkudan gereksiz yere daha pahal kalite seilmemeli.

Isl ilemler hakikaten gerekliyse yaplmal, yoksa korkudan deil.

K a y n a k b a l a n t l a r

www.guven-kutay.ch

22

0.3.4 Hesaplar ve imalata iin zel neriler

Yukarda verilen nerilerin yan sra elik konstrksiyonda u nerilerde dikkate alnmaldr.

Eer elik konstrksiyonda kaynak konstrksiyon cvata konstrksiyonu ile beraber

yaplacaksa, cvata konstrksiyonu muhakkak kaliteli geme cvatalar ile yaplmaldr.

Kafes konstrksiyonlarda eilme zorlamasn nlemek iin kullanlan profillerin arlk

eksenlerinin sistem eksenleri ile ayn olmalarna dikkat edilmelidir.

Kafes konstrksiyonda profiller tek kullanlabilinir. Ortaya kan eksentritet kaynak dikii

mukavemet incelenmesinde dikkate alnmaz. Kaynak konstrksiyonunun arlk ekseni ile

profilin arlk ekseninin ayn olamas istenilen durumdur. Bu durumda kaynak dikilerine

gelen zorlamalar kaldra kanununa gre hesaplanr.

Genelde kafes konstrksiyon kaval profillerle yaplr. rnein; boru, drt ke profil gibi. Bu

profillerin hesaplar DIN 18808 ile standartlatrlmtr. Kaynak balantlar ya i bkey ke

dikii veya yarm V dikii ile yaplmtr. Kaynak dikileri profil kalnlklar kadar ve ayn

kaliteli elektrotlarla yaplmsa kaynak dikilerinin mukavemet tahkiklerine DIN 18 801 gre

gerek yoktur.

Kaynak konstrksiyonlu kutu kiriler bilhassa byk torsiyon zorlamas olan yerde kullanlr.

1 Makina konstrksiyonunda kaynak balantlar

1.1 Makinada kaynak balantlarnn konstrksiyonu

Makina konstrksiyonunda kaynak dikileri makina eleman olarak kabul edilir. Makinada kaynak

dikileri dinamik yani dalgal ve deiken zorlamalara maruz kalrlar. Bu zorlamalar tayabilmek

iin kaynak konstrksiyonunun ekli gayeye uygun olarak yaplmaldr. Buda kaynak

konstrksiyonunun dier makina elemanlarnda olduu gibi kuvvet aknn prensiplere uygun

olmas ve entik etkilerinin azaltlmasyla salanr.

Kk genilii

Diki az yana

Malzeme st yzeyi

D

i

k

i

k

s

e

k

l

i

i

K

k

y

k

s

e

k

l

i

i

Yardmc plaka

A

z

a

s

Az akl

Orta dikiler

Kk dikii

st dikiler

Kart diki

K

a

y

n

a

k

y

Diki az aln

Yank entii

ekil 17, Kaynak dikiinin tanmlanmas

Konstrksiyon ve imalat ilkelerine sadk kalnd zaman, rnein; kaynak yerlerinde farkl kesit

alanlar yaplmazsa, kuvvet aklarnn keskin kelerle ynleri deitirilmesse, kaynak

konstrksiyonu baarl ve gayeye uygun yaplm olur. En mkemmel kaynak dikiinde bile entik

etkisini sfra indirmek imkanszdr. entik etkisini ve gerilim ylmalarn azaltmakla kaynak

dikiinin devaml mukavemet deeri olduka ykseltilir, bylece baarl konstrksiyon yaplm

saylr.

K a y n a k b a l a n t l a r

www.guven-kutay.ch

23

Kaynak konstrksiyonunda dikiler iki grupta grlr:

Ke dikileri; Kuvvet ak az da olsa bozularak deitirilir. Aln dikiinin imkansz olduu yerde

yaplmaldr.

Aln dikii; Mmkn olduu kadar ok aln dikii kullanlmaldr.

Kaynak balantlar iin konstrksiyon nerileri aada Tablo 9 ile verilmitir.

Tablo 9, Kaynak balantlar iin konstrksiyon nerileri

No kt daha iyi Dnceler

1.

b) a)

c)

Aln dikii kullanlmaldr. Kuvvet ak

dikkate alnmaldr. a ve b de konstrk-

siyon dnlmeden perin konstrksi-

yonunun aynen kopyas yaplmtr.

2.

a)

1:4

1:4

1:4

c)

b)

Aln dikiinde kelerden kanlp,

kuvvet akn ymamak iin inceden

kalna meyilli gei yaplmaldr. Meyil

semeli ve kuvvet akn simetrik

salamaldr.

3.

F F

a)

F F

b

ift T balantsnda eki zorlamas kay-

nak ayrml paralarda olmamaldr. Do-

ku deiikliinden tr i atlamalar

oluur.

4.

a) b)

c)

Ke dikilerini mmkn olduu kadar

ift tarafl yapmal ve bilhassa dinamik

zorlamalarda entik etkisini azaltmak

iin i bkey ke dikii kullanmaldr.

5.

a) b)

Kuvvet iletimi aksamadan garantili

yaplmaldr.

6.

a) b) c) a') b') c')

Diki kkleri eki tarafna konulma-

maldr.

7.

a) b)

c) d) e)

Ke balantlarnda ya ift tarafl ke

dikii veya kvrlm plaka kullanlarak

aln dikii yaplmaldr.

K a y n a k b a l a n t l a r

www.guven-kutay.ch

24

No kt daha iyi Dnceler

8.

b) a)

c)

ekme ve kalc deformasyonlar

nlemleri alnmaldr. rnein; ke

dikii iki tarafl yaplmal.

9.

a) b) c) d)

Baz konstrksiyonlarda elik dkm

veya dvme para kullanmak daha avan-

tajl ise hemen bu yola bavurulmaldr.

10.

a) b) c)

d) e)

ark gvdesi; n iilik ve merkezleme

zorluklar d ve e de yok. leme daha

kolay.

11.

Diki kesimeleri ve bulumalar nlen-

melidir. Kaynaktan nce tala kaldrmal

ilemlerden kanmaldr.

12.

a) b) c) d)

Yalnz kapal profiller torsiyon zorla-

malar iin ideal kesitlerdir. Ak profilli

kesitler burulmaya kar zayftrlar.

13.

a) b)

Perin konstrksiyonu kopya edilmeden

L ve T profili balant plakalarnda ke

dikii yerine mmknse aln dikii

kullanlmaldr.

14.

a) b)

a)

b)

Kaynak yerlerine zorluksuz erime imka-

n dnlmelidir. a da kaynak yapmak

olduka imkanszdr.

15.

a)

b) c)

Kapal profillerde ke dikii yerine

kvrlm plakalar veya kazr profillerle

aln dikii seilmelidir. Kaynak ilemi

mmkn olduu kadar az yaplmaldr.

16.

a) b)

c) d) e) f)

Kenar takviyelerinde perin konstrk-

siyonu rnek alnmamaldr. Buradada

aln dikileri ne alnmaldr.

K a y n a k b a l a n t l a r

www.guven-kutay.ch

25

No kt daha iyi Dnceler

17.

Kaynak yerlerine zorluksuz ulama ve

kuvvet akndada normal akm salan-

maldr. Mmknse aln dikii seil-

melidir.

18.

eki

basi

F

F

F

basi

eki

F

Eilme zorlamasnda diki kk atla-

malar nlemek iin basya almaldr.

19.

a) b)

Kaburgalar, dayanak plakalarnda ular

yanmamas iin krmak, keleri diki

bulumalarn nlemek iin bo brakmak

gerekir.

20.

F

a)

F

b)

Kritik yerleri yaln eki zorlamasnda

brakmamak akll bir zmdr.

21.

b) a) d) c)

atal konstrksiyonlarda kaynak dikiine

ulamaya ve kuvvet akna dikkat edil-

melidir.

22.

a) b)

Kaldra kolu konstrksiyonu;

a) kuvvet ak ve mukavemet iin iyi,

fakat pahal.

b) Kaynak yapmna gre konstrksi-

yon, kolay ve ucuz.

23.

a)

b)

Halat tamburu; her iki kostrksiyonda

kaynak imkan ayn fakat b daha az

paral ve kaynakl vede d grn

daha elegant.

24.

a) b) c)

Yatak suportu a ve b kaynak yapm hi

iyi deil. c hem kaynak bakmndan iyi

hemde daha ucuz.

25.

d2

1 d

a)

d2

1 d

b)

Malzemeden tamamen faydalanmamz

gerekli. b de ;

Kaynak imkan daha kolay.

d

1

< d

2

, d

2

den kan para d

1

olarak kullanlr.

K a y n a k b a l a n t l a r

www.guven-kutay.ch

26

No kt daha iyi Dnceler

26.

a) b)

Kaynak dikiini talal ilemle zayflat-

mak pek ekonomik olmasa gerek. nce

masraf edip kaynat, sonra masraf edip

kayna yont.

27.

a) c)

b)

lenmesi gereken kntlar iin kaln

malzemeyi aln dikii ile balamak hem

mukavemet hemde form bakmndan

daha avantajl.

Souk kvrlm malzeme eer kaynak

ileminden nce normal tavlanmsa,

kvrma yarapndan 5xs (malzeme

kalnl) mesafede kaynak yaplabilir.

Genelde bilhassa a pozisyonunda hi bir

zaman kaynak yaplmamaldr. malat

eliklerinde aadaki min (r/s) deeri

tutulmaldr.

max s [mm] 50 24 12 8 4

28.

R

a)

s

>5xs

>

5

x

s

R

s

b)

min (r/s) 10 3 2 1,5 1

29.

a) b)

c) d)

Nokta kaynanda kaynak yerlerine

elektrotlarla zorluksuz ulalmaldr.

30.

a) b)

c) d)

Nokta kaynanda elektrotlar iin kafi

genilikte yer olmaldr.

31.

Kaynak dikii ile malzemenin mukave-

metini eitlemek iin aln dikii kullan-

maldr. Kaynak dikiini gei yerlerine

koymamaldr.

Yukarda Tablo 9 ile kaynak balantlar iin konstrksiyon nerileri verilmitir. Grld gibi

belirli paralar konstrksiyon eleman olarak kullanlr. Yukarda verilen nerilen genel anlamda

kabul edilmelidir.

Dikkat:

Kaynak konstrksiyonu reeteyle yaplacak i deildir. Yukarda verilen nerilerin

kullanlmas art deildir. Konstrktr artlara ve elindeki imkanlara gre alm

olduu ii baarmaldr. Bu ileri yaparken yol gsterici olarak dier kiilerin

tecrbelerinden faydalanmas akllca bir yntemdir.

K a y n a k b a l a n t l a r

www.guven-kutay.ch

27

1.2 Makinada kaynak balantlarnn hesab

1.2.1 Kaynak konstrksiyonunda dikiler ve boyutlar

1.2.1.1 Aln dikii

Tablo 10, Aln dikii ve kaynak azlar, " a " kaynak diki kalnln gsterir

Simge Diki ekli Diki ismi b c , Aklama

t

<

t

+

1

Bkme diki - - -

Genelde yk etkisi olmayan, ek

malzemesiz diki.

t < 2 mm

t

b

Dz I- dikii

0

...

t

- -

Statik yklemeler iin. t 4, kurald t =

8 mm kadar.

a = t

b

t

V- dikii,

normal

0

...

3

-

40

...

60

Genelde statik yklemeler iin kullanlr.

t = 3 ... 10 mm. a = t

c

b

t

V- dikii,

kk kaynakl

0

...

3

-

40

...

60

Dinamik ve statik yklemeler.

t = 3 ... 40 mm. a = t-c

b

c

t

Y- dikii,

kk

kaynaklda

olabilir

0

...

3

2

...

4

40

...

60

Dinamik ve statik yklemeler.

t > 10 mm, zel durumlarda daha ince

malzemedede kullanlr. a = t-c

1

h

1

b

2

h c

2 t

Y dikii

(ift Y dikii)

0

...

4

2

...

6

40

...

60

Kural: h kaynak dikii kalnl

1

=

2

, h

1

= h

2

= (t-c)/2 = a

Kural d:

1

2

, h

1

h

2

. t > 10 mm.

2

h

b

1

t

X dikii

(V; ift V

dikiide denir)

0

...

3

-

40

...

60

Dinamik ve statik yklemeler.

Kaynak az ykseklii h = t/2 a = t . Is

deformasyonu V dikie gre azdr. t > 10

mm.

c

b

t

R

U- dikii,

kk

kaynaklda

olabilir

0

...

3

3

10

Dinamik ve statik yklemeler.

t > 12 mm. Lale dikiide denilir. neri;

R t/2, a = t-c

c

R

b

t

h

2

h

1

U dikii

(ift U dikii)

0

...

3

3

10

h = kaynak az ve diki kaln-l. h

1

=

h

2

= (t-c)/2 = a

t > 30 mm. h

1

h

2

.olabilir.

b

t

YV dikii

(yarm V

dikii)

0

...

4

-

40

...

60

Genelde yatay statik yk etkisindeki

durumlarda yaplr.

t = 3 ... 40 mm, a = t

b

t

h

K dikii

(ift yarm V

dikii)

0

...

4

-

40

...

60

Dinamik ve statik yklemeler.

Kaynak az ykseklii h = t/2 a = t . Is

deformasyonu daha azdr. t > 10 mm.

R

b

t

c

YU dikii

(yarm U

dikii)

0

...

3

2

10

...

20

Dinamik ve statik yklemeler.

a = t-c . t > 16 mm. Yarm lale dikiide

denilir. neri; R t/2

K a y n a k b a l a n t l a r

www.guven-kutay.ch

28

60

a

=

t

t

a

=

t

60

2

60

a

=

t

t

2

ekil 18, Plakada aln dikii kayna

L

L

a

W

a

Dorudan kaynak

L

W

Yardmc plakal kaynak

ekil 19, Kaynak kraterli diki ekil 20, Kaynak kratersiz diki

Diki alan

W w

L a =

A

F ( 2 )

Enine eilme mukavemet momenti

6

a L

=

W

2

w

weg

F ( 3 )

Boyuna eilme mukavemet momenti

6

L a

=

W

2

W

weg

F ( 4 )

d

D

t

=

a

t

=

a

d

o

r

Ortalama alan;

d

4

d

4

=

A

2 2

or or

Ortalama ap;

a + d =

d

veya

2

d + D

=

d

or or

ekil 21, Boruda aln dikii kayna

Diki alan ( )

d

-

D

4

=

A

2 2

w

F ( 5 )

Eilme mukavemet momenti

D

d

-

D

32

=

W

4 4

weg

F ( 6 )

Torsiyon mukavemet momenti

D

d

-

D

16

=

W

4 4

wt

F ( 7 )

Bredt forml

a

A

2

W

or wt

F ( 8 )

K a y n a k b a l a n t l a r

www.guven-kutay.ch

29

1.2.1.2 Ke dikii

1.2.1.3 Basit ke dikileri

Tablo 11, Basit ke dikileri, " a " kaynak diki kalnln gsterir

Simge Diki ekli Diki ismi Aklama

a

bkey ke kayna (konkav). Kuvvet

etkisindeki balamalarda kullanlr (a).

a

Kaynak dikiinin yzeyi dz olacak.

a

t

2

1

t

a)

t

1

2 t

a

b)

Ke dikii

Kuvvet

etkisinde

a 0,7 . t

min

Kuvvet

etkisinde

olmazsa

a 0,5 . t

min

a

D bkey ke kayna (konveks)

Esas ke kaynaklarnda (b) kullanlr

a

t

2

1 t

e

L

L

Punta diki

veya

Teel ke

dikii

Her

ekilde

olabilir

Punta kayna. Kuvvet etkisinde olmayan

ve fakat balant olmas gereken yerlerde

veya n hazrlk olarak kullanlr.

a

konkav

a

Dz yzey

a

konveks

ekil 22, Ke dikii kayna

L

t

a

t

L

a

a

W

Genel neri:

t

0,7

a

min max

mm 3

a

in m

Makina imalat

mm 2

a

in m

elik konstrksiyon

ekil 23, Kraterli ke dikii kayna

Diki alan

W w

L a =

A

F ( 9 )

Enine eilme mukavemet momenti

6

a L

=

W

2

w

weg

F ( 10 )

Boyuna eilme mukavemet momenti

6

L a

=

W

2

W

weg

F ( 11 )

K a y n a k b a l a n t l a r

www.guven-kutay.ch

30

1.2.1.4 Profile ke dikileri

1.2.1.4.1 Yuvarlak boruya ke dikii

Flche;

( )

d

-

D

4

=

A

2 2

w

F ( 12 )

Eilme mukavemet momenti;

D

d

-

D

32

=

W

4 4

weg

F ( 13 )

Torsiyon mukavemet momenti;

D

d

-

D

16

=

W

4 4

wt

F ( 14 )

d

D

a

a

d

o

r

Bredt forml;

ekil 24, Yuvarlak boruya ke dikii

a

A

2

W

or wt

F ( 15 )

1.2.1.4.2 Drtke boruya ke dikii

Flche;

b h B H =

A

w

F ( 16 )

Eilme mukavemet momenti;

H 6

h b

-

H B

=

W

3 3

weg

F ( 17 )

Torsiyon mukavemet momenti;

H 3

h b

-

H B

=

W

3 3

wt

F ( 18 )

Bredt forml;

a

A

2

W

or wt

F ( 19 )

B

b

h

a

H

F

Ortalama alan;

ekil 25, Drtke boruya ke dikii

) a b ( ) a h (

A

or

+ + F ( 20 )

1.2.1.4.3 Lamaya ke dikii

Diki alan; t < a

h a 2 =

A

W

F ( 21 )

Eilme kar koyma momenti, epevre diki;

6

h a 2

=

W

2

Weg

F ( 22 )

h

F

a a

t

ekil 26, Lamaya ke dikii

K a y n a k b a l a n t l a r

www.guven-kutay.ch

31

1.2.2 Makina kaynak konstrksiyonunda mukavemet hesab

1.2.2.1 eki ve Bas gerilmesi

F

a a

L

L

a

W

t

L

a

a

F

W

L

a

ekil 27, Aln ve ke dikii kayna

( ) L a

F

=

A

F

=

W

n

w

n

w(b)

F ( 23 )

1.2.2.2 Eilme gerilmesi

d

D

a

a

d

o

r

B

b

h

a

H

F

W

M

=

Weg

eg

Weg

F ( 24 )

1.2.2.3 Kesme gerilmesi

Dolu kesit Kaval kesit

h

a

F

kOr

max

r

F

a

a

r

i

kOr

max

k = 3/2 f

W

= 4/3

a/h 0,01 0,5 1 2 4

f

W

1,00 1,03 1,13 1,40 1,99 2

a

2

i

2

a a i

2

i

r r

r r r r

k

+

+ +

=

ekil 28, f

W

ve k katsaylar

A

F

=

w

wkOr

F ( 25 )

W

W max k

A

F

k f = F ( 26 )

K a y n a k b a l a n t l a r

www.guven-kutay.ch

32

1.2.2.4 Torsiyon gerilmesi

1.2.2.4.1 Kapal konstrksiyonda torsiyon gerilmesi

t

M

i

r

a

a

r

max

max

t

M

tmax

a

b

H

h

W

M

=

wt

t

wt

F ( 27 )

W

M

=

wt

t

max wt

F ( 28 )

1.2.2.4.2 Ak konstrksiyonda torsiyon gerilmesi

= 0

= 0

k

a

F M

t

S

Z

Y

k

k max

90

k max

t max

t max

M

t

b

h

F

Mt

Mt

F

h

evrilmis,

1

1

A

F

=

w

Mt

max wt

F ( 29 )

h

M

=

F

1

t

Mt

F ( 30 )

a b =

A

1 W

F ( 31 )

1.2.2.5 Toplam gerilmeler

Normal gerilmelerin toplanmas:

=

w(b) weg w

+

F ( 32 )

Kayma gerilmelerinin toplanmas:

=

wk wt w

+ F ( 33 )

Bileik gerilme:

|

.

|

\

|

wEM

2

w

2

w w wBi

4 + + 0,5 = F ( 34 )

K a y n a k b a l a n t l a r

www.guven-kutay.ch

33

1.2.2.6 Kaynak konstrksiyonunun kontrol

Makinada kaynak konstrksiyonunun kontrol ya emniyet katsaysna gre veya mukavemet

artlarna gre yaplr.

Emniyet katsaysna gre kontrol:

WGER

Whes

WD

Whes

S S

=

F ( 35 )

S

Whes

1 Kaynak dikiinde hesaplanan emniyet katsays

WD

N/mm

2

Kaynak dikiinin devaml mukavemet deeri, bak Tablo 12 ve Tablo 13

Whes

N/mm

2

Kaynak dikiindeki hesaplanan gerilim.

Whes

=

Wmax

,

Wmax

veya

WBi

,

Bi

olabilir. Bu deerler aada verilmitir.

S

WGER

1 Kaynak dikiinin gerekli emniyet katsays

Mukavemet artlarna gre kontrol:

1 + ve 1 +

EM

2

EM

2

wEM

w

2

wEM

w

2

|

|

.

|

\

|

|

|

.

|

\

|

|

|

.

|

\

|

|

|

.

|

\

|

F ( 36 )

W

N/mm

2

Kaynak dikiindeki hesaplanan normal gerilim

W

N/mm

2

Kaynak dikiindeki hesaplanan kayma gerilimi

WEM

N/mm

2

Kaynak dikiinin emniyetli normal mukavemet deeri (bak Tablo 12 ve Tablo 13)

WEM

N/mm

2

Kaynak dikiinin emniyetli kayma mukavemet deeri bak Tablo 12 ve Tablo 13

N/mm

2

Kaynak yaplan malzemenin hesaplanan normal gerilim

W

N/mm

2

Kaynak yaplan malzemenin hesaplanan kayma gerilimi

WEM

N/mm

2

Kaynak yaplan malzemenin emniyetli normal mukavemet deeri

bak (bak Tablo 12 ve Tablo 13)

WEM

N/mm

2

Kaynak yaplan malzemenin emniyetli kayma mukavemet deeri

(bak Tablo 12 ve Tablo 13)

Normal gerilmelerin kontrol:

wEM w(b) weg wmax

+ =

F ( 37 )

Wmax

N/mm

2

Kaynak dikiinde hesaplanan maksimum normal gerilme toplam

Weg

N/mm

2

Kaynak dikiinde hesaplanan eilme gerilmesi

W(b)

N/mm

2

Kaynak dikiinin hesaplanan eki veya bas gerilmesi

WEM

N/mm

2

Kaynak dikiinn emniyetli mukavemet deeri (bak Tablo 12 ve Tablo 13)

Eilme gerilmesi: weg eg weg

W / M = F ( 38 )

eki veya bas gerilmesi: w n ) b ( w

A / F = F ( 39 )

Kayma gerilmelerin kontrol:

wEM wk wt wmax

+ = F ( 40 )

Wmax

N/mm

2

Kaynak dikiinde hesaplanan maksimum kayma gerilmeleri toplam

Wt

N/mm

2

Kaynak dikiinde hesaplanan torsiyon gerilmesi

Wk

N/mm

2

Kaynak dikiinin hesaplanan kesme gerilmesi

WEM

N/mm

2

Kaynak dikiinn emniyetli kayma deeri (bak Tablo 12 ve Tablo 13)

Torsiyon gerilmesi:

wt t wt

W / M = F ( 41 )

Kesme gerilmesi: w wk

A / F = F ( 42 )

K a y n a k b a l a n t l a r

www.guven-kutay.ch

34

Bileik gerilmenin kontrol:

Kaynak dikiinin bileik gerilmesinin kontrol:

Kaynak dikiinde bileik gerilme, Normal Gerilmeler Hipotezine "NGH" gre normal ve kayma

gerilmelerinin bileik gerilme olarak toplanmas ve karlatrlmas demektir.

|

.

|

\

|

wEM

2

w

2

w w wBi

4 + + 0,5 = F ( 43 )

WBi

N/mm

2

Kaynak dikiinde hesaplanan bileik gerilme

W

N/mm

2

Kaynak dikiinde hesaplanan normal gerilmeler toplam

W

N/mm

2

Kaynak dikiinin hesaplanan kayma gerilmeleri toplam

WEM

N/mm

2

Kaynak dikiinn emniyetli mukavemet deeri (bak Tablo 12 ve Tablo 13)

Kaynak yaplan malzemenin bileik gerilmesinin kontrol:

Kaynak yaplan malzemede bileik gerilme, Biim deitirme enerjisi Hipotezine "BEH" gre normal

ve kayma gerilmelerinin toplanmas ve karlatrlmas demektir.

EM

2 2

Bi

3 + =

F ( 44 )

Bi

N/mm

2

Kaynatlan malzemede hesaplanan bileik gerilme

N/mm

2

Kaynatlan malzemede hesaplanan normal gerilmeler toplam

N/mm

2

Kaynatlan malzemede hesaplanan kayma gerilmeleri toplam

EM

N/mm

2

Kaynatlan malzemede emniyetli mukavemet deeri

(bak Tablo 12 ve Tablo 13)

KUKA Kaynak robotu MIG/MAG, TIG, E Kaynak makinas

Dner tabla Nokta kaynak makinas

Trkiyedeki yerli firmalarn aletlerinin kaliteleri Avrupa firmalarnn aletlerinden aa kalmaz.

Burada btn yerli firmalarn aletlerini gsteremeyeceimden bir Avrupa firmasnn resimlerini

koydum.

K a y n a k b a l a n t l a r

www.guven-kutay.ch

35

Tablo 12, Tablo 13 iin rnekler

a) Kaynak konstrksiyonunda kullanlan fakat kaynak dikii olmayan malzeme

Gsterili Tanmlama Eri

Kalite

Snf

Kaynak konstrksiyonunda kullanlan, boyuna kuvvetle

ekmeye ve/veya eilmeye zorlanan, fakat kaynak dikii

olmayan, malzeme.

A -

b) tinal ve %100 kontroll kaynak balantlar

artlar, Balama ve diki ekli, yklenme ve kontrol

Gsterili Tanmlama

Eri

Kalite

Snf

1

1.

2.

1:5 bis 1:4

1:3

2

3.

4.

3

5.

6.

R

b

1. Kuvvet ynne dik aln dikili balant. Kk dikili. Kaynak

dikii entiksiz ve %100 rntgen n ile kontroll.

2. eitli kalnlktaki paralarn kuvvet ynne dik aln dikili

balant. Kk dikili. Kaynak dikii entiksiz ve %100

rntgen n ile kontroll.

3. Kiri orta dik perdesi: ekme ve apraz kuvvet ile eilme

momenti etkisinde. Kuvvet ynne dik aln dikili balant.

Kk dikili. Kaynak dikii entiksiz ve %100 rntgen n ile

kontroll.

4. Kuvvet ynnde boyuna aln dikili balant. Kk dikili.

Kaynak dikii entiksiz ve %100 rntgen n ile kontroll.

5. Kesiksiz para zerine boyuna dik perdenin YV (K) veya

ke dikiiyle balanmas. Kaynak ilenmi ve klcal

atlamalara kar kontroll.

6. Plaka ve levha konstrksiyonu (R 0,5 b). Kk dikili.

Kaynak ilenmi ve %100 rntgen n ile kontroll.

B AA

4

1.

2.

1. Kesiksiz para zerine enine dik gelen perdenin YV

dikiiyle kaynakland boyuna kuvvet etkisindeki plaka.

Dikiler entik etkisiz ilenmi ve atlak kontrol yaplm.

2. Kesiksiz para zerine YV (K) dikiiyle kaynatlm disk

veya bilezik. Dikiler entik etkisiz ilenmi ve atlak

kontrol yaplm.

C CA

c) tinal ve %10 kontroll kaynak balantlar

artlar, Balama ve diki ekli, yklenme ve kontrol

Gsterili Tanmlama

Eri

Kalite

Snf

1

1.

2.

2

3.

4.

3

5.

R

b

1. Kuvvet ynne dik aln dikili balant. Kk dikili. En az

%10 semeli rntgen n ile kontroll.

2. Kuvvet ynnde boyuna aln dikili balant. Kk dikili. En

az %10 semeli rntgen n ile kontroll.

3. Kiri orta dik perdesi: ekme, apraz kuvvet ve eilme

momenti etkisinde kuvvet ynne dik aln dikii. Kk dikili.

Kaynak dikii entiksiz. En az %10 semeli rntgen n ile

kontroll.

4. Aln dikili boru balantlar. En az %10 semeli rntgen

n ile kontroll.

5. Aln dikili sa ve plaka ke konstrksiyonu. Kk dikili.

En az %10 semeli rntgen n ile kontroll.

D BA

K a y n a k b a l a n t l a r

www.guven-kutay.ch

36

d) Gnlk normal kaynak balantlar, dikiler ilenmemi ve kontrolsz