Professional Documents

Culture Documents

Análisis Funcional de Operatividad

Uploaded by

Estefy MartínezOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Análisis Funcional de Operatividad

Uploaded by

Estefy MartínezCopyright:

Available Formats

ANÁLISIS FUNCIONAL DE OPERATIVIDAD (AFO): HAZARD AND

OPERABILITY (HAZOP)

Descripción

El HAZOP es una técnica de identificación de riesgos inductiva basada en la

premisa de que los riesgos, los accidentes o los problemas de operabilidad, se

producen como consecuencia de una desviación de las variables de proceso

con respecto a los parámetros normales de operación en un sistema dado y en

una etapa determinada. Por tanto, ya se aplique en la etapa de diseño, como

en la etapa de operación, la sistemática consiste en evaluar, en todas las

líneas y en todos los sistemas las consecuencias de posibles desviaciones en

todas las unidades de proceso, tanto si es continuo como discontinuo. La

técnica consiste en analizar sistemáticamente las causas y las consecuencias

de unas desviaciones de las variables de proceso, planteadas a través de unas

"palabras guía".

El método surgió en 1963 en la compañía Imperial Chemical Industries, ICI,

que utilizaba técnicas de análisis crítico en otras áreas. Posteriormente, se

generalizó y formalizó, y actualmente es una de las herramientas más

utilizadas internacionalmente en la identificación de riesgos en una instalación

industrial.

La realización de un análisis HAZOP consta de las etapas que se decriben a

continuación.

Etapas

1. Definición del área de estudio

Consiste en delimitar las áreas a las cuales se aplica la técnica. En una

determinada instalación de proceso, considerada como el área objeto de

estudio, se definirán para mayor comodidad una serie de subsistemas o

líneas de proceso que corresponden a entidades funcionales propias:

línea de carga a un depósito, separación de disolventes, reactores, etc.

2. Definición de los nudos

En cada uno de estos subsistemas o líneas se deberán identificar una

serie de nudos o puntos claramente localizados en el proceso. Por

ejemplo, tubería de alimentación de una materia prima a un reactor,

impulsión de una bomba, depósito de almacenamiento, etc.

Cada nudo deberá ser identificado y numerado correlativamente dentro

de cada subsistema y en el sentido del proceso para mejor comprensión

y comodidad. La técnica HAZOP se aplica a cada uno de estos puntos.

Cada nudo vendrá caracterizado por variables de proceso: presión,

temperatura, caudal, nivel, composición, viscosidad, etc.

La facilidad de utilización de esta técnica requiere reflejar en esquemas

simplificados de diagramas de flujo todos los subsistemas considerados

y su posición exacta.

El documento que actúa como soporte principal del método es el

diagrama de flujo de proceso, o de tuberías e instrumentos, P&ID.

3. Aplicación de las palabras guía

Las "palabras guía" se utilizan para indicar el concepto que representan

a cada uno de los nudos definidos anteriormente que entran o salen de

un elemento determinado. Se aplican tanto a acciones (reacciones,

transferencias, etc.) como a parámetros específicos (presión, caudal,

temperatura, etc.). La tabla de abajo presenta algunas palabras guía y

su significado.

Ejemplo de Ejemplo de causas

Palabra guía Significado

desviación originadoras

Bloqueo; fallo de bombeo;

Ausencia de la

No hay flujo en válvula cerrada o atascada;

NO variable a la cual

una línea fuga; válvula abierta; fallo de

se aplica

control

Presión de descarga

reducida; succión

Más flujo (más

presurizada; controlador

caudal)

Aumento saturado; fuga; lectura

MÁS cuantitativo de errónea de instrumentos

una variable Fuegos exteriores; bloqueo;

Más puntos calientes; explosión

temperatura en reactor; reacción

descontrolada

Fallo de bombeo; fuga;

bloqueo parcial; sedimentos

Menos caudal

Disminución en línea; falta de carga;

MENOS cuantitativa de bloqueo de válvulas

una variable Pérdidas de calor;

Menos

vaporización; venteo

temperatura

bloqueado; fallo de sellado

Analiza la

inversión en el Fallo de bomba; sifón hacia

sentido de la atrás; inversión de bombeo;

INVERSO variable. Se Flujo inverso válvula antirretorno que falla

obtiene el efecto o está insertada en la

contrario al que se tubería de forma incorrecta

pretende

ADEMÁS DE Aumento Impurezas o Entrada de contaminantes

cualitativo. Se una fase del exterior como aire, agua

obtiene algo más extraordinaria o aceites; productos de

que las corrosión; fallo de

aislamiento; presencia de

intenciones del materiales por fugas

diseño interiores; fallos de la puesta

en marcha

Disminución

Concentración demasiado

cualitativa. Parte Disminución de

baja en la mezcla;

PARTE DE de lo que debería la composición

reacciones adicionales;

ocurrir sucede en una mezcla

cambio en la alimentación

según lo previsto

Puesta en marcha y parada;

pruebas e inspecciones;

Actividades

muestreo; mantenimiento;

DIFERENTE distintas respecto Cualquier

activación del catalizador;

DE a la operación actividad

eliminación de tapones;

normal

corrosión; fallo de energía;

emisiones indeseadas, etc.

4. Definición de las desviaciones a estudiar

Para cada nudo se plantea de forma sistemática todas las desviaciones

que implican la aplicación de cada palabra guía a una determinada

variable o actividad. Para realizar un análisis exhaustivo, se deben

aplicar todas las combinaciones posibles entre palabra guía y variable

de proceso, descartándose durante la sesión las desviaciones que no

tengan sentido para un nudo determinado.

Paralelamente a las desviaciones se deben indicar las causas posibles

de estas desviaciones y posteriormente las consecuencias de estas

desviaciones.

En la tabla anterior se presentan algunos ejemplos de aplicación de

palabras guía, las desviaciones que originan y sus causas posibles.

5. Sesiones HAZOP

Las sesiones HAZOP tienen como objetivo la realización sistemática del

proceso descrito anteriormente, analizando las desviaciones en todas

las líneas o nudos seleccionados a partir de las palabras guía aplicadas

a determinadas variables o procesos. Se determinan las posibles

causas, las posibles consecuencias, las respuestas que se proponen,

así como las acciones a tomar.

Toda esta información se presenta en forma de tabla que sistematiza la

entrada de datos y el análisis posterior. A continuación se presenta el

formato de recogida del HAZOP aplicado a un proceso continuo.

Planta:

Sistema:

Desviación

Palabra Posibles Acciones

Nudo de la Consecuencias Respuesta Señalización Comentarios

guía causas a tomar

variable

El significado del contenido de cada una de las columnas es el siguiente:

Columna Contenido

Posibles causas Describe numerándolas las distintas causas que

pueden conducir a la desviación

Consecuencias Para cada una de las causas planteadas, se indican

con la consiguiente correspondencia en la numeración

las consecuencias asociadas

Respuesta del Se indicará en este caso:

sistema

1. Los mecanismos de detección de la desviación

planteada según causas o consecuencias: por

ejemplo, alarmas

2. Los automatismos capaces de responder a la

desviación planteada según las causas: por ejemplo,

lazo de control

Acciones a tomar Propuesta preliminar de modificaciones a la instalación

en vista de la gravedad de la consecuencia identificada

o a una desprotección flagrante de la instalación

Comentarios Observaciones que complementan o apoyan algunos

de los elementos reflejados en las columnas anteriores

En el caso de procesos discontinuos, el método HAZOP sufre alguna

modificación, tanto en su análisis como en la presentación de los datos

finales.

Las sesiones HAZOP se llevan a cabo por un equipo de trabajo

multidisciplinar cuya composición se describe con detalle más abajo en

el apartado de recursos necesarios.

Como resumen del procedimiento, se presenta el esquema siguiente

aplicado a procesos continuos:

6. Informe final

El informe final consta de los siguientes documentos:

o Esquemas simplificados con la situación y numeración de los

nudos de cada subsistema.

o Formatos de recogida de las sesiones con indicación de las

fechas de realización y composición del equipo de trabajo.

o Análisis de los resultados obtenidos. Se puede llevar a cabo una

clasificación cualitativa de las consecuencias identificadas.

o Listado de las medidas a tomar. Constituye una lista preliminar

que debería ser debidamente estudiada en función de otros

criterios (coste, otras soluciones técnicas, consecuencias en la

instalación, etc.) y cuando se disponga de más elementos de

decisión.

o Lista de los sucesos iniciadores identificados.

Ámbito de aplicación

La mayor utilidad del método se realiza en instalaciones de proceso de relativa

complejidad o en áreas de almacenamiento con equipos de regulación o

diversidad de tipos de trasiego. Es uno de los métodos más utilizados que

depende en gran medida de la habilidad y experiencia de los miembros del

equipo de trabajo para identificar todos los riesgos posibles.

En plantas nuevas o en fase de diseño, puede ayudar en gran medida a

resolver problemas no detectados inicialmente. Además, las modificaciones

que puedan surgir como consecuencia del estudio pueden ser más fácilmente

incorporadas al diseño. Por otra parte, también puede aplicarse en la fase de

operación y en particular ante posibles modificaciones.

Recursos necesarios

El grupo de trabajo estable estará constituido por un mínimo de cuatro

personas y por un máximo de siete. Podrá invitarse a asistir a determinadas

sesiones a otros especialistas.

Se designará a un coordinador/director del grupo, experto en HAZOP, y que

podrá ser el técnico de seguridad, y no necesariamente una persona vinculada

al proceso. Aunque no es imprescindible que lo conozca en profundidad, si

debe estar familiarizado con la ingeniería de proceso en general.

Funciones del coordinador/director del grupo

• Recoger la información escrita necesaria de apoyo.

• Planificar el estudio.

• Organizar las sesiones de trabajo.

• Dirigir los debates, procurando que nadie quede en un segundo término

o supeditado a opiniones de otros.

• Cuidar que se aplica correctamente la metodología, dentro de los

objetivos establecidos, evitando la tendencia innata de proponer

soluciones aparentes a problemas sin haberlos analizado

suficientemente.

• Recoger los resultados para su presentación.

• Efectuar el seguimiento de aquellas cuestiones surgidas del análisis y

que requieren estudios adicionales al margen del grupo.

El grupo debe incluir a personas con un buen conocimiento y experiencia en las

diferentes áreas que confluyen en el diseño y explotación de la planta.

Una posible composición del grupo podría ser la siguiente:

• Conductor/director del grupo - Técnico de seguridad.

• Ingeniero de proceso - Ingeniero del proyecto.

• Químico - investigador (si se trata de un proceso químico nuevo o

complejo).

• Ingeniero de instrumentación.

• Supervisor de mantenimiento.

• Supervisor de producción.

Soportes informáticos

Se han desarrollado una serie de códigos informáticos que permiten

sistematizar el análisis y registrar las sesiones de HAZOP de forma directa.

Entre ellos se pueden citar los siguientes:

• Programa de Du Pont, desarrollado por la compañía Du Pont de

Nemours

• HAZSEC, compañía técnica

• HAZOP, de ITSEMAP

• PHAWORKS V1, análisis, preparación de informes de Primatech, USA

• DDM-HAZOP, análisis y preparación de informes de Dyadem, Canadá

• HAZTRAC, compañía técnica

Ventajas e inconvenientes del método

El método, principalmente cubre los objetivos para los que se ha diseñado, y

además:

• Es una buena ocasión para contrastar distintos puntos de vista de una

instalación.

• Es una técnica sistemática que puede crear, desde el punto de vista de

la seguridad, hábitos metodológicos útiles.

• El coordinador mejora su conocimiento del proceso.

• No requiere prácticamente recursos adicionales, con excepción del

tiempo de dedicación.

Los principales inconvenientes, pueden ser:

• Al ser una técnica cualitativa, aunque sistemática, no hay una valoración

real de la frecuencia de las causas que producen una determinada

consecuencia, ni tampoco el alcance de la misma.

• Las modificaciones que haya que realizar en una determinada

instalación como consecuencia de un HAZOP, deben analizarse con

mayor detalle además de otros criterios, como los económicos.

• Los resultados que se obtienen dependen en gran medida de la calidad

y capacidad de los miembros del equipo de trabajo.

• Depende mucho de la información disponible, hasta tal punto que puede

omitirse un riesgo si los datos de partida son erróneos o incompletos.

Ejemplo

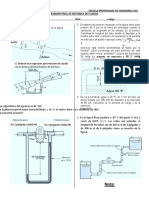

El ejemplo se aplica a una parte de una instalación en una planta de

dimerización de olefina. El diagrama de flujo sobre el que se aplica el AFO

consiste en el suministro de hidrocarburo a un depósito de almacenamiento.

Forma parte de un subsistema mayor que consiste en la alimentación del

hidrocarburo del depósito regulador hasta un reactor de dimerización donde se

produce la olefina. El ejemplo nos muestra su detalle.

Diagrama de flujo de sistema de alimentación de hidrocarburo a depósito

regulador

El formato de la tabla de recogida de datos y análisis HAZOP de una sesión

aplicado a la palabra guía NO y a la perturbación NO FLUJO, sería como sigue:

ANÁLISIS DE OPERABILIDAD EN PLANTA DE DIMERIZACIÓN DE OLEFINA

Línea comprendida entre alimentación desde tanque intermedio a depósito

regulador

Palabra Desviación Causas Consecuencias Medidas a tomar

guía posibles

NO No flujo 1. Inexistencia Paralización del a) Asegurar

de hidrocarburo proceso de buena

en tanque reacción esperado. comunicación con

intermedio el operario del

tanque intermedio

Formación de b) Instalar alarma

polímero en el de nivel mínimo

intercambiador de LIC en depósito

calor regulador

2. Bomba J1 Como apartado 1 Cubierto por b)

falla (fallo de

motor, circuito de

maniobra, etc.)

3. Conducción Como apartado 1 Cubierto por b)

bloqueada,

válvula cerrada Bomba J1 c) Instalar sistema

por error o LCV sobrecargada de desconexión

falla cerrando automática para

paso al fluido protección de

bombas

d) Verificar el

diseño de los

filtros de las

bombas J1

4. Rotura de Como apartado 1 Cubierto por b)

conducción

Hidrocarburo e) Implantar

descargado en inspección regular

área adyacente a de la conducción

vía pública mediante rondas

periódicas

Posteriormente se aplicarían otras palabras guía a otras variables del sistema.

Bibliografía

1. AMERICAN INSTITUTION OF CHEMICAL ENGINERS. Guidelines for

Hazard Evaluation Procedures, 1985.

2. LEES, FRANK P. Loss Prevention in the Process Industries, 1995.

3. DIVISION OF TECHNOLOGY FOR SOCIETY (TNO). ASOCIACIÓN

PARA LA PREVENCIÓN DE ACCIDENTES (APA). Curso Superior de

Análisis de Riesgos, 1989.

4. DIRECCIÓN GENERAL DE PROTECCIÓN CIVIL. Guía técnica.

Métodos cualitativos para el análisis de riesgos, 1994.

5. O.I.T. Major Hazard Control, 1988.

6. NOTA TÉCNICA DE PREVENCIÓN Nº 238. Los análisis de peligros y

de operabilidad en las instalaciones de proceso. INSHT, 1989.

You might also like

- Monitor de Excavadora CatDocument12 pagesMonitor de Excavadora CatWilson JhNo ratings yet

- Metodlogía Analisis de RiesgosDocument43 pagesMetodlogía Analisis de RiesgosAna GalavizNo ratings yet

- Present (CD) PDFDocument52 pagesPresent (CD) PDFPamela Ramos SánchezNo ratings yet

- 6 Grandes Perdidas en Procesos de ManufacturaDocument4 pages6 Grandes Perdidas en Procesos de ManufacturaJulio RodríguezNo ratings yet

- HAZOPDocument6 pagesHAZOPMiranda FuentesNo ratings yet

- Trabajo AMEF FinalDocument23 pagesTrabajo AMEF FinalMario Arturo Ruiz CastilloNo ratings yet

- A8V EspDocument40 pagesA8V Espronald.1978No ratings yet

- Higiene Y Seguridad IndustrialDocument4 pagesHigiene Y Seguridad IndustrialQiiQe CortesNo ratings yet

- Seguridad e higiene conceptualización sistémicaDocument12 pagesSeguridad e higiene conceptualización sistémicaromanbarker182No ratings yet

- Definicion de Series de TiempoDocument5 pagesDefinicion de Series de TiempoOmar Alberto Mostacero Risco0% (1)

- Diseño de métodos de trabajo: factores laborales y fases de estudioDocument24 pagesDiseño de métodos de trabajo: factores laborales y fases de estudioMarvin Said RojasNo ratings yet

- Desarrollo Histórico de La Seguridad e Higiene IndustrialDocument6 pagesDesarrollo Histórico de La Seguridad e Higiene IndustrialMaria Jose OrtizNo ratings yet

- Un Dia de Trabajo JustoDocument9 pagesUn Dia de Trabajo JustojualeopNo ratings yet

- Auditoría en SSODocument92 pagesAuditoría en SSOElvisTerronesRudasNo ratings yet

- Pasos para La Elaboracion Del AtsDocument2 pagesPasos para La Elaboracion Del AtsDida Blues100% (4)

- HIGIENE INDUSTRIAL: Tipos de ContaminantesDocument13 pagesHIGIENE INDUSTRIAL: Tipos de ContaminantesEvelin Martinez GarciaNo ratings yet

- Presentacion MrpiiDocument104 pagesPresentacion MrpiiLuis JacomeNo ratings yet

- INTRODUCCIÓN A La Seguridad IndustrialDocument3 pagesINTRODUCCIÓN A La Seguridad IndustrialMauro RaulNo ratings yet

- Preguntas Grupo2Document3 pagesPreguntas Grupo2varinia herreraNo ratings yet

- Política de CalidadDocument2 pagesPolítica de CalidadWido AbarcaNo ratings yet

- Indice Mond de Explosiones, Incendio y ToxicidadDocument31 pagesIndice Mond de Explosiones, Incendio y ToxicidadCat JarrínNo ratings yet

- Como Hacer Una SimulaciónDocument3 pagesComo Hacer Una SimulaciónJesus Ricardo Lopez Lucero0% (1)

- Diagrama de Flujo de ProcesosDocument2 pagesDiagrama de Flujo de ProcesosAndrea GallegosNo ratings yet

- 3.4 Competencias de Auditores de SGCDocument8 pages3.4 Competencias de Auditores de SGCTello Aguirre Maria Del CarmenNo ratings yet

- 7.3. - Analisis de CostosDocument11 pages7.3. - Analisis de CostosBertha VilliersNo ratings yet

- Buenas Practicas Del Control de CalidadDocument61 pagesBuenas Practicas Del Control de CalidadJorge Humberto Escalante ValenzuelaNo ratings yet

- 1º. OHSAS 18001-2007 - Capitulo 1, 2 y 3Document51 pages1º. OHSAS 18001-2007 - Capitulo 1, 2 y 3Leonela Ghissel Terrones RochaNo ratings yet

- Proyecto ControlDocument62 pagesProyecto ControlAlfonso Mnedoza Del CarmenNo ratings yet

- Indicadores Utilizados en El Análisis de Ciclo de VidaDocument3 pagesIndicadores Utilizados en El Análisis de Ciclo de VidaRosa María De Anda LopezNo ratings yet

- Optimizacion Costo Riesgo Caso EstudioDocument6 pagesOptimizacion Costo Riesgo Caso EstudioSandro GastanagaNo ratings yet

- DSD Fabricacion de Cabillas and HerbologiaDocument32 pagesDSD Fabricacion de Cabillas and HerbologiaDavidNo ratings yet

- Diseño de puesto de trabajo antropométricoDocument19 pagesDiseño de puesto de trabajo antropométricoAntwanNo ratings yet

- Índice de Valoracion de Valoración Medio de FangerDocument4 pagesÍndice de Valoracion de Valoración Medio de FangeryulmacanulNo ratings yet

- Riesgos LaboralesDocument18 pagesRiesgos LaboralesKevin Orlando BonillaNo ratings yet

- 3.5.4. Análisis de Modo Falla y Efecto.Document9 pages3.5.4. Análisis de Modo Falla y Efecto.Amairani BasultoNo ratings yet

- Técnicas cualitativas de análisis de riesgosDocument76 pagesTécnicas cualitativas de análisis de riesgosve_asNo ratings yet

- Norma Oficial Mexicana Nom-116-Stps-2009, Seguridad-Equipo de ProtecciónDocument5 pagesNorma Oficial Mexicana Nom-116-Stps-2009, Seguridad-Equipo de ProtecciónCeledonio Hernandez SanchezNo ratings yet

- Sistemas de ControlDocument3 pagesSistemas de ControlSain Ariel Ramos FuentesNo ratings yet

- Grupo B - Metodo PertDocument47 pagesGrupo B - Metodo PertBilly EDNo ratings yet

- 1.4 Conceptualización Sistémica de La Seguridad e HigieneDocument8 pages1.4 Conceptualización Sistémica de La Seguridad e HigieneLizdey Abigail Reyes MendozaNo ratings yet

- Indicadores SST y estadísticas de seguridadDocument2 pagesIndicadores SST y estadísticas de seguridaddatfer357No ratings yet

- Higiene de Campo y Operativa - VentilaciónDocument18 pagesHigiene de Campo y Operativa - Ventilaciónmatias sebastian ZamarNo ratings yet

- Roles Del Sistema de Permisos de TrabajoDocument3 pagesRoles Del Sistema de Permisos de TrabajoAlex David Cabascango100% (1)

- 8D CursoDocument39 pages8D Cursograbiela1970No ratings yet

- La Transformada de LaplaceDocument10 pagesLa Transformada de LaplaceJesus Aguilar RamirezNo ratings yet

- 8 - Formato 8 DisciplinasDocument9 pages8 - Formato 8 Disciplinasyutiana cabelloNo ratings yet

- Pasos para La Elaboracion de Un Estudio TecnicoDocument3 pagesPasos para La Elaboracion de Un Estudio TecnicodayanaNo ratings yet

- Aplicación de Las Condiciones Físicas Del Área de TrabajoDocument4 pagesAplicación de Las Condiciones Físicas Del Área de TrabajoJonathan CoptoNo ratings yet

- ShitsukokuDocument2 pagesShitsukokuHenry J.AlvarezNo ratings yet

- Diagramas de Dispersion, Pareto Herramientas de CalidadDocument26 pagesDiagramas de Dispersion, Pareto Herramientas de Calidadthe.charmed23No ratings yet

- Reducir las seis grandes pérdidas en manufacturaDocument4 pagesReducir las seis grandes pérdidas en manufacturaManuel AG50% (2)

- OS-22 DESARROLLO Y ADECUACION DE INGENIERIA APC PARA UN OLEOGASODUCTO DE 20 Ø X 7.8 KM DEL OCTAPODO ONEL-A HACIA EL OCTAPODO IXTAL-ADocument60 pagesOS-22 DESARROLLO Y ADECUACION DE INGENIERIA APC PARA UN OLEOGASODUCTO DE 20 Ø X 7.8 KM DEL OCTAPODO ONEL-A HACIA EL OCTAPODO IXTAL-ALuis ContNo ratings yet

- 1.4 La Productividad y Las Variables Del ContextoDocument6 pages1.4 La Productividad y Las Variables Del ContextoAlessia Montejo100% (1)

- Seguridad e Higiene NachoDocument8 pagesSeguridad e Higiene NachoIgnacio De la CruzNo ratings yet

- Cuadro Comparativo de Filósofos de La CalidadDocument2 pagesCuadro Comparativo de Filósofos de La CalidadSergio Del Villar100% (2)

- Introducción Al Mantenimiento Productivo TotalDocument26 pagesIntroducción Al Mantenimiento Productivo TotalJeisson AlfonsoNo ratings yet

- Preparacion y HerramentalDocument22 pagesPreparacion y HerramentalIrwing GioOvanny MNo ratings yet

- Ensayo de Análisis Seguridad IndustrialDocument3 pagesEnsayo de Análisis Seguridad IndustrialKãtthia EşkamillaNo ratings yet

- Conceptos de Mantenimiento: Fiabilidad, Fallas, Objetivos y MásDocument37 pagesConceptos de Mantenimiento: Fiabilidad, Fallas, Objetivos y MásAlex Navas FonsecaNo ratings yet

- Análisis Funcional de OperatividadDocument9 pagesAnálisis Funcional de OperatividadCarina FigueroaNo ratings yet

- AFO AnálisFuncOperativ HAZOPDocument9 pagesAFO AnálisFuncOperativ HAZOPAngiemechitas123No ratings yet

- Hazop FinalDocument9 pagesHazop FinalLeidy Johana Ortiz PardoNo ratings yet

- 8.1 Medidas y Actividades para Eliminar RiesgosDocument21 pages8.1 Medidas y Actividades para Eliminar RiesgosCRISTHIAN EDUARDO VIVAR SAMANIEGONo ratings yet

- Actividad Tema 3 Configuracion de Sistemas MecatronicosDocument3 pagesActividad Tema 3 Configuracion de Sistemas MecatronicosAlberto Carrascal CarrascoNo ratings yet

- Monografía Bomba CentrifugaDocument10 pagesMonografía Bomba CentrifugaDiego Carhuaz Vasquez100% (1)

- Promart PDFDocument2 pagesPromart PDFsheylaNo ratings yet

- Ssss 232Document16 pagesSsss 232Yharly ChaiñaNo ratings yet

- Sistemas de BombeoDocument27 pagesSistemas de BombeoFrancisco Gabriel Cruz MexNo ratings yet

- Tanque ReguladorDocument10 pagesTanque ReguladorJulianMontoyaNo ratings yet

- Manual Surtidor Safe Version EspañolDocument74 pagesManual Surtidor Safe Version EspañolJose G. Rosso100% (1)

- Resolucion Ejercicios Propuestos Cap. 1Document14 pagesResolucion Ejercicios Propuestos Cap. 1Jose Chamorro MezaNo ratings yet

- Tipos de Bombas de Agua Según Su Uso y UbicaciónDocument1 pageTipos de Bombas de Agua Según Su Uso y UbicaciónJuank Garay SaraviaNo ratings yet

- Manual O y M EPC - YOPAL.V1 2020 PDFDocument31 pagesManual O y M EPC - YOPAL.V1 2020 PDFKeny WopNo ratings yet

- Diseño Del Calentamiento de Una PiscinaDocument61 pagesDiseño Del Calentamiento de Una PiscinaCarlosGordillo100% (1)

- T Espel Mai 0460 PDFDocument149 pagesT Espel Mai 0460 PDFornitorrinco330% (1)

- Taller BombasDocument12 pagesTaller BombasEstebanAvilaNo ratings yet

- Bombas y TuberíasDocument23 pagesBombas y TuberíasWilliam KaplanNo ratings yet

- Cat 330C Control Bomba Hidráulica Diagnóstico CódigosDocument11 pagesCat 330C Control Bomba Hidráulica Diagnóstico Códigosmrcruzito_2099No ratings yet

- ChupeteDocument16 pagesChupetejesus eliasNo ratings yet

- Sistema fotovoltaico para bombeo de agua en La BrechaDocument12 pagesSistema fotovoltaico para bombeo de agua en La Brechamilton paredes ovandoNo ratings yet

- TEMA 3 Bombeo HidraulicoDocument27 pagesTEMA 3 Bombeo HidraulicoErick Mamani EcosNo ratings yet

- Catalogo ESTANQUES Vogt1Document19 pagesCatalogo ESTANQUES Vogt1Carlos Javier Pérez SilvaNo ratings yet

- Sistema inyección UIS: funcionamiento, componentes y fallas comunesDocument21 pagesSistema inyección UIS: funcionamiento, componentes y fallas comunesjesusNo ratings yet

- Drill Stem TestDocument7 pagesDrill Stem TestSegioNo ratings yet

- 16 Sistema de Tuberias en SerieDocument36 pages16 Sistema de Tuberias en SerieMaria Fernanda CisnerosNo ratings yet

- Bombas hidráulicas y válvulas PrinceDocument32 pagesBombas hidráulicas y válvulas PrinceJose CaballeroNo ratings yet

- Instalación y Configuración Válvula Sostenedora de Presión Dorot 30 6-20 BCPS SpanishDocument9 pagesInstalación y Configuración Válvula Sostenedora de Presión Dorot 30 6-20 BCPS Spanishjuanjovm77No ratings yet

- Consolidado Final Inventario Samore Ut LogisDocument45 pagesConsolidado Final Inventario Samore Ut LogisLeydi Rocio CorreaNo ratings yet

- Todo TransporteDocument103 pagesTodo TransporteAnonymous hF4fkbzAFYNo ratings yet

- Fluidos WordDocument2 pagesFluidos WordFredy AENo ratings yet