Professional Documents

Culture Documents

Estructuras Pre Tensadas

Uploaded by

Luis Peralta Acosta0 ratings0% found this document useful (0 votes)

108 views30 pagesCopyright

© © All Rights Reserved

Available Formats

DOCX, PDF, TXT or read online from Scribd

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

© All Rights Reserved

Available Formats

Download as DOCX, PDF, TXT or read online from Scribd

0 ratings0% found this document useful (0 votes)

108 views30 pagesEstructuras Pre Tensadas

Uploaded by

Luis Peralta AcostaCopyright:

© All Rights Reserved

Available Formats

Download as DOCX, PDF, TXT or read online from Scribd

You are on page 1of 30

FACULTAD DE ARQUITECTURA Y DISEO

CARRERA DE ARQUITECTURA Y URBANISMO

CURSO: PROCESOS CONSTRUCTIVOS II

ESTRUCTURAS DE ACERO

Autores: CHAVEZ MERCADO, MILAGRITOS

PERALTA ACOSTA, LUIS

DOCENTE: ARQ QUEZADA TAVARA OMAR GIOVANNY

TRUJILLO PER

2014

I. ESTRUCTURAS PRE TENSADAS

Es aquella cuya integridad, estabilidad y

seguridad dependen primordialmente

en un proceso de pretensado. Se le

llama pretensado a la creacin de

esfuerzos permanentes en una

estructura de manera intencionada, con

el propsito de mejorar su desempeo

bajo diversas condiciones de servicio.

Por medio del pretensado se aumenta la

capacidad de carga y se disminuye la

seccin del elemento. Se

Inducen fuerzas opuestas a las que

producen las cargas de trabajo mediante

cable de acero de alta resistencia al ser

tensado contra sus anclas.

La aplicacin de estas fuerzas se realiza despus del fraguado, utilizando cables de acero

enductados para evitar su adherencia con el concreto.

Actualmente se pueden encontrar estructuras pre tensadas, como pueden ser:

Edificios.

Plataformas de almacenamiento.

Plantas nucleares.

Tipos de puentes diferentes.

Estructuras subterrneas.

Torres de televisin.

Torres de alta tensin.

Plataformas marinas.

Esta modalidad de estructura, es la que se utiliza principalmente en las edificaciones que se

encuentran ubicadas en las reas propensas a los sismos o en aquellos diseos que necesitan de

una proteccin especial contra detonaciones. Las ventajas de preesfuerzo, las conocan los

antiguos arquitectos Romanos, pues se tienen pruebas de su uso, desde hace muchos aos. Por

ejemplo, se encuentra la pared alta del tico del Coliseo romano, el cual realiza una presin en los

muros de la parte inferior.

1. CARACTERISTICAS

Estructuras esbeltas que permiten disminuir la altura del edificio, reducir las cargas y

aumentar los claros entre apoyos.

Uniones sencillas y eficientes entre losas, vigas, muros y columnas, que eliminan

problemas de juntas entre dichos elementos.

Soluciones estructurales con bajos requerimientos de mantencin.

Mayor firmeza, durabilidad y resistencia al fuego.

Acortamiento en la ejecucin de la obra gris gracias a rpidos y eficientes programas de

construccin.

Reduccin de los materiales de construccin (hasta un 40% de concreto y un 75% de

acero).

Integridad estructural superior proporcionada por la continuidad de la losa y cables.

Evita la aparicin de fisuras y es impermeable al estar el concreto comprimido.

2. VENTAJAS

1. Produccin rapidsima y en serie. todo el proceso de ejecucin de la pieza dura entre 14

horas y 3 das. Usualmente se almacenan las piezas en parque, pero no son raros los casos

en que se enva directamente a la obra.

2. Produccin industrializada, con posibilidad de alcanzar una alta calidad en los materiales y

en la ejecucin, fruto de la especializacin del personal.

3. Si el curado trmico se realiza en ambiente hmedo, se consigue una importante

reduccin de las prdidas de tensin debidas al acortamiento por fluencia del hormign.

4. Se tiene una mejora del comportamiento bajo la carga de servicio por el control de

agrietamiento y la deflexin.

5. Permite la utilizacin de materiales de alta resistencia

3. EQUIPO DEL SISTEMA PRETENSADO.

El aspecto ms importante del equipo en el pretensado consiste bsicamente en la mordaza

temporal que retienen a los alambres o torones durante y despus del tensado. El mtodo de

tensado podr variar pero la mordaza no, ya que an est constituida por un barril y una cua.

Generalmente, la cua consta de 2 a 3 piezas con un collar y una grapa de alambre que mantiene a

ambos en la misma posicin relativa. Es importante que la cua quede fija alrededor del alambre o

torn y dentro del barril en una posicin concntrica, para que todos los segmentos de la cua se

introduzcan a la misma distancia dentro del barril.

En el anclaje fijo, las mordazas se presionan sobre los tendones no tensados cerca de la placa de

anclaje. En el extremo de tensado, donde los tendones son tensados en forma individual, debe

colocarse la mordaza sobre el tendn no tensado, contra la placa de anclaje. Se coloca ahora el

gato con el tendn y se inicia el tensado, en el tendn se jala a travs de la mordaza. Cuando se

han alcanzado la carga y extensin requeridas, se introduce la cua con fuerza sobre el tendn, se

afloja la carga en el gato y al tratar el tendn de jalar a travs de la cua, la obliga a correrse sobre

l quedando firmemente sujeto.

Si los tendones se estiran en forma individual, los gatos son relativamente pequeos y operan a

base de electricidad.

4. MATERIALES.

La materia prima necesaria para la fabricacin de las piezas de hormign, est compuesta por

cemento, agregados, agua, ductos y tendones de acero, o tambin puede ser empleando

hormign prefabricado reforzado con tendones de acero estndar. El hormign empleado en

dichos elementos es normalmente de resistencia ms alta que el de las estructuras coladas en

obra; asimismo se emplea acero de alta resistencia para el presfuerzo, que pueda soportar las

tensiones a las que ser sometido

Acero: Generalmente el refuerzo utilizado en el presfuerzo es en forma de alambres de alta

resistencia a la tensin estirados en fro, o varillas de aleacin en conjunto para formar torones.

Cable: Grupo de tendones.

Tendn: Elemento estirado que se usa para transmitir presfuerzos en un elemento de concreto.

Los tendones pueden consistir de alambres individuales estirados en fro, varillas o torones.

Alambre: Refuerzo de seccin entera que cumple con los requisitos de la norma britnica

BS4486:1969 y que comnmente se suministra en longitudes rectas.

Los alambres en su dimetro, desde 2 hasta 8 mm, pero el dimetro ms pequeo de uso general

para elementos estructurales es de 4 mm y puede suministrarse ya sea como se extrae o

prestirado. La primera condicin consistir de rollos provenientes del laminado con una

curvatura natural. El alambre que ha sido prenderezado mediante un proceso que comprende un

tratamiento de calentamiento reductor de esfuerzos, provoca una mejora en las propiedades

elsticas y conduce a lo que se denomina un comportamiento de relajamiento normal o bien un

tratamiento estiramiento en caliente, que igualmente induce altas propiedades elsticas, pero

que provoca lo que clasifica como un comportamiento de relajamiento bajo.

Con objeto de asegurar la mxima adherencia entre el acero y el concreto debe suministrarse el

alambre en condiciones desengrasadas. Adems del desengrasado, a menudo el alambre est

dentado para lograr mejores propiedades de adherencia. El esfuerzo de pruebas se define como

el esfuerzo para el cual la carga aplicada produce una elongacin permanente. Para alambres de

presfuerzo, se usa una elongacin del 0.2% en el esfuerzo de pruebas

Torn: Grupo de alambres torcidos en forma de hlice alrededor de un eje longitudinal comn, el

cual se forma mediante un alambre recto, y que cumple con los requisitos de las normas britnicas

BS3617:1971 para torones con 7 alambres y BS4757:1771 para torones con 19 alambres.

Existen 2 tipos bsicos de torn para presfuerzo, con 7 o 19 alambres. Su eleccin depende del

grado de flexibilidad y resistencia requeridas. El ms popular es el de 7 alambres y se usa

generalmente en tamaos desde 6.4 hasta 18mm de dimetro exterior.

Elementos para pretensado

Viga tipo T, invertida Viga de concreto tipo I

.

1. SISTEMA CONSTRUCTIVO

Para obtener hormign pretensado se introducen armaduras en el molde y se tensan con gatos

hidrulicos contra bloques de hormign o metlicos como reaccin.

El

dimetro de los cables, su nmero y la tensin de cada cable depende del pre esfuerzo deseado.

Independientemente de los cables de pretensado en elementos de hormign es necesario

considerar armaduras de reparticin y estribos para absorbes el corte.

Los moldes, una vez tensados los cables, se llenan de hormign y se deja fraguar hasta obtener

resistencias necesarias para someter el concreto al pre esfuerzo de diseo, generalmente un 60 o

70 % de la resistencia a compresin especificada a 28 das.

Obtenidas las resistencias necesarias se trasmite la tensin de los cables a la estructura soltando

lentamente los gatos y cortando los cables.

Pasos del sistema constructivo

Encofrado de losa

Se traza la ubicacin de cada cable.

Instalacin de la malla inferior de losa.

Se coloca el ducto plano sobre apoyos de acero para dar la curvatura respectiva al cable

segn el tipo de anclaje del diseo.

Se introducen los torones en cada ducto.

Se instalan en los extremos, las cajuelas de madera, as como tambin los accesorios y

refuerzos que van en los extremos.

Instalacin de la malla superior de losa

Se tensa el cable con una fuerza de 195 KN (por cable). .-Se inyecta la lechada a travs

de una manguera ubicada en los extremos.

Se procede a rellenar con grout los agujeros dejados por las cajuelas de madera y se le da

el acabado.

Se realiza el vaciado de la losa.

Se desencofra las cajuelas

Nota: el proceso constructivo del pos tensado es similar, la diferencia es que el tensado es despus

del fraguado del concreto y tambin se tendra que checar si es con sistema adherente o no

adherente.

II. ESTRUCTURAS POST TENSADAS

En el caso de las estructuras pos tensado, en reemplazo de cables se introducen en el molde

vainas de plstico o metlicas a travs de las cuales, una vez endurecido el concreto, se introducen

cables y se tensa el elemento mediante gatos hidrulicos, apoyados contra placas metlicas

insertadas en los extremos de los elementos a pre esforzar.

Una vez tensados los cables se inyectan las vainas con un o mortero de cemento fluido para fijar

los cables y cuando la resistencia del grout lo permite se relajan los gatos transmitiendo el pre

esfuerzo a la estructura.

En las vigas con hormign pos tensado las vainas generalmente se colocan con una cierta

curvatura tipo parbola invertida, siguiendo la curva de momento, para colaborar con el esfuerzo

de corte cerca de los apoyos.

Al igual que las estructuras pretensadas los elementos pos tensados normalmente tienen

armaduras y estribos, que en este caso permiten el transporte y colocacin de la pieza, ya que el

pos tensado generalmente se realiza en obra una vez montada la pieza.

Supongamos una viga como la de la figura siguiente

Sistema de losas postensadas

Las diferencias bsicas se muestran en el siguiente croquis:

tradicional

1. Menor espaciamiento de columnas

2. Existen trabes y losas

3. Mayor altura del edificio

Sistema postensadas.

1. Amplitud en el sembrado de columnas, lo que nos da Comodidad.

2. No hay vigas, losa plana, por consiguiente Velocidad en construccin.

3. Menos altura del edificio, significa: Ahorro estructural y en acabados

1. VENTAJAS DEL SISTEMA POSTENSADO:

1. Acortamiento significativo de plazos de ejecucin de la obra gris gracias a rpidos y eficientes

programas de construccin. El sistema de moldaje se puede retirar inmediatamente concluido el

tensado.

2. Ahorros en concreto, acero, mano de obra y moldaje, ya que el sistema disminuye en forma

considerable cada una de estas partidas.

3. Integridad estructural superior proporcionada por la continuidad de la losa y cables, con un

buen desempeo ssmico.

4. Esbeltas estructuras que permiten disminuir la altura del edificio, reducir las cargas de

fundacin y aumentar las luces.

5. Uniones sencillas y eficientes entre losas, vigas, muros y columnas, que eliminan problemas de

juntas entre dichos elementos.

6. Soluciones estructurales con bajos requerimientos de mantenimiento.

7. Mayor firmeza, durabilidad y resistencia al fuego.

8. Se obtienen elementos ms eficientes y esbeltos, con reduccin de los materiales de

construccin (hasta un 40% de hormign y un 75% de acero).

9. La reduccin de peso de la estructura permite reducir el espesor y

el armado de la losa de cimentacin.

10. Continuidad estructural que permite un menor nmero de juntas de

hormigonado y dilatacin, as como una mayor integridad estructural.

2. DESVENTAJA DEL SISTEMA POSTENSADO.

La nica desventaja de este sistema es que los cdigos ssmicos de algunos pases no permiten su

uso en zonas ssmicas, por la transmisin de fuerzas producidas por la excitacin dinmica, es lo

que se conoce como sistema de losas planas.

3. ESPESORES DE LAS LOSAS POSTENSADA.

El aumento de las longitudes aumenta el espacio utilizable no comprometido en los edificios;

disminuyendo el nmero de articulaciones conduce a la disminucin de los costes de

mantenimiento durante la vida de diseo de un edificio, ya que las articulaciones son los

principales escenario de debilidad en edificios de concretos. Para utilizarlos, se funde o vaca

primero una torta o capa de mortero con un espesor de 2.5 cm, reforzada con malla

electrosoldada o malla de alambre tipo gallinero; luego se colocan los cajones aligerantes, se ubica

el refuerzo de acuerdo al plano estructural, se funde el hormign y finalmente, en la parte

superior del aligerante, se funde una capa (diafragma) monoltica con las nervaduras de la losa y

de unos 5 cm de espesor.

Colocacin de cables en losas postensadas.

4. MATERIALES.

Concreto.

Es normalmente de resistencia y calidad ms alta que el de las estructuras reforzadas, es que el

concreto de alta resistencia est menos expuesto a las grietas por compresin, que implica el

postensado

Alambres de acero templados.

Se fabrican en caliente. El proceso de estirado se ejecuta en fro lo que modifica

notablemente sus propiedades mecnicas e incrementa su resistencia.

Posteriormente se les libera de esfuerzos residuales mediante un tratamiento

contino de calentamiento hasta obtener propiedades mecnicas superiores.

Los alambres redondos

Se usan en la construccin de concreto presforzado postensado y ocasionalmente en obras

pretensadas se fabrican en forma tal que cumplan con los requisitos de la especificacin ASTM A-

421, "Alambres sin Revestimiento, Relevados de Esfuerzo, para Concreto Presforzado". Los

alambres individuales se fabrican laminando en caliente lingotes de acero hasta obtener varillas

redondas. Despus del enfriamiento, las varillas se pasan a travs de troqueles para reducir su

dimetro hasta el tamao requerido. En el proceso de esta operacin de estirado, se ejecuta

trabajo en fro sobre el acero, lo cual modifica grandemente sus propiedades mecnicas e

incrementa su resistencia.

Los alambres se fabrican en dimetros de 3, 4, 5, 6, 7, 9.4 y 10 mm y las resistencias varan entre

16 000 y 19 000 kg/cm2.

Los alambres de 5, 6 y 7 pueden tener acabado liso, dentado y tridentado.

Torn.

Se fabrica con siete alambres firmemente torcidos. Sus propiedades mecnica comparadas con las

de los alambres mejoran notablemente, sobre todo la adherencia.

La resistencia a la ruptura es de 19,000 kg/cm2.

Los torones pueden obtenerse entre un rango de tamaos que va desde 3/8

hasta 0.6 cm de dimetro, siendo los ms comunes los de 3/8 y de 1/2" con reas

nominales de 54.8 y 98.7 mm2, respectivamente.

Varillas de acero de aleacin.

Su alta resistencia se obtiene mediante la introduccin de algunos minerales de

ligazn durante su fabricacin

Adicionalmente se efecta trabajo en fro en las varillas para incrementar an ms su resistencia.

Despus de estirarlas en fro se les libera de esfuerzos para obtener las propiedades requeridas.

Las varillas de acero de aleacin se producen en dimetros que varan de 1/2" hasta 13/8.

5. PROCEDIMIENTO CONSTRUCTIVO.

El procedimiento constructivo comienza con la instalacin del sistema de moldaje, el cual puede

ser de cualquier tipo disponible en el mercado. Este procedimiento se simplifica en forma

considerable, ya que por lo general no cuenta con vigas, haciendo del moldaje una superficie

plana.

Una vez comenzada la instalacin del moldaje, se inicia la instalacin de la armadura tradicional y

los cables de postensado en forma simultnea.

La faena de hormigonado es igual a una losa tradicional, donde un sistema de capacho o bomba

puede ser utilizado.

El procedimiento de tensado se ejecuta una vez que el hormign ha alcanzado la resistencia

suficiente, perodo que se cumple en promedio al tercer da de vertido el hormign. Luego de

tensada la losa, sta es capaz de soportar las cargas para lo que fue diseada, por lo que se puede

retirar la totalidad del sistema moldaje. Finalmente se corta el resto del cable que sobresale de la

losa una vez tensada, y se sella la cavidad mediante un mortero.

1. Disposicin de los moldes, en la base y el permetro

2. Se cubre con la rejilla de enfierradura, especificada en los planos de estructura

3. Se instala el sistema de tendones. Tanto el lado pasivo como el activo deben fijarse

convenientemente a la armadura de refuerzo y al moldaje.

4. Se dispone de una segunda rejilla, si el clculo estructural lo especifica

5. Se vierte el hormign

6. Una vez fraguado, y que el hormign haya alcanzado una resistencia del 80%

se procede al tensado de los tendones

Una vez que el hormign ha fraguado y alcanzado su resistencia necesaria (80%), se procede a la

aplicacin de compresin a la estructura, a travs de la tensin de los cables.

Primero se extraen los moldes de posicin (de plstico) y se ajusta el cable con las cuas

Los tendones son estirados a travs de una gata hidrulica que reaccionan contra la propia pieza

de hormign, y comienza a observarse el exceso de cable.

El gato se retira y transfiriendo la presin hacia el hormign.

Etapa de Transferencia.

Al liberar los anclajes de la presin de la gata hidrulica se transfieren las fuerzas al concreto que

comnmente ha alcanzado el 80% de su resistencia.

Aqu ocurren las prdidas instantneas y deslizamientos inevitables, los cuales estn previstos por

el clculo estructural, las acciones a considerar son el esfuerzo que acta en ese instante y el peso

propio del elemento.

Proceso de colocacin de los cables postensado.

Se debe supervisar que la tensin de los cables sea la especificada por los planos de clculo,

midiendo el exceso de cable y a continuacin se corta.

Etapa final

Se consideran las condiciones de servicio tomando en cuenta esfuerzos permisibles,

deformaciones y agrietamientos, y las condiciones de resistencia ltima de tal manera que adems

de alcanzar la resistencia adecuada se obtenga una falla dctil (el elemento cuando alcanza su

resistencia mxima empieza a tener deformaciones, pero mantiene el nivel de resistencia)

Especificaciones de los cables

El uso de cables de acero de alta resistencia para el postensado es necesario por razones fsicas

bsicas. Las propiedades mecnicas de este acero tal como lo revelan las curvas de esfuerzo-

deformacin, son algo diferentes de aquellas del acero convencional usado para el refuerzo del

concreto.

El cable trenzado.

Se usa casi siempre en miembros

pretensados, y a menudo se usa tambin en

construccin postensada. El cable trenzado

se fabrica de acuerdo con la especificacin

ASTM A-416, "Cable Trenzado, Sin

Revestimiento, de Siete Alambres, Relevado

de Esfuerzos, Para Concreto Presforzado".

Es fabricado con siete alambres firmemente

torcidos alrededor de un sptimo de dimetro ligeramente mayor.

El paso de la espiral del torcido es de 12 a 16 veces el dimetro

nominal del cable. Los cables pueden obtenerse entre un rango de

tamaos que va desde 6.35 mm hasta 0.60 mm de dimetro, se

fabrican en dos grados: el grado 250 y 270 los cuales tienen una

resistencia ltima mnima de 1720 y 1860 N/mm2

respectivamente, estando estas basadas en el rea nominal del

cable.

III.-TANQUES ELEVADOS

Los tanques elevados generalmente son estructuras

hidrulicas. Por su funcin, se clasifican en:

De almacenamiento: para satisfacer las necesidades

de agua de la poblacin en donde no se podr

disponer de un flujo de agua constante para

mantener la demanda de la poblacin.

De Regulacin: para satisfacer las necesidades de la

poblacin debido al cambio de la demanda durante

el da.

Recordemos que cada poblacin tiene una caudal

medio diario de consumo, pero adems existe un

caudal mximo diario, que es mayor que el caudal

medio diario, y el caudal mximo horario que se

experimenta en la hora de mayor consumo.

Por su uso:

Pblicos: cuando estn localizados de forma tal en

la ciudad que pueden abastecer a un amplio sector

de sta

Privados: cuando se encuentran al interior de las

viviendas, o en el terreno de un edificio de

viviendas, y sirven exclusivamente a los habitantes

de ste.

III. CISTERNAS

Pasos que debemos tener en cuenta:

Anlisis de cargas unitarias.

Anlisis estructural.

Diseo estructural de los elementos segn

el cdigo que utilices.

Planos y revisin.

Memoria y revisin.

Recomendaciones importantes antes de

construir una cisterna:

Al lindero ms prximo debe de ser 1.0 m

como mnimo.

A la cloaca deben ser 3.0 m.

A las bajadas de aguas negras 3.0 m., cuya

distancia puede reducirse hasta 60 cm.

Cuando la evacuacin de las mismas es en

tubo de hierro fundido.

La altura interior de la cisterna se debe

incrementar un mnimo de 40 cm. Para la

libre operacin de flotadores as como de

los elementos de control, adems de evitar

en alguna forma que se sude demasiado el

lecho bajo de la losa que nos sirve de tapa.

Las cisternas pueden construirse de

ladrillos, tabique en plantilla de fondo de

muros y losa de concreto, pero lo ms

idneo es construir las cisternas de

concreto armado.

Las cisternas debern ser completamente y tener registros con cierre hermtico y sanitario.

Deben ubicarse a 3 m cuando menos de cualquier tubera permeable de aguas negras y a 1

m de colindancias.

El volumen de diseo ser igual por lo menos de 205 m3 por da de agua de reserva.

Las dimensiones de las cisternas varan de acuerdo al volumen de almacenamiento y a las

caractersticas del espacio donde se va a ubicar y debern contener las partes o el 75%

aproximadamente de su capacidad, con una altura promedio mnimo de 1.60 m a 2 m para

una eficiente funcin.

Toda cisterna deber tener una puerta ventana (registro) de 6060 cm como mnimo y de

20 a 30 cm de lecho inferior de la losa al nivel mximo del agua con una pendiente hacia la

tubera de succin, la cual estar conectada a la bomba.

Como disear una cisterna:

Se calcula el nmero de personas que habitaran la vivienda.

Se calcula tanto la demanda por da (d/d) como la reserva (r) para conocer la capacidad

mnima de la cisterna.

Con los valores obtenidos en los dos puntos anteriores y de acuerdo a las caractersticas del

terreno, se disea la cisterna definiendo sus valores en cuanto a profundidad, largo y ancho.

Con el valor calculado de la capacidad de la cisterna se disea esta, indicando medidas interiores y

tomando en cuenta el piso y muros de concreto reforzado, sin olvidar que para cisternas de poco

volumen y como consecuencias de profundidades que no rebasen los 2.0 m ni sean menores de

1.60 m de altura interior; la altura del agua en su mximo llenado no debe de rebasar las 3/4

partes.

Considerando que no se tiene problema con la dureza del terreno ni con los niveles freticos y

tomando en cuenta el reducido volumen requerido, se dar para este caso un valor a la altura

total interior de la cisterna de H=1.60 m para la mayora de los casos.

Hay muchas cosas que se deben considerar, atencin a las siguientes recomendaciones:

Capacidad:

Depende del gasto diario promedio y de cuanta reserva se desea tener en el caso de que el

suministro se suspendiera. Por ejemplo, para una casa habitacin de 5 habitantes podemos

considerar un gasto diario de un metro cbico y necesitaramos una cisterna de 30 m3 si

queremos reservas para un mes.

Ubicacin:

Si es posible, no construirla totalmente bajo el nivel del suelo. Pero no tan arriba que se

afecte demasiado la presin con que llega de la calle para llenarla y adems se reduce la

distancia a un tanque elevado al que haya que bombearla. Esto tambin facilita su limpieza,

ya que en el fondo se debe colocar una salida (mediante una vlvula) para que

peridicamente se desage hacia el drenaje, pero no tan directamente para evitar una

contaminacin, al piso habr que darle una inclinacin hacia la salida de un 2% como

mnimo.

Material:

Preferiblemente que sea de concreto reforzado, as se denomina al concreto cuando se le

coloca acero de refuerzo. Si es posible cuando se est preparando agregar al concreto un

aditivo impermeabilizante.

Acceso:

Dejar en la parte superior un acceso por el que se pueda entrar a hacerle limpieza. Esa

entrada deber tener una tapa muy segura (con candado) para evitar que algn menor se

meta y ocurra un accidente.

Cierre automtico:

Mediante una vlvula con flotador se consigue que la entrada del agua se cierre cuando ha

llegado a una determinada altura en la cisterna.

La fabricacin:

La deben hacer personas con conocimientos en el rea.

Se requiere tener mucho cuidado a la hora de empezar a rellenar.

Una buena cisterna demanda tiempo, es preferible construirla de hormign.

No se recomienda colocar cermica en lo que servir como piso, ya que este material es

ms propenso a recibir hongos, y aunque se le d una buena limpieza la bacteria se

reproduce rpidamente.

Construir la cisterna con cemento de calidad para evitar que se cuarteen las paredes.

Nunca deje nios cerca de una cisterna abierta, para evitar alguna desgracia.

Debe cerrar la cisterna con una tapa hermtica e instalar una bomba de agua.

Constantemente debe limpiar su fondo manualmente para evitar que se ensucie.

Procedimiento de construccin de la cisterna:

Colocar o baar con una lechada dentro de las paredes de la cisterna.

Para aplicar el repello siempre se tirar la mezcla fuerte con la cuchara para asegurar que se

pegue bien.

Tenemos que asegurarnos que las paredes estn a plomo.

Aplicar siempre varias capas delgadas de repello hasta llegar a un espesor de

aproximadamente 2 cm; no es recomendable aplicar una capa gruesa ya que esta capa se

caer debida a su peso en muy poco tiempo, causando grietas rpidamente.

El repello se aplicara comenzando de abajo hacia arriba.

Despus de aplicar la ltima capa de repellado se pasa la regla de madera apoyada en

posicin vertical para tener un mejor nivelado en las paredes de la cisterna.

IV. ASCENSORES

Es un sistema de transporte vertical diseado para movilizar

personas o bienes entre diferentes niveles. Puede ser utilizado ya

sea para ascender o descender en un edificio o una construccin

subterrnea

1. TIPOS

Existe una gran variedad de diferentes modelos de ascensor, con

varios tipos de velocidad dependiendo del edificio, de infinidad de

variedades de decoraciones de cabina, tipos de puertas de cabina

y de exterior diferentes dependiendo de la amplitud del hueco

donde vaya a instalarse el elevador, iluminaciones de cabina con

tubos fluorescentes, halgenos o led, etc

La instalacin de la mquina de traccin y del cuadro de maniobra

se instala normalmente en un cuarto de mquinas que

normalmente est arriba del edificio, aunque tambin se puede

instalar el motor dentro del hueco donde va instalado el ascensor,

sin necesidad de tener que construir un cuarto de mquinas para

la instalacin de esta.

Adems el panel de control para el mantenimiento se instalara

normalmente en la ltima planta del edificio al lado de la puerta

del ascensor.

Todas estas instalaciones tienen sus diferentes dispositivos de

seguridad para que todo funcione correctamente.

V. ACERO

Los aceros son aleaciones de hierro-carbono forjables, con porcentajes de carbono variables entre

0,008 y 2,14%. Se distinguen de las fundiciones, tambin aleaciones de hierro y carbono, en que

stas tienen una proporcin de carbono que puede variar entre 0.5% y 2.0%, aunque la mayora

de las fundiciones comerciales no superan el 1.8% de carbono. A partir del 2 % de carbono la

aleacin se denomina arrabio o fundicin.

La diferencia fundamental entre ambos materiales es que los aceros son, por su ductilidad,

fcilmente deformables en caliente utilizando forjado, laminacin o extrusin, mientras que las

fundiciones son frgiles y se fabrican generalmente por fundicin.

1. PROPIEDADES

Estructura cristalina compacta y homognea: Material estructural ms cercano a la

isotropa.

Densidad muy alta: 8t/m3

Resistencia muy alta tanto a la traccin como compresin.

Alto ratio resistencia / peso.

Material dctil.

Material frgil.

Conductividad trmica muy elevada

2. VENTAJAS DEL ACERO:

Material fcil de conformar en fro y en caliente.

Material fcil de mecanizar, ensamblar y proteger contra la corrosin.

Bajo coste unitario en comparacin con otros materiales.

Alta disponibilidad, su produccin es 20 veces mayor al resto de materiales metlicos no

frreos.

Material altamente adaptable.

Fcilmente reciclable: Se puede usar chatarra como materia prima para la produccin de

nuevo acero.

3. TOMAR EN CUENTA:

Corrosin: El acero expuesto a intemperie sufre corrosin por lo que deben recubrirse

siempre exceptuando a los aceros especiales como el inoxidable.

Calor, fuego: En el caso de incendios, el calor se propaga rpidamente por las estructuras

haciendo disminuir su resistencia hasta alcanzar temperaturas donde el acero se comporta

plsticamente, debiendo protegerse con recubrimientos aislantes del calor.

Pandeo elstico: Debido a su alta resistencia/peso el empleo de perfiles esbeltos sujetos a

compresin, los hace susceptibles al pandeo elstico, por lo que en ocasiones no son

econmicos las columnas de acero.

Fatiga: La resistencia del acero (as como del resto de los materiales), puede disminuir

cuando se somete a un gran nmero de inversiones de carga o a cambios frecuentes de

magnitud de esfuerzos a tensin.

ESTRUCTURAS DE ACERO

4. ACERO ORNAMENTAL

TIPO DE ACERO IMAGEN

BARANDAS

ascensores

Barabdas de

escalera

VI. VIGAS:

1. CARACTERISTICAS:

Las vigas son elementos estructurales de concreto armado, diseado para sostener cargas

lineales, concentradas o uniformes, en una sola direccin

La viga soporta cargas de compresin, que son absorbidas por el concreto, y las fuerzas de

flexin son contrarrestadas por las varillas de acero corrugado, las vigas tambin soportan

esfuerzos cortantes hacia los extremos por tanto es conveniente, reforzar los tercios de

extremos de la viga. Para lograr que este elemento se dimensione cabe tener en cuenta la

resistencia por flexin, una viga con mayor peralte (altura) es adecuada para soportar estas

cargas, pero de acuerdo a la disposicin del proyecto y su alto costo hacen que estas no sen

convenientes

A lo largo de la historia, las vigas se han realizado de diversos materiales; el ms idneo de los

materiales tradicionales ha sido la madera, puesto que puede soportar grandes esfuerzos de

traccin, lo que no sucede con otros materiales tradicionales ptreos y cermicos, como el

ladrillo.La madera sin embargo es material ortotrpico que presenta diferentes rigideces y

resistencias segn los esfuerzos aplicados sean paralelos a la fibra de la madera o

transversales. Por esa razn, el clculo moderno de elementos de madera requiere bajo

solicitaciones complejas un estudio ms completo que la teora de Navier-Bernouilli,

anteriormente expuesta. A partir de la revolucin industrial, las vigas se fabricaron en acero,

que es un material istropo al que puede aplicarse directamente la teora de vigas de Euler-

Bernouilli. El acero tiene la ventaja de ser un material con una relacin resistencia/peso

superior a la del hormign, adems de que puede resistir tanto tracciones como compresiones

mucho ms elevadas.

A partir de la segunda mitad del siglo XIX, en arquitectura, se ha venido usando hormign

armado y algo ms tardamente el pretensado y el postensado. Estos materiales requieren

para su clculo una teora ms compleja que la teora de Euler-Bernouilli.

2. PROPIEDADES.

Una viga puede actuar como elemento primario en marcos rgidos de vigas y columnas,

aunque tambin pueden utilizarse para sostener losas macizas o nervadas

3. CLASIFICCION

SEGN SU MATERIAL

Los tipos de vigas se clasifican de acuerdo con las diversas caractersticas de la estructura.

DE ACUERDO CON SU GEOMETRIA: Una forma de clasificacin se basa en la

geometra de la seccin. El perfil de la viga incluye las formas de las secciones

VIGAS

CIRCULARES

VIGAS

TRIANGULARES

VIGAS

RECTANGULARES

VIGAS EN H

DE ACUERDO A SUS SOPORTES: La clasificacin ms comn de las vigas se basa en las

condiciones de soporte:

En voladizo: Un extremo de la viga es fijo y el otro est libre

Simplemente apoyadas: ambos extremos del resto del haz estn sobre soportes.

Sobresaliendo : Uno o ambos extremos de la viga se extienden sobre los soportes

En voladizo apoyado: uno de los extremos es fijo y el otro extremo soportado

Fijo: ambos extremos de la viga estn fijados rgidamente de modo que no hay

movimiento

Continuo: los dos extremos estn soportados y hay soportes intermedios a lo largo

de su longitud.

DE ACUERDO A SU PERALTE

Vigas Peraltadas

Vigas Chatas

Vigas sobreperaltada

4. SISTEMA CONSTRUCTIVO

VII. VIGUETAS

Es el componente principal del sistema prefabricado de losas aligeradas Concreto, ya que es el

elemento estructural responsable de la resistencia de la losa.

1. CARACTERISTICAS

El fiero es el componente principal de las viguetas prefabricadas, la armadura esta hecha de

varillas de acero corrugado, 2 inferiores y 1 superior unidos por otro hilo trefilado en fro. Este

acero tiene una resistencia a la rotura de 5,600 kg/cm2 y un lmite de fluencia de 5,000 kg/cm2.

Los 4 hilos de acero pasan por una mquina totalmente automatizada que les aplica una soldadura

elctrica especial que termina por unirlas en la configuracin que se muestra en el detalle.

2. PROPIEDADES:

Las viguetas transfieren las cargas vivas y muertas de la cubierta a la viga, son colocadas

perpendicularmente a las vigas y pueden ser fijadas encima de las vigas o ser colocadas al ras de

tope usado suspensiones de vigueta

VIII. TIJERALES

Tijerales son las vigas que nacen de las soleras de los muros y que se unen en la quilla o viga

maestra de una construccin civil, conformando la estructura sobre la que ir la techumbre. Su

nombre proviene de tijera, que en arquitectura, es el cuchillo que sostiene la cubierta de un

edificio y este a su vez del trmino tijera que se usaba en carpintera en el siglo XVIII, para definir

a dos maderos atravesados en forma de aspa o cruz de San Andrs

1. CARACTERISTICAS

2. PROPIEDADES

3. SISTEMA CONSTRUCTIVO

IX. COLUMNAS

Una columna (misma palabra en latn, derivada de columen, "sostn", "soporte") es un elemento

arquitectnico vertical y de forma alargada que normalmente tiene funciones estructurales,

aunque tambin pueden erigirse con fines decorativos. De ordinario, su seccin es circular, pues

cuando es cuadrangular suele denominarse pilar, o pilastra si est adosada a un muro.

1. PROPIEDADES

Se encargan de transmitir esfuerzos y cargas de una edificacin hacia la tierra, utilizando a

las zapatas como estructuras intermediarias de apoyo para dicho evento.

El trabajo estructural de las columnas es parecido al de las piernas de un ser humano, que

transmiten todo el peso y carga del cuerpo hacia los pies (zapatas), para poder disiparlos a

la superficie en la que uno se encuentre parado.

Las columnas de hormign armado son elementos estructurales esbeltos que al 80%

deben reacciona ante esfuerzos de compresin puros, sin embargo, se presentan en las

mismas momentos de traccin, debido a que las vigas, decrecen en su longitud al

desarrollar descensos en su punto neutro (flexin), logrando que las columnas curveen

desde la parte central hacia arriba para no desvincularse con la losa.

El pandeo en la columna causa un alargamiento en la cara exterior de la misma,

generndose momentos de traccin que fcilmente podrn quebrar su estructura, es por

ello que se incluye acero de construccin al hormign, para estabilizar el sistema, y en vez

de que la columna los soporte, disiparlos a tierra por medio de la armadura.

Como antes se mencion, tambin existen esfuerzos causados por carga, que pueden

causar aplastamientos y ensanchamientos laterales por fatiga, ejerciendo nuevamente

momentos cortantes en los estiramientos de las caras, registrndose en esta eventualidad,

dicho momento en las 2 secciones laterales, ya que la columna al resistir excesivos pesos,

podra achicar y ensanchar su diseo inicial:

Incluir acero estructural al interior del hormign lograra que los esfuerzos en este caso

tambin sean disipados, pero se debe tomar en cuenta realizar un clculo estructural con

un profesional para cuantificar barras en el interior de las columnas y tambin el dimetro

de las mismas.

Dicho calculo tambin dar medidas a la columna en ancho y largo, ya que la altura de la

misma se obtiene por el diseo de la arquitectura.

De la dosificacin utilizada para las columnas depender su resistencia a pesos o cargas

que puedan colocarse sobre ella, utilizndose en la mayora de los casos, compuestos

medios tipo H-28 (280 kg cemento/m3) en proporciones consecutivas entre cemento,

arena corriente y grava de 1:3:2, 1:2:2. Siendo la 1:3:2 utilizada con frecuencia para

obtener mayor adherencia para evitar ensanchamiento al disear estructuras esbeltas.

2. SISTEMA CONSTRUCTIVO

Armado y Parado de Columnas:

Una vez realizadas las zapatas, se procede a enlazar la arma maestra y estribos para

columna totalmente armados, a las espigas que provienen de la fundacin, previendo la

ARMADO Y

PARADO DE

COLUMNA

ENCOFRADO

VACIDO DE

COLUMNA

DESENCOGRADO FRAGUA

unin de enlace de 30 centmetros de traslape mnimos entre los 2 elementos a doble

amarre de alambre o en casos en que el clculo lo mande, por electrosoldadura.

Se recomienda realizar el vaciado de zapatas y columnas de una sola vez ara enlaces

monolticos ya que hormigones de diferentes edades nunca se unen, pero se realiza en la

minora de los casos, por lo cual deber picarse levemente la base menor de la zapata para

tener mayor adherencia a la hora del vaciado.

Luego de que las vigas han sido armadas, debemos vericar que los dimetros de las

varillas utilizadas, as como el espaciamiento de los estribos, estn de acuerdo al plano de

estructuras.

Tambin debemos revisar que las armaduras de erro no choquen en ningn punto con

sus encofrados. Se deben usar dados de concreto de diferentes medidas, segn el tipo de

viga:

Para las vigas que se apoyan sobre los muros, el recubrimiento de concreto debe

tener 3 cm de espesor.

Cuando se trate de vigas peraltadas, este recubrimiento deber ser de 4 cm.

Para las vigas chatas bastar con 2 cm

Otro aspecto que se debe verificar es la ubicacin y la longitud de los empalmes

entre barras longitudinales.

Los otro aspecto que se debe vericar es la ubicacin y la longitud de los empalmes entre

barras longitudinales.

Los empalmes de los erros que se encuentran en la parte superior de la viga debern

hacerse en la zona central. Mientras que los empalmes de los erros que se encuentran en

la parte inferior, debern hacerse cerca a los extremos

Encofrado:

Inicial al proceso, se debe realizar el cajn de encofrado para las columnas, con madera de

construccin y segn el diseo morfolgico, ancho, largo y alto, estipulado en los planos

constructivos.

Dicho encofrado se debe asegurar con tablas de madera alrededor de los laterales

perfectamente entrelazadas y clavadas firmemente, para que el cajn no presente

deformaciones a la hora de vaciado.

La madera de construccin utilizada para el encofrado, debe ser revestida por su parte

interior con un aditivo desmoldante, evitando que la mezcla se una a la madera y cause

daos al momento de desencofrar, para posteriormente colocar el encofrado firmemente

en la parte superior de la zapata y a linear su verticalidad a plomada.

La armadura de acero que se sita en la parte interior del encofrado tambin deber

colocarse a plomada, utilizando espaciadores de hormign simple (galletas), al interior

para separar el acero del permetro del cajn de madera.

Una vez realizado el armado, se procede a apuntalar el encofrado hacia el terreno o

cualquier superficie cercana, utilizando rollizos mayores a 2 de dimetro, de manera

diagonal, para evitar que el encofrado pierda verticalidad, (lo cual podra daar la

resistencia de una columna).

Se debe tomar en cuenta que no todos los encofrados son de madera, al existir encofrados

metlicos, plsticos, o adheridos por componentes prefabricaos de hormign. (Ver curso

Tipologa de los Encofrados).

Vaciado de Columnas:

Una vez realizado el encofrado se procede a realizar la mezcla de hormign y vaciarla de

una sola vez en toda la cavidad del cofre, cuidando que la mezcla no tenga mucha agua, ya

que el cemento al encontrarse totalmente diluido tiende a bajar por el peso,

presentndose una estructura dbil en su parte superior, tambin evitndose merma de

cemento por el escurrimiento de agua del cajn.

Para lograr que la mezcla baje a la parte inferior del encofrado se sugiere utilizar equipos

vibradores de manguera larga, evitando contacto del pico con la armadura para no perder

adherencia.

El mtodo utilizado frecuentemente es el constante golpeteo con martillo o combo al

encofrado, para lograr el descenso de la mezcla, sin embargo no es recomendado, ya que

desalinea la verticalidad de la estructura, en la cual se pueden incrementar los momentos

flectores por milmetros perdidos en su verticalidad.

Desencofrado Y fRAGUADO

Una vez terminado el vaciado, se procede a realizar el desmoldado no antes de los 14 das

de fraguado, ya que la estructura no tiene resistencia, y para someter la columna a

esfuerzos se debe esperar 28 das, pudiendo utilizarse aditivos aceleradores de fraguado

para reducir los tiempos (revisar especificaciones del fabricante

BIBLIOGRAFA.

Pginas web:

http://www.arqhys.com/articulos/estructuras-pretensadas.html

http://es.wikipedia.org/wiki/Hormig%C3%B3n_pretensado

http://es.wikipedia.org/wiki/Hormig%C3%B3n_postensado

http://www.elmercadodelavivienda.com/hormigon-pretensado.html

You might also like

- 9.-Hoja de Ploteos SeptiembreDocument5 pages9.-Hoja de Ploteos SeptiembreLuis Peralta AcostaNo ratings yet

- 12.-Hoja de Ploteos DiciembreDocument6 pages12.-Hoja de Ploteos DiciembreLuis Peralta AcostaNo ratings yet

- PLOTEODocument2 pagesPLOTEOLuis Peralta AcostaNo ratings yet

- Presupuesto TiendaDocument6 pagesPresupuesto TiendaLuis Peralta AcostaNo ratings yet

- Contrato Arkao Señor AlcidesDocument2 pagesContrato Arkao Señor AlcidesLuis Peralta AcostaNo ratings yet

- Presupuesto MinimarketDocument1 pagePresupuesto MinimarketLuis Peralta AcostaNo ratings yet

- Renovacion de Contrato Mercado 2019Document1 pageRenovacion de Contrato Mercado 2019Luis Peralta AcostaNo ratings yet

- 5 Cuadernillo Comunicacion PrimariaDocument10 pages5 Cuadernillo Comunicacion PrimariaARKAO Arquitectura, Diseño & ConstrucciónNo ratings yet

- Relámpago Fiestas PatriasDocument3 pagesRelámpago Fiestas PatriasLuis Peralta AcostaNo ratings yet

- Is00 Memoria SanitariasDocument3 pagesIs00 Memoria SanitariasLuis Peralta AcostaNo ratings yet

- Contrato Por Servicios Profesionales de Ejecucion de Diseño de InterioresDocument5 pagesContrato Por Servicios Profesionales de Ejecucion de Diseño de InterioresLuis Peralta AcostaNo ratings yet

- IGSDocument1 pageIGSLuis Peralta AcostaNo ratings yet

- Interiorismo Carlos PoloDocument11 pagesInteriorismo Carlos PoloLuis Peralta AcostaNo ratings yet

- Observaciones LevantadasDocument3 pagesObservaciones LevantadasLuis Peralta AcostaNo ratings yet

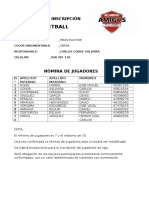

- Planilla de InscripciónDocument1 pagePlanilla de InscripciónLuis Peralta AcostaNo ratings yet

- 10 Mandamientos Padres-MontesoriDocument1 page10 Mandamientos Padres-MontesoriXcompu SoporteNo ratings yet

- Sistemas PasivosDocument1 pageSistemas PasivosLuis Peralta AcostaNo ratings yet

- Captacion de La Luz para ArquietcturaDocument1 pageCaptacion de La Luz para ArquietcturaLuis Peralta AcostaNo ratings yet

- 10 Mandamientos Padres-MontesoriDocument1 page10 Mandamientos Padres-MontesoriXcompu SoporteNo ratings yet

- Planilla de Inscripción Mean MachineDocument1 pagePlanilla de Inscripción Mean MachineLuis Peralta AcostaNo ratings yet

- La Psicologia Del AmbienteDocument1 pageLa Psicologia Del AmbienteLuis Peralta AcostaNo ratings yet

- ELASTICIDADDocument1 pageELASTICIDADLuis Peralta AcostaNo ratings yet

- Deficit UrbanoDocument1 pageDeficit UrbanoLuis Peralta AcostaNo ratings yet

- La VidaDocument1 pageLa VidaLuis Peralta AcostaNo ratings yet

- Planilla de InscripciónDocument1 pagePlanilla de InscripciónLuis Peralta AcostaNo ratings yet

- Avances Tecnologicos FuturosDocument1 pageAvances Tecnologicos FuturosLuis Peralta AcostaNo ratings yet

- La Luz y El ColorDocument1 pageLa Luz y El ColorLuis Peralta AcostaNo ratings yet

- Sistema Unitario de La BancaDocument1 pageSistema Unitario de La BancaLuis Peralta AcostaNo ratings yet

- Historia Del ArteDocument1 pageHistoria Del ArteLuis Peralta AcostaNo ratings yet

- La MulticulturalidadDocument1 pageLa MulticulturalidadLuis Peralta AcostaNo ratings yet

- Cepal-Medio AmbienteDocument11 pagesCepal-Medio Ambientepiero Alexander Ponce CayoNo ratings yet

- Historia de Los Tres Derechos Romano Can PDFDocument489 pagesHistoria de Los Tres Derechos Romano Can PDFRobles Huamán Lucero LizethNo ratings yet

- A. E. Van Vogt - DesconocidoDocument3 pagesA. E. Van Vogt - DesconocidoeduNo ratings yet

- Capitan Futuro y El Emperador Del EspacioDocument135 pagesCapitan Futuro y El Emperador Del EspacioAngeloNo ratings yet

- Electricas y ConstruccionDocument1,065 pagesElectricas y Construccionrodrigo jacomeNo ratings yet

- Frecuencia en TransistoresDocument7 pagesFrecuencia en TransistoresDavid Apolinario0% (1)

- Ordenamiento territorial Lambayeque mediante ZEEDocument10 pagesOrdenamiento territorial Lambayeque mediante ZEEValeriaAmaliaYarlequeVillacrezNo ratings yet

- Cuestionario 1 TopografiaDocument4 pagesCuestionario 1 TopografiaAlex LevetNo ratings yet

- 04 PararrayoDocument4 pages04 PararrayoAnonymous 4KVQOT5jeHNo ratings yet

- Informe Sobre Evolución Histórica de Internet y Web, Intranet, Extranet y Cómo Funciona El InternetDocument7 pagesInforme Sobre Evolución Histórica de Internet y Web, Intranet, Extranet y Cómo Funciona El Internetjean carlos abreuNo ratings yet

- Objetivos e Indicadores de Seguridad BASC - Oct 2019Document52 pagesObjetivos e Indicadores de Seguridad BASC - Oct 2019Luis Manuel Rincon0% (1)

- Control Óptimo de Los Sistemas de Drenaje UrbanoDocument16 pagesControl Óptimo de Los Sistemas de Drenaje UrbanosdargNo ratings yet

- Cotización para Ciclones DoblamosDocument7 pagesCotización para Ciclones DoblamosZapata JohnNo ratings yet

- Cuaderno 3Document38 pagesCuaderno 3gabrielaNo ratings yet

- U3-Video1-Modelo Relacional-Parte1 PDFDocument24 pagesU3-Video1-Modelo Relacional-Parte1 PDFsteeven panchiNo ratings yet

- Arte en Republica DominicanaDocument4 pagesArte en Republica DominicanaenriquefelixNo ratings yet

- 07 - Unidad 2. AsmaDocument66 pages07 - Unidad 2. Asmavania oliveiraNo ratings yet

- Prácticas de Lab. Ablandamiento de Agua Por Intercambio IonicoDocument5 pagesPrácticas de Lab. Ablandamiento de Agua Por Intercambio Ionicodaniela cruz100% (1)

- TECNICASDocument56 pagesTECNICASLove for gamesNo ratings yet

- Amazonas, departamento peruano con impresionantes paisajes naturalesDocument156 pagesAmazonas, departamento peruano con impresionantes paisajes naturalesAzgakoz Sstonrage IzzelNo ratings yet

- Trabajo. Entrega 1 Escenario 4Document10 pagesTrabajo. Entrega 1 Escenario 4Natalia BeltranNo ratings yet

- Provías Nacional notifica carta de afectación de inmueble por edictoDocument8 pagesProvías Nacional notifica carta de afectación de inmueble por edictoKoaɣ̞ila WillNo ratings yet

- L09.Identificacion ExperimentalDocument56 pagesL09.Identificacion ExperimentalGlenn Cabezas MarinNo ratings yet

- Trabajo Aplicativo de Tienda VirtualDocument6 pagesTrabajo Aplicativo de Tienda VirtualFernanda RodriguezNo ratings yet

- 4 - Estructura de FinanciamientoDocument21 pages4 - Estructura de FinanciamientolaapreNo ratings yet

- Practica General de Fisica Basica 1Document22 pagesPractica General de Fisica Basica 1Gabriela Corma100% (2)

- CV-AYACUCHO KeyllaDocument2 pagesCV-AYACUCHO KeyllaJohnsmith Guevara ruizNo ratings yet

- Ficha IE 7100 Republica Alemana - SJMDocument15 pagesFicha IE 7100 Republica Alemana - SJMFabio Arturo Chumacero PonteNo ratings yet

- Presentación TP 3-Cloacas PDFDocument66 pagesPresentación TP 3-Cloacas PDF_hookeNo ratings yet