Professional Documents

Culture Documents

Defectologia 2

Uploaded by

quirogasCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Defectologia 2

Uploaded by

quirogasCopyright:

Available Formats

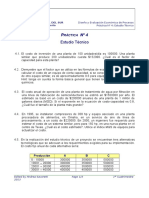

Curso Ultrasonido Nivel II

Conocimientos Generales

DISCONTINUIDADES Y

DEFECTOS

1

Curso END

Curso END

Discontinuidad: Es una interrupcin en la

continuidad fsica del material

Defecto: es una discontinuidad que tiene un

tamao y orientacin tal que compromete la

integridad del componente o del equipo donde

este trabaja. Puede ser definido mediante cdigo,

una norma o mediante calculosde resistencia.

Clasificacin de las discontinuidades:

-Discontinuidades Inherentes:

Son las que se originan durante la solidificacin del material.

-Discontinuidades de Proceso o Fabricacin:

Son las que se originan durante los procesos de manufactura.

-Discontinuidades de servicios:

Son todas aquellas relacionadas con las condiciones de

servicios.

3

Curso END

Discontinuidades producidas en el proceso por fusin :

-Discontinuidades No Metlicas:

Provienen de las escorias o de los minerales usados, tambin pueden ser parte

de los refractarios usados durante el proceso de colada. En general poseen

forma irregular

-Porosidades:

Originadas por gases atrapados durante la solidificacin de la aleacin.

Presentan forma esfrica y a veces forma tubular.

-Cavidades o Depresiones (Rechupes) :

Originadas por la contraccin del metal o aleacin durante la solidificacin

4

Curso END

Posibles Discontinuidades en un Lingote

5

Curso END

Laminacin

Curso END

Laminacin

Curso END

Laminacin

Curso END

Discontinuidades producidas en el proceso de Laminacin :

Cuando se lamina para reducir el espesor de un lingote o de un planchn que

contiene inclusiones no metlicas, stas discontinuidades se van aplastando

y tomando la direccin del laminado. Lo mismo sucede con los poros y

rechupes. El aplastamiento o adelgazamiento de stas discontinuidades se

les denomina laminaciones.

Cuando el lingote se lamina en tochos o palanquillas, las discontinuidades se

alargan en la direccin de laminacin y se les denomina Riostras o

Cordeles. Esto sucede con las inclusiones no metlicas, las cuales se van

alargando cada vez mas pero mantienen una continuidad..

En casos de poros, rechupes o cavidades estos se alargan presentando un

aspecto intermitente.

9

Curso END

Posibles Defectos Producidos Durante El Laminado

10

Curso END

Posibles Defectos Producidos Durante El Laminado

Curso END

Discontinuidades producidas en el proceso de Forja :

Existen dos tipos de discontinuidades que sonSolapamientos o Pliegues.

Siempre estn abierta a la superficie y se pueden encontrar en la lnea de

unin y donde exista un cambio brusco en la direccin del flujo del metal.

Y Grietas que se producen por el uso de temperaturas inadecuadas y o por

la aplicacin de esfuerzos muy elevados.

12

Curso END

Proceso de Forja

Curso END

Proceso de Forja

Curso END

Discontinuidades producidas en el proceso de Forja :

15

Curso END

Proceso de forja

Curso END

Discontinuidades producidas en el Proceso de Forja

17

Curso END

Discontinuidades originadas por proceso de

Extrusin:

Es un proceso donde se obliga al metal a pasar a travs de una matriz

o dado, el cual le da una forma definitiva a la pieza, mediante la

aplicacin de esfuerzos compresivos.

Motivado a que se parte de un tocho o lingote, las discontinuidades

que se presentan son atribuida a la materia prima.

El proceso en s puede originar otro tipo de discontinuidades debido

al mal flujo de metal a travs de la matriz, tales como grietas y

rasgaduras.

18

Curso END

Esquema del proceso de extrusin directa

Proceso de Extrusin

Proceso de Extrusin

Proceso de Extrusin

Discontinuidades originadas por proceso de Maquinado

En los diferentes procesos de maquinado de metal como:

Torneado, Fresado, Taladrado, Esmerilado, si las condiciones de

enfriamientos no son ptimas y las velocidades de cortes son muy

elevadas; se pueden originar esfuerzos considerables por efectos del

calentamiento provocado por la friccin generada entre la cuchilla y

el metal, como por ejemplo grietas por efecto de la contraccin de la

pieza al enfriarse en forma muy rpida.

En el caso del esmerilados las grietas son perpendiculares a la

direccin del mismo.

16

Curso END

17

Curso END

Discontinuidades originadas por proceso de Maquinado

25

Discontinuidades en la fabricacin de tubos con costura

Son fabricados por un proceso de doblado de la lmina y la

aplicacin de soldadura para unir los extremos.

Discontinuidades provenientes de la soldadura: Falta de fusin,

escorias atrapadas, falta de penetracin, y todos las discontinuidades

que genere el proceso de soldadura.

Discontinuidades provenientes de la lmina o bobina: Todos los

presentados anteriormente en el proceso de Laminado

Curso END

Curso END

Fabricacin de tubos con costura

Discontinuidades en la fabricacin de tubos sin costura:

Se obtienen bajo el proceso de punzado-laminado. en este tipo de tubo

tambin es comn el estirado (Reduccin del dimetro y el espesor del

tubo).

Las discontinuidades ms comunes son:

Pegostes (slugs): Se producen por metal acumulado (en el mandril o

penetrador), que luego se adhiere a la superficie interna del tubo.

Costuras o Cordeles: Provenientes de los tochos que sirven de materia

prima para la fabricacin de los tubos

Rasgaduras: Causadas por la friccin generada entre el mandril y la

superficie interna del tubo

27

Curso END

13

Curso END

Fabricacin de tubos sin costura:

18

Discontinuidades generadas por proceso de Fundicin:

Contacto fro: Cuando el metal fundido contacta metal ya solidificado

existiendo una separacin entre ellos, es similar a una grieta pero los

contornos de superficie redondeados y lisos.

Grietas de solidificacin: Donde hay grandes diferencias de secciones

adyacentes, debido a que las mas delgadas solidifican primero, ejerciendo

tensiones en el material de la seccin gruesa; produciendo el agrietamiento

de este ltimo

Rechupes: Son originadas por falta de metal lquido para suplir los

espacios dejados por el cambio de volumen (reduccin) que sufren los

metales al solidificar .

Sopladuras: Hoyuelos presentes en la superficie de las piezas, debido a

burbujas de gases atrapados entre el metal y el molde.

Poros: Cavidades esfricas internas en la pieza, debidos a gases atrapados

en el metal que no han tenido tiempo antes de la solidificacin del metal.

Curso END

19

Curso END

Discontinuidades generadas por proceso de Fundicin

20

Discontinuidades producto de los tratamientos

trmicos:

Son ciclos de calentamiento y enfriamiento controlado para

obtener microestructurasy propiedades determinadas en un

componente metlico.

Las discontinuidades que se producen son Grietas debidas

a concentraciones de esfuerzos por cambios brusco de

temperatura en bordes agudos o afilados, y en las uniones

de secciones gruesas y delgadas, no tienen direccin

determinada.

Curso END

Curso END

Discontinuidades en el proceso por Tratamientos Trmicos:

Discontinuidades originadas del proceso de soldadura

-Grietas de crteres: Cavidades que quedan donde comienza o termina

una soldadura, motivado al mal uso de la fuente de calor cuandose inicia,

se detiene o termina una soldadura.

22

Curso END

Grietas en el crter

Curso END

23

-Grietas por tensiones: Son el resultado de los esfuerzos creados

durante el enfriamiento de estructuras rgidas.

-Porosidades: Son provocados por gases atrapados en el cordn de

soldadura.

Curso END

Porosidad en soldadura

Curso END

Grieta longitudinal y porosidades alineadas

Curso END

Grietas Transversales

Curso END

Grietas en el material base:

Se producen en la ZAC, abiertas o no a la superficie. se producen por los

grandes esfuerzos residuales inducidos por el calentamiento cclico. Tambin

se producen por materiales de alta dureza y de contraccin excesiva y por la

presencia del hidrgeno

Curso END

Grieta en el borde de la soldadura:

Son paralelas al eje de la soldadura. Se producen por grandes esfuerzos residuales y

cuando se producen entalladuras considerables, se propagan a lo largo de la ZAC.

Curso END

Grietas debajo de la lnea de fusin:

Son similares a las grietas transversales, se forman debido a laalta dureza de los

materiales, por la contraccin excesiva y la presencia de hidrgeno.

Su orientacin sigue el contorno de la ZAC.

Curso END

Grietas en la lnea de fusin:

Pueden ser grietas en la soldadura o en el metal base, debido a que se

forman a lo largo de la lnea fusin entre ambos materiales. No existen

limitaciones con respecto a la longitud de propagacin a lo largo de la lnea

de fusin, o con respecto al ancho de la misma, el cual puede extenderse

Curso END

24

-Inclusiones de escorias: provienen del revestimiento de los

electrodos.

Curso END

-Inclusiones de Tungsteno

Curso END

-Falta de penetracin: Cuando el metal de aporte no cubre con

suficiencia la raz del cordn de soldadura.

25

-Falta de Fusin: Cuando el metal de aporte falla en fundirse

con el metal base, o consigo mismo entre pases.

Curso END

Falta de fusin

Curso END

Falta de fusin y falta de penetracin

Curso END

-Socavamiento: Cuando el soldador funde o socava el metal base

en la lnea de fusin.

26

- High- low: desalineacin entre planchas.

Curso END

27

Defectos dimensinales en la soldadura

-Distorsin:

Esto es una consecuencia del procedimiento de soldadura, se controla

modificando la secuencia de soldadura y usando bridas o mordazas para la

sujecin de la pieza.

El procedimiento exacto lo determinan las dimensiones de la pieza y el

espesor de la soldadura.

-Bisel incorrecto:

Cada unin tiene un bisel adecuado, que asegurarla penetracin completa,

cuando no es as la soldadura puede presentar defectos estructurales

Curso END

28

-Desalineamiento:

Se refiere al desalineamiento de lminas, de igual o diferente espesor, con

respecto a su eje. Esto incrementa los esfuerzos en la unin soldada.

-Filetes defectuosos:

En una soldadura los lados del tringulo deben ser iguales, y con respecto a

la diagonal del tringulo presentan : Convexidad excesiva, entalladura,

sobremonta, lado insuficiente. La convexidad no debe exceder el mximo

permitido. Estos defectos se pueden corregir modificando los parmetros de

la soldaduras tales como: ngulo del electrodo y la velocidad de avance.

Curso END

Concavidad y convexidad de filetes

Curso END

Hi-low

Curso END

Identificacin de las grietas de acuerdo con la ubicacin en la

soldadura y en el metal base.

54

Curso END

(1) Grieta en forma de crter, (2) grieta transversal en la soldadura, (3) grieta

transversal en la zona afectada por el calor, (4) grieta longitudinal, (5) grieta en el

borde de la soldadura, (6) grieta bajo la lnea de fusin, (7) grieta en la lnea de

fusin, (8) grieta en la raz y, (9) grietas cercanas a la lnea de fusin.

(1) Grieta de crter, (2) grieta de cara (3) grieta en la zona afectada por el calor, (4)

desgarramiento laminar (5) grieta longitudinal (6) grieta en la raz (7) grieta superficial en la raz

(8) grieta en la garganta (9) grietas en la lnea de fusin. (10) grieta transversal (11) grieta debajo

del cordn (12) grieta en la lnea de fusin (13) grieta en el metal de aporte

Curso END

Discontinuidades producidas durante el servicio

Sobrecarga

Fatiga

Corrosin

Fluencia Lenta (Creep)

21

Curso END

You might also like

- Imperfecciones en Las Uniones SoldadasDocument4 pagesImperfecciones en Las Uniones SoldadasJunior Machuca MedinaNo ratings yet

- Exceso de PenetraciónDocument7 pagesExceso de PenetraciónJose Luis BarriosNo ratings yet

- CAPÍTULO 15. - Discontinuidades y Defectos en SoldaduraDocument59 pagesCAPÍTULO 15. - Discontinuidades y Defectos en SoldaduraRene Caldera92% (24)

- Conformado y curvado en la fabricación de tuberías. FMEC0108From EverandConformado y curvado en la fabricación de tuberías. FMEC0108No ratings yet

- 05 10 DefectologiaDocument56 pages05 10 DefectologiaantonioNo ratings yet

- Tipos de Discontinuidades Generadas en Diferentes ProcesosDocument25 pagesTipos de Discontinuidades Generadas en Diferentes ProcesosANDRYS JOSÉ MEDINA MORANo ratings yet

- Defectos de FabricacionDocument25 pagesDefectos de Fabricacionjuanito077No ratings yet

- Discontinuidades en procesos metalúrgicosDocument37 pagesDiscontinuidades en procesos metalúrgicosEnmanuel Ravelo100% (1)

- DEFECTOLOGIADocument18 pagesDEFECTOLOGIAAndreína Lisbeth Busato AzócarNo ratings yet

- Curso 6 Procesos de Fabricación (Defectos Relacionado)Document8 pagesCurso 6 Procesos de Fabricación (Defectos Relacionado)Sebastiaan CruzNo ratings yet

- Soluciones para discontinuidades en soldaduras de mantenimientoDocument33 pagesSoluciones para discontinuidades en soldaduras de mantenimientoKevin Moreno CerdaNo ratings yet

- Procesos y DiscontinuidadesDocument47 pagesProcesos y DiscontinuidadesSimon Arberto Meier100% (1)

- Defectos en Uniones SoldadasDocument11 pagesDefectos en Uniones SoldadasAndreita Saavedra CernaNo ratings yet

- Inspección visual soldaduraDocument28 pagesInspección visual soldaduradiegoNo ratings yet

- Inspección visual en soldadura-ImperfeccionesDocument23 pagesInspección visual en soldadura-ImperfeccionesCarlos FloresNo ratings yet

- Fundiciones 130327144615 Phpapp02Document98 pagesFundiciones 130327144615 Phpapp02Pedrin Cha OlivosNo ratings yet

- Defectos y Control de Calidad de La Soldadura - Parte 4Document20 pagesDefectos y Control de Calidad de La Soldadura - Parte 4Jesus Alvarez BravoNo ratings yet

- Tema 4. Defectología de MetalesDocument26 pagesTema 4. Defectología de MetalesmlsdzcNo ratings yet

- Desgaste SoldaduraDocument11 pagesDesgaste SoldaduraǰAirǫ RødriǧƲezNo ratings yet

- Defectos en SoldadurasDocument10 pagesDefectos en SoldadurasGonzalo EnriqueNo ratings yet

- Defectos de Las Uniones SoldadasDocument5 pagesDefectos de Las Uniones SoldadasDonald E. ParralesNo ratings yet

- INSPECCIÓN VISUAL EN SOLDADURA ResumenDocument9 pagesINSPECCIÓN VISUAL EN SOLDADURA ResumenArrieta Matías Brenda JaquelineNo ratings yet

- Imperfecciones de Las Uniones SoldadasDocument10 pagesImperfecciones de Las Uniones SoldadasYina Vasquez AguilarNo ratings yet

- Defectos de La SoldaduraDocument33 pagesDefectos de La SoldaduraLuis YauriNo ratings yet

- STANLEYY Guia-Ensayos-no-Detructivos-2017Document23 pagesSTANLEYY Guia-Ensayos-no-Detructivos-2017Dani ChambiNo ratings yet

- Defectos en La SoldaduraDocument9 pagesDefectos en La SoldaduraJeniffer CamachoNo ratings yet

- Defectos y discontinuidades en procesos de fabricaciónDocument27 pagesDefectos y discontinuidades en procesos de fabricaciónGandhy Caicedo OrtizNo ratings yet

- Imperfecciones de Las Uniones SoldadasDocument51 pagesImperfecciones de Las Uniones SoldadasCarlos Alberto Huamaní Gonzales100% (1)

- Defectologia ENDDocument117 pagesDefectologia ENDBreyner Rodriguez100% (2)

- Las Imperfecciones (Discontinuidades) en SoldaduraDocument34 pagesLas Imperfecciones (Discontinuidades) en SoldaduraEdwin BatallanosNo ratings yet

- Defectologia FundicionDocument16 pagesDefectologia FundicionJonathan Duchi OleasNo ratings yet

- Defectos en SoldaduraDocument13 pagesDefectos en SoldaduraFranz H. Lindo Rojas100% (1)

- Cuestionario de Fundamentos de Soldadura PDFDocument6 pagesCuestionario de Fundamentos de Soldadura PDFcentaury2013No ratings yet

- Videos SoldadurDocument8 pagesVideos SoldadurDavid Valenzuela CristobalNo ratings yet

- Curso Parte BDocument143 pagesCurso Parte BJennifer MartínezNo ratings yet

- 1er Cuestionario de Control de Calidad PreguntasDocument5 pages1er Cuestionario de Control de Calidad PreguntasEl DeportistaNo ratings yet

- Interpretacion de PlanosDocument51 pagesInterpretacion de PlanosEduardo Fabián Bermeo MuñozNo ratings yet

- NDT Forjas Handbook AcmDocument32 pagesNDT Forjas Handbook AcmEfrain Ortiz BarretoNo ratings yet

- Patologia Clinica Estructura Metalica ConquimicaDocument20 pagesPatologia Clinica Estructura Metalica Conquimicaalfredo lasagnaNo ratings yet

- Cañerías y Accesorios en Power PointDocument40 pagesCañerías y Accesorios en Power PointLeonardo Fabian LamasNo ratings yet

- DEFECTOS DE SOLDADURA y PROCEDIMIENTOS INSPECCIÓNDocument7 pagesDEFECTOS DE SOLDADURA y PROCEDIMIENTOS INSPECCIÓNjtelmo1No ratings yet

- Discontinuidades de SoldaduraDocument21 pagesDiscontinuidades de Soldaduraramon_eosNo ratings yet

- Defectología: tipos de discontinuidades en soldaduraDocument5 pagesDefectología: tipos de discontinuidades en soldaduraHerlin Velasquez AguilarNo ratings yet

- Presentacion Informe y TipolgiaDocument52 pagesPresentacion Informe y Tipolgialore_trincadoNo ratings yet

- f004 p006 Gfpi Guia Soldadura Smaw DefectologiaasDocument20 pagesf004 p006 Gfpi Guia Soldadura Smaw DefectologiaasCARLOSELIERCABRERANo ratings yet

- Fundiciones 130327144615 Phpapp02Document98 pagesFundiciones 130327144615 Phpapp02DANIEL VARGAS RODRIGUEZNo ratings yet

- Discontiunuidades en Los MaterialesDocument58 pagesDiscontiunuidades en Los MaterialesTomasitoNo ratings yet

- Defectos SoldaduraDocument28 pagesDefectos SoldaduraMarlon Humberto Navarro Altamar100% (2)

- Porosidad Presentacion SolidificacionDocument32 pagesPorosidad Presentacion SolidificacionAna Emily Prentiss100% (1)

- Como SodarDocument4 pagesComo SodarnicolasNo ratings yet

- Soldadura en el montaje de tuberías. FMEC0108From EverandSoldadura en el montaje de tuberías. FMEC0108Rating: 3.5 out of 5 stars3.5/5 (3)

- Soldadura MIG de acero inoxidable y aluminio. FMEC0210From EverandSoldadura MIG de acero inoxidable y aluminio. FMEC0210No ratings yet

- Interpretación de planos en soldadura. FMEC0210From EverandInterpretación de planos en soldadura. FMEC0210Rating: 4.5 out of 5 stars4.5/5 (3)

- Oficios Artísticos. Forja: Las técnicas de la forja explicadas paso a pasoFrom EverandOficios Artísticos. Forja: Las técnicas de la forja explicadas paso a pasoRating: 5 out of 5 stars5/5 (1)

- Bladesmithing; Cuchillería a partir de chatarra: Cómo fabricar cuchillos con ballestas, cables, clavos de vías férreas y limasFrom EverandBladesmithing; Cuchillería a partir de chatarra: Cómo fabricar cuchillos con ballestas, cables, clavos de vías férreas y limasNo ratings yet

- Ingeniería de procesos siderúrgicos: La experiencia de AHMSAFrom EverandIngeniería de procesos siderúrgicos: La experiencia de AHMSANo ratings yet

- Soldadura MAG de estructuras de acero al carbono. FMEC0210From EverandSoldadura MAG de estructuras de acero al carbono. FMEC0210No ratings yet

- Guia 10 Diseno Nivel 03Document2 pagesGuia 10 Diseno Nivel 03Alevj DbNo ratings yet

- Guia 08 Diseno Depresiacion ImpuestosDocument3 pagesGuia 08 Diseno Depresiacion ImpuestosAlevj DbNo ratings yet

- Guia 11 Diseno Nivel 5Document2 pagesGuia 11 Diseno Nivel 5Alevj DbNo ratings yet

- Guia 03 Diseno Ing EconomicaDocument3 pagesGuia 03 Diseno Ing EconomicaAlevj DbNo ratings yet

- Guia 06 Diseno Costo ProduccionDocument3 pagesGuia 06 Diseno Costo ProduccionAlevj DbNo ratings yet

- 6072 6018no 15Document20 pages6072 6018no 15Alevj DbNo ratings yet

- Guia 05 Diseno Costo CapitalDocument2 pagesGuia 05 Diseno Costo CapitalAlevj DbNo ratings yet

- Guia 09 Diseno Nivel 01Document3 pagesGuia 09 Diseno Nivel 01Alevj DbNo ratings yet

- 6072 6018no 17Document2 pages6072 6018no 17Alevj DbNo ratings yet

- Guia 04 Diseno Estudio TecnicoDocument3 pagesGuia 04 Diseno Estudio TecnicoAlevj DbNo ratings yet

- Guia 02 Diseno Aspen PDFDocument4 pagesGuia 02 Diseno Aspen PDFAlevj DbNo ratings yet

- 6072 6018no 06Document17 pages6072 6018no 06Alevj DbNo ratings yet

- 6072 6018no 13Document8 pages6072 6018no 13Alevj DbNo ratings yet

- Guia 01 Diseno HysysDocument4 pagesGuia 01 Diseno HysysAlevj DbNo ratings yet

- 6072 6018no 10 PDFDocument24 pages6072 6018no 10 PDFAlevj DbNo ratings yet

- 6072 6018no 11Document9 pages6072 6018no 11Alevj DbNo ratings yet

- 6072 6018no 12Document28 pages6072 6018no 12Alevj DbNo ratings yet

- 6072 6018no 04Document14 pages6072 6018no 04Alevj DbNo ratings yet

- 6072 6018no 07Document16 pages6072 6018no 07Alevj DbNo ratings yet

- 6072 6018no 08Document14 pages6072 6018no 08Alevj DbNo ratings yet

- Cuadernillo Qcafca 2013 PDFDocument102 pagesCuadernillo Qcafca 2013 PDFAlevj DbNo ratings yet

- 6072 6018no 03Document11 pages6072 6018no 03Alevj DbNo ratings yet

- 6072 6018no 09Document20 pages6072 6018no 09Alevj DbNo ratings yet

- 6072 6018no 10 PDFDocument24 pages6072 6018no 10 PDFAlevj DbNo ratings yet

- 6072 6018no 05Document20 pages6072 6018no 05Alevj DbNo ratings yet

- Cuadernillo de Ingreso Fisica 2013Document93 pagesCuadernillo de Ingreso Fisica 2013Virginia RodríguezNo ratings yet

- YPF-CM2010-cuadernillo para Ingreso-01-F+¡sicaDocument45 pagesYPF-CM2010-cuadernillo para Ingreso-01-F+¡sicaDaniel GironNo ratings yet

- Nive Laci OnDocument80 pagesNive Laci OnfredypezNo ratings yet

- 6072 6018no 01Document5 pages6072 6018no 01Alevj DbNo ratings yet

- YPF CM2010 Cuadernillo para Ingreso 03 Hab - PensamientoDocument6 pagesYPF CM2010 Cuadernillo para Ingreso 03 Hab - PensamientoDaniel GironNo ratings yet