Professional Documents

Culture Documents

Laporan Gksi Fix

Uploaded by

Risto Arsowati ChristiningrumCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Laporan Gksi Fix

Uploaded by

Risto Arsowati ChristiningrumCopyright:

Available Formats

BAB I PENDAHULUAN A.

Latar belakang Perguruan tinggi merupakan salah satu lembaga pendidikan yang berperan dalam pembinaan kepribadian dan mental manusia yang mengarah pada peningkatan daya pikir manusia dan penguasan ilmu dan teknologi. Sebagai calon sarjana teknologi pertanian, kita dituntut untuk dapat memahami dan menerapkan ilmu dan teknologi pangan dalam dunia kerja. Kegiatan magang merupakan sarana bagi mahasiswa untuk dapat

mengaplikasikan, menganalisa, mencocokkan, dan meninjau kembali teoriteori yang diperoleh selama dibangku perkuliahan dengan praktek yang ada di lapangan, dimana melibatkan mahasiswa untuk turut serta dalam melakukan praktek kerja secara langsung. Dengan demikian, mahasiswa akan mendapatkan gambaran secara nyata di lapangan secara langsung yang

sebelumnya hanya diketahui melalui teori-teori saja dan memungkinkan adanya sebuah kajian baru. Dengan adanya magang dapat mengasah kemampuan mahasiswa untuk dapat menyelesaikan permasalahan-permasalahan yang mungkin ditemukan selama magang berlangsung, berpikir kritis untuk bertindak cepat dan tepat, dan melatih kreatifitas dalam menghasilkan inovasi baru. Disamping itu, kegiatan magang diharapkan dapat meningkatkan pengetahuan mahasiswa mengenai hubungan antara teori dengan penerapan di dunia kerja (lapangan) dan memperoleh pengalaman kerja secara langsung yang bukan hanya mengandalkan science semata melainkan juga kemampuan komunikasi dan organisasi yang baik, sehingga dapat menjadikan bekal bagi mahasiswa setelah terjun di masyarakat serta meningkatkan wawasan mahasiswa tentang berbagai kegiatan industri pengolahan hasil pertanian. GKSI (Gabungan Koperasi Susu Indonesia) merupakan unit usaha yang bergerak di bidang pengolahan susu dan tersebar di berbagai provinsi. Salah satunya terdapat di daerah Boyolali (Divisi Usaha Pengolahan dan Pemasaran

Susu Wilayah Jawa Tengah) dalam manajemen pengelolaan pabrik di pimpin oleh manajer divisi yang diangkat oleh pengurus GKSI pusat Jakarta. Awalnya GKSI Boyolali hanya mengolah susu segar dari unit-unit koperasi disekitar jawa tengah untuk didistribusikan ke industri pengolahan susu. Namun setelah masing-masing unit koperasi mampu mengelola

pendistribusian secara langsung ke industri pengolahan susu, supply susu segar ke GKSI Boyolali menurun, sehingga GKSI boyolali menerima sistem kerjasama dengan beberapa industri pengolahan susu sebagai pengelola proses produksi produk olahan susu perusahaan yang bersangkutan. Salah satunya, pada tahun 2011-sekarang GKSI Boyolali bekerja sama dengan PT. SO GOOD FOOD memproduksi susu kental manis. Dengan adanya kegiatan Magang Mahasiswa ini diharapkan akan menambah pengetahuan kami para mahasisiwa, yang sebelumnya hanya memperoleh teorinya saja di perkuliahan. B. Tujuan kegiatan 1. Tujuan umum Tujuan umum dari kegiatan magang yang dilakukan di Gabungan Koperasi Susu Indonesia adalah: a. Meningkatkan pengetahuan mahasiswa mengenai hubungan antara teori dengan penerapan di dunia kerja. b. Memperoleh pengalaman kerja secara langsung sehingga dapat menjadikan bekal bagi mahasiswa setelah terjun di masyarakat. c. Meningkatkan wawasan mahasiswa tentang berbagai kegiatan industri pengolahan hasil pertanian. 2. Tujuan khusus Tujuan khusus dari kegiatan magang yang dilakukan di Gabungan Koperasi Susu Indonesia adalah: a. Mengetahui system pengolahan limbah dan sanitasi di GKSI. b. Mengetahui rangkaian proses clean in place (CIP) pada proses produksi SKM di GKSI. c. Mengetahui prosedur Quality Control (QC) di GKSI.

BAB II TINJAUAN PUSTAKA

A. Susu Definisi susu segar mengacu pada SNI 01-3141-2011 (Badan Standarisasi Nasional, 2011) adalah cairan yang berasal dari ambing sapi sehat dan bersih, yang diperoleh dengan cara pemerahan yang benar, yang kandungan alaminya tidak dikurangi atau ditambahkan sesuatu apapun dan belum mendapat perlakuan apapun kecuali pendinginan. Buckle et al. (2009) mendefinisikan susu merupakan sekresi dari kelenjar susu binatang yang menyusui anaknya. Komposisi susu dapat sangat beragam tergantung dari beberapa faktor diantaranya jenis ternak, waktu pemerahan, keragaman akibat dari musim, serta adanya pemalsuan susu. Susu hewan, terutama sapi biasanya diolah menjadi aneka produk turunan seperti metega, yoghurt, es krim, keju, dan lain-lain Susu segar merupakan salah satu bahan pangan yang memiliki gizi yang tinggi karena mengandung zat-zat makanan yang lengkap dan seimbang yang baik jika dikomsumsi seperti protein, lemak, karbohidrat, mineral, dan vitamin yang sangat dibutuhkan oleh manusia. Nilai gizinya yang tinggi juga menyebabkan susu merupakan medium yang sangat disukai oleh mikrooganisme untuk pertumbuhan dan perkembangannya sehingga dalam waktu yang sangat singkat susu menjadi tidak layak dikonsumsi bila tidak ditangani secara benar. Adapun syarat susu yang baik meliputi banyak faktor, seperti warna, rasa, bau, berat jenis, kekentalan, titik beku, titik didih, dan tingkat keasaman (Anonima, 2010). Dalam berbagai spesies komposisi susu tergantung pada berbagai faktor antara lain; bangsa, masa laktasi, pakan, dan frekuensi pemerahan. Sehingga sangat sulit dalam menentukan komposisi susu normal (Darmajati, 2008). Menurut Girisonta, 1995. Susunan zat gizi air susu adalah sebagai berikut:

a. b. c. d. e. f.

Air : 87,7% Lemak : 3,45% Protein : 3,2% (terdiri dari casein : 2,7% dan albumin : 0,5%) Laktosa : 4,6% Mineral : 0,85% Vitamin-vitamin Menurut Standar nasional Indonesia (SNI) susu kental manis

didefinisikan sebagai produk susu berbentuk cairan kental yang diperoleh dengan menghilangkan air dari campuran susu segar dan gula atau dengan rekonstitusi (pelarutan/pencampuran) susu bubuk dengan penambahan gula dengan atau tanpa penambahan bahan pangan lain dan bahan tambahan pangan yang diijinkan. Standar Susu Kental Manis berdasarkan Codex Stan 282-1971 dan SNI Susu Kental Manis 2971-2011, harus mengandung protein minimal 6.5-9.52% dan kadar lemak minimal 8%. Dalam Industri dikenal pembagian Susu Kental Manis sebagai berikut : a. Susu Kental Manis (Full Cream) Susu kental manis jenis ini dibuat dari susu segar dengan penambahan gula dan dihilangkan sebagian airnya atau dapat juga dibuat dari campuran susu bubuk dengan gula dan bahan tambahan pangan lain yang diijinkan. Kadar lemaknya minimal 8% tanpa ada penambahan lemak atau minyak nabati. Kadar proteinnya yang lebih tinggi dari jenis yang lain (standar protein menurut SNI SKM, minimal 6.5%) membuat produk ini cocok dikonsumsi sebagai minuman susu. Varian rasa yang biasa ditemukan pada susu kental manis adalah plain (putih) dan cokelat. b. Susu Kental Manis Lemak Nabati Kini telah banyak tersedia dipasaran produk susu jenis ini. Susu kental manis lemak nabati dibuat dari susu segar yang ditambahkan gula, diganti sebagian lemaknya dengan lemak nabati yang kemudian dihilangkan sebagian airnya. Atau dapat juga dibuat dari campuran susu bubuk dengan gula dan diganti sebagian lemaknya dengan lemak nabati. Penggantian sebagian lemaknya dengan lemak nabati memungkinkan

konsumen mendapat asupan lemak tidak jenuh dari lemak nabati yang baik bagi kesehatan. Bahan baku susu kental manis biasanya terdiri dari gula, susu bubuk/susu segar, susu skim bubuk, lemak susu, laktosa, dan dapat juga difortifikasi dengan vitamin dan mineral. Sedangkan susu kental manis lemak nabati terdiri dari bahan baku yang berupa gula, susu bubuk/susu segar, lemak nabati, penstabil, perisa, vitamin dan mineral. Penambahan lemak nabati pada susu kental manis lemak nabati berfungsi sebagai pengganti sebagian lemak dari susu kental manis, sedangkan produk Krimer Kental Manis menggunakan lemak nabati sebagai sumber lemak produk tersebut karena krimer kental manis lebih ditujukan sebagai topping atau pelengkap makanan lain. Fungsi penambahan gula pada Susu kental Manis selain sebagai pemberi rasa manis juga sebagai pengawet untuk mencegah terjadinya pembusukan dengan menurunkan ketersediaan air bebas yang menjadi penunjang kehidupan mikroba pembusuk. Biasanya kadar gula dalam SKM dan KKM sekitar 43-47%. Hampir setengah dari komposisi sekaleng SKM atau KKM merupakan gula. Kandungan gula yang tinggi di dalam SKM menjadikan SKM memiliki umur simpan yang panjang, hingga 12 bulan dalam kemasan tertutup pada suhu ruang. B. Pengolahan Susu Proses pengolahan susu bertujuan untuk memperoleh susu yang beraneka ragam, berkualitas tinggi, berkadar gizi tinggi, tahan simpan, mempermudah pemasaran dan transportasi, sekaligus meningkatkan nilai tukar dan daya guna bahan mentahnya. Proses pengolahan susu selalu berkembang sejalan dengan berkembangnya ilmu dibidang tekologi pangan. Dengan demikian semakin lama akan semakin banyak jenis produk susu yang dikenal. Hal ini sangat menggembirakan dan merupakan langkah yang sangat tepat untuk mengimbangi laju permintaan pasar (Saleh, 2010). Proses pembuatan susu pada setiap industri sangat bervariasi tergantung dari jenis produk yang dihasilkan. Teknologi pengolahan SKM, SKM lemak

nabati, dan KKM hanya berbeda dari segi formula, sedangkan teknologi prosesnya tidak berbeda. Secara umum proses pembuatan SKM, SKM lemak nabati, ataupun KKM dimulai dengan persiapan bahan baku yang terdiri dari susu segar/susu bubuk/susu skim, air, gula, penstabil nabati, lemak susu / lemak nabati, vitamin dan mineral, dan bahan-bahan lainnya sesuai formula. Bahan baku tersebut di campur dan dilarutkan didalam mixing tank. Kemudian produk melalui tahap filtrasi untuk mencegah bahaya fisik masuk ke produk akhir. Pada proses ini, produk dipompa melalui filter. Kemudian produk dihomogenisasi untuk menyeragamkan ukuran lemak dan mencegah berkumpulnya partikel lemak yang berukuran besar. Pasteurisasi dilakukan pada produk yang telah dihomogenisasi. Pasteurisasi dilakukan dengan melewatkan produk pada Plate Heat Exchanger untuk membunuh mikroba pembusuk sehingga produk aman dikonsumsi. Dalam proses ini juga dilakukan seeding lactose, yaitu penambahan laktosa bubuk dengan spesifikasi tertentu yang bertujuan untuk mempercepat pembentukan kristal laktosa yang berpengaruh terhadap tekstur produk akhir. Pembentukan kristal laktosa berperan dalam pemberian tekstur berpasir (sandiness) yang ada pada susu kental manis. Bila kristal laktosa yang terbentuk terlalu besar maka produk yang dihasilkan bertekstur kasar, sedangkan bila berukuran kecil (kurang dari 10 mikron), tidak ada sensasi berpasir yang dirasakan dan produk yang dihasilkan memiliki citarasa yang smooth. Kemudian produk dialirkan ke dalam Tangki Aging untuk didiamkan selama 2 jam dengan pengaduk yang terus bergerak untuk memberikan kesempatan terbentuknya kristal laktosa yang berukuran seragam dan merata. Selanjutnya produk dimasukkan kedalam kemasan kaleng yang telah disterilisasi untuk menjaga kualitas produk susu kental manis.

BAB III TATA LAKSANA KEGIATAN

A. Waktu dan Tempat Pelaksaan Kegiatan Kegiatan magang mahasiswa ini dilaksanakan selama satu bulan pada tanggal 20 Juli sampai 20 Agustus 2013 di Gabungan Koperasi Susu Indonesia, yang beralamatkan di Jalan Cendana Winong, Boyolali, Jawa Tengah. B. Metode Pelaksanan Kegiatan Magang Pelaksanan kegiatan magang mahasiswa yang dilaksanakan di Gabungan Koperasi Susu Indonesia ini menggunakan metode: a. Praktek Kegiatan Turut serta dalam melakukan praktek kerja secara langsung dalam proses produksi di Gabungan Koperasi Susu Indonesia, meliputi: 1. Terlibat dalam penerimaan bahan baku. 2. Terlibat dalam proses pengolahan. 3. Terlibat dalam pemeriksaan mutu mulai dari bahan baku sampai produk akhir. 4. Terlibat dalam pemeriksaan limbah. b. Identifikasi Masalah 1) Wawancara Metode ini dikakukan untuk memperoleh dan menggali informasi tentang perusahaan dan topik kegiatan yang ada di lapangan dengan menanyakan langsung kepada kepala departemen dan staf atau karyawan yang berkaitan dengan masing-masing proses dalam pengolahan susu baik proses produksi, pemeriksaan mutu ataupun pengelolaan limbahnya. 2) Observasi Metode ini dikakukan dengan cara mengadakan pengamatan secara langsung di lapangan untuk mengetahui permasalahan yang terjadi.

3) Studi pustaka Studi pustaka dilakukan dengan mempelajari pustaka yang berkaitan dengan kegiatan magang di Gabungan Koperasi Susu Indonesia. Studi pustaka berperan penting sebagai bahan atau sumber pembanding antara teori dengan penerapan di lapangan kerja yang ada di Gabungan Koperasi Susu Indonesia. 4) Dokumentasi dan Data Metode ini dilaksanakan dengan mendokumentasikan dan mencatat data atau hasil-hasil lainnya dari sumber-sumber yang dapat dipertanggungjawabkan di Gabungan Koperasi Susu Indonesia.

BAB IV HASIL DAN PEMBAHASAN

A.

Profil Institusi Mitra 1. Sejarah Perusahaan Perkembangan usaha sapi perah rakyat di Indonesia semakin lama mendapat kemajuan dan produksi susu terus meningkat, maka jawatan kesehatan dan jawatan koperasi Indonesia membina terbentuknya koperasi susu, hal ini menngingat susu adalah barang cepat rusak serta daerah pemeliharaan sapi perah jauh dari tempat pemasaran. Dengan keadaan tersebut pemeliharaan sapi perah yang tadinya hanya sebgai sumber pupuk, maka secara berangsur-angsur beralih dan merupakan sumber penghasilan susu dan dalam periode 1948 sampai dengan 1960 peranan koperasi susu tidak ssedikit andilnya dalam pengembangan sapi perah. Pada tahun 1981 dibangun pabrik pengolahan susu (milk treatment) sebanyak 4 unit dan juga pabrik makanan ternak (PMT) sebanyak 2 unit yang merupakan bantuan kredit pemerintah (pinjaman lunak) dengan nilai RP 7,4 M. Adapun milk treatment Boyolali adalah merupakan salah satu unit pabrik pengolahan susu milik GKSI yang berlokasi di Boyolali untuk provinsi Jawa Tengah. Alasan pendirian pabrik di Boyolali karena sekitar 60% produksi susu di Jawa Tengah dari Kabuaten Boyolali. Milk treatment Boyolali merupakan salah satu paket kredit dari pemerintah melalui proyek pengembangan koperasi dibidang persusuan atau peternakan yang pimpinan proyeknya adalah Dirjen Koperasi. Proyek ini disetujui dengan menggunakan dana dari pemerintah (penyertaan modal pemerintah/PMP) lewat Departemen Keuangan. Adapun kredit ini dengan jangka waktu pengembalian selama 10 tahun dengan bunga 4% setahun. Milk treatment didirikan dengan maksud agar koperasi susu lebih dekat untuk mengirimkan susu ke pabrik, mengingat sifatnya yang

mudah rusak sehingga penanganannya harus secermat dan secepat mungkin. Sedangkan KUD yang lokasinya jauh dari milk treatment ini, seperti Semarang, Salatiga dan Klaten di tempatkan mesin pendingin susu (milk cooling). Milk Treatment Boyolali dimulai pembangunannya pada bulan Februari 1982 dengan menghabiskan biaya sebesar Rp 965.845.000 dengan perincinan : Harga tanah Harga bangunan Harga Mesin : Rp 54.860.000 : RP 421.000.000 : Rp 489.985.000

Pabrik ini diresmikan penggunaannya oleh Menteri Koperasi yaitu Bapak Gustandar Arifin, SH pada tanggal 27 Juli 1983. Pada awalnya GKSI melakukan kerja sama usaha dengan perusahaan Indolacto dan perusahaan So Good Food. Namun setelah berjalan 7 tahun, Indolacto mundur dari kerja sama tersebut. Sehingga hingga saat ini hanya PT So Good Food yang melakukan kerja sama usaha dengan pihak GKSI untuk produksi susu kental manis. 2. Lokasi perusahaan Milk treatment Boyolali berdomisili di Jalan Cendana Desa Winong, Kecamatan Boyolali, Kabupaten Boyolali. Telp. 0276-321001, 321885. Fax 0276-321884. Dengan batas lokasi : Sebelah Barat Sebelah Selatan Sebelah Timur Sebelah Utara : tanah kavling : jln Desa Winong : tanah kavling : sungai

3. Tujuan Pendirian Perusahaan (Visi dan Misi) 1. Untuk meningkatkan kapasitas penampungan susu segar di Jawa Tengah dari 9000 liter per hari menjadi 30000 liter per hari pada masa tahun 1982. 2. Menigkatkan pelayanan GKSI kepada anggota. 3. Mengurangi resiko kerusakan susu, sebelum dikirim ke IPS untuk diolah lebih lanjut.

4. Struktur Organisasi GKSI Boyolali (Divisi Usaha Pengolahan dan Pemasaran Susu Wilayah Jawa Tengah) merupakan unit usaha GKSI yang bergerak di bidang pengolahan susu, dalam manajemen pengelolaan pabrik di pimpin oleh manajer divisi yang diangkat oleh pengurus GKSI pusat Jakarta. Dalam pelaksanaan tugas setiap harinya, manajer divisi mewadahi 5 orang kasie, masing-masing kasie membawahi staff seksi. Karyawan GKSI diangkat dan diberhentikan oleh pengurus GKSI pusat Jakarta, peraturan kepegawaian yang memuat hak dan kewwajiban karyawan dibuat oleh pengurus pusat. Manajer mendelegasikan tugas pekerjaan kepada masing-masing kepala seksi seusuai dengan bidang tugas dan kewenangannya masiingmasing, kemudian setiap kepala seksi mendelegasikan tugas dan tanggung jawab pekerjaan kepada staff di bawahnya. Masing-masing staff seksi mempertanggungjawabkan tugas pekerjaannya kepada kepala seksi yang bersangkutan, setiap keala seksi bertanguung jawab kepada manajer divisi. Manajer divisi bertanggung jawab langsung kepada direktur utama GKSI pusat. Manajer Divisi

KASI keuangan

KASI adm umum

KASI produksi

KASI laboraorium

KASI teknik

Staff seksi

Staff seksi

Staff seksi

Staff seksi

Staff seksi

Gambar 4.1.4 Struktur Organisasi GKSI Boyolali

5. Ketenagakerjaan dan Kesejahteraan Pegawai Karyawan GKSI DUPS wilayah Jawa Tengah diangkat dan diberhentikan oleh pengurus GKSI pusat Jakarta, peraturan kepegawaian yang memuat hak dan kewwajiban karyawan dibuat oleh pengurus pusat. a. Jam kerja Diatur dalam peraturan kepegawaian perusahaan, yakni 5 hari kerja seminggu untuk karyawan kantor dengan waktu atau hari kerj asebagai berikut : Senin s/d kamis jam 08.00-16.00 istirahat jam12.00-13.00 Jumat jam 08.00-16.00 istirahat jam 11.30-13.00 Sabtu libur

Bagi karyawan operasional seperti produksi, laboratorium dan teknik dibagi menjadi 2 shift pagi dan siang, masing-masng shift memiliki waktu kerja 8 jam. Sedangkan dibagian satpam jam kerja dibagi menjadi 3 shift per hari, masing-masing 8 jam. Untuk libur karyawan diatur secara bergilir. b. Cuti Kerja Cuti tahunan selama 12 hari kerja, cuti melahirkan bagi karyawati selama 3 bulan, cuti haid selama 2 hari. c. Pengupahan Pembayaran upah atau gaji karyaan dilaksanakan pada setiap akhir bulan, besarnya upah tergantung masa kerja, jabatan, tingkat pendidikan, serta produktivitas kerja yang dimiliki setiap karyawan. Pembayaran upah karyawan secara umum telah memenuhi standar UMK yang ditetapkan oleh Pemerintah Kabupaten. d. Kesejahteraan Setiap karyawan berhak mendapat bantuan berupa bantuan pernikahan selama menjadi karyawan sebanyak 1 kali.

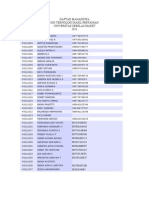

B. Hasil Kegiatan dan Pembahasan 1. Pengenalan Produk a. Jenis Produk Produk Real Good nyot-nyot merupakan produk snack minuman susu yang tersedia dalam 3 varian rasa, yaitu rasa coklat, rasa strawberry, dan rasa keju. Produk susu kental manis Real Good nyotnyot diproduksi dengan bahan baku berupa Skim Milk Powder. Produk dikemas kedalam bentuk piece seberat 18 gr. Produk Real Good nyot-nyot terbagi menjadi 2 macam kemasan, yaitu kemasan renceng dan inner. Untuk kemasan renceng, terdapat 10 pieces produk dimana 1 pack berjumlah 15 renceng. Sedangkan untuk kemasan inner, produk dikemas dalam kardus kecil yang didalamnya berisi 5 pieces produk dan dalam 1 pack berjumlah 30 kardus kecil. b. Data Produksi Tabel 4.2.2.1 Data Produksi SKM nyot-nyot Soo Good Food Waktu Produksi November 2012 Desember 2012 Januari 2013 Februari 2013 Waktu Produksi Mei 2013 Juni 2013 Juli 2013 Rasa Produk Yang Dipasarkan (box) 29260 144062 Produk Gagal (box) 193 1108 Total

Coklat Keju, Strawberry, Coklat Keju, Strawberry, Coklat Coklat dan Strawberry Rasa Coklat dan Strawberry Coklat dan Strawberry Coklat dan Strawberry

29453 145170

130588

848

131436

33646

244 Total 29619 36964 28172

33890

c.

Bahan Baku Susu Kental Manis Produk pangan yang bermutu tinggi dibuat dari bahan-bahan yang berkualitas pula. Untuk itu, penyedian bahan baku pembuatan susu kental manis Real Good nyot-nyot sangat memperhatikan bahan baku yang digunakan guna memenuhi standart mutu dan kualitas produk sehingga dapat diterima oleh konsumen. Bahan baku yang dipakai dalam pembuatan susu kental manis Real Good nyot-nyot memiliki spesifikasi tertentu. Setelah bahan datang, inspeksi masih harus dilakukan sebelum penerimaan dan penyimpanan sementara, guna memastikan kualitasnya, apakah layak digunakan atau tidak. Bahan baku tersebut harus lulus inspeksi secara visual, fisik, kimia, dan mikrobiologi. Adapun komposisi ketiga produk susu kental manis Real Good nyot-nyot terdiri dari : 1. Rasa Coklat Powder materials Powder, : Stabilizer, Skim Milk Powder, Sweet Whey Gula Rafinasi, Lactose, Disodium

Maltodextrin,

Phosphate, Potassium Sorbate, Cocoa Powder. Liquid materials 2. Rasa Strawberry Powder materials Powder, : Stabilizer, Skim Milk Powder, Sweet Whey Gula Rafinasi, Lactose, Disodium : Air, Lechitin, RBD Palm Oil.

Maltodextrin,

Phosphate, Potassium Sorbate, Ponceau Red Colour ex univar. Liquid materials : Air, Lechitin, RBD Palm Oil, Clauding

Agent R 0901013, cream FLV R1123765, strawberry flavor R0902692. 3. Rasa Keju Powder materials : Stabilizer, Skim Milk Powder, Sweet Whey Powder, Maltodextrin, Gula Rafinasi, Lactose, Disodium

Phosphate, Potassium Sorbate, Colour Tartrazine, Cheese Mate Flavour Sensient, Cheese Powder Kerry.

Liquid materials : Air, Lechitin, RBD Palm Oil, Cheese Cake Flavor IFF. Bahan baku produksi susu kental manis Real Godd nyot-nyot dibagi menjadi 2, yaitu powder materials dan liquid material. Powder materials terdiri dari: skim milk powder, gula rafinasi, sweet whey powder, lactose, stabilizer, potassium sorbat, maltodextrin, disodium fosfat. Sedangkan liquid materials terdiri dari : air, RBD palm oil, lechitin. 1. Skim Milk Powder Skim Milk Powder (SMP) adalah susu bubuk tanpa lemak atau Cream yang dibuat dengan cara pengeringan atau spray dryer untuk menghilangkan sebagian air dan lemak tetapi masih mengandung laktosa, protein, mineral, vitamin yang larut dalam lemak seperti vitamin A, D, E, K, dan vitamin yang larut air (B12). Kandungan Skim Milk Powder sama dengan kandungan yang terdapat dalam susu segar tetapi berbeda dalam kandungan lemaknya yaitu kurang lebih 1%. Skim Milk Powder digunakan untuk mencapai kandungan solid non fat pada produk dan sebagai sumber protein serta memperbaiki tekstur pada produk akhir. 2. Laktosa Bubuk laktosa ditambahkan setelah proses pendinginan. Penambahan laktosa bertujuan untuk menstimulasi pembentukan kristal laktosa yang berukuran lebih kecil dari 10 mikron sehingga penyebarannya merata dan menghasilkan produk susu kental manis dengan tekstur yang lembut, halus dan tidak menimbulkan rasa berpasir. Sifat laktosa adalah larut dalam air dan membentuk larutan dalam susu.

3. Gula Rafinasi Gula digunakan untuk mengubah rasa menjadi manis pada makanan atau minuman. Gula yang digunakan adalah gula rafinasi. Tabel 4.3.1 Tabel Standar Mutu Gula Sifat penting CODEX White sugar Sukrosa, % Gula invert,% Air, % Abu, % Warna Min. 99,5 Max. 0,1 Max. 0,1 0,04 - 0,1 60 ICUMSA (Putih) 20 70 Max. 1,0 Max. 2.0 Max. 0,5 150 SNI Gula Kristal Putih (GKP) Min. 99,3 Maks. 0,1 Maks. 0,1 Maks. 0,1 60 70 remisi direduksi (BULOG) Maks. 20 Maks. 1,0 Maks. 2,0 Maks. 2,0 0,8 1,2

SO2, mg/kg As, mg/kg Cu, mg/kg Pb, mg/kg Besar jenis butir, mm Sumber : Codex dan SNI. 4. Air

Air berfungsi melarutkan bahan baku terutama yang berbentuk powder seperti gula, skim milk powder, dan stabilizer. Selain itu air juga digunakan untuk proses cleaning in place (CIP). Pasokan air yang digunakan oleh pabrik GKSI diperoleh Tlatar, Boyolali. Pasokan air tidak langsung dari pabrik, dikarenakan air yang ada memiliki sifat sadah dengan kandungan Fe yang tinggi. Sehingga dapat produksi. membahayakan dan mempengaruhi proses

5. RBD Palm Oil Palm oil berfungsi untuk substitusi milk fat agar mencapai total lemak yang diinginkan dan memberikan cita rasa gurih pada SKM. Palm oil berwujud beku pada suhu kamar, sehingga sebelum masuk proses produksi harus dicairkan terlebih dahulu

menggunakan panas. 2. SOP (Standard Operating Procedure) Mutu Bahan Baku a. Inspeksi Pengujian Skim Milk Powder (SMP) - TUJUAN Menguraikan sistem inspeksi dan pengujian yang dilakukan pabrik SKM GKSI Boyolali pada saat penerimaan Skim Milk Powder (SMP). - RUANG LINGKUP Berlaku untuk semua SMP yang diterima dari sub kontraktor, milik perusahaan, disewa atau yang disediakan oleh pelanggan. Inspeksi dilakukan untuk setiap kedatangan SMP secara random dari setiap satu bagian per Chyper. - DEFINISI SMP merupakan produk susu yang diperoleh dengan

menghilangkan sebagian besar air dari susu skim dengan cara pengeringan melalui proses pengadukan. Kadar air maksimal 4 %. - PROSEDUR Uji KA (Gravimetri) : Kadar air maksimal 4% Uji Penampakan : Penampakan tidak menggumpal,

tidak ada bau menyimpang dan mudah turun. Uji Asiditas : Asiditas < 0,14% : (Metode Gerber) Kadar lemak

Pengujian Kadar Lemak maksimal 1,4 % Uji Laktosa Uji Mineral Protein

: Kriteria 54,1% : Kriteria 7,9% : Kriteria 33,4%

Uji kebersihan kemasan

: Kriteria kering, bersih dan tidak rusak

Mold dan Yeast Coliform TPC

: Kriteria 50/50 gram : Kriteria < 10 Cfu/gram : Kriteria Max. 50.000/gram

b. Inspeksi Dan Pengujian Laktosa - TUJUAN Menguraikan sistem inspeksi dan pengujian yang dilakukan pabrik SKM GKSI pada saat penerimaan laktosa. - RUANG LINGKUP Berlaku untuk semua laktosa yang diterima dari sub kontraktor, milik perusahaan, disewa atau yang disediakan oleh pelanggan. Inspeksi dilakukan untuk setiap kedatangan laktosa secara random dari setiap 1 bag/chyper. - PROSEDUR Organoleptik : warna putih, aroma susu, bentuk serbuk kering Pengujian KA c. : Kriteria 4%

Inspeksi dan Pengujian Palm Oil - TUJUAN Menguraikan sistem inspeksi dan pengujian yang dilakukan oleh pabrik SKM GKSI Boyolali pada saat penerimaan palm oil. - RUANG LINGKUP Prosedur ini berlaku untuk semua palm oil yang diterima sampai dengan palm oil tersebut diterima untuk di proses selanjutnya atau ditolak. - PROSEDUR Uji Kebersihan Kemasan Bentuk, Warna dan Aroma : kering, bersih dan tidak rusak. : bentuk (cairan kental), warna

(kuning

transparan),

aroma

(tidak menyimpang, tidak bau tengik) Kadar Fat Angka Peroksidase Kadar FFA Kadar Air Pengujian Berat Jenis Pengujian Angka Penyabunan Pengujian Angka Iodine Pengujian Lovibond Color d. Inspeksi dan Pengujian Gula - TUJUAN Menguraikan sistem inspeksi dan pengujian yang dilakukan pabrik SKM GKSI pada saat penerimaan gula. - RUANG LINGKUP Berlaku pada setiap gula datang sampai dengan gula diterima sebagai bahan tambahan atau ditolak. Contoh diambil secara randomdari setiap truk sebanyak < 1 bag/batch. - PROSEDUR Organoleptik : warna putih bersih dan larutan jernih, aroma tidak berbau, rasa manis gula. Pengujian KA : < 0,05% : kadar fat 99,9% : max 0,3 ME/kg : max 0,05% sebagai palm acid : max 0,01% : 1,4565-1,4585 : 196-202 : 50-55 : 45,1/4 cell

Pengujian Kadar Gula Reduksi : < 0,05% Pengujian Kalsium Pengujian Sulfit Pengujian PH Polarisasi Mineral Kadar Gula Inversi : 30 mg/100 mg (karbonat) : < 20 ppm : > 5,5 : min 99% : max 0,015% : max 0,02%

Kadar Logam Berat Mold dan Yeast Coliform Uji Kebersihan Kemasan e.

: max 5 ppm (Pb) : 20/20 Cfu/g : < 0 Cfu/g : kering, bersih, dan tidak rusak.

Inspeksi dan Pengujian Whey Powder - TUJUAN Menguraikan sistem inspeksi dan pengujian yang dilakuakan pabrik SKM GKSI pada saat penerimaan Whey Powder. - RUANG LINGKUP Berlaku untuk semua Whey Powder yang diterima dari sub kontraktor, milik perusahaan, disewa atau yang disediakan oleh pelanggan. Inspeksi dilakukan untuk setiap kedatangan Whey Powder secara random dari setiap 1 bag/chyper. - PROSEDUR Organoleptik Pengujian KA Pengujian Kadar Fat Pengujian Protein Pengujian Laktosa Pengujian ASH :: 3,5-5% : 1-1,5 % : 11-14,5% : 63-75 % : 8,2 -8,8 %

3. Quality Control Team QC yang berada di GKSI terdiri dari 9 orang yang dibagi menjadi 3 shift untuk QC produksi. Sedangkan QC mikro hanya 2 shift. QC manager : Bpk. Yunianto Supervisor QC : Nana QC produksi : Rosi, Prima, Rindang, Yuliana, Bpk Pramono QC mikro : Yunita dan Umi

Pengujian yang dilakukan oleh tim QC dibagi menjadi 3 yaitu bagian proses, CIP, dan retained sample. Untuk pengujian selama proses produksi terdapat 5 uji yang dilakukan setelah proses mixing dan pada saat proses kristalisasi yaitu : brix, PH, viskositas, BJ, TS. Sedangkan pada

tahap filling, uji yang dilakukan adalah penimbangan dan pengecekan kemasan setiap 15 menit. Lalu setiap 30 menit dilakukan pengambilan produk secara acak untuk retained sample dan setiap 1 jam, dilakukan pengujian brix dan PH. Pada saat proses CIP, tim QC menguji larutan asam, basa, dan bilasan. Retained sample dilakukan tiap bulannya sampai produk habis masa simpannya atau kadaluarsa. Adapun uji yang dilakukan adalah uji organoleptik, PH, dan brix. 4. Quality Control (Inspection and Test) a. WI ANALISA BOBOT JENIS - TUJUAN Untuk mengukur bobot jenis zat cair - PRINSIP Pengukuran berat jenis dengan menggunakan piknometer adalah perbandingan bobot zat di udara pada suhu 20o terhadap bobot air dengan volume dan suhu yang sama. - PERALATAN 1) Piknometer 2) Neraca analitik 3) Aquadest 4) Tissue - PROSEDUR 1) Siapkan piknometer yang bersih dan kering 2) Timbang piknometer kosong (a) 3) Timbang piknometer berisi aquadest (b) dengan suhu 20oC 4) Hitung bobot air (b-a) 5) Buang air dalam piknometer, bersihkan dan keringkan 6) Timbang piknometer isi (c) 7) Hitung bobot sampel uji (c-a) 8) Hitung bobot jenis sampel dengan rumus : Berat jenis =

b. WI ANALISA PH - TUJUAN Untuk mengukur pH larutan contoh produk - PRINSIP Menggunakan pH meter adalah gabungan elektroda gelas hydrogen sebagai standar polimer dan elektroda kolomel referens pasangan elektroda ini akan menghasilkan perubahan tegangan 59.1 mv/ph unit pada 25oC. - PERALATAN 1) PH meter 2) Batang elektroda 3) Beaker glass 4) Larutan buffer 5) Tissue 6) Aquadest dalam botol semprot - PROSEDUR 1) Kalibrasi ph meter dengan larutan buffer ph sesuai dengan WIQC-003-00 2) Bersihkan batang elektroda dengan aquadest dan keringkan dengan tissue 3) Celupkan batang elektroda ke dalam beaker glass yang berisi larutan contoh 4) Catat hasil pembacaan nilai ph 5) Setiap selesai melakukan pengukuran ph, batang elektroda harus dibersihkan dengan aquadest, dikeringkan dengan tissue dan ujung batang elektroda ditutup dengan plastik penutupnya. c. WI ANALISA TOTAL SOLID - TUJUAN Untuk menegtahui % total solid dan aiar dari sejumlah contoh sampel

- PERALATAN 1) Cawan aluminium 2) Pipet 3) Neraca analitik (akurasi 0.1 mg) 4) Oven 5) Desikator 6) Penjepit 7) Pipet volume ml - METODE Metode oven kering - PROSEDUR 1) Panaskan cawan aluminimum dalam oven dengan suhu 103oC 2 oC selama 1 jam 2) Keluarkan cawan aluminium dan dinginkan dalam desikator 3) Timbang cawan aluinium dengan neraca analitik dan catat berat cawan 4) Timbang sampel produk sebanyak 1-2 gr dan tuangkan dalam cawan aluminium yang telah diketahui beratnya 5) Catat berat awal 6) Masukkan dalam oven, panaskna dengan suhu 103oC 2 oC selama 3 jam 7) Keluarkan cawan dari oven dan dinginkan dalam desikator selama 15 menit 8) Timbang cawan aluminium dengan neraca analitik 9) Catat hasil penimbangan dan lakukan perhitungan sebagai berikut : % total solid = berat residu x 100 / berat contoh awal Total solid (g/l) = berat residu x 1000 / volume contoh

d. WI ANALISA % BRIX - TUJUAN Untuk menegtahui % brix suatu contoh larutan. % brix adalah presentase gram zat terlarut dalam suatu contoh larutan. - PRINSIP Dengan memanfaatkan perbedaan refraksi cahaya yang dihasilkan oleh prisma dan contoh larutan. Semakin tinggi konsentrasi larutan makan semakin kecil sudut yang dihasilkan. - PERALATAN DAN BAHAN PERALATAN 1) Hand held refractometer / HI 96801 Hanna Refractometer 2) Pipet tetes 3) Tissue BAHAN 1) Aquadest - PROSEDUR 1) Kalibrasi refractometer 2) Teteskan contoh larutan pada kaca prisma refractometer dan ratakan Hand Held Refractometer 3) Arahkan refractometer pada cahaya teran, kemudian dilihat pembacaan skala melalui lubang teropong 4) Jika skala kabur, putar pengatur hingga pembacaan skala tampak jelas HI 9680 Hanna Refractometer 1) Tekan tombol read dan baca nilai % brix yang dihasilkan 2) Bilas kaca prisma dengan aquadest dan bersihkan dengan kertas tissue 3) Tekan tombol OFF pada HI 96801 Hanna Refractometer

e.

WI UJI VISKOSITAS - TUJUAN Untuk mengukur kekentalan zat cair - PRINSIP Kekentalan diukur berdasarkan kecepatan alir zat cair - PERALATAN 1) Papan viscometer 2) Stopwatch 3) Tissue - PROSEDUR 1) Ambil smapel secukupnya dan tempatkan pada papan

viscometer 2) Tegakkan papan vikometer dan ukur turunnya susu kental manis pada papan tersebut selama 5 detik dengan stopwatch. 3) Baca angka yang ditunjukkan pada papan viscometer saat 5 detik 4) Bersihkan papan viscometer dengan tissue f. WI UJI ORGANOLEPTIK SKM - RUANG LINGKUP Pengujian organoleptik susu kental manis meliputi uji warna, kekentalan, bau/aroma, dan rasa - PRINSIP Pengujian organoleptik ini dilakukan dengan menggunakan indera manusia, seperti uji warna dan kekentalan menggunakan mata, uji bau/aroma menggunakan hidung, dan uji rasa menggunakan lidah - PROSEDUR 1) Mengamati warna dan tekstur produk SKM 2) Mencium aroma produk SKM 3) Mencicipi rasa produk SKM

g.

WI PENGUJIAN AIR CIP - RUANG LINGKUP Pengujian ditetapkan terhadap air CIP yang digunakan sebelum dan setelah proses produksi - PENGAMBILAN SAMPEL Pengambilan sampel dilakukan menggunakan wadah plastik dari tangki asam atau basa. Air bilasan (residu) CIP diambil dari pipa pembuangan air - ALAT DAN BAHAN 1) Wadah untuk sampel 2) Erlenmeyer 250 ml 3) Volume pipet 10 ml 4) Buret 50 ml 5) PH meter 6) Beaker glass 7) NaOH 1% 8) HCl 1% 9) Indicator PP 1% 10) Aquadest

- PROSEDUR (Pengujian Konsentrasi Bahan Kimia) CIP ASAM 1) Pipet sampel 10 ml dan masukkan ke dalam Erlenmeyer 250 ml 2) Tambahkan 3 tetes indicator PP 1% 3) Titrasi dengan NaOH 1% sampai terjadi perubahan warna, dari tidak berwarna menjadi merah muda 4) Kriteria keberhasilan : konsentrasi asam 1,2 % Perhitungan konsentrasi asam =

CIP SODA 1) Pipet sampel 10 ml dan masukkan ke dalam erlenmeye 250 ml 2) Tambahkan 3 tetes indicator PP 1%

3) Titrasi dengan larutan HCl 1% sampai terjadi perubahan warna dari merah muda menjadi tidak berwarna 4) Kriteria keberhasilan : konsentrasi soda 1.5% Perhitungan konsentrasi soda =

h. WI PENGUJIAN TOTAL PLATE COUNT - RUANG LINGKUP Meliputi pengujian total plate count untuk bahan baku, sampel in processing dan produk jadi - PRINSIP TPC dimaksudkan untuk menunjukkan jumlah mikroba yang terdapat dalam suatu produk dengan cara menghitung koloni bakteri yang ditumbuhkan pada media agar - RUJUKAN SNI 2791 : 2011 : Susu Kental Manis - PERALATAN 1) Cawan petri dari gelas atau plastik (diameter : 90-100 mm) 2) Pipet ukur (1, 5, 10, dan 25) 3) Micro Pipette Adjustable volume 50 s.d 1000 L 4) Pipette Tips volume 50 s.d 1000 L 5) Waterbath 45oC 1oC 6) Inkubator 32oC 1oC 7) Colony counter 8) Autoklaf 9) Laminar Air Flow - BAHAN 1) Media pengencer 2) Media pembenihan : Bacteriological Peptone : Plate Count Agar

- CARA KERJA 1) Lakukan persiapan dan homogenisasi sampel 2) Masukkan sebanyak 1 ml dari pengenceran 101, 102 dalam cawan petri steril secara simplo dan duplo 3) Tuangkan ke dalam cawan petri sebanyak 15-20 ml pedia PCA yang sudah didinginkan hinggan temperature 45oC 1oC pada masing-masing cawan yang masih tersuspensi 4) Goyangkan cawan peti dengan hati-hati hingga contoh tercapur rata dengan pembenihan dan diamkan sampai padat 5) Kerjakan pemeriksaan control medium (blanko), control positif dan negative 6) Masukkan semua cawan petri dengan posisi terbalik ke dalam inkubator pada suhu 32oC 1oC selama 24-48 jam - PERHITUNGAN KOLONI Hitung jumlah koloni pad asetiap seri pengenceran kecuali cawan petri yang berisi koloni menyebar. Pilih cawan yang mempunyai jumlah koloni 25 sampai dengan 250 i. WI PENGUJIAN YEAST AND MOLD - TUJUAN Mengetahui total kapang dam khamir yang terdapat pada sejumlah contoh produk - PRINSIP Produk yang akan dianalisa diikubasi terlebih dahulu pada suhu 25oC selama 24 jam. Kemudian contoh ditanam pada media PDA. Sampel diinkubasi pada suhu 25oC selama 3 hari. Pembacaan dapat dilakukan pada hari ke 3 - PERALATAN 1) Cawan petri steril 2) Tabung ulir 3) Literan stainless 4) Botol scott

5) Pipet ukur 1 ml steril atau transfer pipet 6) Inkubator 7) Colony counter 8) Vortex mixer 9) Api spirtus 10) Korek api 11) Spidol permanent - MEDIA PDA (Potato Dextrose Agar) dan Aquadest - PROSEDUR 1) Beri identitas pada larutan pengencer dan cawan petri steril 2) Pipet 1 ml sampel susu secara aseptos ke dalam cawan petri steril. Bila perlu lakukan pengenceran telebih dahulu. Pipet 1 ml contoh, masukkan secar aseptis ke dalam 9 ml larutan TW. Homogenkan dengan vortex mixer. Faktor pengenceran = 10-3 kemudian pipet sebanyak 1 ml ke dalam cawan petri steril. Lakukan penanaman secara duplo. Tuangi 12-15 ml media PDA 45oC, ritasikan sampai homogen. Lakukan secara aseptis 3) Diamkan hingga media agar dan inokulum memadat 4) Inkubasikan cawan petri pada suhu 25oC selama 3-5 hari 5) Lakukan pembacaan awal pada hari ke-3 dan pembacaan akhir pada hari ke-5 6) Hitung semua koloni yang tumbuh Total yeast dan mold/ml = jumlah koloni yang tumbuh x 1/FP (faktor pengenceran) Cawan petri diletakkan dalam posisi terbalik (tutup di bawah) dan ditumpuk maksimum 6 tumpukan

j.

WI PENGUJIAN TOTAL COLIFORM - TUJUAN Mengetahui total coliform yang terdapat pada sejumlah contoh produk maupun contoh air - METODE Metode fermentasi laktosa ALT (Angka Lempeng Total) pada media selektif DL (Desoxycholate Lactose) agar, media Violet Red Bile Agar (VRBA) atau Chromocult Agar. - PERALATAN DAN BAHAN 1) Cawan petri steril 2) Laboratory bottle 250 ml 3) Pipet ukur 1 ml atau transferpette 1000 4) Media VRBA - PROSEDUR 1) Beri identitas pada cawan petri steril 2) Masukkan 1 ml sampel secara aseptis ke dalam larutan pengencer 9 ml, homogenkan 3) Pipet 1 ml larutan tersebut ke dalam cawan petri steril 4) Tuangi cawan petri tersebut dengan 12-15 ml media VRBA agar 45oC secara aseptis, rotasikan sampai homogeny 5) Biarkan hingga media agar dan inokulum memadat 6) Inkubasikan pada suhu 30oC selama 24 jam 7) Lakukan pengamatan koloni yang tumbuh - KRITERIA Koloni coliform : Berwarna merah dan dikelilingi zona presipitasi kemerahan dengan diameter = 0,5 mm Total coliform/g = jumlah koloni coliform yang tumbuh pada 2 cawan petri

5. Quality Control (Good Manufacturing Practices Standard) GKSI berkomitmen untuk menghasilkan produk yang berkualitas yang menjamin keselamatan, kesehatan dan kepuasan konsumen GKSI demi kelangsungan perusahaan. Oleh karena itu menjadi tanggung jawab seluruh karyawan GKSI untuk berperan aktif dalam mencapai sasaran mutu tersebut. GMP yaitu meliputi aturan seluruh aktivitas

pekerja/karyawan di dalam kawasan pabrik GKSI untuk menghasilkan produk yang bermutu tinggi serta menjamin keselamatan dan kepuasan konsumen. a. Penanggung Jawab dan Pelaksanaan 1) Penanggung jawab - Seluruh karyawan wajib melaksanakan GMP di lingkungan pabrik dengan baik. - Shift leader, Supervisor dan Manager bertanggung jawab atas pelaksanaan GMP di seluruh unit kerja. 2) Pelaksanaan - GMP harus dilaksanakan di setiap tempat dimana produk atau bahan baku disimpan, diproses, dikemas, termasuk di tempat penyimpanan bahan kemasan. - Seluruh karyawan seperti yang tercantum dalam butir 3.1 harus mengikuti pelatihan GMP. - Pelatihan penyegaran GMP diberikan kepada seluruh karyawan setidaknya sekali dalam setahun. b. Definisi - Pekerja atau karyawan adalah setiap orang yang bekerja di kawasan pabrik yang mempunyai hubungan dengan perusahaan dan mendapatkan upah kerja. - Pengunjung adalah setiap orang bukan pekerja yang ada di kawasan pabrik yang sedang mempunyai hubungan kerja dengan perusahaan atau sebagai tamu.

- Area Produksi adalah area di dalam kawasan pabrik yang meliputi area proses, area gudang, laboratorium, dan ruang pendukung/utility serta ruang lain yang berhubungan dengan kegiatan produksi seperti : ruang administrasi proses, kantin, dan toilet. - Area Kotor adalah area atau ruang di dalam kawasan pabrik yang berpeluang menjadi sumber kontaminansi atau pencemaran terhadap produk, seperti : area pembuangan sampah, area pengolahan limbah, area merokok dan toilet. - Area Bersih adalah area atau ruang di dalam kawasan pabrik yang selalu dijaga kebersihannya agar tidak menjadi sumber kontaminasi terhadap produk, seperti : area proses, area gudang, laboratorium. - Area Steril adalah area atau ruang di dalam kawasan pabrik yang selalu dijaga kebersihannya serta tetap steril, dan hanya petugas yang berkepentingan saja yang diijinkan masuk, seperti area filling dan laboratorium mikrobiologi. - Kotoran adalah semua benda asing yang terdapat dalam lingkungan proses dan atau terikat dalam produk yang dapat menyebabkan kontaminasi produk sehingga tidak dapat dikonsumsi. Kotoran tersebut misalnya : kotoran hewan, tinja, plastik, dll. - Sanitizer adalah bahan kimia berbentuk padat, cair atau gas yang digunakan sebagai pembunuh mikroba pada konsentrasi yang telah dilakukan. c. Prosedur dan Kebijaksanaan 1) Sepatu dan Pakaian Pelindung - Seragam kerja adalah pakaian yang terdiri dari baju, celana panjang, sepatu, penutup kepala (cap), masker dan sarung tangan yang harus dikenakan pekerja pengunjung selama bekerja atau berkunjung di area bersih (area penimbangan bahan baku dan proses) dan area steril (area filling). - Pakaian pribadi karyawan harus ditinggalkan di loker atau dikenakan di bawah pakaian seragam. Dilarang

meletakkan/menggantungkan pakaian pribadi di dalam area produksi. - Pakaian pribadi yang dikenakan dari rumah tidak boleh dipakai di area bersih (penimbangan bahan baku dan proses) dan area steril tanpa dilindungi pakaian seragam. Peraturan ini berlaku untuk semua karyawan termasuk tamu dan pekerja lepas. - Karyawan yang telah ditentukan menggunakan seragam,

dibagikan masing-masing 7 set. Seragam dipakai dalam keadaan bersih. Seragam kotor/yang telah dipakai, dibawa pulang dan dicuci oleh masing-masing karyawan. - Karyawan mulai memakai seragam di Area/Ruang.

2) Higiene dan Kebiasaan Karyawan Mencuci dan Mensanitasi Tangan - Tempat cuci tangan yang memisahkan area steril atau area bersih dari area kotor, misalnya : Pintu masuk ke area proses dari area penerimaan bahan baku Pintu masuk ke area proses dari area pengiriman barang Pintu masuk ke area proses dari area pembuangan sampah Tempat-tempat lain yang dianggap kritis atau diperlukan seperti kantin dan toilet. - Tempat cuci tangan dilengkapi dengan kran, air, sabun cuci tangan dan pengering. - Karyawan yang akan masuk ke area bersih dari area kotor wajib mencuci tangan dengan fasilitas yang telah disediakan tersebut - Mencuci dan mengeringkan tangan dengan benar sebelum memulai pekerjaan, sesudah makan dan minum, setelah dari toilet, setiap selesai istirahat dan setiap waktu tangan terkena kontaminan lain atau kotor. - Karyawan wajib mensanitasi tangan menggunakan sanitizer jika memasuki area steril, memegang produk atau benda yang kontak secara langsung dengan produk, seperti : bahan pengemas roll film dan mesin filling. Demikian juga setelah memegang barang yang kotor, misalnya : alat sanitasi, produk yang bocor, produk yang jatuh ke lantai, peralatan maintenance, dan setelah bersin - Menjaga Kebersihan Badan, Mandi Secara Teratur. - Tidak diperkenankan makan dan minum di dalam area produksi. Makanan dan minuman hanya boleh disimpan, dibawa dan dikonsumsi di area yang telah ditentukan (area kantin/rest area). - Dilarang merokok dan mengunyah permen karet kecuali di area kantin.

- Dilarang meludah di lantai, batuk atau bersin pada produk atau peralatan produksi. Jangan membiasakan memegang atau membersihkan gigi, mulut, mata, hidung dan telinga. - Dilarang menggigit-gigit tusuk gigi, batang koek api dan sejenisnya di area produksi kecuali area kantin. - Tidak diperbolehkan memakan perhiasan, meliputi : jam tangan, anting, cincin, dll. Pin, bross dan peniti diperbolehkan dengan catatan dipakai di dalam seragam. - Ballpoint dan peralatan lain tidak boleh disimpan diatas pinggang, termasuk saku, lubang kanding, kerah baju, atau belakang telinga. Jika harus membawa peralatan tersebut agar ditempatkan di saku celana kerja. Ballpoint yang digunakan adalah ballpoint mekanik. Peralatan tersebut bisa jatuh ke produk sewaktu bekerja. - Kuku harus bersih dan pendek. Cat kuku atau perhiasan di kuku dan bulu mata palsu dilarang dikenakan di dalam area produksi. - Dilarang menggunakan yang menyengat, balsam, minyak kayu putih dan sejenisnya jika memasuki area produksi. - Dilarang memegang atau mengeluarkan uang atau dompet selama bekerja di area produksi. - Dilarang duduk di lantai. Duduk pada bangku yang bersih yang disediakan. - Membuang sampah pada tempat yang disediakan. - Dilarang meletakkan produk, peralatan, bahan baku atau bahan kemasan di lantai. - Menggunakan alat pembersih dengan benar, hanya di area yang telah ditentukan dan jangan dicampur. - Karyawan harus bebas dari luka infeksi, luka terbuka pada tangan, lengan, wajah atau kepala. Jika harus menangani produk maka menggunakan pelindung luka yang telah ditentukan. - Bila karyawan sedang menjalani pemeriksaan kesehatan atau di bawah pengawasan kesehatan menunjukkan tanda-tanda adanya

penyakit menular, luka membuka, borok, luka infeksi atau hal-hal yang tidak biasa lainnya harus dikeluarkan dari area produksi sampai kondisi dinyatakan baik. Kayawan tersebut harus langsung melaporkan kondisi kesehatannya kepada supervisor. 3) Kerapihan Karyawan - Rambut harus bersih, rapih dan harus masuk di dalam cap - Karyawan yang memiliki kumis atau jenggut harus bersih dan rapih dan ditutup dengan masker/penutup jenggot. - Karyawan yang memiliki jambang harus pendek, bersih, rapih dan tidak boleh lebih panjang dari batas telinga bawah. Jambang yang melebihi ketentuan harus menggunakan penutup. 4) Penerimaan Susu dan Bahan Baku 5) Pengunjung atau Tamu - Semua pengunjung yang akan memasuki area pabrik harus di dampingi oleh petugas. - Pengunjung harus menerapkan CPMB sebagaimana karyawan. 6) Halaman dan Bagian Luar Pabrik - Halaman dan bagian luar gedung pabrik harus bersih, terpelihara, tidak berdebu dan rapih. - Seluruh halaman tidak ditumbuhi tanaman liar, rumput terpotong rapih, tidak ada timbunan sampah yang akan menjadi tempat berkembang biak hama. - Tempat bongkar dan muat barang, tempat parkir dan jalan untuk kendaraan harus bersih. - Saluran air di dalam pabrik harus terpelihara dan tidak ada air menggenang. - Tempat sampah harus tertutup sehingga tidak mengundang serangga dan hama. Tempat sampah harus tepelihara dan sampah diangkut secara teratur agar tidak tertimbun.

d. Gedung - Gedung dirancang atau dimodifikasi sehingga dapat mencegah masuknya serangga, burung, binatang pengerat atau binatang lainnya. - Ruang proses sebaiknya tidak berhubungan langsung dengan bagian luar gedung. - Dinding dan lantai haru sdibuat mudah dibersihkan. Jika ada bagian yang retak/mengelupas agar segera diperbaiki. - Penumpukan bahan baku minimal berjarak 30 cm dari dinding untuk memudahkan pembersihan dinding. - Langit-langit selau terkontrol dalam kondisi bersih, bebas dari debu dan sarang laba-laba. - Pintu yang dikeluarkan untuk keluar masuk area produksi terbuat dari bahan yang mudah dibersihkan, tidak menyerap air dan membuka kea rah luar. - Jendela dilengkapi dengan screen dengan mesh untuk mencegah masuknya serangga, dibersihkan dan diperiksa kondisinya secara berkala. - Pada beberapa bagian area produksi dilengkapi dengan plastik curtain yang di desain sedemikian sehingga mencegah masuknya lalat atau serangga. Pemeriksaan plastik curtain dilakukan secara berkala sehingga tidak terdapat kotoran yang menempel atau robek. - Jika terdapat bahan baku yang tercecer atau tumpah harus segera dibersihkan. - Pencahayaan di semua area, terutama di area proses, filling dan pengepakan harus mencukupi sehingga penanganan produk dan pembersihan dapat dilakukan dengan benar. - Bla lampu di area penimbangan bahan baku, proses dan area filling harus tahan getaran dan ditutup pelingdung untuk mencegah pencemaran jika bola lampu pecah.

- Ventilasi yang ada di area produksi di design mengalirkan udara keluar, dari area bersih ke area kotor. - Ventilasi dilengkapi dengan screen atau filter. - Area produksi yang menggunakan AC, pemeriksaan filter AC, cooling water dilakukan secara berkala e. Produksi - Bahan Baku dan Bahan Kemas 1) Periksa kedatangan bahan baku dan bahan pengemas dibonkar. Barang harus bebas dari kotoran burung, tikus, infestasi serangga, tumbuhan, zat berbau asing dan menyengat atau benda yang bukan pada tempatnya. 2) Kendaraan angkutan harus bersih, tidak ada lubang, retakan yang memungkinkan pencemaran dan tempat berkembangbiak hama. 3) Muatan barang yang dicurigai tidak memenuhi persyaratan GMP harus dilaporkan kepada supervisior yang bertanggung jawab. Jika perlu agar diberi tanda khusus untuk dilakukan pemeriksaan lebih lanjut sehingga diketahui kelayakannya. 4) Gunakan bahan baku dan bahan kemas dengan system rotasi yang benar, yaitu system FEFO (Fast Expired First Out). Untuk menunjang hal ini, label palet harus dicantumkan production date, expired date dan tangal kedatangan barang. 5) Kemasan bahan baku dan bahan kemas harus dijaga

kebersihannya dan dalam kondisi tertutup rapi. 6) Palet kotor atau rusak tidak boleh digunakan. Palet harus selalu dibersihkan, diperbaiki dan disimpan dalam area yang bebas tikus, burung, serangga, debu, jamur dan disimpan dalam area yang bebas tikus, burung, serangga, debu, jamur dan dari kontaminasi barang-barang yang tidak diinginkan. 7) Bahan baku disimpan sesuai dengan petunjuk di spesifikasi barang. - Proses Produksi

1) Dilarang menyimpan produk, bahankemasan, peralatan dalam kondisi tidak bersih dan tidak tersanitasi. Penyimpanan harus pada tempat yang telah ditentukan. 2) Bahan kimia disimpan pada wadah khusus dan diberi label yang jelas. 3) Bahan yang terbuat dari gelas atau kaca tidak diperbolehkan dipakai di area proses, penimbangan bahan baku dan area filling. Jika diperlukan harus diberi pelindung dan harus dimonitoring. 4) Benda yang tidak boleh digunakan di dalam area produksi meliputi : staples, paper clips, pita, karet, jarum, paku, gantungan/aksesoris., dan cutter. 5) Perhatikan sewaktu merancang bahan baku agar tidak terdapat barang-barang yang tidak dikehendaki masuk ke dalam mesin atau terikut ke produk, misalnya : benang dan plastik dari kemasan. 6) Bahan baku atau bahan kemas yang tidak langsung habis agar ditutup rapid dan rapat. - Pengkodean 1) Pengkodean pada setiap produk harus benar, jelas dan format sesuai dengan ketentuan f. Pest Control - Kegiatan pest control dilakukan oleh kontraktor yang ditunjuk, meliputi : a) Insect Killer Pemasangan Insect Killer untuk menghambat masuknya serangga ke area bersih atau steril Tray pada insect killer diperiksa secara rutin dan dibersihkan sesegera mungkin jika terdapat bangkai serangga. b) Rodent Control

Pengendalian hama tikus dilakukan baik di area luar pabrik, bagian luar bangunan maupun di dekat pintu keluar masuk area produksi. c) Fumigasi (fogging) Fogging dilakukan secara teratur dan terjadwal. - Semua pestisida harus diperlakukan sebagai bahan kimia, disimpan terpisah dengan produk jadi, bahan baku dan bahan kemas. g. Audit Internal - Audit CPMB bertujuan untuk memastikan program GMP telah terlaksana dengan baik dan efektif. - Karyawan yang ditemukan melakukan pelanggaran harus

diperingatkan. Jika karyawan secara terus-menerus melakukan pelanggaran yang sama, supervisor atau manager berhak

memberikan sanksi. - Audit dilakukan oleh karyawan yang telah ditraining sebelumnya dan menguasai area yang diaudit. - Auditor yang mengaudit suatu area adalah karyawan yang bukan merupakan bagian dari area yang diaudit. - Pencatatan setuap hasil audit harus benar dan didokumentasikan. - Kekurangan hasil audit yang tidak dapat di pecahkan oleh bagian akan didiskusikan bersama untuk menentukan alternatif

pemecahannya. - Audit dilaksanakan minimal 1 kali dalam sebulan untuk setiap area.

6. Mesin dan Peralatan Produksi a. Mesin Processing Pemanas model Scraped Surface Heater (SC 01) 2 buah Bahan Stainless steel 304 (SS 304) Rotor 190 rpm Power : 25 HP (elektrik motor 3 phase 380 V, 50 Hz) : Gear box Helical gears 7.5 : 1 Temperatur air panas 140oC Temperatur konsentrat 55oC b. Pompa-Pompa Positive Transfer Pump 2 buah Tipe Kapastitas Geared motor RPM Konstruksi : pompa double lobe : 7500 liter/jam : 5 HP, 3 phases, 380 V, 50 Hz : 200 rpm : Sanitary CIP compatible

Positive Transfer Pump 2 buah Tipe Kapastitas Geared motor RPM Konstruksi : pompa double lobe : 20000 liter/jam : 10 HP, 3 phase, 380 V, 50 Hz : 300 rpm : Sanitary CIP compatible

Positive Transfer Pump 7 buah Tipe Kapastitas Geared motor RPM Konstruksi : progressive cavity pump : 7500 liter/jam : 7,5 HP, 3 phase, 380 V, 50 Hz : 400 rpm : Sanitary CIP compatible

Positive Transfer Pump 1 buah Tipe Kapastitas : progressive cavity pump : 1000 liter/jam

Geared motor Material Konstruksi

: 1 HP, 3 phases, 380 V, 50 Hz : stator - food grade polymer rotor - SS 304 : Sanitary CIP compatible

c. Mixing Tank 1 buah Kapasitas : 10000 liter Tipe : Vertikal dengan dasar kerucut

Agitator dengan geared box motor 40 HP Hopper masuk gula dan bubuk susu skim Manhole, termometer, CIP, connection d. Screw Conveyor dengan Hopper 1 buah Aplikasi Kapasitas : untuk gula dan susu skim milk : 3964 kg gula dan 562 kg susu skim tiap 15 menit Kecepatan Geared Motor : 63 rpm : 5 HP, 3 phase, 380 V, 50 Hz

e. Holding Tank SS 304 2 buah Kapasitas Agitator Perlengkapan : 10000 kg/tank : vertikal 10 HP : T valve (twin outlet), light glass, sight glass dan man hole f. Homogenizer 1 unit Kapasitas Jumlah piston Motor Tekanan stage 1 Tekanan stage 2 : 7500 liter/jam : 2 buah : 120 HP, 380 V, 50 Hz, 3 phases : 250 bar : 50 bar

g. Balance tank 1 buah Kapasitas Perlengkapan : 500 liter : nylon dilter 200 micron, valve, termometer, Baume meter dan CIP connection h. Pendingin Scraped Surface 1 set

Motor Gearbox Temperatur air Temperatur konsentrat i. Flash Cooler 1 set Material

: 30 HP, 3 phases, 380 V, 50 Hz : Helical gears- speed ratio 7.5: 1 : 4oC : 32oC

: Stainless steel/Karbon steel, Stainless steel steam nozzle : Silinder vertical dasar kerucut : 35oC : 28oC

Bentuk Temp. awal Temp. keluar

j. Pendingin Scrapped Surface 1 buah Motor Gearbox helical speed ratio 7.5: 1 Temperatur air : 4 oC : 24 oC Temperatur masukkan konsentrat : 28 oC Temperatur keluaran konsentrat : 10 HP, 3 phases, 380 V, 50 Hz

k. Kristalisasi Storage Tank 4 buah Kapasitas : 10.000 liter/tank Tipe : vertikal silinder, double jaket dengan isolasi ditengahnya Perlengkapan: manhole, light glass, sight glass dan double valve Agitator : 10 HP dengan gear motor

l. Lactose Seeding 1 buah Tipe Motor : Hammer mill impactor : 5 HP, 3 phases, 380 V, 50 Hz

m. Lactose Vats 1 buah Kapasitas Agitator Kelengkapan : 300 liter : 2 HP : anti foam inlet, sought/light glass, filter steril dan filling tunel n. 1 Unit Filler, Seamer, Labeller dan Case Packer (4 line)

7. Proses Produksi Susu Kental Manis Bahan Mixing Dipanaskan dalam mesin pemanas (SSH), 55oC Ditampung sementara dalam Holding Tank Dialirkan dalam Balance Tank Filtrasi Homogenisasi Pasteurisasi Ditampung dalam Holding Time, dipertahankan 92oC 25 detik Dialirkan dalam SSC (Schrape Surface Cooler), suhu diturunkan 35oC Laktosa Dialirkan dalam Flash Cooler I, suhu 32oC Dialirkan dalam Flash Cooler II, suhu 28oC Dialirkan dalam Flash Cooler III, suhu 24oC Dialirkan dalam SSC (Schrape Surface Cooler), suhu 20oC Disimpan dalam Storage tank Filling Packaging Gambar 4.7.1 Diagram Alir Proses Produksi

a. Tahapan Proses: Proses produksi SKM 1) Skim Milk Powder dan bahan tambahan dicampur dalam mixer, dipanaskan didalam mesin pemanas SSH (Schrape Surface Heater) hingga suhu 55oC selama 10-15 menit kemudian ditambah 5 menit supaya gula dan lemak campur/larut dengan susu. 2) Susu Kental Manis bersuhu 55oC yang berasal dari SSH dipompa ke dalam Holding tank, yang kemudian dari holding tank susu dipompa masuk/lewat balance tank melalui Filter (Saringan metal). 3) Susu Kental Manis Suhu 55oC dari balance tank dipompa ke mesin homogenizer, tekanan homogenizer mencapai 200 Psi. 4) SKM yang telah dihomogenisasi dipompa ke mesin pasteurisasi (Pasteurizer) dipanaskan mencapai suhu 92oC selama 25 detik, dilengkapi dengan unit FDV (Flow Divertion Valve) yang bekerja unuk mengatur bila suhu yang diinginkan dalam pasteurisasi belum mencapai, secara otomatis susu akan kembali ke unit pasteurizer. 5) SKM yang telah dipasteurisasi bersuhu 92oC dipompa masuk ke dalam Tangki Holding Time untuk dipertahankan suhunya 92oC selama 25 detik. Kemudian susu dipompa ke Unit SSC (Schrape Surface Cooler), suhu diturunkan dari 92oC menjadi 35oC. Kemudian susu dipompa ke FC (Flash Cooler) I, suhu diturunkan menjadi 32oC, dan dipompa ke FC II. Sebelum dialirkan ke FC II ditambahkan lakosa melewati unit static mixer, agar laktosa dapat bercampur dengan susu. 6) Di dalam FC II suhu susu diturunkan menjadi 28oC. Dari FC II susu dipompa ke FC III untuk diturunkan suhunya menjadi 24oC. pada masing-masing FC dilengkapi dengan unit Vacum diatasnya untuk menguapkan susu (disedot kadar airnya sekitar 10%). Dan tiap-tiap FC ini juga diperlengkapi dengan unit/panel pengontrol suhu. 7) SKM dengan suhu 24oC dari FC III dipompa ke SSC untuk diturunkan suhunya menjadi 20oC den kemudian dipompa ke dalam tangki penyimpanan sebagai SKM siap dikemas.

b. Pengisian SKM siap kemas dari storage tank dipompa ke unit mesin filler diberi umpan kemasan dengan kecepatan 450/menit, selanjutnya masuk ke dalam unit closer (penutup kemasan). Susu dalam kemasan dibawa keluar ke unit Accumulator melalui conveyor. Dari sini susu kemasan dialirkan/didorong ke unit Label (diberi label/merk dagang). Setelah diberi label SKM dialirkan ke unit Cartoner untuk dimasukkan ke dalam karton. Dari unit Cartoner didorong ke unit Sealer/pengeleman karton/dos. Dari unit sealer didorong ke Unit Sealer/pengeleman karton/dos. Dari unit sealer didorong ke unit compressor/unit pengepresan karton. Setelah dos karton dipres kemudian

didorong/dibawa ke tempat terbuka untuk dimasukkan ke dalam unit pallet. Setiap pallet berisi 64 dos/karton, disusun 8 x 8 dos.

8. Layout Lokasi dan Produksi Pabrik GKSI Boyolali memiliki dua bangunan utama dan beberapa bangunan penunjang. Dua gedung utama meliputi yang pertama yaitu gedung yang didalamnya terdapat kantor, ruang atau laboratorium pengujian dan ruang produksi. Dan bangunan utama kedua yaitu khusus untuk utilitas yang menunjang proses produksi. Gedung-gedung lainnya seperti mushola, area parkir, area kantor, ruang satpam, gudang dan terdapat pula IPAL untuk pengelolaan limbah cair.

Gambar 8.1 Layout Lokasi Bangunan GKSI Tata letak dari masing-masing bangunan seperti yang dapat dilihat pada Gambar 8.1 untuk gedung utama didalamnya terdapat lobby dan ruang tamu, disebelah ruang tamu terdapat ruang meeting, kantor manager

dan staff produksi. Di lantai atas terdapat ruang director dan kantor staff. Selain itu juga terdapat ruang produksi yang didalamny terdapat berbagai macam rangkaian alat proses produksi untuk susu kental manis, terdapat ruang tersendiri untuk masing-masing CIP, filling, packing, retained sample, reject product room, ruang penyimpanan raw material yang dekat dengan alat masuknya bahan awal dan ruang penyimpanan produk jadi. Didekat ruang produksi terdapat laboratoriun QC untuk menguji setiap tahapan proses produksi. Selin berbagai rangkaian alat produksi susu kental manis, juga terdapat ruang yang didalamnya terdapat peralatan seperti evaporasi, cold room. Bangunan selanjutnya yaitu ruang utilitas (power house) didalamnya terdapat berbagai peralatan penunjang untuk proses produksi seperti boiler, genset, chiller unit, panel PLN, water peservoir. Dibagian belakang terdapat Gudang penyimpanan produk jadi yang nantinya akan dikirimkan ke pusat dengan menggunakan truck box. Terdapat pula IPAL yang disalurkan dari proses produksi yang merupakan tempat pengolahan limbah cair. 9. Sanitasi Sanitasi yang dilakukan di GKSI meliputi : a. Sanitasi peralatan untuk pengujian seperti gelas ukur, Erlenmeyer, pipet ukur, dan tabung reaksi dibersihkan dengan cara : 1) Dicuci dengan air dingin dan sabun. 2) Dibilas sampai bersih. 3) Setelah bersih dikeringkan pada rak. 4) Peralatan tersebut diangkat kemudian dimasukkan dalam oven untuk disterilisasi dengan temperature 180oC selama 2 jam. 5) Dari oven kemudian diambil dan disimpan pada almari yang bebas kuman.

b. Sanitasi Proses 1) peralatan dan pipa-pipa dengan cara CIP (Cleaning in Place) yaitu dengan cara : a) Mesin dinyalakan dengan memutar saklar main power pada posisi ON di panel listrik induk b) Pembilasan dengan air c) Ukur air tangki pengukur (1600 liter) d) Transfer air ke mixer e) Sirkulasi air dari tangki ke mixer ke tangki SSH 1 sampai suhu 75oC. f) Jika suhu sudah mencapai 75 oC, matikan mesin dan biarkan agar semua produk masuk ke tangki mixer. g) Transfer larutan dari tangki mixer ke tangki Kristal 1 h) Jika produk di tangki mixer sudah semua ditransfer, matikan mesin. i) Air di transfer dari tangki Kristal 1 ke balance tank, kemudian ditransfer lagi ke homogenizer. Dari homogenizer kemudian diteruskan ke tangki SSH 2. j) Suhu di setting pada 80oC k) Setelah suhu tercapai, kemudian ditransfer dari SSH 2 ke SSC 1. Dari tangki SSC 1 kemudian ditansferke Tangki Kristal 2. l) Jika air sudah penuh di tangki Kristal 2, valve dibuka dan tombol lobe pumb 2 dinyalakan untuk ditransfer dari tangki Kristal 2 ke Flash cooler. m) Dari flash cooler air ditransfer ke tangki SSC 2. n) jika masih terdapat produk di tangki Kristal akhir, pipa tangki SSC 2 disambungkan ke retum CIP. o) jika tidak ada produk di tangkikristal akhir,pipa tangki SSC 2 disambungkan ke tangki Kristal akhir.

p) Setelah semua air masuk ke tangki Kristal akhir, kemudian air di transfer dari tangki Kristal akhir ke jalur return menuju jalur pembuangan. 2) Sanitasi lantai a) Cara pembersihan untuk lantai : disapu kemudian dipel menggunakan air dan bahan pembersih lantai. c. Sanitasi Karyawan 1) Karyawan yang bekerja di GKSI Boyolali harus menggunakan pakaian putih-putih dan memakai sepatu boot yang bersih. 2) Karyawan harus menjaga kebersihan diri selama dalam perusahaan dan harus menaati peraturan kebersihan dalam perusahaan. d. Pengolahan limbah Limbah yang dihasilkan oleh GKSI terdiri dari limbah padat, cair, dan gas. Limbah padat yang dihasilkan meliputi kardus, kertas, bag, plastik, drum, dan lain-lain. Limbah padat tersebut dibuang pada tempat pembuangan milik GKSI untuk selanjutnya dibakar. Unit pengolahan limbah cair dirancang untuk mengolah air buangan industri susu agar kualitas air olahan memenuhi standar yang ditetapkan pemerintah. Urut-urutan proses pengolahan adalah sebagai berikut : 1) Penampungan Limbah Sementara. Limbah masuk ke penampungan limbah sementara. Dalam keadaan darurat, limbah (darurat) tidak diproses dan dibuang secara langsung. 2) Perforated Screen Tank Bak ini berfungsi sebagai penyaring air limbah dari padatan yang besar sebelum masuk ke dalam proses pengolahan. 3) Bak Air Flotation Air limbah yang mengandung minyak masuk ke air flotation tank untuk memisahkan oil dari air limbah, dengan bantuan udara dari blower maka terjadi pemisahan. Air yang telah terpisah dari oil akan

masuk ke bak equalization. Minyak yang terpisah dari air masuk ke oil/fat tank secara grafitasi. 4) Bak Equalisasation Fungdi dari bak ini adlah untuk menyeragamkan fluktuasi karakter yang ada dalam air limbah sehingga karakteristik untuk proses selanjutnya bias relative seragam. Agar proses penyeragaman dapat berlangsung dengan baik, dalam bak ini dipasang blower. Yang fungsinya untuk memasukkan udara ke air limbah sehingga tercampur dengan sempurna, selain itu adanya blower akan mencegah bau busuk dan akan membantu proses penurunan suhu air limbah. 5) Bak aerasi Bak aerasi adalah bak yang disediakan untuk terjadinya proses penguraian limbah dengan melibatkan mikroorganisme secara aerobic. System yang diterapkan adalah lumpur akif. Pada bak ini dipasang dan diciptakan suatu kondisi agar mikroorganisme pengurai polutan bias hidup dan berkembang biak dengan baik. Pada bak ini dipasang blower yang berfungsi sebagai pemasok udara (oksigen) yang dibutuhkan oleh mikroorganisme. Kedalam bak ini ditaburkan bakteri aktif dengan merk diagrasimba yang berbentuk cair dan bahan kimia berupa UREA dan TSP sebagai nurisi mikroorganisme pengurai. 6) Bak Sedimentasi Fungsi dari bak sedimentasi ini adalah memisahkan padatan. Air bersih yang berada diatas endapan lumpur akan mengalir ke bak selanjutnya yaitu treated water tank. Sedangkan lumpurnya dikembalikan ke bak aerasi dengan pompa. Fungsinya adalah untuk mempertahankan populasi mikroorganisme pemakan limbah tersebut. 7) Bak treated water

Air hasil dari pengolahan ditampung di bak treated water tank sebelum dibuang ke sungai atau dimanfaatkan untuk keperluan lain. Dalam treated water tank terdapat indikator makhluk hidup berupa ikan. 10.

BAB V PENUTUP

A.

Kesimpulan Setelah melakukan praktek kerja di Gabungan Koperasi Susu Indonesia, dapat diambil kesimpulan dari uraian dan penjelasan yang ada dalam laporan sebagai berikut: 1. Gabungan Koperasi Susu Indonesia yang bekerjasama dengan PT. Soo Good Food memproduksi Susu Kental Manis dengan variasi rasa Keju, Coklat dan Strawberi. 2. Bahan baku pembuatan susu kental manis adalah susu segar, Gula, Skim Milk Powder, Butter Milk Powder, Whey Powder, Modified Starch, Lactose, Cocoa Powder, flavor, dan vitamin. 3. Proses Produksi Susu Kental Manis meliputi; mixing, homogenizing, pasteurization, cooling, seeding lactose, standarization, dan filling.

B.

Saran 1. Mempertahankan serta meningkatkan kualitas kerja karyawan GKSI Boyolali. 2. Sistem sanitasi dan quality control masih perlu ditingkatkan. 3. Semua manajemen dan sistem ketenagakerjaan dapat dipertahankan. 4. Perlu ditingkatkan lagi kesadaran dan kedisiplinan tentang pentingnya penggunaan Alat Pelindung Diri (APD).

DAFTAR PUSTAKA

You might also like

- Teknik Asas Pembiakan Hibrid Ikan Keli Thailand (Clarias sp.)From EverandTeknik Asas Pembiakan Hibrid Ikan Keli Thailand (Clarias sp.)Rating: 5 out of 5 stars5/5 (2)

- Bab I PendahuluanDocument35 pagesBab I PendahuluanAmelia KusumaNo ratings yet

- Panduan Esensial untuk Skoliosis dan Kesehatan KehamilanFrom EverandPanduan Esensial untuk Skoliosis dan Kesehatan KehamilanRating: 4.5 out of 5 stars4.5/5 (4)

- Kelompok Produk Susu - Tugas Aplikasi GiziDocument24 pagesKelompok Produk Susu - Tugas Aplikasi GiziMardhiyah LestariNo ratings yet

- Jus Buah Sayuran Herbal Alami Untuk Menghilangkan Penyakit Asam Lambung Kelas Berat (GERD) Versi BilingualFrom EverandJus Buah Sayuran Herbal Alami Untuk Menghilangkan Penyakit Asam Lambung Kelas Berat (GERD) Versi BilingualNo ratings yet

- Bab IDocument33 pagesBab IretnoNo ratings yet

- Buku Masakan untuk Penyembuhan Skoliosis Anda: Jadikan tulang belakang lebih sehat dengan mengatur apa yang anda makan!From EverandBuku Masakan untuk Penyembuhan Skoliosis Anda: Jadikan tulang belakang lebih sehat dengan mengatur apa yang anda makan!Rating: 3.5 out of 5 stars3.5/5 (4)

- Makalah Analisis ParetoDocument17 pagesMakalah Analisis ParetoSilmiNo ratings yet

- Jus Buah Sayuran Yang Berkhasiat Untuk Menghilangkan Stress Depresi Dan Menenangkan Jiwa Edisi Bahasa IndonesiaFrom EverandJus Buah Sayuran Yang Berkhasiat Untuk Menghilangkan Stress Depresi Dan Menenangkan Jiwa Edisi Bahasa IndonesiaRating: 1 out of 5 stars1/5 (1)

- LAPORAN AKHIR SUSU KLP.1-dikompresiDocument56 pagesLAPORAN AKHIR SUSU KLP.1-dikompresianisa nayla agustinaNo ratings yet

- Kopi Hijau: Jaminan penurunan berat badan? - Bagaimana Anda bisa menurunkan berat badan dengan cepat mudah dengan kopi hijau.From EverandKopi Hijau: Jaminan penurunan berat badan? - Bagaimana Anda bisa menurunkan berat badan dengan cepat mudah dengan kopi hijau.Rating: 4 out of 5 stars4/5 (5)

- Business Plan KRUPUK SUSUDocument22 pagesBusiness Plan KRUPUK SUSUArifgii100% (5)

- Merawat penyakit kencing manis tanpa ubatFrom EverandMerawat penyakit kencing manis tanpa ubatRating: 5 out of 5 stars5/5 (3)

- IsiDocument82 pagesIsiCha-cha Ntu Dina NdutNo ratings yet

- Makalah SusuDocument20 pagesMakalah Susugizi bNo ratings yet

- Pengolahan Susu Kental ManisDocument13 pagesPengolahan Susu Kental ManisFaiz PratamaNo ratings yet

- Mananajemen Agroindustri PerterternakanDocument7 pagesMananajemen Agroindustri PerterternakanMohamad Aflah Ash ShiddiqyNo ratings yet

- Laporan KesmavetDocument23 pagesLaporan KesmavetifaNo ratings yet

- Exa Magang Hygiene Susu 2021Document21 pagesExa Magang Hygiene Susu 2021henryNo ratings yet

- PendahuluanDocument27 pagesPendahuluanMelyta Dyah PuspitasariNo ratings yet

- Laporan Praktikum Rekayasa Dan Proses Pangan Es Krim8Document30 pagesLaporan Praktikum Rekayasa Dan Proses Pangan Es Krim8Tri Lediana TressaNo ratings yet

- IsiDocument78 pagesIsiCha-cha Ntu Dina Ndut100% (1)

- Kelompok 7-Karakterisasi Materi-ArtikelDocument9 pagesKelompok 7-Karakterisasi Materi-Artikelininda wulangNo ratings yet

- Suhu Yogurt 2Document10 pagesSuhu Yogurt 2Noera WahdaniyahNo ratings yet

- 3011 5868 1 SMDocument7 pages3011 5868 1 SMKelompok BelajarNo ratings yet

- Laporan Praktikum YoghurtDocument8 pagesLaporan Praktikum Yoghurtmuhammad romadhonNo ratings yet

- Bab 1,2,3, DapusDocument29 pagesBab 1,2,3, DapusSelvia Noviani IINo ratings yet

- Bab 3 - Pemilihan Lokasi IndustriDocument18 pagesBab 3 - Pemilihan Lokasi IndustriIcha PebriyantiNo ratings yet

- LP SusuDocument20 pagesLP SusuAnggun Widja ArlinNo ratings yet

- Makalah Olahan Susu Dodol SusuDocument7 pagesMakalah Olahan Susu Dodol SusumuirNo ratings yet

- Susu Fermentasi Merupakan Susu Hasil Proses Fermentasi Oleh Bakteri Asam LaktatDocument7 pagesSusu Fermentasi Merupakan Susu Hasil Proses Fermentasi Oleh Bakteri Asam LaktatMuhammad Kafi FazliNo ratings yet

- 1 PBDocument5 pages1 PBArifuddin RNo ratings yet

- Pengolahan Susu SegarDocument4 pagesPengolahan Susu SegarStalefish SkatewearNo ratings yet

- Proposal Pelaksanaan PTS Semester Ganjil YoghurtDocument17 pagesProposal Pelaksanaan PTS Semester Ganjil YoghurtAkna DamaNo ratings yet

- Laprak Mikrin 2 - Silvia Aprilia - E1G020001Document10 pagesLaprak Mikrin 2 - Silvia Aprilia - E1G020001Via AryuNo ratings yet

- Makalah Higine SusuDocument25 pagesMakalah Higine SusuuciemsilNo ratings yet

- Laporan PKL CV. Cita NasioanalDocument33 pagesLaporan PKL CV. Cita NasioanalRyan Dewanto100% (1)

- Laporan Praktikum SerealDocument31 pagesLaporan Praktikum SerealDindaKinasihMasendyNo ratings yet

- Laporan SusuDocument12 pagesLaporan SusuAulia FadliahNo ratings yet

- Bab I, Ii Dan IiiDocument30 pagesBab I, Ii Dan IiiSelvia Noviani IINo ratings yet

- Kadar Lemak MojonnierDocument4 pagesKadar Lemak MojonnierElva RistifaniNo ratings yet

- BAB II Tinjauan PustakaDocument8 pagesBAB II Tinjauan PustakaANNo ratings yet

- Bab I. PendahuluanDocument35 pagesBab I. PendahuluanNovica FebriyaniNo ratings yet

- SusuDocument18 pagesSusuIqbal Poetra Alam100% (1)

- Dasar Teknologi Hasil Ternak - SusuDocument12 pagesDasar Teknologi Hasil Ternak - SusuPutri Botrink Rahmawati67% (3)

- LAPORAN PRAKTIKUM THT - SusuDocument10 pagesLAPORAN PRAKTIKUM THT - SusuSogi AriyantiNo ratings yet

- Laporan Susu Dan TelurDocument34 pagesLaporan Susu Dan TelurHid Arsidd80% (5)

- Keju Mozzarella Rumah Yoghurt Laporan KeDocument49 pagesKeju Mozzarella Rumah Yoghurt Laporan KeDinand AnandaNo ratings yet

- ELISYADocument24 pagesELISYA엘리사No ratings yet

- Nitip Punya BrillaDocument29 pagesNitip Punya BrillaUrania nandaNo ratings yet

- Business Plan Susu PasteurisasiDocument25 pagesBusiness Plan Susu PasteurisasiArifgii100% (5)

- Bab 1 Pendahuluan (Mentega)Document11 pagesBab 1 Pendahuluan (Mentega)Naufal FasaNo ratings yet

- Eksperimen SusuDocument6 pagesEksperimen Susuyuli saraNo ratings yet

- Kelompok 1 - Evaporasi SKMDocument22 pagesKelompok 1 - Evaporasi SKMJerry HerdianaNo ratings yet

- Jurnal DIDocument9 pagesJurnal DIMinanda713No ratings yet

- Bab 2 Susu BubukDocument8 pagesBab 2 Susu BubuksepriyantiNo ratings yet

- Praktikum Susu Yang BenarDocument30 pagesPraktikum Susu Yang Benarwiwiek Berutu0% (1)

- Makalah THT OksanDocument10 pagesMakalah THT Oksanoksan kurniawan4 oksan kurniawan4100% (1)

- Pengolahan Susu Kental ManisDocument7 pagesPengolahan Susu Kental ManisMuhammad Haris AganiNo ratings yet

- Perbedaan Susu PDFDocument31 pagesPerbedaan Susu PDFHerwin Apri AmbodoNo ratings yet

- CV Bagus Agriseta MandiriDocument17 pagesCV Bagus Agriseta MandiriRisto Arsowati ChristiningrumNo ratings yet

- Say SomethingDocument2 pagesSay SomethingRisto Arsowati ChristiningrumNo ratings yet

- LPJ MedinfoDocument6 pagesLPJ MedinfoRisto Arsowati ChristiningrumNo ratings yet

- Form Penilaian MagangDocument3 pagesForm Penilaian MagangRisto Arsowati ChristiningrumNo ratings yet

- Bismillah BAB IIDocument8 pagesBismillah BAB IIRisto Arsowati Christiningrum100% (1)

- Gugus Kendali Mutu (GKM)Document23 pagesGugus Kendali Mutu (GKM)Risto Arsowati ChristiningrumNo ratings yet

- Revisi Acara 5 Pangan Dan GiziDocument11 pagesRevisi Acara 5 Pangan Dan GiziRisto Arsowati ChristiningrumNo ratings yet

- Daftar MahasiswaDocument2 pagesDaftar MahasiswaRisto Arsowati ChristiningrumNo ratings yet