Professional Documents

Culture Documents

Análisis de Criticidad

Uploaded by

Gaby CalleOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Análisis de Criticidad

Uploaded by

Gaby CalleCopyright:

Available Formats

ANLISIS DE CRITICIDAD Es una metodologa que permite jerarquizar sistemas, instalaciones y equipos, en funcin de su impacto global, con el fin

de facilitar la toma de decisiones. Sin importar el tipo o tamao de una empresa, este anlisis constituye el primer paso que debe realizarse como punto de partida a nivel de ingeniera de mantenimiento. APLICACIN El anlisis de criticidad se puede aplicar en cualquiera de los siguientes casos: Rigurosidad del mantenimiento Capacitaciones tcnicas Reinversiones Stock de repuestos

ALCANCE Y PROPSITO PARA EL ANLISIS En este punto se define el nivel de detalle que se requiere para realizar el anlisis de criticidad. Este nivel se refiere especficamente al grado de divisin existente en la organizacin, ya que dentro del rea productiva de una empresa compleja existen varias unidades productivas o plantas de produccin donde cada una de ellas cuenta con uno o ms sistemas productivos y a su vez estos tienen varios equipos instalados y estos ltimos estn constituidos por partes o componentes

Planta 1 Sistema 1 rea Planta 2 Sistema 2 Planta 3 Equipo 2 Equipo 1

Parte 1 Parte 2 Parte 3

MATRIZ Y FLUJOGRAMA DE CRITICIDAD La matriz de criticidad envuelve aspectos gerenciales y criterios de decisin que tratan de abordar los aspectos de impacto global con miras a descubrir los tems donde deberamos atacar las consecuencias de las fallas, alinendonos de esta manera con los paradigmas modernos del mantenimiento. Tpicamente contiene elementos englobando: Estrategia del negocio Misin de la planta Costo del mantenimiento Frecuencias de fallas Prdidas de produccin Riesgos involucrados(humano, seguridad, etc)

El anlisis se efecta a travs de una matriz que contiene siete reas de impacto con los criterios respectivos que ubica a cada tem en una de tres posibilidades: a) Riesgo alto b) Riesgo medio c) Riesgo bajo Las reas de impacto mencionadas anteriormente, son las siguientes: S&S MA C&P P TO TBF MT Seguridad y Salud Medio Ambiente Calidad y Productividad Produccin Tiempos Operacionales Intervalos Entre Actividades Tiempos y Costos de Mantenimiento

TABLA I.- MATRIZ DE CRITICIDAD MATRIZ DE CRITICIDAD Causas de paradas no planificadas rea de impacto A Riesgo alto Alto riesgo de vida del personal Seguridad y salud (S&S) Daos graves en la salud del personal Alto excedente de los lmites permitidos de derrames y fugas Defectos de produccin Calidad y Productividad (C&P) Reduccin de velocidad Reduccin de velocidad Produccin (P) Parada de todo el proceso B Riesgo medio Riesgo de vida significativa del personal Daos menores en la salud del personal Excedente de los Emisiones normales lmites permitidos y de la planta dentro respectivo de de los lmites derrames y fugas permitidos C Riesgo bajo No existe riesgo ni de salud ni de daos al personal

Medio Ambiente (MA)

Variaciones en las especificaciones de calidad y produccin

Sin efectos

Parada de una parte del proceso

Sin efectos

Operacin de equipos rea de impacto Tiempos de operacin (TO) Intervalos entre actividades (TBF) Tiempos y costos de mantenimiento (MT) A Riesgo alto 24 horas diarias B Riesgo medio 2 turnos u horas normales de trabajo En promedio una vez al ao Tiempo y/o costos de reparacin razonables C Riesgo bajo Ocasionalmente o no es un equipo de produccin Raramente Tiempo y/o costos de reparacin irrelevantes

Menos de 6 meses Tiempo y/o costos de reparacin altos

Anlisis del tem en la matriz de criticidad

A S&S B,C A MA B,C A C&P B,C A,B TO C P A,B P A B,C TBF A MT A B,C MT B,C TBF A,B C C C

A,B

SC

NC

You might also like

- Consumiendo: Introducción al consumo y al consumidor colombianoFrom EverandConsumiendo: Introducción al consumo y al consumidor colombianoNo ratings yet

- FT-Ficha Técnica PDFDocument1 pageFT-Ficha Técnica PDFJuancho PanNo ratings yet

- Mantenimiento preventivo de equipos críticosDocument8 pagesMantenimiento preventivo de equipos críticosAlexander Garcia DelgadilloNo ratings yet

- Sensor de seguridad doble efectoDocument25 pagesSensor de seguridad doble efectoMiguel Angel GarzonNo ratings yet

- Rs 750 CC CV EspañolDocument1 pageRs 750 CC CV EspañolAnonymous m43RBxOVZ2No ratings yet

- mantenimiento-estrategia-criticidad-equiposDocument2 pagesmantenimiento-estrategia-criticidad-equiposOliver Gálvez ZavaletaNo ratings yet

- Fundición en arenasDocument3 pagesFundición en arenasBETOBOTASNo ratings yet

- Sierras de cinta portátiles y accesorios para corte de metalDocument38 pagesSierras de cinta portátiles y accesorios para corte de metalEverAngelNo ratings yet

- Ferreteria Quilvio Borrón FinalDocument209 pagesFerreteria Quilvio Borrón FinalPablo MorenoNo ratings yet

- Mantenimiento CoolesarDocument114 pagesMantenimiento CoolesarAnDrez AguirreNo ratings yet

- RS 750 CC - CV Español PDFDocument1 pageRS 750 CC - CV Español PDFAnonymous m43RBxOVZ2No ratings yet

- Dti SimbologiaDocument7 pagesDti SimbologiaUlises Wegyf V YtgesudebybNo ratings yet

- Implementación de maquinaria CNC en maestranzaDocument32 pagesImplementación de maquinaria CNC en maestranzaSebastian Andres Alvarez MuñozNo ratings yet

- Sistema de control para pesaje y enfundado de papa picadaDocument13 pagesSistema de control para pesaje y enfundado de papa picadaximena bermudezNo ratings yet

- Manual de Operacionesagis-Ms 347-02712aeDocument150 pagesManual de Operacionesagis-Ms 347-02712aeLopez Juarez Luis100% (2)

- Arbol de DecisionesDocument8 pagesArbol de DecisionesDarliz CastilloNo ratings yet

- GM 2Document78 pagesGM 2EDITORNo ratings yet

- Técnicas de fabricación y seguridad industrialDocument15 pagesTécnicas de fabricación y seguridad industrialWaly Jacinto MoriNo ratings yet

- Libranza ElectricaDocument3 pagesLibranza ElectricaLupita EncinoNo ratings yet

- Taladro Erlo Tca 60 70 BV Ref 009Document1 pageTaladro Erlo Tca 60 70 BV Ref 009Jonathan OVNo ratings yet

- PFC Diego Moncayo PDFDocument148 pagesPFC Diego Moncayo PDFYayo HernándezNo ratings yet

- Manual de Operacion Tren de Laminado Prueba 1Document9 pagesManual de Operacion Tren de Laminado Prueba 1Tonny VloggerNo ratings yet

- Post calentamiento de juntas soldadasDocument3 pagesPost calentamiento de juntas soldadasPaul GavilanesNo ratings yet

- Soldador EliteDocument13 pagesSoldador EliteEly Daniel Torres ForeroNo ratings yet

- Presupuesto mantenimiento plantaDocument3 pagesPresupuesto mantenimiento plantaronal553No ratings yet

- Calculo CV ValvulasDocument3 pagesCalculo CV Valvulasegroj1111No ratings yet

- ChavetasDocument19 pagesChavetasJensel ManriqueNo ratings yet

- Transportadores 3Document28 pagesTransportadores 3concar55No ratings yet

- Camión MAZ 500Document5 pagesCamión MAZ 500Gustavo EcheverriNo ratings yet

- Ejemplo Diagrama Hombre - MaquinaDocument3 pagesEjemplo Diagrama Hombre - MaquinaJOHN FREDY PINTONo ratings yet

- AlarmaaaaDocument7 pagesAlarmaaaaCarlos CRNo ratings yet

- Planificacion Semestral PRESENTACION CEA BERMEJO 2012 ModificadoDocument15 pagesPlanificacion Semestral PRESENTACION CEA BERMEJO 2012 ModificadoFreddy SegoviaNo ratings yet

- Texto Oficial TET 400Document85 pagesTexto Oficial TET 400pabloNo ratings yet

- Bomba de Cavidad ProgresivaDocument4 pagesBomba de Cavidad Progresivajose AlejandroNo ratings yet

- RC 301 Web 2011Document1 pageRC 301 Web 2011Jimmy Salazar TapiaNo ratings yet

- Confiabilidad 1Document51 pagesConfiabilidad 1Miguel Alessandro Avalos ParoyNo ratings yet

- Proyecto Diseño PDFDocument37 pagesProyecto Diseño PDFLuis RamirezNo ratings yet

- Misión Vision UTA Universidad Tecnica de AmbatoDocument1 pageMisión Vision UTA Universidad Tecnica de AmbatoTruman GarciaNo ratings yet

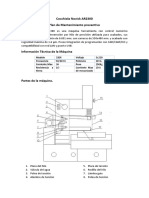

- Análisis de Fallas de Un TornoDocument8 pagesAnálisis de Fallas de Un TornoCHRISTIAN FABELA100% (1)

- Manual Mantenimiento Roper 3611Document41 pagesManual Mantenimiento Roper 3611Pride Oil OffShoreNo ratings yet

- Practica 6Document8 pagesPractica 6Ruster TrejoNo ratings yet

- Operaciones en El TornoDocument6 pagesOperaciones en El TornorozureNo ratings yet

- Tribologia Segundo ParcialDocument42 pagesTribologia Segundo ParcialEduardo Javier Granados SanchezNo ratings yet

- Proyecto Cortadora de CañaDocument9 pagesProyecto Cortadora de CañaCesar GonzalezNo ratings yet

- MH97218Document203 pagesMH97218Ivan Montenegro Vargas100% (3)

- Analisis de Criticidad FinalDocument31 pagesAnalisis de Criticidad FinalDouglas AguilarNo ratings yet

- La Importancia de Los Electrodos de Tungsteno en El Proceso TIGDocument1 pageLa Importancia de Los Electrodos de Tungsteno en El Proceso TIGWELD - TECHNo ratings yet

- Plan MantenimientoDocument8 pagesPlan MantenimientoJuan Diego BravoNo ratings yet

- Ficha Técnica Cárcamo de AchiqueDocument2 pagesFicha Técnica Cárcamo de AchiqueGustavo BRNo ratings yet

- Hoja de Procesos Punta TripoideDocument13 pagesHoja de Procesos Punta TripoideCelso MosqueraNo ratings yet

- Beneficios de RCM Aplicado A Un Equipo CompresorDocument10 pagesBeneficios de RCM Aplicado A Un Equipo CompresorCarlosVelaNo ratings yet

- Tigerflex Espanol 2014Document76 pagesTigerflex Espanol 2014jovares2099No ratings yet

- Calculo Luminotecnico PDFDocument13 pagesCalculo Luminotecnico PDFedwinNo ratings yet

- Polizacompleta9195616 PDFDocument3 pagesPolizacompleta9195616 PDFjero jaureguiNo ratings yet

- Procedimiento Cad para SMCV Rev 2Document29 pagesProcedimiento Cad para SMCV Rev 2Jonathan Chavez100% (1)

- POWER (Sucremet Maxi)Document23 pagesPOWER (Sucremet Maxi)Maxim Condori LópezNo ratings yet

- WTC 140Document1 pageWTC 140Cv JjNo ratings yet

- Tablas de LubricantesDocument1 pageTablas de LubricantesSirius BelmontNo ratings yet

- Captura de Pantalla 2023-10-20 A La(s) 10.00.50 P. M.Document29 pagesCaptura de Pantalla 2023-10-20 A La(s) 10.00.50 P. M.newmaxterxxNo ratings yet

- Sistema de Criticidad para Los Equipos .Document8 pagesSistema de Criticidad para Los Equipos .dilberNo ratings yet

- 14 GafDocument7 pages14 GafjuanjoprelaboralNo ratings yet

- Proceso de ServicioDocument41 pagesProceso de ServicioJudith MataNo ratings yet

- Aritmética 2do AñoDocument88 pagesAritmética 2do AñoJ-AntonyQuispePaitanNo ratings yet

- PDF 14 Probabilidad 4Document14 pagesPDF 14 Probabilidad 4Wilinton Rodriguez QuiñonezNo ratings yet

- Walter Benjamin y el arte en la era de la reproducciónDocument4 pagesWalter Benjamin y el arte en la era de la reproducciónreinasilvinaNo ratings yet

- Conclusiones de Diagnostico ComunitarioDocument1 pageConclusiones de Diagnostico ComunitarioRafael Villacorta50% (2)

- Constitucion Politica ACTIVIDAD 5Document9 pagesConstitucion Politica ACTIVIDAD 5Dilan ArevaloNo ratings yet

- Catálogo de actividades PROADocument300 pagesCatálogo de actividades PROALara GonzalezNo ratings yet

- Quemaduras SchwartzDocument26 pagesQuemaduras SchwartzCarlos HernándezNo ratings yet

- Concepto y Elementos Del MemorandumDocument6 pagesConcepto y Elementos Del MemorandumAngelXtNo ratings yet

- Casos y Preguntas Capitulo #1 Del Libro Sistemas de Informacion Gerencial James A O Brien George M Marakas 4ta EdicionDocument7 pagesCasos y Preguntas Capitulo #1 Del Libro Sistemas de Informacion Gerencial James A O Brien George M Marakas 4ta EdicionJosué MoralesNo ratings yet

- Unit 4Document10 pagesUnit 4Iñaki MurNo ratings yet

- Impacto de la orientación psicopedagógica en el aprendizaje escolarDocument47 pagesImpacto de la orientación psicopedagógica en el aprendizaje escolarFrancisco Clemente Meneses Pech100% (1)

- Textos Realización Uni Carlos Tercero Mad 2016-2017Document26 pagesTextos Realización Uni Carlos Tercero Mad 2016-2017Nacho PiniellaNo ratings yet

- Coberturas en AguacateDocument8 pagesCoberturas en AguacateEdgar Couttolenc BrenisNo ratings yet

- RamosNaravez MarthaLeticia M2S1AI1Document6 pagesRamosNaravez MarthaLeticia M2S1AI1Martha Leticia Ramos NarvaezNo ratings yet

- Las Universidades en Paraguay: Una Aproximación Al Contexto, Estructura y Resultados.Document90 pagesLas Universidades en Paraguay: Una Aproximación Al Contexto, Estructura y Resultados.Hector EstigarribiaNo ratings yet

- Examen Final Aprendizaje AutonomoDocument15 pagesExamen Final Aprendizaje AutonomoDiana aNo ratings yet

- Tomo 14 Municipio de Santa Rosa de Aguán 02-06Document34 pagesTomo 14 Municipio de Santa Rosa de Aguán 02-06PnicolzunigaNo ratings yet

- Ejemplo EL COMENTARIO CRiTICO RevDocument3 pagesEjemplo EL COMENTARIO CRiTICO Revmichausrochamariadejesus100% (1)

- Psicoanalisis de ParejaDocument30 pagesPsicoanalisis de ParejaAnibal PersicoNo ratings yet

- Entrevista A Margarita PosadaDocument2 pagesEntrevista A Margarita PosadaEduardo JorgeNo ratings yet

- Vector EsDocument11 pagesVector EsAlcantaraSusy100% (1)

- Psicologia ExperimentalDocument8 pagesPsicologia ExperimentalStephany ChacoaNo ratings yet

- Pei Por Procesos y ResultadosDocument51 pagesPei Por Procesos y Resultadoswaldo briozoNo ratings yet

- Estilos de Aprendizaje y Estrategías MetodologicasDocument3 pagesEstilos de Aprendizaje y Estrategías Metodologicasjose patiñoNo ratings yet

- Proyecto Cuenca de Burgos PDFDocument34 pagesProyecto Cuenca de Burgos PDFJulio DuarteNo ratings yet

- Informe sobre el estado actual del Consejo Regional IV JunínDocument4 pagesInforme sobre el estado actual del Consejo Regional IV JunínAlfredo AntezanaNo ratings yet

- HabitantesCallesSMDocument4 pagesHabitantesCallesSMYessica AngaritaNo ratings yet

- UNP Estructura arriostrada columna W12 W14Document45 pagesUNP Estructura arriostrada columna W12 W14erick0zapataNo ratings yet