Professional Documents

Culture Documents

Equipos de Transporte de Material

Uploaded by

RA Lopez RiosCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Equipos de Transporte de Material

Uploaded by

RA Lopez RiosCopyright:

Available Formats

Tecsup Virtu@l

EQUIPOS DE TRANSPORTE DE MATERIAL

Copyright 2007 por TECSUP

Equipos de Transporte de Material

Agosto 2007

Tecsup

INDICE

1. 2. 3. Introduccin ....................................................................................... 3 Objetivos ............................................................................................. 4 Componentes de fajas transportadoras .......................................... 4 3.1. Componentes estructurales................................................. 5 3.2. Componentes no estructurales ........................................... 6 3.2.1. Funcionamiento de la faja transportadora....................................................... 7 3.2.2. Seleccin de fajas ................................................ 40 3.2.3. Principales actividades de mantenimiento .................................................... 44 3.2.4. Clculos de fajas ................................................. 52 3.2.5. Alineamiento de polines y fajas ....................... 53 Otros equipos de transporte de material...................................... 55 4.1. Elevador de cangilones ...................................................... 55 4.2. Transportador helicoidal ................................................... 57 Bibliografa........................................................................................ 57 Glosario ............................................................................................. 58 Direcciones Web .............................................................................. 58

4.

5. 6. 7.

Pgina 2

Tecsup

Equipos de Transporte de Material

Agosto 2007

1. Introduccin Los procesos productivos, en casi todas las industrias, necesitan del transporte de material de un lugar a otro o de una mquina a otra. Los principales equipos que se utilizan para el transporte de material son: Fajas transportadoras

Figura 2.1

Transportadores Helicoidales

Figura 2.2

Pgina 3

Equipos de Transporte de Material

Agosto 2007

Tecsup

Elevador de Cangilones

Figura 2.3

Por ser las fajas transportadoras los equipos ms utilizados en la industria y minera, en esta unidad nos abocaremos principalmente al estudio de las mismas. Y en la parte final de la unidad se desarrollan en forma descriptiva y sin clculos, los elevadores de cangilones y los transportadores helicoidales. 2. Objetivos Identificar los componentes de las fajas, de los elevadores de cangilones y de los transportadores helicoidales. Describir el funcionamiento de las fajas, de los elevadores de cangilones y de los transportadores helicoidales. Realizar clculos para la correcta seleccionar de una faja transportadora. Reconocer las principales actividades de mantenimiento aplicadas a las fajas.

3. Componentes de fajas transportadoras Una faja transportadora es esencialmente una larga banda de caucho estirada entre dos o ms tambores, viajando a una velocidad casi constante, acarreando una cierta cantidad de material. En muchas industrias las fajas transportadoras son la estructura bsica de manejo de material. Las complicaciones surgen cuando la trayectoria de la faja se inclina o se curva y cuando las fajas deben encajar en un complejo proceso de una planta y entregar una cantidad constante de material.

Pgina 4

Tecsup

Equipos de Transporte de Material

Agosto 2007

Normalmente cuando se disea una faja se lo hace considerando las situaciones ms extremas de trabajo como por ejemplo: Sobrecargada. Inundada con agua. Acumulada de moho y hongos.

La diferencia entre un correcto diseo de ingeniera, operacin y mantenimiento de un sistema de faja y un sistema de faja disfuncional se manifiesta en los costos de operacin y mantenimiento. 3.1. Componentes estructurales Toda faja transportadora componentes estructurales: 1. 2. estar compuesta de 6

3. 4. 5.

La faja que forma la superficie sobre la que el material es transportado. El sistema de soporte de la faja. Normalmente son los polines o rodillos y los tambores que mueven, tensan y soportan a la faja. La mquina motriz y la transmisin que entrega potencia mecnica a uno o ms tambores. La estructura que soporta y alinea a los polines. Los chutes de carga y de descarga.

Zona de Transferencia Chute de Carga Caja Posterior Poln de Transicin

Chute de Cabecera Poln de Carga Faja Transportadora Sello de Polvo Rascador Secundario Tambor de Accionamiento Rascador

Polea Desviadora Chute de Descarga

Tambor de Reenvo Deflector Protector Poln de Retorno Gua Lateral Cama de Impacto

Tambor Desviador

Zona de Transferencia

Tambor de Estiramiento

6.

Figura 2.4 Componentes de una Faja Transportadora

Pgina 5

Equipos de Transporte de Material

Agosto 2007

Tecsup

Para el correcto funcionamiento de una correa transportadora es indispensable que todos los componentes del sistema de transporte, tanto los estructurales como los no estructurales, sean perfectamente analizados, teniendo en cuenta que se comportan como una unidad y que los valores de cada uno de ellos sumados, determinarn el esfuerzo al que la correa ser sometida. Ser preciso examinar cada uno de estos componentes para ver como afectan cada uno de ellos a la correa. Componentes estructurales en forma detallada 7. 8. 9. 10. 11. 12. 13. 14. 15. Estructura de soporte. Tambor de accionamiento. Tambor de reenvo. Tambor de estiramiento. Soporte de la correa en el tramo portante. Soporte de la correa en el tramo de retorno. Sistemas de limpieza de la correa. Chute de carga de la faja transportadora. Chute de descarga de la transportadora.

Figura 2.5 Componentes Estructurales de una Faja Transportadora

3.2.

Componentes no estructurales Pero tambin existen otros componentes no estructurales que intervienen en el buen desempeo de la faja: 16. 17. 18. 19. 20. 21. Limpiadores. Rascadores. Camas de impacto. Planchas guas de desgaste. Limpieza de la correa. Tensado de la correa.

Pgina 6

Tecsup

Equipos de Transporte de Material

Agosto 2007

22. 23. 24. 25.

Escuadrado de la correa. Deformaciones de la correa. Abarquillamiento de la correa. Soporte de carga. Funcionamiento de la faja transportadora a) Funcionamiento estructurales de los componentes

3.2.1.

1. Estructura de soporte Comprende todos los elementos que sustentan a la correa y a los dems componentes. Debe estar diseada para que dicha sustentacin sea firme y propiamente alineada, de no ser as se crean problemas para el normal funcionamiento del sistema de transporte. Todos los componentes del sistema se deben encontrar perfectamente unidos a la estructura y de moto tal que siempre se respete la escuadra y el nivel de cada uno de ellos como as tambin del conjunto en general. Las uniones de las diferentes secciones del sistema no deben presentar desniveles y debe respetarse la horizontalidad de todo el conjunto para evitar que la correa tienda a escaparse de su trayectoria ideal. 2. Tambor de accionamiento La friccin entre la correa y este tambor es la encargada de transmitirle el movimiento al sistema. A travs de diferentes mecanismos el motor transmite movimiento al tambor de accionamiento y este a la correa por friccin. Es fundamental la adherencia que se presente entre la correa y el tambor y esto constituye de por s la base del clculo del sistema. Se debe tener en cuenta que a mayor arco de abrace de la correa sobre el tambor mayor ser la fuerza trasmitida a la correa; este punto tiene mucha importancia en el clculo del sistema en

Pgina 7

Equipos de Transporte de Material

Agosto 2007

Tecsup

cuanto a potencia necesaria caractersticas de la correa.

Existe un factor denominado Coeficiente de Accionamiento K que es utilizado para el clculo de tensiones y que es funcin de la relacin existente entre la tensin del ramal portante (tenso) y el ramal de retorno (flojo) y que depende no solo del arco de abrazado sino tambin del tipo de superficie que presenta el tambor de accionamiento y del tipo de estirador utilizado.

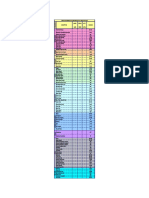

Tabla 2.1 Coeficientes de Accionamiento "K" para Fajas Transportadoras

Los tambores de accionamiento dependiendo del arco abrazado, se pueden clasificar en: a) Tambor Simple (Arco abrazado 180).

Figura 2.6 Tambor Simple

Pgina 8

Tecsup

Equipos de Transporte de Material

Agosto 2007

b) Tambor Simple con Polea desviadora (Arco abrazado 210 a 230).

Figura 2.7 Tambor con Polea Desviadora

c) Tambores en Tndem (Arco abrazado 350 a 480).

Figura 2.8 Tambores en Tandem

La superficie del tambor de accionamiento puede ser de acero lisa o con recubrimiento de caucho de una dureza Shore A de 60 a 70 aproximadamente, el cual permite el aumento del coeficiente de rozamiento. Existen procedimientos no convencionales de recubrimiento del tambor como ser el forrado con correas de caucho u otros elementos de gran adherencia.

Pgina 9

Equipos de Transporte de Material

Agosto 2007

Tecsup

Figura 2.9 Tipos de Recubrimientos de Tambores

Para sistemas de transporte liviano es recomendable, aunque necesario, una doble conicidad en los tambores de accionamiento, la funcin de esta diferencia de dimetro entre el centro del tambor (mayor dimetro) y los extremos (menores dimetros) es la de facilitar el centrado de la correa. Los valores aconsejados de esta diferencia se pueden consultar en la Tabla 2.2. El tensado de la correa para que la misma se adapte a la doble conicidad es importante, debindose tener cuidado con el sobretensado por inconvenientes que pueda ocasionar sobre el tambor mismo (flexin). No es recomendable la doble conicidad en los tambores de accionamiento en sistemas de transporte pesado con correa abarquillada (rodillos en artesa), una de las razones es porque en estos sistemas los rodillos abarquillados son los responsables del centrado de la correa, adems del centrado de la carga y los rodillos autoalineantes; por otra parte en estos sistemas de transporte pesado y en funcin de la tensin a la que esta siendo

Pgina 10

Tecsup

Equipos de Transporte de Material

Agosto 2007

sometida la correa la doble conicidad provoca un desequilibrio total de tensiones en sus componentes, hacindola indeseable. Ancho de la Correa "B" (mm) Longitud del Tambor Longitud Cilndrica Dimetro porcin cilndrica del Tambor (mm) Diferencia de Dimetro porcin cilndrica y extremos del Tambor (mm)

Tabla 2.2

100 - 200 B + 20 mm 1/3 B 70 110

200 - 700 B + 30 mm 3/5 B 175 250

700 - 1200 B + 50 mm 5/7 B 315 430

0,7

0,9

1,2

1,4

1,7

3. Tambor de Reenvo Es el tambor que se encuentra en el extremo opuesto del sistema de transporte respecto al tambor de accionamiento. Por regla general se denomina tambin tambor de cola. Su funcin es lograr el retorno de la correa una vez que esta termin el recorrido del tramo portante. Normalmente son del mismo dimetro que el tambor de accionamiento, valor que debe ser tenido en cuenta en el momento de seleccin de la correa, dado que cada tipo de correa soporta un dimetro mnimo de tambor (esto es vlido tanto para un tambor como para el otro). En sistemas de transporte liviano es frecuente el uso de estiradores a tornillo los cuales son aplicados sobre el tambor de reenvo, siendo el eje del mismo deslizante sobre la estructura. 4. Tambor de Estiramiento Son de uso casi excluyente en sistemas de transporte pesados y grandes distancias entre centros. Toda correa posee un coeficiente de estiramiento inelstico,

Pgina 11

Equipos de Transporte de Material

Agosto 2007

Tecsup

inherente a la misma y que debe venir indicado por el fabricante. Este estiramiento debe poder ser absorbido por el estirador, mientras ms larga es la correa, mayor ser el recorrido del estirador para compensarlo, si no se compensa la correa pierde tensado se corre serio riesgo de patinamiento. Por lgica poseen mucho mayor recorrido los estiradores automticos o por gravedad que los de tornillo indicados en prrafos precedentes. No obstante siempre debe dimensionarse tanto el recorrido necesario como as tambin calcularse el peso del contrapeso del sistema estirador para poder lograr su cometido. Los tambores de estiramiento son los componentes principales de estos tipos de estiradores automticos o por gravedad y deben reunir todos los requisitos indicados para los tambores mencionados en puntos precedentes. Es el tambor de estiramiento el que soporta el contrapeso sobre su eje, el sistema consta adems de otros dos tambores fijos, denominados de desvo que son los que encausan a la correa para la entrada y la salida del sistema. El lugar de ubicacin de este tipo de estiradores automticos dentro de un sistema de transporte de correas, es en un punto normalmente ms cercano al tambor de accionamiento y sobre el tramo de retorno.

Figura 2.10 Tambor de Estiramiento

Pgina 12

Tecsup

Equipos de Transporte de Material

Agosto 2007

5. Sistema de soporte de la correa en el tramo portante Se pueden clasificar los transportadores en tres grandes grupos:

Sobre rodillos. Sobre cuna continua. Sobre cama de aire.

Deslizamiento sobre rodillos o polines Este grupo puede presentar tambin otras dos divisiones: a) Sobre rodillo plano El caso de deslizamiento sobre rodillo plano se utiliza para el transporte de bultos o piezas normalmente de mucho peso y donde la utilizacin de cunas continuas supondra una gran friccin de la correa sobre la misma debido al peso del material transportado. El dimetro de los mismos como as tambin su separacin obedecern a las caractersticas del material transportado. b) Sobre rodillos en artesa o rodillos inclinados Para el transporte de materiales a granel se utilizan los rodillos de sustentacin formando artesa, la cual se define como un grupo de rodillos (2 3) con sus respectivos ejes en el mismo plano vertical. Se define como ngulo de artesa o abarquillamiento al que existe entre cada uno de los rodillos inclinados y la horizontal. En el caso de los grupos de 2 rodillos, ambos se encuentran inclinados brindando una configuracin en y. En el caso de los grupos de 3 rodillos, el central permanece horizontal y los laterales inclinados brindando una

Pgina 13

Equipos de Transporte de Material

Agosto 2007

Tecsup

configuracin tipo canaleta que, entre otras ventajas, ofrecen la de prcticamente doblar la capacidad de transporte respecto a rodillos planos. Los ngulos de artesa ms comunes oscilan entre los 200 y 350, existen casos de ngulos hasta de 450 pero hay que considerar que no todas las correas se adaptan a tan extrema configuracin.

Figura 2.11 Tipos de Polines

Cada uno de estos grupos de rodillos se denomina estaciones, la distancia entre estaciones va a depender de la cantidad de material transportado y sus caractersticas, como as tambin de la inclinacin del transportador y el ancho de la correa. Normalmente la distancia entre estaciones oscila entre 1 000 mm a 1 750 mm. El arco mximo recomendado de la correa entre estaciones se establece en el 2%, existiendo frmulas que lo determinan. g [6,25 (MB + ML) x DE ] TE x K ............... (1)

Pgina 14

Tecsup

Equipos de Transporte de Material

Agosto 2007

Donde: g : Aceleracin de la Gravedad (Constante = 9,81 m/s). MB : Peso de la correa por metro de longitud (kg/m). ML : Peso del material transportado por metro de faja (kg/m). DE : Distancia entre estaciones (m). TE : Tensin efectiva (N). K : Coeficiente de Accionamiento (Adimensional - ver Tabla l). Se realiza el clculo de cada uno de los miembros de la ecuacin (1) y luego se realiza una comparacin. Si el resultado del primer miembro de la frmula (1) fuese mayor al del segundo miembro, habr que recalcular el sistema de transporte. Las alternativas que se plantean para superar este problema son: Reducir la distancia entre estaciones: DE. Aumentar el Coeficiente de Accionamiento: K. Reducir el peso de la carga transportada por metro de faja: ML.

La distancia entre los rodillos laterales inclinados y el central horizontal dentro de cada estacin debe ser lo mnima posible y no mayor de 10 mm. o dos veces el espesor de la correa siempre y cuando esta medida fuese inferior a la anterior. Mayores distancias pueden ocasionar un severo dao longitudinal sobre la cara inferior (lado rodadura) de la correa.

Pgina 15

Equipos de Transporte de Material

Agosto 2007

Tecsup

Figura 2.12 Inclinacin de los Polines en el lado Portante

c) Estaciones especiales

de

rodillos

portantes

Estaciones de rodillos amortiguadores

Son aquellas ubicadas debajo de la zona de carga del equipo transportador, como su nombre lo indica su funcin es amortiguar el golpe producido por la carga del material sobre la correa. La distancia entre estas estaciones es siempre menor que la indicada para las estaciones de rodillos portantes comunes o de lnea y depende del tipo de material a transportar, su altura de cada y velocidad. Los rodillos de estas estaciones son conformados por discos o anillos normalmente cauchutados separados entre si por calces o arandelas.

Figura 2.13 Estacin de Polines Amortiguadores

Pgina 16

Tecsup

Equipos de Transporte de Material

Agosto 2007

Estaciones Polines de Transicin

Su finalidad es acompaar a la correa gradualmente desde su posicin abarquillada (artesa) al plano del tambor de mando, como as tambin desde la salida del tambor de reenvo hasta la posicin de marcha normal. El ngulo de artesa de cada una estas estaciones va disminuyendo o aumentando segn el caso en forma gradual, logrando mantener as un equilibrio en las tensiones producidas sobre la correa cuando debe cambiar su conformacin desde o hacia el abarquillamiento.

Figura 2.14 Estacin de Polines de Transicin

Estaciones de rodillos autoalineantes

Su funcin es la de proveer un alineado automtico de la correa. Su conformacin es igual a la de las estaciones comunes con la diferencia que poseen un movimiento pivotante central que les permite adaptarse y de esa manera corregir los posibles desbandes de la correa. Los extremos de los rodillos de este tipo de estaciones avanzan o retroceden en el sentido de la marcha de la correa y por un principio prctico de instalacin,

Pgina 17

Equipos de Transporte de Material

Agosto 2007

Tecsup

que indica "que la correa siempre se mover hacia el lado correspondiente al primer rodillo con el cual hizo contacto", logran centrar la misma. Para que estos dispositivos sean efectivos, deben estar instalados ligeramente ms altos que las estaciones fijas, esta diferencia de altura se establece normalmente entre 10 mm a 20 mm. La distancia entre este tipo de estaciones a lo largo del transportador, varan segn el ancho, velocidad y tensin de la correa como as tambin de la correcta centralizacin de la carga y el mantenimiento del equipo en general. Segn al largo del transportador esta distancia vara entre 25 m para transportadores cortos, hasta 120 m para largos sistemas de transporte. Es siempre conveniente instalar una de estas estaciones prximas a los tambores de reenvo y motrices (5 a 15 m).

Figura 2.15 Estacin de Polines Autoalineantes

Pgina 18

Tecsup

Equipos de Transporte de Material

Agosto 2007

Deslizamiento sobre cuna contina Este tipo de sustentacin de la correa es el ms adecuado cuando se trate de transporte de productos unitarios, elaborados, piezas, etc. Aunque tambin pueden ser utilizados en movimiento de graneles donde no es recomendable una distancia de transporte mayor de 50 m. La correa desliza sobre una superficie continua que puede ser de diferentes materiales como chapa, madera, laminado plstico o acero inoxidable. Las ventajas que este sistema ofrece sobre la de rodillos portantes son varias como: El costo del transportador es mucho menor. El producto se traslada con estabilidad, sin vibraciones ni desplazamientos. Durante todo el ciclo de movimiento la misma parte de la correa se encuentra en contacto con el producto. El conjunto del equipo es mucho ms liviano. El mantenimiento necesario es mucho menor por poseer muchas menos partes mviles.

Como contrapartida existe una superficie de friccin muy grande que debe ser tenida en cuenta para el clculo de potencia. A los efectos de disminuir al mximo las prdidas de potencia, la correa utilizada en estos casos deber tener un muy bajo coeficiente de friccin. La rigidez transversal de las correas utilizadas debe ser alta a los efectos de mantenerse planas en el sentido transversal (no es aplicable esta recomendacin para el caso de graneles). A los mismos fines la cobertura superior de la correa debe ser mnima. La cuna debe estar situada a no ms de 1mm por debajo del plano formado por los dimetros mnimos de los tambores de accionamiento y retorno (por la conicidad, estos dimetros mnimos corresponden a los extremos de los tambores).

Pgina 19

Equipos de Transporte de Material

Agosto 2007

Tecsup

Figura 2.16 Faja transportadora sobre cuna continua

Deslizamiento sobre cama de aire 6. Sistema de Soporte de la correa en el tramo de retorno Lo ms frecuente es que en este tramo la correa se sustente sobre rodillos planos, ms espaciados entre s que las estaciones portantes, dado que la correa debe soportar solamente su propio peso. Las distancias ms usuales son de 2 a 3 veces la distancia existente entre los rodillos portadores (para los casos de transportadores sobre rodillos en artesa) y de 2 a 3 metros (para los casos de transportadores sobre cuna continua), dependiendo del ancho de la correa y de su peso. Por las mismas razones apuntadas, estos rodillos pueden ser de constitucin menos robusta que los de carga. La alineacin de la correa en el tramo de retorno es algo que tambin debe ser tenido en cuenta, para ello es aconsejable el uso de rodillos autoalineantes, que para estos casos pueden ser rodillos con un extremo fijo y el otro mvil (ojal o colisa) que le permita variar su posicin paralela al resto o pivotantes en su centro, acompaando el desplazamiento lateral que pueda tener la correa, volvindola a

Pgina 20

Tecsup

Equipos de Transporte de Material

Agosto 2007

centrar (siguiendo el mismo principio enunciado para los autoalineantes portantes). La distancia entre estos rodillos autocentrantes normalmente oscila en los 15 m (para los casos de rodillos con una punta fija, debe colocarse la punta mvil del eje de cada uno de ellos alternadamente de uno y otro lado de la estructura). Se debe extremar el mantenimiento de estos rodillos cuando el material transportado posee caractersticas adherentes, dado que el depsito del mismo sobre aquellos es causal de desalineamiento de la correa.

Figura 2.17

Sistemas de Limpieza de la Correa En lneas generales se pueden definir 2 tipos: a) Raspadores o Rascadores. b) Deflectores. a) Raspadores o Rascadores Los ms comunes son los constituidos por una lmina de goma maciza tomada de un bastidor y en contacto con la correa presionando sobre ella por debajo del tambor de accionamiento y antes de que la misma se separe de aquel. Estas lminas no deben poseer insertos de tela y deben contar con perforaciones oblongas en el sitio donde se unen al bastidor para

Pgina 21

Equipos de Transporte de Material

Agosto 2007

Tecsup

permitir acercarlas o alejarlas de la correa segn la necesidad. Un poco ms sofisticados son aquellos raspadores montados sobre un contrapeso de modo que mantengan una presin constante sobre la correa, caben las mismas consideraciones para la lmina de goma y el peso del contrapeso debe ser el adecuado para evitar daos sobre la correa. Existe un tercer tipo de raspador que es aquel que esta constituido por un cepillo rotativo, ubicado en el mismo lugar que los anteriores. Este cepillo rotativo puede ser de cerdas de nylon o de lminas de goma; ambos tipos pueden girar acompaando el sentido de marcha de la correa en el punto de contacto o pueden estar motorizados y girar en sentido contrario provocando una accin ms efectiva de limpieza.

Figura 2.18

b) Deflectores Es el sistema utilizado para la limpieza de la cara inferior de la correa y consiste en un faldn inclinado respecto al eje de la correa. Dicho faldn es normalmente de goma y corresponden las mismas consideraciones que para las lminas de los raspadores. Se encuentra ubicado generalmente antes del tambor de reenvo (que es donde se

Pgina 22

Tecsup

Equipos de Transporte de Material

Agosto 2007

presentan los problemas con la presencia de cuerpos extraos sobre la cara inferior de la correa). Una variante de estos deflectores son los que poseen forma de "V" con su vrtice ubicado sobre el eje de la correa y orientado hacia el lado opuesto al tambor de reenvo, estos tambin son faldones de goma con las mismas consideraciones anteriores.

Figura 2.19

7. Chutes para la Carga del Transportador Una correcta seleccin de la forma de depositar la carga sobre la correa, asegura un prolongamiento de la vida de la misma; ya que es en esta zona de carga donde la correa sufre los mayores problemas de desgaste y sobre esfuerzo. Normalmente la transferencia del material transportadora hacia la correa se realiza a travs de lo que se conoce como Tolva de Carga, para el diseo de la misma y de todos los elementos del sistema que intervienen en la carga de la correa, se deben tener en cuenta algunas consideraciones:

Pgina 23

Equipos de Transporte de Material

Agosto 2007

Tecsup

Figura 2.20 Tolvas (Chutes) de carga y de descarga

Que el material transportado entre en contacto con la correa en la misma direccin de marcha y a la misma velocidad que aquella, evitando desgastes prematuros. Reducir al mnimo la altura de cada del material sobre la correa, para evitar daos prematuros en la cobertura de la misma. Que el material transportado se deposite en forma centrada sobre la correa, para que la misma no se vea sometida a esfuerzos laterales que ocasionan desgaste y no tienda a desviarse lateralmente lo que ocasiona problemas serios de alineamiento.

Figura 2.21 Carga Excntrica de la faja

Pgina 24

Tecsup

Equipos de Transporte de Material

Agosto 2007

En transportadores inclinados la zona de carga debe ser horizontal. En cargas con alto peso especfico se deben utilizar rodillos portantes amortiguadores en la zona de carga.

Figura 2.22

Si el material transportado presenta diferentes granulo-metras, es aconsejable la utilizacin de un sistema de cribas de modo que permita que la parte ms fina del material se deposite primero.

Figura 2.23

La apertura de la tolva debe ser creciente respecto a la direccin de marcha, favoreciendo el acomodamiento de la carga sobre la correa y evitando que el material se atore a la salida de la parte metlica de la tolva.

Figura 2.24

Pgina 25

Equipos de Transporte de Material

Agosto 2007

Tecsup

La estructura metlica de la tolva nunca debe estar en contacto con la correa, para evitar daos sobre la misma. La distancia mnima entre armazn de tolva y correa no debe ser menor a 25/30 mm. Esta distancia indicada, debe ir "creciendo" en el sentido de marcha de la correa para evitar que los materiales de granulometra alta se atasquen entre la estructura y la correa.

Figura 2.25

Es recomendable el uso de faldones laterales tomados de la estructura metlica de la tolva y en contacto con la correa para aquellas casos de materiales de granulometra fina (hasta 25 mm - cereales, fertilizantes). Estos faldones deben ser de caucho, sin inserciones de tela con espesores que oscilan entre los 5 a 10 mm. Los mismos deben ser regulables en cuanto a su acercamiento o alejamiento de la correa para poder ir compensando desgastes. El largo de estos faldones o guas laterales va a depender de la velocidad de alimentacin y del plano de operacin del transportador, como regla general para transportadores horizontales se toma un largo equivalente a la distancia que recorre la correa en 1,4 a 1,6 segundos. Para transportes inclinados el largo de la gua debe ser mayor como as tambin para aquellos casos donde la velocidad de cada del material sea

Pgina 26

Tecsup

Equipos de Transporte de Material

Agosto 2007

menor a la velocidad de la correa. Tambin como regla general puede decirse que las guas deben llegar hasta el punto donde la velocidad de la carga y la de la correa se igualen. Los tros de rodillos ubicados debajo de la zona de carga deben tener menor distancia entre ellos que en el resto del transportador. Para el caso de transportadores con deslizamiento sobre camas, es recomendable que en la zona de carga la cama sea reemplazada por rodillos horizontales con poca separacin entre ellos para evitar deteriorar la banda por el impacto producido por la carga del material.

Figura 2.26

En caso de cargas irregulares que hacen que la correa vaya en algunos tramos con carga total y en otra completamente vaca, ocasionando problemas de alineamiento, es recomendable el uso de alimentadores que logran uniformar la carga sobre todo el largo de la correa. El tipo de alimentadores a utilizar, va a depender del tipo de carga de que se trate; estos pueden ser: a rosca sin fin, a correa, a cadena y tablillas, giratorio y vibratorios.

Pgina 27

Equipos de Transporte de Material

Agosto 2007

Tecsup

Figura 2.27

La tolva de carga debe estar ubicada siempre despus de la "Distancia de Transicin" del tambor de reenvo al primer tro abarquillado y respecto al sentido de marcha de la correa.

Descarga del Transportador Lo ms frecuente es que la correa del transportador sea descargada en el

Pgina 28

Tecsup

Equipos de Transporte de Material

Agosto 2007

tambor de accionamiento (normalmente terminal o de cabeza), en forma directa sobre la estiba de material o a travs de una tolva de descarga que permite seleccionar la direccin de cada hacia uno u otro lado. En estos casos el material describe una trayectoria perfectamente calculable que permite a los proyectistas disear los flujos de material. Esta trayectoria va a depender de la granulometra del material, el grado de adherencia de este con la correa y de la velocidad de la correa entre otros factores. La descarga puede ser realizada tambin a travs de un sistema de tambores dobles denominado carro de descarga o triper. Consiste en una estructura fijada al transportador en un plano ms elevado, donde se montan los dos tambores, el superior ms avanzado respecto al sentido de marcha y el inferior ms atrasado respecto al mismo sentido. Durante el funcionamiento, cuando la correa se acerca al carro, comienza a separarse de los tros de acunamiento e ingresa en el tambor superior, produce la descarga, lo circunda cambiando de sentido, retorna e ingresa en el tambor inferior, lo circunda volviendo a cambiar de sentido retornando as a su trayectoria normal sobre los tros de acunamiento. Estos tripers pueden ser fijos o mviles. En el primer caso la descarga se produce en un punto predeterminado del sistema y puede ser realizada hacia ambos lados del equipo transportador a travs de tolvas con salidas direccionales. Estas tolvas tambin permiten la alternativa que la carga vuelva a ser depositada sobre la misma correa luego de abandonado el sistema y contine su trayectoria normal hacia otro triper fijo o hacia el final del transportador.

Pgina 29

Equipos de Transporte de Material

Agosto 2007

Tecsup

En los carros mviles la estructura se encuentra montada sobre ruedas que le permiten desplazarse sobre rieles laterales todo a lo largo del transportador y descargar el material en cualquier punto del mismo. El movimiento del carro puede ser realizado a travs de motorizacin propia, por la misma correa o por cable y malacate.

Figura 2.28

8. Distancia de transicin La Distancia de Transicin se define como la distancia entre la lnea central de la primera estacin de rodillos acunados y la lnea central del tambor de mando o de reenvi segn se trate del comienzo o el final del equipo transportador. La correa debe cambiar su posicin de plano (sobre el tambor de reenvo) a acunado (sobre la primer estacin) o viceversa s se trata del final del transportador (de acunado a plano). Como se puede deducir la distancia entre el tambor y los rodillos inclinados del tro es mayor que la que existe entre el tambor y el rodillo horizontal del tro; por lo tanto, si la distancia de transicin (ya definida) es muy corta, existe riesgo de sobreestiramiento de la correa en sus bordes que puede afectar el soporte de la carga y la vida de la correa. Existen dos casos bien definidos: a) Cuando la cara superior del tambor coincide en su plano con la cara superior del rodillo horizontal del

Pgina 30

Tecsup

Equipos de Transporte de Material

Agosto 2007

primer tro (o el ltimo) acunado normal. (transicin ms crtica). b) Cuando la cara superior del tambor se encuentra en un plano ms elevado que la cara superior del rodillo horizontal del primer tro (o el ultimo). La diferencia de nivel normalmente no debe ser mayor a aquella en la cual el plano del tambor coincide en nivel con 1/3 de la profundidad de la canaleta o garganta producida por el acunamiento (transicin menos crtica). Los factores que permiten una mayor o menor distancia de transicin son: el ngulo de artesa de los tros y el porcentaje de tensin admisible conque est siendo utilizada la correa.

Pgina 31

Equipos de Transporte de Material

Agosto 2007

Tecsup

Figura 2.29 Distancia de Transicin

Pgina 32

Tecsup

Equipos de Transporte de Material

Agosto 2007

Es comn que la transicin sea gradual y acompaada por tros de menor ngulo de artesa de modo que sostengan y suavicen la entrada de la correa a la artesa definitiva. (Ver Figura 2.27). b) Funcionamiento de los componentes no estructurales 1. Limpieza de la Correa Mantener la correa limpia ya sea en su lado portante en el tramo de retorno como as tambin en su lado de rodadura todo a lo largo del sistema es de extrema importancia para el correcto funcionamiento de l~ correa y de todo el transportador en general. Cuando el material transportado es pegajoso, este tiende a quedarse adherido a el lado portante de la correa y esto ocasiona que en el tramo de retorno este material adherido a la correa se vaya acumulando en los rodillos horizontales de sostn lo que ocasiona que los mismos vayan variando su dimetro en forma no uniforme lo que provoca desplazamientos laterales de la correa que llevan a daos importantes en los bordes de la misma. El material que se derrama sobre el lado de rodadura en el tramo de retorno, tiende a acumularse en el tambor de reenvo ocasionando por un lado daos en la carcaza de la correa y por otro lado su acumulacin lleva a provocar diferencias no uniformes en el dimetro de dicho tambor lo que atenta contra la correcta alineacin de la correa. Es tambin importante destacar que todos estos materiales que atentan contra la limpieza de la correa pueden provocar desgaste prematuro en las partes mviles del transportador. En caso de transportadores de correas sobre camas de deslizamiento, el material que se introduce entre la correa y la cama ocasiona

Pgina 33

Equipos de Transporte de Material

Agosto 2007

Tecsup

desbandes de la correa como as tambin desgaste prematuro de las mismas. Los sistemas de limpieza que pueden ser utilizados ya fueron definidos en un punto anterior. 2. Tensado de la Correa El tensado de la correa debe ser tal que no permita el patinamiento entre la correa y el tambor de accionamiento. Tambin debe ser suficiente como para que la correa se adapte perfectamente a la doble conicidad del tambor de mando cuando esta existiese. El patinamiento causa daos severos en la cara inferior de la correa come as tambin en el recubrimiento de los tambores de accionamiento. Los dispositivos utilizados para el tensado de la correa ya fueron vistos en puntos anteriores. 3. Escuadrado de la Correa El corte en perfecta escuadra de los extremos de la correa es esencial para un correcto empalme de la misma, lo que implica un funcionamiento sin irregularidades de la correa y a su vez contribuye a distribuir la tensin uniformemente todo a lo largo del empalme. Para un correcto escuadrado es recomendable determinar primero la lnea central de la correa y no guiarse por los bordes de la misma, dado que estos pueden presentar irregularidades propias del corte y estar desgastados o daados lo que implicara tomar una falsa referencia para proceder al escuadrado. La lnea central se puede determinar por el mtodo de cruzamiento de diagonales y una vez obtenida la misma, se utiliza una escuadra metlica para determinar la lnea de corte perpendicular a la lnea central. Si no se posee escuadra se puede recurrir al

Pgina 34

Tecsup

Equipos de Transporte de Material

Agosto 2007

mtodo de doble interseccin de arcos (Ver Figura 2.28).

Figura 2.30

4. Deformaciones de la Correa Un desbalanceo en las tensiones producido durante el proceso de fabricacin, puede ocasionar lo que se conoce como perfil abananado de una correa, lo que significa una desviacin de la correa hacia uno de sus lados respecto a una lnea recta tomada como referencia y en el sentido longitudinal. Para medir este abananamiento se sugiere extender la correa sobre una superficie plana y asegurarse que toda la superficie de la correa este perfectamente apoyada sobre el sustrato plano (no debe existir ningn tipo de ondulacin en ninguno de los bordes de la correa). Luego se procede a extender un alambre o cordn de control perfectamente recto al lado de la correa y que llegue de un extremo a otro de la

Pgina 35

Equipos de Transporte de Material

Agosto 2007

Tecsup

misma. A continuacin se mide la distancia existente entre el alambre o cordn de control y el punto de mayor desviacin de la correa respecto al mismo. El porcentaje (%) de abananamiento obedece a la siguiente frmula:

% abananamjento = Desviacin mxima en cm. x 100 Largo del alambre control en cm.

Es recomendable que este porcentaje (%) nunca supere el O,50/o en correas de servicio pesado y el 0,25% en correas de servicio liviano. El abananamiento puede ser producido tambin por una deficiencia del equipo de corte de la correa, dado que cuchillas desafiladas producen desgarramiento de los hilos de trama lo que resulta en un desbalanceo de tensiones lo que provoca el efecto mencionado. El torcimiento de los hilos de trama respecto a la perpendicular a la lnea central de la correa es un indicador de abananamiento en aquellas correas de tejido plano (varias telas), no as en las de tejido slido, donde este torcimiento de la trama es meramente cosmtico y no es indicativo de abananamiento. 5. Abarquillamiento de la correa Para el caso de deslizamiento sobre rodillos formando artesa, es imprescindible que la correa posea la flexibilidad suficiente como para que abarquille correctamente. La correa funcionando en vaco debe toma suficiente contacto con el rodillo central del tro a los efectos de lograr una marcha alineada (ver Figura 24), de no ser as la correa se desplazar hacia uno y otro lado pudiendo causar daos en los bordes de la misma. Cada modelo de correa posee un ancho mnimo indicado en Tabla de Especificaciones Tcnicas que depende de la construccin misma de la correa y del ngulo de artesa de los rodillos.

Pgina 36

Tecsup

Equipos de Transporte de Material

Agosto 2007

Figura 2.31

Soporte de Carga En los transportadores abarquillados la correa debe poseer la suficiente rigidez transversal como para soportar la carga sin que la misma fuerce a la correa sobre la unin de los rodillos, de no ser as se produce una flexin de la correa sobre un pequeo radio, crendose una lnea a lo largo de la misma que es permanentemente flexionada y provoca un rpido deterioro, llegando incluso a producir un corte longitudinal en la correa. Mientras mayor es el ngulo de abarquillamiento, mayor ser el esfuerzo de flexin que debe soportar la correa. En la Fig. 2.32 pueden apreciarse ambas disposiciones de la correa sobre la unin de los rodillos, la correcta y la incorrecta, siempre con correa cargada.

Figura 2.32

Pgina 37

Equipos de Transporte de Material

Agosto 2007

Tecsup

Cada modelo de correa posee un ancho mximo indicado en "Tabla de Especificaciones Tcnicas" para soportar la carga sin sobreflexionarse sobre la unin de rodillos, y que depende de la construccin misma de la correa, el ngulo de artesa de los rodillos y la densidad del material transportado. Las correas monocapa de tejido slido tienen excelente performance hasta un abarquillamiento de 35 inclusive. Las multitelas por ser generalmente de mayor espesor a las mismas tensiones, pueden soportar hasta 45 de abarquillamiento. Alineacin del sistema transportador Se define como el proceso de ajuste de rodillos, tambores y condiciones de carga de modo tal que permitan la marcha correcta de la correa, sin que la misma se salga de su curso. Este proceso se conoce tambin con el nombre de "entrenado de la correa". Las reglas bsicas para diagnosticar la falta de alineacin en la marcha de una correa son las siguientes: a) Cuando toda la correa se escapa de la trayectoria normal siempre en un mismo sector del transportador, la causa probable es la falta de alineacin o de nivelacin de toda la estructura del transportador y/o rodillos portantes y tambores del sector con problemas. b) Cuando una misma porcin de la correa se escapa de la trayectoria normal a lo largo de todo el transportador, la causa hay que buscarla en la correa misma (abananamiento) o en los empalmes (mal escuadrados) o en el sistema de carga de la correa (si la carga est descentrada, la correa tiende a escaparse de su trayectoria normal hacia el lado opuesto a aquel que est ms cargado).

Pgina 38

Tecsup

Equipos de Transporte de Material

Agosto 2007

Figura 2.33

La combinacin de estos problemas bsicos determina casos en los cuales la causa de los mismos es muy difcil de determinar. No obstante si se observa el funcionamiento durante un tiempo prolongado, la causa probablemente aparecer. Los casos ms comunes donde la causa del problema no puede ser determinada, son aquellos donde la correa tiene un comportamiento errtico (se desplaza hacia uno u otro lado irregularmente). Si este comportamiento errtico se observa en correas sin carga (vacas), el problema radica probablemente en el incorrecto abarquillado de la correa sobre los rodillos portantes. Si se observa en correas cargadas probablemente se trate de desuniformidad en el sistema de carga (el material se deposita sobre la correa hacia uno u otro lado de la misma en forma irregular). Puesta en transportador marcha del sistema

Para la puesta en marcha de un sistema transportador es necesario dedicar un tiempo importante a la observacin de todo el conjunto con la mayor atencin posible y proceder a eliminar las causas que impidan el correcto funcionamiento. El primer paso a tener en cuenta es la verificacin de la alineacin y nivelacin de todo el conjunto del transportador como as tambin la correcta alineacin entre s de los rodillos portantes y de los tambores de mando y de

Pgina 39

Equipos de Transporte de Material

Agosto 2007

Tecsup

reenvo. Se debe verificar que los rodillos rueden libremente y ninguno se encuentre trabado. Se debe controlar que se cumplan los requisitos explicados en los puntos "Carga del Transportador", "Descarga del Transportador", "Distancia de Transicin", "Abarquillamiento de la correa" y "Soporte de Carga". Una vez realizadas estas verificaciones, se pone en marcha el equipo y teniendo en cuenta lo expresado en el punto "Tensado de la Correa", se procede a corregir los errores que se observen en el centrado de la correa siguiendo las reglas bsicos enunciadas anteriormente; se realiza primero la operacin en vaco (sin carga) y luego, de ser necesario, se corrige el sistema con carga. 3.2.2. Seleccin de fajas Consideraciones previas 1. Seleccin de la correa transportadora Para la correcta seleccin de la correa transportadora adems de tenerse en cuenta todo lo analizado para los componentes estructurales y no estructurales de un sistema transportador, se deben considerar otros factores que definiremos a continuacin. 2. Seleccin de cobertura Existe una gran variedad de compuestos para la cobertura de la correa y los mismos son seleccionados en funcin de su compatibilidad con el servicio que la correa debe cumplir y con el medio ambiente dentro del cual opera. Los elastmeros ms comnmente utilizados en la fabricacin de las correas transportadoras son: goma, PVC y uretano. Cada uno de estos materiales poseen ventajas y desventajas. Por ejemplo para el transporte de minerales muy abrasivos la correcta seleccin recae sobre correas de goma por su excelente resistencia a la abrasin y gran rescilencia, eventualmente

Pgina 40

Tecsup

Equipos de Transporte de Material

Agosto 2007

puede utilizarse tambin el uretano. Para el caso de minerales soft (carbn, potasio, etc.), granos, productos de la madera, etc. el PVC posee un excepcional desempeo; particularmente en el caso de correas de Tejido Slido de Poliester y PVC, donde la cobertura est formada por PVC y fibras superficiales de la carcasa de poliester que son sacrificables y le dan gran resistencia a la superficie de la correa. La caracterstica de Retardante de Llama de una cobertura es altamente deseable en aquellos casos donde la seguridad es punto fundamental en la seleccin de la correa, tales como minera subterrnea y granos. Tanto la goma como el PVC pueden ser formulados de modo tal que posean esta caracterstica. La caracterstica Antiesttica de una correa es importante para aquellos casos donde el ambiente de operacin presente peligro de deflagracin por descargas estticas de energa. Tanto la goma como el PVC cumplen perfectamente con estos requisitos si son fabricados para tal fin. Para transportadores sobre cuna continua, es importante que la cara inferior de la correa posea un bajo coeficiente de friccin. Para la seleccin de la cobertura es importante tambin considerar la reaccin qumica o resistencia que est presente a elementos tales como aceites, cidos, grasas animales, ozono, etc. El rango de temperatura dentro del cual opera una correa es importante porque cada compuesto tiene diferentes resistencias a temperaturas mximas y mnimas de operacin. 3. ngulo de sobrecarga dinmico Si un material a granel es volcado sobre una superficie plana horizontal, la pila formada posee un perfil con un ngulo sobre la horizontal, nica para cada tipo de material y que se conoce como ngulo de Reposo.

Pgina 41

Equipos de Transporte de Material

Agosto 2007

Tecsup

Cuando esa pila es vibrada, el ngulo va decreciendo, dependiendo del tipo de material y el tipo de movimiento. El material granel depositado sobre una correa transportadora en movimiento adopta estas ltimas caractersticas con una disminucin que oscila entre los 50 y los 200. Este ngulo resultante es el que se conoce como ngulo de Sobrecarga Dinmico y si bien existen tablas generales para los diferentes materiales que lo indican, es bueno saber que el mismo vara de un transportador a otro.

Figura 2.34 ngulo de Sobrecarga Dinmica

El conocimiento del ngulo de Sobrecarga Dinmico es til para determinar el grado de inclinacin de un sistema transportador para cada tipo de material, partiendo de la premisa que dicha inclinacin siempre debe ser inferior al ngulo de Sobrecarga. En general las correas con coberturas de goma permiten ngulos de inclinacin en el transporte de hasta 180, mientras que las de PVC estn limitadas a 120 aproximadamente; en ambos casos siempre dependiendo del ngulo de Sobrecarga del material transportado. Para compensar estos bajos ngulos de inclinacin en la operacin de transporte, se fabrican correas con superficie corrugada que permiten incrementos importantes del ngulo de inclinacin del transporte. Existen muchos diseos de corrugado, hay algunos comunes y otros de diseo especial de cada fabricante.

Pgina 42

Tecsup

Equipos de Transporte de Material

Agosto 2007

Otra alternativa es el agregado de perfiles de diferentes diseos (postizos) pegados a la superficie de la correa por diferentes mtodos (en fro o en caliente). En estos casos debe tenerse en cuenta un cambio en el sistema de sostn de la correa en el tramo de retorno de forma tal que se adapte al paso de los perfiles. 4. Datos requeridos para la correcta seleccin de una correa transportadora Por todo lo expuesto se entiende con son muchas las consideraciones a ser tenidas en cuenta para la correcta seleccin, a continuacin se brinda una lista de los datos a obtener para la seleccin final debindose tener en cuenta que a veces es necesario modificar un requerimiento a los efectos de satisfacer otro ms importante. 1) Esquema de la instalacin. 2) Material transportado.

Denominacin del producto. Descripcin. Densidad. Granulometra. Presencia de aceite o grasas y qumicos. Temperatura del producto. Necesidad de resistencia al fuego y antiestaticidad. Humedad. Grado de abrasin. Temperatura ambiente.

3) 4) 5) 6) 7) 8)

Capacidad mxima de transporte. Ancho de la correa. Distancia entre centros de tambores. Desnivel entre centros de tambores. Dimetro de tambores (mando y reenvo). Mando.

Tambor simple o tambor doble. ngulo de abrace de la correa al tambor. Superficie del tambor de mando (recubierta o no). Localizacin del mando. Tipo de arranque empleado.

Pgina 43

Equipos de Transporte de Material

Agosto 2007

Tecsup

9) Sistema tensor.

Tipo. Localizacin. Material de construccin. Dimetro. ngulo de artesa. Nmero de rodillos por estacin. Distancia entre estaciones. Material de construccin. Dimetro. Distancia entre rodillos.

10) Rodillos portantes.

11) Rodillos de retorno.

12) Velocidad de la correa. 13) Potencia instalada. 14) Sistema de carga.

Esquema. Tipo. Altura de cada. ngulo de cada. Esquema. Tipo.

15) Sistema de descarga.

16) Horas de trabajo al da. 17) Sistema de empalme. 18) Mnima temperatura ambiente promedio. 3.2.3. Principales actividades de mantenimiento Empalme de fajas Procedimiento para empalme en fro de correas transporta-doras UNIPLY 1. Determinar el Largo de Empalme (L) con la siguiente frmula: L = E . 75 Donde E: espesor de la correa Considerar que al Desarrollo que se necesita se deben agregar: un Largo de Empalme (L) + 0,5 Anchos (A) para determinar el largo total a comprar. Agregar siempre 200 300 mm. ms para escuadrar las puntas con comodidad.

Pgina 44

Tecsup

Equipos de Transporte de Material

Agosto 2007

2.

Las puntas se deben escuadrar siguiendo cualquiera de los dos procedimientos indicados en este website. Considerar que una vez realizados los dos cortes en escuadra de los extremos, el largo total de la correa sobre la cual se va a trabajar obedecer a la siguiente frmula: Largo Total = D + L + 0,5 Donde: D : Desarrollo de la correa necesaria para el equipamiento. L : Largo de empalme. A : Ancho de la correa. Nota: El medio Ancho se agrega para poder realizar el empalme en diagonal como se explica en el siguiente punto.

3.

El Empalme se realiza en diagonal con un ngulo de entre 20 a 22 respecto al extremo cortado en escuadra. Un procedimiento sencillo es marcar la mitad de un ancho sobre uno de los laterales y unirlo mediante una recta con el vrtice del lado opuesto (ver Fig. 2.35). El corte definitivo se realiza sobre esta recta marcada.

LADO "A"

LADO "B"

Corte

Figura 2.35

Pgina 45

Equipos de Transporte de Material

Agosto 2007

Tecsup

Procedimiento de Desgaste del Lado "A" (Lado con Cobertura) En primer lugar se elimina totalmente la cobertura de PVC en toda la zona de empalme. La labor se realiza con herramienta de mano elctrica con lija de papel. Luego se procede al desgaste de la carcasa textil (tela) de la correa, de mayor a menor (chanfleado), utilizndose la misma herramienta. (Ver figuras).

LADO "A"

LADO "A" sin cobertura

Desgaste LADO "A"

Figura 2.36

Procedimiento de Desgaste del Lado "B" (Lado sin Cobertura) Se procede al desgaste de la carcasa textil (tela) de mayor a menor (chanfleado) con la misma herramienta anterior. La capa de PVC del otro lado se deja intacta. (Ver figuras).

Cobertura LADO "B" Cobertura PVC intacta

Desgaste LADO "B" Figura 2.37

Pgina 46

Tecsup

Equipos de Transporte de Material

Agosto 2007

Se procede a unir las dos puntas previamente cementadas. El cemento utilizado es de dos componentes especial para PVC. La forma de utilizacin y de colocar las dos manos del cemento estn indicadas en el folleto o en el envase del mismo.

Cemento para PVC

Figura 2.38

Una vez unidas las dos puntas, se procede a extraer el aire que pueda haber quedado atrapado rolando la zona de empalme con rodillos dobles o simples. Si bien no es necesario, se aconseja el prensado de la zona de empalme durante un par de horas. Si hubiese quedado una diferencia de nivel entre las uniones, se recomienda "suavizarlas" utilizando la misma herramienta que para el desgaste a continuacin se procede a pincelar con el mismo cemento estas partes suavizadas.

Pgina 47

Equipos de Transporte de Material

Agosto 2007

Tecsup

PROBLEMAS MS COMUNES EN CORREAS TRANSPORTADORAS Una determinada seccin de la correa, siempre la misma, sale de alineacin. a) Correa curvada 1) Tratar de corregirla aplicando rodillos longitudinalmente. autocentrantes principalmente en el ("abananamiento") tramo de retorno. 2) En caso de correa nueva y siempre y cuando la curvatura no exceda los estndares, puede ser corregida por tensado. 3) Si la curvatura excede los estndares, cambiar la correa. b) Empalme fuera de escuadra. 1) Rehacer el empalme. La correa sale de alineacin en determinado punto del transportador. a) Rodillos (simple, par o tro) 1) Disponer los rodillos (simple, par o tro) anteriores a ese punto no en su posicin correcta. estn perpendiculares a la direccin de marcha. b) Acumulacin de material 1) Colocar rascadores sobre la cara interna sobre los rodillos. de la correa. c) Rodillos bloqueados. 1) Sustituir los rodillos bloqueados. 2) Mejorar el mantenimiento y lubricacin del transportador. d) Estructura fuera de nivel o 1) Comprobar y corregir el desvo o el torcida. desnivel de la misma. La correa tiende a salirse de los tambores terminales (accionamiento y reenvo). a) Tambores terminales no 1) Comprobar y corregir la alineacin. alineados. b) Acumulacin de material 1) Colocar rascadores sobre la cara interna sobre los tambores. de la correa. c) Rodillos prximos a los 1) Comprobar y corregir la alineacin. Si es tambores no alineados. necesario emplear rodillos autocentrantes, en el tramo de retorno antes del tambor de reenvo y en el tramo portante 15 a 20 metros antes del tambor de accionamiento. d) La carga del material no es 1) Modificar la tolva de carga de modo que simtrica respecto al centro de el material sea conducido y se deposite la correa. regularmente sobre la parte central de la correa (eje del transportador).

Pgina 48

Tecsup

Equipos de Transporte de Material

Agosto 2007

La correa sale de alineacin en uno o ms puntos del transportador en forma errtica. a) La correa tiene poca 1) Colocar rodillos autocentrantes. flexibilidad transversal o 2) Inclinar los rodillos laterales de la carcasa superdimensionada. artesa en direccin a la marcha de la correa. 3) Disminuir la inclinacin de los rodillos laterales de la artesa, no ms de 2. 4) Aumentar el peso del material sobre la correa disminuyendo la velocidad de la misma. 5) Sustituir la correa, instalando otra de mayor flexibilidad transversal o carcasa correctamente dimensionada. b) La carga del material es 1) Modificar el sistema de carga. desuniforme hacia uno y 2) Colocar rodillos autocentrantes. otro lado de la correa. Excesivo estiramiento de la correa. a) Tensado excesivo. 1) Ir reduciendo el tensado hasta el punto de deslizamiento y de all proceder a aumentarla ligeramente. 2) Engomar el tambor motriz para reducir la tensin o adoptar doble tambor motriz con el mismo fin (aumento del arco abrazado). 3) Adoptar estirador automtico correctamente calculado. b) Se super la tensin de 1) Disminuir el rozamiento de las servicio de la correa instalada. partes mviles mejorando el mantenimiento del equipo. 2) Aumentar la velocidad o disminuir la capacidad dejando invariable la relacin velocidad: capacidad. 3) En caso de deslizamiento sobre cama, verificar que el coeficiente de friccin de la correa no sea muy elevado. 4) Recalcular la correa y adoptar otra de mayor tensin de servicio.

Pgina 49

Equipos de Transporte de Material

Agosto 2007

Tecsup

Excesivo desgaste en el lado inferior de la correa. a) Patinamiento de la 1) Aumentar el tensado. correa sobre los 2) Engomar el tambor motriz (aumento tambores. coeficiente de friccin entre correa y tambor). 3) Aumentar el arco abrazado de la correa al tambor motriz, ya sea aplicando rodillos desviadores, adoptando doble tambor motriz o aumentando simplemente el dimetro del tambor motriz. 4) En caso de deslizamiento sobre cama, verificar que el coeficiente de friccin de la correa no sea muy elevado. 5) De ser posible disminuir velocidad. b) Material filtrado 1) Instalar o verificar los rascadores sobre el sobre el lado de lado de rodadura de la correa. rodadura de la 2) Instalar o verificar los faldones de la tolva correa de carga.

c) Rodillos portantes bloqueados.

1) Sustituir los rodillos bloqueados. 2) Mejorar el mantenimiento y lubricacin del transportador.

Excesivo desgaste en el lado superior de la correa. a) Cobertura superior 1) Seleccionar la correa de cobertura inadecuada. adecuada al material transportado. b) Velocidad de cada del 1) Adaptar la tolva de carga de modo material sobre la correa que el material llegue en forma muy alta o muy baja. tangencial a la direccin de la correa y aproximadamente a la misma velocidad. c) Rodillos de retorno 1) Corregir limpiando, lubricando o bloqueados, sucios o cambiando los rodillos. Establecer un desalineados. programa de mantenimiento ms severo. d) Aglomeracin de material 1) Mejorar la carga adaptando la en el punto de carga. dosificacin de la misma a la capacidad de transporte del equipo. e) Excesiva flexin de la 1) Aumentar el tensado de la correa si correa (flecha) entre las este hubiera disminuido. estaciones de rodillos 2) Cambiar la correa por otra de mayor portantes. tensin de servicio. 3) Disminuir la distancia entre las estaciones de rodillos portantes.

Pgina 50

Tecsup

Equipos de Transporte de Material

Agosto 2007

Desgastes localizados severos y/o roturas, longitudinales, sobre el lado superior. 1) Faldones o guas laterales 1) Reemplazarlos por otros de menor muy duros. dureza. 2) Faldones muy apretados 1) Regularlos. sobre la correa. 3) El espacio entre la correa y 1) Regular la distancia de modo que en los faldones no es creciente el extremo de los faldones sea en el sentido de marcha. levemente superior a la granulometra del material transportado, evitando as atascamientos del mismo. 4) Oscilacin de la correa en el 1) Instalar rodillos portantes punto de la carga. amortiguadores en la zona de carga de modo que no permitan que la superficie de la correa pierda contacto con los faldones. La correa patina sobre el tambor motriz. a) Tensado insuficiente. 1) Aumentar el tensado desde el tornillo tensor o aumentando el contrapeso. b) Tambor muy pequeo. 1) Aumentar el dimetro del tambor. 2) Aumentar el arco de contacto entre correa y tambor con un rodillo desviador. c) Coeficiente de friccin entre 1) Aumentar la adherencia engomando el correa y tambor (mA) muy tambor motriz. bajo. 2) Aplicar rascadores en caso de interposicin de material transportado entre la correa y el tambor de naturaleza tal, que ocasione disminucin de la adherencia. d) Coeficiente de friccin 1) Seleccionar el lado de la correa de menor entre correa y cama de Coeficiente. deslizamiento mG muy 2) Cambiar la correa por otra de menor alto. Coeficiente. 3) Cambiar el tipo de cama de deslizamiento por otra de menor Coeficiente.

Pgina 51

Equipos de Transporte de Material

Agosto 2007

Tecsup

Rotura del empalme sinfn. a) Empalme mal realizado. 1) Rehacerlo. b) Tensado excesivo. 1) Ir reduciendo el tensado hasta el punto de deslizamiento y de all proceder a aumentarlo ligeramente. c) Tambores demasiado 1) Aumentar el dimetro de los pequeos. tambores. 2) Seleccionar una correa adecuada al dimetro existente. Rotura del empalme mecnico (grampas). a) Mala seleccin de las 1) Cambiarlas seleccionando grampas. correctamente, teniendo en cuenta la tensin de servicio, dimetro mnimo de tambores y espesor de la correa (datos aportados por el fabricante de las grampas). b) Tensado excesivo. 1) Ir reduciendo el tensado hasta el punto de deslizamiento y de all proceder a aumentarlo ligeramente.

Tabla 2.3

3.2.4.

Clculos de fajas 1. Factor de Correccin por Impacto Te = Lb . f . (Wm + Wb) Donde:

Lb: longitud de la cama de impacto en m o pies. Te: el cambio de tensin neta en la faja por efecto de la cama de impacto. Wm: peso del material transportado por unidad de longitud. Wb: peso de la faja por unidad de longitud. f: coeficiente de friccin.

2. Determinacin de la Potencia Para estimar la potencia requerida por una faja transportadora en una nueva instalacin es necesario determinar o conocer los siguientes parmetros:

Velocidad de la Faja "V" en m/s pies/min.

Pgina 52

Tecsup

Equipos de Transporte de Material

Agosto 2007

Peso del Material Transportado "Q" en toneladas/hora o libras/hora. Peso de la Faja "Wb" en kg/m o lb/pie.

3. Determinacin de la Potencia Adicional 3.2.5. Alineamiento de polines y fajas Alineacin del sistema transportador Se define como el proceso de ajuste de rodillos, tambores y condiciones de carga de modo tal que permitan la marcha correcta de la correa, sin que la misma se salga de su curso. Este proceso se conoce tambin con el nombre de entrenado de la correa. Las reglas bsicas para diagnosticar la falta de alineacin en la marcha de una correa son las siguientes: a) Cuando toda la correa se escapa de la trayectoria normal siempre en un mismo sector del transportador, la causa probable es la falta de alineacin o de nivelacin de toda la estructura del transportador y/o rodillos portantes y tambores del sector con problemas. Cuando una misma porcin de la correa se escapa de la trayectoria normal a lo largo de todo el transportador, la causa hay que buscarla en la correa misma (abananamiento) o en los empalmes (mal escuadrados) o en el sistema de carga de la correa (si la carga est descentrada, la correa tiende a escaparse de su trayectoria normal hacia el lado opuesto a aquel que est ms cargado).

b)

Figura 2.39

Pgina 53

Equipos de Transporte de Material

Agosto 2007

Tecsup

La combinacin de estos problemas bsicos determina casos en los cuales la causa de los mismos es muy difcil de determinar. No obstante si se observa el funcionamiento durante un tiempo prolongado, la causa probablemente aparecer. Los casos ms comunes donde la causa del problema no puede ser determinada, son aquellos donde la correa tiene un comportamiento errtico (se desplaza hacia uno u otro lado irregularmente). S este comportamiento errtico se observa en correas sin carga (vacas), el problema radica probablemente en el incorrecto abarquillado de la correa sobre los rodillos portantes. Si se observa en correas cargadas probablemente se trate de desuniformidad en el sistema de carga (el material se deposita sobre la correa hacia uno u otro lado de la misma en forma irregular). Puesta en marcha del sistema transportador Para la puesta en marcha de un sistema transportador es necesario dedicar un tiempo importante a la observacin de todo el conjunto con la mayor atencin posible y proceder a eliminar las causas que impidan el correcto funcionamiento de la instalacin.

Pgina 54

Tecsup

Equipos de Transporte de Material

Agosto 2007

4. Otros equipos de transporte de material 4.1. Elevador de cangilones

Figura 2.40

1. 2. 3. 4. 5. 6.

Tapa superior desmontable. Chumacera de baleros esfericos auto alineables. Boca descarga con placa reforzada en el fondo. Sprockets con dientes cortados a la flama acuada a la flecha. Soportes de las chumaceras, reforzados e integrados a la tapa. Seccin Inferior de la parte superior en placa 3/16 1/4.

Pgina 55

Equipos de Transporte de Material

Agosto 2007

Tecsup

7.

8. 9. 10. 11. 12. 13. 14. 15. 16. 17. 18.

Secciones intermedias con refuerzos embutidos para darle rigidz y sellado. Fabricado en lmina de 1/8 de espesor. Espacios amplios entre cangilones y caja. Cangilones de acero estructurado, tipo pesado de todos los tipos. Cadena tipo pesado de acero troquelado sin rodillos. Construccin auto estable con refuerzos predoblados. De Puertas de inspeccin abisagradas - intermedias. De Seccin de bota en placa de 3/16 1/4 de espesor. Puertas frontales y traseras de accin rpida para reparaciones o limpieza en la seccin de bota. Sprocket con dientes cortados a la flama. Fondo embridado con placa de apoyo para fijarse a la cimentacin. De Chumaceras de baleros, tensoras de tornillos o gravedad. Boca de carga, embridada para conectar la alimentacin.

Elevadores de cadena Los elevadores de cangilones de cadena transportadora de alta capacidad, producidos por EEL, con cadena de doble articulacin de dos torones, son extremadamente resistentes al desgaste gracias a un temple profundo especial. Dependiendo del tipo de cadena empleada, las ruedas motrices o son del tipo sin dientes con segmentos sustituibles de hierro de fundicin endurecida o coronas dentadas con dientes sustituibles de gran resistencia al desgaste. Se emplean engranajes helicoidales con backstop en el accionamiento de motores de ms de 15 KW. Un acoplamiento hidrulico entre el motor de accionamiento principal en la caja de engranajes asegura un arranque suave y funciona como una proteccin contra sobrecarga. El tensionado de la cadena se efecta mediante un dispositivo tensor automtico. Un indicador de nivel del material y un detector de mocin garantizan la seguridad adicional. Los elevadores de cangilones tienen fundas simples o dobles de auto apoyo, hechas.

Pgina 56

Tecsup

Equipos de Transporte de Material

Agosto 2007

4.2.

Transportador helicoidal Componentes del transportador helicoidal

Figura 2.41

5. Bibliografa MIRAVETE, Antonio; LARROD, Antonio. "Transportadores y elevadores. Editorial: Servicio de Publicaciones del Centro Politcnico de la Universidad de Zaragoza. Transportador helicoidal. Componentes de acoplamiento como tornillos, flechas y tuercas de seguridad. Colgantes y bujes. Tapas de extremo. Artesas, cubiertas, y limitadores de carga. Bridas Nu-Weld. Bocas de descarga y alimentacin. Pie soporte atornillable y soldable. "fdf. GOOD YEAR. "Manual de Instalacin y Mantenimiento de Bandas Transportadoras y Elevadoras".

A. B. C. D. E. F. G. H.

Pgina 57

Equipos de Transporte de Material

Agosto 2007

Tecsup

GOOD YEAR. "Flexsteel: Reparaciones en Correas". REMA TIP TOP. Transportadoras".

Manual

para

Empalmes

"Manual

de

empalme

de

Fajas

6. Glosario Chute de Carga. Chute de Descarga. Deflectores. Estructura de soporte. Faja Transportadora. Sistema de limpieza de la correa. Soporte en el tramo de carga o portante. Soporte de la correa en el tramo de retorno. Tambor de accionamiento. Tambor de reenvo. Tambor de tensado o de estiramiento. Limpiadores. Rascadores. Camas de impacto. Planchas guas de desgaste. Limpieza de la correa. Tensado de la correa. Escuadrado de la correa. Deformaciones de la correa. Abarquillamiento de la correa. Soporte de Carga.

7. Direcciones Web Fajas Transportadoras www.rednuting.com www.roeda.com.pe www.tti.com.gt www.tecnifajas.com www.martin-eng.com www.superior-ind.com www.overlandconveyor.com www.applieddem.com www.conveyorengineering.com

Pgina 58

Tecsup

Equipos de Transporte de Material

Agosto 2007

Transportadores Helicoidales www.screwconveyor.com www.montindustria.com www.iaf.es www.intertica.com www.ocpi.cu

Elevador de Cangilones http://tamesur.net/ www.artedigital.com.mx www.sweetmfg.com www.eelindia.com

Pgina 59

You might also like

- Sesión 04 y 05 - Fajas TransportadorasDocument0 pagesSesión 04 y 05 - Fajas Transportadorasjosean_246No ratings yet

- Cálculos de Fajas TransportadorasDocument13 pagesCálculos de Fajas TransportadorasJosue Calderón Juarez100% (2)

- Criterio de Diseño FajasDocument18 pagesCriterio de Diseño FajasGiovanna100% (1)

- Diseño de Fajas - CEMADocument10 pagesDiseño de Fajas - CEMAJared Torrejon GuerreroNo ratings yet

- Anexo 1 MechDocument2 pagesAnexo 1 MechbetojulioNo ratings yet

- Fajas TransportadorasDocument43 pagesFajas TransportadorasmNo ratings yet

- Concepto para El Cálculo de Correas Transportadoras Cargadas y Atolladas. MineBelt 2013Document28 pagesConcepto para El Cálculo de Correas Transportadoras Cargadas y Atolladas. MineBelt 2013Jimmy Carvajal Jimmy100% (1)

- 3 Elevador de CanguilonesDocument6 pages3 Elevador de CanguilonesHanna Andrea CastilloNo ratings yet

- Manual Del Inspector Cintas TransportadorasDocument7 pagesManual Del Inspector Cintas TransportadorasSilari Abdon Cáceres100% (1)

- Listado de Partes y Piezas Alimentador Vibratorio MV40120 - 128Document23 pagesListado de Partes y Piezas Alimentador Vibratorio MV40120 - 128Juan Francisco König100% (1)

- Ejercicios de MantenimientoDocument2 pagesEjercicios de MantenimientoEdson Edu Ramirez DiazNo ratings yet

- TrommelDocument4 pagesTrommelToshico Alberto Moya InquilNo ratings yet

- Sistema HidrosetDocument6 pagesSistema HidrosetRoberto Cortés Díaz100% (1)

- Catalogo ProductosDocument2 pagesCatalogo ProductosDismetNo ratings yet

- Chancadora de MandibulaDocument24 pagesChancadora de MandibulaRoger Mamani Churata100% (1)

- Calculo de BandasDocument60 pagesCalculo de Bandasdieguin_arm9236No ratings yet

- Manual Harnero BananaDocument24 pagesManual Harnero BananaMag Arias67% (3)

- Descripción de Componentes MoliendaDocument20 pagesDescripción de Componentes MoliendaJosué Malpartida100% (1)

- Fajas Transportadoras - JCGRENDocument16 pagesFajas Transportadoras - JCGRENTonny YMNo ratings yet

- Manual Irk38c01.06 PDFDocument13 pagesManual Irk38c01.06 PDFHERNAN CONTRERASNo ratings yet

- RASPADORES SECUNDARIOS 20071284 - BA - ReinigerCSS7 - Tecnipak - Es PDFDocument7 pagesRASPADORES SECUNDARIOS 20071284 - BA - ReinigerCSS7 - Tecnipak - Es PDFespinozcristian100% (1)

- Transporte Del MineralDocument134 pagesTransporte Del MineralLuis Enrique Ramos Astoyauri50% (2)

- Antucoya Presentación Apron FeederDocument21 pagesAntucoya Presentación Apron FeederCheloNo ratings yet

- Rotopala InfoDocument9 pagesRotopala InfoFelipe Valdivia SeguelNo ratings yet

- Harneros VibratoriosDocument10 pagesHarneros VibratoriosLuis Gallardo Vergara67% (3)

- Fenomenos de Transporte PulpaDocument34 pagesFenomenos de Transporte PulpaCesar Vallejos MoncadaNo ratings yet

- Sistema de Transporte de Fajas PirelliDocument28 pagesSistema de Transporte de Fajas PirelliClinton Huamán Chávez100% (1)

- Fajas TransportadorasDocument61 pagesFajas TransportadorasAbel David Zapata ToledoNo ratings yet

- Presentación Chancado 1Document75 pagesPresentación Chancado 1Fredys AlvarezNo ratings yet

- Clase 1 - MoliendaDocument107 pagesClase 1 - MoliendaEdgardo Soto50% (2)

- Datos Técnicos Chancador PrimarioDocument3 pagesDatos Técnicos Chancador PrimarioSergio Sandoval100% (1)

- OK 6. F Mant Correctivo Cambio de Manto y Coraza de Bowl Chancado PebblesDocument6 pagesOK 6. F Mant Correctivo Cambio de Manto y Coraza de Bowl Chancado PebblesLyly AnaNo ratings yet

- Cambio de Cinta Transportadora 115CV203 en Collahuasi. MineBelt 2013. Victor CastilloDocument32 pagesCambio de Cinta Transportadora 115CV203 en Collahuasi. MineBelt 2013. Victor CastilloSebastian Hernandez100% (1)

- Clase 2 - Transporte de PulpasDocument65 pagesClase 2 - Transporte de PulpasEdgardo Soto100% (1)

- La Tribología y Reductor Dde VelocidadDocument10 pagesLa Tribología y Reductor Dde VelocidadANDREINA RAMOSNo ratings yet

- Diseño de Plantas 2019-I. - Unidad 03Document42 pagesDiseño de Plantas 2019-I. - Unidad 03darwinNo ratings yet

- Alimentador de Placas PDFDocument13 pagesAlimentador de Placas PDFAnita Fernandez C.No ratings yet

- 5ta Clase Fajas-TransportadorasDocument33 pages5ta Clase Fajas-TransportadorasGianfranco Ampuero Villavicencio100% (1)

- Alimentadores VibratoriosDocument4 pagesAlimentadores Vibratoriosphilipss marleyNo ratings yet

- Circuito de Trituración - ModDocument18 pagesCircuito de Trituración - ModannaNo ratings yet

- Alimentadores de CorreaDocument4 pagesAlimentadores de CorreaEliud Vg Cabral100% (2)

- RotopalaDocument16 pagesRotopalaGabriela Paulina San Juan LobosNo ratings yet

- Mejoras Área ChancadoDocument7 pagesMejoras Área ChancadoJaime Nuñez BlancoNo ratings yet

- Texto Mantencion y Operacion ChancadoresDocument58 pagesTexto Mantencion y Operacion ChancadoresJoel Miguel Angel PachecoNo ratings yet

- Manual Operacion Filtro CeramicoDocument16 pagesManual Operacion Filtro CeramicoJonny Luciano FernandezNo ratings yet

- Planta Portatil TrituracionDocument2 pagesPlanta Portatil TrituracionDismetNo ratings yet

- Trabajo de Diseño de Fajas TransportadorasDocument51 pagesTrabajo de Diseño de Fajas TransportadorasYvala Zamora PercyNo ratings yet

- Bandas Transportadoras para CalizaDocument3 pagesBandas Transportadoras para CalizaDiana Paniagua HerreraNo ratings yet

- Diseño de Una Faja Stacker LongitudinalDocument30 pagesDiseño de Una Faja Stacker LongitudinalAndre Aliaga100% (1)

- Fajas Transportadoras Clases 2014Document36 pagesFajas Transportadoras Clases 2014torito2014No ratings yet

- PM Molino SagDocument7 pagesPM Molino SagJoseLuisAlanocaNo ratings yet

- Cintas TransportadorasDocument13 pagesCintas TransportadorasCarolina Donoso MorenoNo ratings yet

- Presentación DRT CV202 Oct-2019Document44 pagesPresentación DRT CV202 Oct-2019Antonio Olmedo AvalosNo ratings yet

- PET - Cambio Excéntrica y ContraejeDocument73 pagesPET - Cambio Excéntrica y ContraejeJOSE ANDRES GARCIA ANDRADENo ratings yet

- Diseño de Plantas 2019-I. - Unidad 04Document54 pagesDiseño de Plantas 2019-I. - Unidad 04EccRodoNo ratings yet

- ZARANDASDocument32 pagesZARANDASVictor Melo VildozoNo ratings yet

- Selecci N y Dimensionamiento de Harneros IndustrialesDocument8 pagesSelecci N y Dimensionamiento de Harneros IndustrialesMarco Kako Novoa0% (1)

- Falla ChancadoDocument5 pagesFalla ChancadoErick Ore AlvarezNo ratings yet

- Cintas Transprotadoras: Carguío y TransporteDocument53 pagesCintas Transprotadoras: Carguío y TransporteKarina Hernandez CorreaNo ratings yet

- Funcionamiento de Correas TransportadorasDocument18 pagesFuncionamiento de Correas TransportadorasLuis Gutiérrez AlvarezNo ratings yet

- Catalogo GRUPOS DE HIDROCICLONADO PDFDocument2 pagesCatalogo GRUPOS DE HIDROCICLONADO PDFRA Lopez RiosNo ratings yet

- Manual PIRELLI - Diseño de Cintas TransportadorasDocument69 pagesManual PIRELLI - Diseño de Cintas Transportadorasricocheto100% (6)

- DiseÑo de Acero EstructuralDocument621 pagesDiseÑo de Acero Estructuraljugi84100% (8)

- Bombas DosificadorasDocument2 pagesBombas Dosificadorasredado4No ratings yet

- Molienda Convencional y SAGDocument38 pagesMolienda Convencional y SAGOmar Ignacio Carvajal Camaño67% (9)

- Elementos de ChancadoDocument15 pagesElementos de ChancadoRolando Tardón Sepúlveda100% (3)

- Faja para CobreDocument18 pagesFaja para CobreRA Lopez RiosNo ratings yet

- Diseà o Mecanico de Unbrazo Manipulador Industrial Robã Tico Hidrã¡ulico (MIRH1) de Cinco Grados deDocument157 pagesDiseà o Mecanico de Unbrazo Manipulador Industrial Robã Tico Hidrã¡ulico (MIRH1) de Cinco Grados deRA Lopez Rios100% (1)

- Caso Estudio RCM Mineria de CobreDocument4 pagesCaso Estudio RCM Mineria de CobreRA Lopez RiosNo ratings yet

- The Woodhouse (Teoria RCM)Document13 pagesThe Woodhouse (Teoria RCM)lisita23_182No ratings yet

- Diseño de Un SemiremolqueDocument110 pagesDiseño de Un SemiremolqueRA Lopez RiosNo ratings yet

- Diseà o Mecanico de Unbrazo Manipulador Industrial Robã Tico Hidrã¡ulico (MIRH1) de Cinco Grados deDocument157 pagesDiseà o Mecanico de Unbrazo Manipulador Industrial Robã Tico Hidrã¡ulico (MIRH1) de Cinco Grados deRA Lopez Rios100% (1)

- Las BambasDocument95 pagesLas BambasEmett Brown0% (1)

- Intercambiador de CalorDocument266 pagesIntercambiador de CalorRA Lopez RiosNo ratings yet

- Diseño y Construccion de Una Maquina CortadoraDocument221 pagesDiseño y Construccion de Una Maquina CortadoraRA Lopez Rios33% (3)

- Diseño y Armado de Elevadores de CangilonesDocument35 pagesDiseño y Armado de Elevadores de CangilonesRA Lopez RiosNo ratings yet

- Desarrollo de Software de Diseño de Bandas TransportadorasDocument9 pagesDesarrollo de Software de Diseño de Bandas TransportadorasRA Lopez RiosNo ratings yet

- La Instalacion y El Mantenimiento de Bandas TransportadorasDocument24 pagesLa Instalacion y El Mantenimiento de Bandas TransportadorasRA Lopez RiosNo ratings yet

- Puesta Tierra Lineas TransmisiónDocument8 pagesPuesta Tierra Lineas TransmisiónRicardo RodríguezNo ratings yet

- Sistema-Mantenimiento CrititcidaadDocument136 pagesSistema-Mantenimiento CrititcidaadcvegalopezNo ratings yet

- 1 Como Leer RatiosDocument5 pages1 Como Leer RatiosRA Lopez RiosNo ratings yet

- Manual de Practicas de Hidraulica IIDocument35 pagesManual de Practicas de Hidraulica IIJose PioquintoNo ratings yet