Professional Documents

Culture Documents

Imagem - Alimentador de Sapatas

Uploaded by

kaizerset5798Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Imagem - Alimentador de Sapatas

Uploaded by

kaizerset5798Copyright:

Available Formats

4.

1 PGINA 1 DE 60

4.0

4.1

PROJETO DO PROCESSO

DESCRIO DO PROCESSO

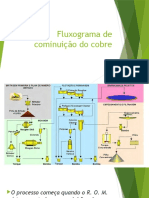

INTRODUO Esta seo descreve a retomada do minrio da pilha de estocagem de minrio britado e os circuitos de moagem da Usina do Sossego da Companhia Vale do Rio Doce (CVRD). O objetivo do circuito de moagem retomar o minrio britado da pilha de estocagem e realizar a cominuio at uma granulometria suficiente para liberar as partculas minerais de cobre contidas no minrio. O principal mineral de cobre presente no minrio do Sossego a calcopirita (contendo cobre, ferro e enxofre). O ouro est contido em quantidades menores no minrio. Os principais minerais de ganga so quartzo, feldspato, anfiblio. O circuito de moagem do Sossego projetado para beneficiar uma mdia de 1.841,0 toneladas de minrio por hora (44.184 toneladas por dia) 365 dias por ano, a uma disponibilidade projetada da usina de 93 por cento, totalizando 15 milhes de toneladas por ano. O minrio contm, em mdia, 1,0 por cento de cobre. Aproximadamente 93,3 por cento do cobre e 80 por cento do ouro so recuperados durante a operao de beneficiamento do mineral. O cobre e o ouro so recuperados na forma de concentrado de flotao, contendo aproximadamente 30,2 por cento de cobre. A moagem efetuada em uma linha de moagem com um moinho SAG em circuito fechado com uma instalao de britagem de pebbles, seguido por moagem de bolas em circuito fechado com classificao por ciclones. O produto do circuito de moagem consiste na polpa de minrio que alimenta a flotao, onde os minerais de cobre so recuperados. O Manual de Operao de Flotao desta srie fornece uma descrio completa do processo de flotao de cobre. O processo de cominuio (reduo de tamanho) inicia com o circuito de britagem. O britador primrio recebe o ROM (Run of Mine, minrio proveniente da mina), britando a uma granulometria de 80 por cento menor que 150 mm de dimetro. Uma longa seqncia de transportadores de correia com extenso de 4,1 km transporta o minrio britado das instalaes de britagem primria para a pilha de estocagem. Esta pilha possui uma capacidade mxima de 205.000 toneladas e uma capacidade til total de aproximadamente 38.000 toneladas. A capacidade til consiste na quantidade de minrio que os alimentadores de sapatas conseguem retomar da pilha de estocagem naturalmente sem o auxlio de tratores para empurrar o material para os chutes de alimentao do alimentador de sapatas. O circuito de moagem reduz a granulometria do minrio para 80 por cento passante em 210 micrmetros. Isto significa que, aps moagem, 20 por cento das partculas do minrio tem tamanho maior de 210 micrmetros. Esta reduo de granulometria do minrio libera a maioria dos minerais presentes, possibilitando a recuperao prevista do cobre contido. O conceito de liberao ilustrado na Figura 4.1. As instalaes da Usina do Sossego so monitoradas e controladas por meio de um sistema informatizado de uma sala de controle central. Este sistema denominado Sistema de Controle e Superviso, ou SSC (Supervisory Control System). O SSC

GRND41A.DOC MOAGEM 1 SET 03

4.1 PGINA 2 DE 60

controla e monitora tanto as funes dos equipamentos como as variveis de processo.

GRND41A.DOC

MOAGEM 1 SET 03

4.1 PGINA 3 DE 60

FIGURA 4.1 LIBERAO DO MINERAL

O circuito de moagem divide-se nos seguintes sistemas: Retomada de Minrio O minrio britado transportado para a pilha de estocagem e, a seguir, retomado para alimentar o circuito de moagem. A pilha de estocagem retomada por uma linha de trs alimentadores de sapatas em srie que descarregam em um transportador de correia que alimenta o moinho SAG. Um sistema de abatimento de poeira usado no tnel de retomada. A poeira abatida em cada ponto de transferncia do minrio britado do alimentador de sapatas para o transportador de correia. Adicionamse corpos moedores (bolas) de ao na alimentao do moinho SAG. O transportador de correia de alimentao do moinho SAG alimenta o minrio britado no moinho SAG. A polpa atravessa o moinho e o produto de moagem sai atravs da grelha na outra extremidade do moinho, sobre uma peneira. O undersize da peneira (material que atravessa a peneira) alimenta a caixa da bomba de alimentao da ciclonagem. Adiciona-se gua no chute de alimentao do moinho SAG. O material retido na peneira (oversize ou, neste caso especfico, pebbles) transportado ao circuito de britagem de pebbles, retornando posteriormente ao moinho SAG.

MOAGEM 1 SET 03

Moagem SAG

Britagem de Pebbles

GRND41A.DOC

4.1 PGINA 4 DE 60

Moagem de Bolas

O material do undersize da peneira de descarga do moinho SAG descarregado na caixa da bomba de alimentao da ciclonagem, juntamente com o produto dos moinhos de bolas e gua. Da caixa saem duas bombas da ciclonagem que bombeiam a polpa para a bateria de ciclones. O overflow dos ciclones passa por um sistema analisador de tamanho de partculas (analisador de granulometria por imagem) e descarrega a seguir no distribuidor de alimentao da flotao. O underflow dos ciclones vai para um desviador que divide o fluxo entre os dois moinhos de bolas. Os moinhos de bolas operam em circuito fechado com os ciclones, sendo alimentados com o underflow dos ciclones para moagem do material grosseiro. Adicionam-se reagentes de flotao, como xantato, no chute de alimentao do moinho de bolas. Os corpos moedores (bolas) so adicionados em cada um dos moinhos de bolas atravs de transportadores de correia.

Ver a Seo 4.4, Fluxograma, para ver os fluxogramas simplificados dos circuitos de moagem. Estes fluxogramas fornecem uma descrio grfica do processo. RETOMADA DE MINRIO A pilha de estocagem do minrio britado garante um estoque de minrio entre a operao de britagem na mina e a operao de moagem. O armazenamento total da pilha de estocagem de 205.000 toneladas, com uma capacidade til de aproximadamente 38.000 toneladas. A capacidade til consiste na tonelagem que os alimentadores de sapatas podem retomar minrio da pilha de estocagem sem o auxlio de tratores para empurrar o material para dentro dos chutes de alimentao dos alimentadores de sapatas. Um sistema de cmeras em circuito fechado utilizado para monitorar a pilha de estocagem e os alimentadores de sapatas da sala de controle. FIGURA 4.2 PILHA DE ESTOCAGEM DE MINRIO BRITADO

GRND41A.DOC

MOAGEM 1 SET 03

4.1 PGINA 5 DE 60

PRINCPIO DE OPERAO PILHA DE ESTOCAGEM DE MINRIO BRITADO E ALIMENTADORES DE SAPATAS

A Figura 4.2 apresenta uma vista da seo transversal da pilha de estocagem do minrio britado. Esta pilha possui forma cnica. Um tnel permite o acesso parte inferior da pilha de estocagem. No teto do tnel existem trs sadas, por onde o minrio retomado, caindo sobre os alimentadores de sapatas. Os alimentadores de sapatas retomam o minrio com vazo controlada para um transportador de correia que, por sua vez, alimenta o moinho SAG. Uma parte do minrio na pilha de estocagem fica diretamente acima das sadas do alimentador. Quando os alimentadores esto em funcionamento, este minrio (o estoque til) cai livremente para dentro dos chutes dos alimentadores de sapatas. O minrio britado retomado debaixo da pilha de estocagem por um ou mais alimentadores de sapatas de um conjunto de trs alimentadores. A prtica normal operar todos estes alimentadores para assegurar que a pilha de estocagem seja retomada uniformemente. Este procedimento proporciona uma operao mais regular. Entretanto, cada alimentador capaz de retomar toda a vazo de minrio projetada da usina, para o caso de problemas mecnicos, de paradas para manuteno, ou de chutes obstrudos nos outros alimentadores de sapatas.

FIGURA 4.3 BLENDAGEM NA PILHA DE ESTOCAGEM

GRND41A.DOC

MOAGEM 1 SET 03

4.1 PGINA 6 DE 60

O minrio cai no centro da pilha de estocagem a partir do chute de descarga do transportador de alimentao da pilha. O minrio grosseiro tem maior tendncia de rolar para as camadas mais externas do cone que o minrio fino. Como conseqncia, h uma classificao (segregao) do minrio na pilha. O minrio no centro da pilha de estocagem tende a ser fino, enquanto que o minrio nas bordas tende a ser grosso. Por este motivo, o minrio retomado pelo alimentador do centro da pilha mais fino que o minrio retomado pelo primeiro e terceiro alimentadores, que esto mais prximos da parte externa da pilha de estocagem. Quando os alimentadores retomam o minrio de maneira que a pilha seja consumida igualmente, o minrio tende a ser retomado em camadas horizontais, ocorrendo uma blendagem entre os minrios finos e grossos. A Figura 4.3 ilustra a blendagem em uma pilha tpica de estocagem de minrio britado. possvel aumentar ou diminuir temporariamente a vazo de minrio para o moinho, retomando mais minrio de um ou de outro alimentador, sendo possvel alimentar o moinho SAG com minrio mais fino (moagem mais rpida) ou mais grosso (moagem mais demorada). Este procedimento deve ser usado apenas em caso de emergncia. necessrio lembrar que, se um dos minrios (grosseiro ou fino) for esgotado da pilha atravs deste recurso, o restante do material (que ser alimentado posteriormente) ser composto totalmente da outra frao (fina ou grosseira, respectivamente). Assim, o moinho SAG ir receber separadamente os minrios grosseiro e fino. Como conseqncia, a produo da moagem ir variar muito, gerando uma operao instvel, um trabalho rduo para os operadores e uma moagem menos eficiente e de custo mais elevado.

Existem trs sadas abaixo da pilha de estocagem de minrio britado. Abaixo de cada uma destas sadas encontra-se um alimentador de sapatas para retomada do minrio da pilha (2202-AL-01 a -03). As sadas e os alimentadores so posicionados de

GRND41A.DOC MOAGEM 1 SET 03

4.1 PGINA 7 DE 60

forma a minimizar o efeito de formao de cone invertido na retomada do minrio e maximizar a capacidade til da pilha de estocagem. Cone invertido um termo usado quando o material no flui uniformemente ao ser retomado do fundo de uma pilha ou silo, ficando um vazio em formato de cone invertido. Na prtica normal, os trs alimentadores operam de maneira que a pilha de estocagem seja retomada uniformemente. Isto pode ser obtido operando-se os alimentadores externos mais lentamente que o alimentador central, permitindo uma operao mais regular. Quando o minrio cai em uma pilha de estocagem cnica, tende se depositar em camadas que seguem o ngulo do cone. Quando os alimentadores retoma o minrio de maneira que o cone seja consumido uniformemente, o minrio tende a ser consumido em camadas horizontais, resultando na ao de blendagem, ilustrada na Figura 4.3. Ocorrendo variao no minrio da mina, esta ao de blendagem importante pois reduz oscilaes nas caractersticas do minrio e permite uma operao mais estvel da usina. PRINCPIO DE OPERAO ALIMENTADOR DE SAPATAS

Um alimentador de sapatas uma correia curta de movimento lento. O transporte feito atravs de sapatas metlicas unidas para formar uma esteira flexvel como as esteiras de um trator. O minrio cai sobre o alimentador a partir de uma moega acima do mesmo. As sapatas em movimento arrastam o minrio de debaixo do ponto de retomada at um chute de descarga, onde o minrio cai sobre uma correia transportadora convencional mais rpida. O alimentador constantemente sofre atrito com a camada de minrio no ponto de retomada. A grande quantidade de fora necessria para isso justifica a necessidade de uma estrutura robusta do alimentador. Os painis so feitos de ao-mangans, resistente abraso.

GRND41A.DOC

MOAGEM 1 SET 03

4.1 PGINA 8 DE 60

FIGURA 4.4 ALIMENTADOR DE SAPATAS

Os principais componentes do alimentador de sapatas so: Correntes: Duas correntes de ao com elos reforados envolvem os eixos de acionamento e retorno. As sapatas so aparafusadas a elas. Sapatas: So placas robustas de ao-mangans. Rodas Dentadas: H duas rodas dentadas de acionamento na frente da correia e duas rodas dentadas no final. Os dentes das rodas se encaixam nas correntes, transmitindo o movimento. As rodas so montadas em eixos forjados. Roletes de carga: So roletes robustos, com pequeno espaamento entre eles, que sustentam as correntes (e conseqentemente as sapatas) sob a parte carregada do alimentador. Os roletes so flangeados para guiar as correntes. Roletes de retorno: Os roletes de retorno sustentam a correia na medida em que ele se desloca na parte de baixo do alimentador em seu percurso de volta. Os flanges das sapatas deslocam-se sobre os roletes de retorno. Esses roletes possuem entre si um espaamento maior que os roletes de carga e so flangeados apenas de um lado (como rodas de trem). Trilho de impacto: Um trilho de ao situa-se no centro e ao longo do comprimento do alimentador e, logo abaixo das sapatas. O trilho sustenta o centro das sapatas. Se o chute de descarga do britador estiver vazio e uma carga de minrio cair repentinamente atravs da moega, o trilho de impacto evita que as sapatas se flexionem e quebrem. Estrutura: Duas vigas estruturais robustas se estendem ao longo do comprimento do alimentador, sendo travados por travessas soldadas. Motor com velocidade varivel: A taxa de alimentao alterada ajustandose a velocidade do motor do alimentador de sapatas.

GRND41A.DOC MOAGEM 1 SET 03

4.1 PGINA 9 DE 60

Tremonha e revestimentos: A tremonha do alimentador um chute nico que se estende desde o ponto de retomada do minrio at a descarga. Revestimentos resistentes abraso substituveis so aparafusados parte interna dos chutes a fim de evitar o desgaste provocado pelo contato com a rocha.

O acionamento dos alimentadores de sapatas feito atravs de motores com variador de velocidade e redutores. Isto permite que os alimentadores sejam utilizados, em conjunto com a balana intregradora do transportador de correia de alimentao do moinho SAG (2202-BL-01), para controlar a taxa de alimentao de minrio para o moinho SAG. Assim, pode-se variar a velocidade dos alimentadores a fim de variar a vazo de retomada de minrio das trs sadas da pilha de estocagem. Para proteger o alimentador de sapatas de danos causados pelo impacto direto do minrio em queda, mantm-se um leito de minrio sobre o mesmo. Se o leito de minrio acima do alimentador estiver diminuindo, o operador deve parar o alimentador. Um sensor de nvel instalado no chute de descarga do alimentador de sapatas. Este sensor detecta o acmulo ou um chute obstrudo entre o transportador de correia de alimentao do moinho SAG (2202-TC-01) e a descarga do alimentador. Um chute obstrudo provoca o desligamento automtico do alimentador de sapatas por intertravamento, fazendo soar um alarme do SSC. Os alimentadores de sapatas descarregam no transportador de correia de alimentao do moinho SAG. O transportador leva o minrio dos alimentadores para o chute de alimentao do moinho SAG. O transportador de correia possui proteo contra rompimento, e a tenso da correia mantida por um dispositivo esticador vertical. Um motor de velocidade varivel aciona a correia. O variador de velocidade permite ajuste instantneo da taxa de alimentao para o moinho SAG, garantindo menor tempo de resposta para o sistema de controle, j que no preciso aguardar a mudana na taxa de alimentao de minrio dos alimentadores de sapatas. (A Figura 4.6 ilustra um transportador de correia.) Os sprays de abatimento de poeira localizam-se no tnel de retomada de minrio, no ponto de descarga de cada alimentador de sapatas, para minimizar a gerao de poeira. um sistema mido de abatimento de poeira, que utiliza bicos atomizadores. O spray possui um baixo volume de gua e gera uma nvoa de gua com elevada rea superficial. Este sistema de abatimento de poeira do tipo aglomerante produz uma nvoa fina que captura e abate as partculas de poeira. necessrio o uso de mscaras contra poeira na rea do tnel quando os alimentadores e o transportador esto em operao. PRINCPIO DE OPERAO SISTEMA DE ABATIMENTO DE P DO TIPO AGLOMERANTE

Bicos atomizadores geralmente so colocados nos pontos de transferncia do transportador e outros locais onde produzida poeira. Este sistema de abatimento de p do tipo aglomerante produz uma fina nvoa de gotculas de gua que umedecem e abatem a poeira.

GRND41A.DOC

MOAGEM 1 SET 03

4.1 PGINA 10 DE 60

Quando o minrio cai em um ponto de transferncia, ele desloca o ar, que arrasta partculas muito finas e leves que ficam em suspenso. Sem alguma medida de controle, parte dessa poeira fina pode se espalhar e causar problemas de sade e problemas operacionais.

FIGURA 4.5 CAPTURA DE PARTCULAS DE POEIRA

Os bicos atomizadores fazem com que o ar contendo poeira fina passe atravs de uma nvoa de gua. As partculas de poeira que se chocam com as gotculas de gua da nvoa ficam aderidas a elas. Eventualmente, vrias partculas de poeira podem prender-se gotcula, e a aglomerao de partculas resultante cria um peso suficiente para que caia junto com o fluxo de minrio principal. O sistema s funciona eficazmente se as gotculas de gua forem muito pequenasquase to pequenas quanto as partculas de poeira. Para produzir gotculas to pequenas, um fluxo de gua precisa ser introduzido a uma velocidade muito alta em um bocal especfico para este fim. A fim de produzir as altas velocidades e presses necessrias, a gua misturada com ar comprimido antes de entrar no bico. Para os bicos atomizadores funcionarem apropriadamente, a gua deve ser filtrada e as presses do ar e da gua devem ser reguladas cuidadosamente. O sistema de abatimento de poeira distribudo a partir de uma cabine local chamada de mdulo multifuno dentro de uma cabine de controle. A cabine contm o regulador principal, solenides, e filtros para o ar e a gua do sistema de abatimento de poeira. Com freqncia, gua e ar so distribudos do mdulo multifuno para mdulos de controle de fluxo separados que contm reguladores para distribuir o ar e a gua para conjuntos de bicos atomizadores.

GRND41A.DOC

MOAGEM 1 SET 03

4.1 PGINA 11 DE 60

A gua para o sistema de abatimento de poeira no transportador de correia de alimentao do moinho SAG distribuda a partir de uma central de controle. Alm do sistema de abatimento de poeira, utiliza-se um exaustor para fornecer ar fresco para dentro do tnel. A introduo de ar no tnel ajuda a minimizar as emisses de poeira das reas de alimentao. O uso de mscara contra poeira obrigatrio no tnel quando o transportador est em operao. Duas talhas eltricas (2202-TL-01 e -02) so utilizadas na manuteno dos alimentadores de sapatas e na rea do tnel. PRINCPIO DE OPERAO TRANSPORTADOR DE CORREIA

O transportador de correia um dos equipamentos mais comumente usados para transportar materiais slidos relativamente secos. Os projetos e desenhos dos transportadores de correia podem variar significativamente. O minrio carregado sobre uma correia constituda de camadas de tecido e borracha sobrepostas. As camadas superior e inferior so de borracha. A camada superior normalmente mais espessa para resistir ao dano causado pelo minrio. A correia acionada e guiada por cilindros (tambores) nas extremidades, alm de outros nos locais onde h necessidade de mudana de direo. Os tambores so freqentemente cobertos por borracha para melhorar o contato com a correia. Isso melhora a trao no tambor de acionamento e reduz o deslizamento e, conseqentemente, o desgaste sobre o tambor de retorno. Algumas vezes o tambor de retorno (movido) abauladopossui um dimetro maior no centro que nas extremidades. Isso ajuda a manter a correia no centro. Correias de alto tensionamento, tais como os longos transportadores de correia ou correias alimentadoras de minrio grosseiro, normalmente no possuem tambores abaulados. Os tambores normalmente encontrados em um transportador so: Tambor de acionamento: Tambor da extremidade de descarga do transportador de correia. o tambor onde se localiza o acionamento (motor e redutor). Tambor esticador : Tambor usado para aumentar o arco de contato da correia com o tambor de acionamento. Tambor de desvio: Tambor usado para mudar a direo de deslocamento da correia. Tambor do contrapeso: Usado para tensionar o transportador de correia. Os tipos mais comuns so os tambores que utilizam um contrapeso. Tambor de retorno: Tambor usado para virar a correia do sentido de retorno para o sentido de transporte de carga. A correia do transportador se move sobre roletes que sustentam a correia entre os tambores de acionamento e retorno. Os roletes mais comuns so os roletes de carga. Os roletes de carga so dispostos de modo a curvar as laterais da correia para cima de modo a evitar a queda de minrio para fora da correia. Os tipos de roletes so: Roletes de carga: So roletes situados sob a correia, sustentando a correia e sua carga (minrio). Os roletes localizados diretamente abaixo do ponto de alimentao do material na correia so conhecidos como roletes de impacto.

GRND41A.DOC MOAGEM 1 SET 03

4.1 PGINA 12 DE 60

So roletes revestidos com borracha para suportar o impacto do minrio que est sendo alimentado. Roletes de retorno: So roletes que ficam do lado debaixo da correia (que est retornando vazia), suportando-a.

FIGURA 4.6 TRANSPORTADOR DE CORREIA

GRND41A.DOC

MOAGEM 1 SET 03

4.1 PGINA 13 DE 60

Roletes auto-alinhantes: So roletes montados num suporte pivotado, de forma que eles giram. Possuem roletes verticais que limitam o movimento lateral da correia se ela estiver fora do centro, e pivotam para empurr-la de volta na direo oposta. Um transportador de correia tpico possui instrumentao para detectar problemas de operao. A instrumentao pode incluir detetores de baixa velocidade ou de deslizamento de correia, chaves de emergncia, sensores de desalinhamento da correia, sensores de correia rasgada e sensores de chute obstrudo. O acionamento de qualquer desses dispositivos faz com que um alarme atue no sistema de controle e, na maioria dos casos, pra o transportador. Os instrumentos so descritos abaixo com maiores detalhes. Sensores de chute obstrudo: Esses sensores de nvel no chute de descarga param o transportador de correia quando o nvel do minrio est alto. Sensor de baixa velocidade: usado um sensor de baixa velocidade sobre um dos tambores, geralmente o de retorno, para detectar uma queda da velocidade da correia. Isso pode ser causado por um deslizamento da correia no tambor de acionamento, uma correia rompida ou emperrada, ou uma parada do motor. O motor do transportador intertravado de modo a parar automaticamente a correia. Chaves de emergncia: So chaves acionadas por cabos que se estendem ao longo das laterais do transportador de correia. Servem para desligar o transportador em uma situao de emergncia. Ao puxar os cabos a chave atua e para o motor do transportador, disparando um alarme de alerta.

As chaves de emergncia no so um dispositivo de bloqueio.

Sensores de desalinhamento: Os sensores de desalinhamento so usados em paradas de emergncia ou como dispositivos de alarme quando a correia sofre desalinhamento (deslocamento lateral). So ativados se a correia se deslocar de seu centro o suficiente para operar a chave de desalinhamento. So normalmente posicionadas no limite permissvel de deslocamento lateral e desligam a correia se forem ativados. Sensor de correia rasgada: Os transportadores de correia so freqentemente equipados com sensores de correia rasgada que alarmam e/ou param a correia quando um rasgo detectado na mesma. Os transportadores so invariavelmente intertravados de forma que os transportadores a montante param assim que os transportadores ou equipamentos a jusante pararem; isso serve para evitar o acmulo de material no chute de descarga do transportador. Um transportador de correia no pode funcionar quando um outro a jusante no est operando. Transportadores tambm so equipados com dispositivos limpadores de correia. O minrio que adere s correias na volta do tambor de acionamento provoca desgaste excessivo dos roletes de retorno e problemas de limpeza. Instalaes tpicas possuem raspadores debaixo do tambor de acionamento e um raspador em V no tambor de retorno. Raspador em V: uma lmina de borracha ou poliuretano fixada sobre um suporte em formato de V, instalado em um ngulo sobre a correia de retorno, usualmente imediatamente antes do tambor de retorno. Ela elimina qualquer material que tenha vazado da correia e cado a correia de retorno. Se esse material ficar sobre a correia de retorno, ele ser arrastado entre o tambor de retorno e a correia, caindo sobre a correia de retorno novamente.

GRND41A.DOC MOAGEM 1 SET 03

4.1 PGINA 14 DE 60

Assim, poderia constituir uma carga circulante ou prender-se ao tambor, danificando o tambor e a correia. O raspador instalado de forma que no haja mais que 6 mm de espao entre sua lmina e a correia. Se a correia estiver emendada (colada ou reparada mecanicamente), o espao deve ser de aproximadamente 12 mm para evitar interferncia com as emendas. Raspadores de correia: Raspadores de correia limpam a superfcie de carga da correia, imediatamente aps passar pelo tambor de acionamento. So usualmente arranjados de forma que as raspas caiam dentro do chute de descarga ou em algum outro ponto de coleta. Se esse material no for raspado, continuar ao longo da parte de baixo da correia de retorno e ir atingir os roletes de retorno, provocando problemas de limpeza e manuteno. Tipicamente, as correias possuem um raspador de lmina reta na parte de baixo do tambor de acionamento.

No percurso para o moinho SAG, o minrio passa sobre uma ponte de pesagem (balana integradora) instalada no transportador de correia de alimentao do moinho. A balana importante para fins de clculo metalrgico e controle da planta. A Figura 4.7 ilustra o conjunto da ponte de pesagem. FIGURA 4.7 MECANISMO DA PONTE DE PESAGEM

GRND41A.DOC

MOAGEM 1 SET 03

4.1 PGINA 15 DE 60

PRINCPIO DE OPERAO BALANA DA CORREIA TRANSPORTADORA (PONTE DE PESAGEM)

A estrutura da ponte de pesagem montada diretamente no suporte do transportador de correia. O conjunto da ponte consiste de roletes de pesagem fixados num suporte situado sobre clulas de carga . As clulas de carga se deformam com o peso do minrio. A carga sobre a correia transferida para os roletes de pesagem e depois para as clulas de carga. A deflexo das clulas de carga proporcional ao peso do minrio, mostrado no painel indicador da balana. O comprimento da ponte de pesagem (nmero de roletes que compem a estrutura da ponte) est relacionado preciso da balana. Quanto maior o comprimento e o nmero de roletes, maior a preciso da balana. Um sensor de velocidade conectado ao tambor de retorno do transportador de correia. A balana recebe dois sinais (um do sensor de velocidade do transportador de correia e outro da clula de carga). Esses sinais so convertidos em sinais eltricos equivalentes ao total de toneladas passadas pelo transportador e fluxo instantneo, em toneladas por hora. H uma indicao da tonelagem processada por hora; e tambm um integrador, que mostra o total de toneladas acumulado. Um sinal representando a tonelagem enviado para o painel de controle, onde as tonelagens instantnea e acumulada so mostradas.

Uma estao de lavagem da correia no ponto de descarga do transportador de correia de alimentao do moinho SAG remove as partculas de minrio que aderem correia transportadora. Esta lavagem evita o retorno deste material, que poderia provocar problemas no acionamento e problemas de desalinhamento da correia. A lavagem adequada da correia reduz a limpeza do tnel. medida que o transportador de correia de alimentao do moinho SAG sai do tnel, passa por baixo de um alimentador de bolas do moinho SAG (2251-AL-01). O nvel da carga de bolas no moinho mantido com base no histrico de consumo de bolas e nas observaes da potncia ou dos nveis de rudo. Se o minrio se tornar mais duro e/ou mais abrasivo, o consumo de bolas aumentar. Se o minrio alimentado for mais macio, o consumo de bolas diminuir. As bolas so alimentadas para repor as que foram gastas durante as operaes normais. Elas podem tambm ser alimentadas para aumentar a carga de bolas em resposta alimentao de minrio mais duro. As bolas possuem 127 mm (5 polegadas) de dimetro e so entregues a granel por caminho em um silo de bolas (2251-SI-01) localizado acima do transportador de alimentao do moinho. O alimentador de bolas adiciona as bolas no minrio do transportador de correia de alimentao do moinho SAG continuamente. O alimentador de bolas do tipo rotativo (um cilindro com 50,80 cm de dimetro e 2,3 metros de comprimento) com canais no cilindro para acomodar as bolas. Existem quatro canais dispostos radialmente e quatro ao longo do comprimento do cilindro. Uma comporta, acionada pneumaticamente, entre o silo de bolas e o alimentador de bolas isola o alimentador do silo. H tambm uma comporta para ajustar a passagem das bolas do silo para o alimentador. Durante a operao, o alimentador alimenta as bolas atravs de um chute para o transportador de correia. Um intertravamento evita a queda das bolas quando o transportador estiver vazio.

GRND41A.DOC

MOAGEM 1 SET 03

4.1 PGINA 16 DE 60

No operar o alimentador de bolas quando o transportador estiver vazio, para evitar que as bolas caiam para fora da correia. O operador da sala de controle regula o alimentador de bolas do moinho SAG. O operador define o set point, e o SSC (Sistema de Superviso e Controle) adiciona, continuamente, a quantidade adequada de bolas ao moinho, proporcionalmente taxa de alimentao. Ver a Figura 4.8. FIGURA 4.8 ALIMENTADOR ROTATIVO DE BOLAS

H um analisador de granulometria por imagem montado acima do transportador de correia de alimentao do moinho SAG. O analisador consiste em uma cmera de vdeo que capta imagens do minrio sobre a correia medida que ela passa. O sinal da cmera digitalizado por um computador que, em seguida, calcula a granulometria do minrio na correia. Os dados do analisador de imagem so apresentados ao operador em diversos formatos estatsticos, para indicar as distribuies granulomtricas e informaes sobre tendncias. MOAGEM SAG O processo de moagem do minrio projetado para reduzir a granulometria do minrio britado, preparando-o para o processo de concentrao de flotao. O processo de moagem apresenta consumo muito alto de energia eltrica. Existem trs moinhos na moagem, sendo um moinho SAG e dois moinhos de bolas. O objetivo final do processo de moagem reduzir a granulometria do minrio alimentado no moinho para um produto 80 por cento menor que 210 micrmetros, dependendo da dureza do minrio e da vazo de minrio.

GRND41A.DOC MOAGEM 1 SET 03

4.1 PGINA 17 DE 60

Cada um dos moinhos projetado para operar em circuito fechado. Ou seja, o minrio no sai do circuito do moinho antes de atingir a granulometria especificada. No estgio de moagem SAG, utiliza-se uma peneira vibratria para fechar o circuito. Todo material retido na peneira volta para o moinho SAG aps passar por um sistema de rebritagem. Nos moinhos de bolas, utilizam-se ciclones para fechar o circuito. O material que retorna para o moinho denominado carga circulante. O circuito do moinho SAG projetado para uma carga circulante entre 30 e 50 por cento, e dos moinhos de bolas para uma carga circulante de 300 por cento. A alimentao e os corpos moedores (bolas) so descarregadas do transportador de correia para dentro do chute de alimentao do moinho SAG, onde adicionada gua de processo. O termo moinho SAG (Semi-Autogenous Grinding) significa moinho semi-autgeno. O termo moagem autgena significa que a moagem realizada pelos prprios blocos de minrio que caem uns sobre os outros. A reduo de granulometria efetuada pela ao do prprio minrio quebrando outras partculas de minrio. Em moinhos completamente autgenos, no h adio de corpos moedores (bolas). No entanto, em moinhos semi-autgenos, uma parte da moagem autgena e a outra realizada por corpos moedores (bolas), da o termo semi-autgeno. Moagem SAG O moinho SAG (2251-MO-01) possui um dimetro externo de 11,6 metros (38 ps) e um comprimento efetivo de moagem (flange a flange) de 6,4 metros (21 ps) e um comprimento total de 6,7 m (23 ps). O moinho no possui engrenagens e acionado por um motor tipo wrap-around de 20 MW, de freqncia ajustvel e velocidade varivel, e refrigerado com dissipador de calor. O rotor do motor fixado ao corpo do moinho e o estator montado em um anel em volta do moinho. O arranjo tpico para o moinho SAG ilustrado na Figura 4.9. PRINCPIO DE OPERAO MOINHO SAG

A carga do moinho SAG consiste em minrio britado, corpos moedores (bolas de ao de 133 mm), oversize do moinho SAG recirculado (pebbles) e gua. A carga total do moinho ocupa 25 a 35 por cento do volume do moinho. Em geral, somente as bolas ocupam cerca de 12 a 15 por cento do volume do moinho. Estes nveis de enchimento so aproximados, e o grau de enchimento timo depende dos resultados reais a serem obtidos na usina. O moinho gira revolvendo violentamente sua carga para provocar a ao de quebra. Para proteger a carcaa, o moinho possui um revestimento feito de ao cromo-molibdnio, resistente ao impacto e ao desgaste. Os revestimentos so equipados com barras levantadoras, que auxiliam a elevar a carga durante a rotao do moinho. A carga elevada a aproximadamente dois teros da distncia do arco de rotao da carcaa antes de cair para a borda da carga. A quebra dentro do moinho resulta de uma combinao de choques, esforos de compresso, e abraso entre partculas e bolas. A manuteno do nvel de carga adequado no moinho um dos fatores mais importantes para uma moagem eficiente (ver a Figura 4.10).

GRND41A.DOC

MOAGEM 1 SET 03

You might also like

- Elevação Artificial Por Bombeio MecânicoFrom EverandElevação Artificial Por Bombeio MecânicoNo ratings yet

- Mineração CaraíbaDocument28 pagesMineração CaraíbaOvidio Duarte100% (1)

- Manutenção de Vias em Minas a Céu Aberto: e suas relações causaisFrom EverandManutenção de Vias em Minas a Céu Aberto: e suas relações causaisNo ratings yet

- Trabalho - Métodos de Concentração - Brenda Danile SantosDocument5 pagesTrabalho - Métodos de Concentração - Brenda Danile SantosBrendaNo ratings yet

- Mineracao CaraibaDocument28 pagesMineracao CaraibaJoão Pedro Junior ReisNo ratings yet

- Os principais circuitos de moagemDocument24 pagesOs principais circuitos de moagemJohnPereiraNo ratings yet

- Dimensionamento de britadores: etapas e cálculosDocument36 pagesDimensionamento de britadores: etapas e cálculosNayara NeresNo ratings yet

- 03 - PelotizaçãoDocument47 pages03 - PelotizaçãonilsonalisoncostatertulianoNo ratings yet

- Usina de BeneficiamentoDocument10 pagesUsina de BeneficiamentoFernanda CruzNo ratings yet

- Explicaçao Dos Processo de Mineiração Do CobreDocument12 pagesExplicaçao Dos Processo de Mineiração Do CobreJoao Guilherme do Nascimento AraujoNo ratings yet

- Processo de cominuição e flotação de cobreDocument26 pagesProcesso de cominuição e flotação de cobreRikelme BarbosaNo ratings yet

- Slide MetalurgyDocument11 pagesSlide MetalurgyBenilton DjiveNo ratings yet

- Os principais tipos de moinhos e suas característicasDocument140 pagesOs principais tipos de moinhos e suas característicaspretoengminasNo ratings yet

- Moinho de SeixosDocument19 pagesMoinho de SeixosLecticia ManuelNo ratings yet

- Métodos de lavra por abatimentoDocument14 pagesMétodos de lavra por abatimentomanuelgltNo ratings yet

- Estudo Da Carga Circulante Elevada Na Britagem Terciaria Na Planta de Ib3 Na Mina de AlegriaDocument30 pagesEstudo Da Carga Circulante Elevada Na Britagem Terciaria Na Planta de Ib3 Na Mina de AlegriaMaichel ToniassoNo ratings yet

- Processo CobreDocument24 pagesProcesso CobreSantos SilvestreNo ratings yet

- Mining Engineering Graduation Project - 240112 - 154402 (4) (079-111) .En - PTDocument33 pagesMining Engineering Graduation Project - 240112 - 154402 (4) (079-111) .En - PTManuel Tomas AdolfoNo ratings yet

- Processo de Fabricação de CimentoDocument18 pagesProcesso de Fabricação de CimentolrpdferreiraNo ratings yet

- Calcario ProjetoDocument7 pagesCalcario ProjetoEduardo Justino FaducoNo ratings yet

- CETEM - Manganês - Mina Do AzulDocument12 pagesCETEM - Manganês - Mina Do AzulOsvaldo NetoNo ratings yet

- PDI SILO-ALIMENTADOR-MOINHO-QUEIMADOR - Docx 1Document6 pagesPDI SILO-ALIMENTADOR-MOINHO-QUEIMADOR - Docx 1Jose luiz Lima SantosNo ratings yet

- (Prof. Carlão) CominuicaoDocument71 pages(Prof. Carlão) CominuicaoPhilipe de CastroNo ratings yet

- Trabalho Moagem Com BarrasDocument9 pagesTrabalho Moagem Com BarrasWanderley Fernandes SantosNo ratings yet

- Realizar Pesquisa Detalhada A Respeito Do Processo de Extração e Beneficiamento Do Minério Na Área Da Val1Document16 pagesRealizar Pesquisa Detalhada A Respeito Do Processo de Extração e Beneficiamento Do Minério Na Área Da Val1Edilaine GracianoNo ratings yet

- Fosfato Cajati Serrana PDFDocument14 pagesFosfato Cajati Serrana PDFJulliana MaisyNo ratings yet

- CobreDocument26 pagesCobreNaiaraNo ratings yet

- Aulas 2022 04Document39 pagesAulas 2022 04Rosa de Fatima BanzeNo ratings yet

- Moagem Sag e Ag - Tratamento de Minérios IDocument31 pagesMoagem Sag e Ag - Tratamento de Minérios ITalita FerzzaNo ratings yet

- CT2002 167 00Document15 pagesCT2002 167 00estramilsolutionNo ratings yet

- Processamento de Caulim na MCMPDocument10 pagesProcessamento de Caulim na MCMPKimberley HollandNo ratings yet

- Trabalho MoagemDocument9 pagesTrabalho Moagemcampomon100% (1)

- Moinhos Tubulares Equipamentos 2Document162 pagesMoinhos Tubulares Equipamentos 2paulo1americo100% (3)

- Balanço de Massa PDFDocument17 pagesBalanço de Massa PDFLuis BarboNo ratings yet

- Espirais Concentradores CETEMDocument16 pagesEspirais Concentradores CETEMGuilherme SantosNo ratings yet

- PelotizaçãoDocument4 pagesPelotizaçãoFernando RibeiroNo ratings yet

- Estudo de Caso Moagem Semi - Autogena e de BolasDocument80 pagesEstudo de Caso Moagem Semi - Autogena e de BolasLucas AraújoNo ratings yet

- Processos de extração e beneficiamento do carvão mineralDocument19 pagesProcessos de extração e beneficiamento do carvão mineralAgnaldo Lima80% (5)

- Módulo sobre moinhos tubulares de bolasDocument58 pagesMódulo sobre moinhos tubulares de bolasMario Julio100% (5)

- Processo de moagem de cana-de-açúcar em usinaDocument24 pagesProcesso de moagem de cana-de-açúcar em usinaEzequielSabinoNo ratings yet

- Maquinas para Colheita de MilhoDocument8 pagesMaquinas para Colheita de MilhoBF DalmagroNo ratings yet

- Aula - Manual BritagemDocument33 pagesAula - Manual BritagemaamvprNo ratings yet

- Manual de Treinamento para Preparação de MadeiraDocument48 pagesManual de Treinamento para Preparação de Madeirathamirislopes100% (2)

- Extracao Ouro Cap.2Document36 pagesExtracao Ouro Cap.2barboseraNo ratings yet

- 07 - Classificação e Cominuição CompletaDocument94 pages07 - Classificação e Cominuição CompletaMikael RibeiroNo ratings yet

- Processos de metalurgia do ouroDocument18 pagesProcessos de metalurgia do ouroPedro H P SilvaNo ratings yet

- 10.2 Método Câmaras e Pilares: Pillaring Ou Desmoronamento. A Prática Normal No Pillaring É Conduzir As Câmaras eDocument3 pages10.2 Método Câmaras e Pilares: Pillaring Ou Desmoronamento. A Prática Normal No Pillaring É Conduzir As Câmaras eCynthia SantosNo ratings yet

- Concentrador Falcon UF para mineração finaDocument8 pagesConcentrador Falcon UF para mineração finaMariana Assis100% (1)

- Plano de Monitorizacao - Lavra SubLevel CavingDocument18 pagesPlano de Monitorizacao - Lavra SubLevel CavingFrancildo AlageNo ratings yet

- WDØ36X60Document29 pagesWDØ36X60Vitor CarniatoNo ratings yet

- Processamento Caulim PDFDocument17 pagesProcessamento Caulim PDFRayelle MoraisNo ratings yet

- Guia para Iniciação ao Estudo da Agroindústria Sucro-alcooleiraDocument19 pagesGuia para Iniciação ao Estudo da Agroindústria Sucro-alcooleirapamelajessica100% (1)

- Aula 4Document34 pagesAula 4Ter StergenNo ratings yet

- Colheitadeira 2Document94 pagesColheitadeira 2juniorNo ratings yet

- Relatório MoagemDocument6 pagesRelatório MoagemluizhmoNo ratings yet

- Brita Pedreira Vigné ProcessamentoDocument7 pagesBrita Pedreira Vigné ProcessamentoRaphaell WanderleyNo ratings yet

- Desenho e Fundamentos Da AnimaçãoDocument80 pagesDesenho e Fundamentos Da Animaçãoザイテス ウオーカーNo ratings yet

- Conceitos e usos de marketingDocument17 pagesConceitos e usos de marketingrenan lescano romãoNo ratings yet

- Questão Ações EducativasDocument7 pagesQuestão Ações EducativasrafaelNo ratings yet

- Projecto AgrotecniaDocument15 pagesProjecto AgrotecniaDelizio Marcanizzy DBNo ratings yet

- Mia CoutoDocument4 pagesMia CoutoMateus RaulNo ratings yet

- GlicopeptídeosDocument21 pagesGlicopeptídeosBRUNO MARQUESNo ratings yet

- Curso de Projeto de Sistemas Web 3Document2 pagesCurso de Projeto de Sistemas Web 3Joaopcdroid GamerNo ratings yet

- Conheça os 7 pilares da fertilidadeDocument15 pagesConheça os 7 pilares da fertilidadeJULIANA FAMBRINI SOUSANo ratings yet

- Pe - Conversão e MaquinasDocument6 pagesPe - Conversão e MaquinasLayse Ribeiro MascarenhasNo ratings yet

- Tabela de Resistencia QuímicaDocument4 pagesTabela de Resistencia QuímicaFelipe FariaNo ratings yet

- Aula 14 - Tecnologia Do Açúcar - 2019.1Document26 pagesAula 14 - Tecnologia Do Açúcar - 2019.1Erika Adriana SantanaNo ratings yet

- DOCENTE Inscritos 66 RodadaDocument3 pagesDOCENTE Inscritos 66 RodadaCarolina Mendonca Fernandes de BarrosNo ratings yet

- 4 Mil 4ha 6bis LT 2408Document7 pages4 Mil 4ha 6bis LT 2408nelcimarNo ratings yet

- O que é um psicanalista didataDocument2 pagesO que é um psicanalista didataMelissaNo ratings yet

- Aula 6 de Banco de Dados sobre Procedimentos ArmazenadosDocument6 pagesAula 6 de Banco de Dados sobre Procedimentos ArmazenadosRICK BONINENo ratings yet

- Tabela de preços de cabos e acessórios elétricosDocument2 pagesTabela de preços de cabos e acessórios elétricosEverton Roberto Dos SantosNo ratings yet

- Requerimento de Pensão por MorteDocument2 pagesRequerimento de Pensão por MorteSidneyNo ratings yet

- APLV Uma Abordagem Pratica 14.04.21 - V CorrigidaDocument45 pagesAPLV Uma Abordagem Pratica 14.04.21 - V CorrigidaEnzoNo ratings yet

- Fazendo As Coisas Se Moverem PDFDocument27 pagesFazendo As Coisas Se Moverem PDFRaphael CardosoNo ratings yet

- Quadro de Cargas Editado VMDocument1 pageQuadro de Cargas Editado VMLorena MartinsNo ratings yet

- Mat 3ºtrim 6ºanoDocument2 pagesMat 3ºtrim 6ºanoNayane Oliveira100% (1)

- Pagar boleto de R$299,00Document1 pagePagar boleto de R$299,00Gabriel SouzaNo ratings yet

- Ecologia do sistema de saúde - Estudo de 1961Document1 pageEcologia do sistema de saúde - Estudo de 1961Mariana Lopes SoaresNo ratings yet

- Sopas típicas do AlgarveDocument86 pagesSopas típicas do AlgarvepenetraNo ratings yet

- Segurança na Escola - Guia CompletoDocument26 pagesSegurança na Escola - Guia CompletoJoãoSilvaNo ratings yet

- Emoções Embaralhadas (1) - 1Document26 pagesEmoções Embaralhadas (1) - 1Karla LeuthierNo ratings yet

- Cabos Condutores e Cabos PARA-RAIODocument26 pagesCabos Condutores e Cabos PARA-RAIOmrfab_xdNo ratings yet

- Serviço em Computação em NuvemDocument75 pagesServiço em Computação em NuvemfibralinkirNo ratings yet

- Ementa Estudo Orientado No Ensino Fundamental Anos FinaisDocument3 pagesEmenta Estudo Orientado No Ensino Fundamental Anos FinaisMarcelo feitosa100% (1)

- AlavancagemDocument3 pagesAlavancagemLucas EleotérioNo ratings yet