Professional Documents

Culture Documents

Bab Ii

Uploaded by

Nico StyOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Bab Ii

Uploaded by

Nico StyCopyright:

Available Formats

BAB II TINJAUAN UMUM PT. PG.

REJO AGUNG BARU MADIUN

2.1 Sejarah Umum Dan Organisasi Perusahan PT. PG. Rejo Agung Baru Madiun 2.1.1 Sejarah Perusahan PT. PG. Rejo Agung Baru Madiun semula didirikan pada tahun 1894 oleh NV Handel Mykian Gwan yang kemudian berubah menjadi Oci Tiong Ham Concern sebagai induk perusahaannya dengan status kepemilikan 100% dipegang swasta. Berdasarkan keputusan Pengadilan Ekonomi Semarang No. 32/1961 tanggal 10 juli 1961 pemerintah RI mengambil alih perusahaan milik Oci Tiong Ham Concern. Kegiatan produksi tetap berjalan dibawah penguasaan Menteri/Jaksa Agung. Tanggal 20 Juli 1963 pengelolaan atas perusahaan eks Oci Tiong Ham Concern diserahterimakan dari Menteri/Jaksa Agung kepada Menteri Urusan Pendapatan Pembiayaan dan Pengawasan (P3) yang sekarang dinamakan departemen keuangan RI. Pada tahun 1964 permerintah RI membentuk suatu perseroan terbatas yang diberi nama PT. Perusahaan Perkembangan Ekonomi Nasional (PPEN) Rajawali Nusantara Industri (PT. Rajawali Nusindo) yang berpusat di Jakarta yang bidang kegiatannya meliputi dua bidang, yaitu: a. b. Bidang Komersial, misalnya ekspor impor obat-obatan. Bidang industri, yaitu pabrik gula ata gula industri.

Kemudian pada tahun 1974, PT. PPEN RNI disesuaikan bentuk badan hukumnya menjadi perusahaan PERSERO menjadi BUMN. Tahun berikutnya dibuat ketetapan bahwa seluruh saham PT. PG Rejo Agung Baru Madiun adalah milik PT. RNI. Bentuk badan hukumnya adalah PG. Rejo Agung Baru dengan status kepemilikan BUMN. Akhirnya tahun 1997 terjadi perubahan nama PG. Rejo Agung Baru menjadi PT. Rajawali 1 Unit PG Rejo Agung Baru Madiun.

2.1.2 Lokasi Pabrik PT. PG. Rejo Agung Baru Madiun berkedudukan di Jl. Yos Sudarso No. 23 Kelurahan Patihan Kecamatan Manguharjo Kota Madiun. Lokasi yang dekat dengan kota serta mudahnya sarana pengangkutan yang menjadi salah satu faktor yang menunjang lokasi pabrik selain tersedianya air dan lahan pertanian yang berada di wilayah kabupaten.

2.1.3 Struktur Organisasi Perusahaan Pada PT. PG. Rejo Agung Baru Madiun dipimpin oleh seorang General Manager yang bertanggung jawab langsung kepada Direksi. Seorang General Manager dalam menjalankan tugasnya dibantu oleh beberapa kepala bagian, yaitu: 1. Kepala Bagian Tata Usaha Kantor 2. Kepala Bagian Instansi 3. Kepala Pabrikasi 4. Kepala Bagian Tanaman 5. Kepala Bagian Sumber Daya Manusia (SDM) General Manager bertanggung jawab dalam memimpin, mengendalikan dan mengarahkan perusahaan. Selain tugas dan tanggung jawab diatas, tugas seorang General Manager adalah: 1. Bidang Intern a. Melakukan pengawasan untuk kelancaran produksi agar tidak terjadi kebocoran dibidang keuangan. b. Memberi petunjuk dan pengarahan kepada kepala bagian sehingga tercipta kelancaran dan kedisiplinan kerja yang baik bagi semua karyawan. c. Membuat kebijakan-kebijakan perusahan untuk menunjang rancangan kerja yang telah ditetapkan oleh direksi.

2. Bidang Ekstern a. Memanfaatkan dan menggali potensi sumber usaha. b. Sebagai sumber bahan informasi yang nantinya dapat memberikan acuan pada seluruh pengambilan langkah-langkah kabijakan untuk perusahaan.

3. Bidang Hubungan dan Direksi a. Memberikan laporan yang telah ditetapkan oleh direksi. b. Memberikan usulan/gagasan yang menambah kelancaran produksi. c. Menyampaikan anggaran tiap tahun. Selain itu General Manager dibantu oleh beberapa bagian yang memiliki peran dan tugasnya masing-masing, antara lain: 1. Kepala Bagian Tata Usaha Kantor Kepala bagian ini bertugas untuk memimpin dan bertanggung jawab atas semua administrasi kantor. Bagian Tata Usaha kantor dalam melakukan tugasnya dibantu oleh: a. b. Seksi Akuntansi Seksi Keuangan dan Anggaran

2. Kepala Bagian Instalasi Kepala bagian ini adalah seorang ahli mesin dan bertugas mengatur serta mengawasi rencana dan pemeliharaan atau perawatan pabrik. Dalam tugasnya, Kepala Instaslasi

membawahi beberapa seksi, antara lain: a. Stasiun ketel uap b. Pusat listrik c. Gilingan d. Besali (workshop)

3. Kepala Bagian Pabrikasi Kepala bagian ini bertanggung jawab atas pengelolaan tebu sampai menjadi gula. Tanggung jawabnya meliputi: a. b. c. d. e. f. Pemurnian Penguapan Masakan Puteran Limbah Laboratorium

4. Kepala Bagian Tanaman Kepala bagian ini bertanggung jawab mengawasi beberapa seksi yang ada dibawah ini: a. b. c. d. Kepala-kepala Rayon Kepala Tebang Bina Sarana Tani Pompa

Selain tugas tersebut, Kepala Bagian Tanaman bertugas untuk mengkoordinasi, menyusun dan bertanggung jawab mengenai produksi tanaman tebu, pengukuhan teknisi tanaman, rencana tebang serta pengangkutannya, dan kegiatan lain yang berhubungan dengan tebu sebagai bahan baku pabrik gula.

5. Kepala Bagian Sumber Daya Manusia (SDM) Pada PT. PG. Rejo Agung Baru Madiun terdapat empat macam status kerja yang dibagi menjadi dua yaitu tenaga kerja tetap dan tenaga kerja tidak tetap. Yang di maksud tenaga kerja tetap adalah orang yang dipekerjakan baik dalam musim giling maupun tidak musim giling. Saat dimulainya hubungan kerja di dahului dengan masa percobaan maksimal satu tahun dan status karyawan tersebut di

gaji sebulan sekali. Sedangkan yang dimaksud dengan tenaga kerja tidak tetap adalah orang yang di pekerjakan dalam waktu tertentu saja. Tenaga kerja tidak tetap di bedakan menjadi empat macam yaitu: 1) Tenaga Kerja Kampanye Yang di maksud dengan tenaga kerja kampanye adalah tenaga kerja yang digunakan saat giling. 2) Tenaga Kerja Borongan Tenaga kerja borongan adalah tenaga kerja yang di butuhkan sewaktu-waktu. 3) Tenaga Kerja Musim Tanam Tenaga kerja musim tanam merupakan tenaga kerja yang di butuhkan pabrik pada waktu musim tanam dan pemeliharaan tanaman sampai tebu siap di tebang. 4) Tenaga Kerja Musim Tebang Tenaga kerja musim tebang merupakan tenaga kerja yang hanya dibutuhkan pada waktu tebang saja, termasuk pekerjaan-pekerjaan persiapan tebang sampai tebu diangkut dan ditimbang.

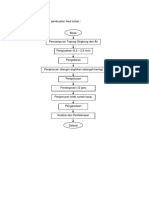

2.2 Proses Produksi Gula Dan Bagian-Bagiannya di PT. PG. Rejo Agung Baru Madiun Proses produksi gula di PT. PG. Rejo Agung Baru Madiun dilakukan dengan proses sulfitasi, karena hasil produksi yang dihasilkan lebih berkualitas. Dalam produksi gula harus dilakukan dengan cara yang lebih efisien sehingga biaya-biaya operasional yang digunakan tidak terlalu banyak. Pekerja dituntut bekerja secara efektif sehingga menghasilkan produk gula yang berkualitas sesuai standart agar dapat memperoleh harga jual yang maksimal. Di PT. PG. Rejo Agung Baru Madiun terdapat delapan bagian atau

urutan yang berkaitan dengan proses produksi gula, yaitu: 2.2.1 Bagian Emplasment Yaitu bagian halaman yang luas di sekitar pabrik yang di pakai untuk tempat melakukan kegiatan yang ada di luar pabrik, meliput: a) Pengangkut Tebu Tebu yang sudah dipanen akan diangkut ke emplasment menggunakan lori atau truk. b) Penimbang Tebu Tebu yang diangkut menggunakan truk atau lori harus ditimbang terlebih dahulu sebelum digiling. Hal ini dilakukan untuk mengetahui berat tebu yang biasanya berkisar antara 50-80 kwintal. c) Penampung Tetes Penampung tetes adalah tempat dimana untuk menampung tetes tebu sebelum ada yang membeli dan untuk menghindari adanya pencemaran lingkungan atau polusi yang dapat mengganggu daerah sekitar pabrik. d) Gudang Penyimpanan Gula Tempat ini digunakan sebagai penampung produk gula yang dihasilkan pabrik sebelum dipasarkan untuk menjaga kualitas gula agar tetap baik. e) Gudang Ampas Tebu Tempat diamana ampas tebu disimpan dan digunakan untuk bahan bakar ketel pada waktu akan mulai giling atau dalam masa giling.

2.2.2

Bagian Gilingan Gilingan di pabrik gula intinya berfungsi untuk memisahkan nira yang masih terkandung dalam tebu dan ampasnya, pada prinsipnya proses gilingan ada dua tahap, yaitu: a) Tahap pengolahan tebu

10

Tebu ditimbang terlebih dahulu, kemudian diangkat lori/truk menuju bagian penggilingan dan dalam keadaan hanya batang tebu. Kemudian tebu tersebut di angkut dengan cane untuk di masukan ke meja tebu yang selanjutnya dibawa ke cane menuju mesin pemotong tebu (cane cutter), pada cane cutter terdapat 32 buah pisau dengan panjang 500mm, lebar 200mm, tebal 19mm terbuat dari bahan plat kapal. Kecepatan penggerak motor listrik dengan operasional amperenya maksimal 700A. Disini terjadi proses pemotongan tebu untuk mendapatkan tebu yang pendek. Setelah tebu terpotong pendek-pendek unigrator. Unigrator bentuknya mirip dengan cane cutter yang terdiri dari as yang diberi banyak holder, tapi pada holder tersebut tidak terpasang pisau-pisau melainkan hammer pemukul yang berfungsi untuk memukul tebu menjadi serabut-serabut untuk meringankan kinerja gilingan, unigrator terdiri dari 40 buah hammer, rpm unigrator 630/ms, panjang 500mm, lebar 100mm, tebal 25mm kemudian menuju

dan terbuat dari bahan plat kapal.

b) Pemerahan nira (extrasion of juice) Pemerahan nira dilakukan pada mesin gilingan, yang mana terdiri dari 3 buah roll. Yang pertama dan kedua adalah roll muka dan roll belakang yang mempunyai ketinggian dan arah putaran yang sama, sedangkan roll ketiga roll atas arahnya berlawanan dengan roll muka dan belakang. Jarak roll belakang harus lebih kecil dari roll atas dan roll di muka agar nira dapat mengalir kedepan, bila mengalir ke belakang maka nira tebu akan terpisah oleh ampas yang mengalami penekanan. Pada pabrik gula PT. PG. Rejo Agung Baru Madiun ada dua line atau jalur gilingan yaitu gilingan timur dan gilingan barat.

11

a. Gilingan Barat Gilingan barat digerakan oleh steam turbin dengan steam pressure 21 bar atau 21 kg/cm yang meliputi unigrator dan unit gilingan untuk memerah tebu. Cara yang dipakai yaitu melihat puteran turbin yang disesuaikan dengan ketebalan ampas yang melalui gilingan. Pada line ini terdapat terdapat tachometer, yaitu alat pengukur puteran yang berfungsi mengontrol besarnya puteran steam turbin. Pada unigrator dipasang tacho generator yang berukuran kecil yang berfungsi sebagai sensor puteran pada unigrator. Bila tebu yang masuk melebihi kapasitas maka puteran mesin turbin akan turun, sehingga tegangan listrik pada tacho generator kecil yang kemudian memberi sensor pada speed control agar mengurangi kecepatan cane carier. b. Gilingan timur Pada bagian gilingan ini digerakan oleh motor listrik 500kw yang terdiri dari cane cutter unigrator dan 4 buah gilingan. Unigrator digerakan oleh turbin yang berkekuatan 700hp.

2.2.3

Bagian Pemurnian Bagian pemurnian ini bertujuan untuk memisahkan kotorankotoran yang terkandung dalam nira mentah. Pada bagian pemurnian ini nira dari DSM screen akan masuk menuju bak bolougne nira. Untuk mengetahui jumlah nira tidak lagi ditimbang tetapi diukur dengan magnetic flow meter, setelah itu nira dimasukan pada juice heater I yang berfungsi untuk menaikkan temperatur nira menjadi 70oC-80oC, pada juice heater I nira akan dibawa menuju ke defikator I yang berfungsi menaikan pH nira dibawah 7 menjadi pH normal. Setelah itu masuk ke defikator II yang berfungsi menaikan pH 7

12

menjadi pH 9 dengan cara menambahkan susu kapur dan selanjutnya akan dimasukan ke sulfur tower yang akan terjadi proses sulfitasi I yaitu pencampuran nira dengan memberi gas SO2 (belerang) sehingga didapatkan kadar pH 7. Setelah mengalami proses sulfur tower lalu masuk ke flash tank akan terjadi proses pencampuran nira dengan SO2 (susu kapur) lebih maksimal. Hasil dari flash tank dibawa menuju single tray untuk mengendapkan kotoran dalam nira. Setelah nira bersih akan dimasukan ke DSM Screen untuk disaring dan hasilnya dimasukan ke clear juice tank yang nantinya dari clear juice tank akan dimasukan ke juice heater II untuk mengulangi proses pemanasan sampai dengan suhu 110oC yang bertujuan untuk membunuh bakteri. Kemudian nira dimasukan ke clarifier untuk proses penyaringan nira. Dari clarifier di dapatkan nira jernih dan endapan. Nira jernih dimasukan ke evaporator, sedangkan endapan dibawa ke Vacuum Filter dimana

akan terjadi proses pengepresan dan penyaringan yang menghasilkan blotong.

Gambar 2.1 Evaporator

13

2.2.4

Bagian Penguapan Pada bagian ini nira encer mengalami proses penguapan secara bertahap. Pada bagian ini terdapat empat tahap pemanasan yang berbeda pada posisi vakum atau dibawah tekanan atmosfer untuk menghindari terjadi karamelisasi (gosong) pada larutan gula pekat. Pada PT. PG. Rejo Agung Baru Madiun dibagian penguapan menggunakan dua seri dengan system quadruple efek, sehingga jumlah penguapan ada 10 buah. Nira encer mengalami penguapan pada evaporator sehingga kepekaaan nira menjadi 30-32 BE (break), kemudian keluar dari evaporator nira dipompa menuju badan penguap I timur dan dan penguap II barat.

Gambar 2.2 Stasiun Penguapan

2.2.5

Bagian Masakan Proses selanjutnya adalah nira akan masuk ke sulfitasi tahap II, dengan menggunakan SO2, setalah dari sulfitasi tahap II akan masuk pertama kali pada pan masakan A. Bibit gula dalam masakan A adalah gula hasil proses masakan C, dengan ukuran sekitar 0,4 mm. Hasil pan masakan A adalah Kristal gula A dan stroop A. Gula A akan langsung dimasukan ke palung pendingin, dan terjadi proses penurun suhu. Kemudian dimasukan ke stasiun puteran menghasilkan gula putih dan

14

larutan klare. Gula putih akan dikeringkan dan dikemas sebagai gula produk. stroop A masih banyak mengandung sukrosa yang belum menjadi kristal. Stroop A digunakan untuk bahan pada proses masakan C. Pada proses masakan C adalah gula D dengan ukuran Kristal 0,22 mm. Proses masakan berlangsung seperti masakan A, karena kandungan sukrosa stroop A sudah menurun, maka proses pada masakan C membutuhkan waktu lebih lama. Gula C diambil dengan cara sentrifugasi, sedangkan stroopnya digunakan untuk bahan baku pada masakan D. Masakan D menggunakan bahan baku campuran stroop C dan stroop A. Proses masak D berlangsung jauh lebih lama dibanding masak A, karena tingkat kemurnian sukrosa bahan yang digunakan rendah. Khusus untuk masakan D, setelah turun dari bejana masak dilanjutkan dengan kristalisasi lanjut dengan pendinginan di palung pendingin kurang lebih 24 jam. Setelah dipisahkan di mesin sentrifugal, gula D dilebur kembali dan dicampur dengan nira kental dan stroop D atau lebih dikenal dengan tetes.

Gambar 2.3 Stasiun Masakan

15

2.2.6

Bagian Puteran Pada stasiun puteran terdapat dua jenis puteran yaitu puteran rendah dan puteran tinggi A, dan puteran B, puteran C dan puteran D. Masing-masing puteran berjumlah 3 unit yang dioperasikan secara otomatis. Pada puteran C jumlahnya 3 unit dan diopesaikan secara otomatis dan bekerja secara terus menerus. Puteran D dibagi menjadi 2 yaitu D1 dan D2. D1 bekerja secara manual. Bagian puteran ini berfungsi sebagai pemisah kristal gula dengan stroop, cara pemisahanya dengan prinsip gaya sentrifugal dimana stroop akan terpisah sedangkan kristal gula akan berkumpul di penyaringan.

Gambar 2.4 Stasiun Puteran

Berikut adalah cara kerja masing-masing puteran: a. Puteran A Puteran A berfungsi untuk memisahkan Kristal dengan stroop lalu diputar selama (kurang lebih) 3 menit kemudian keluar menuju talang goyang. Sisanya menuju mixer lalu menuju puteran SHS untuk dicampur dan disemprot air. Mascuite masuk ke tromol untuk proses pemutaran (kurang lebih) 3 menit kemudian keluar menuju talang goyang dan sisanya menuju mixer, setelah menuju puteran SHS untuk

16

dicampur dan disemprot dengan air. Kemudian menuju proses pemutaran dan disemprot lagi menuju steam.

b. Puteran B Prinsip kerjanya mirip dengan puteran A. Hasil gula puteran B dicampur dengan gula dari puteran A. Campuran ini lalu diolah lagi puteran stroop B ditampung dalam bak stroop B lalu dipompa untuk masuk puteran C.

c. Puteran C Puteran C berjumlah 3 unit yang fungsinya untuk memisahkan gula C dari stroop C. Puteran ini bekerja secara terus-menerus. Mascuite dari palung pendingin masakan C dialirkan ke screw conveyor di atas mesin puteran, mascuite dialirkan ke dalam puteran secara terus-menerus, di dalamnya juga dialirkan air guna meringankan kerja dari puteran. Hasil gula C lalu dipompa palung einword untuk bibit masakan A dan B. Stroopnya dipakai untuk masakan D, Puteran C dilengkapi dengan alat pengatur mascuite . d. Puteran D Pada bagian ini ada dua tingkatan yaitu D1 terdiri dari enam unit dan D2 terdiri dari tiga unit. Puteran D ini bekerja secara manual. Mascuite dari masakan D ini kemudian ditampung dalam bak pendingin, lalu dialirkan lagi ke palung pendingin bernomor 20, 21, 22 dan 23. Untuk meringankan sirkulasi kerja puteran maka ditambahkan air, hasil gula D1 dipompakan ke puteran D2 dan tetes dipompakan ke D2, tetesan yang keluar dari konveyor dan dipompakan ke peti peleburan.

17

e. Puteran SHS Prinsip Kerja SHS secara discontinue (batch) dengan jumlah 3 buah berfungsi memisahkan campuran gula A dan B menjadi gula SHS yang merupakan hasil produksi kerja puteran SHS sama dengan puteran A dan B.

2.2.7

Talang Goyang Bentuk konstruksi dari talang goyang yaitu dengan

menggunakan kayu sebagai penyangga: a. Bucket Elevator Yaitu alat yang berfungsi untuk mengangkut dan memasukkan gula dari talang goyang ke zilo. b. Zilo Yaitu alat yang berfungsi untuk menampung gula produksi sebelum dimasukkan kedalam karung penyimpanan. Adapun fungsi talang goyang yaitu : 1. Distribusi atau membawa gula dari puteran SHS ke Bucket Elevator. 2. 3. 4. Penyaringan gula halus dan gumpalan. Memisahkan atau menghancurkan gumpalan gula menjadi kristal. Dengan bentuk yang dirancang beraluralur memanjang

diharapkan kristal gula segera mengering.

Gambar 2.5 Talang Goyang

18

2.2.8

Bagian Packing (Pengepakan) Bagian ini adalah proses terakhir dari pembuatan gula. Pada bagian ini gula yang sudah di proses pada talang goyang akan diayak dan terbagi menjadi gula halus dan gula yang masih menggumpal. Gula yang halus di kemas dalam plastik ukuran 1 kg dan karung ukuran 50 kg. Setelah diisi gula 50 kg karung dijahit dan diangkut menggunakan lori ke gudang penyimpanan gula PG. Rejo Agung Baru. Gula yang masih menggumpal akan diproses ulang menjadi gula halus.

Gambar 2.6 Pengepakan

You might also like

- LAPORAN Kerja PraktikDocument49 pagesLAPORAN Kerja PraktikNafusa Shakibufikri100% (1)

- Laporan KI Tugas Ujian Akhir Semester Teknologogi Pengolahan Sawit Oleh MUHAMMAD ALFI SYAHRI PDFDocument21 pagesLaporan KI Tugas Ujian Akhir Semester Teknologogi Pengolahan Sawit Oleh MUHAMMAD ALFI SYAHRI PDFMuhammad Alfi Syahri 1607112225100% (1)

- PROPOSAL PKL PT SasaDocument10 pagesPROPOSAL PKL PT Sasagoldens321No ratings yet

- Penggilingan PadiDocument4 pagesPenggilingan PadiHartya TrisnantiNo ratings yet

- Laporan PKL KrisnaDocument56 pagesLaporan PKL Krisnabagas50% (2)

- LAPORAN Kerja Praktek DADIDocument73 pagesLAPORAN Kerja Praktek DADItrianggoroNo ratings yet

- Alfa AmilaseDocument94 pagesAlfa AmilaseArsyl CobesNo ratings yet

- Pengolahan Limbah Pada PG MadukismoDocument36 pagesPengolahan Limbah Pada PG MadukismoAnggy ItoNo ratings yet

- Proposal MagangDocument13 pagesProposal MagangSeby Prasasti RitaningsihNo ratings yet

- Proposal PKL Bogasari Fluor Mills SurabayaDocument11 pagesProposal PKL Bogasari Fluor Mills SurabayaRully Afis HardianiNo ratings yet

- Tugas IndividuDocument22 pagesTugas IndividuAndriana J LestariNo ratings yet

- PPTKDocument16 pagesPPTKKwangbee HyewonNo ratings yet

- Metode Pembuatan Beras Analog Terdiri Atas Dua Cara Yaitu Metode Granulasi Dan EkstrusiDocument3 pagesMetode Pembuatan Beras Analog Terdiri Atas Dua Cara Yaitu Metode Granulasi Dan EkstrusiAnonymous Ti2Ed0BNo ratings yet

- UKL-UPL No. 13972 Rev 5Document64 pagesUKL-UPL No. 13972 Rev 5cahyoNo ratings yet

- Standar Mutu Biji KakaoDocument2 pagesStandar Mutu Biji KakaofaridNo ratings yet

- Kerja Praktek Proses Produksi Gula Pasir PDFDocument70 pagesKerja Praktek Proses Produksi Gula Pasir PDFEvan OrlandoNo ratings yet

- Proses Pemurnian NiraDocument0 pagesProses Pemurnian NiraindraNo ratings yet

- Kopi InstanDocument6 pagesKopi InstandzakyNo ratings yet

- Laporan Praktek Kerja Lapangan Pada Pt. Natura Perisa Aroma Lampung SelatanDocument67 pagesLaporan Praktek Kerja Lapangan Pada Pt. Natura Perisa Aroma Lampung SelatanDigilib STT Nusantara LampungNo ratings yet

- Laporan Akhir PTP AsepDocument53 pagesLaporan Akhir PTP Asepsepda hidayatul IrwanNo ratings yet

- Fishbone Susu UhtDocument2 pagesFishbone Susu Uhtfadila siti rahmaNo ratings yet

- Surat Kunjungan PTPNDocument2 pagesSurat Kunjungan PTPNResti Puspa Kartika SariNo ratings yet

- NickDocument36 pagesNickAngelin NNo ratings yet

- LAPORANDocument12 pagesLAPORANEko Persia NurhidayatNo ratings yet

- Diagram Alir Pembuatan Tiwul InstanDocument2 pagesDiagram Alir Pembuatan Tiwul Instanmunki babaNo ratings yet

- Tugas Akhir Ari Jo Yang BenarDocument60 pagesTugas Akhir Ari Jo Yang BenarFriskaAgrepinaNo ratings yet

- 12.70.0047 - KP Ang Teodorus Wahyu PDocument40 pages12.70.0047 - KP Ang Teodorus Wahyu PTeti SelfianaNo ratings yet

- BAB V PembahasanDocument40 pagesBAB V PembahasanHarisHuruWeoNo ratings yet

- 123dok Pengaruh Proses Pengepresan Screw Press Terhadap Persentase KehilangDocument43 pages123dok Pengaruh Proses Pengepresan Screw Press Terhadap Persentase Kehilanganon_431936222No ratings yet

- TbiDocument29 pagesTbintahapa99No ratings yet

- Diagram AlirDocument2 pagesDiagram AlirDinar Maharani100% (1)

- Laporan Magang TehDocument124 pagesLaporan Magang TehLichaa Lisa100% (1)

- 006..q&D-qc - Qc-Syg - Penerimaan Barang DatangDocument5 pages006..q&D-qc - Qc-Syg - Penerimaan Barang DatangYunus 12345No ratings yet

- UtamaDocument12 pagesUtamaHerry Purwanto PanjaitanNo ratings yet

- Contoh Logbook PKL Minggu Ke 2Document4 pagesContoh Logbook PKL Minggu Ke 2Bari ChannelNo ratings yet

- Kelompok 8 Util Minyak GorengDocument26 pagesKelompok 8 Util Minyak GorengekiNo ratings yet

- Reaksi Mailard-SarahDocument2 pagesReaksi Mailard-SarahMuhammad Idris Aulia Mahdi100% (1)

- Laporan PKL A1M011001Document101 pagesLaporan PKL A1M011001Andriana J LestariNo ratings yet

- Laporan Akhir Sanitasi Dan Keamanan Pangan-1Document17 pagesLaporan Akhir Sanitasi Dan Keamanan Pangan-1taufan tornandoNo ratings yet

- Langkah Pengoperasian RefrigeratorDocument5 pagesLangkah Pengoperasian RefrigeratorShillupNo ratings yet

- PT Bonli Cipta Sejahtera UniDocument23 pagesPT Bonli Cipta Sejahtera UniBagus WicaksonoNo ratings yet

- Laporan Bbmk3 CJDocument36 pagesLaporan Bbmk3 CJwini trianaNo ratings yet

- Tugas Sistem Manajemen Pertanian IndustriDocument7 pagesTugas Sistem Manajemen Pertanian IndustriMella AnissaNo ratings yet

- Proposal PKL PT. AICE ICE CREAMDocument7 pagesProposal PKL PT. AICE ICE CREAMahmad fikriardiantoNo ratings yet

- Laporan Praktik Kerja LapanganDocument23 pagesLaporan Praktik Kerja LapanganPro JeprNo ratings yet

- Modul Praktikum Teknologi Fermentasi-1 PDFDocument67 pagesModul Praktikum Teknologi Fermentasi-1 PDFArdhitama Agung Hidayat100% (1)

- Tempe Dan NuggetDocument31 pagesTempe Dan NuggetMuchammad Machrus DarmawanNo ratings yet

- PKL KACANG GARING (D.111.17.0067) - PembukuanDocument75 pagesPKL KACANG GARING (D.111.17.0067) - Pembukuanwiwid widyanti100% (1)

- Laporan Mki Kalirejo Edit - 4Document48 pagesLaporan Mki Kalirejo Edit - 4Haryawan WahyuNo ratings yet

- Proses Industri Pabrik GulaDocument17 pagesProses Industri Pabrik Gulabrianshefkmui_774477100% (1)

- Teknologi Pada Proses Pembuatan Susu BubukDocument5 pagesTeknologi Pada Proses Pembuatan Susu BubukMuhammad Fadillah ZulkarnaenNo ratings yet

- Materi Susu Dan MentegaDocument68 pagesMateri Susu Dan MentegaHardiyanti PurbaNo ratings yet

- Reaksi Pencoklatan PanganDocument14 pagesReaksi Pencoklatan PanganMuhammad AsfarNo ratings yet

- Laporan Kegiatan Praktek Kerja IndustriDocument65 pagesLaporan Kegiatan Praktek Kerja IndustriVeni DwiNo ratings yet

- Lpa PabrikDocument33 pagesLpa PabrikRendi ChelseaNo ratings yet

- PT Madubaru PGDocument35 pagesPT Madubaru PGIndri KusparwatiNo ratings yet

- Proses Industri Pabrik GulaDocument36 pagesProses Industri Pabrik Gulabrianshefkmui_77447750% (2)

- Struktur Organisasi Pabrik GulaDocument6 pagesStruktur Organisasi Pabrik Gularara wiladhatikaNo ratings yet

- Bab 2 VickyDocument11 pagesBab 2 VickyZero XaiNo ratings yet