Professional Documents

Culture Documents

Théorie de Coupe

Uploaded by

Mec InovOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Théorie de Coupe

Uploaded by

Mec InovCopyright:

Available Formats

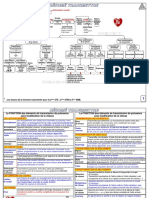

Chapitre II : Coupe des Mtaux

II.1 Principe de la coupe des mtaux Lors dun usinage par enlvement de matire, on se retrouve, dans la majorit des cas, dans la configuration suivante (figure II.1) [11]: - Une lame doutil pntre dans la matire et enlve un copeau ; - Loutil suit une trajectoire par rapport la pice usiner, o les mouvements sont assurs par les lments constitutifs de la machine outil.

Figure II.1 : Configuration de la coupe [11]

Un examen plus approfondi du mcanisme de la coupe nous conduit observer qu'il procde grce trois mouvements principaux perpendiculaires entre eux (figure II.2). Mouvement de coupe MC : C'est un mouvement qui participe directement au dtachement de la matire sous forme de copeaux pendant la course de travail. Mouvement d'avance Ma : C'est le mouvement qui a pour but de dcaler latralement une quantit a; dite avance, pour que l'outil puisse la nouvelle course de travail dtacher d'autres copeaux. Mouvement de pntration Mp : C'est le mouvement qui dtermine l'paisseur de la couche de mtal enlever chaque opration qui prend le nom de passe.

Mouvement de pntration

Mouvement de pntration

Figure II.2 : Les mouvements de coupe [12]

- 12 -

Chapitre II : Coupe des Mtaux

Pour obtenir un travail satisfaisant (bon tat de la surface usine, rapidit de lusinage, usure modre de loutil, ...) on doit rgler les paramtres de la coupe ; o, il y a plusieurs critres qui permettent de dfinir les paramtres de la coupe, comme le montre la figure suivante :

Figure II.3 : Les choix des paramtres de coupe [11]

Suivant le type dopration raliser, il faut choisir la mthode dusinage, et donc choisir la machine utiliser. Donc il faut choisir entre tournage, fraisage ou perage. Pour ce qui est de la puissance de la machine, une question se pose : Pourquoi existe-t-il plusieurs motorisations pour un type de vhicule. Sur lautoroute, vous prfrez conduire une Renault 4 ou 307 HDI (et pourquoi donc ?). La puissance de la machine influe donc sur les performances. Dans le cas de lusinage, il y a deux grands cas de figure : * Usinage en bauche : on cherche enlever un maximum de matire en un minimum de temps, lobjectif est dans ce cas daugmenter au maximum le dbit de copeaux. Mais la machine doit tre suffisamment puissante, ainsi que lattachement pice/porte-pice, sinon la machine peut caler ou la pice peut voler. * Usinage en finition : cette fois, cest la qualit de ralisation qui est importante. La surface doit tre lisse, les cotes doivent tre correctes Comme les efforts en jeu sont plus faibles que pour une bauche, la puissance de la machine nest pas un critre primordial. Pour la matire il est vident que les efforts de coupe ne sont pas les mmes si vous usinez une pice en polystyrne ou en acier. Donc la matire influe sur des choix relatifs la puissance machine (entre autre). En se qui concerne lOpration dusinage cest la mme ide que pour le type de machine. Idem pour la Forme de loutil. Cependant, la matire de loutil influe sur lusure de loutil et sa dure du fait que cest loutil qui doit usiner la pice et non linverse. Tous ces critres sont intimement lis et tant donn que lobjectif final est dobtenir une pice usine dans de bonnes conditions. Pour cela, il faut dterminer certains paramtres spcifiques : La vitesse de coupe : Vc La vitesse davance : F (ou Vf) La profondeur de passe : a

- 13 -

Chapitre II : Coupe des Mtaux

II.2 Les paramtres de coupe Les paramtres de la coupe (Figure II.4) sont, dune part, des grandeurs qui caractrisent les dplacements de loutil et de la pice usine (paramtres de coupe cinmatiques) et, dautre part, les valeurs des surpaisseurs dusinage et des dimensions de coupe (paramtres de coupe gomtriques) [13] [14].

O :

ap profondeur de coupe ; af engagement de larte ; f avance ;

h paisseur de coupe ; b largeur de coupe ; bD largeur nominale de coupe ;

r angle de direction darte ;

D point principal de larte. ;

Figure II.4 : Dimensions de coupe dans le cas de tournage [13]

La dtermination des paramtres de coupe une grande importance dans la production industrielle, car a titre dexemple des rgimes rduits augmentent considrablement le temps dexcution de la pice usiner, et lvent le prix de revient, aussi bien des rgimes levs ne sont pas avantageux non plus, parce que l'outil s'use rapidement, ce qui nous oblige le changer trs souvent, donc on aura toujours le mme rsultat que prcdemment (augmentation du prix de revient de la pice). Pour cela, les paramtres adopts doivent tre optimums pour assurer un prix de revient minimum de la pice avec une plus grande productivit [11]. II.2.1 Vitesse de coupe Vc C'est le dplacement d'un point de larte tranchante de l'outil par rapport la surface de coupe en une unit de temps. II.2.1.1 Vitesse linaire d'un point en rotation On l'value en parcours circonfrentiel, c'est dire en longueur de circonfrence de la pice parcourue. En dsignant par D le diamtre du cercle dcrit en millimtres (mm), par N la vitesse de rotation en tour par minutes (tr/min) et par Vc la vitesse linaire en mtre par minute (m/min), on aura : D N Vc = -------- [m/min] 1000

- 14 -

Chapitre II : Coupe des Mtaux

*Exemple de tournage: en tournage, le mouvement de coupe anime principalement la pice (pice tournante).

Figure II.5 : Vitesse de coupe en tournage [11]

On en dduit la vitesse de coupe Vc, qui dterminera la vitesse de rotation de la pice que lon doit rgler sur machine. 1000 Vc N = --------- [tr/min] D Le diamtre D correspond la position de la pointe de loutil, ce qui engendre deux cas de figures : - On usine paralllement laxe de broche. La surface gnre est un cylindre D = diamtre du cylindre - On usine perpendiculairement laxe de broche. La surface gnre est un plan D = 2/3 diamtre maxi du plan *Exemple de fraisage : En fraisage, le mouvement de coupe anime loutil (fraise tournante), la mme formulation est applicable ; cependant le diamtre D correspond au diamtre de la fraise.

Figure II.6 : Vitesse de coupe en fraisage [11]

II. 2.1.2 Vitesse de coupe dans le cas du mouvement de coupe rectiligne Le mouvement de coupe rectiligne est gnralement alternatif, car il ne peut tre continu. A chaque course de travail, la vitesse augmente depuis zro jusqu la valeur maximale. Ce sont les longueurs dchappe l de loutil (figure II.7) qui sont rserves cette augmentation.

- 15 -

Chapitre II : Coupe des Mtaux

Figure II.7 : Vitesse de coupe en rabotage

On admet alors que la vitesse est constante pendant toute la course de travail C et quelle correspond la vitesse moyenne. En mouvement alternatif (rabotage par exemple), un battement comprend une course de travail (dtachement du copeau) et une course de retour ( vide). On admet que la course travail et la course retour sont effectues dans des temps gaux. Le nombre de battements par minute est dsign par N [Bat/min] et la course C par [mm], la longueur de travail parcourue par l'outil sera : e = C x N [mm/min]

Vu que la course de travail est gale la course retour et que les deux courses sont effectues dans des temps gaux, do t = 1/2. Se qui nous donne une vitesse de coupe : Vc = e / t = 2 x C x N x 10-3 [m/min]

I.2.2 La vitesse davance Vf et avance par tour f La vitesse davance Vf, est une vitesse instantane du mouvement davance du point considr de larte de coupe par rapport la pice (figure II.8). Elle est exprime soit en [mm/mn] soit en [mm/tour].

Figure II.8: Vitesse davance Vf [15]

Lavance note f (figure II.9), correspond la diffrence de dplacement de loutil entre deux itrations ou deux rvolutions (une rvolution de la pice dans le cas du tournage) [15].

- 16 -

Chapitre II : Coupe des Mtaux

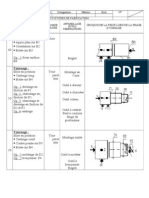

Figure II.9 : Lavance f dans le cas de tournage [15]

I.2.2.1 La vitesse davance Vf en tournage et fraisage Dans le cas de tournage la vitesse davance Vf [mm/min] est donne par la formule suivante : Vf = fz N [mm/min] fz en mm/(tr.dent) correspond la capacit de coupe de larte coupante pour une rotation de 1 tour de la pice. En dautre terme, cest la distance que larte de coupe va parcourir chaque tour de la pice. En fraisage la vitesse davance Vf [mm/min] est gale : Vf = z fz N [mm/min] O z est le nombre de dents de la fraise, fz en mm/(tr.dent) correspond la distance que la dent va parcourir chaque tour de la fraise. NB : Sur une fraise il peut y avoir plusieurs dents, donc plusieurs artes de coupe. On prend donc en compte le nombre de dents z dans la formulation de la vitesse davance. II.2.2.2 Les types davances On distingue trois sortes d'avance (Figure II.10) : a) Avance longitudinale : On appelle avance longitudinale si l'outil se dplace paralllement l'axe de l'bauche. c) Avance transversale : On appelle avance transversale si l'outil se dplace perpendiculairement l'axe de l'bauche. b) Avance oblique : On appelle avance oblique si l'outil se dplace sous un angle par rapport l'axe de l'bauche.

- 17 -

Chapitre II : Coupe des Mtaux

1. Avance longitudinale 2. Avance transversale

3. Avance oblique

Figure II.10 : Les types davances

L'avance peut tre dsigne par : Avance par tour Avance par battement Avance par dent Avance par minute "ftr" "fbat" "fz" "fmin"

Elle s'exprime respectivement par : Millimtre par tour "mm/tr", lors du tournage, fraisage, perage, .etc. Millimtre par battement "mm/bat", lors du rabotage, mortaisage, ..etc. Millimtre par dent "mm/dent", lors du fraisage, brochage, etc. Millimtre par minute "mm/min", dans tous les cas d'usinage. Lavance reprsente une donne cl pour la qualit de la surface usine, elle influe non seulement sur lpaisseur des copeaux, mais galement sur la manire dont ils se brisent. II.2.3 Profondeur de passe a La profondeur de passe (figure II.11) note a en [mm], correspond la longueur de larte de coupe engage dans la matire, dans le cas de la coupe orthogonale, et la diffrence entre le rayon de la pice avant et aprs usinage, dans le cas du tournage. La profondeur de coupe est toujours mesure perpendiculairement la direction de lavance et non pas suivant larte de loutil [15] [16].

- 18 -

Chapitre II : Coupe des Mtaux

Les diffrents types de profondeurs :

d1

d2

ap

Perage : a = D/2

Chariotage : a = (d1-d2)/2

L

Fraisage : a = H-h

d1

B A

d2

Alsage : a = (d2-d1)/2

Dressage : a = L-l

Rabotage : a = H-h

Figure II.11 : Profondeur de passe II.3 Temps de fabrication [16] II.3.1. Temps manuels Tm C'est la dure d'un travail physique ou mental dpendant uniquement de l'oprateur ; il est exprim en centime de minutes [Cmin]. II.3.2. Temps technico-manuels Ttm C'est la dure pendant laquelle le travail dpend des actions composantes et simultanes de l'oprateur et de la machine. II.3.3. Temps masqu Tz C'est la dure d'un travail humain ou machine accompli pendant l'excution d'un travail prdominant. II.3.4.Temps srie Ts C'est la dure des oprations ncessaires pour quiper le poste (mise en place du montage porte-pice, montage et rglage des outils), ainsi que celles intervenant lors du montage du poste de travail.

Tft Tf = ---ncyl

Tf : Temps frquentiel [Cmin/cycle] Tft : Temps frquentiel total [Cmin] ncyl : Nombre de cycles prvus [cycle]

II.3.5. Temps technologique Tt C'est la dure pendant laquelle le travail effectu dpend uniquement des moyens matriels.

- 19 -

Chapitre II : Coupe des Mtaux

II.4 Efforts de coupe De tous les procds d'usinage, la coupe est la mthode la plus frquemment utilise pour le faonnage des matriaux. C'est l une raison suffisante dtudier et doptimiser en permanence ce processus. Les conomies mme les plus rduites, ralises par exemple en termes de dure d'usinage, sont d'une importance essentielle dans l'optique de la rentabilit de la production en srie. Les mesures de l'effort de coupe contribuent de manire dcisive l'tude de ces processus et leur valuation. [17]. Dans ce cadre deux appareils de mesure sont utiliss : a) Dynamomtre statique : utilis pour mesure des 3 composantes de force, le montage de l'outil de coupe sur l'appareil de mesure permet la mesure directe des forces agissant sur celui-ci pendant le tournage. Pour tudier les processus de fraisage et de rectification, la pice tudier est fixe sur la plaque suprieure du dynamomtre (figure II.12). Les forces de raction de l'outil en rotation sont alors mesures par le dynamomtre via la pice usiner.

Figure II.12 : Montage du dynamomtre statique [17]

b) Dynamomtre rotatif : utilis pour mesure du couple s'exerant sur l'outil, Dans les processus de perage et de fraisage, le couple constitue, paralllement aux forces, un critre essentiel d'valuation. L'outil est mont directement sur le dynamomtre en rotation (figure II.13).

Figure II.13 : Montage dynamomtre rotatif [17]

- 20 -

Chapitre II : Coupe des Mtaux

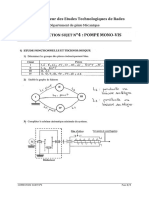

II.4.1. Etude exprimentale On se livre, une srie dexpriences mthodiques permettant de dceler les efforts de coupe comme le montre le Tableau 1 qui schmatise les montages raliser. On observera que les trois directions retenues sont celles du mouvement de coupe, du mouvement d'avance et du mouvement de pntration, formant un tridre trirectangle [17]. Exprience Tournage : Efforts engendrs

Fc: Force de coupe principale Ff: Force d'avance Fp: Force passive

Le dynamomtre dcompose directement la force intervenant lors du processus de tournage en trois composantes orthogonales. Fraisage :

Ff:

Force d'avance

Ffn: Force normale d'avance Fp: Force passive

Le dynamomtre statique mont sur le banc de la machine mesure les forces de raction s'exerant sur la pice, indpendamment de la position de l'outil.

- 21 -

Chapitre II : Coupe des Mtaux

Perage :

Le dynamomtre statique 4 composantes mesure le couple de perage avec prcision uniquement lorsque le foret est exactement centr sur le dynamomtre. Rectification

Mz : Couple de perage Fp, Ff: Force passive, force d'avance Fx. Fy: Forces de pousse

Ft: Force tangentielle Fn: Force normale Faxial: Force axiale

Lorsque la surface usiner est parallle la plaque suprieure du dynamomtre, les composantes suivantes de l'effort de coupe peuvent tre mesures.

Tableau II.1 : Expriences effectues [17] II.4.2. Valeur approximative de l'effort de coupe en tournage L'effort de coupe Fc dpend de la rsistance spcifique la rupture par compression Rr de la matire travaille et de son usinabilit, des dimensions du copeau, de l'outil utilis ainsi que du mode de travail [18]. Pour la commodit des calculs on admet la relation suivante pour l'effort de coupe : Fc = K S Rr Avec : Rr la Rsistance spcifique la rupture par compression ; S : Section du copeau dfinie par l'avance f et la profondeur de passe a, soit : S = af ; K : Coefficient qui tient compte de l'usinabilit de la matire, de l'paisseur du copeau, (il est plus fort en finition qu'en bauche) et de la gomtrie de l'outil de coupe.

- 22 -

Chapitre II : Coupe des Mtaux

On adopte gnralement les valeurs suivantes K = 2,5 4 pour les aciers et K = 4 5 pour les fontes. Pour les efforts davance et de pntration ils sont donns par les quations suivantes : Fa = (0,2 0,3) Fc Fp = (0,4 0,5) Fc Etant donn que les trois efforts forment un tridre trirectangulaire alors :

F=

(0,25.Fc) 2 + (0,45.Fc) 2 + Fc 2

1,12 Fc

On prend gnralement : F Fc II.4.3. Efforts de coupe lors du perage Le foret possde deux artes tranchantes et chacune et en son milieu s'applique un effort de coupe tangentiel Fc . Les deux efforts forment un couple de moment : Mc = Fc D/2 La rsistance des efforts de coupe s'exerant sur une arte admet trois composantes : * Fc : effort tangentiel de coupe ; * Ff : effort d'avance ; * Fp : effort de pntration. Si le foret est parfaitement afft et si le matriau de la pice est homogne, on a : Fc = Fc' ; Ff = Ff' ; Fp = Fp' Les composantes Fp , Fp' gales et pratiquement opposes s'annulent.

- 23 -

Chapitre II : Coupe des Mtaux

Figure II.14 : Efforts de coupe lors du perage [17]

La rsultante des efforts d'avance est porte par l'axe du foret: Ra = 2 Ff = K ftr D Avec : - K : Coefficient dtermin exprimentalement ; - ftr : Avance par tour ; - D : diamtre du foret en mm. II.4.4. Effort de coupe lors du fraisage L'enlvement de mtal est ralis par deux mouvements conjugus ; un mouvement de coupe (Mc) de l'outil-fraise, entran par la broche de la machine et un mouvement d'avance (Ma) de la pice fixe sur la table. Le sens des efforts qui sollicitent les dents de la fraise est li au mode du fraisage adopt [18]: A\ En opposition ou en sens contraire de l'avance lorsque le mouvement de coupe de l'outil est de sens contraire celui de l'avance de la pice. B\ En avalant ou en concordance lorsque le mouvement de coupe de l'outil est de mme sens que celui de l'avance de la pice. Les efforts qui s'appliquent successivement chaque dent de l'outil sont : * l'effort tangentiel de coupe Fc normal au rayon qui abouti l'arte coupante ; * l'effort d'avancement Ff, parallle la direction de l'avance ; * l'effort de pntration Fp, perpendiculaire au prcdent. La fraise tant porte par son axe O, les efforts Ff et Fp admettent la rsultante F qui passe obligatoirement par O.

- 24 -

Chapitre II : Coupe des Mtaux

L'effort de coupe qui s'applique chaque dent a pour valeur : Fc = K S Rr

Avec :

S : Section du copeau tant le produit de son paisseur e par la largeur de coupe C, Rr : Rsistance spcifique la rupture par compression, K : Coefficient qui tient compte de l'usinabilit de la matire. II.4.5. Puissance en travail [Pe] La puissance P [watts] est gale au produit de la force F [newtons] par la vitesse V [m/sec] Pe = F V [watts] Fc Vc Pe = 60 Avec : = Rr k S Vc 60

Rr : Rsistance la rupture [N/mm2] ; k : Coefficient dpendant de la composition de la matire ; S : Section du copeau [mm2] ; Vc : Vitesse de coupe [m/min] ; : Rendement de la machine.

II.5. Formation et types de copeaux Lanalyse des mcanismes de formation du copeau lors du processus d'usinage est le pas fondamental pour toute tude dans le domaine de la coupe, titre dexemple loptimisation du choix des outil et prdiction de leur dure de vie [19]. Durant ce processus, diffrents phnomnes peuvent avoir lieu tels que les dformations plastiques, le contact et le frottement entre l'outil et la pice, les effets thermiques, l'usure, etc.... Si lon examine la courbe de traction d'un acier (figure II.15), on observe trois zones : - oa : Dformation lastique (rversible) - ab : Ecoulement du mtal - bc : Dformation plastique (irrversible) - partir de c : Rupture

- 25 -

Chapitre II : Coupe des Mtaux

b a

Figure II.15 : Courbe de traction d'un acier

Dans le cadre de la formation du copeau, nous nous intresserons la dformation plastique, qui consiste dans le glissement de certaines couches de la matire par rapport d'autres suivant des plans de cisaillement. Ces glissements provoquent : - la modification de la forme, des dimensions et des positions relatives des grains du mtal ; - un chauffement important et modifications des proprits de la matire usiner ; La figure II.16 rsume le principe de la formation du copeau :

Plan de cisaillement

3 2 1 3 2

4 3 2

Fc

Fc

Fc

Figure II.16 : Mcanisme de la formation du copeau

- En 1 : l'arte coupante a pntr dans la matire qui, ne pouvant s'couler normalement, vient s'arc-bouter sur la face de coupe et se trouve fortement comprime. L'effort de coupe augmente jusqu' la valeur maximale Fc. - En 2 : une crique due au cisaillement conscutif la compression se manifeste en A, et la portion de copeau 1 glisse sur la face de coupe, accentuant l'importance de la crique. L'effort de coupe diminue simultanment jusqu' la valeur minimale Fc'. - En 3 : le copeau est de nouveau comprim et l'effort de coupe augmente.

- 26 -

Chapitre II : Coupe des Mtaux

Le cycle est continu, et les efforts dus l'action de coupe varient priodiquement trs nettement pour les aciers, avec une plus grande frquence pour la fonte (copeaux parcellaires), plus faiblement pour les mtaux tendres. II.5.1. Les types de copeaux Pendant l'usinage de l'acier, on distingue trois types de copeaux [19] : a) Copeau discontinu : a lieu pendant l'usinage de l'acier vitesse de couple faible Vc = (5 10) m/min. Les lments du copeau sont lis entre eux trs faiblement. b) Le copeau cisaill : a lieu pendant l'usinage de l'acier vitesse de coupe moyenne Vc = 80 100) m/min ; la surface du copeau en regard de l'outil est lisse, alors que la surface oppose on voit des entailles qui dfinissent bien la direction des lments isols du copeau lis les uns aux autres. c) Le copeau continu : a lieu pendant l'usinage de l'acier vitesse de coupe grande Vc > 100 m/min. Pendant l'usinage des mtaux friables (fontes, bronze, alliage d'aluminium), on distingue le copeau fragment. Il est constitu d'lments arrachs de la matire de base ; de formes varies qui ne sont pas lis les uns aux autres. La pente d'avance se forme immdiatement, le long de toute la surface de cisaillement suivant laquelle s'effectue la sparation entre le copeau et le mtal de base. Un tel copeau laisse une surface usine rugueuse couverte de creux et de crtes importants. II.5.2. Notion dtat de surface On appelle tats de surface les irrgularits des surfaces dues au procd dlaboration de la pice (usinage, moulage, etc.). Ils sont, le plus souvent, mesurs avec des appareils palpeur pointe de diamant, appels profilomtres, qui relvent le profil de la surface (figure II.17).

Figure II.17: Relev dun profil dtat de surface [21]

- 27 -

Chapitre II : Coupe des Mtaux

Sur la surface dune pice obtenue par usinage, on distingue quatre principaux types de dfauts (figure II.18), dordre macro o microgomtrique [21] [22]: 1. carts de forme et de position ; 2. Ondulations (dfauts priodiques) ; 3. Signature du procd dlaboration : stries, sillons (dfaut priodique ou pseudopriodique) ; 4. Dfauts accidentels ; arrachements, piqres, etc.

Figure II.18 : La rugosit [22]

II.5.3. Arte rapporte Sous l'influence d'lments perturbateurs : tempratures, frottements ; il peut arriver que le copeau continu adhre l'outil o il on rsulte la formation d'une couche appele "arte rapporte" sur l'arte coupante de l'outil et susceptible de crer des perturbations dans l'usinage. (Figure II.19). L'importance de cette arte rapporte augmente jusqu' ce quelle soit vacue vers le copeau ou vers la pice ; dans ce dernier cas, il peut en rsulter une altration de l'tat de surface de la pice [23]. On arrive liminer l'arte rapporte en augmentant la vitesse de coupe et en diminuant l'avance c'est dire en rduisant le rendement de l'usinage, parfois lemploi de lubrifiants appropris permet d'viter cette rduction.

Arrte rapporte

Figure II.19 : Arte rapporte

- 28 -

Chapitre II : Coupe des Mtaux

II.6. Formulation Mathmatique des paramtres de coupe II.6.1. Loi de Taylor [Amricain, 1907] L'exprience de Taylor consistait tudier la dure de l'outil de coupe en acier rapide en faisant une opration de chariotage pour une ensemble de pices en acier, sans arrosage, avec des conditions de coupe de base : f = 0,5 mm/tr comme avance et une profondeur de passe a =5 mm, qui restaient inchanges [24]. A partir de cette exprience la Loi de Taylor surgit : Vc T = Kt = Constante dite "Loi de Taylor" , qui signifie que la vitesse de coupe Vc adopter pour que l'outil ait une dure T entre les afftage est donne par la relation : Vc = Kt / T Kt : est un coefficient qui dpend essentiellement des conditions de coupe : est un exposant qui caractrise surtout l'outil. Il est variable dun acier a un autre comme suit : * * * * Acier rapide ordinaire : = 0,12 0,14 Acier rapide suprieur : = 0,15 0,18 Alliages couls dits "STELLITE" ou " TANTUNG" : = 0,22 0,25 Carbures fritts : = 0,28 0,32

o :

NB : Lors de l'utilisation d'un outil a profil curviligne (arte tranchante arrondie), les rsultats obtenus ne sont pas applicables directement pour un outil de coupe arte rectiligne (car pour un outil profil curviligne l'paisseur du copeau n'est pas constante). La relation Vc .T = Kt ne permet de dterminer Vc en fonction de T, ou rciproquement que si l'on connat la fois la valeur de la constante Kt et de l'exposant , toutes les autres conditions de coupe restant invariables. Il est donc ncessaire pour chaque cas particulier de se livrer deux essais minimums ; le premier donnera la dure T1 de l'outil pour la vitesse Vc1 et le deuxime donnera la dure T2 de l'outil pour la vitesse Vc2. On pourra alors crire : Vc1 T1 = Vc2 T2 = Kt D'o la relation : [ln(x.y) = lnx + lny] ln Vc1 + ln T1 = lnVc2 + lnT2 ln Vc1 + ln T1 = lnVc2 + lnT2 ( ln T1 - ln T2) = lnVc2 - lnVc1

- 29 -

Chapitre II : Coupe des Mtaux

lnVc2 - lnVc1 ln T1 - ln T2

Avec cette relation, nous pouvons calcul la valeur de , do la constante Kt ainsi que la vitesse de coupe Vc adopter pour que l'outil ait une dure une dure de vie T souhaite. On peut calculer aussi le dbit de loutil D qui reprsente le volume de coupeaux dtacher normalement entre deux afftage. Il est exprim en dcimtre et se dduira des valeurs de Vc et T en utilisant la relation suivante : D = f x a x Vc x T x 0.001 [dm3] Avec : f : avance [mm/tr] a : profondeur de passe [mm] Vc : Vitesse de coupe [m/min] T : dure de l'outil [min]

Exemples dapplications : a) Soit une pice en acier (sa rsistance la traction R est gale 56 dan/mm2), qui doit subir une opration de chariotage sur un tour parallle, laide dun outil en acier rapide suprieur, avec une avance f = 0,6 mm/tr et une profondeur de passe a = 1,8 mm. Nous avons obtenus les rsultats suivants : ESSAIS 1er 2me Nous dduirons : Vitesses de Coupe "Vc" 70 m/min 53 m/min Dure "T" 30 min 192 min

lnVc2 - lnVc1 -------------ln T1 - ln T2

ln 53 - ln 70 -------------- = ln 30 - ln 192

0,14987 0,15

Kt1 = Vc1 T1 = 70 x 300.15 = 116,591 Kt2 = Vc1 T2 = 53 x 1920.15 = 116,619 On prend : Kt = moyenne (Kt1 , Kt2) = 116,605

- 30 -

Chapitre II : Coupe des Mtaux

Si nous souhaitons que l'outil ait une dure T3 = 90 min, nous adopterons la vitesse de coupe Vc3 donne par la relation : Vc = Kt / T = 116,605 / 90

0,15

= 59,372 [m/min]

En supposant que la machine outil ne permette pas d'obtenir cette vitesse, mais seulement la plus approchante Vc4 = 58 m/min, par exemple, la dure T4 correspondante de l'outil sera donne par la relation : T4 = Kt / Vc4 = 116.605 / 58 = 2,010

D'o :

[T4]

0.15

= 2 T4 = 102 [min]

b) Tracer la courbe caractristique VC,T dans le cas dune pice en acier ordinaire qui doit subir une opration de chariotage sur un tour parallle, laide dun outil en acier rapide suprieur, avec une avance f=0,7mm/tr et une profondeur de passe a = 0,5 mm. Les deux essais sont les suivants : ESSAIS 1ER 2EME VC VC1= 80 [m/min] T T1= 35 [min]

VC2 = 63 [m/min] T2= 201 [min]

Daprs la Loi de TAYLOR : Vc = Kt / T Vc1 .T1 = Vc2 .T2 = Kt

lnVc2 - lnVc1 = ------------- = ln T1 - ln T2 ln 63 - ln 80 ------------ = 0,136 ln 35 - ln 201

Kt1 = Vc1 T1 = 80 x 35

0.136

= 129,74 = 129,59

Kt2 = Vc2 T2 = 63 x 201 On prend :

0.136

Kt = moyenne (Kt1 , Kt2) =129,665 Ti = Kt / Vc i Ti = [ Kt / Vc i ]

1/

D'o : VCI TI 50 1104,17

60 288,95

70 93,02

80 34,85

90 14,66

100 6,75

- 31 -

Chapitre II : Coupe des Mtaux

La courbe obtenue est la suivante :

1200 1000 800 600 400 200 0 50 60 70 80 90

100

Vc

Figure II.20 : Courbe caractristique Vc, T

II.6.2. Loi du Commandant Denis ou "loi du dbit constant" [Franais, 1920] Le Commandant Denis s'est livr a des essais systmatiques de dbit de l'outil dans des conditions les plus diverses. Il a utilis un outil charioter arte rectiligne [24]. Les conclusions de ses travaux peuvent se rsumer ainsi : * Toutes les autres conditions de coupe restant les mmes, le dbit de l'outil varie lorsque la vitesse de coupe varie. * Le dbit maximal de l'outil conserve la mme valeur lorsque la section du copeau varie, mais seulement si l'avance f, la profondeur a et la vitesse de moindre usure Vc0 restent lies par la relation : f02 a0 Vc03 = f12 a1 Vc13 = f22 a2 Vc23 = .... = Constante Dite "Loi du dbit Constant". A lissu de cette loi Le Commandant Denis a fait ressortit des tableaux comportants les valeurs des dbits maximums correspondant des vitesses de moindre usure V0 et des conditions type d'avances f, de profondeur de passe a, d'outil, de matire bien dfinies. Exemple : On relve sur l'un des tableaux du Commandant Denis un dbit maximal D0 = 23 dm3, pour un outil en acier rapide suprieur chariotant sec de l'acier dont la charge de rupture est de 40 daN/mm2, avec une avance f0 = 0,5 mm/tr et une profondeur de passe a0 = 5 mm pour la vitesse de coupe Vc0 = 31 m/min. La dure correspondante T0 de l'outil est obtenue par la formulation suivante :

- 32 -

Chapitre II : Coupe des Mtaux

qui conduit : soit :

D0 = f0 a0 Vc0 T0 x 0,001 T0 = 1000 D0 / f0 a0 Vc0 T0 = 1000 23 / 0,5 x 5 x 31 = 296 [min]

1) Pour avoir le mme dbit D1 = D0 avec f1 = 0,5 et a1 = 4 , par exemple, il faudra adopter une vitesse de coupe Vc1 telle que : f02 x a0 x Vc03 = f12 x a1 x Vc13 soit : Vc1 =

3

f02 x a0 x Vc03 ----------- = Vc0 x 3 f12 x a1

f02 x a0 ------f12 x a1

31 x 3

0,52 x 5 -------0,62 x 4

Vc1 = 29,5 [m/min] La dure correspondante de T1 serait T1 = 1000 x D0 x [ a1 x p1 x Vc1 ]-1 T1 = 1000 x 23 x [ 0,6 x 4 x 29.5 ]-1 T1 325 [min]

2) Pour avoir le mme dbit D2 = D0 avec une profondeur de passe a2 = 3 mm et une vitesse de coupe Vc2 = 42 m/min., que il faudra adopter comme avance f2 ? f02 x a0 x Vc03 = f22 x a2 x Vc23 soit : f02 x a0 x Vc03 =----------- ; Vc23 x a2

f22

f2 = 0,4 [mm/tr]

La dure correspondante de T2 serait : T2 = 1000 x D0 / f2 x a2 x Vc2 = 1000 x 23 / 0,4 x 3 x 42 T2 = 456 [min] 3) Que faudra adopter comme vitesse de coupe Vc3, avance f3 et une profondeur de passe a3 pour avoir une dure d'outil T3 = 360 min ? Nous avons selon la loi du dbit : T3 = 1000 x D0 x [f3 x a3 x Vc3 ]-1

- 33 -

Chapitre II : Coupe des Mtaux

Do :

Vc3 = 1000 x D0 x [f3 x a3 x T3]-1

(Eq a)

Dautres part selon la loi du dbit constant : f02 x a0 x Vc03 = f22 x a2 x Vc23 Ce qui conduit : Vc3 = Vc0 x

3

f02 x ao x [f32 x a3]-1

(Eq b)

On galisant les deux quations [Eqa = Eqb] : Vc3 = 1000 x D0 x [f3 x a3 x T3]-1 = Vc0 x Aprs transformation on aura : f3 x a32 = (1000 x D0)3 . [(T3 x Vc0 ) 3 . f02 x ao ]-1 f3 x a32 = (1000 x 23) 3 x [(360 x 31 ) 3 x 0,52 x 5 ]-1 = 7,0029 [mm3] Comme la profondeur de passe est gnralement impose par l'paisseur de la couche enlever, soit a3 = 4,7 mm, par exemple, nous devons adopter une avance f3 telle que: f3 x (4,7)2 = 7,0029 [mm3] f3 = 0,317 [mm/tr] La vitesse de coupe correspondante sera : Vc3 = 1000 x D0 [f3 x a3 x T3] = 1000 x 23 [0,317 x 4,7 x 360] = II.7. Usure des outils Lusure des outils de coupe est un des phnomnes physico-chimiques les plus complexes [16] [19]. Il influe sur la gomtrie de loutil ainsi que sur la qualit de la pice. Elle est due par son apparition aux causes suivantes : Frottements outil-copeau, outil-pice et pice-copeau (usure abrasive). Dformations plastiques de la matire de la partie active de l'outil. Echauffement important d la coupe. Lmiettement de l'outil (arrachement de petites particules mtal). 42,88 [m/min]

3

f02 x ao x [f32 x a3]-1

Lusure peut tre sous plusieurs formes [19]: * L'usure abrasive est particulire tous les outils, elle est la cause principale de l'emoussage de l'outil. * L'usure due aux dformations plastiques de la matire de l'outil est surtout pour les outils en aciers faible teneur en lments d'alliages (acier rapide).

- 34 -

Chapitre II : Coupe des Mtaux

(o) Fp/o Fo/p h (p)

Figure II.21 : Courbe (, T[min]), [25]

* L'usure provoque par une haute temprature de coupe se manifeste plus fortement dans les aciers au carbone et les aciers rapides, par suite de leurs rsistance chaud relativement faible. Lusure est dautant plus rapide que la temprature de la partie active est plus leve comme le montre la figure :

[C] 720 560 450 370 350 220 16 24 52 100 250 603 Dure de vie de loutil, T [min]

Figure II.22 : Courbe (, T[min]), [25]

Une autre srie dexpriences de tournage dont lobjectif consistait dterminer la vitesse vc en fonction du temps T pour un usinage sec et un autre avec lubrification, donne les rsultats suivants :

Vc [m/min] 72 56 45 37 35 22 lubrifi

sec

T [min] 1,6 4 5 10 25 63

Figure II.23 : Influence de la lubrification [25]

Ce que lon constate sur la figure, quavec une lubrification bien adopte au travail raliser permet daugmenter considrablement la dure de vie de loutil, do une diminution de lusure. * Les outils en carbures mtalliques s'usent gnralement cause de lmiettement c'est dire l'arrachement de petites particules du mtal de l'outil, tandis qu'ils restent fortement rsistant l'usure par frottement.

- 35 -

Chapitre II : Coupe des Mtaux

II.7.1. Types d'usures En fonction des conditions de coupe, l'usure peut se produire suivant la surface de dpouille, suivant la surface d'attaque ou suivant les deux surfaces en mme temps : L'usure de la surface de dpouille (figure II.24a) est particulire aux outils qui enlvent le copeau de faible paisseur (infrieur 0,1mm) avec une vitesse de coupe trop grande (suprieure 80 m/min) ainsi que lors de l'usinage de mtaux copeau friables (fontes, bronze, etc...). L'usure de la surface d'attaque (figure II.24.b) se produit lors de l'usinage des matires plastiques avec des outils qui enlvent les copeaux dont l'paisseur est suprieur 0,5 mm, la vitesse est varie de 20 30 m/min, dans cette zone se forme l'arte rapporte qui protge la surface de dpouille contre l'usure. Elle commence par l'apparition d'un petit creux qui s'largit avec le temps. L'usure simultane des surfaces de dpouille et d'attaque (figure II.24.c) est particulire aux outils qui enlvent les copeaux dont l'paisseur varie de 0,1 0,5 mm. La vitesse de coupe est assez grande. L'arte tranchante disparat, la coupe suivante devient impossible donc l'outil doit tre rafft.

b

Figure II.24 : Outil en acier rapide

Dans le cas des outils en carbure mtalliques travaillant habituellement avec des vitesses de coupe leves ce qui ne permet pas la formation de l'arte rapporte. C'est pourquoi aprs un certain temps pass durant l'usinage, toute la surface d'attaque y compris l'arte tranchante s'expose l'usure. L'usure des deux surfaces forme une nouvelle arte tranchante (figure II.25) qui se renouvelle durant la coupe.

Figure II.25 : Outil en carbure mtallique

- 36 -

Chapitre II : Coupe des Mtaux

L'miettement est la cause principale de l'usure des outils en carbure mtallique. Il se fait par suite de broutements se produisant pendant l'usinage des vitesses relativement faible (infrieure 50 m/min). II.7.2. Dpendance ente l'usure et le temps La relation entre la valeur de l'usure et le temps reprsente par la courbe (figure II.26) peut-tre divise en trois priodes :

U

II

II c

b a

Dure de service de l'outil

Figure II.26 : Courbe dusure

T [min]

- Priode I : Usure initiale ou rodage ( viter pour les rglages) - Priode II : Usure normale ou domaine normal d'utilisation de l'outil - Priode III : Usure acclre (catastrophique) danger de rupture.

La premire priode : est celle du rodage (usure initiale qui donne lieu une usure intense, plus les surfaces de frottements sont nettes, et plus l'volution de l'usure est faible dans le mme intervalle de temps. La deuxime priode : est celle de l'usure normale, elle est dfinie par la progression de l'usure en fonction de la dure de travail pendant la deuxime priode, l'augmentation de l'usure en unit de temps est une constante. La troisime priode : est celle ou l'usure atteint un certain degr. Les conditions de coupe et de frottements changent pour tablir la troisime priodes qui est celle de l'usure acclre (usure catastrophique).

Le temps des deux premires priodes ou l'outil peut travailler sans rafftage constitue la dure de service de l'outil qui est le temps de travail.

- 37 -

Chapitre II : Coupe des Mtaux

II.8. La lubrification La formation du copeau saccompagne dun important dgagement de chaleur d au frottement du copeau glissant sur la face de coupe et au frottement de la pice sur la face de dpouille de loutil. Lchauffement de la partie active est fonction de la vitesse de coupe (Vc) et crot avec elle. Exemple : pour le tournage sec de lacier XC 38 si Vc passe de 50 100 [m/min] alors passe de 600 C 800 C. II.8.1. Consquence de laugmentation de la temprature II.8.1.1. Sur loutil La duret du matriau de coupe diminue partir de certaines tempratures [26]. Exemples : Aciers rapides 500 C 600 C Carbures 800 C 900 C Cramique 1400 C Ces valeurs reprsentent les valeurs moyennes au dessous desquelles il est bon de maintenir la temprature de loutil car lusure est dautant plus rapide que la temprature de la partie active est plus leve ; comme on peut le constat sur la figure (figure II.27) qui reprsente la rpartition de la temprature sur la partie active de loutil lors de lusinage sec dun acier Vc = 60 m/min.

Outil

500 600 700 600 550 400

550

Pice

180

Figure II.27: Rpartition de la temprature [26]

Comme conclusion la temprature de la partie active de loutil doit tre rduite pour ne pas entraner sa perte de duret. II.8.1.2. Sur la pice Dans la zone de formation du copeau la temprature tend augmenter la plasticit du mtal et par consquent elle permet une diminution notable des efforts de coupe. En revanche elle provoque une dilatation de la pice.

- 38 -

Chapitre II : Coupe des Mtaux

Exemple : dusinage dune pice (Al4G ) dont le coefficient de dilatation thermique linaire = 23 10-6 avec un outil de carbure sans lubrification.

L

Figure II.28: Chariotage sec

La mesure de L en cours dusinage = 80 C nous donne une longueur L1 = 200,36 [mm], une autre mesure effectue cet fois au poste de contrle avec = 20 C nous donne une longueur L2 = 200,09 [mm]. Question : que sest il pass ? Rponse : La pice en refroidissant sest rtracte et si lusineur nen tient pas compte la dimension L risque dtre hors tolrance mme remarque pour le diamtre . Comme conclusion ds que lon doit raliser un travail de prcision il faut limiter la temprature de la pice en cours dusinage. II.8.2. Limitation de la temprature en cours dusinage Les rsultats dune srie dexpriences de tournage dont lobjectif consistait dterminer la temprature en fonction de la vitesse de coupe Vc pour 4 avances par tour f montrent que : 1. avance f gale si Vc augmente augmente 2. vitesse Vc gale si f augmente augmente

500 450 400 350 250 200 150 100 11 15 20 25 30 40

f [mm/tr] 0,4 0,2 0,1 0,05

Vc [m/min]

Figure II.29: Srie dexpriences [26]

- 39 -

Chapitre II : Coupe des Mtaux

Conclusion : Pour diminuer la temprature il faut refroidir la zone de coupe par lubrification II.8.3. Pratique de larrosage Lors de lusinage le dbit doit tre abondant pour cela la pression doit tre suffisante pour vacuer les dbris mtalliques et pntrer entre la face de coupe et le copeau. Cest essentiellement la partie active de loutil qui doit tre refroidie [27]. II.9 Rfrences bibliographiques du chapitre II [11] Alexandre Toumine, Cours dusinage , Groupe conception production, INSA de Lyon, France. [12] Marek Balazinski, Fabrication mcanique avance, MEC 4530 , Ecole Polytechnique de Monreale, CANADA. [13] Y. Schoefs, S. Fournier, J. C. Leon Productique mcanique Edition Delagrave, 1994, France. [14] R. Berghida, Impact de la signature des outils de coupe sur la variation de la gomtrie des pices mcaniques , Mmoire de magister, Dpartement de gnie Mcanique, Juin 2006. [15 mme que 7] D. Gelin, M. Vincent, Elments de fabrication , Les Editions Foucher, 1995. [16] J. L. Fanchon Guide des sciences et technologie industrielle Edition Nathan Paris, 1994, France. [17] Groupe Kisler France, Mesure des efforts de coupe , www.kisler.com. [18] L. Pimbaud, G. Layes, J. Moulin, Guide pratique de l'usinage tome 1, Edition Hachette 2003, France. [19] E .J.Armarego, S.Verezub, P.Samaranayake, The effects of coatings on the cutting process, friction, forces and predictive cutting models in machining operations, Journal of Engineering Manufacture, n 216, 2002, pp. 347-356. [20] N.S. Atcherkane, Les machines travaillant par enlvement de mtal , Socit des publications mcaniques Paris, France. [21] J. Boulanger, Tolrences et carts dimensionnels, gomtriques et dtats de surface , Article B7010, Technique de lIngnieur, 1991.

- 40 -

Chapitre II : Coupe des Mtaux

[22] J.M. Linares, J.M. Sprauel C. Marty, Analyse du processus lmentaire de mesure . Revue Contrle industriel, n205,1997 p27-31. [23] D. Gelin, M. Vincent Elments de fabrication , Edition Ellipses Pais 1995, France. [24] E. Ferkous Amlioration des proprits mcaniques des outils de coupe par dpt des couches de Nitrure de Titane dop au fer, Thse de doctorat dtat, Dpartement de Gnie Mcanique, Juin 2004. [25 mme que 8] R. Butin, M. Pinot, Fabrications mcaniques , Tome II, Les Editions Foucher, 1981. [26] H. Ay, J.A. Yang, Dynamics of cutting tool temperatures during cutting process, Experimental Heat Transfer, n 7, 1994, pp. 203-216. [27] G. Paquet, Guide de l'usinage, les Guides Industriels France Edition DELAGRAVE -2000,

- 41 -

You might also like

- Fusion 360 | étape par étape: Conception CAO, Simulation FEM & FAO pour les débutants.From EverandFusion 360 | étape par étape: Conception CAO, Simulation FEM & FAO pour les débutants.No ratings yet

- HVAC RefrigerationDocument200 pagesHVAC RefrigerationMohamed Rjeb100% (2)

- Note de CalculDocument246 pagesNote de CalculYves FaridNo ratings yet

- Etude Et Conception en Vue de La Réalisation D'une Presse À Huile de JatrophaDocument128 pagesEtude Et Conception en Vue de La Réalisation D'une Presse À Huile de JatrophaGaudens TOWANOU100% (1)

- Aliage D'aluminiumDocument16 pagesAliage D'aluminiumMec InovNo ratings yet

- Le Moulage en CarapaceDocument2 pagesLe Moulage en CarapaceAhmed Ben Romdhan100% (2)

- Module Théorie de CoupeDocument53 pagesModule Théorie de Couperedwane ouberri100% (3)

- Cours de MOCNDocument71 pagesCours de MOCNHouari Pachika91% (11)

- (Tec) (TD) Dimensionnement de RoulementsDocument4 pages(Tec) (TD) Dimensionnement de RoulementsBouba Rabeb100% (2)

- Analyse de Fabrication Et Gammes D'usinage-partie3-Fm-tsmfmDocument47 pagesAnalyse de Fabrication Et Gammes D'usinage-partie3-Fm-tsmfmmaraghni_hassine7592100% (1)

- Procedes de FraisageDocument23 pagesProcedes de Fraisageمهدية غزلان100% (10)

- L'Usinage Par ElectroerosionDocument12 pagesL'Usinage Par Electroerosionmaino67% (6)

- FraisageDocument34 pagesFraisagetechno musicNo ratings yet

- Rapport Fabrication MecaniqueDocument25 pagesRapport Fabrication Mecaniquesoufiane100% (6)

- Mémoire de Soutenance Corrigé 2-2Document57 pagesMémoire de Soutenance Corrigé 2-2Sawadogo100% (3)

- Tournage PDFDocument45 pagesTournage PDFChokri AtefNo ratings yet

- Cours Procedes Et Methodes de Production 1 PDFDocument77 pagesCours Procedes Et Methodes de Production 1 PDFferyel raissiNo ratings yet

- Cours Usinage CNC 2019 PDFDocument35 pagesCours Usinage CNC 2019 PDFParc Elyes67% (3)

- Fabrication Assistée Par OrdinateurDocument89 pagesFabrication Assistée Par OrdinateurAlaa Eddine Radh93% (14)

- TD Injection PlastiqueDocument4 pagesTD Injection PlastiqueMounir Douggaz100% (1)

- Correction Sujet 4Document9 pagesCorrection Sujet 4Chokri Atef0% (3)

- TP RapportDocument16 pagesTP RapportYoussef RafikiNo ratings yet

- Chapitre 7 - FraisageDocument25 pagesChapitre 7 - FraisageAlexandru Daniel GhermanNo ratings yet

- Usinage Par Enlèvement de MatièreDocument11 pagesUsinage Par Enlèvement de MatièreMou Hamoudi100% (2)

- Evaluation Ajustements Vrin BoschDocument5 pagesEvaluation Ajustements Vrin BoschHanane Tounsi50% (2)

- Simulation des vibrations mécaniques, 2e édition: par Matlab, Simulink et AnsysFrom EverandSimulation des vibrations mécaniques, 2e édition: par Matlab, Simulink et AnsysNo ratings yet

- 34 06 Outils de Coupe en Tournage PDFDocument3 pages34 06 Outils de Coupe en Tournage PDFAyoub Otasse100% (2)

- Isostatisme-Exos 2Document5 pagesIsostatisme-Exos 2Zakaria Nexus100% (7)

- Diapo Cours Fonderie 16 17Document40 pagesDiapo Cours Fonderie 16 17Yassine Lakhal100% (1)

- Rapport FinaleDocument27 pagesRapport FinaleYassine Aallalou100% (1)

- Sujet de Projet Banc D'essai de FlexionDocument73 pagesSujet de Projet Banc D'essai de FlexionHajar Oumnas100% (3)

- Chapitre 1-Montage D'usinageDocument8 pagesChapitre 1-Montage D'usinageSouhaiel Ajmi80% (5)

- 694 11 Efforts de Coupe Et PuissancesDocument10 pages694 11 Efforts de Coupe Et PuissancesHakimHadjabhakim100% (6)

- Cours TournageDocument8 pagesCours TournageAnonymous 2kCKwqNo ratings yet

- Conception Et Dimensionnement D'une Rouleuse À Quatre RouleauxDocument180 pagesConception Et Dimensionnement D'une Rouleuse À Quatre Rouleauxwilfried100% (2)

- Les Game D'usinage de PFE by YounessDocument16 pagesLes Game D'usinage de PFE by Younessomarkhan33No ratings yet

- Tournage MecaniqueDocument5 pagesTournage MecaniqueMohamed NaciriNo ratings yet

- Analyse Fonctionnelle FraiseuseDocument5 pagesAnalyse Fonctionnelle FraiseuseTECH NEWS100% (4)

- Les Ateliers FlexiblesDocument16 pagesLes Ateliers FlexiblesMohamed GhazouaniNo ratings yet

- Compte Rendu: Mini Projet: Procédée Et Méthode de ProductionDocument12 pagesCompte Rendu: Mini Projet: Procédée Et Méthode de ProductionZied kallelNo ratings yet

- Analyse FonctionnelleDocument12 pagesAnalyse FonctionnelleAsmae AsseraouNo ratings yet

- Brayton CycleDocument6 pagesBrayton CycleMec Inov50% (2)

- Brayton CycleDocument6 pagesBrayton CycleMec Inov50% (2)

- Exemples D'isostatismeDocument5 pagesExemples D'isostatismehamzaouarraq100% (1)

- Fabrication TournageDocument7 pagesFabrication Tournagetaha oulkadi100% (1)

- Note de Calcul Salle Du SportDocument45 pagesNote de Calcul Salle Du SportKebaili BoubekerNo ratings yet

- Suissetec Directive SICC BT102-01 Présentation Energys PDFDocument12 pagesSuissetec Directive SICC BT102-01 Présentation Energys PDFbommobNo ratings yet

- CHAPITRE 6 Effort de Coupe Puissance PUC Nov 2019 PDFDocument39 pagesCHAPITRE 6 Effort de Coupe Puissance PUC Nov 2019 PDFAhmed AhmedNo ratings yet

- Cours DR LHAHMAR HICHAM Catalyse Et Application M2 Chimie Des MatériauxDocument59 pagesCours DR LHAHMAR HICHAM Catalyse Et Application M2 Chimie Des MatériauxSarah sarah100% (2)

- Tournage PDFDocument12 pagesTournage PDFWa Lid75% (4)

- Nouveau Présentation Microsoft Office PowerPointDocument14 pagesNouveau Présentation Microsoft Office PowerPointGhaith Soudani100% (1)

- Embrayages Frein 10 11 12Document7 pagesEmbrayages Frein 10 11 12Heraiz Rachid100% (4)

- Atelier Paroduction parCNDocument50 pagesAtelier Paroduction parCNAyoub Boutouta100% (2)

- L'Outillage de Decoupage-CambrageDocument9 pagesL'Outillage de Decoupage-CambragemainoNo ratings yet

- Rectification:: DépartementDocument5 pagesRectification:: DépartementlamrissNo ratings yet

- Broyeur de Bouteilles PlastiquesDocument32 pagesBroyeur de Bouteilles Plastiquesngouo86% (7)

- Chapitre V - Les Centres D'usinageDocument3 pagesChapitre V - Les Centres D'usinagehichem tazir100% (2)

- Chapitre III Taillage Des EngrenagesDocument6 pagesChapitre III Taillage Des EngrenagesMehdi Hassine100% (1)

- Brochage TaillageDocument15 pagesBrochage TaillageIsaila Daniel100% (1)

- Cours CN 1-Prof V3Document24 pagesCours CN 1-Prof V3abdo tm0% (1)

- Procédés D'obtention Des ProduitsDocument16 pagesProcédés D'obtention Des ProduitsELMustaphaELMoukhtariNo ratings yet

- Les Machines À Commande NumériqueDocument9 pagesLes Machines À Commande NumériqueSemi ZoghlamiNo ratings yet

- COMPTE RENDU (TP TOUR NUMERIQUE) Yamen Darguech CF22Document16 pagesCOMPTE RENDU (TP TOUR NUMERIQUE) Yamen Darguech CF22Salma Rekik100% (1)

- DispersionsDocument5 pagesDispersionsMohamed SahilNo ratings yet

- Résumé TransmettreDocument18 pagesRésumé TransmettreMehdi Ben Zouine100% (3)

- Fabrication Mécanique L2Document9 pagesFabrication Mécanique L2Mathilde MimiNo ratings yet

- IntroductionDocument21 pagesIntroductionSkander Haj HamzaNo ratings yet

- Chapitre IIp3Document9 pagesChapitre IIp3dz filmNo ratings yet

- Chapitre III.1Document15 pagesChapitre III.1Mohamed GuelaiNo ratings yet

- Compte Rendu: Mini Projet: Procédée Et Méthode de ProductionDocument12 pagesCompte Rendu: Mini Projet: Procédée Et Méthode de Productionnihadsisi0No ratings yet

- TP Techniques de Fabrication Sur Tour - 072543Document4 pagesTP Techniques de Fabrication Sur Tour - 072543mehanaouirabah54No ratings yet

- Catalogue Moteurs AsynchroneDocument21 pagesCatalogue Moteurs Asynchronedsgdfhfdhdffhd100% (1)

- Synectique - Analogies.et Metaphores.G.aznar .3Document22 pagesSynectique - Analogies.et Metaphores.G.aznar .3Mec InovNo ratings yet

- Topsolid'Woodcam: Lamello ClamexDocument36 pagesTopsolid'Woodcam: Lamello Clamexcool.litesh4uNo ratings yet

- 1 - en - GALDABINI - Straightening Systems ING-FRADocument24 pages1 - en - GALDABINI - Straightening Systems ING-FRAgoku_gtNo ratings yet

- Size Effect and Boundary Conditions in The Brazilian Test - Theoretical AnalysisDocument8 pagesSize Effect and Boundary Conditions in The Brazilian Test - Theoretical AnalysisRoberto UrrutiaNo ratings yet

- Chapitre 1Document3 pagesChapitre 1Sica BalaNo ratings yet

- v14 Referentiel P II 2 Janvier 2021Document46 pagesv14 Referentiel P II 2 Janvier 2021Doc UmentaireNo ratings yet

- Changeur de Prise en Charge TransfosDocument52 pagesChangeur de Prise en Charge TransfosSlimane LaouinNo ratings yet

- Taha, YassineDocument295 pagesTaha, YassineTō Rā YhNo ratings yet

- Topring Livre Blanc Guide Pratique Reseau Air ComprimeDocument14 pagesTopring Livre Blanc Guide Pratique Reseau Air Comprimeettaki el mehdiNo ratings yet

- Apareillage de GCDocument20 pagesApareillage de GCafcisNo ratings yet

- D Vases2Document8 pagesD Vases2Majdi JerbiNo ratings yet

- Les Différents Processus de Traitement de L'argentDocument47 pagesLes Différents Processus de Traitement de L'argentNaomie JenniferNo ratings yet

- FCX PDocument4 pagesFCX PChiraz BOUGHANMINo ratings yet

- Comment Fabriquer Vos Circuits Imprimés FacilementDocument3 pagesComment Fabriquer Vos Circuits Imprimés FacilementelouadilNo ratings yet

- CSB 1Document12 pagesCSB 1Stéphane FotsingNo ratings yet

- NF P84-204-1-1/A1: Septembre 2007Document11 pagesNF P84-204-1-1/A1: Septembre 2007SambNo ratings yet

- Mur de Facade - Battees Laterales Chassis - FebelcemDocument2 pagesMur de Facade - Battees Laterales Chassis - FebelcemCamelia SmahanNo ratings yet

- ABM 14 - Chanfreineuse Pour Toles Et Tubes - 21.07Document6 pagesABM 14 - Chanfreineuse Pour Toles Et Tubes - 21.07boukchana lotfiNo ratings yet

- Corrigé Examen S3 Janvier2019Document4 pagesCorrigé Examen S3 Janvier2019Hamza BEYADNo ratings yet

- Adapter Une Boite À Air Carbone BMC Sur Une Barchetta 1995 Et Installer La Batterie Dans Le CoffreDocument19 pagesAdapter Une Boite À Air Carbone BMC Sur Une Barchetta 1995 Et Installer La Batterie Dans Le CoffreRossi56No ratings yet

- Piping French PDFDocument2 pagesPiping French PDFtahar alouiNo ratings yet

- Calcul Dalle Pleine BaelDocument12 pagesCalcul Dalle Pleine BaelahmedNo ratings yet

- Sewatec SewablocDocument240 pagesSewatec SewablocMAZIGHINo ratings yet